Торцевая разделочная доска своими руками

Обновлено: 03.05.2024

Изготовление торцевой разделочной доски, как и любого другого изделия, начинается с чертежа и расчета. Технология производства торцевых разделочных досок подразумевает, что исходя из размеров изделия и толщины материала нужно определить количество делянок в щите и их размер. Это будет ширина будущего изделия. Далее нужно определиться с толщиной щита, это будет длина изделия.

Подготовка материала для изготовления торцевой разделочной доски

Когда все расчеты произведены, приступаем к выбору материала. Одним из самых важных параметров является влажность доски: она не должна превышать 6-8%. Если пренебречь этими параметрами и использовать не досушенный или сырой материал, то после изготовления доска продолжит высыхать естественным путем. Из-за неравномерного высыхания материала в доске возникают чрезмерные напряжения, и как следствие, растрескивание доски.

Мы закупаем материал разной влажности, сами производим процесс сушки или досушки доски до нужных показателей. Сушка древесины производится в закрытой камере с поддержанием строго заданной температуры. За счет использования специальных электропанелей, температура распределяется равномерно по всей поверхности материала, что позволяет получить качественно просушенную древесину определенной влажности.

Сушка досок до требуемых показателей влажности

После проверки влажности нужно тщательно осмотреть доски на предмет трещин, микротрещин и других дефектов древесины. Отобранный качественный материал нужно раскроить по длине и по ширине с небольшим запасом. Если доска не обрезная, сначала нужно обрезать обзол по направляющей шине.

Определение требуемой длины доски Распиливание досок на требуемую длину Распиливание досок на требуемую ширину

Когда напилены черновые заготовки, нужно провести предварительную обработку материала. Переходим к фуганку и фугуем сначала пласть доски, затем отбиваем угол 90 градусов.

Фугование пласти доски Отбивка угла 90 градусов на фуговальном станке Проверка правильности фугования. Угол должен быть 90 градусов.

Когда все заготовки отстроганы, возвращаемся к дисковой циркулярной пиле и пилим делянки нужного размера. В данном случае это брусок с равными сторонами. Все делянки должны быть по возможности одинакового размера, чтобы в дальнейшем их было проще обрабатывать на рейсмусе. Если какая-то делянка будет тоньше остальных, то ее не удастся использовать. Или же придется уменьшить размер всех остальных.

Подготовка делянок для обработки на рейсмусе

После того, как подготовка делянок завершена, переходим на рейсмус и калибруем их в заданный размер. Обработка на рейсмусе позволяет получить заготовки строго заданного размера. Также после обработки на рейсмусе удается получить практически идеально ровную поверхность, что крайне важно при склеивании заготовок. Чем ровнее поверхность, тем надежнее будут соприкасаться склеиваемые поверхности, а значит прочность и надежность изделия будут выше.

Калибровка заготовок в заданный размер на рейсмусе

Подготовка делянок завершена, заготовки откалиброваны в нужный размер и имеют ровную гладкую поверхность. Переходим к первому этапу склейки. Вначале собираем будущий щит: переворачиваем заготовки на 90 градусов пилеными сторонами кверху, смотрим на расположение волокон, они должны располагаться в разных направлениях.

Подготовка щита к склейке

На данном этапе можно увидеть приблизительный внешний вид готовой доски. После того, как делянки разложены в нужном порядке, достаточно взглянуть на торцевой срез заготовок. Примерно так и будет выглядеть готовое изделие. Из-за неоднородности древесины рисунок не будет одинаковым на всей поверхности готовой доски, однако сейчас уже можно понять, что получится в итоге. При необходимости заготовки можно менять местами, чтобы добиться максимально красивой поверхности. После склейки сделать это будет уже невозможно. Главное не забывать чередовать заготовки так, чтобы волокна древесины располагались в противоположных направлениях.

По торцевым срезам можно определить, как приблизительно будет выглядеть готовая разделочная доска

Склеивание щита для изготовления торцевой разделочной доски

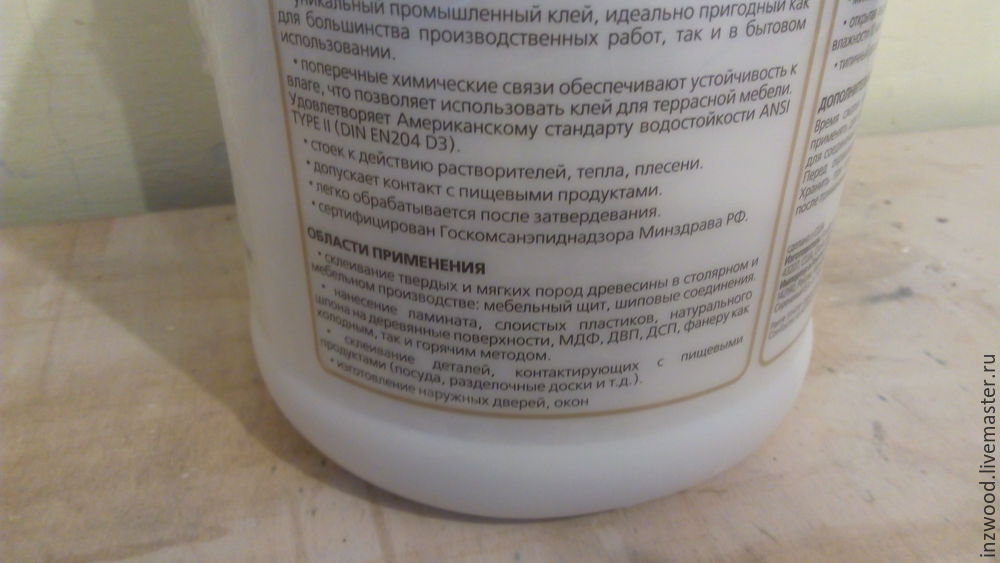

На подготовленные и откалиброванные в один размер заготовки наносим клей Titebond III Ultimate. Данный клей нетоксичен, не содержит в своем составе красителей, растворителей и других вредных веществ. Разрешен для производства изделий, соприкасающихся с продуктами питания. А значит идеально подходит для производства торцевых разделочных досок. Кроме того, клей Titebond III Ultimate обладает повышенной прочностью и влагостойкостью в сравнении с другими видами однокомпонентного клея.

Клей Titebond III Ultimate, используемый в производстве торцевых разделочных досок

Клей наносим ровным слоем по всей поверхности склеиваемых заготовок, не оставляя незаполненных участков. Удобнее всего это делать с помощью валика или кисти, которые затем легко отмываются обычной водой. Клея должно быть достаточное количество, чтобы обеспечить надежное склеивание поверхностей. Не стоит его экономить и наносить слишком тонким слоем, также как и не стоит наносить слишком много. В процессе склеивания излишки клея все равно будут выдавлены наружу.

Нанесение клея Titebond III Ultimate на склеиваемые поверхности

После нанесения клея склеиваем щит, стягивая его трубными струбцинами. Они создают хорошее давление, что гарантирует качественную склейку. Зажимать струбцинами щит необходимо с двух сторон, сверху и снизу. Это делается для того, чтобы исключить выдавливание заготовок при стягивании и во время сушки клея. Желательно использовать не менее трех струбцин. Чем больше, тем равномернее будет сжатие.

Как говорилось выше, излишки клея выдавливаются во время сжатия. Клей, равномерно выступивший по всей поверхности, свидетельствует о качественном склеивании всех поверхностей. Выступивший клей можно удалить сухой тканью до того, как он высохнет.

Стягивание щита с помощью трубных струбцин

Оставляем щит сушиться на 7-10 часов (обычно на ночь). После того, как щит высох, переходим на рейсмус для калибровки. Прострагиваем в нужный размер и переходим к распилу.

Калибровка щита на рейсмусе перед распилом

Сначала нужно отторцевать щит под углом 90 градусов и убрать «ступеньку» от рейсмуса.

Торцовка щита под 90 градусов

Далее, в зависимости от толщины будущего изделия, перепиливаем щит на заготовки требуемого размера. Оптимальная толщина готовой торцевой разделочной доски 30-40 мм. Такая толщина обеспечивает достаточную прочность при склеивании, при этом доска получается не слишком тяжелой. Чем больше размер доски, тем она должна быть толще. Можно использовать заготовки большей толщины, в этом случае доска получится более массивной. В некоторых случаях это удобно, но не всегда. Использовать заготовки толщиной менее 30 мм не желательно, так как в этом случае возможна деформация доски в процессе эксплуатации. Заготовки необходимо делать с небольшим запасом, чтобы после склеивания можно было выровнять доску на рейсмусе и тем самым получить желаемые размеры.

Распиливание щита на заготовки требуемого размера

Полученные заготовки собираем в щит, поворачивая каждую вторую деталь на 180 градусов. Чем больше будет деталей из разных щитов, тем хаотичнее будет рисунок. Каждая торцевая разделочная доска имеет свой неповторимый рисунок, который зависит от используемых материалов и направления волокон древесины. Используя различные породы древесины, объединяя и чередуя их, можно получить очень интересные результаты.

Сборка торцевой разделочной доски из заготовок

Далее наносим клей точно так же, как и при склеивании предыдущего щита. Подкладываем и приклеиваем жертвенные бруски, которые в дальнейшем предотвратят наше изделие от сколов при прострожке в рейсмусе.

Нанесение клея и установка жертвенных брусков

Стягиваем трубными струбцинами. Важно установить струбцины с двух сторон, чтобы предотвратит изгиб заготовки. Делаем все точно так же, как и до этого: стягиваем сверху и снизу как минимум тремя струбцинами. Оставляем сушиться на 7-10 часов (ночь).

Стягивание торцевой разделочной доски с помощью трубных струбцин

Обработка поверхностей разделочной доски

После того, как заготовка хорошо просохла, переходим к рейсмусу. На этом этапе поверхность доски выравнивается и калибруется до нужной толщины (рекомендуемая толщина 30-40 мм). Именно для этого мы распиливали щит с небольшим запасом по толщине. На жертвенном бруске слева видны сколы. При отсутствии жертвенных брусков сколы образовались бы на самой доске, повредив ее, и эту часть пришлось бы обрезать.

Торцевая разделочная доска после обработки на рейсмусе

Поверхность будущей торцевой доски после рейсмуса получается ровной, но шероховатой на ощупь. Переходим к процессу шлифовки, сначала доски шлифуются на барабанно-шлифовальном станке зерном 120.

Шлифовка доски на барабанно-шлифовальном станке

Далее с помощью дисковой пилы обрезаем заготовку в размер по длине и ширине. Стандартные размеры торцевых разделочных досок: 200×300 мм, 250×250 мм, 250×400 мм, 300×400 мм.

Обрезка заготовки в размер по длине и ширине Заготовка после обрезки

Пила оставляет шероховатую поверхность и следы зубов пильного диска. Боковые поверхности необходимо довести на тарельчато-шлифовальном станке, предварительно скруглив углы будущего изделия.

Отмечаем углы для скругления Скругление углов, обработка боковых поверхностей на тарельчато-шлифовальном станке

Далее переходим к фрезеру и вырезаем ухваты, затем дорабатываем их наждачной бумагой вручную.

Фрезеровка ухватов на фрезерном станке Готовые ухваты

После барабанно-шлифовального станка остаются продольные царапины от абразива, их убираем орбитальной шлиф. машиной. Начинаем с зерна 120, далее 180, 240, 320.

Царапины от абразива на поверхности доски Шлифовальные круги с зерном 120, 180, 240, 320 Обработка доски с помощью орбитальной шлифовальной машинки

После того, как изделие отшлифовано, остается снять фаски. С верхней плоскости радиусом 6,5 и с нижней 3,2.

Снятие фасок с помощью ручного фрезера

Край доски с частично снятой фаской

Изготовление торцевой разделочной доски: окончательная обработка

Продуваем доски от пыли и переходим к обработке минеральным маслом. Доска полностью погружается в минеральное масло на 30-40 минут. Можно дольше, меньше не желательно, так как доска может не успеть достаточно пропитаться. Минеральное масло более жидкое, чем смесь минерального масла с воском. Оно проникает глубже в структуру древесины.

Обработка торцевой разделочной доски минеральным маслом Доска, полностью погруженная в минеральное масло

Разделочная доска сразу после извлечения из масла

После того, как масло впиталось, повторяем обработку и опять оставляем изделие на некоторое время для пропитки.

Прикручиваем силиконовые или резиновые ножки. Размечаем места для крепления, отступив от краев доски по 2-3 сантиметра. Затем сверлим отверстия в местах крепления ножек.

Сверление отверстий для крепления ножек Прикручивание ножек к разделочной доске 2 варианта ножек: резиновые и силиконовые

После того, как ножки прикручены, торцевую разделочную доску необходимо обработать смесью минерального масла и пчелиного воска. При комнатной температуре смесь твердая, поэтому ее нужно разогреть до жидкого состояния в микроволновой печи или на водяной бане. Тампоном из хлопчатобумажной ткани круговыми движениями наносим состав на изделие. Данный состав закрывает поры древесины и является более стойким к износу.

Обработка смесью воска с минеральным маслом

Готовое изделие заворачиваем в стрейч-пленку на время хранения и транспортировки.

Доска, завернутая в стрейч-пленку. Готова к хранению и транспортировке

Как видно из всего вышеописанного, изготовление торцевой разделочной доски — весьма трудоемкий процесс, требующий определенных навыков, а также специальных инструментов и соблюдения всех технологий. Без всего этого весьма затруднительно получить качественный продукт. Поэтому торцевую разделочную доску проще купить, чем изготовить самостоятельно. В этом случае вы будете уверены, что получаете качественный продукт, который прослужит вам долгие годы. А при соблюдении инструкции по эксплуатации и своевременной обработке воском и минеральным маслом, сохранит первоначальный вид практически без изменений.

Как-то раз, в очередной раз просматривая ролики на ютубе, я увидел как один вполне себе неплохой мастер по работе с деревом, решил изготовить торцевую разделочную доску. Да, на выходе получилось какое-то изделие, но на мой взгляд не самого высокого качества, особенно если брать в расчет то, что делал это профессионал с 40калетним стажем работы с деревом.

Я оставил комментарий, в котором описал недостатки на мой непрофессиональный взгляд, но в ответ на него, мне накидали кучу негатива, начиная от "не диванному эксперту судить" и заканчивая "сам нихрена сделать не можешь, а другим оценку даёшь". Тут я задумался, может действительно, зря я так категорично, и изготовить торцевую доску стоит непомерных усилий?!

А почему бы не проверить?! У меня конечно нет никаких станков, а из инструментов только ходовые, которые по сути есть у всех, кто делал какой-либо ремонт своими руками.

Первым делом в голове я разрисовал, как это всё можно реализовать подручными средствами, и пришел к выводу, что мне не хватает больших струбцин для склейки щита. Вот для этого я приобрел три трубные струбцыны, самые дешевые которые смог найти у себя в городе, и к ним 2,5метра трубы 1/2дюйма.

распилил трубу на три равные части, и на одном из концов каждой нарезал резьбу. После сборки вот что вышло:

Три струбцины мне обошлись примерно в 1500р.

Следующим шагом был подбор материала. Были у меня опасения, что я могу накосячить, по этому решил свой первый опыт провести на не самом дорогом дереве, но таком, что бы всё же можно было применять будущее изделие по назначению.

В качестве заготовки я взял ступень из лиственницы. Она уже склеена в щит, а значит работы предстоит мне куда меньше.

Далее от ступени я при помощи обычной ручной циркулярки напилил требуемое количество заготовок, ведь мне нужны торцевые части.

все заготовки обильно промазал клеем ПВА для мебели. и собрал в щит, при помощи трубных струбцин:

естественно идеально ровный щит склеить в таких условиях не возможно, и его обязательно требуется выровнять и обрезать по периметру. Обрезал при помощи всё той же ручной циркулярки, а вот для выравнивания идеально подошел бы рейсмус, которого у меня нет. Ну ничего страшного, ведь есть супер универсальный инструмент - ручной фрезер. Собрав некое подобие стапеля, и слегка модернизировав сам фрезер, получил вполне себе годную приспособу по выравниванию каких либо предметов:

Фрезу использовал самую большую концевую что у меня нашлась, это бошавская на 19мм. Неспеша (минут за 10) были выровнены обе стороны будущей доски.

Не забыл сделать и некое подобие ручек, просто выбрав фрезером небольшие участки с двух сторон.

Небольшая шлифовка и изделие полностью готово к покрытию маслом. Масло использовал Belinka для кухонной посуды и разделочных досок. Блин, как классно оно пахнет.

Масло было нанесено двумя слоями с промежуточной сушкой примерно в 20-22 часа.

Вот что получилось в итоге:

финальный размер доски получился 440х285мм и толщиной 35мм. На изготовление у меня ушло 4 вечера после основной работы, то есть суммарно часов 8 времени. Но тут надо учитывать, что эта работа делалась впервые, и многие приспособы изготавливались именно под этот проект.

Из дуба технология изготовления абсолютно аналогичная, вот только обрабатывается он чуть сложнее, по этому времени на выравнивание и шлифование ушло больше, чем для лиственницы. И дубовую доску я делал уже двухсторонней, поэтому "ручки" сделал в виде внутренних выборках на торцах.

Вот так выглядит готовый дуб в размере 295х280х35мм, который был изготовлен тоже за 4 вечера:

Сегодня я хочу поделиться с вами тем, как я изготавливаю торцевые разделочные доски. Процесс не быстрый, но крайне увлекательный.

Начинать нужно с подбора материала для доски. Варианты тут могут быть разные, главное — материал должен быть сухой. Естественно, разделочная доска должна быть прочная и долговечная, поэтому выбираю я древесину твердых пород: дуб, ясень, бук (можно и из экзотических пород, но стоимость такого материала на порядок выше).

Подобрав подходящий материал, можно приступить к его обработке. Сначала доски необходимо отфуговать (отстрогать) на фуговальном станке (если такового нет, то можно обойтись обычным электрорубанком, но времени это займет в разы больше), то есть придать им базу — две плоскости, образующие прямой угол.

Затем я прогоняю заготовки в рейсмусовом станке и получаю калиброванную и ровную заготовку. Нужно это для дальнейшей распиловки на циркулярном станке. Пилим заготовки на делянки (досочки, реечки, называйте как удобно) одинаковой толщины и длины.

Далее необходимо все это склеить в щит. После распиловки делянки имеют две отфугованные (строганные) плоскости, именно ими мы и склеиваем их друг с другом. Для качественной склейки нужно создать хорошее давление, для этого я использую трубные струбцины (если нет таковых, подойдут и обычные, но они не очень удобны в использовании). Клей используем ПВА для дерева, у меня вот такой.

Индикатором хорошей склейки служит равномерное выдавливание клея по всей длине шва.

На этом этапе нужно сделать паузу и дать щиту высохнуть, обычно я оставляю щит сохнуть на всю ночь.

Когда щит высох, то можно продолжить изготовление торцевой разделочной доски. После склейки получившийся щит калибруется в рейсмусовом станке, щит становиться ровным и гладким, а значит пригодным к дальнейшим манипуляциям.

Теперь нужно его распилить. Это можно сделать ручной циркулярной пилой, на ленточной пиле, можно даже лобзиком. Я это делаю на стационарной циркулярной пиле. Тут задается толщина нашей будущей разделочной доски. Я выставляю толщину в 35 мм или 40 мм (всегда нужно оставлять запас в 2-3 мм на дальнейшую обработку), все в зависимости от размера изделия.

После распиловки нужно снова склеить получившиеся заготовки, естественно, склеиваем их торцевой поверхностью вверх. Кладем заготовки на бок и наносим клей на одну сторону каждой делянки (не забываем приклеить «жертвенный брусок» с одной из сторон заготовки — это позволит избежать сколов при строгании в рейсмусовом станке). Наносить клей удобно валиком для разглаживания обоев, так клей легко распределить равномерно. На этом этапе снова понадобятся струбцины. Клей выступил равномерно, значит, склейка будет удачная. И снова нужно оставить заготовку сохнуть на ночь.

Когда клей высох, снова понадобится рейсмусовый станок. Калибруем доску до нужной толщины, получаем уже ровную заготовку готовую к дальнейшей обработке.

Далее идет шлифовка, для этого я использую орбитальную шлифовальную машину. Шлифовка дело не быстрое, поэтому необходимо запастись терпением. Сначала прохожу наждачной бумагой с крупной зернистостью постепенно переходя на мелкую. Результат можно определить на ощупь — доска станет очень гладкая и приобретет небольшой глянец. Углы доски можно скруглить, а можно оставить как есть. Тут кому как нравится.

Торцевая разделочная доска практически готова, но нужно еще сделать последние процедуры. Доску необходимо обработать минеральным маслом и покрыть воском, чтобы придать ей устойчивость к влаге. Масло можно купить в любой аптеке (масло вазелиновое), можно использовать и льняное масло. Главное, не использовать другие пищевые масла, если это сделать, то доска со временем будет иметь запах прогорклого масла.

Первым слоем мы наносим просто минеральное масло, втираем круговыми движениями и даем маслу впитаться в течение шести часов. Вторым слоем наносим масло с добавлением натурального пчелиного воска, смесь нужно наносить разогретой. Приготавливать смесь нужно в пропорции 4:1 (4 части масла и 1 воска). Даем отстояться еще 6 часов и удаляем остатки воска с поверхности.

Последний этап — прикручивание ножек. Ножки нужны, чтобы обеспечить проветриваемость доски с нижней стороны.

Вот и все! Торцевая разделочная доска полностью готова служить долго и приносить вам радость от приготовления пищи.

Для изготовления данного изделия требуется некоторое количество сноровки и терпения. Пробуйте! Вы обязательно достигните успеха. Удачи!

Самая первая разделочная доска была торцевой, спиленой с бревна или пня. Спустя много веков торцевая разделочная доска считается самой лучшей разделочной доской. Единственный её минус — это вес более 2 кг, но при правильном расположении рабочей зоны на кухне доска может стоять на одном месте. Из плюсов:

- при резке лезвие не разрезает волокна, а раздвигает, что приводит к менее частой заточке ножа;

- волокна не разрезаются, соответственно, частички древесины не будут попадать в пищу%

- легко отмывается от жира мыльной водой;

- очень удобная для отбивки мяса;

- срок службы торцевой разделочной доски (при правильном уходе) в разы выше, чем любая разделочная (дерево, пластик, стекло);

- попробовав раз, пользуюсь и сейчас.

Теперь вы немного знакомы с торцевой разделочной доской (ТРД), можем приступить к её изготовлению. Основные материалы для изготовления ТРД — дуб и ясень. Можно, конечно, изготовить ТРД из экзотических материалов, но цена будет такова, что такую доску захочется повесить на стену вместо картины :) Дуб — самый подходящий по всем признакам материал для использования в ТРД. Ясень уступает немного по плотности, но придаёт красивый, неповторимый контраст.

Сначала подбираю подходящие для этих целей доски (без сучков, гнили, трещин и т. д.).

Вовремя незамеченый дефект одной из доски может испортить всю ТРД.

За тем строгаю на фуганке 2 плоскости (создаю «базу»). Между строгаными плоскостями получаем угол 90°.

После фуговки пропускаем доски на циркулярке, чтобы они были одной ширины. Чтобы получить калиброванный брусок оставшиеся 2 стороны строгаем на рейсмусе.

Полученные калиброванные доски распиливаем вдоль пополам (можно и на 3 части, всё зависит от того, какого сечения квадратиков или прямоугольников вы хотите видеть на рабочей части ТРД). Поворачиваем получившиеся заготовки на 90°и склеиваем их в один щит, ширина которого и будет шириной ТРД.

При использовании доска будет контактировать с пищевыми продуктами. Поэтому нельзя использовать клеи, содержащие формальдегид. Хорошо и надежно склеивает древесину эпоксидный клей, но он не разрешен для контакта с пищевыми продуктами. Лучший выбор — клеи на основе ПВА. Опыты с клеями типа «Столяр», «Супер ПВА», «ПВА сверхсильный» и т.п. привели к плачевным результатам. Примерно через полгода швы начинали расходиться, да и при застывании клей превращался в «камень», что приводило к частой заточке инструмента. Мы используем клеи Titebond Ultimate III (производство США). Хорошее клеевое соединение образуется при толщине шва не более 0,1 мм. Такой тонкий шов не оказывает никакого негативного влияния на режущую кромку ножа. Titebond III в своем составе имеет специальные добавки, которые препятствуют затуплению инструмента при обработке склеенных изделий. Кроме того, данный клей и после высыхания остается эластичным.

Класс влагостойкости данного клея D4 (для изделий, находящихся под водой). Однако не стоит обольщаться этими характеристиками. Клеевой шов выдержит, но само дерево разбухнет и покоробится. Поэтому необходимо соблюдать правила ухода за доской. Мы предпочитаем Titebond Ultimate III Wood Glue по причине более высокой водостойкости. Кроме этого, данный клей при высыхании образует светло-коричневую пленку, которая сливается с цветом дерева.

Вот такую вайму для склейки я соорудил из проф. трубы сечением 40×20, недорого и удобно.

Щит оставляем сохнуть как минимум на 12 часов. Полученный щит прогоняем через рейсмус до тех пор, пока плоскости полностью не будут простроганы, или не получим нужный нам размер.

Снова возвращаемся к циркулярке, ставим пилу для поперечного реза, выставляем линейку в зависимости от того, какую толщину ТРД вы хотите + 3-5 мм на строжку, и распускаем наш щит.

Полученные заготовки поворачиваем торцами вверх и снова склеиваем в щит.

После 12-часового ожидания строгаем нашу доску, я сначала создаю «базу» на фуганке, затем пропускаю на рейсмусе, иначе доска может получиться гнутая. Снимаем фрезой пазы под ручки. Далее долго и упорно шкурим. С грубой наждачки (100), переходя на более мелкую и заканчивая 600-й.

Делаем окантовку всех острых углов. Вот такая маленькая радиусная фреза для окантовки отлично подошла.

Теперь берем наждачную бумагу в руки и затираем все углы. После того как убедились, что доска стала приятная на ощупь, можно пропитывать минеральным маслом. Я использую аналог минерального масла — вазелиновое масло. Оно продаётся в любой аптеке, предназначается для приема внутрь.

После того, как пропитали маслом ТРД, оставляем её на несколько часов, чтобы масло лучше впиталось. Затем наносим ещё один слой масла. После того, как 2 слой масла впитался, наносим ещё слой вазелинового масла, но только перемешанный с пчелиным воском в соотношении 4:1. Такой раствор должен быть подогретым, и в буквальном смысле его нужно втирать в ТРД. Вкручиваем 4 резиновых ножки, чтобы доска устойчиво стояла, даже когда отбиваешь мясо, чтобы ТРД не находилась в воде и могла проветриваться.

Осталось хорошенько промыть доску и она ГОТОВА! Можно спокойно разделывать рыбу и не опасаться, что доска впитает запахи. Неповторимый эффект добавляет изюминку каждой ТРД.

Правила ухода за разделочной доской:

- Не оставляйте доску на длительное время во влажном состоянии и тем более в воде.

- Ни в коем случае не мойте торцевую разделочную доску в посудомоечной машине и не ставьте в микроволновую печь или жарочный шкаф.

- После использования протирайте мягким материалом, смоченным в мыльной воде, промывайте, а затем вытирайте насухо матерчатым или бумажным полотенцем.

- Не реже одного раза в месяц (а в отопительный сезон зимой еще чаще) смазывайте доску минеральным маслом, чтобы закрыть поры древесины и предотвратить высыхание доски.

- Для более стойкого и надежного покрытия используйте смесь из минерального масла и пчелиного воска.

- Не используйте для обработки доски пищевые масла, такие как подсолнечное, оливковое и т.п., поскольку со временем они прогоркнут и будут передавать вкус продуктам.

- Помните, что обрабатывать защитными средствами необходимо все стороны доски, поскольку обработка только одной стороны может привести к изгибу доски.

P.S. По моим подсчетам расходы на материалы на 1 доску размером 300х400х40мм — 800-1000 руб. У кого-то может быть и дешевле, так как дуб мне везут из Краснодара.

За последние пару лет у поваров профессионалов, а так же у домохозяек приобретает популярность деревянных торцевых досках. В меру увесистая и устойчивая, ровная — то что надо для кухни.

Подготовка материала

Использовал обрезки двух пород древесины (дуба и сосны), без следов гридка, трещин и сучков. Все обрезки выровнял на фуговальном станке и нарезал на полосы шириной 28 мм (необходимо равное количество деталей дуба и сосны одинаковой ширины).

Отфуговал, а затем на рейсмусе довёл их до толщины 25 мм. Разложил дощечки, чередуя дубовые и сосновые заготовки.

Важно!

Так как при использовании доска будет соприкасаться с продуктами питания, не используйте клея имеющие в составе формальдегид. Так же не используйте эпоксидный клей. Клей на основе ПВА лучший выбор. Я использую Момент-Столяр.

Склеивание

Нанёс клей на боковины заготовок, соединил между собой и всё это дело прижал струбцинами. Получившийся щиток оставляю до полного высыхания клея.

Распил

После высыхания прошел одну из плоскостей на фуговальном станке, а затем пропустил щиток через рейсмус для выравнивания второй плоскости и придания ей 25 мм толщины, для получения в готовой доске правильные квадраты. Для того, чтобы получить чистый пропил использовал диск для поперечного пиления с мелкими зубьями.

Для получения в готовом виде торцовочной доски толщиной 30 мм я отпиливаю полосы шириной 35 мм. Лишние 5 мм уберутся при дальнейшей обработки.

Шахматный рисунок

Полученные отрезки прокрутил на 90 град, так чтобы торцевая часть оказалась сверху, а далее выложил в шахматном порядке. Нанёс клей и сжал струбцинами со всех сторон. Оставил сохнуть на всю ночь.

Обработка

Отрейсмусовал доску до 31 мм. Оставшийся миллиметр убрал при шлифовании, начиная шкурить наждачной бумагой Р100 и заканчивая Р180 (больше Р180 не стоит использовать, так как масло хуже будет впитываться в поры древесины).

Пропитка

Для закрытия всех пор древесины нанесите в два слоя льняного масла и дайте высохнуть. При нанесении третьего слоя смешайте с маслом пчелиный воск в пропорциях 4:1. Данным действие мы закрыли древесину от любой влаги и придали ей блестящий вид!

Просьба к тем, кому не в тягость, поставьте, пожалуйста, лайк (палец вверх) и подпишитесь на мой канал. Постоянно на канале выходят статьи о изготовлении, реставрации, покрытиях деревянных изделий. Приглашаю от всей души – Подписывайтесь! Я вам рад! :)

Читайте также: