Сушильная камера для кирпича характеристики

Обновлено: 29.04.2024

Аннотация научной статьи по механике и машиностроению, автор научной работы — Курносов В.В., Полетаев А.К., Кораблин М.Н., Горячев М.В.

Сушка кирпича-сырца является одним из ответственных переделов при производстве керамического кирпича . Разработанная конвективно-инжекционная камерная сушилка с многократной внутрикамерной рециркуляцией, оборудованная индивидуальным теплогенератором, обеспечивает при проведении процесса сушки в автоматическом режиме производство высококачественного кирпича.

Похожие темы научных работ по механике и машиностроению , автор научной работы — Курносов В.В., Полетаев А.К., Кораблин М.Н., Горячев М.В.

Текст научной работы на тему «Конвективно-инжекционная камерная сушилка»

В.В. КУРНОСОВ, канд. физ-мат. наук, Национальный исследовательский технологический университет «МИСиС» (Москва); А.К. ПОЛЕТАЕВ, директор, М.Н. КОРАБЛИН, главный инженер, М.В. ГОРЯЧЕВ, начальник ОТК, ОАО «Тульский кирпичный завод»

Конвективно-инжекционная камерная сушилка1

Сушка кирпича-сырца является одним из ответственных переделов производства керамического кирпича. Процесс сушки оказывает существенное влияние на качественные показатели — прочностные и потребительские свойства керамического кирпича.

Высокие требования современного рынка стройматериалов к качественным показателям керамического кирпича поставили перед ОАО «ТКЗ» задачу разработки новой технологии сушки в условиях действующего производства.

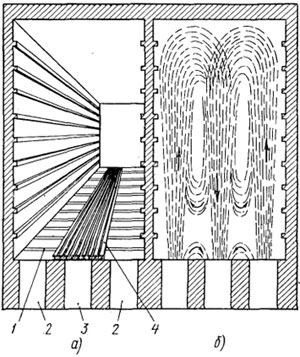

Модернизация производства проводилась с использованием действующей транспортной системы загрузки/выгрузки, сушильные камеры адаптированы под существующие десятиполочные самосбрасывающиеся келлеровские тележки для камерных сушилок типа Росстромпроекта (рис. 1).

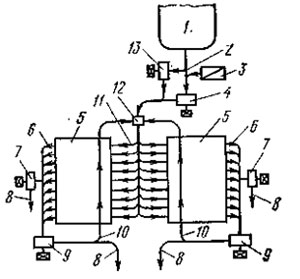

Конвективно-инжекционная камерная сушилка представляет собой агрегат периодического действия с многократной внутрикамерной рециркуляцией, боковой рассредоточенной инжекционной подачей свежего теплоносителя и сосредоточенным нижним отбором отработанного теплоносителя. Камерная сушилка оборудована индивидуальным теплогенератором. Управление и контроль процесса сушки производится в автоматическом режиме по программе.

Внутри сушильной камеры располагаются два параллельных рельсовых пути. Емкость сушильной каме-

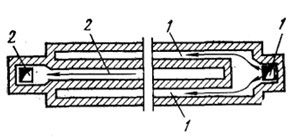

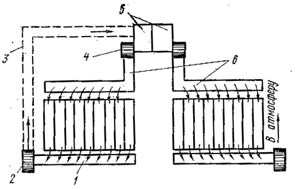

ры по кирпичу 1НФ ГОСТ 530-2007 составляет 7680 шт. (2 пути х 32 рядка х 120 шт.). Загрузка материала осуществляется через две откатные двери с переднего торца сушильной камеры (рис. 2). Тяжелые теплоизолированные двери с резиновыми уплотнителями за счет собственного веса обеспечивают герметичность при давлении внутри сушильной камеры до +250 Па. С противоположного торца сушильной камеры располагается нагнетательная камера и система теплоснабжения (рис. 3).

Система теплоснабжения сушильной камеры включает (рис. 3, 4):

• систему воздуховодов подачи/отбора теплоносителя с тремя дроссельными клапанами (воздух из цеха У1, выброс отработанного теплоносителя в атмосферу У3, рециркулят У2) 00,5 м;

• газовый воздухонагреватель (ВНС-0,2) с центробежным вентилятором ВРАВ-5;

• блок управления процессом сушки БУТР-1. Сушка кирпича-сырца происходит за несколько стадий с использованием отработанного теплоносителя [1].

Для исключения образования вредных и тем более взрывоопасных компонентов при работе системы теплоснабжения в начальный период сушки при минимальной подаче свежего воздуха конструкция воздухонагревателя была дополнена устройством дожигания продуктов неполного сгорания, эффективность

Рис. 1. Транспортные механизмы загрузки/выгрузки и расположение кирпича в сушильной камере на рядке

1 В статье использованы результаты работ по Договору № 13.G25.31.0089 от 22.10.2010 г. в рамках Постановления Правительства РФ № 218 от 09.04.2010 г.

Рис. 2. Сушильная камера со стороны откатных дверей

которого была апробирована при внедрении технологии малоокислительного нагрева на нагревательных печах ОАО «ЗиО-Подольск» в ходе выполнении работ по Постановлению Правительства РФ № 218 от 09.04.2010 г. Использование технических решений по дожиганию продуктов неполного сгорания на режиме разогрева сушильной камеры, когда до 90% отработанного теплоносителя поступает в камеру сгорания, позволило существенно сократить вредные выбросы, поступающие в сушильную камеру и выбрасываемые в атмосферу [2].

Подача теплоносителя (рециркулят, сухой воздух из цеха или их смесь)

Нагрев теплоносителя происходит при его прохождении через газовый воздухонагреватель ВНС-0,2. Центробежный напорный вентилятор ВРАВ-5 накачивает теплоноситель через ВНС-0,2 и нагнетательную камеру в 40 труб квадратного сечения 120x120 мм и длиной 11,35 м, которые располагаюются внутри сушильной камеры, одновременно являясь полками (рустами) для сушильных полет (рамок) и воздуховодами раздачи теплоносителя по всему внутреннему объему сушильной камеры. По длине каждой трубы сбоку имеются сопла круглого сечения, направленные навстречу друг другу. Диаметр отверстий подобран таким образом, чтобы обеспечить максимальную эжекцию отработанного теплоносителя для создания циркуляционных контуров внутри массива кирпичной садки (рис. 5).

Сушильная камера в процессе работы нагнетающего вентилятора ВРАВ-5 и при плотно закрытых дверях находится под давлением до 170 Па. В задней нижней части сушильной камеры непосредственно под нагнетательной камерой имеются две ниши (камины) для отвода отработанного теплоносителя. Принцип воздухообмена заключается в следующем: свежий теплоноситель вытесняет из внутреннего объема сушильной камеры под давлением более холодный, насыщенный и тяже-

Воздух на горение

Рис. 3. Схема теплоснабжения

лый отработанный теплоноситель, который подается в систему рециркуляции или выбрасывается в атмосферу. Давление внутри камеры поддерживается автоматически степенью открытия дроссельной заслонки У3 на выброс отработанного теплоносителя в атмосферу.

Весь цикл сушильного процесса условно можно разделить на несколько периодов.

Загрузка-выгрузка сушильной камеры

сырым полуфабрикатом с температурой 38±2оС. Температура среды внутри сушильной камеры 28±2оС. Время загрузки/выгрузки обеих половинок приблизительно 2—2,5 ч. Двери камеры открыты, система теплоснабжения отключена.

Рис. 4. Сушильная камера со стороны системы теплоснабжения: а - общий вид системы теплоснабжения, расположенной в техническом помещении сзади сушильных камер; б - вид со стороны дроссельной заслонки У1 подачи воздуха из цеха; в - вид со стороны шкафа управления процессом сушки

Рис. 5. Вид рустов (воздуховодов) из трубы

После полной загрузки камеры двери герметично закрываются, включается система теплоснабжения и начинается процесс сушки в автоматическом режиме по шагам установленной программы.

Шаг № 1. Начальный период процесса сушки.

Отработанный теплоноситель почти полностью возвращается через открытую дроссельную заслонку Y2 рециркуляции в камеру. Степень открытия заслонки Y2 определяется программой. Дроссельная заслонка Y1 подачи воздуха из цеха всегда открыта полностью — 100%, при этом дроссельная заслонка Y3 на выхлопе отработанного теплоносителя в атмосферу открывается в автоматическом режиме для поддержания давления в камере + 170 Па.

Для поддержания температура среды в камере около 40оС с относительной влажностью не менее 95%, близкой к температуре загруженного материала; на подаче в камеру необходимо иметь теплоноситель с температурой не более 50оС.

Нагрев теплоносителя до значений, установленных программой, производится с помощью газового воздухонагревателя ВНС-0,2 в автоматическом режиме. При этом ВНС-0,2 постоянно работает в импульсном режиме на минимальной мощности.

Отработанный теплоноситель частично возвращается через открытую дроссельную заслонку Y2 рециркуляции в камеру. Степень открытия заслонки Y2 определяется программой.

Для поддержания температуры среды в камере около 40оС с относительной влажностью не менее 95%, близкой к температуре загруженного материала при подаче в камеру необходимо иметь теплоноситель с температурой не более 50оС.

Нагрев теплоносителя до значений, установленных программой, производится с помощью газового воздухонагревателя ВНС-0,2 в автоматическом режиме. При этом воздухонагреватель ВНС-0,2 постоянно работает в импульсном режиме на min мощности и частично начинает работать на max мощности.

Дроссельная заслонка Y1 подачи воздуха из цеха открыта полностью — 100%, при этом дроссельная заслонка Y3 на выхлопе отработанного теплоносителя в атмосферу также полностью открыта — 100%. Дроссельная заслонка Y2 рециркуляции закрыта полностью — 0%.

Практическая предельная температура нагрева теплоносителя составляет 120оС. Нагрев теплоносителя до

значений, установленных программой, производится с помощью газового воздухонагревателя ВНС-0,2 в автоматическом режиме. При этом воздухонагреватель ВНС-0,2 постоянно работает в импульсном режиме на максимальной мощности.

После выполнения программы происходит автоматическое отключение подачи газа, затем оператор выключает систему теплоснабжения.

После этого открывают двери камеры и начинают выгрузку/загрузку материала.

Программы сушки для разных видов кирпича составлены на основании практического подбора режимов для бездефектной сушки.

В результате проведения модернизации сушильного отделения производительность комплекса увеличилась на 10%, был получен плотнотелый бездефектный кирпич с повышенными прочностными характеристиками.

Ключевые слова: камерная сушилка, керамический кирпич, сушка.

1. Лыков А.В. Теория сушки. М.: Энергия, 1968. 472 с.

2. Курносов В.В., Левицкий И.А., Прибытков И.А., Малахова Л.Е. Математическое моделирование тепловой работы печи малоокислительного нагрева // Известия высших учебных заведений. Черная металлургия. 2011. № 11. С. 26-29.

Сушка керамических изделий (полуфабрикатов) может быть естественной на открытом воздухе (под навесами, в сараях и т. д.) и искусственной (в специальных устройствах, сушилках). Процесс естественной сушки очень длителен (до 20 суток). В нашей стране естественным путем сушат всего, около 6% выпускаемого керамического кирпича.

Для искусственной сушки в керамической промышленности чаще всего применяют туннельные и камерные сушилки, работающие по принципу противотока: навстречу сырцу движется теплоноситель (горячий воздух, топочные газы и т. д.), поступающий в туннель со стороны выгрузочного отверстия. Туннельная сушилка непрерывного действия представляет собой камеру длиной 24—36 м, высотой 1,4—1,8 м, шириной 1 —1,2 м (рис. 9). Сырец поступает в сушилку на вагонетках, которые перемещаются в туннелях по рельсовым путям с помощью передвижных или канатных толкателей. Отдельные туннели объединяют в блоки по 4—20 туннелей, имеющих общие каналы для подачи и забора теплоносителя. Основные преимущества туннельных сушилок: поточность производства, высокий уровень механизации, высокая производительность труда. К недостаткам туннельных сушилок относятся: большое количество вагонеток и необходимость их пополнения, подверженность металлических изделий вагонеток коррозии, неравномерность сушки изделий по поперечному сечению туннеля (вверху температура теплоносителя выше, чем внизу) и необходимость круглосуточной загрузки и разгрузки вагонеток.

Параметры режима сушки кирпича в туннельных сушилках: срок сушки 12—50 ч, температура теплоносителя 50—80 °С, температура отработанных газов 25—40 °С, относительная влажность 75—95%, расход теплоносителя на один туннель 3000—10 000 м 3 /ч, скорость движения теплоносителя в туннеле 0,8—2 м/с. Начальная влажность массы 18—25%, конечная — 5—7%.

Использование отработанного теплоносителя (до 70—80%) Для сушки позволяет повысить влагосодержание свежего теплоносителя, смягчить режим сушки и сократить его срок.

Рис. 9. Туннельная сушилка 1 — рельсовые пути; 2 — канал для подачи теплоносители; 3 — вагонетка; 4 — канал для отвода теплоносителя

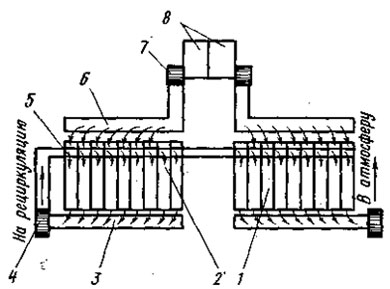

Рис. 10. Схема камерной сушилки Гипрострома: 1— подводящие каналы; 2, 4 — щели; 3 — отводящий канал; 5 — рельс; 6 — выступ; 7 — сушильная рамка; 8 — изделие

Камерные сушилки относятся к сушилкам периодического действия (рис. 10). Камеры длиной 10—18, шириной 1,3—1,5 м объединены в блоки по 24—48 шт. Внутренние стены камеры имеют выступы, на которые с помощью десятиполочных вагонеток укладывают рамки с сырцом. Теплоноситель поступает в камеру через нижние подводящие каналы. Охлаждаясь и насыщаясь влагой, он опускается и отводится через вытяжной канал.

Параметры режима сушки кирпича в камерных сушилках: срок сушки 32—72 ч, температура теплоносителя 130—170 °С, температура отработанного теплоносителя 40—50 °С, расход теплоносителя 1000— 4000 м 3 /ч. Всего загружают 2800—4000 шт. сырца.

Недостатки камерных сушилок: неравномерная сушка изделий из-за различной температуры теплоносителя и насыщенности его влагой по поперечному сечению камеры, небольшая скорость теплоносителя, периодичность работы, длительность процесса, связанная с потерями времени (до 10%) на загрузку и выгрузку изделий. Однако в камерных сушилках возможна сушка сформованных изделий по индивидуальному режиму.

Современные камерные и туннельные сушилки оборудованы вентиляторами, создающими внутреннюю принудительную интенсивную циркуляцию теплоносителя, что позволяет выровнять температурное поле по вертикальному сечению туннеля или камеры, значительно уменьшить неравномерность сушки и повысить ее скорость.

Новейшие методы сушки и конструкции сушилок позволяют производить процесс сушки более эффективно. Методы кондуктивного, диэлектрического, сверхвысокочастотного, плазменного и высокотемпературного нагрева, инфракрасного излучения основаны на повышении температуры изделий без участия газовой (воздушной) среды как передатчика теплоты. Например, при нагреве сырца инфракрасными лучами происходит поглощение материалом лучистой энергии, которая, преобразуясь в тепловую, быстро проникает в тело изделий, способствуя диффузии.

Для скоростной сушки изделий в керамической промышленности применяют конвективные сушилки с направленной подачей теплоты на изделие, радиационные с обогревом изделий электрическими или газовыми излучателями и комбинированные (конвективно-радиационные).

Выбор типа сушилки и режима сушки зависит от состава массы, формы и размеров изделий. Например, фаянсовые и полуфарфоровые изделия (умывальники, унитазы, смывные бачки и т. д.) сушат в туннельных сушилках или конвейерных противоточных и радиационных сушилках. Крупноразмерные и толстостенные изделия (ванны, мойки и т. д.) сушат в камерных или радиационных сушилках, а иногда комбинированным способом. Керамические плитки сушат на конвейерных ленточно-сетчатых сушилках, оборудованных панельными или микрофакельными газовыми горелками, или на роликовых щелевых сушилках.

Во время работы сушильщик должен контролировать: температуру теплоносителя и разрежения на входе в сушилку; температуру в отдельных ее зонах; влажность теплоносителя; разрежение на выходе из сушилки перед вентиляторами и в подводящих каналах.

При работе конвейерных сушилок проверяют: состояние горелок, плавность хода и натяжения сетки вентилятора, свободное вращение роликов. Следят за работой горелок (пламя должно быть устойчивым, спокойным и иметь голубой цвет), режимом сушки, показаниями контрольно-измерительных приборов, давлением газа.

Интересно предложение П. И. Воженова и др. о замене передела сушки сырца на обработку его паром под давлением. При этом в сырце образуется прочный каркас из гидросиликатов кальция и удаляется свободная вода. Автоклавный метод подготовки сырца к обжигу вместо обычной сушки практически ликвидирует воздушную усадку изделий, снижает на 100—200 °С температуру и продолжительность обжига при увеличении прочности, морозостойкости изделий. Экономия теплозатрат при этом составляет около 30%. Целесообразен при производстве крупноразмерных керамических изделий. Приведенные данные подтверждены выпуском опытных партий в заводских условиях Гродненского и Ульяновского комбинатов строительных материалов, опытного завода ВНИИстрома и др.

Камерные сушилки относятся к сушилкам периодического действия. Цикл сушки в них состоит из загрузки сырца, собственно сушки и разгрузки. В период загрузки и разгрузки сырца камеры не работают.

Конструкция камерных сушилок

На кирпичных заводах наиболее распространены камерные сушилки Росстромпроекта (рис. 1). Длина каждой камеры этой сушилки — 10-14 м, ширина 1,3-1,5 м, высота 3,0 м.

Рис. 1. Камерная сушилка Росстромпроекта: а - общий вид камеры; б - схема движения теплоносителя; 1 - решетчатые плиты; 2 - приточные каналы; 3 - вытяжной канал; 4 - рельсы.

Камера снабжена тремя каналами, расположенными ниже уровня пода. Боковые приточные каналы 2 служат для подвода горячего воздуха, средний 3 — вытяжной — для отвода отработанного воздуха.

За счет перекрытия каналов решетчатыми плитами, теплоноситель распределяется по длине камеры.

Горячий теплоноситель, выходящий через отверстия в чугунных плитах боковых каналов, поднимается вверх и, насыщаясь парами воды из высушиваемого изделия, опускается и выходит через дощатое, дырчатое или щелевидное перекрытие в средний канал 3.

За пределами камеры оба приточных канала 1 (рис. 2) объединены в один, соединенный клапаном с центральным приточным каналом.

Вытяжной внутрикамерный канал 2 также соединен клапаном с главным отсасывающим каналом.

Клапаны предназначены для регулирования работы камер. Их делают обычно тарельчатыми в виде чугунного цилиндрического стакана, заделываемого в кладку и крышки.

В несущих продольных стенах камер сделаны выступы для укладки рамок с высушиваемыми изделиями. Толщину стен между камерами делают в 1 или 1,5 кирпича. Стенки, разделяющие каналы внутри камеры, служат основанием для рельсовых путей с колеей шириной 600 мм; по путям перемещаются вагонетки с сырцом при загрузке и разгрузке камер. Перекрытие камер, опирающееся на продольные стены, выполнено в виде сводов из кирпича или железобетонных плит.

Рис. 2 . Расположение распределительных каналов в камерах сушилок: 1- приточный канал; 2 - вытяжной канал.

Каждая камера сушилки с одного или обоих торцов снабжена плотно закрывающимися двустворчатыми дверями с металлическим каркасом.

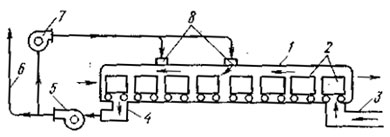

Теплоноситель движется от источников тепла до камеры, в самой камере и удаляется в атмосферу принудительно с помощью приточных 4 и вытяжных 2 вентиляторов (рис. 3).

Камеры сушилок объединены в блоки, состоящие из 24-30 камер. Эти камеры имеют общие каналы для подвода и отвода теплоносителя. Каждая камера работает циклично и независимо от других.

Рис. 3. Схема расположения блоков камер и рециркуляции теплоносителя: 1 - вытяжной канал; 2 - вытяжной вентилятор; 3 - канал для рециркуляции теплоносителя; 4 - приточный вентилятор; 5 - смесительная камера; 6 - приточные каналы.

Особенности сушки в камерных сушилках

Камерные сушилки характеризуются переменным режимом сушки. По мере высушивания кирпича при одном и том же объеме поступающего теплоносителя расход тепла на испарение влаги снижается, температура теплоносителя в камере постепенно повышается, а его относительная влажность понижается.

Внутри камеры движение теплоносителя происходит за счет того, что горячий теплоноситель, как более легкий, устремляется из приточных боковых каналов вверх, охлаждается и одновременно насыщается влагой. Вытесняемый новыми порциями горячего теплоносителя охлажденный теплоноситель, как более тяжелый, опускается вниз к среднему вытяжному каналу. Движение горячего теплоносителя вверх происходит преимущественно вдоль продольных и торцовых стен камеры. По мере остывания газов их движение снизу вверх замедляется.

Часть восходящего потока, перемещающегося ближе к оси камеры, встречает на своем пути среду с более высокой относительной влажностью, быстрее насыщается влагой, охлаждается и, не достигнув подсводового пространства, захватывается нисходящими потоками воздуха. Смешивание восходящих и нисходящих воздушных струй вызывает многократную циркуляцию теплоносителя, чему способствуют также струи горячего воздуха, поступающие из узких щелей подводящих каналов и подхватывающие потоки снижающегося отработанного воздуха. В середине сечения камеры тяжелые влажные частицы воздуха не попадают в обратные потоки и уходят через щели перекрытия среднего канала и по нему в общий отводящий канал.

Вдоль стен камеры струи горячего воздуха, имеющие самую высокую температуру и самую низкую влажность, поднимаются вверх у стен и достигают подсводового пространства. Затем несколько охлажденный и насыщенный влагой горячий воздух захватывается нисходящим потоком. Таким образом, кирпич, находящийся ближе к стенкам камеры и под сводом, подвергаясь воздействию горячих газов с наименьшим насыщением влагой, высыхает значительно быстрее, чем кирпич, находящийся в среднем сечении камеры.

Различная температура и насыщенность среды по поперечному сечению камеры вызывают значительную неравномерность сушки кирпича-сырца. По длине камеры кирпич-сырец также высыхает неравномерно, что происходит либо из-за неправильного распределения отверстий в перекрытиях подводящих каналов, либо их засорения, либо небольшой скорости теплоносителя.

Параметры режима сушки в камерах бывают разными и колеблются в следующих пределах: срок сушки — от 40 до 80 ч и более, температура подаваемого теплоносителя — от 100 до 140° С, температура отработанных газов — 40-50° С. Часовой расход теплоносителя зависит от размера камеры и срока сушки и составляет 1000-4000 ж3.

Температуру в камерах регулируют постепенным открыванием клапанов в подводящем канале. В начальный период сушки — самый опасный в отношении появления трещин — в камеру подается незначительное количество теплоносителя. По мере высыхания кирпича-сырца температуру в камере повышают, открывая шиберы.

Главный недостаток камерных сушилок состоит в неравномерной сушке кирпича-сырца как по длине, так и по сечению камер. Это удлиняет сроки сушки, повышает удельный расход тепла и потери от брака.

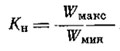

Одним из основных требований, предъявляемых к сушилкам, является равномерность сушки изделий по всему объему сушильного пространства. Она определяется коэффициентом неравномерности сушки Кп, т. е. отношением конечных влажностей высушенных изделий, расположенных в различных местах сушилки или вагонетки.

КН определяется как отношение наибольшей влажности изделий Wmax и наименьшей влажности изделия Wmin

Значения коэффициента неравномерности сушки Кн в камерных сушилках достигает 3 и более.

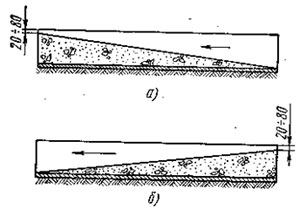

Применяют различные методы повышения равномерности сушки. Широко используют способ сушки сырца при увеличенной скорости теплоносителя с подачей его в сушилку в постоянном количестве с самого начала сушки. При этом профиль продольного сечения приточных и вытяжных каналов внутри камер рекомендуется делать с сечением (рис. 4), обеспечивающим равностатическое давление по их длине.

Плиты перекрытий приточных каналов делают в виде чугунных или стальных решеток со щелями, а вытяжные каналы перекрывают иногда деревянными решетками с одинаковым шагом отверстий (рис. 4).

Рис. 4. Продольное сечение каналов камерной сушилки: а) - приточных; б) - вытяжных.

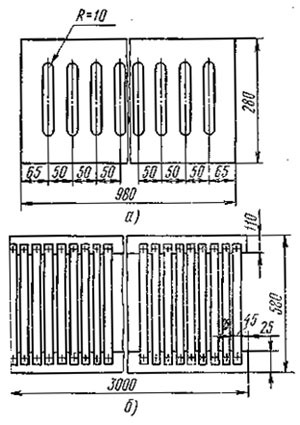

Рис. 5. Решетки перекрытий каналов камерной сушилки: а) - приточных; б) - вытяжных.

Устройство приточных и вытяжных каналов равного статического давления позволяет подавать теплоноситель, а также отсасывать в одинаковом количестве равномерно по длине камеры на каждом участке.

Чем больше скорость, а, следовательно, количество теплоносителя, проходящего через единицу длины решетки, тем выше кратность и интенсивность циркуляции теплоносителя в поперечном сечении камеры. Это в свою очередь уменьшает неравномерность сушки и снижает удельный расход тепла.

Для увеличения часового расхода теплоносителя в камерах и уменьшения гидравлического сопротивления расширяют на 15-20% сечение каналов, ведущих из центрального нагнетательного канала в камеры, увеличивают сечение клапанов на приточных и вытяжных сторонах камер.

При высокой чувствительности к сушке изделий для смягчения режима сушки, некоторого уменьшения расхода теплоносителя и обеспечения требуемой его скорости в камерах применяют рециркуляцию теплоносителя по различным схемам, показанным на рис. 3 и 6.

Рис. 6. Схема рециркуляции теплоносителя в камерных сушилках с использованием отходящих газов кольцевой цепи: 1 - кольцевая печь; 2 - боров от печи; 3 - подтопок; 4, 13 - нагнетающие вентиляторы; 5 - блок сушильных камер; 6 - вытяжные каналы; 7 - вытяжные вентиляторы; 8 - выход газов в атмосферу; 9 - вытяжные и рециркуляционные вентиляторы; 10 - каналы для рециркулируемых газов; 12 - нагнетательный канал; 12 - смесительная камера.

Эксплуатация камерных сушилок

При эксплуатации камерных сушилок необходимо следить за тем, чтобы:

-

стены и перекрытия камер не имели щелей и отверстий, двери плотно закрывались;

каналы сушилок не были засорены уносами, а в приточных и вытяжных центральных каналах не было дождевой или грунтовой воды, которая может поступать из почвы;

рельсовые пути в камерах были правильно уложены, исправны и движение вагонеток с сырцом не затруднялось;

выступы в камерах для укладки на них рамок с сырцом были в исправном состоянии и строго горизонтальны;

сушильные рамки не были покоробленными, не имели перекосов, беспрепятственно сходили с пальцев сбрасывающей вагонетки и хорошо укладывались на выступы стен камер.

Перед загрузкой кирпича-сырца в камеры их следует очищать от отходов сырца, свалившегося с рамок, и другого мусора. Распределительные отверстия в перекрытиях подводящих и отводящих каналов должны быть очищены, а поврежденные части перекрытий отремонтированы. Необходимо проверить, плотно ли закрыты клапаны, есть ли цепи для их подъема, герметично ли примыкают пороги к дверям.

При загрузке и разгрузке камер сушилки необходимо соблюдать следующие правила.

Во время съема рамок с кирпичом-сырцом с подъемника сбрасывающей вагонеткой нельзя допускать, чтобы пальцы выгонетки задевали за сырец и портили его.

Кирпич-сырец на сушильных рамках нельзя укладывать сдвоенным вплотную. Зазор между кирпичом-сырцом должен составлять 3-4 см — меньший к концам рамок, больший в средней ее части.

Во время загрузки все клапаны камеры должны быть плотно закрыты, рамки с сырцом следует устанавливать равномерно по 3 на каждый метр длины камеры.

Перед разгрузкой камера должна быть проветрена в течение 10 мин, клапан для входа горячих газов плотно закрыт, а клапан для выхода отработанных газов полностью открыт. По окончании загрузки двери камер следует плотно закрыть с помощью зажимов.

При включении камер на сушку необходимо соблюдать заданные сроки сушки и установленные параметры теплоносителя: температуру и количество поступающего в камеры теплоносителя, влажность отработанного теплоносителя.

В процессе разгрузки камер необходимо контролировать качество получаемых изделий и по результатам контрольного осмотра, выявлять и устранять причины появления брака.

Доставка сельхозтехники и запасных частей, оросительных систем, насосов во все города России (быстрой почтой и транспортными компаниями), так же через дилерскую сеть: Москва, Владимир, Санкт-Петербург, Саранск, Калуга, Белгород, Брянск, Орел, Курск, Тамбов, Новосибирск, Челябинск, Томск, Омск, Екатеринбург, Ростов-на-Дону, Нижний Новгород, Уфа, Казань, Самара, Пермь, Хабаровск, Волгоград, Иркутск, Красноярск, Новокузнецк, Липецк, Башкирия, Ставрополь, Воронеж, Тюмень, Саратов, Уфа, Татарстан, Оренбург, Краснодар, Кемерово, Тольятти, Рязань, Ижевск, Пенза, Ульяновск, Набережные Челны, Ярославль, Астрахань, Барнаул, Владивосток, Грозный (Чечня), Тула, Крым, Севастополь, Симферополь, в страны СНГ:Киргизия, Казахстан, Узбекистан, Киргизстан, Туркменистан, Ташкент, Азербайджан, Таджикистан.

Права на все торговые марки, изображения и материалы, представленные на сайте, принадлежат их владельцам.

Для сушки кирпича и керамических камней широко распространены противоточные туннельные сушилки с горизонтально-продольным направлением теплоносителя. Такие сушилки относятся к сушилкам непрерывного действия.

Конструкция противоточных туннельных сушилок

Каждый туннель противоточной сушилки (рис. 1) представляет собой камеру 1 длиной 30-36 м, высотой 1,4-1,7 м, шириной 1,15-1,40 м. В туннеле расположен узкоколейный рельсовый путь 2 для передвижения вагонеток с кирпичом-сырцом. На концах туннелей сделаны одно- или двухстворчатые двери 5. Двери делают также одностворчатыми, наклонными, механически открывающимися.

Туннельные противоточные сушилки просты по устройству и конструктивно различаются лишь схемами подвода и отвода теплоносителя, которые бывают нижними или верхними; либо подвод нижний, а отвод верхний, или наоборот; сосредоточенный из одного отверстия или распределенный через ряд отверстий.

Теплоноситель подводят и отводят через отверстия, расположенные в конце туннеля со стороны выгрузки кирпича-сырца, а отбирают его — в противоположном конце туннеля со стороны загрузки вагонеток с кирпичом-сырцом.

На рис. 1. показана сушилка с сосредоточенным нижним подводом и отводом теплоносителя.

Горячий воздух поступает из подводящего приточного канала 3 при открытом положении заслонки 4 и отводится с противоположного конца при открытой заслонке 6 в вытяжной канал 7, ведущий к отсасывающему вентилятору. Поезд сушильных вагонеток периодически перемещается в туннеле в направлении, противоположном направлению движения теплоносителя, поэтому сушилка называется противоточной.

Рис. 1. Противоточная туннельная сушилка: 1 - камера-туннель; 2 - узкоколейный путь; 3 - приточный канал; 4, 6 - заслонки; 5 - двери; 7 - вытяжной канал.

Туннели объединяют в блоки по 10-20 туннелей. В каждом блоке установлены приточный и вытяжной вентиляторы. Вдоль фронта туннелей на их выгрузочных и загрузочных сторонах расположены приточные и вытяжные каналы. Их делают постоянного или переменного сечения.

Кроме основных каналов для подвода и отвода теплоносителя, противоточные туннельные сушилки иногда имеют каналы для подачи в определенную зону туннеля или в смесительную камеру рециркулируемого отработанного теплоносителя.

Рис. 2. Схема циркуляции теплоносителя в противоточной сушилке с постоянным режимом сушки по длине туннеля: 1, 2 - блоки камер; 3 - вытяжной канал; 4 - вытяжной вентилятор; 5 - канал рециркулируемого теплоносителя; 6 - приточный канал; 7 - приточный вентилятор; 8 - смесительные камеры.

По схеме, показанной на рис. 2, туннельные камеры объединены в два блока 1 тл 2, каждый блок имеет вытяжной канал 3, вытяжной вентилятор 4, приточный канал 6, приточный вентилятор 7, смесительную камеру 8. При рециркуляции одни блоки камер объединены каналом 5, через который в них поступает отработанный теплоноситель.

Схема рециркуляции может быть иная. На рис. 3 показана схема рециркуляции в противоточной сушилке с переменным режимом сушки по длине туннеля с разделением зон усадки и досушки.

В наиболее ответственную зону сушки, где возможна усадка материала, подводят сверху рециркулирующий теплоноситель с высокой влажностью. Образуя смесь с основным теплоносителем, поступающим в эту зону, он создает условия для безопасной допускаемой скорости сушки.

В зависимости от чувствительности к сушке изделий и критической их влажности, т. е. конца усадки, зону с рециркулирующий теплоносителем увеличивают на Уз-Уг длины туннеля. Относительная влажность теплоносителя в самом начале зоны усадки поддерживается на уровне 85-90%, а в конце зоны усадки — 70-75% при температуре на выходе до 30-45° С.

В зоне досушки устанавливают режим, создающий высокую интенсивность сушки за счет повышения температуры теплоносителя на выходе в туннель до 110-140° С.

При этом средние скорости агента сушки в живом сечении туннеля повышаются, особенно в зоне усадки, что требует увеличения мощности вентиляторов.

Туннельные сушилки загружают и выгружают путем заталкивания вагонеток со свежесформованным кирпичом-сырцом при передвижении всего поезда вагонеток и выталкивании вагонеток с высохшим кирпичом-сырцом с противоположного конца туннеля.

Рис. 3. Схема рециркуляции в противоточной туннельной сушилке с переменным режимом: 1 - туннель сушилки; 2 - вагонетки; 3 - подвод горячего теплоносителя; 4 - отвод теплоносителя; 5 - вытяжной вентилятор; 6 - выброс в атмосферу; 7 - вентилятор для рециркуляции теплоносителя; 8 - места подвода рециркулирующего теплоносителя.

Туннельные сушилки отличаются от камерных рядом преимуществ. Сушка в них идет при установившемся режиме, без регулирования; создаются более благоприятные условия для сушки — свежесформованный кирпич-сырец попадает в среду влажного с небольшой температурой теплоносителя. По мере высыхания сырца и продвижения вагонеток к выгрузочному концу кирпич-сырец встречает теплоноситель с более высокой температурой и менее насыщенный влагой, что снижает неравномерность сушки. Сроки сушки в туннельных сушилках меньше.

Однако это достигается лишь при условии правильного подбора температуры, влажности, скорости и количества теплоносителя, а также наиболее рациональной укладки высушиваемых изделий на вагонетках.

В туннельных сушилках кирпич-сырец сушат за 12-50 ч при температуре теплоносителя 50-80° С, температуре отработанного теплоносителя 25-40° С и расходе теплоносителя на один туннель 3000-1000 л 3 /ч.

В противоточных сушилках причинами неравномерной сушки изделий по поперечному сечению туннелей являются следующие:

- наличие в поперечном сечении туннелей не заполненных кирпичом-сырцом пространств — подвагонеточного, пристеночного и подпотолочного;

- неодинаковая температура теплоносителя по высоте туннеля — обычно вверху более высокая температура, а внизу — более низкая.

Между вагонетками получаются не заполненные кирпичом-сырцом пространства, которые являются причиной неравномерной сушки по длине вагонеток.

На верхних полках (рамках) кирпич-сырец высыхает быстрее, а на нижних медленнее. Кирпич-сырец, расположенный в конце вагонетки (по направлению движения теплоносителя), высыхает хуже, чем тот, который находится в начале вагонетки.

В середине поперечного сечения вагонетки кирпич-сырец высыхает медленнее и хуже, чем кирпич-сырец, расположенный по периметру.

Для выравнивания степени сушки на нижние полки часто устанавливают изделия с большими зазорами между ними, чем на верхних полках. Иногда в средней части поперечного сечения вагонетки делают большие зазоры между кирпичом-сырцом.

Однако эти меры все же не устраняют основного недостатка прямоточных сушилок с горизонтальным движением теплоносителя — его расслоения. Для уменьшения расслаиваемости теплоносителя применяют сушку при больших объемах теплоносителя с пониженной температурой и более высокой влажностью.

Эксплуатация туннельных сушилок

Требования, предъявляемые при эксплуатации к туннельным сушилкам, во многом аналогичны требованиям по содержанию камерных сушилок.

При эксплуатации туннельных сушилок также необходимо следить за тем, чтобы стены, перекрытия, рельсовые пути, двери были исправны.

Загружать и выгружать вагонетки из туннелей следует возможно быстрее, соблюдая установленный график периодичности загрузки и выгрузки.

Во избежание поломки дверей на выгрузочной стороне необходимо до загрузки открыть дверь с противоположного конца или выкатить из туннеля вагонетку с высушенным кирпичом-сырцом. Чтобы устранить порчу дверей, надлежит открывать их полностью и закреплять в этом положении.

В каждом блоке туннелей, обслуживаемых одним вентилятором, на загрузочной стороне следует открывать одновременно не более одного туннеля.

В течение каждой смены 2-3 раза необходимо проверять температуру и скорость теплоносителя в центральном подводящем канале, температуру и скорость теплоносителя, поступающего в те или иные туннели, разрежение в туннелях и давление после нагнетающего вентилятора, а также влажность сырца после его выгрузки из сушилок.

Следует систематически проверять качество выгружаемого сырца из сушилки с тем, чтобы можно было своевременно устранять причины, вызывающие брак.

Доставка сельхозтехники и запасных частей, оросительных систем, насосов во все города России (быстрой почтой и транспортными компаниями), так же через дилерскую сеть: Москва, Владимир, Санкт-Петербург, Саранск, Калуга, Белгород, Брянск, Орел, Курск, Тамбов, Новосибирск, Челябинск, Томск, Омск, Екатеринбург, Ростов-на-Дону, Нижний Новгород, Уфа, Казань, Самара, Пермь, Хабаровск, Волгоград, Иркутск, Красноярск, Новокузнецк, Липецк, Башкирия, Ставрополь, Воронеж, Тюмень, Саратов, Уфа, Татарстан, Оренбург, Краснодар, Кемерово, Тольятти, Рязань, Ижевск, Пенза, Ульяновск, Набережные Челны, Ярославль, Астрахань, Барнаул, Владивосток, Грозный (Чечня), Тула, Крым, Севастополь, Симферополь, в страны СНГ:Киргизия, Казахстан, Узбекистан, Киргизстан, Туркменистан, Ташкент, Азербайджан, Таджикистан.

Права на все торговые марки, изображения и материалы, представленные на сайте, принадлежат их владельцам.

Различные типы наших сушилок (камерные и туннельные сушилки) обеспечивают энергосберегающую и бережную сушку вашей продукции. Благодаря измерительной и контрольной технике гарантируется функциональный контроль процесса сушки.

Для производства заготовок и изделий из древесины сырье должно соответствовать строгим требованиям, в частности, быть хорошо высушенным. Поэтому ни одно предприятие деревообрабатывающей промышленности не может обойтись без специального оборудования – сушилки для древесины.

Она универсальна в применении и может использоваться для сушки опилок, мелкой щепы, шпона. Современные модели имеют большую сушильную способность, обеспечивают экономию энергии, меньший объем технического обслуживания.

Особенности и преимущества

Стандартная камерная сушилка состоит из воздухонагревателя, питателя, сушильной камеры с воздушным потоком, циклонного сепаратора, вентилятора. К преимуществам оборудования относится следующее:

- Работа в высоком отрицательном давлении;

- Хорошие антикоррозийные свойства;

- Многие модели оснащаются клапаном управления системой отопления, с контактным и горячим прессованием для нагрева;

- Компактная конструкция, большая производительность, стабильный поток и надежная работа;

- Самодренаж во время работы, эффективная система охлаждения;

- Быстрый, простой и высокоточный электрический метод измерения влажности древесины;

- Полуавтоматический или автоматический контроллер.

После отправки в сушильную камеру древесный материал обрабатывается как распылительной горелкой, так и вращающимся цилиндром. Сырье псевдоожижается внутри камеры, позволяя горячему потоку полностью контактировать с древесиной. Все сушилки для древесины и биомассы имеют прочную конструкцию и могут работать в любых условиях эксплуатации. Более подробную информацию можете уточнить у сотрудников компании «Лингл Сервис» по телефону. Мы продаем оборудование для деревообрабатывающей промышленности в Санкт-Петербурге и предлагаем клиентам выгодные условия сотрудничества.

Как происходит процесс сушки кирпича в камерных сушилках.

В камерных сушилках осуществлен принцип переменного действия. Камеры сушилок объединены в блоки, состоящие из 24-30 камер. У каждой камеры есть канал для подвода и отвода теплоносителя, работа происходит циклично. Постепенно высушивающийся кирпич снижает потребление тепла, испарение жидкости уменьшается, температура теплоносителя возрастает, а относительная влажность продукта снижается. Теплоноситель доставляется в сушильную камеру через нижние подводящие каналы. При уменьшении температуры и влажности он опускается и отводится через вытяжной канал. К недостаткам относится потеря времени на загрузку и выгрузку и неравномерность действия. Однако главным преимуществом камерных сушилок является возможность высушивания сформованных изделий в индивидуальном режиме. Более подробно о принципе работы оборудования для сушки и о программном обеспечении читайте здесь.

Технические характеристики

Аппаратные средства:

- Профессиональный ПК с системой RAID 1

- ИБП

- Монитор TFT

Программное обеспечение:

Почему сушильную камеру для кирпича лучше купить у нас.

Наши сушильные камеры для кирпича-сырца экономичны, оборудование отличается высоким качеством, выгодной ценой, а также мы полностью проводим установку, предоставляем необходимые инструкции и гарантии. Сушка происходит бережно, в энергосберегающем режиме за короткий промежуток времени. По сравнению с естественным методом высушивания аппаратная сушка обладает неоспоримыми преимуществами. На выходе изделия обладают высокой прочностью. Все дополнительные вопросы вы можете задать нашим сотрудникам (раздел «Контакты»). Мы расскажем, какое оборудование подойдет именно вам и всегда готовы усовершенствовать конструкцию, исходя из ваших личных пожеланий.

Оформите заявку на сайте, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

Читайте также: