Станок для производства несъемной опалубки из бетона для фундамента

Обновлено: 04.05.2024

Обилие строительных технологий позволяет каждому застройщику выбрать оптимальный способ возведения конструкции, устраивающий его по всем параметрам. В последние годы к традиционно востребованному кирпичному, блочному, монолитному и каркасному домостроению добавилась несъемная опалубка – технология, вызывающая массу споров и имеющая как сторонников, так и противников. Среди пользователей портала FORUMHOUSE эта тема также актуальна, имеет смысл рассмотреть ее подробнее.

Содержание

- Конструктивные особенности «теплой формы»

- Технология монтажа несъемной опалубки

- Отделка домов из несъемной опалубки

Конструктивные особенности «теплой формы»

Технология несъемной опалубки позволяет одновременно и строить, и утеплять конструкцию, и применяется для возведения как фундамента, так и коробки. Это универсальный способ, используемый в частном и многоэтажном строительстве. В основе лежит принцип монолитных железобетонных конструкций: арматурный каркас заливается бетоном, но опалубка не демонтируется после схватывания раствора, а остается элементом «пирога». По сути, опалубка – форма, позволяющая железобетонной «начинке» принять заданную геометрическую форму. Но в случае с несъемной разновидностью, это утеплитель, использование которого значительно сокращает теплопотери здания. Начиналось применение несъемной опалубки с фундаментов, продолжилось прямоугольными стенами, сегодня выпускают и радиальные блоки: хочешь – эркер залей, хочешь – фантазийный бассейн.

Монолит или несъемная опалубка представляет собой полые блоки или плиты с перемычками, дополнительное сцепление рядов обеспечивает система паз-гребень.

Выпускаются и необходимые доборные элементы – угловые блоки, венцовые, заглушки и подобные. Изначально для производства несъемной опалубки использовались три вида сырья.

- Полистирол – на его базе изготавливают пенопластовые (ПСБ) и пенополистирольные (ППС) блоки и плиты.

- Полистиролбетон – опалубка из минерального связующего (цемент) и гранулированного (полистирол) наполнителя.

- Щепоцемент – в составе блоков и плит – до 90% органического наполнителя и цемент в качестве связующего. Обычно органика представлена древесной щепой крупной фракции, но некоторые производители могут добавлять в смесь и другое растительное сырье (тростник, камыш, солому). И в блоках, и в плитах для наружных стен внутри – слой утеплителя – пенополистирол (половина от внутреннего объема), блоки для внутренних перегородок – пустые.

Сейчас в продаже в магазинах Москвы и всех регионов нашей страны есть и комбинированные варианты, когда внешняя стенка из ППС или ПСБ, а внутренняя – из листовых материалов типа ОСП или ЦСП. Так как теплопроводность такого внутреннего слоя выше, чем у ППС (ПСБ), толщина наружного значительно больше, чем в цельных пенополистирольных блоках. Стартовая толщина стенки блока – 50 мм, но такого слоя изнутри и снаружи достаточно для теплого климата, для холодных регионов наружный слой должен быть от 100 мм. Для тех, кто предпочитает более натуральные материалы, будет интересна статья об утеплении дома эковатой.

Разновидности несъемной опалубки

Самая экологичная опалубка – из щепоцемента, так как она состоит из натурального сырья и минерального связующего и обладает хорошей паропроницаемостью, однако стоит значительно дороже, чем из чистого полистирола. Основная масса домов, возводимых по технологии несъемной опалубки, строится из пенополистирольных блоков – они доступнее, чем щепоцементные, и прочнее, чем пенопластовые. Прочность и долговечность опалубки будет зависеть от плотности блоков. Недобросовестные производители выдают рыхлые блоки за плотные, а в сертификате соответствия проставляют нужные цифры.

Чтобы не обмануться, пользователь нашего портала a991ru, профессионально занимающийся строительством, советует обращать внимание на вес – по его словам, 1 мᶟ качественной, плотной опалубки должен весить не меньше 15 – 16 кг.

К основным достоинствам утепленного монолита относят не только скорость строительного процесса и доступность в финансовом плане, но и возможность самостоятельного возведения даже без соответствующей квалификации. Также в плюсы записали идеально ровные (при правильном монтаже) поверхности, не требующие толстого штукатурного слоя. Снаружи достаточно декоративной штукатурки или навесного экрана, а изнутри чаще всего обходятся гипсокартоном.

Главным недостатком противники технологии называют вредность ППС и низкую паропроницаемость – стены могут выделять в воздух агрессивную химию, а дом становится термосом.

Построили другу дом по технологии несъемной опалубки – да, дом получается теплый, но абсолютно недышаший – зимой окна запотевают, влажность в доме сумасшедшая. Связывался с заказчиком, которому тоже строили по этой технологии – та же беда.

Гипотетическая агрессивность материала на совести производителей блоков – качественное сырье и соблюдение технологии изготовления опалубки минимизирует возможность выделения летучих соединений. Если возникают сомнения, приглянувшийся материал можно отнести в местную лабораторию СЭС на испытания. А чтобы обезопасить себя от отравы, стоит внимательнее выбирать поставщика и не вестись на слишком низкие цены, как вариант – использовать щепоцементную или комбинированную опалубку. Избежать эффекта термоса поможет правильно организованная система вентиляции, которая решает проблему повышенной влажности, а при нарушениях плесень может появиться и на кирпичных, и на блочных стенах. Хотя некоторые участники FORUMHOUSE не заметили проблем с влажностью в помещении даже без дополнительного вентилирования.

По поводу вентиляции – у нас в регионе климат, знаете ли, влажный, даже очень – никаких доп. вентиляций в этих домах нет. Ну нет там такой проблемы, это на практике.

Учитывая, что регион проживания участника портала – Дальний Восток, несъемная опалубка особенно актуальна ввиду высокой сейсмоустойчивости: монолитная конструкция менее подвержена деформации.

Технология монтажа несъемной опалубки

Оптимальным фундаментом для несъемной опалубки является ленточный. Если используются бетонные блоки, поверх желательно залить монолитный пояс толщиной 30 см. В процессе заливки фундамента в него монтируются вертикальные арматурные штыри (диаметр - от 10 мм), которые в дальнейшем помогут объединить основание и коробку в единую пространственную конструкцию. Как и в любом строительном процессе, между фундаментом и первым рядом выполняют гидроизоляцию. Рулонные мембраны или пленку накалывают на штыри. Наплавляемые битумные мастики не рекомендуется использовать под пенополистирольные блоки, предпочтительнее полиэтилен или толь с асфальтовой посыпкой. При определенных обстоятельствах обходятся без гидроизоляции.

Я делал ленту, арматуру выпускал, гидроизоляцию не укладывал. Но потом стены цокольного этажа обшил ЦСП и гидроизолировал наплавляемым материалом. Цоколь – примерно 1,8 метра.

При сборке первого ряда обязательно строгое соблюдение уровня. Перекос выравнивается клеевым или цементным раствором. Блоки начинают выкладывать с углов, нанизывая на арматуру. После сборки первого ряда в пазы устанавливается горизонтальная арматура внахлест и связывается проволочными скрутками с вертикальной, некоторые используют пластиковые стяжки. Второй ряд собирается аналогично. Кладка имитирует кирпичную – смещение соседних рядов с целью повышения прочности монолита. Пазовая система дополнительно фиксирует и герметизирует швы и стыки, не допускается расхождение пазов, иначе получатся мосты холода.

В зависимости от типа блоков или плит и рекомендаций производителя, между собой сегменты могут дополнительно скрепляться проволокой или скобами. Dmitriy Kov, строивший себе дом по технологии несъемной опалубки из пенополистирольных блоков, создал следующий арматурный каркас.

Вертикальную арматуру ставил приблизительно через шестьдесят сантиметров, горизонтальную – через два ряда. Естественно, все оконные и дверные проемы усилил: по бокам – по две арматуры, сверху – четыре штуки, во всех углах и пересечениях – тоже по четыре штуки. Там, где проем для гаража – сверху шесть штук, арматуру связывал как положено, с нахлестом приблизительно. Вся арматура в стенах диаметром 10 мм, в ростверке - шесть штук, по 12 мм. Дом стоит на 43 столбах, сделанных буром ТИСЕ с расширением внизу 0,5 м.

Согласно проекту, при выкладке первых рядов формируются отводы под внутренние перегородки и дверные группы, закладываются инженерные коммуникации: в блоках вырезаются пазы, укладываются необходимые на данном этапе трубы. По мере установки блоков формируется арматурный каркас из вертикальных и продольных прутов, связываемых между собой. От диаметра арматуры во многом будет зависеть прочность монолита и его устойчивость к деформациям, чаще всего каркас вяжут из прутов диаметром 10–12 мм.

Для монолита используется стандартный цементно-песчаный раствор с добавлением гравия мелкой фракции, замешиваемый механическим или ручным способом.

Учитывая, что за один раз заливается от двух до четырех рядов (зависит от марки и типа опалубки), привлечение насосной техники оправдано на стройках с большой квадратурой, когда в этих нескольких рядах помещается несколько кубов раствора. При нарушении технологии и одновременной заливке большего количества рядов возможно как выпирание блоков – «пузо», так и образование пустот и провалов. Чтобы утрамбовать раствор, применяются как вибраторы, так и «метод тыка» – с помощью длинной арматурины или деревянного черенка.

Так как при заливке раствором возможно частичное заполнение пазов, которое помешает установке следующего ряда, один из участников портала, Lord Kyron, смастерил металлические П-образные рамки, по ширине равные стенкам блоков, и прикрывал поверхность на время заполнения участка стены. Для сборки рядов, замеса раствора, установки арматурного каркаса и заливки монолита он привлекал популярнейший у частников «таджик-строй» в качестве рабочей силы. А чтобы свести к минимуму возможность брака, тщательно контролировал укладку первого ряда и дальнейший процесс. Если вовремя заметить выпирающий сегмент, пока раствор не схватился, его достаточно просто выровнять.

Учитывая, что заливка раствора в опалубку проводится послойно, во избежание образования мостиков холода крайний ряд заполняют не до верха, а до середины – шов полностью закрыт в блоке.

Плюс, каждый следующий слой заливается не после полного схватывания, а через короткий промежуток, в процессе окончательного созревания бетона образуется полноценный, утепленный монолит.

Сама опалубка не является несущей, поэтому все плиты перекрытий и лаги укладываются непосредственно на бетонную начинку, для чего в слое пенополистирола вырезаются соответствующие пазы. Чтобы повысить теплоемкость здания, которая будет «хромать» из-за утеплителя, внутренние перегородки иногда делают из других стеновых материалов – кирпича, блоков, гипсокартонных конструкций. Один из возможных вариантов – заливка монолита в опалубку, а после застывания конструкции –удаление полистирольных стенок.

Отделка домов из несъемной опалубки

Облицовка несъемной опалубки нужна для повышения декоративности и защиты материала от внешних воздействий, это касается и большинства блочных разновидностей, и каркасников. Учитывая, что отсутствует необходимость выравнивания стен, обходятся без толстого штукатурного слоя. Достаточно армирующего слоя из стекловолоконной или нержавеющей сетки с клеевым раствором и последующего нанесения декоративного штукатурного или шпаклевочного состава.

Запаса прочности стен хватает и для более тяжелых материалов – плитки или камня, не менее популярен и сайдинг. Сайдинг монтируют на подсистему, которая крепится либо непосредственно в бетон, либо, когда перемычки в блоках пластиковые, в перемычки. Сегодня в продаже можно встретить разновидность декоративной опалубки – она уже имеет облицовочный слой, имитирующий каменный фасад. Но в силу довольно высокой стоимости такой вариант не пользуется повышенным спросом. Участник портала AlexIll22 превратил типовую постройку в эксклюзив посредством интересной отделки.

Отделка снаружи: сетка под камень – нержавейка, сетка под стены – малярная, камень – теперь на каждом углу, когда отделывал дом три года назад, был достаточно редкий и интересный цвет. Продается плитами толщиной от 10 до 50 мм. Как совет, но не догма – камень сажать на клей для бассейнов – в нашем климате самое оно, даже при большом свесе крыши в 90 см. Стены – полимерная, колерованная сразу у продавца фасадная штукатурка.

Оборудование для производства несъемной опалубки из пенополистирола (пенопласта)

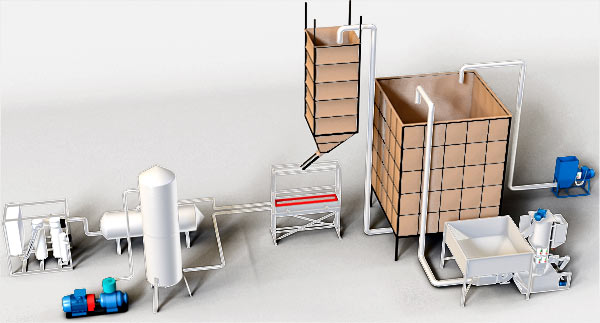

1. Пример комплектации линии по производству блоков несъемной опалубки из пенополистирола на базе блок формы БФО - 01.

С нашим оборудованием для опалубки Вы сможете расширить ассортимент предприятия уже выпускающего пенопласт (пенополистирол) докупив только блок формы для производства блоков несъемной опалубки.

Наше оборудование позволяет производить от 120 до 480 блоков за смену 8 часов (от 360 до 1440 блоков в сутки).

Несъемная опалубка - список оборудования:

Несъемная опалубка - для организации производства блоков несъемной опалубки потребуется следующее оборудование:

1 ПРЕДВСПЕНИВАТЕЛИ

2 Предвспениватель непрерывного вспенивания ПН - 01

8 АВТОМАТИЧЕСКАЯ ПОДАЧА И ДОЗИРОВКА СЫРЬЯ В ПРЕДВСПЕНИВАТЕЛЬ.

9 Дозатор ПС - 01 (используется с предвспенивателем ПН-01, ПЦ-02, ПН-04)

10 Устройство автоматической подачи сырья ПС - 02.

11 ПРИЕМНЫЙ БУНКЕР ПРЕДВСПЕНИВАТЕЛЯ С ТРУБОЙ ВЕНТУРЕ.

12 Приемный бункер ПБ-01

12 Приемный бункер-сушка ПБ-02

13 Вентилятор приемного бункера с подогревом

14 БУНКЕР ВЫЛЕЖИВАНИЯ.

15 Бункер вылеживания сборный.

16 Мешок вкладыш в бункер .

17 Вентиляторы для пневмотранспорта бункеров вылеживания.

18 Труба вентуре для бункеров вылеживания

19 Промежуточный бункер блок формы, предвспенивателя.

20 Мешок вкладыш в промежуточный бункер блок формы, предвспенивателя.

21 Производство несъемной опалубки. БЛОК-ФОРМЫ.

24 Блок – форма БФО - 01

25 Блок-форма БФО-02 AUTO

Блок форма БФО - 02 представляет собой матрицу - пуансон. В блок форме есть раздвижная камера, одна часть которой является матрицей, а другая - пуансоном. Камера блок формы закреплена на раме. Одна из сторон камеры имеет толкатели, которые выталкивают полученный блок несъемной опалубки из камеры. В боковые стенки блок формы смонтированы коллекторы паропровода, через который подается пар. В боковых крышках также смонтирован паровой коллектор.

В стенках блок формы смонтированы шаровые краны для слива конденсата и для сброса избыточного давления. При подаче пара в блок форму следует оставлять сливной кран несколько открытым для сброса конденсата и избыточного давления. В стенке блок формы имеется гнездо для термодатчика. Время приведения блок формы в рабочий режим - 5 - 10 минут. Нормальная рабочая температура блок формы по производству блоков несъемной опалубки - 60 - 80 градусов по Цельсию. Загрузка блок формы происходит через пневмоклапан в автоматическом режиме. Выгрузка блок формы - также автоматическая: готовый блок выталкивается из блок формы и падает на пол под формой. Рабочему надо просто подобрать полученный блок и сложить его с остальными.

Полный цикл производства одного блока несъемной опалубки занимает не более 1,5 - 2 минут. Этот цикл состоит из загрузки блок формы - 20 сек, подача пара - 20 - 30сек, вакуумирование - 30 сек, выгрузка блока - 20 сек. Производительность блок формы напрямую зависит от качества пара, качества сырья, квалификации (ловкости в данном случае) персонала. На блок форме БФО - 02 AUTO можно производить два вида блоков. П-образные и Н-образные. Для производства Н-образных блоков в блок форму вставляется специальная заглушка. Для производства П-образных блоков, эта заглушка вынимается. Время перенастройки с одного вида блоков на другой - 1 мин.

В комплект поставки блок формы для производства блоков несъемной опалубки входит пульт управления. Пульт управления включает в себя следующие функции:

1. Блок автоматической загрузки формы

2. Блок автоматической подачи пара в блок форму

3. Блок автоматического включения вакуумного насоса

4. Блок автоматического управления открыванием\закрыванием блок формы

5. Контроллер

6. Термодатчики

7. Пакетные выключатели

Блок форма серии БФО - 02 для производства блоков несъемной опалубки поставляется в собранном виде. Упаковка - в полиэтилен, упаковка в деревянный короб - за отдельную плату.

34 Производство пенопласта. Столы для фигурной резки пенопласта в 3D формате

35 Станок для фигурной резки пенопласта в двух плоскостях FRP 2400 – 2D стандарт

На станке фигурной резки пенопласта можно обрабатывать пенополистирол или экструдированный пенопласт любой плотности.

На станке фигурной резки пенопласта 2D можно вырезать огромное количество всевозможных деталей, фигур, элементов рекламы и декора фасадов. На станке фигурной резки пенопласта можно вырезать, например, погонажные изделия (плинтус, наличник), скорлупы для утепления труб, элементы фасадной отделки, колонны, утеплитель для шифера, утеплитель для профлиста, буквы любого формата и многое многое другое.

Станок фигурной резки пенопласта управляется компьютером, при помощи программы, разработанной нашим программистом Дорофеевым Александром. Наша программа управления станком фигурной резки пенопласта полностью оригинальна, то есть, отлична от подобных программ других производителей. В нашей программе были учтены и устранены все недостатки подобных программ для управления станками фигурной резки пенопласта. Если при работе с нашей программой фигурной резки пенопласта у Вас возникнут затруднения - мы совершенно бесплатно и в самые кратчайшие сроки устраним все трудности связанные с эксплуатацией программы по управлению станками фигурной резки пенопласта FRP 2400 - 2D.

Станок фигурной резки пенопласта поставляется в разобранном виде. Все что требуется для начала работы - это собрать станок фигурной резки пенопласта по инструкции подключить станок фигурной резки пенопласта к Вашему компьютеру по LPT порту, проставить программу управления станком фигурной резки пенопласта на Ваш компьютер и ВСЕ!

Как правило, ввод станка фигурной резки пенопласта в работу занимает три - четыре часа. Если у Вас возникнут проблемы при сборке станка фигурной резки пенопласта, Вы можете заказать шеф монтаж станка FRP у Вас на месте. Стоимость шеф монтажа станка фигурной резки пенопласта FRP - 15 000 руб. + все расходы на проезд и питание одного человека.

Время приведения станка фигурной резки пенопласта в рабочий режим - 5мин.

Станок фигурной резки пенопласта состоит из сборной алюминиевой рамы, алюминиевых направляющих и алюминиевого сборного портала.

Резка пенопласта на станке FRP осуществляется термическим способом нихромовой нитью. Диаметр нихромовой нити для фигурной резки пенопласта может быть от 0.3мм до 0.5мм.

Перемещение режущей нити в станке фигурной резки пенопласта осуществляется тросом, при помощи двух шаговых двигателей и системы роликов. Натяжение режущей нихромовой нити в станке фигурной резки пенопласта осуществляется при помощи мощных пружин, которые закреплены на каретках портала. Плавное перемещение кареток портала обеспечивается фторопластовыми вставками.

Для более качественного реза пенопласта рекомендуется смазывать направляющие портала и кареток силиконой смазкой. Станок фигурной резки пенопласта рассчитан на одновременную работу до 6 режущих нитей. То есть станок фигурной резки пенопласта может резать одновременно до 6 однотипных изделий. Режущая нихромовая нить является расходным материалом и не подлежит гарантийному обслуживанию или замене.

Блок управления станком фигурной резки пенопласта состоит из трех плат: плата нагрева и две платы управления шаговыми двигателями. Для работы станка фигурной резки пенопласта не требуется покупать отдельный трансформатор. Регулировка накала струны осуществляется в диапазоне 0-100% с шагом 1%.

Для более качественного реза пенопласта рекомендуется подключать блок управления станком фигурной резки пенопласта через стабилизатор напряжения. Это способствует плавности и точности реза пенопласта, а также защищает блок управления от скачков напряжения, что гарантирует долгую службу станка фигурной резки пенопласта в целом. Все станки FRP оснащаются УЗО фирмы АВВ. Это дает 100% гарантию от поражения электрическим током для рабочего. Электронная начинка блоков управления станками фигурной резки пенопласта собирается исключительно из современных иностранных микросхем и других компонентов, что дает неоспоримую надежность работы наших станков фигурной резки пенопласта.

Отличительной особенностью нашего станка фигурной резки пенопласта является простота конструкции и качество применяемых материалов. Указанные выше обстоятельства и более, чем 5-ти летний опыт производства станков фигурной резки пенопласта позволяют нам продавать станки фигурной резки пенопласта по самой низкой на сегодняшний день цене в российской Федерации. За все время с начала производства станков фигурной резки пенопласта реализовано более 300 станков FRP.

Единственное отличие станков по фигурной резки пенопласта серии 2D от станков фигурной резки пенопласта серии 3D - отсутствие поворотного стола.

Станок фигурной резки пенопласта поставляется в разобранном виде.

Упаковка - полиэтилен. Упаковка в деревянный короб - за отдельную плату.

Устанавливать станок рекомендуется в отапливаемом помещении, площадью не менее 20м2. Наличие приточно - вытяжной вентиляции - ОБЯЗАТЕЛЬНО.

Станок фигурной резки пенопласта маркируется уникальным номером.

Комплект поставки станка фигурной резки пенопласта:

1. Станок PANEVIN FRP - 2400 2D в разобранном виде

2. Нихромовая нить - 50м

3. Блок управления станком фигурной резки пенопласта

4. Паспорт станка FRP

5. Программа управления станком фигурной резки пенопласта

В комплект поставки станка ФРП не входят:

1. Фанерные вставки

2. Стабилизатор напряжения

3. Компьютер

При изготовлении станка фигурной резки пенопласта используются следующие комплектующие:

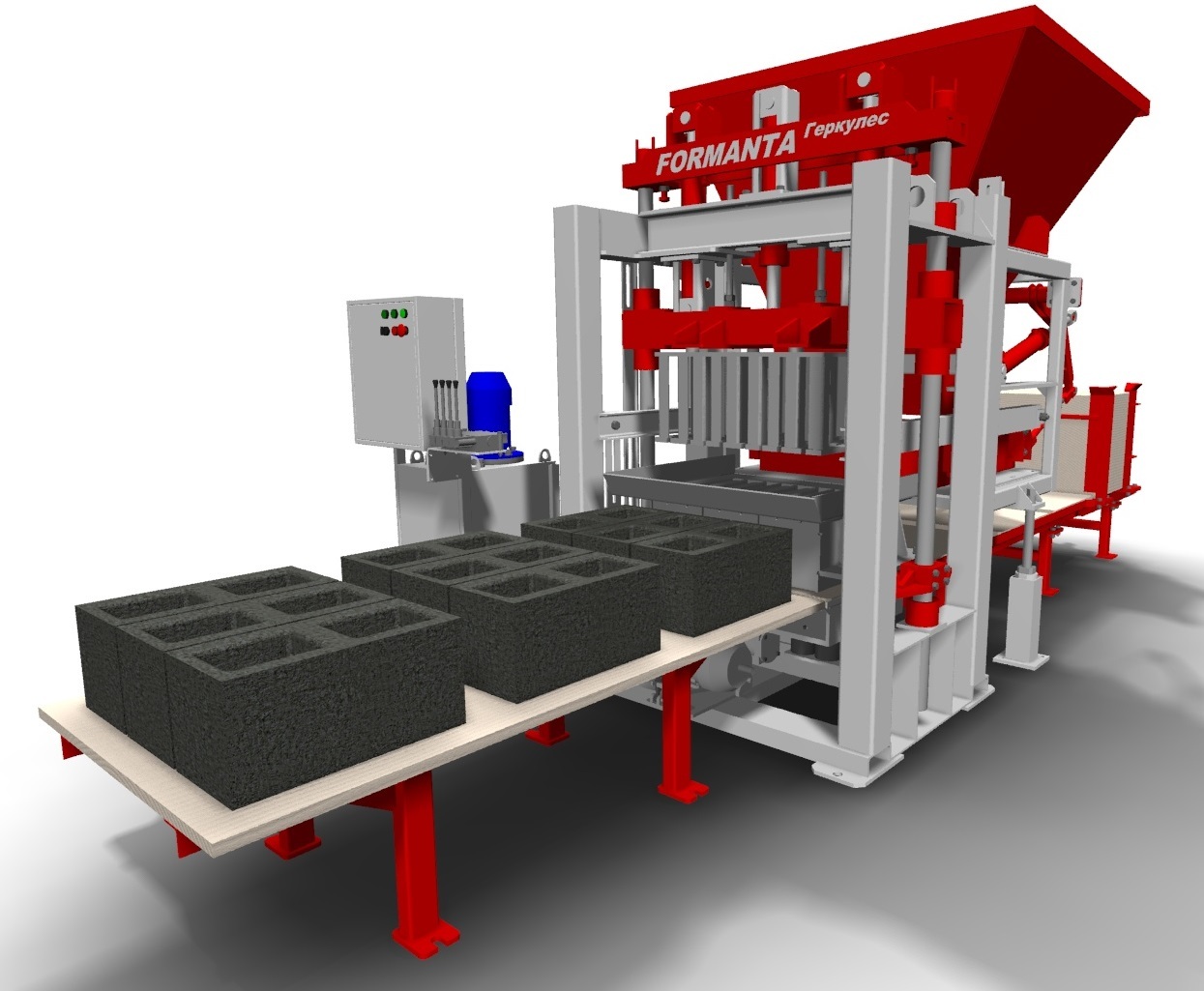

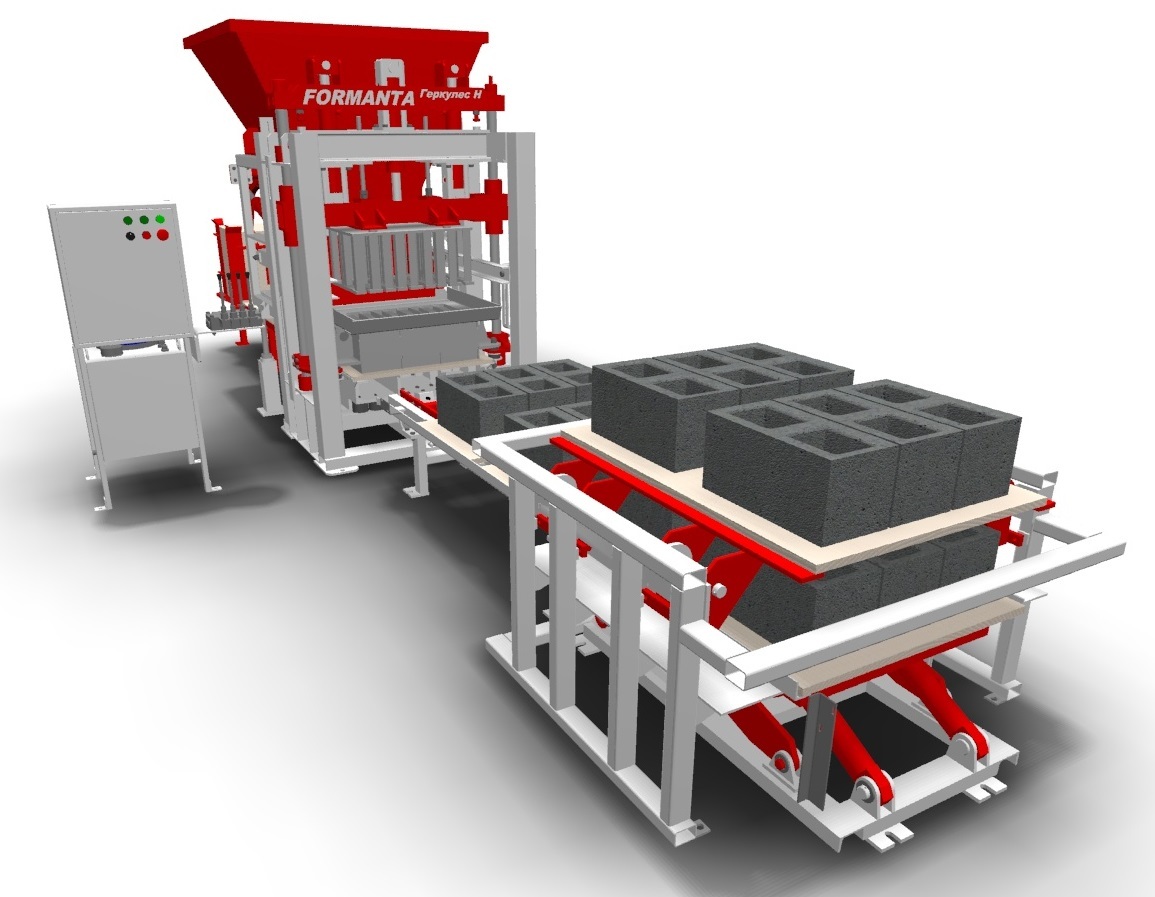

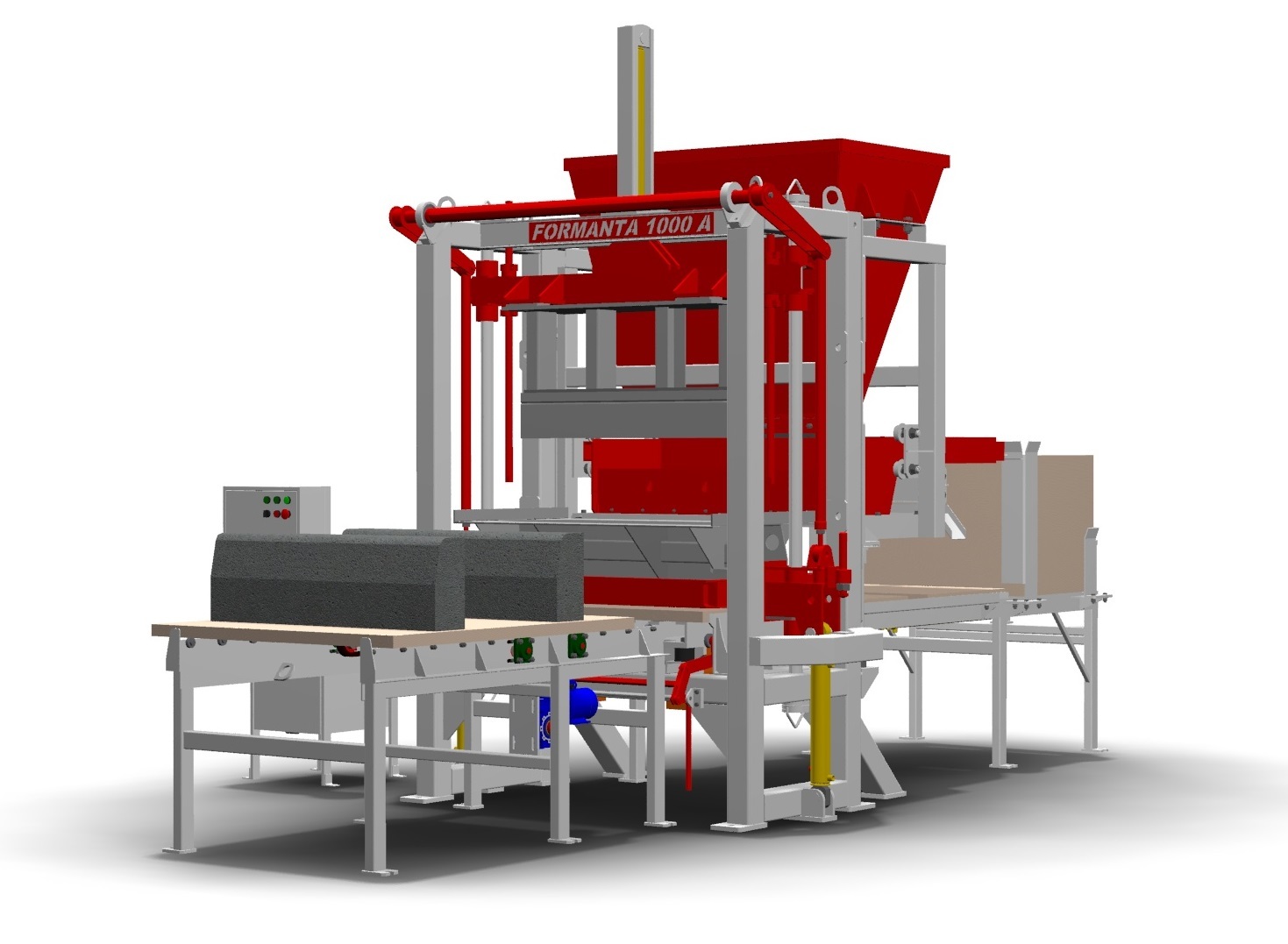

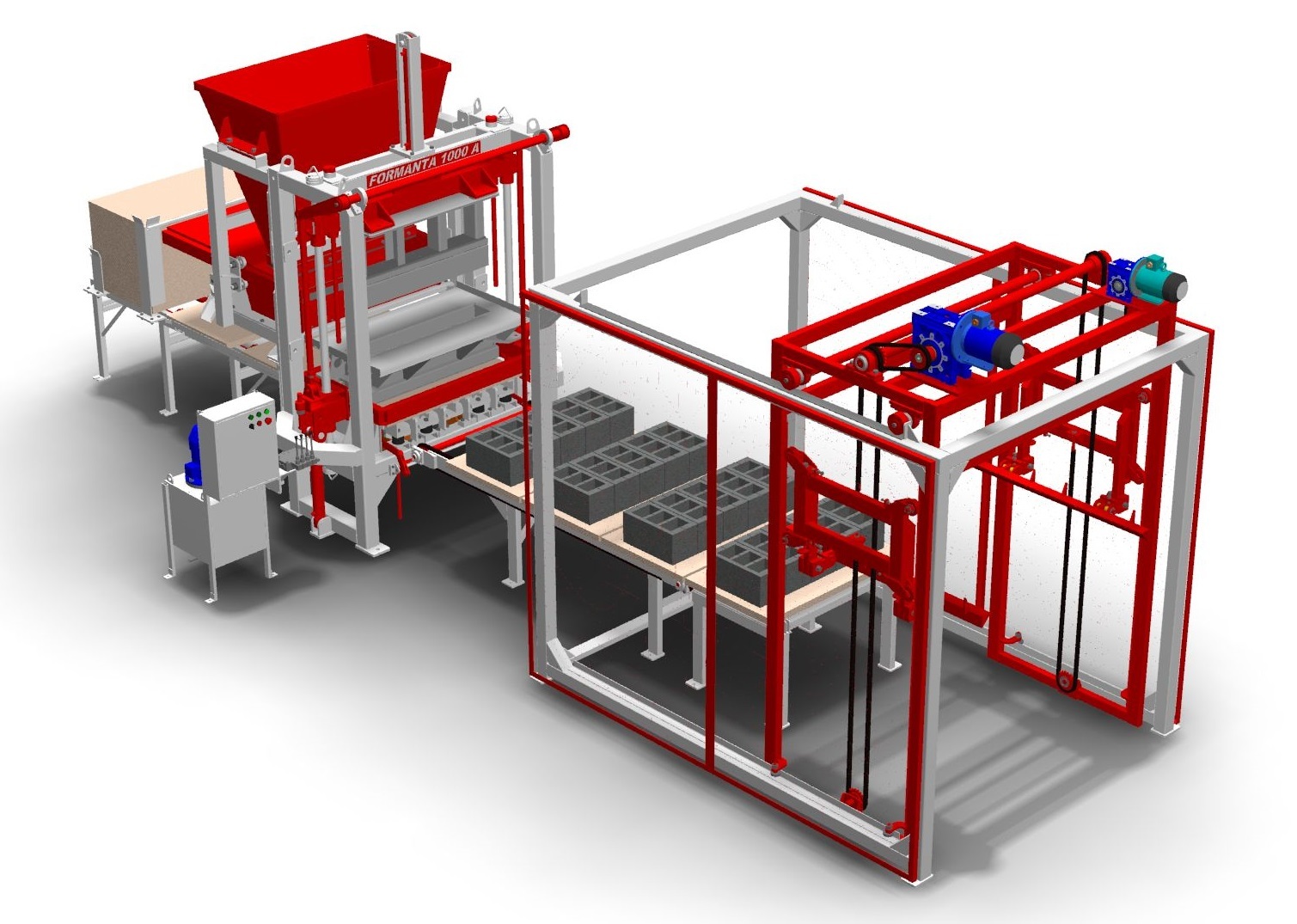

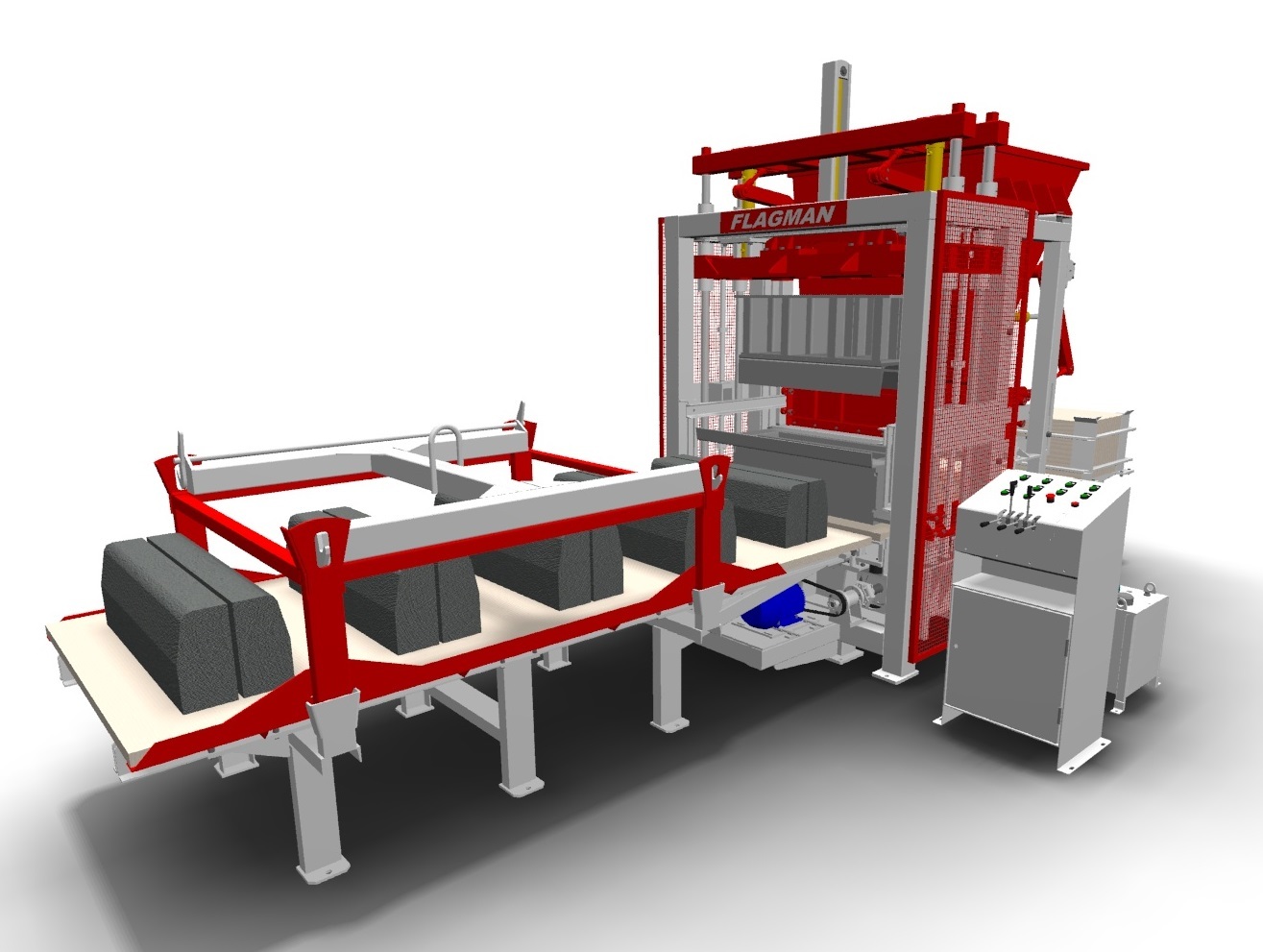

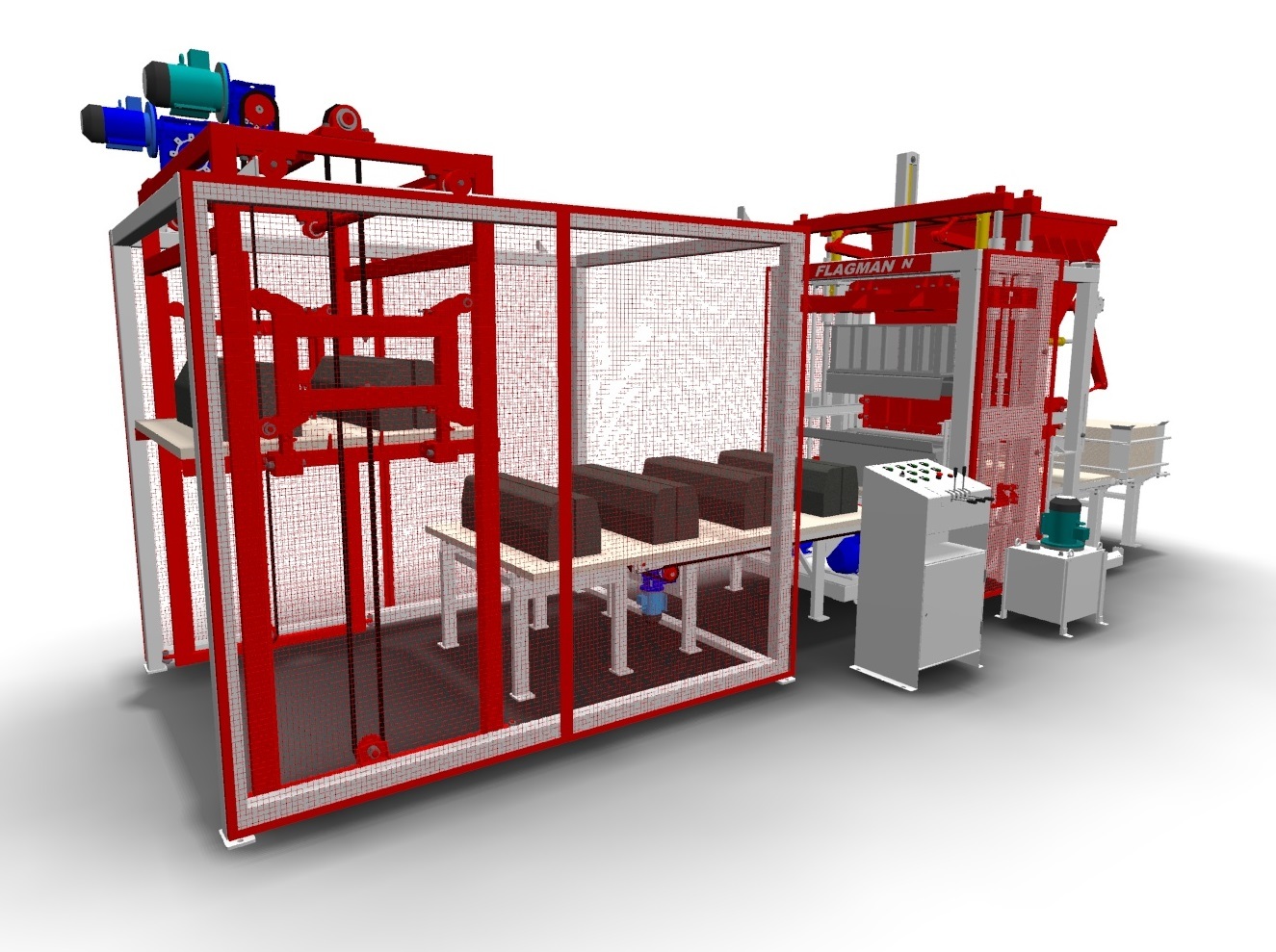

Вибропресс Formanta Mini - предназначен для производства стеновых материалов, подходит как для индивидуального использования, так и для малого производства.

Формовочная зона

Производительность стеновых камней в смену

Производительность тротуарной плитки в смену

Производительность бордюров в смену

Управление

Вибростол

Формовочная зона

Производительность стеновых камней в смену

Производительность тротуарной плитки в смену

Производительность бордюров в смену

Управление

Вибростол

Формовочная зона

Производительность стеновых камней в смену

Производительность тротуарной плитки в смену

Производительность бордюров в смену

Управление

Вибростол

Формовочная зона

Производительность стеновых камней в смену

Производительность тротуарной плитки в смену

Производительность бордюров в смену

Управление

Вибростол

Формовочная зона

Производительность стеновых камней в смену

Производительность тротуарной плитки в смену

Производительность бордюров в смену

Управление

Вибростол

Формовочная зона

Производительность стеновых камней в смену

Производительность тротуарной плитки в смену

Производительность бордюров в смену

Управление

Вибростол

Формовочная зона

Производительность стеновых камней в смену

Производительность тротуарной плитки в смену

Производительность бордюров в смену

Управление

Вибростол

Формовочная зона

Производительность стеновых камней в смену

Производительность тротуарной плитки в смену

Производительность бордюров в смену

Управление

Вибростол

Формовочная зона

Производительность стеновых камней в смену

Производительность тротуарной плитки в смену

Производительность бордюров в смену

Управление

Вибростол

Формовочная зона

Производительность стеновых камней в смену

Производительность тротуарной плитки в смену

Производительность бордюров в смену

Управление

Вибростол

Формовочная зона

Производительность стеновых камней в смену

Производительность тротуарной плитки в смену

Производительность бордюров в смену

Управление

Вибростол

Официальный сайт завода "Стройиндустрия". Производство вибропрессового оборудования Форманта.

Высокопроизводительное вибропрессовое оборудование для производства шлакоблоков, пустотелых блоков, стеновых камней, перегородчатых камней, несъемной опалубки, тротуарной плитки, брусчатки, поребриков и бордюров, а также других мелкоштучных строительных материалов.

Цены на оборудование для производства несъёмной опалубки из пенополистирола (пенопласта), опалубки для стен.

| Наименование | Цена |

|---|---|

| Предвспениватель непрерывного вспенивания ПН - 01 | ПН - 01 - 109 000 руб. ПН – 01 из нержавеющей стали* - 182 000 руб. |

| Дозатор ПС - 01 (используется с предвспенивателем ПН-01, ПЦ-02, ПН-04) | ПС-01 - 39 000 руб. |

| Устройство автоматической подачи сырья ПС - 02. | ПС-02 - 102 000 руб.; |

| Приемный бункер ПБ-01 | 23 000 рублей. |

| Приемный бункер-сушка ПБ-02 | Цена: 100 000 руб. |

| Вентилятор приемного бункера с подогревом | 23 000 руб. |

| Мешок вкладыш в бункер . | С крепежными лентами – 14 000 руб. |

| Вентиляторы для пневмотранспорта бункеров вылеживания. | Вентилятор ВР 80-75 №3.15 11 800 руб. Вентилятор ВР 80-75 №3.15 с приемным бункером вторичного вспенивания 16 500 руб. |

| Труба вентуре для бункеров вылеживания | одной трубы вентуре 5 000 руб. |

| Мешок вкладыш в промежуточный бункер блок формы, предвспенивателя. | Без крепежных лент –12 000 руб. |

| Блок – форма БФО - 01 | 232 000 руб. |

| Станок для фигурной резки пенопласта в двух плоскостях FRP 2400 – 2D стандарт | 165 000 руб. |

| Дробилка отходов Д-01. | Цена дробилки Д-01 39 000 руб. Цена пневмотранспорта дробилки - 20 000 руб. Цена дробилки с пневмотранспортом - 59 000 руб. |

| Дробилка отходов Д-02. | Цена дробилки Д-02 - 65 000 руб. Цена пневмотранспорта дробилки - 20 000 руб. Цена дробилки с пневмотранспартом - 85 000 руб. |

| Пневмотранспорт дробилки. | 20 000 руб. |

| Парогенератор ПГНД- 35 и ПГНД-35-1. Предназначены для обеспечения паром предвспенивателей серии ПН | ПГНД- 35 (без подкачивающего насоса) - 131 000 руб. ПГНД-35-1 (с подкачивающим насосом) - 148 000 руб. |

| АККУМУЛЯТОР ПАРА. | 127 000 руб. |

| ПВН - 01 дозатор | 128 000 руб. |

| Пульт управления ПВ-02. | Цена пульта управления ПВ - 02 с управлением 2 - мя бункерами вылеживания - 32 600 руб. с управлением 4 - мя бункерами вылеживания - 37 400 руб. с управлением 6 - тью бункерами вылеживания - 42 200 руб. |

| Весы электронные с точностью 1 гр и максимальным весом 1 кг. | 5 000 руб. |

| Весы электронные | 5 500 руб. |

| Конденсатоотводчик предвспенивателя. | Из углеродистой стали – 5 000 руб. Из нержавеющей стали – 9 000 руб. |

| Станок для фигурной резки пенопласта в трех плоскостях FRP 2400 – 3D стандарт | 165 000 руб. |

| Станок С-11-1 ПАЗ | 59 000 руб. |

| Станок С-11-2 ГРЕБЕНЬ | 59 000 руб. |

| Станок С-12 | 59 000 руб. |

* Пневмотранспорт с улиткой без труб на бункеры.

** Пневмотранспорт рассчитан на 2 бункера..

*** Стоимость бункера указана без учета расходов, связанных с проездом и проживанием монтажников.

**** В стоимость бункера уже заложена стоимость мешка.

Вся документация выдается бесплатно при покупке оборудования.Сроки изготовления оборудования

Договор заключаем на 21 день с момента получения аванса 50 000 руб.

За парогенератор предоплата 100 %Услуги по монтажу оборудования.

Стоимость шеф-монтажа 5% от стоимости оборудования + транспортные расходы+проживание +командировочные 1000,00 руб./сутки

Под шеф - монтажом понимается следующее:

к Вам на место приезжает наш технолог и руководит всем монтажом; сварщиков, электриков, подсобников предоставляете Вы.

После монтажа всего оборудования, наш технолог осуществляет запуск и наладку оборудования. Работа считается выполненной, когда получена пробная партия продукта.

В стоимость не входят никакие средства и материалы для монтажа (электроды, кабель, трубы, электричество и т.д.)

В стоимость не входят погрузо - разгрузочные, экспедиторские, снабженчиские работы.

На каждый шеф-монтаж выезжает 1 человек.

Срок шеф - монтажа - не более 7 календарных дней. Мы гарантируем шеф- монтаж любого комплекта оборудования за 7 календарных дней, при условии наличия всех необходимых специалистов, материалов и соблюдении всех дополнительных условий.

При отправке оборудования за пределы России - таможенные услуги 600 евро.

Сырье для производства пенополистирола.

В связи с тем, что цены на пенополистирол ПСВ-с постоянно меняются и разнятся по регионам, ЗВОНИТЕ и узнавайте текущую цену на сырье.

При закупке на сумму до 100 000 руб. наши комиссионные составят 5% от суммы контракта, без учета транспортных расходов

При закупке на сумму до 500 000 руб. наши комиссионные составят 3,5% от суммы контракта, без учета транспортных расходов

При закупке на сумму свыше 500 000 руб. наши комиссионные составят 2% от суммы контракта, без учета транспортных расходов.

Несъемная опалубка, изготовленная на основе пенополистирола, пользуется сейчас большой популярностью в сфере строительства. Этот материал позволяет возводить самые разные объекты жилого и промышленного назначения. Многие бизнесмены вкладывают немалый капитал на наладку собственного производства опалубки.

Но, как и в любой другой области бизнеса, основная часть средств уходит именно на необходимые аппараты. Давайте рассмотрим, какое потребуется купить оборудование для производства несъемной опалубки на начальном этапе.

Сейчас владельцами предприятий широко используются 2 метода изготовления. О них и поговорим.

Литьевой метод

Если в нескольких словах, то данный метод производства заключается в следующем:

- Вспенивание материала.

- Засыпание пенополистерола в блок-формы.

- Подача в формы пара.

Сразу стоит оговориться, что оборудование для производства несъемной опалубки из пенополистирола данным методом стоит довольно дорого. Не каждый начинающий предприниматель его потянет. Какие же агрегаты участвуют в процессе изготовления готового продукта?

Предвспениватель

Этот аппарат осуществляет вспенивание гранул пенополистирола до определенных показателей плотности. По завершению этапа сырье превращаются в маленькие белые шарики, так хорошо всем знакомые.

Цена предвспенивателей — от 70 000 рублей.

Блок-форма

В них происходит формовка до требуемого размера самого пенопласта. Загрузка в блок формы полуфабриката может осуществляться как вручную, так и с использованием промежуточного бункера. В первом случае можно значительно сэкономить на приобретении дополнительного оборудования.

Цена блок-форм — от 160 000 рублей.

Парогенераторы

Они применяются для выработки водяного пара, поступающего в блок-форму. Парогенераторы могут быть:

- электрическими,

- газовыми,

- дизельными,

- дровяными.

От вида парогенератора зависит и конечная стоимость оборудования для производства несъемной опалубки на этом этапе.

Цена парогенераторов — от 40 тыс. руб.

Вырезной метод

Данный метод — менее технологичен, поэтому и пользуется куда большей популярностью. Подразделяется он на несколько этапов:

- Блока пенопласта разрезается на 2 половины.

- Элементы соединяются специальными пластиковыми перемычками.

Вырезной метод помогает изготавливать конечный продукт абсолютно любого размера. Перенастраивать аппараты необходимости нет. Ну и, конечно, цена оборудования для производства несъемной опалубки подобным способом намного меньше. Поэтому, тем, у кого начальный капитал не сильно впечатляющий, лучше предпочесть именно его. Здесь применяется лишь один основной тип оборудования.

Станки для резки блока

Резка материала осуществляется вольфрамовыми или нихромовыми нитями малого диаметра. Сейчас производят станки, осуществляющие резку как в 2D, так и в 3D формате. С первыми все понятно — режут пенопласт в одной проекции. Стоят они дешевле, а потому стоят на многих предприятиях.

А вот последние только недавно стали пользоваться спросом у потребителя. Далеко не каждый начинающий бизнесмен готов растратиться на такое дорогое оборудование. И очень зря, между прочим. Станки для резки 3D управляются посредством компьютером. Они оснащены поворотным столом. Возможности подобных станков буквально безграничны. Все расходы, при грамотном подходе к делу, быстро окупятся.

Станки серии 3D способны вырезать:

- погонажную продукцию,

- фасадные элементы,

- колонны,

- утеплители для шифера и профлиста,

- любую трехмерную атрибутику.

Цена станков для резки (2D и 3D) — 115 тысяч рублей.

Какую технологию выбрать и какое закупить оборудование — решать только вам. Главное сотрудничать только с проверенными временем поставщиками.

Другие материалы:

Декоративный камень относительно недавно появился на современном строительном рынке. Его активно исп.

Пеллеты представляют собой биотопливо в виде гранул, которое производится из древесных отходов и нек.

Пеллеты — это особым методом спрессованные отходы деревообработки. Многие предприниматели сейчас стр.

Читайте также: