Рукава фильтрующие для производства цемента

Обновлено: 01.05.2024

Производство цемента, строительных материалов и асфальтобетонных смесей неизбежно связано с образованием большого количества пыли. Чтобы снизить ее выбросы в окружающую среду применяются специальные цементные фильтры.

Они получили очень широкое применение в данной отрасли, ведь практически весь производственный цикл сопряжен с пылеобразованием:

- После добычи сырьевых материалов и доставки их на завод они подлежат дроблению и сушке, для увеличения реакционной поверхности частиц.

- Далее происходит обжиг и последующее охлаждение смеси в шахтных печах либо в печах обжига клинкера. Наибольшее количество газов и пыли выделяется именно на данном этапе.

- Также высокий уровень пылевыделения фиксируется и на финальных стадиях – при упаковке, погрузочно-разгрузочных работах, хранении в силосах и т. д.

Компания «ЭКО-КОМ» предлагает современные фильтрующие материалы для разных стадий производства цементных смесей и стройматериалов. У нас вы можете заказать фильтр для цементной промышленности по доступной стоимости. Осуществляем доставку во все регионы России!

Типы пылеулавливающих фильтров, применяемых в цементной промышленности

Наша компания готова предложить различные виды фильтрующего оборудования для производства и хранения цемента. Наибольшим спросом в данной отрасли пользуются рукавные фильтры для очистки воздуха. При этом фильтрующий материал в них подбирается в зависимости от особенностей оборудования и производственного процесса.

- При дроблении и помоле используют фильтры из полиэстера (PES), со встряхиванием и регенерацией (для увеличения срока эксплуатации).

- Во время обжига и сушки применяют высокотемпературные рукавные фильтры с импульсной регенерацией. Рабочая температура таких материалов – до 260°C.

- Для процессов упаковки и в силосах используется фильтр цементной пыли из полиэстера со специальной структурой волокон и импульсной регенерацией.

Кроме того, в зависимости требований, различные модели фильтровальных рукавов могут иметь дополнительную обработку таких видов:

- антистатическая – в материал вплетаются токопроводящие волокна;

- ткань с гидрофобной, водо – маслостойкой , кислото и гидролизостойкой обработкой – защита от воды , гидролиза , кислот, щелочей.

- защита от налипания;

- искрозащита и др;

- Мембрана PTFE – для улавливания мелкодисперсной пыли и летучих соединений.

Клинкер – промежуточный продукт при производстве цемента. Также встречается клинкерный кирпич, клинкерная плитка, обжиг при высоких температурах.

Дробилки – применяются для дробления сырья

Промышленные мельницы – помол, переработка и сортировка твердых материалов в мелкодисперсные порошковые смеси, обладающие особенными свойствами.

Оборудование загрузка сырья – выгрузка сырья прибывающего на предприятие (различными способами) и загрузка в бункерные устройства для дальнейшей переработки и смешения.

Силоса – хранения сырья, компонентов, для дальнейшего смешения, переработки и получения конечного продукта.

Рукавные фильтры – предназначены для очистки от пыли дымовых газов, отходящих из сушильных барабанов асфальтосмесительных установок.

Фильтровальные рукава подбираются в зависимости от типа и марки АБЗ

Амманн (AMMANN, Швецария)

Амоматик (AMOMATIC, Финляндия)

Бенингофен (Benninghoven, Германия)

Вибау (Wibau, Германия)

Клокшанский (Клокшанский агрегатный завод, Россия)

Кредмаш (Кременчугский завода дорожных машин, Украина)

Линтэк (Lintec, Германия)

Марини (MARINI, Италия/Франция)

Спеко (SPECO, Южная Корея)

Телтамат (TELTOMAT, Германия)

НОМБУС (ЗАО «Номбус», Россия )

Алмикс (Aalmix, США / Сингапур)

Упаковка – процессы связанные с упаковкой и пересыпкой сырья в бигбэги.

Дробилки – применяются для дробления сырья

Промышленные мельницы – помол, переработка и сортировка твердых материалов в мелкодисперсные порошковые смеси, обладающие особенными свойствами.

Оборудование загрузка сырья – выгрузка сырья прибывающего на предприятие (различными способами) и загрузка в бункерные устройства для дальнейшей переработки и смешения.

Промышленные фильтры для асфальтобетонных заводов

Также компания «ЭКО-КОМ» производит фильтровальные рукава для АБЗ. Мы обеспечиваем поставку оборудования для заводов по производству асфальта разных марок: Амманн (AMMANN); Амоматик (AMOMATIC); Бенингофен (Benninghoven); Вибау (Wibau); Клокшанский; КредМаш; Линтэк (Lintec); Марини (MARINI); Спеко (SPECO); Телтамат (TELTOMAT); НОМБУС; Алмикс (Aalmix); Эрмонт (ERMONT) и др. Наши специалисты готовы приехать на ваше предприятие для проведения замеров и проектирования фильтровальной системы под конкретные условия.

Желаете купить фильтр для очистки газов в цементной промышленности или для АБЗ? Обращайтесь в «ЭКО-КОМ»! Мы спроектируем и изготовим оборудование любой сложности, с доставкой в любой регион нашей страны!

Предлагаем вам системы аспирации для цементной пыли - проектирование, расчет, монтаж и установку. Системы очистки воздуха разных технологических исполнений, от вихревых центробежных пылеуловителей «Циклон», до мокрых пылеуловителей или рукавных фильтров. Данные пылеуловители могут применяться на бетонных заводах, цементных производствах, перевалочных цементных площадках, силосах и в прочих производствах, где цементная пыль поднимается в воздух и ухудшает рабочие условия труда и производственным процессам.

Наши надежные высокоэффективные запатентованные разработки позволяют справляться с очисткой цементной пыли при самых низких энергозатратах и самой высокой надежности устройств.

Аспирация, или же фильтровка воздуха является важной составляющей любого производства. В большинстве своем, во время работы, в воздух выходит большое количество технического мусора - пыль, опилки, стружка, газ и другие мелкие частицы.

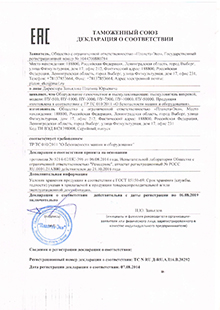

Патенты и декларации соответствия пулеуловителей

Эффективные устройства очистки воздуха залог здоровья работников на заводе

Для того, чтобы сохранять высокое качество чистоты воздуха необходимо использовать специальные фильтры и очистные устройства, способные сохранить безопасные условия работы для всех сотрудников.

Современные системы аспирации направлены на качественную очистку воздуха от различных примесей, делая его пригодным для дыхания. Они являются залогом здоровья всех рабочих производства, поэтому на серьезных предприятиях специальные фильтры просто необходимы.

Цемент является сильно пылящим порошковым материалом. Ранее для очистки использовались циклонные пылеуловители были не очень эффективны, до тех пор пока мы не разработали собственные высокоэффективные устройства.

Помимо этого, данный материал крайне негативно влияет на здоровье человека, что еще раз заставляет установить специальные фильтрационные системы.

Постоянная работа с загрязненным цементом воздухом может привести к воспалению слезных желез, серьезные проблемы с кожей, болезни легких и других слизистых оболочек (бронхит, астма). Также обилие мелкой цементной пыли в воздухе негативно влияет и на оборудование, нанося урон по отдельным деталям и устройствам в целом.

На производстве цемента есть множество этапов, связанных с выделением большого количества пыли. Среди них - сушка материалов, обжиг клинкера в специальных печах, дробление и измельчение продукта, смешение компонентов и дальнейшая фасовка.

Виды аспирационных систем применяемых в очистке цементной пыли

Виды аспирационных систем, применяемых в очистке воздуха от цементной пыли можно поделить по их типу и устройству.

Мобильные системы очистки воздуха

Мобильными аспирационными системами называются установки для работы на ограниченных участках цементных площадок. Идеально подходят для объектов, чей объем не превышает 20 тысяч м3/час.

Такая система подключается к главной вентиляционной системе, устанавливается возле источника пыли. Конструкция мобильных установок включает в себя фильтры, контейнер для сбора мусора, вентилятор, блок управления.

Можно подобрать нужную установку, подходящую по мощности и комплектации, при этом сохранить ее автономность, мобильность и относительную дешевизну всей конструкции и ее установки.

Однако подобные фильтры не смогут в полной мере оказывать очистку на конкретных технологических операциях, требуют постоянной ручной очистки от загрязнений и занимают лишнее рабочее пространство.

Стационарные системы очистки воздуха

Стационарные пылеуловители, в том числе для цементной пыли и системы газоочистки воздуха более дорогие, при этом, более эффективные. Стоимость не сможет перевесить их большую эффективность, которая с лихвой окупает все затраты.

В отличии от мобильных установок стационарные полностью заточены под конкретную задачу. Проводится тщательный анализ производственного процесса во всех мелочах, включая даже площадь помещения, особенности производства, типы пыли и множество других факторов.

Чаще всего в конструкции таких систем присутствуют несколько точек для забора воздуха с примесями, воздуховоды, основной фильтр, представленный в виде рукава, циклона или же мокрого пылеуловителя.

Кто-то может подумать, что высокая цена на установку, необходимость тратить время на проектирование и размещение конструкции, однако полная автоматизация и намного более высокий уровень производительности и очистки цемента в воздухе покрывает издержки.

Инерционные вихревые системы аспирации в очистке цементной пыли

Среди всех систем фильтрации воздуха аппараты, использующие в своей основе циклон, пользуются наибольшей популярностью в очистке воздуха от цемента. Их преимуществом является дешевизна, простое использование и обслуживание, при этом сохраняются высокие показатели очистки воздуха.

Про вихревой метод очистки

Метод очистки воздуха от цементной пыли в данном устройстве завязан на центробежной силе. Газы, содержащие примеси и требующие очистки, направляются в цилиндрическую часть установки, где и начинают совершать движение сверху вниз по наружной спирали.

Из-за центробежной силы частицы пыли отбрасываются к стенкам циклона. С помощью большой скорости движения потоков, которые в несколько тысяч раз быстрее ускорения силы тяжести, даже самые маленькие частицы по итогу движутся к стенке.

Далее весь отброшенный к стенкам цемент скатывается вниз, в пылевой бункер. Газовый поток со временем меняет свое направление, начиная поступать в осевую зону. Часть потоков снизу начинает движение вверх, а частицы остаются внизу и попадают в бункер для пыли.

Среди достоинств данных аппаратов так же можно подчеркнуть

- Отсутствие в конструкции движущихся частей;

- Работа при высоких температурах, доходящих до 500 градусов Цельсия;

- Улавливание цементной пыли в ее сухом виде;

- Улавливание абразивных материалов при защите внутренних поверхностей циклонов специальными покрытиями;

- Работа без перебоев при высоком давлении газов;

Однако, как и у любой другой системы, у инерционных вихревых систем аспирации есть свои минусы. Они плохо улавливают частицы с размерами менее 5мкм, не справляются с различными липкими загрязнениями и имеют высокое гидравлическое сопротивление.

Циклоны делятся на разные типы по своей конструкции. Метод подвода газа в аппарат подразделяет их на спиральные, тангенциальные, винтообразные и осевые.

В основном инерционные вихревые установки по очистке воздуха можно встретить на вращающихся печах для обжига цементного клинкера. Загрязнения на данном типе производства не отличаются особой сложностью, и потому вполне неплохо собираются с помощью вихревой установки.

Мокрые пылеуловители в очистке цементной пыли

Мокрые пылеуловители занимают среднее положение среди различных фильтров. Они пользуются популярностью на различных производствах, начиная с горнодобывающих и заканчивая производством цемента.

Аппарат состоит из цилиндрического корпуса, специального вентилятора, насоса для прокачки очищающей жидкости, камеры для мусора - шлама, завихрителя, патрубков для входа и выхода, водяного трубопровода и форсунка для орошения.

Принцип действия устройства завязан на жидкостном улавливании загрязненного цементом воздуха методом связывания пылевидных компонентов. Специальная техническая вода распыляется внутри камеры (цилиндра) установки, где встречается с взвешенными в воздухе частицами.

Своей конструкцией они похожи на циклонные пылеуловители, однако наличие подачи жидкости отделяет их.

Частицы цементной пыли оседают на жидкости, образуя шлам - отход для дальнейшей утилизации.

Различают такие фильтры по конструкции - начиная от способов ввода специальной жидкости в камеру устройства и заканчивая затратами на энергию от использования прибора.

Существует несколько наиболее популярных типов аппарата

- Пенные скрубберы - весь мусор накапливается в нестабильной пене, которая накапливается на перфорированных тарелках;

- Циклоны с падающей пленкой - устройство имеет дополнительные системы для подачи жидкости в цилиндр и вывода отработанной жидкости (шлама);

- Циклон - воздушные потоки внутри разгоняются, после чего оседают в образовавшемся микротумане.

- Насадочные колонны - применяются для нейтрализации и вывода из воздушных масс газов, паров или же дымов, имеющих большую токсичность;

Так же в мокрых системах аспирации цементной пыли все мокрые пылеуловители делят на группы полых, насадочных и тарельчатых устройств. По принципу действия механические, центробежные или ударно-инерционные.

Степень очистки при использовании мокрых пылеуловителей практически достигает 100%. При этом установка остается простой в эксплуатации и не нуждается в постоянном ремонте и обслуживании.

Однако при этом постоянно выделяется шлам, из-за которого необходима очистка сточных вод. Помимо этого, пылеуловитель страдает коррозией от агрессивных газов.

Повышенная эффективность и автоматизация пылеуловителей

Размеры конечного продукта и его конструкция могут различаться в зависимости от особенностей производства. На его форму влияет необходимая мощность, требования к производительности, особенности загрязнения воздушных масс и состав примесей.

Мокрые пылеуловители можно встретить на производстве, связанном с цементом. Такие установки чаще всего находятся в паре с еще одной системой фильтров, например с рукавными. Мокрые фильтры направлены на очистку воздуха от песка или известняка.

Такая последовательная установка сразу нескольких фильтрационных систем хоть и обходится дорого, но при этом позволяет добиться наилучших показателей очистки всего воздуха.

Рукавные фильтры в очистке цементной пыли

Чаще всего на производствах, связанных с мелкодисперсной пылью, устанавливают рукавные фильтры, потому, как только они могут обеспечить максимально качественную очистку воздуха.

В основе механизма очистки лежит специальный мешок, выполненный из современных материалов. Через него проходит большой объем воздуха, и вся пыль остается внутри.

Однако пыль может создать затор в системе, что негативно скажется на ее работе и приведет к снижению производительности. Для избежания затора мешок периодически продувается сжатым воздухом, сохраняя качество фильтрации на высоком уровне.

Габариты конструкции могут различаться и полностью зависят от особенностей производства. Для каждого элемента создается наиболее подходящая система фильтрования воздуха, что позволяет получать наивысший результат.

Рукавные фильтры используются наиболее часто на производствах, требующих очистки от цементной пыли. Современные материалы, использованные в тканевом рукаве, позволяют практически полностью очистить воздух от мелкодисперсной пыли, при этом не боясь ее абразивного воздействия.

Такие фильтры можно разместить как на силосе цемента, так и на бункере или же на оборудовании, осуществляющем его перевалку.

Как происходит установка аспирационных систем

На сегодняшний день большинство производств, связанных с цементном и бетонной пылью, так или иначе заинтересованы в установке специальных систем аспирации от цементной пыли. Причины на это разные - забота о здоровье сотрудников, защита природы от лишних загрязнений или же невозможность работы производства без фильтрации отходов.

На конечный вид системы фильтрации воздушных масс влияет целый ряд факторов - особенности производства, сфера промышленности, виды загрязнений и многое другое.

Некоторые процессы требуют комбинирования различных систем аспирации для качественной очистки воздуха от опасных цементных примесей, способных навредить сотрудникам или же окружающей среде.

Звоните сегодня и пользуйтесь акциями и скидками

Узнавайте о скидках по телефону!

Заказать консультацию

При применении рукавных тканевых фильтров очистка воздуха составит 99% и более. Когда запылённый воздух проходит через ткань, пыль задерживается на фильтрующем материале. Обычно в тканевых фильтрах используется лавсан, нитрон, реже – капрон или фильтр-сукно.

Принцип действия таких фильтров следующий: очищаемый воздух проводится через воздуховод к газораспределительному коробу бункера, где опускается в нижнюю часть бункерного короба, откуда впоследствии поступает в рукава. При прохождении через ткань воздух очищается, а пыль задерживается на внутренней поверхности фильтровального рукава. Очищенный воздух выходит в межрукавное пространство, а затем выносится в коллектор.

Регенерация ткани производится за счёт встряхивания и обратной продувки рукавов. Когда это происходит, секция, в которой производится регенерация, отключается от секции с очищенным воздухом.

В рукавных фильтрах малой производительности имеется два механизма встряхивания и переключения клапанов. Оба этих процесса производятся электродвигателем через редуктор. Встряхивание каждой секции производится после 9 минут работы и занимает 1 минуту.

Продувка рукавов осуществляется вентилятором, установленным на одном валу вместе с электродвигателем. Продуваемый воздух проходит в секцию из коллектора, затем поступает через ткань в направлении, обратном к потоку очищаемого воздуха, после чего оказывается во внутренней полости фильтровальных рукавов. Во время регенерации ткани пыль выводится в специальный бункер, откуда может быть транспортирована к шлюзовому затвору.

Нагрузка на фильтрующий материал и пропускная способность рукавных фильтров зависима от состава пылевых смесей. Средняя скорость фильтрации обычно составляет не более 1-1,5 м/мин.

Сопротивление пылеуловителя обусловлено материалом, из которого сделаны рукава, типом газопылевой смеси, а также влажностью воздуха или иными факторами.

Применение и модели тканевых фильтров

В настоящее время рукавные фильтры применяются на производстве цемента. Их конструкция позволяет внедрять их на любой стадии переработки материала. Также рукавные фильтры могут быть установлены на предприятиях деревообработки.

НПП «Планета-ЭКО» предлагает приобрести на ваше производство фильтры серии ФВК или ФВ (ФВК-90, ФВ-90), а также фильтры серии ФР и ФРМ (ФР-20).

Звоните сегодня и пользуйтесь акциями и скидками

Узнавайте о скидках по телефону!

Заказать консультацию

Одним из наиболее эффективных и универсальных видов пылегазоочистного оборудования являются промышленные рукавные фильтры. Они относятся к пылеулавливающим устройствам «сухого» типа и применяются в таких индустриальных отраслях:

- металлургия;

- энергетика;

- химическая промышленность;

- производство строительных материалов (бетон, цемент и т. д.);

- горнодобывающая сфера;

- деревообрабатывающие предприятия и др.

Роль фильтрующего элемента в них выполняют специальные рукава, изготовленные из нетканого иглопробивного материала. На сегодняшний день производство рукавных фильтров осуществляется из различных материалов. В компании «ЭКО-КОМ» можно заказать изделия из полипропилена, полиэстера, полиакрилонитрила, поливинилсульфида, m-Aramid (Nomex), полиимида, политетрафторэтилена, стекловолокна.

Классификация рукавных фильтров, их конструктивные элементы

Основной критерий, по которому различают данные фильтры, это конфигурация рукава. Они бывают двух видов:

- Круглые – устанавливаются в устройствах с вертикальным расположением рукавов.

- Эллиптические – также могут использоваться и в оборудовании с горизонтальным размещением рукавов.

В общем случае рукавные фильтры для промышленности состоят из таких конструктивных элементов:

- круглый или прямоугольный корпус;

- распределительная камера;

- фильтрующие элементы;

- перфорированная пластина;

- бункер для сбора пыли;

- камера для чистого воздуха.

Поток загрязненного воздуха поступает в первую камеру, далее он проходит через ткань рукавов, где и происходит фильтрация. При этом излишек твердых частиц осыпается в специальный конусообразный бункер. Чтобы процесс удаления пыли был более интенсивным, рукава периодически встряхивают. Во время встряхивания подача воздуха прекращается на непродолжительное время. Таким образом, процесс фильтрации происходит практически непрерывно.

Преимущества промышленных рукавных фильтров

Рукавные фильтры для очистки воздуха от пыли эффективно удаляют фракции размером 0,1…100 мкм. Оборудование, изготовленное из высокотемпературных материалов (политетрафторэтилен, полиимид), способно работать при температуре до 260°C. При этом степень очистки достигает 10 мг пылевой взвеси на кубический метр, при изначальных показателях 100 г/м 3 (до очистки).

Главными преимуществами рукавных фильтров считаются:

- Универсальность – они одинаково хорошо работают при разных условиях, а потому широко применяются в различных промышленных отраслях.

- Возможность изготовления фильтра под конкретный запрос.

- При необходимости осуществляется дополнительная обработка фильтров – антистатическая, искростойкая, водо- и маслостойкая, кислотостойкая и др. Обработка выбирается в зависимости от условий эксплуатации оборудования.

- Длительный срок службы – минимум 2-3 года, а в отдельных случаях 6 лет и более.

Купить рукавный фильтр с требуемыми параметрами по доступной цене можно в компании «ЭКО-КОМ». Мы изготавливаем фильтровальное оборудование различной конфигурации под любые технологические запросы. Доставка осуществляется по всей территории России!

В процессе производства и работы технологического оборудования часто возникают сложности с образованием пыли. Данная проблема не обошла стороной горнодобывающие, металлургические, цементные, мукомольные, химические производства и предприятия. Для сохранения здоровья рабочих, минимизации выбросов в атмосферу и продления срока службы станков и агрегатов необходимо очищать воздух и газы от пыли. Среди множества видов пылеулавливающего оборудования широкое применение, благодаря эффективности очистки и универсальным характеристикам, получили рукавные фильтры. В данном материале мы расскажем о принципах работы рукавных фильтров, основных технических характеристиках, схеме конструкции и устройстве. Также можно ознакомиться со статьей по рукавным фильтрам для очистки газов

Устройство и схема

Устройство рукавных фильтров их технические характеристики незначительно отличаются у разных производителей. Основные блоки и принципиальная схема конструкции состоит из следующих элементов:

- Камера грязного газа

- Камера чистого газа

- Корпус рукавного фильтра

- Монтажная плита (разделительная плита между чистой и грязной камерой)

- Фильтровальные рукава

- Система регенерации с ресиверами, пневмоклапанами, продувочными трубами

- Бункер с устройством выгрузки уловленной пыли и опорами

- Система автоматики управления

Конфигурация фильтра отличается в зависимости от условий эксплуатации и может быть дополнена площадками обслуживания, системой автоматической выгрузки бункера, пневмо или вибро системой сводообрушения бункера, системой аварийного подмеса наружнего воздуха для снижения температуры. В случае расположения оборудования на улице, во избежание образования конденсата на корпусе, фильтр оснащается обогревом пневмоклапанов и бункера, а так же теплоизоляцией.

Для фильтрации взрывоопасной пыли, например при производстве муки, цемента, угольных предприятиях, фильтры изготавливаются во взрывозащищенном исполнении. Взрывозащищенное исполнение рукавного фильтра предполагает использование фильтровальных рукавов с антистатическим покрытием, что предотвращает образование статического заряда на поверхности фильтрующего материала. Так же на корпусе фильтра устанавливаются взрыворазрывные мембраны, которые высвобождают избыточное давление в случае взрыва.

Фильтровальный материал рукавов подбирается исходя из особенностей фильтруемой среды, свойств и дисперсности пыли. Основные материалы, используемые в рукавных фильтрах: полиэстер (PE), мета-арамид (AR), полиимид (P84), стекловолокно (FG), политетрафторэтилен (PTFE), полиакрилонитрил (PAN), полифениленсульфид (PPS) и другие.

Принцип работы

Принцип работы рукавныйх фильтров основан на прохождении грязного воздуха через поры нетканного фильтрующего материала. Запыленный воздух по газоходу через входной патрубок попадает в камеру грязного газа и проходит через поверхность фильтровальных рукавов. Пыль оседает на фильтрующем материале, а очищенный воздух попадает в камеру чистого газа и затем удаляется из фильтра. По мере накопления пыли на поверхности фильтрующего материала возрастает сопротивление движению воздуха и снижается пропускная способность фильтровальных рукавов. Для очистки рукавов от уловленной пыли осуществляется их регенерация сжатым воздухом или вибровстряхиванием, в зависимости от метода регенерации рукавного фильтра. Сброшенная с рукавов пыль попадает в бункер накопитель и через устройство выгрузки удаляется. Подробнее про импульсную продувку рукавных фильтров.

Импульсная регенерация фильтров производится предварительно подготовленным сжатым воздухом класса 9 по ГОСТ17433-80 давлением от 4 до 8 Бар. Расход сжатого воздуха индивидуален для каждого фильтра и отражен в технических характеристиках. Регенерация рукавов происходит в автоматическом режиме по таймеру или сигналу о перепаде давления (по дифманометру), без остановки работы фильтра.

Замена рукавных фильтров

Замена неисправных фильтров, как и монтаж новых, выполнятся в соответствии с проектной документацией и условиями эксплуатации очистительной системы.

При замене необходимо учесть следующее:

- плотность пыли;

- производительность фильтрующего устройства;

- место установки;

- качество и дисперсность пыли;

- параметры рабочей среды;

- степень очистки.

При выходе из строя одного рукава в батарее, существует возможность отключить его, не меняя. Для этого необходимо закупорить фильтр по уровню трубной решетки. Снимать каркас или продувочную трубку при этом не требуется.

Смена рукваного фильтра должна выполняться специалистами.

Рукавный фильтр нуждается в замене в случае, если наблюдается его полный износ или снижается эффективность регенерации. Если в стенках фильтра образовались сквозные отверстия, в этом случае замена выполняется раньше установленного времени. Когда же требуется полная замена узла, проводятся следующие действия:

- Перекрываются входные и выходные заслонки отсека в случае, если того требует конфигурация устройства;

- Через смотровой люк снимается продувочная труба, которая подведена к заменяемой части батареи.

- Отсоединяется каркас рукава;

- Рукав удаляется путем поднятия его по трубной решетке, либо опускания его в пылесборный бункер. В последнем варианте фильтр удаляется из отсека через смотровой люк;

- Новый рукав монтируется в обратном порядке. После присоединения закрепляется каркас, подключается продувочная трубка. После выполненной замены проводится пробный пуск устройства, чтобы проверить его исправность и функциональность.

Для замены фильтра лучше приглашать специализированную организацию, сотрудники которой имеют опыт проведения работ по обслуживанию рукавной системы фильтрации.

Преимущества и недостатки

Благодаря универсальности своей конструкции, а так же широкой опциональности рукавные фильтры имеют массу преимуществ и нашли широкое применение в различных отраслях. Одним из достоинств является то, что они легко встраиваются в технологическую линию, могут быть адаптированы под условия стесненных габаритов. Среди пылеуловителей сухого типа рукавные фильтры имеют наиболее высокую степень очистки – до 99%. Имеют сравнительно низкие эксплуатационные затраты, которые ограничиваются регламентной заменой фильтрующих рукавов один раз в 2-3 года (данный срок зависит от агрессивности среды, температуры и влажности) и периодической заменой пневмоклапанов. Рукавные фильтры могут так же эффективно функционировать в условиях суровой зимы с температурой наружного воздуха до -60С, как и в отапливаемом помещении, что можно отнести это к безусловным достоинствам.

При этом существуют и недостатки рукавных фильтров. Один из них это необходимость подвода сжатого воздуха, к которому имеются особые требования. Например для больших фильтров, обеспечивающих фильтрацию 150-200 тыс. м3/ч загрязненного газа, необходима подача сжатого воздуха в объеме 4000 л/мин. Для некоторых фильтров необходимо применение рукавов из мета-арамида, стекловолокна, полиимида и других дорогих материалов, от правильности подбора которых зависит срок их жизни. Ошибки в подборе фильтрующего материала влекут за собой значительное увеличение стоимости эксплуатации всего оборудования. Фильтровальный материал рукавов подбирается исходя из особенностей фильтруемой среды, свойств и дисперсности пыли. Основные материалы, используемые в рукавных фильтрах: полиэстер ( PE ), мета-арамид ( AR ), полиимид ( P 84), стекловолокно ( FG ), политетрафторэтилен ( PTFE ), полиакрилонитрил ( PAN ), полифениленсульфид ( PPS ) и другие.

Читайте также: