Изготовление стекол из поликарбоната

Обновлено: 14.05.2024

Изготовление ветровых стекол из оргстекла - сложный и трудоемкий процесс, включающий в себя много стадий и технологических циклов производства, если мы говорим о изогнутых формах. Такие стекла изготавливаются методом формовки в двух и реже в трех плоскостях. Последний вариант является крайне редким из-за необходимости изготовления специальной формы для вакуумного формования. Если у Вас простые стекла без изгибов или изгибы идут прямыми сегментами, то это упрощает задачу и для изготовления потребуется шаблон или точные размеры для резки с метками где идут сгибы. Такой вид операций не является сложным и будет самым доступным вариантом. Но все же в большинстве случаев это формовка под радиус с последующей подрезкой оттиска в желаемый габарит. Для придания изделию эстетического вида торцы материала можно зашлифовать и при необходимости сделать их глянцевыми. При отсутствии у заказчика старого образца, для начала работ потребуется чертеж или хотя бы сам профиль, куда вставлялось ветровое стекло. В дополнение к изогнутому ветровому стеклу можно заказать и простые лекальные элементы, которые идут, как правило, по бокам кормы катеров и моторных лодок. Если идет речь о ветровых стекол для мотоциклов и другой мототехники, то тут может подойти вариант с креплением листа в "натяг" при возможности закрепить плоское стекло по рамке или каркасу. При данном варианте используется только монолитный поликарбонат, так как он пластичней, более ударопрочный и лучше крепится при таком подходе.

Мы производим ветровые стекла для:

- мотоциклов;

- чопперов;

- катеров;

- яхт;

- квадрациклов;

- багги;

- моторных лодок;

Работаем как с радиусными формами так и с 3D !

Приносите свои образцы, чертежи, макеты, зарисовки! Для реализации самых неординарных идей у нас есть все необходимое: производственные цеха, оборудованные новейшими, современными станками, кадровый состав, сформированный из опытных, высококвалифицированных инженеров и дизайнеров. Они успешно решают любые технологические задачи. Обладают мастерством обычной и вакуумной формовки, лазерной/фрезерной гравировки, резки, гибки, склейки, полировки. Изделия по индивидуальному проекту всегда оригинальны, нетипичны и полностью соответствуют требованиям заказчика!

Преимущества ветровых стекол из акрилового листа

- Прочность.

- Легковесность.

- Стойкость к UF-лучам и влаге (дождю, снегу).

- Выдержка к брошенным камням и иным предметам.

- Экологичность.

- Высокие технические характеристики.

- Долговечность.

«Антейплекс»- большой опыт в обработке оргстекла!

25 лет мы занимаемся освоением и разработкой новых способов обработки листовых пластиков!

Если установить линзы на стоковую оптику с рифленым стеклом, то толку от них маловато будет, так как весь эффект фокусировки светового потока будет испорчен рефлекторным «узором» стекла. И поэтому пришлось делать идеально прозрачное стекло. Как всегда был выбор – зашлифовать и заполировать старое стекло, или сделать с помощью вакуумной формировки поликарбонатное стекло. Конечно были свои «за» и «против». Главными преимуществами поликарбоната есть ударопрочность и легкость, стекла – лучшая пропускная способность светового потока. К недостаткам поликрбоната можно отнести – склонность со временем к помутнению в структуре материала и легкого образования мелких царапин в последствии механического воздействия, недостатком стекла есть хрупкость. И так взвесив все преимущества и недостатки, я сделал выбор в пользу поликарбонатного стекла.

Для начала я купил 1м2 поликарбоната толщиной 3мм, ошибочно думал, что этого достаточно для себя и для друзей) но как показала практика пока я научился делать стекла все стратегические запасы поликарбоната уже подходили к концу) Чтобы из простого поликарбонатного листа получилось полноценное стекло на фару, нужно было освоить вакуумную формировку изделий из поликарбоната. На первый взгляд все казалось очень просто – сколотить ящичек с дырочками, подсоединить к вакуумной установке, подогреть поликарбонат до нужной температуры, сделать матрицу из стекла, накрыть листом поликарбоната, и вуа-ля – все готово! Но не тут то было!) Первой проблемой с которой мне пришлось столкнутся – это недостаток вакуума который создавал пылесос, пришлось от него отказаться, как оказалось лучший способ достать хороший вакуум -4атм это подсоединиться к впускному коллектору компрессора, что я и сделал. Вторая проблема с которой я столкнулся была температура нагрева поликарбоната. При недостаточном нагреве поликарбонатного листа изделие не поддавалось вакуумной формировке, а при перегреве поликарбонат мутнел в своей структуре, что приводило поликарбонат в негодность. Пришлось вычислять время нагрева которого было бы достаточно чтобы поликарбонат поддавался формировке, проведя несколько экспериментов эта проблема исчезла.

Ну как же линзы без «ангельских глазок»? Вообще никак) И тут опять началось горе от ума) Сначала думал установить «холодный неон» с инвертором, но надежность конструкции вызывала сомнения. Потом пробовал установить диодную ленту, но вид у фар был как у ёлки в новогоднюю ночь. Затем в голову пришла идея использовать пластиковою трубку которая легко формируется под воздействием температуры, и установить по краях два диода через сопротивление, этот вариант в моем случае самый оптимальный – и яркость достаточная, и эстетическая сторона не страдает.

Установив линзы и «ангельские глазки» в фары накрыл поликарбонатным стеклом, на которое предварительно нанес стекольный клей, дал чуток подсохнуть, и вот собственно и готовый результат)

Мы изготавливаем стекло для спецтехники как по стандартным данным так и по чертежам заказчика. Для изготовления стекла используется специальный пластик стойкий к истиранию и обладающий высокой ударной прочностью. Технология производства заимствована у европейских лидеров и является инновационной для России.

Изготавливаем стекла любой модификации для кабин:

- вилочных погрузчиков Hyundai, Heli, Komatsu, Cat, Toyota, Doosan, Chery и других марок;

- экскаваторов марки JBC, Volvo, Hitachi, Komatsu, Caterpillar, Hyundai и др.;

- мини-погрузчиков Volvo, Forway,Case, Bobcat и др. ;

- кабин кранов МКТ-25, QTZ, XCMG и др.;

- стекла для кабин лесозаготовительной техники: форвардеров, харвестеров.

Возможно изготовление стекла по индивидуальному заказу.

Стекла вида:

- лобовые стекла для спецтехники;

- задние стекла для кабин спецтехники;

- боковые стекла для спецтехники;

- стекла для дверей спецтехники.

Все изготавливаемые нами стела изготовлены в строгом соответствии с геометрией оригинального стекла.

Замена стекла гораздо экономичнее, чем менять кабину полностью.

Мы гарантируем продукцию с высокими техническими характеристиками и требованиями. Автостекла для спецтехники проходят жесткий контроль, так как от исправности спецтехники и качества оборудования зависит здоровье рабочих и производство в целом. Изготовление стекол для спецтехники осуществляется профессионалами на качественном оборудовании.

Заказывая автостекла на спецтехнику у нас, вы можете выбрать вид стекла исходя из его преимуществ:

- материал устойчив к мелким механическим повреждениям (царапины,шероховатость);

- материал практически невозможно разбить;

- светопропускная способность прозрачного монолитного поликарбоната достигает 90%;

- вес монолитного поликарбоната вдвое меньше силикатного стекла и на 57% легче алюминия;

- устойчивость к значительным перепадам температур;

- монолитный поликарбонат стоек к химическим воздействиям;

- теплоизоляционные свойства этого материала выше, чем у традиционного стекла.

Мы производим стекло из материала прямого поставщика оригинальных стекол для спецтехники.

Caterpillar ®, Komatsu ®, Volvo Construction ®, Hyundai ®, Link Belt ®, Hitachi ®, Allison Transmission ® , JCB ®, Kubota ® , Challenger ®, Case IH ®, John Deere ® , Massey Ferguson ®, Cummins ® , Detroit Diesel ®, Deutz ®, Perkins ®, Cummins ® B & C , Yanmar Caterpillar ®

Поликарбонат – наиболее востребованный строительный материал, который используется не только для обустройства гражданского и производственного сектора, но и в машиностроении. Ведь уже несколько лет, как промышленность старается минимизировать использование стекла, так как акрил в 200 раз прочнее и безопасней, при этом не уступает в своих функциональных особенностях. Вот поэтому все чаще опытные автолюбители предпочитают фары из полиэфира угольной кислоты. В обзоре мы решили рассказать, как делаются фары из поликарбоната.

Спрос

Изготовление фар из поликарбоната – это превосходный маркетинговый ход, который существенно повышает первоначальную стоимость автомобиля. Одно из самых важных требований, которое предъявляется материалу для изготовления фар – это прочность. Как говорилось выше, поликарбонат в 200 раз прочнее и долговечней. А если вспомнить качество дорожного покрытия, то поликарбонат стает фаворитом.

В случае небольшого ДТП передняя или задняя часть автомобиля страдает первой. Чаще всего фары разбиваются, а их замена требует существенных денежных вложений. В отличие от стекла, поликарбонатные изделия остаются целыми. При этом сохраняют свои функциональные свойства при температуре от — 50 до + 100 градусов Цельсия.

Последовательность изготовления

Для изготовления фары из поликарбоната своими руками вам не потребуются дорогостоящие специальные инструменты. Если вы сомневаетесь в своих способностях, то можете обратиться в СТО, там вам индивидуально подберут фары для вашей модели автомобиля. Последовательность проектирования:

- Производимдемонтажиразбираемготовуюфару, вынимаем стекляннуюповерхность. Наданномэтапенедолжновозникнутьсложностей, таккакбольшинстводеталей крепятсянаклипсах. Нобываютслучаи, чтоизделие закрепленогерметиком. Вданномслучаенеобходимохорошоразогреть деталь иотчиститьотслояклея;

- Делаем«болван» илислепок. Изготавливаеманалогичнуюдетальприпомощигипса. Заливаемегоповсемупериметрувогнутойповерхности. Послечегодостаемгипсовый слепок. Теперьприступаемкукладке3-хслоевстеклотканиипромазываемэпоксидной смолой. Готовыйслепокпотребуетсяпоместитьподвакуумдлядальнейшего застывания (длительностьнеменее24часа). Послеокончательногозатвердения снимаемвсенеровностисформы;

- Термическаяобработкаакриладляформированиядеталипослепку. Нагреваемдуховкудо190градусов. Передэтимизготавливаемформуизвосьмиреек, которые закрепленымеждусобойсаморезами. Вполученнойформезажимаемлистиз стеклоткани. Защитнуюпленкунеобходимоснятьпереднепосредственнымнагревом, таккакиз-застатическогоэлектричествамогутпоявитьсякрапленияпылии т.п. Ждем, покаполикарбонатполностьюнепровиснет. Послечегобыстроизвлекаем егоиздуховогошкафаиодеваемнаготовую матрицу. Можнотакжевоспользоватьсявакуумным насосом. Чемменьше паразитныйобъемоткачки — темлучше. Чембольшересивер — темлучше. Герметичностьиспользованнойвакуум-системыдолжнабытьмаксимальнополной;

- Подготовкаиустановкадеталидлядальнейшегоиспользования. В заключительнойстадииизготовленияфары своимируками, вампотребуетсяпроизвестишлифовальныеработы, атакжеустановитьготовоеизделиенаавтомобиль.

Изготовление стекол фар из поликарбоната менее кропотливо как это может показаться на первый взгляд. Длительность изготовления акрила составляет около одного часа, не считая застывания формы под прессом.

Преимущества и недостатки

Автомобильные изделия из поликарбонатного вещества пользуются большим спросом. Многие зарубежные производители изготавливают передние детали машин не твердыми, для чего применяется поликарбонат. Ведь на сегодняшний день есть ряд определенных постановлений о безопасности пешеходов, где сказано, что передняя часть автотранспорта не должна быть изготовлена из твердых материалов.

Помимо всего сказанного можно выделить такие положительные свойства:

- Приналичиисоответствующихинструментовможностекладляфаризполикарбонатасделатьсвоимируками;

- Вслучаеотсутствиянавыковвсфереизготовленияимонтажаполикарбоната, можнообратитьсявавтомастерскую, стоимостьизделиядоступнакаждомуавтолюбителю;

- Стойкиекразличнымвидаммоющихсредств;

- Долговечностьизделиязаключаетсявспециальнойзащитнойпленке, которая непосредственнонаноситсянаполикарбонатноеизделие. Даже, еслисовременемпленкастанетпрофнепригодной, изделиепродолжаетслужитьнеодингод;

- Вслучаеобнаружениямелкихцарапин, срокэксплуатацииможноувеличитьблагодарянаждачнойбумаге, полироли, абразивнойпастыит.п.;

- Высокая ударопрочность. Выдерживаетсильныеударыметаллическимпредметом.

Ряд недостатков фар из поликарбоната:

- Непротивостоитультрафиолетовымлучам. Со временемизделиежелтеетимутнеет, снижаяпроходимостьизлучаемогосвета;

- Неможетпротивостоятьщелочнымвеществам;

- Вмалойстепенимогутрастворятьсявсложныхэфирах, кетонеивароматическомуглеводороде.

Подведем итоги

В данной статье мы стремились рассказать о наиболее востребованном материале для производства фар — поликарбонате. Ведь его функциональные особенности ничем не уступают стеклу. Помимо всего спроектировать их можно своими руками в течение одного дня, качество и внешний вид которого будет не хуже чем на фото в глянцевых журналах.

Ветровое стекло на моторных лодках, яхтах, катерах выполняет сразу несколько важных функций. Оно не только защищает пассажиров и водителя от брызг и ветра. Остекление придает судну индивидуальный облик, служит важнейшим элементом дизайна катера. Изношенное или некачественно изготовленное ветровое стекло катастрофически портит внешний вид судна. И наоборот: новое, прозрачное или тонированное, глянцевое остекление преображает водный транспорт, делает дизайн более современным и стильным. Но стоит понимать: далеко не каждое ветровое стекло способно правильно выполнять свои функции.

К сожалению, многие производители с целью экономии используют некачественные материалы и нарушают технологию производства, за счет чего показатели долговечности, надежности и эстетики остекления значительно снижаются. Такие ошибки никогда не совершает компания «АкрилШик». Мы занимаемся изготовлением лобовых стекол на лодки и катера из оргстекла (акрила) и монолитного поликарбоната высочайшего качества, материалы поставляем от лучших европейских производителей. Все операции по изготовлению ветровых стекол на лодки, яхты, катера выполняются на нашем собственном производстве в полном соответствии с требованиями заказчика. Если вы решили купить ветровое стекло, выбирайте надежного производителя.

Преимущества поликарбонатных и акриловых ветровых стекол для катеров, яхт, лодок

Поликарбонат и оргстекло – полимерные материалы, термопласты с отличными оптическими и механическими свойствами. Для изготовления нестандартных ветровых стекол для лодок, яхт, катеров мы используем эти материалы по нескольким причинам:

- поликарбонатное и акриловое остекление катера устойчиво к воздействию воды, соли, ультрафиолета, перепадам температур;

- прочные ветровые лодочные стекла из поликарбоната и оргстекла могут иметь минимальное количество ребер жесткости и перегородок;

- поликарбонат и оргстекло прекрасно пропускают свет, остекление предоставляет полноценный обзор;

- ветровые стекла из поликарбоната и оргстекла не мутнеют с течением времени, сохраняют свою прозрачность на протяжении всего срока эксплуатации;

- остекление обладает высочайшей прочностью, устойчивостью к динамическим нагрузкам;

- материалы не склонны к осколочному разрушению, поэтому даже в случае аварийных ситуаций исключен риск травмирования осколками;

- поликарбонатные и акриловые лобовые стекла для лодок, яхт, катеров имеют относительно небольшой вес, не создают чрезмерных нагрузок на корпус транспортного средства и не снижают его маневренности;

- поликарбонат и оргстекло отлично формуются в нагретом состоянии, поэтому форма остекления может быть любой;

- остекление может быть как прозрачным, так и тонированным.

![]()

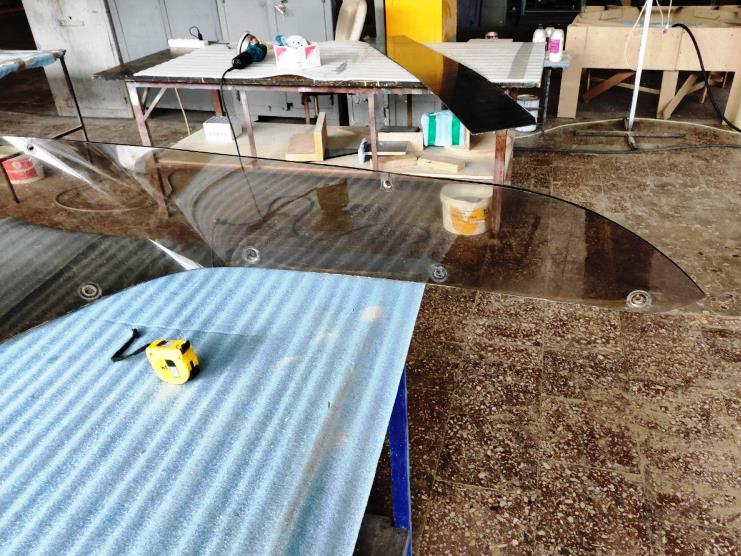

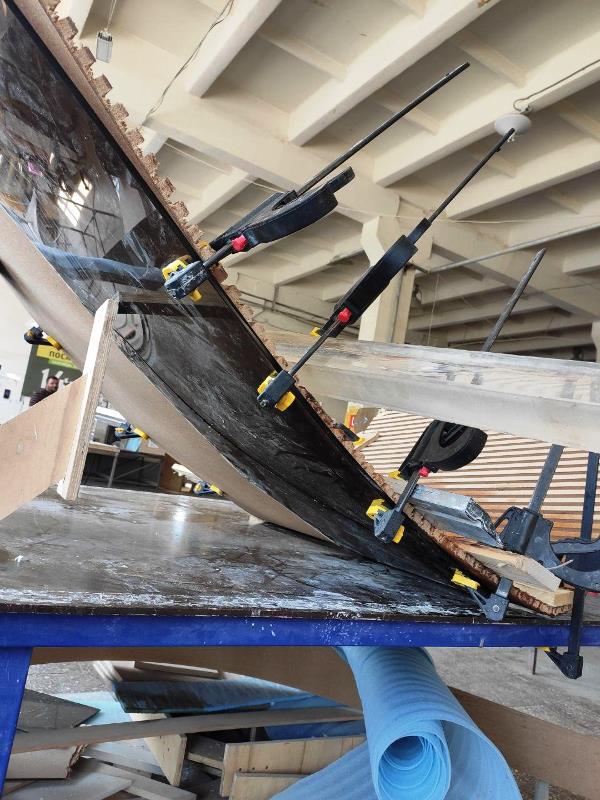

Наша работа: изготовление формованного стекла на катер

Наша компания реализовала проект по изготовлению лобового стекла для катера. Старое стекло было разбито и изношено, клиент обратился к нам для полной замены остекления. В качестве материала выбрано прозрачное органическое стекло Altuglas SMOKE Colours производства Франции толщиной 10 мм с черной тонировкой. Особенность этого материала – он может быть тонирован в любой цвет, при этом сохраняя высокую прозрачность. Конструктив остекления состоит из двух стекол, полная длина дуги – 2200 мм, высота – 480 мм.

Этапы реализации проекта:

- Раскрой акрила на станке с ЧПУ по сложному контуру.

- Изготовление деревянных формовочных матриц, конфигурация которых повторяет контуры готовых стекол. Матрицы изготовлены по лекалам, в качестве которых мы использовали старые разбитые стекла - для этого нам потребовалось их склеить.

- Термоформовка акриловых заготовок на матрицах.

- Упаковка стекол, доставка на объект, установка остекления на катер.

Также вы можете ознакомиться с другими работами нашей компании:

Антиабразивный поликарбонат для лобовых лодочных стекол

Специальные марки монолитного поликарбоната обладают усиленными антиабразивными свойствами. Устойчивость к воздействию мелкодисперсных абразивных частиц достигается за счет специального ламинирующего покрытия. Материал не царапается, не мутнеет, в результате постоянных механических воздействий не образуются царапины. Антиабразивный поликарбонат обладает такими же механическими свойствами, как поликарбонат без покрытия, но значительно лидирует по поверхностной прочности. Из этого материала можно изготавливать детали сложной формы, подвергать заготовки термоформовке и холодной гибке. Антиабразивный поликарбонат имеет отличные оптические свойства, обладает стойкостью к химическим воздействиям и соли, что особенно важно для морских катеров.

На протяжении многих лет антиабразивное остекление сохраняет свою идеальную прозрачность, блеск и чистый глянец. Если Вы хотите оснастить свой катер, лодку или яхту долговечным остеклением, смело выбирайте антиабразивный поликарбонат. Наша компания использует в своей работе поликарбонат с антиабразивными свойствами отменного европейского качества.

Конструкция ветрового стекла для катера, моторной лодки, яхты

Качественное ветровое стекло и служит надежным функциональным элементом и гармонично вписывается в общую дизайнерскую концепцию водного транспортного средства. Конструкция состоит из одной или нескольких формованных панелей. Стыки между панелями и верхняя окантовка изготавливается из алюминиевого, стального или стеклопластикового профиля. Окантовка имеет закругленную форму для удобного обхвата рукой. Нижняя часть профиля используется в качестве направляющей для монтажа остекления. Для обеспечения герметичности стык стекла и профиля уплотняется полиуретановой вставкой. При необходимости, если этого требует конструкция, остекление оснащается дополнительными ребрами жесткости, открывающейся дверцей на петлях из нержавейки. Конструктивные особенности лобового стекла могут варьироваться в зависимости от модели транспортного средства. Существует три конструктивные схемы лодочных стекол:

- Стандартные ветровые стекла. Для замены стекла изготавливается полный аналог заводского изделия по чертежам либо по лекалу, в качестве которого используется поврежденное стекло. Монтаж такого остекления не требует внесения изменения в посадочные места. В комплектацию входит не только остекление, но и металлическая рамка, все необходимые монтажные элементы. Стандартные стекла поставляются полностью укомплектованными для установки.

- Ветровые стекла с калиткой. Остекление оснащается центральной калиткой для выхода на носовую часть лодки. Дверца монтируется на петлях. Это модернизированный конструктив, благодаря которому водное транспортное средство становится более современным, функциональным и комфортным. Открывающиеся элементы имеют удобные фиксаторы и уплотнители для герметичного закрывания. Во избежание протечек в местах стыка профиля и стекла размещаются резиновые прокладки. Часто остекление оснащается стойками-поручнями, за которые можно держаться во время морской прогулки. Поручни придают конструкции дополнительную жесткость.

- Лобовые стекла в заводскую рамку. Остекление изготавливается для установки в существующую заводскую рамку строго под ее размеры. В комплект поставки входит только стекло нужных размеров и уплотнительные элементы.

Изготовление лобовых стекол для лодок, яхт, катеров на заказ: технология термоформовки

Используя технологию термической формовки, листовому поликарбонату и оргстеклу можно придать любую форму – полусферическую, линзообразную, изогнутую, цилиндрическую. Мы используем несколько технологий термоформовки листов:

- Формовка на матрице в печи. Лист укладывается на матрицу, конфигурация которой повторяет контуры остекления. В печи заготовка нагревается, становится пластичной и принимает форму матрицы. Технология чаще всего применяется для работы с крупногабаритными конструкциями. На нашем предприятии функционирует большая печь, предназначенная для формовки крупногабаритных заготовок.

- Выдувание. Лист фиксируется по периметру на матрице, снизу-вверх на заготовку подается мощный поток нагретого воздуха, материал становится пластичным и приобретает форму полусферы. Регулируя уровень давления, можно выдувать заготовки различной высоты. Технология используется для изготовления полусферического обтекаемого остекления для катеров.

Технология термоформовки позволяет получить монолитное остекление сложной формы и свести к минимуму количество стыков, швов и ребер жесткости. Выбор той или иной технологии определяется в зависимость от конструктивных особенностей остекления.

Проектирование и изготовление ветровых стекол для катеров, моторных лодок, яхт

Изготовление стекла по чертежам. Обращаясь в нашу компанию, Вы можете заказать стекло для лодок, катеров, яхт на заказ в соответствии с Вашими чертежами. Такой вариант подходит для тех случаев, когда у заказчика есть техническая документация на остекление с указанием точных размеров. В других ситуациях мы предлагаем индивидуальный подход.

Разработка конструкции ветрового стекла. Если чертежей нет, мы предоставим услугу проектирования ветрового стекла по фактическим замерам. Наши специалисты разработают конструкцию, сформируют рабочие чертежи для производства. Конструктив прорабатывается с учетом требований эргономичности, эстетики и долговечности остекления. В обязательном порядке мы учитываем требования заказчика, ориентируемся на мировой опыт, внедряем лучшие конструктивные решения.

По возможности мы делаем конструкцию монолитной, без перегородок или с их минимальным количеством, особое внимание уделяем форме, размерам и аэродинамическим характеристикам, соблюдаем уникальные дизайнерские требования. Правильно спроектированное ветровое стекло для катера защищает приборную панель небольшого дождя, а пассажиров – от брызг воды и порывов ветра.

Изготовление остекления по образцу. Если Вы хотите осуществить замену старого изношенного остекления, мы можем изготовить новое стекло по шаблону. Пришлите нам поврежденное стекло, а мы изготовим его точную копию по лекалу. Для работы по образцу создается специальная матрица, конфигурация которой соответствует форме изношенного стекла. По этой матрице выполняется термоформовка нового остекления. Для изготовления матрицы используется технология обработки на станке с ЧПУ, за счет чего обеспечивается высокая точность и качество поверхности лодочных стекол.

Ремонт, реставрация, замена лобовых стекол. Нередко к нам поступают заказы на ремонт лобовых стекол яхт, лодок, катеров. Здесь возможны несколько вариантов решения задачи:

- - замена отдельных частей;

- - реставрационная полировка и восстановление прозрачности стекол;

- - полная замена остекления, включая металлическую рамку.

Какой вариант оптимален в каждом конкретном случае – мы решаем индивидуально.

Услуги компании «АкрилШик» по изготовлению и монтажу лобовых лодочных стекол

Мы изготавливаем лобовые стекла для всех известных моделей лодок PHOENIX, Беркут, Волжанка, Амур, Казанка, Бриз, Обь, Wellboat и др. Работаем в Москве, СПб, Сочи и других городах России. В комплекс услуг нашей компании входят следующие работы:

- - выполнение замеров на объекте;

- - разработка проекта остекления;

- - изготовление формовочных матриц по чертежам или по лекалу;

- - формовка стекол для лодок, яхт, катеров;

- - упаковка и доставка конструкций по адресу клиента;

- - услуги монтажа, установка стекол под ключ.

Читайте также: