Фиксирующий цемент с наиболее высокими показателями прочности цементного камня

Обновлено: 02.05.2024

В. Н. Юнг ввел представление о цементном камне как микробетоне, состоящем из гелевых и кристаллических продуктов гидратации цемента и многочисленных включений в виде негидратированных зерен клинкера. Основная масса новообразований при взаимодействии цемента с водой получается в виде гелевидной массы, состоящей в основном из субмикрокристаллических частичек гидросиликата кальция. Гелеподобная масса пронизана относительно крупными кристаллами гидрата окиси кальция. Такое своеобразное «комбинированное» строение предопределяет специфические свойства цементного камня, резко отличающиеся от свойств других материалов — металлов, стекла, гранита и т. п. Например, с наличием гелевой составляющей связана усадка при твердении на воздухе и набухание в воде, особенности работы под нагрузкой и другие свойства.

Цементный камень включает: 1) продукты гидратации цемента: а) гель гидросиликата кальция и другие новообразования, обладающие свойствами коллоидов; б) относительно крупные кристаллы Са(ОН)2, эттрингита; 2) непрореагировавшие зерна клинкера, содержание которых уменьшается по мере гидратации цемента; 3) поры: а) поры геля, относящиеся к микропорам (менее 1000 А), б) капиллярные поры, являющиеся макропорами (от 1000 А до 10 мкм), расположенные между агрегатами частиц геля; в) воздушные поры и пустоты (от 50 мкм до 2 мм) — полости, заполненные воздухом: засосанным в цементное тесто вследствие вакуума, вызванного контракцией; вовлеченным в тесто при изготовлении или укладке, а также при добавлении специальных воздухововлекающих веществ; оставшихся в тесте вследствие его недоуплотнения. Классификация пор геля по размерам дана Кондо и Даймоном (размер пор в данной классификации характеризуется половиной гидравлического радиуса): 1) очень тонкие поры, пронизывающие частицы геля: межкристаллитные — размером менее 6 А, а внутрикристаллитные — 6 — 16А; 2) поры между частицами геля более крупные — 16 — 1000 А. Все эти поры структурно присущи цементному гелю, т. е. в геле всегда есть поры, поскольку он является дисперсной системой, состоящей из частиц коллоидного уровня и их агрегатов, разделенных поровым пространством. В зависимости от состава цемента, начального количества воды и технологии пористость геля может составлять 28 — 40% объема геля, причем около 7 пористости (т. е. 7 — 12%) приходится на долю контракционного объема.

Таблица 16 Изменение абсолютных объемов системы С3А — вода

Абсолютный объем реагирующих веществ — СзА и воды — составил 196,97 см3, а объем гидроалюмината — только 150,11 см3, следовательно, контракция в данном примере составила 46,86 см3. Поскольку контракция почти не уменьшает внешний объем системы, ее следствием является образование в гидратированном цементе контракционного объема. В цементном камне и бетоне возникает вакуум, под влиянием которого эти поры заполняются водой или воздухом в зависимости от среды, в которой находится материал. Контракция для обычных портландцементов после 28 — 29 сут твердения составляет 6 — 8 л на 100 кг цемента, т. е. в 1 м3 бетона с расходом вяжущего 300 кг/м3 образуется около 18 — 24 л внутренних контракционных пор.

Каждому минералу цемента свойственна контракция; она начинается после смешения с водой и достигает максимума при полной гидратации.

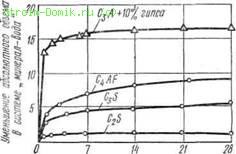

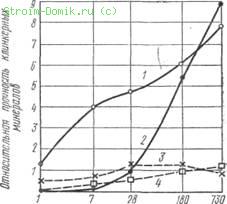

Рис. 50. Уменьшение абсолютного объема при твердении в системах «клинкерный минерал — вода» (мл на 100 г минерала)

На рис. 50 сопоставлена контракция, происходящая при гидратации главных клинкерных минералов. Самая большая контракция происходит при гидратации трехкальциевого алюмината (23,79%), она может быть причиной внутренних напряжений в цементном камне. Двуводный гипс, добавляемый при помоле клинкера, выравнивает контракцию, так как в химической реакции образования эттрингита из СзА, гипса и воды (см. выше) контракция составляет лишь 6,14%.

Рис. 51. Упрощенная модель геля CSH (по Кондо и Даймону): 1 — частица геля; 2, 4 — узкий проход;3 — пора между частицами геля; 5 — внутрикристаллитная пора; 6 — междуслоевая вода; 7 — межкристаллитная пора

На рис. 51 изображена упрощенная модель геля CSH. Пористая структура геля, как самого важного продукта гидратации цемента, оказывает влияние на механические свойства, проницаемость и морозостойкость цементного камня; при этом следует учитывать особые физические свойства пор геля, обусловленные их малыми размерами.

Поры геля могут быть от нескольких ангстрем до 1000 А, следовательно, по классификации, данной в гл. I, они представляют собой микропоры. Вода, заполняющая поры геля (сокращенно «вода геля»), имеет с твердой фазой адсорбционную связь, так как адсорбционный полимолекулярный слой воды (по Б. В. Дерягину) имеет толщину до 0,15 мкм. Вода геля замерзает при низкой температуре (по некоторым данным — 78°С) и не переходит в лед при самых сильных морозах и, следовательно, поры геля не сказываются на морозостойкости цементного камня и бетона. Вода, адсорбированная в порах, уменьшает живое сечение и без того малых гелевых пор, поэтому водопроницаемость цементного геля весьма мала.

Часть воды затворения, не уместившейся в порах геля, располагается вис геля и образует капиллярные поры.

Капиллярные поры имеют большой эффективный диаметр (более 1000 А) и доступны для воды при обычных условиях насыщения. При значительном объеме капиллярных пор, пронизывающих цементный камень, бетон имеет низкую морозостойкость и большую проницаемость, плохо сопротивляется химической коррозии и не защищает надежно стальную арматуру.

Вода является активным элементом структуры цементного камня, участвующим в образовании гидратных соединений и в формировании пор. Пористость цементного камня зависит не только от начального водоцементного отношения, но и от форм связи воды с твердой фазой.

Согласно классификации П. А. Ребиндера, построенной по принципу интенсивности энергии связи, все формы связи воды в цементном камне можно разделить на три группы.

Химическая связь является наиболее сильной. Химически связанная вода удаляется при прокаливании, поэтому ее называют «неиспаряемой» водой. Количество химически связанной воды W обычно выражают в % или долях от массы цемента.

Физико-химическая связь характерна для адсорбционно связанной воды, находящейся в порах цементного геля; эта связь нарушается при высушивании.

Физико-механическая связь — в данном случае капиллярное давление обусловливает удержание воды в капиллярных порах цементного камня. Адсорбционно связанная и капиллярная вода, удаляемая при высушивании, называется еще «испаряемой». Количество испаряемой, т. е. не связанной химически воды определяют, применяя в качестве сушащего агента лед при температуре — 78°С. Потери при прокаливании высушенной пробы цементного камня определяют химически связанную (неиспаряемую) воду.

Цементный камень, являющийся минеральным клеем, скрепляющим зерна заполнителя, должен обладать достаточной собственной прочностью и адгезией, т. е. хорошо сцепляться (срастаться) с зернами заполнителя. Эти свойства цементного камня зависят от качества и количества новообразований, объема и характера пор.

Качество новообразований в цементном камне определяется их составом и дисперсностью. Количество новообразований прямо пропорционально степени гидратации цемента а, численно равной отношению прореагировавшей с водой части цемента к общей массе цемента.

Степень гидратации имеет большое технико-экономическое значение. При увеличении степени гидратации цемента возрастает объем новообразований, уменьшается пористость цементного камня и улучшается качество пор. При этом повышается прочность и долговечность бетона. Поэтому нужно совершенствовать технологию бетона, добиваясь наиболее полного использования вяжущего, что' эквивалентно его экономии.

Таким образом, пористость геля и контракционный объем, составляющий часть гелевой пористости, прямо пропорциональны степени гидратации цемента. «Лишняя» вода, не уместившаяся в порах цементного геля, располагается между агрегатами частиц геля и образует капиллярные поры.

Из формулы видно, что цементный камень без капиллярных пор получится при (В/Ц — 0,5а) дц=0, т. е. когда В/Ц= = 0,5 и а=1, что возможно лишь при весьма длительном твердении цемента в благоприятных условиях. Фактически ко времени ввода сооружения В Рис. 52.

Пористость цементного камня уменьшается, а его плотность возрастает при снижении начального В/Ц и увеличении степени гидратации цемента.

Однако капиллярная пористость снижается быстрее, чем общая пористость. Это явление чрезвычайно важно для улучшения пористости цементного камня и объясняется тем, что капиллярные поры заполняются цементным гелем. Ведь плотность клинкерных зерен — 3,15 г/см3, а объемная масса геля (взятого вместе с порами геля) — около 1,6 — 1,8 г/см3, следовательно, цементное зерно после гидратации занимает объем вдвое больший.

Вследствие заполнения капиллярного пространства новообразованиями не только сокращается общая пористость, но взамен крупных капиллярных пор возникают мелкие поры геля, более благоприятные для свойств цементного камня.

На заключительном этапе работ по обустройству скважин пространство вокруг обсадной колонны заполняют специальным цементным раствором. При затвердевании он образует монолитную рубашку для защиты трубы от агрессивных сред и газов. Для приготовления состава используется тампонажный цемент ПТЦ – особый подвид портландцемента.

Особенности тампонажного цемента

Раствор для тампонажных работ приготавливают из цемента со специфическими свойствами. Материал:

- имеет тонкий помол;

- затвердевает в короткие сроки, при этом смесь цемента с водой долго сохраняет текучесть, что позволяет ее свободно закачивать;

- схватывается и затвердевает, несмотря на контакт с водой;

- совместим с разнообразными добавками.

Монолитная конструкция, выполненная из тампонажного раствора, на протяжении многих лет сохраняет целостность и не теряет прочности благодаря устойчивости к влиянию окружающих сред, в том числе агрессивных.

Cостав

Основой для производства тампонажного цемента служит измельченный клинкер (от 80%) и гипс (2-3,5%). К ним добавляются различные минеральные вещества для приготовления рабочих смесей с заданными свойствами. Применяется несколько видов тампонажных растворов:

- Гигроскопический. Добавкой служит триэтаноломин.

- Песчанистый. К основному составу добавляют гипс, кварцевый песок.

- Утяжеленный. В число утяжеляющих добавок входят железнорудные минералы (магнетит, гематит, шпальт).

- Солестойкий. Тонкоизмельченный кварцевый песок, добавленный в раствор, позволяет создать материал, защищающий трубы от коррозии под воздействием грунтовых вод с высоким содержанием соли.

К специальным тампонажным портландцементам относят сульфатостойкую смесь, устойчивую к агрессивным средам.

В сложных геологических условиях, в том числе если в разрезе имеются пласты поглощающие или склонные к гидроразрыву, цементирование глубоких скважин осуществляется с использованием облегченных растворов. Облегченный тампонажный цемент изготавливается путем введения добавок, снижающих плотность состава – золы, трепела, диатомита, алюмосиликатных микросфер и т.д.

Еще ниже плотность легких тампонажных цементов, предназначенных для работ на большой глубине и для ремонта разрушенных участков оболочки. Такие материалы проще закачивать, они обладают высокой адгезией и хорошо сцепляются со старой цементной оболочкой трубы, способны заполнять пустоты и трещины. Добавками служит каолин, полые алюмосиликатные микросферы и т.д.

Отличие тампонажного и расширяющегося цемента. При цементировании скважин в пористых и рыхлых горных породах требуется создать оболочку из цементного камня, не склонного к усадке.

Расширяющийся цемент содержит добавки, благодаря которым в цементном растворе происходят химические реакции с образованием кристаллических продуктов. Таким образом, раствор в процессе застывания увеличивается в объеме, при этом получившийся камень имеет плотную структуру. Обычные тампонажные цементы не расширяются при твердении.

Маркировка тампонажного цемента

Тампонажный цемент производится в соответствии с ГОСТ 1581-96. Материал имеет маркировку ПТЦ (портландцемент). В зависимости от характеристик и свойств, тампонажный цемент бывает:

- Бездобавочным (I, I-G, I-H), с добавлением минеральных веществ (II), с примесями, регулирующими плотность состава (III).

- Утяжеленным (Ут), облегченным (Об);

- Для применения при низких и нормальных (15-50°С), умеренных (51-100°С) и повышенных (101-150°С) температурах;

- Обычным и сульфатостойким (СС).

В стандартной маркировке указывается тип цемента, его сульфатостойкость, средняя плотность, максимально допустимая температура применения, степень пластификации (ПЛ) или гидрофикации (ГФ), номер ГОСТа.

Рабочие характеристики зависят от марки тампонажного цемента и особенностей его изготовления. В таблице ниже приведены пределы, в которых могут варьироваться показатели материала.

Остаток на сите с сеткой №008, %, не более

Данные характеристики тампонажного цемента приводятся в сертификате на продукцию вместе с информацией о дате изготовления и объеме партии материала.

Сферы применения

Применение тампонажного цемента обусловлено его главным качеством: материал имеет высокие показатели прочности с самого начала затвердевания. Данный вид цемента в первую очередь предназначен для тампонирования нефтегазовых скважин. В процессе цементирования одновременно вытесняется буровая смесь.

Тампонажный цемент для скважин закачивается с помощью насосного оборудования – чтобы обеспечить текучесть раствора объем воды должен превышать объем сухих компонентов в два раза. Получившаяся масса (пульпа) характеризуется высокой подвижностью, после затвердевания она образует плотный монолит, не склонный к усадке, между обсадной трубой и стенками скважины. При этом материал плотно сцеплен как с трубой, так и со стенками пробуренного в горных породах ствола.

Цементная оболочка служит защитой обсадной трубы от сдвижек пластов, от контакта с грунтовыми водами, агрессивными газообразными средами. Тампонажный цемент применяется для укрепления дна скважины и сокращения ее глубины, для устранения повреждений самой обсадной колонны.

В строительстве данный вид цемента практически не используется. Исключением служит применение тампонажного цемента для фундамента из буровых свай, которые устанавливаются на сложных грунтах.

Заключение

Производители тампонажных цементов выпускают материалы с различными характеристиками для применения в любых условиях.

При подборе марки ПТЦ учитывается:

- глубина скважины;

- характеристики геологических пластов;

- уровень температуры в шахте (влияет на сроки затвердения раствора);

- показатель содержания соли в грунтовых водах и т.д.

Чтобы готовый монолит отвечал всем требованиям, важно использовать свежий тампонажный цемент, который хранился в герметичной упаковке.

Цемент – вяжущее вещество искусственного происхождения. При контакте этого неорганического вещества с водой происходит гидратация, в результате чего образуется цементный камень.

Материал широко используется для приготовления бетонов и разнообразных строительных растворов. От класса прочности цемента зависят эксплуатационные параметры готовых бетонных конструкций.

Предел прочности цемента

Марка (класс) цемента определяют в соответствии с его пределом прочности при сжатии. Чтобы определить это значение проводятся испытания, в ходе которых образцы затвердевшего цементного камня подвергают разрушению под давлением гидравлического пресса.

Образцы имеют стандартный размер, т.е., стандартную площадь поперечного сечения. Испытания позволяют зафиксировать показатель давления, при котором образец начинает разрушаться.

Классификация цементов по группам прочности

| Группа цементов по прочности | Требования к конечной стандартной прочности при сжатии, МПа |

| Высокопрочные | 50 и более |

| Рядовые | От 30 до 50 |

| Низкомарочные | Менее 30 |

Строительные конструкции из монолитного и сборного бетона и железобетона в ходе эксплуатации подвергаются различным внешним воздействиям, в первую очередь это:

- механические нагрузки;

- воздействие влаги;

- температурные колебания.

Внешние факторы влияют на коэффициенты сжатия, растяжения, изгиба каждого конструктивного элемента, при этом существует зависимость между пределом прочности на сжатие и параметрам прочности при растяжении и изгибе.

Разница между показателями предела прочности при сжатии и предела прочности при изгибе цемента тем выше, чем выше класс материала. К примеру, у цемента класса 32,5 (М400) прочность при сжатии в 7 раз выше прочности при изгибе. Аналогичный показатель у цемента класса 42,5 (М500) составляет 8,3 раза.

На прочность цемента в составе бетонов отказывает влияние процент воды в смеси, наличие и вид добавок, изменяющих скорость твердения материала.

ГОСТ прочности цемента

Классы по актуальному ГОСТу и устаревшие марки цемента по прочности приведены в таблице:

| Новое обозначение | Старая маркировка |

| 22,5 | М300 |

| 32,5 | М400 |

| 42,5 | М500 |

| 52,5 | М600 |

Марка цемента по прочности указывает, какое давление выдерживает материал при измерении показателя в кг/см 3 . Класс прочности цемента на сжатие соответствует выдерживаемому давлению в МПа.

Испытание цемента на прочность

От чего зависит прочность цемента? Данный материал представляет собой многокомпонентное вещество, и на прочность цементного камня после отвердения влияет:

- состав цемента;

- микроструктура минералов, из которых изготовлен материал;

- наличие добавок и их свойства.

Ход испытаний

Цемент набирает прочность в течение 28 суток после приготовления цементно-песчаного раствора. Для проведения испытаний материала изготавливают балочки стандартного формата 40х40х160 мм, при этом раствор готовят из расчета 1 часть цемента на 3 части однофракционного песка. Для определения прочности цемента разных классов испытания также проводятся через 2 или 7 суток твердения.

| Класс прочности цемента | Прочность на сжатие, МПа, в возрасте | |||

| 2 сут, не менее | 7 сут, не менее | 28 сут | ||

| не менее | не более | |||

| 22,5Н | – | 11 | 22,5 | 42,5 |

| 32,5Н | – | 16 | 32,5 | 52,5 |

| 32,5Б* | 10 | – | ||

| 42,5Н | 10 | – | 42,5 | 62,5 |

| 42,5Б* | 20 | – | ||

| 52,5Н | 20 | – | 52,5 | – |

| 52,5Б* | 30 | – | ||

Примечание: Н – нормированный, Б – быстротвердеющий.

Производители цемента обязаны указывать в паспорте продукции максимальную прочность цемента (результат испытаний после 28 суток твердения) и активность цемента, прошедшего процедуру пропаривания.

Пропаривание позволяет ускорить проверку показателей материала. Для этого:

- в камеру для пропаривания помещают формочки с цементно-песчаным раствором (габариты форм соответствуют габаритам стандартных балочек) и выдерживают в течение 5 часов;

- плавно, в течение 3 часов, поднимают температуру в камере до 80°С;

- выдерживают образцы при данной температуре на протяжении 8 часов;

- оставляют балочки на 2-3 часа остывать.

Остывшие сухие образцы подвергают испытаниям на гидравлическом прессе – проверяют на изгиб. Получившиеся в ходе проверки половинки балочек проверяют на сжатие. Средний результат сравнивается с актуальным ГОСТом и вносится в паспорт цемента.

Чтобы проверить, как цемент будет вести себя в бетоне, готовят образцы кубической формы (100х100х100 мм), при этом в раствор дополнительно вводятся химические добавки и щебень, и также испытывают при помощи гидропресса.

Что добавить в цемент для прочности

Чтобы получить высокопрочный строительный материал не обязательно использовать дорогой цемент повышенной прочности, нередко для упрочнения бетона в раствор вводят определенные присадки.

- Пластификаторы. Увеличивают подвижность бетонной смеси, при этом повышается прочность готовой конструкции. , ускоряющие набор прочности. Повышается скорость твердения бетона, при этом возрастает его марочная прочность на сжатие и изгиб.

- Противоморозные присадки, гидрофобизпаторы. Повышают плотность и водонепроницаемость – соответственно, увеличивается прочность материала.

- Комплексные добавки. Имеют большой спектр действия – повышают подвижность смеси, увеличивают водонепроницаемость, морозостойкость готовой конструкции. При этом прочность бетона возрастает на 70-110%, а пылеотделение становится предельно низким.

Выбор добавки в цемент для прочности зависит от требований к эксплуатационным параметрам строительных конструкций и условий изготовления элементов из монолитного бетона.

Заключение

Чтобы бетонные конструкции на протяжении всего запроектированного срока эксплуатации сохраняли надежность, важно правильно выбрать класс цемента. Также необходимо соблюдать правила хранения и транспортировки – использование негерметичной тары приводит к контакту материала с влагой, содержащейся в воздухе, в результате чего цемент частично схватывается и его прочность снижается, также ухудшаются свойства при длительном хранении материала.

Потенциальным клиентам предоставляется широкий выбор цемента, находящего применение для решения различных задач. Вяжущее вещество используется в строительных и ремонтных работах, выполняющихся профессионалами соответствующих областей. Применяется цемент для изготовления различных изделий в промышленных и домашних условиях. Грамотно отлаженная работа с цементом своими руками позволяет создать различные фигурки, поделки, вазоны. Для выполнения данных задач в большинстве случаев используется цемент общего назначения (строительный, портландцемент). Но присутствуют в продаже и цементы специального назначения, предназначенные для выполнения специфических работ.

Тампонажный

Что это такое, состав, маркировка

Тампонажный цемент является одним из уникальных видов портландцемента с особыми требованиями к минералогическому составу клинкера. В соответствии с названием используется при выполнении тампонажных работ, целью которых является исключение воздействия агрессивных сред и газов на трубы нефтяных и газовых скважин при их бурении, в процессе эксплуатации и при капитальном ремонте.

Использование тампонажного вяжущего вещества позволяет изолировать нефтеносные слои от водоносных и отделить нефтеносные слои друг от друга. Применение цемента создает все необходимые условия для безопасной эксплуатации и продления рабочего периода скважин. Цементный раствор при затвердении образует монолитную «рубашку», которая служит для защиты труб от давления грунтовых вод и сдвижек грунтовых пластов. Материал надежно сцепляется с трубами и со стенками ствола в горной породе. Тампонирование является важной операцией технического процесса бурения, от качества цементирования зависит эффективность эксплуатации скважины, а при бурении — возможность правильно выполнить оценку запасов нефтеносных слоев в месторождении. В традиционном строительстве тампонажный цемента не используется. Исключением является обустройство фундамента на буронабивных сваях, осуществляющееся в сложных геологических условиях.

Тампонажный цемент. Фото LafargeHolcim

В состав цемента входит клинкер, количество которого не превышает 80%, гипс в объеме 3-5% и добавки в виде различных минеральных веществ, которые придают смесям заданные свойства. Состав клинкера аналогичен совокупность компонентов в обычном портландцементе, но к первому предъявляются повышенные требования. Для эффективного решения поставленных задач, в частности использования в холодных скважинах, количество трехкальциевого алюмината в составе клинкера должно варьироваться в пределах от 10 до 13%, алита — порядка 50%. Для горячих скважин требуется состав с минимальным содержанием трехкальциевого алюмината.

Производство тампонажного вяжущего осуществляется в соответствии с ГОСтом 1581-96, имеет маркировку ПТЦ (портландцемент). В зависимости от характеристик различают бездобавочный (I), бездобавочный с водоцементным соотношением в 0,44 (I-G) и бездобавочный с соотношением в 0,38 (I-H) цемент, с добавление минеральных компонентов (II) и добавками, регулирующими плотность (III). В соответствии с плотностью теста вяжущее последнего типа разделяют на утяжеленное (Ут) и облегченное (Об). Цементы предназначены для использования при низких и нормальных (15-50 градусов), умеренных (51-100 градусов) и повышенных (101-150 градусов) температурах. По сульфатостойкости выделяют обычный и сульфатостойкий (СС) цемент, нередко выделяют вяжущее высокой сульфатостойкости (СС1) и умеренной (СС2). Стандартная маркировка содержит буквы «ПЦТ» и сведения о типе и уровне сульфатостойкости цемента, его средней плотности, максимально допустимой температуре использования, наличии пластифицирующих или гидрофобизирующих добавок, ПЛ или ГФ соответственно, номер ГОСТа, которому соответствует продукция.

Технические характеристики и особенности

Тампонажному цементу характерны следующие особенности:

- тонкий помол;

- быстрое твердение, одновременно с которым продолжительное время наблюдается подвижность и вязкость смеси;

- способность твердеть в воде, а соответственно, стойкость к воздействию влаги;

- хорошая совместимость с различными по функциональности добавками.

Технические характеристики зависят от состава и типа цемента, производителя, наличия или отсутствия добавок. В результате показатели варьируются в значительных пределах, но возможно представить следующие характеристики:

- прочность определяется на 2-ые сутки после заливки и составляет 27-62 кг/кв.с.м., тестирование составов в возрасте 28 дней не производится;

- прочность на сжатие через 8 часов при твердении при температуре в 38 градусов по Цельсию составляет 2,1 МПа, при температура 60 градусов — 10,3 МПа;

- прочность на изгиб — 0,7-3,5 МПа в зависимости от марки;

- время загустевания до консистенции 30 — более 90 мин.;

- растекаемость непластифицированного теста составляет не менее 200 мм., для пластифицированного — не менее 220 мм.;

- водоотделение не превышает 10 мл.;

- удельная насыпная плотность — 800-1200 кг/куб.м.;

- насыпная поверхность, показатель которой зависит от крупности помола, состава клинкера и перечня добавок, — 250-1500 кг/кв.м.;

- тонкость помола определяет двумя параметрами: остаток массы на сите с сеткой №0,08% не превышает 15% и удельная поверхность — 230-270 кв.м./кг.

Кроме представленных выше видов тампонажного цемента различают также несколько типов растворов:

- гигроскопический, в качестве добавки для которого используется триэтаноломин, который представляет собой бесцветную жидкость, относящуюся к слабым основаниям;

- песчанистый, к основным компонентам добавляются гипс и кварцевый песок, при этом соотношение составляющих элементов для применения в горячих скважинах не должно превышать 50% и в холодных — быть менее 20%;

- утяжеленный, к клинкерно-гипсовой основе добавляются утяжеляющие добавки, в число которых входят железнорудные минералы: гематит, манетит, шпальт;

- солестойкий, в раствор вводится тонкоизмельченный кварцевый песок, что позволяет создать материал, защищающий трубы от воздействия грунтовых вод с высоким содержанием соли.

Кроме обычного цемента производятся также специальные тампонажные составы, к которым относится сульфатостойкая смесь, стойкая к агрессивным средам.

Тампонажный цемент. Фото LafargeHolcim

В сложных геологических условиях, когда велика вероятность гидроразрывов, цементирование скважин осуществляется с применением облегченных растворов. Производятся они посредством ввода в состав добавок, снижающих плотность: алюмосиликатные микросферы, диатомит, зола, трепел и т.д. Плотность легких тампонажных цементов еще ниже, их проще закачивать, материалы обладают высокой адгезией, хорошо сцепляются со старым цементным покрытием труб, заполняют трещины и пустоты. Предназначены для выполнения работ на значительной глубине и осуществления ремонта разрушенных участков монолитной «рубашки». В качестве добавок выступает полые алюмосиликатные микросферы и каолин.

Утяжеленный цемент используется для тампонирования высокотемпературных скважин. Сроки схватывания смесей зависят только от свойств тампонажного цемента, их в малой степени определяет количество утяжеляющей добавки. В растворы обычно вводится пластификатор — ацетально-спиртовый стабилизатор.

Для улучшения качеств растворов возможно использовать и другие добавки:

- Ускоряют время схватывания хлорид кальция и карбонат натрия. В результате возможно получить смесь быстрого схватывания, которая может использоваться при температурах до 65 градусов.

- Существенно сокращает срок затвердевания введение в раствор гипса. Монолит с повышенной прочностью получается через 3-4 часа после закачки смеси.

- Для недопущения застывания раствора в бурах добавляются ингибиторы процесса.

- Повышает подвижность раствора бентонит, что важно при закачке.

- Улучшают вязкость во время продавливания материала составы с включением глины.

Области применения

Основным свойством является высокие показатели прочности с начала затвердения тампонажного цемента, которые и определяют главную сферу применения — тампонирование (цементирование) нефтегазовых скважин, в процессе которого одновременно происходит вытеснение буровой смеси. В строительстве жилых зданий данный вид не применяется. Исключением является установка свай в сложных условиях. Цемент закачивается в отверстие с помощью насосного оборудования. Для обеспечения текучести состава количество воды должно превышать объем сухих компонентов в 2 раза, т.е. пропорции 2 к 1. После затворения значительным количеством воды цемент характеризуется высокой подвижностью, а после затвердения — образует между трубой и стенками скважины прочный, не склонный к усадке монолит. При этом материал крепко и плотно сцеплен и с трубой, и со стенками скважины.

Использование тампонажного цемента. Фото LafargeHolcim

Тампонажный цемент используется для укрепления дна скважин, сокращения глубины скважин, устранения повреждения обсадной колонны. Подбор марки цемента производится с учетом условий применения и глубины скважины. Бурение на болотистом и песчаном грунте или строительство скважин глубже 2000 метров предполагает выбор облегченных видов, рекомендуется к применению марка ПЦТ-III-об-5-100. Важное значение имеет температура в шахте. В условиях высоких температур цементное тесто затвердевает в период от 90 минут до 10 часов. Более значительные температуры способствуют быстрейшему схватыванию цементной смеси. При использовании в холодной скважине или, если цемент применяется при выполнении работ зимой, твердение начинается через 120-180 минут после заливки и может завершиться через 20 часов. Более продолжительный период застывания у солестойкого цемента.

Быстросохнущий

Работе с крупными бетонными конструкциями и необходимость выполнения задачи в короткие сроки требует применения быстротвердеющего цемента. Состав и особенности изготовления стройматериала позволяют достичь необходимой прочности быстрее.

Что из себя представляет, состав

Быстротвердеющий цемент. Фото LafargeHolcim

Главное отличие быстротвердеющего цемента от обычного заключается в повышенном количестве трехкальциевого силиката в составе, который и способствует быстрому набору прочности в период начального твердения. Состоит БТЦ из известнякового клинкера в количестве 60-65%, оксид магния (MgO) — не более 5%, гипса — не более 3,5%, гранулированных шлаков — до 15%, активных минеральных добавок — не более 10%. Допускается замещение минеральных добавок органическими: ферритные и сульфоферритные продукты, кренты — в целях увеличения прочности и ускорения твердения. Доля органических добавок не должна превышать 5% от массы цемента.

Технология производства быстротвердеющего материала

Секрет производства БТЦ заключается в более мелком помоле компонентов. Тонкий помол предполагает быстрый износ оборудования и продолжительное время производства, что отрицательно сказывается на стоимости. Для достижения необходимых показателей схватываемости удельная поверхность помола должна быть не менее 3500-4000 кв.см/г. вместо стандартных 2800-3000 кв.см/г. Уменьшение размеров частиц смеси приводит к увеличению площади взаимодействия с водой, в результате гидратация ускоряется.

При производстве используются вращающиеся печи, беззольное топливо, барабанно-шаровая мельница, вода, сырьевые материалы. При создании БТЦ применяется сырье с высокой однородностью и минимальной долей нежелательных добавок. Предпочтительнее использовать сырье некристаллической структуры, т.к. в нем химическая реакция происходит лучше, чем в материалах кристаллической структуры. В качестве сырья используется известковый камень, нагреваемый при высоких температурах до образования клинкера, который затем мелко измельчается и смешивается с гипсовым камнем. Обжиг помола осуществляется во вращающихся печах, функционирующих на беззольном топливе. После в помол вводится флюорит для ускорения клинкерообразования, полученная смесь остужается. В цемент вводятся активные минеральные добавки и доменные или электротермофосфорные остатки в долях 10 и 15% соответственно. Для избежания лишних выбросов и правильного увеличения прочности в состав добавляется 5-10% трепела.

По скорости твердения различают два вида цемента:

Особобыстротвердеющий (ОБТЦ), главным отличием которого является минимальное количество присадок. Клинкер измельчается до удельной поверхности в 4000 кв.см/г. Допускается добавление алита (68%) и целита (8%). Плотность бетона через 24 часа после заливки составляет 30 МПа, через 3-е суток — 40-45 МПа.

Сверхбыстротвердеющий (СБТЦ), состав его стандартизирован, в нем присутствуют галогеносодержащие вещества, что приводит к увеличению алюминатов. Тонкость помола составляет 8000-9000 кв.см/г. Данный вид применяется при возведении несущих конструкций. Сохнет быстрее ОБТЦ, за сутки набирает до 70% нормативной марочной прочности. Необходимую для демонтажа опалубки плотность в 10 МПа раствор набирает в течение 2-4 часов после заливки. На скорость твердения также влияют температура и влажность окружающей среды.

Быстротвердеющий цемент используется для изготовления смесей. Фото LafargeHolcim

Маркировка выглядит следующим образом — XXX 000 Y0 Z, где:

- XXX — обозначение типа: портландцемент (ПЦ), шлакопортландцемент (ШПЦ), глиноземистый цемент (ГЦ) и другие;

- 000 — марка, демонстрирующая максимально допустимую нагрузку в кг/кв.см., наиболее востребованы М400 и 500;

- Y0 — процентное соотношение добавок к общей массе цемента;

- Z — быстросохнущий цемент обозначается буквой «Б».

Отдельные виды возможно выделить в соответствии с торговой маркой, под которой выпущен стройматериал. Одна из ведущих компаний LafargeHolcim предлагает ШПЦ М400 Д5 Б, при изготовлении которого применяется шлакопортландцемент. ЮНИС выпускает доступный ПЦБ 2-400-Д0. Dauer Zement производит ЦЕМ II/А-Ш 42,5Б с быстрым схватыванием. Михайловцемент поставляет на рынок ЦЕМ II/А-Ш 32,5Б.

Достоинства и недостатки, применение

Быстрое твердение цемента наиболее актуально при выполнении монолитного строительства. При возведении высотных жилых домов и других подобных сооружений на первый план выходит скорость. Использование БЦТ нивелирует ограничения, которые могут вызывать простои в работе. Не делая перерывов в работе мастера оперативно приступают к следующим этапам строительства. Применяется БТЦ при строительстве сооружений, требующих не только ускоренного твердения, но и повышенной прочности, где опалубка должна удаляться как можно раньше.

Растворы на основе БТЦ возможно использовать для кирпичной кладки. Необходимость применения объясняется сроками выполнения работ, наступлением холодов. Команда на начало строительства может быть дана слишком поздно, поэтому приходится использовать БТЦ. Ограничений по применению не имеется, т.к. характеристики БТЦ аналогичны обычным строительным смесям. Поэтому быстротвердеющий цемент используется при реконструкции различных зданий, подходит для заполнения трещин и пустот, гидроизоляции и герметизации швов, зазоров и отверстий. Нередко БТЦ применяется при ремонте цоколей и фундаментов зданий. Используется материал для крепления к бетонным поверхностям всевозможных деталей, например, анкеров.

Быстротвердеющий цемент используется для создания бетонных изделий. Фото LafargeHolcim

Хорошо зарекомендовал себя цемент при возведении трасс, производстве бетонных панелей и плит, ограждений и бордюров, электрических столбов. Нередко используется для бетонирования в холодную погоду, т.к. обильное тепловыделение в процессе гидратации защищает бетон от воздействия низких температур. Может использоваться БТЦ при кладке печей, изготовления интерьерных украшений. Но быстротвердеющему цементу не по силам вытеснить с рынка традиционные виды, т.к. он не лишен некоторых недостатков:

-

требует наличия современного оснащения и высококачественного сырья;

- получаемый бетонный раствор требователен в соблюдения правил заливки.

Сроки высыхания и твердения быстрого цементного состава

Сроки высыхания и твердения зависят от состава смеси и внешних условий — уровень влажности и температура окружающей среды. Минимальный срок набора начальной прочности составляет порядка 3-х часов, в течение которых происходит процесс схватывания. Для схватывания при температуре окружающей среды в +20 градусов по Цельсию достаточно 1-го часа, при 0 градусов — потребуется порядка 20 часов. Процесс схватывания начинается в растворах через 7-10 минут после заливки. Для твердения цементу необходимо 2-3 суток, но показатель может варьироваться в зависимости от типа вяжущего и нормативных показателей. Для ускорения твердения возможно использовать гидротепловую обработку, длительность которой занимает 12-13 часов, температуре 80 градусов.

Производители

В ассортименте крупных производителей, например, LafargeHolcim, возможно найти цементы общего и специального назначения. Тампонажные цементы данной торговой марки положительно зарекомендовали себя благодаря стабильно высокому качеству, быстротвердеющие строительные материалы отличает стабильность характеристик, ранняя прочность и надежность созревания монолита, они обеспечивают повышение производительности. Крупным производителем тампонажного цемента является компания SLK Cement, которая предлагает несколько разновидностей материала. Топкинский цемент и Красноярский цемент, входящие в холдинг Сибирский цемент, Спасскцемент и другие предприятия предлагают различные виды тампонажного материала. БТЦ присутствует в ассортименте многих компаний, в частности, ЮНИС и Михайлоцемент.

Где купить

На продаже цементов различных видов, в том числе, тампонажного и быстротвердеющего, специализируются компании, представленные в отдельном разделе нашего сайта.

Прочность цементного камня, приготовленного из данного портландцемента и выдержанного в определенных условиях, зависит от пористости.

Прочность и пористость Я0бщ связаны экспоненциальной зависимостью вида

В полулогарифмических координатах зависимость пористость — прочность может быть представлена в виде отрезка прямой.

Рис. 53. Зависимость прочности цементного камня при сжатии от общей пористости:

1 — по Рой; 2 — по Брунауэру; 3 — по Вербеку и Хельмуту

Из рис. 53 видно, что потенциальная прочность цементного камня весьма велика. Д. М. Рой и Г. Р. Гоуда использовали для изготовления цементного камня с В/Ц = 0,093 горячее прессование (температура 250°С, давление 350 МПа).

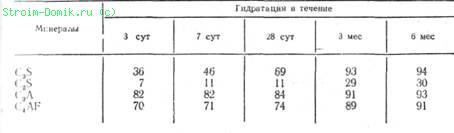

Таблица 17 Степень гидратации, в % от полной гидратации клинкерных минералов (по Ю. М. Бутту и С. Д. Окорокову)

На практике применяют в основном бетонные смеси с В/Ц — 0,4 — 0,8, которые поддаются уплотнению вибрированием, поэтому пористость цементного камня в реальных бетонах составляет 30 — 50%, а его прочность (рис. 53) будет 20 — 100 МПа.

Скорость взаимодействия клинкерных минералов с водой можно охарактеризовать увеличением степени их гидратации во времени (табл. 17).

Наиболее быстро гидратирующимися минералами цементного клинкера являются трехкальциевый алюминат и трехкальциевый силикат; самая медленная гидратация происходит у двухкальциевого силиката.

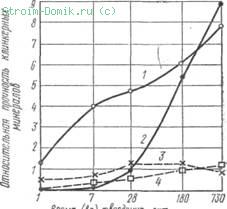

Рис. 54. Нарастание прочности клинкерных минералов во времени (логарифмический масштаб): 1 — C3S с 5% гипса; 2 — C2S с 5% гипса; 3 — CjA с 15% гипса; 4 — CAF с 5% гипса

На рис. 54 сопоставлены кривые нарастания прочности клинкерных минералов, затворенных водой. Трехкальциевый силикат быстро твердеет и приобретает высокую прочность. Трехкальциевый алюминат отличается очень быстрым нарастанием прочности, но в дальнейшем она почти не изменяется.

Таким образом, увеличение суммарного содержания трехкальциевого силиката и трехкальциевого алюмината в цементном клинкере необходимо для получения быстротвердеющих портландцементов.

Влияние тонкости помола цемента на прочность можно проследить по рис. 55.

Рис. 55. Зависимость прочности портландцемента от удельной поверхности: 1 — возраст образцов 1 сут; 2 — 28 сут

Увеличение удельной поверхности и прочности цемента в начальные сроки твердения (до Зсут) объясняется повышением содержания в цементе частиц размером меньше 5 мкм. Как

раз в мелкой фракции цемента скапливаются менее твердые минералы — алит (C3S) и СзА, быстро реагирующий с водой. Полная гидратация мелких зерен этих минералов происходит уже в течение первых 3 сут после затворения цемента водой (табл. 18) и дает соответствующий выигрыш в начальной прочности.

Таблица 18 Глубина гидратации клинкерных минералов, мкм (по Ю. М. Бутту и С. Д. Окорокову)

Гидратация в течение

Прочность в последующие сроки твердения (после 7 сут) обусловлена гидратацией внутренней части зерен более крупных фракций цемента.

Морозостойкость зависит от минерального состава клинкера, вещественного состава портландцемента и капиллярной пористости цементного камня. Количество трехкальциевого алюмината ограничивают 5 — 7%. Добавки осадочного происхождения (диатомит, трепел) увеличивают водопотребность бетонных смесей и понижают морозостойкость. Для повышения морозостойкости применяют добавки поверхностно-активных веществ.

В отличие от прочности морозостойкость цементного камня определяется не общей, а капиллярной пористостью. Капиллярные поры понижают морозостойкость, поэтому их объем ограничивается в зависимости от марки бетона по морозостойкости.

Воздухостойкость — способность цементного камня сохранять прочность в сухих условиях, при сильном нагреве солнечными лучами, а также в условиях попеременного увлажнения и высыхания. Цементы, содержащие активные минеральные добавки осадочного происхождения, не только менее морозостойки, но и менее воздухостойки. Объясняется это главным образом дегидратацией (выветриванием) части воды из низкоосновных гидросиликатов кальция, которые образовались при взаимодействии аморфной двуокиси

кремния с гидратом окиси кальция. Поэтому, например, пуццолановый портландцемент рекомендуется применять во влажных условиях, для подводных и подземных конструкций.

Химическая стойкость. Коррозия вызывается воздействием агрессивных газов и жидкостей на составные части затвердевшего портландцемента, главным образом на Са(ОН)2 и . К-аО-АЬОз-бНгО. Встречаются десятки веществ, могущих воздействовать на цементный камень и оказаться для него вредными. 11ссмотря на разнообразие агрессивных веществ, основные причины коррозии можно разделить на три группы (по В. М. Москвину): 1) разложение составляющих цементного камня, растворение и отмывание гидрата окиси кальция; 2) образование легкорастворимых солей в результате взаимодействия гидроокиси кальция и других составных частей цементного камня с агрессивными веществами и вымывание этих солей (кислотная, магнезиальная коррозия); !)) образование в порах новых соединений, занимающих больший объем, чем исходные продукты реакции; это вызывает появление внутренних напряжений в бетоне и его растрескивание (сульфоалюминатная коррозия).

Выщелачивание гидроокиси кальция происходит интенсивно при действии мягких вод, содержащих мало растворенных веществ. К ним относятся воды оборотного водоснабжения, конденсат, дождевые воды, воды горных рек и равнинных рек в половодье, болотная вода. Содержание гидрата окиси кальция в цементном камне через 3 мес твердения составляет 10 — 15% (считая на СаО). После его вымывания и в результате уменьшения концентрации СаО (менее 1,1 г/л) начинается разложение гидросиликатов и гидроалюминатов кальция. Выщелачивание Са(ОН)г в количестве 15 — 30% от общего содержания в цементном камне вызывает понижение его прочности на 40 — 50% и более. Выщелачивание можно заметить по появлению белых подтеков на поверхности бетона.

Для ослабления коррозии выщелачивания ограничивают содержание трехкальциевого силиката в клинкере 50%. Главным средством борьбы с выщелачиванием гидрата окиси кальция является ведение активных минеральных добавок и применение плотного бетона. Процесс выщелачивания гидрата окиси кальция замедляется, когда в поверхностном слое бетона образуется малорастворимый СаСОз вследствие карбонизации Са(ОН)г при взаимодействии С СОг воздуха. Выдерживание на воздухе бетонных блоков и свай, применяемых для сооружения оснований, а также портовых и других гидротехнических сооружений повышает их стойкость.

Углекислотам коррозия развивается при действии на цементный камень воды, содержащей свободную двуокись углерода в Виде слабой угольной кислоты. Избыточная (сверх равновесного количества) двуокись углерода разрушает карбонатную пленку бетона вследствие образования хорошо растворимого бикарбоната кальция по реакции

СаС03 + (С02)0В0б + Н20 = Са(НС03)

Кислота вступает в химическое взаимодействие с гидратом окиси кальция, при этом образуются растворимые соли (например, СаСг) и соли, увеличивающиеся в объеме (Са504-2НгО): Са(ОН)2 + 2НС1 = СаС12 + 2Н20 Са(ОН)2 + H2S04 = CaS04 ■ 2Н20

Кроме того, кислоты могут разрушать и силикаты кальция. Бетон на портландцементе защищают от непосредственного действия кислот с помощью защитных слоев из кислотостойких материалов.

Магнезиальная коррозия наступает при воздействии на гидрат окиси кальция магнезиальных солей, которые встречаются в растворенном виде в грунтовых водах и всегда содержатся в большом количестве в морской воде. Содержание солей в воде мирового океана составляет (в г/л): NaCl — 27,2; MgCl2 — -3,8; MgS04 — 1,7; CaS04 — 1,2. Разрушение цементного камня вследствие реакции обмена протекает по следующим формулам:

Са(ОН)2 + MgCl2 = СаС12 + Mg(OH)2

Са(ОН)2 + MgS04 + 2Н20 = CaS04 • 2H20 + Mg(OH)2

В результате этих химических реакций образуется растворимая соль (хлористый кальций или двуводный сульфат кальция), вымываемая из бетона. Гидрат окиси магния представляет бессвязную массу, не растворимую в воде, поэтому реакция идет до полного израсходования гидрата окиси кальция.

Коррозия под действием минеральных удобрений. Особенно вредны для бетона аммиачные удобрения — аммиачная селитра и сульфат аммония. Аммиачная селитра, состоящая в основном из нитрата аммония NH4N03, подвергается гидролизу и поэтому дает в воде кислую реакцию. Нитрат аммония действует на гидрат окиси кальция

Са(ОН)2 + 2NH4N03 + 2Н20 = Ca(N03)2 • 4Н20 + 2NH3

Образующийся нитрат кальция хорошо растворяется в воде и вымывается из бетона.

Хлористый калий КС1 повышает растворимость Са(ОН)г и ускоряет коррозию.

Из числа фосфорных удобрений агрессивен суперфосфат, состоящий в основном из монокальциевого фосфата Са(Н2Р04)г и гипса, но содержащий еще и некоторое количество свободной фосфорной кислоты.

Сульфоалюминатная коррозия возникает при действии на гидроалюминат цементного камня воды, содержащей сульфатных ионов (S042-) более 250 мг/л:

ЗСаО • А1203 • 6Н20 -Ь 3CaS04 + 25Н20 = ЗСаО • А1203 • 3CaS04 • 31Н20

Образование в порах цементного камня малорастворимого трехсульфатного гидросульфоалюмината кальция (эттрингита) сопровождается увеличением объема примерно в 2 раза. Развивающееся в порах кристаллизационное давление приводит к растрескиванию защитного слоя бетона. Вслед за этим происходит коррозия стальной арматуры, усиление растрескивания бетона и разрушение конструкции. С сульфоалюминатной коррозией всегда надо считаться при строительстве морских сооружений. Вместе с тем могут оказаться агрессивными сточные воды промышленных предприятий, а также грунтовые воды.

Если в воде содержится сульфат натрия, то вначале с ним реагирует гидрат окиси кальция

Са(ОН)2 + Na2S04 3& CaS04 -f 2NaOH

В последующем идет образование гидросульфоалюмината кальция вследствие взаимодействия получающегося сульфата кальция и гидроалюмината.

Для борьбы с сульфоалюминатной коррозией применяется специальный сульфатостойкий портландцемент.

Коррозия под влиянием органических веществ. Органические кислоты, как и неорганические, быстро разрушают цементный камень. Большой агрессивностью отличаются уксусная, молочная и винная кислоты. Жирные насыщенные и ненасыщенные кислоты (олеиновая, стеариновая, пальмитиновая и др.) разрушают цементный камень, так как при действии гидрата окиси кальция они омыляются. Поэтому вредны и масла, содержащие кислоты жирного ряда: льняное, хлопковое, а также рыбий жир. Нефть, нефтяные продукты (керосин, бензин, мазут, нефтяные масла) не представляют опасности для бетона, если они не содержат нефтяных кислот или соединений серы. Однако надо учитывать, что нефтепродукты легко проникают через бетон. Продукты разгонки каменноугольного дегтя, содержащие фенол, могут агрессивно влиять на бетон.

Щелочная коррозия может происходить в двух формах: под действием концентрированных растворов щелочей на затвердевший цементный камень и под влиянием щелочей, имеющихся в самом цементе. Если бетон насыщается раствором щелочи (едкого натрия или калия), а затем высыхает, то под влиянием углекислого газа в порах бетона образуются сода и поташ, которые, кристаллизуясь, расширяются в объеме и разрушают цементный камень. Сильнее разрушается от действия сильных щелочей цемент с высоким содержанием алюминатов кальция.

Коррозия, вызываемая щелочами цемента, происходит вследствие процессов, протекающих внутри бетона между его компонентами. В составе цементного клинкера всегда содержится разное количество щелочных соединений. В составе заполнителей для бетона, в особенности в песке, встречаются реакционно способные модификации кремнезема: опал, халцедон, вулканическое стекло. Они вступают при обычной температуре в разрушительные для бетона реакции со щелочами цемента. В результате образуются набухающие студенистые отложения белого цвета на поверхности зерен реакционноспособного заполнителя, появляется сеть трещин, поверхность бетона местами вспучивается и шелушится. Разрушение бетона может происходить через 10 — 15 лет после окончания строительства.

Читайте также: