Расчет барабанного смесителя сыпучих материалов

Обновлено: 08.05.2024

1.9. Конструкции и расчеты смесителей твердых сыпучих материалов

В химической и пищевой промышленности, в производствах строительных материалов широко распространен процесс приготовления однородных смесей из твердых сыпучих и влажных материалов. Во многих случаях от качества смешения сырья зависит качество готового продукта (красители, кирпич, цемент, полуфабрикаты выпечки). Следует различать процессы смешивания, т.е. равномерного распределения компонентов в объеме смеси, и перемешивания, связанного с воздействием на материал рабочего органа (мешалки) и не обязательно приводящего смесь к однородному состоянию (перемешивание используется и для разделения смесей - сегрегации). Машины и аппараты, в которых реализуются процессы смешения, называются смесителями.

В химических производствах применяют в основном смесители периодического действия, т.к. они обеспечивают более точное соотношение компонентов смесей, которые загружаются в смеситель последовательно с помощью весовых дозаторов. По механизму переноса вещества смесители подразделяют на диффузионные, циркуляционные и объемные.

Процесс смешения в диффузионных смесителях внешне аналогичен процессу диффузии: частицы одних компонентов постепенно внедряются в массу частиц других. Наиболее распространенными аппаратами этой группы являются барабанные смесители (рис.1.34) с различной формой корпуса, его расположением по отношению к оси вращения, формой и расположением внутренних устройств.

Частоту вращения барабана, обеспечивающую оптимальное качество смеси рекомендуют определять по формуле: , где - средний диаметр частиц компонентов, - внутренний диаметр барабана. Обычно окружная скорость вращения барабана находится в пределах 0.17-1 м/с.

Мощность, потребляемая барабанным смесителем, определяется по формуле: , где - масса смеси в барабане, - длина барабана, определяемая по заданному отношению /, - угол естественного откоса смеси, - радиус центра массы материала в сегменте, - угол между крайними точками сегмента (рис. 1.35), значение которого есть корень уравнения:.

С целью сокращения времени смешивания и повышения качества смесей в барабанах с горизонтальной осью вращения монтируют внутренние устройства, обеспечивающие продольные перемещения частиц компонентов. Примером барабанного смесителя с внутренними устройствами может служить смесевой барабан, к обечайке которого изнутри прикреплены спиральные перегородки, а к неподвижным торцевым стенкам - радиально расположенные полки с наклонными лопатками (рис.1.36). Витки спирали при вращении барабана перемещают материал в одну сторону, а лопатки перебрасывают его в другую. Загрузка и разгрузка смесителя осуществляется шнеком при его вращении в разные стороны.

Циркуляционные смесители реализуют движение частиц смешиваемых компонентов по замкнутому контуру с помощью перемешивающего органа. Примером такого аппарата может служить широко распространенный в химической промышленности центробежный лопастной смеситель (рис.1.37), представляющий собой емкостной аппарат с нижним приводом лопастной мешалки. Экспериментально установлено, что при вращении мешалки с окружной скоростью края лопасти более 6 м/с сыпучий материал переводится в псевдоожиженное состояние. При этом значительно увеличивается его подвижность и скорость движения по циркуляционному контуру, время смешивания не превышает 25 мин. Основное требование к конструкции мешалки - обеспечение высокой скорости циркуляции материала при низком лобовом сопротивлении. Форма лопастей не оказывает существенного влияния на процесс перехода материала в псевдоожиженое состояние и имеет значение только в случаях, когда измельчение частиц смеси недопустимо.

Оптимальная высота смесительной камеры , где - внутренний диаметр камеры. Она заполняется компонентами смеси на =0.5-0.8 рабочего объема. Высота слоя материала над мешалкой , где - высота установки мешалки над днищем камеры, - высота лопасти мешалки по вертикали, - ширина лопасти, - угол между плоскостью лопасти и горизонталью. Значение не должно превышать , а при необходимости псевдоожижения более высоких слоев на одном валу устанавливают несколько мешалок с шагом .

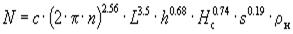

Для расчета мощности, потребляемой при смешении сыпучего материала радиальной лопастью в режиме псевдоожижения, предложена эмпирическая формула: [кВт], где - коэффициент сопротивления смеси, - ее насыпная плотность, - длина лопасти мешалки, - зазор между стенкой камеры и лопастью.

В объемных смесителях частицы компонентов перемещаются рабочими органами по всему объему смесительной камеры отдельными блоками. Смешивание происходит в результате разрушения блоков и их перераспределения. Скорость смешивания зависит от числа поверхностей сдвига в массе материала и скорости их относительного перемещения, поэтому увеличение числа витков или лопастей рабочего органа интенсифицирует процесс.

Наиболее универсальные смесители этой группы - червячно-лопастные, пригодные для смешивания сыпучих, увлажненных и пастообразных материалов, а также пластмасс и резины. В наиболее распространенных конструкциях (рис.1.38) рабочими органами являются два Z-образных валка, вращающиеся навстречу друг другу с разными скоростями. Реверсивный шнек в нижней части смесительной камеры используется для ее разгрузки, а также интенсификации процесса смешивания. Для устойчивой работы смесителя его камеру рекомендуют заполнять на 0.1 диаметра валков выше их верхних кромок.

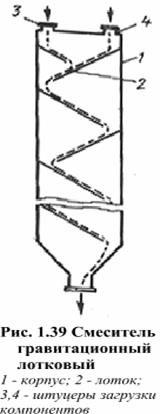

Смесители непрерывного действия пока не получили широкого распространения в промышленности из-за сложности дозирования потоков компонентов в строго заданных соотношениях. Наиболее просты по конструкции прямоточные смесители, например гравитационный лотковый (рис.1.39), где смешивание хорошо сыпучих компонентов происходит при их совместном пересыпании по лоткам. Непрерывное смешение реализуют и в барабанных смесителях, наклонные цилиндрические барабаны которых имеют внутренние устройства, способствующие возвратно-поступательному перемещению частиц компонентов вдоль продольной оси. Из непрерывнодействующих смесителей объемного смешения отметим спирально-винтовой (рис.1.40). В его трубчатом корпусе вращаются две цилиндрические винтовые спирали с противоположным подъемом витков. Вращение наружной спирали перемещает частицы смеси к разгрузочному концу трубы, а внутренняя может вращаться в любую сторону в зависимости от физико-химических свойств компонентов, необходимого качества смеси, требуемой производительности смесителя.

Аннотация научной статьи по физике, автор научной работы — Таршис М. Ю., Волков М. В., Зайцев А. И.

Изложены теоретические основания к расчету барабанного смесителя с дополнительными перемешивающими лопастями. Данные экспериментов по исследованию влияния параметров лопастей на однородность смеси сопоставлены с результатами расчета .

Похожие темы научных работ по физике , автор научной работы — Таршис М. Ю., Волков М. В., Зайцев А. И.

Исследование эффективности действия эпоксидной смолы в композициях на основе бутадиен-нитрильного каучука и кремнекислотного наполнителя

Результаты численного моделирования силового воздействия на материал наклонного вращающегося барабана

Методика определения рациональных диапазонов изменения параметров барабанно-ленточного смесителя сыпучих материалов

Математическое описание процессов окончательной стадии смешения, проходящих во внешнем канале смесительной камеры

Текст научной работы на тему «К расчету барабанных смесителей сыпучих материалов с дополнительными рабочими элементами»

Эксперименты проводились при следующих параметрах шаровой мельницы: диаметр барабана: D6ap=0,4 м; число оборотов барабана пбар=38 об/мин отношение объемов мелющих тел и измельчаемого материала Ь=Умел/Уизм=2.

Статистическая проверка соответствия экспериментальных данных теоретическому распределению проводилась по критерию Пирсона [4].

1. Brozek M., Maczka W., Tumidajski T. Model matema-tyczne procesow rozdrabniania. Krakow: 1995. 75 s.

Brojek M., Majska W., Tumidajski T. Mathematical models of grinding. Krakov: 1995. 75 p. (in Poland).

2. Гарднер Р.П. Исследование измельчения в мельнице периодического действия // Труды Европейского совещания по измельчению. М.: Изд-во литературы по строительству. 1966. С. 219-232.;

Gardner R.P. Research of grinding in a mill of periodic action // European conference on grinding. М.: Izdat. literatury po stroitelstvu. 1966. P. 219-232. (in Russian).

3. Овчинников П.Ф., Лисицын Б.М., Михайленко В.М. Высшая математика. К.: Выща школа. 1989.559 с.;

4. Митропольский, А.К. Техника статистических вычислений. М.: Наука. 1971. 576 с.

Mitropolskiy A.K. Technique of statistical calculations. M.: Nauka. 1971. 576 p.(in Russian).

Кафедра теоретической механики

М.Ю. Таршис, М.В. Волков, А.И. Зайцев

К РАСЧЕТУ БАРАБАННЫХ СМЕСИТЕЛЕИ СЫПУЧИХ МАТЕРИАЛОВ С ДОПОЛНИТЕЛЬНЫМИ РАБОЧИМИ ЭЛЕМЕНТАМИ

Изложены теоретические основания к расчету барабанного смесителя с дополнительными перемешивающими лопастями. Данные экспериментов по исследованию влияния параметров лопастей на однородность смеси сопоставлены с результатами расчета.

Ключевые слова: смеситель, барабан, расчет, однородность

Барабанные смесители относятся к группе наиболее распространенных устройств, использующихся в различных отраслях химической технологии, энергетики, строительства сельского хозяйства и многих других для приготовления сыпучих смесей. Экспериментальные исследования и анализ механизмов процессов, происходящих в смесителях этого типа (с постоянным профилем рабочей поверхности), позволяет установить в поперечном сечении сыпучего материала две области его характерного поведения [1]. Это область обрушения 1, в которой наблюдается хаотическое движение частиц и проскальзывание слоев сыпучего материала и транспортирующая область 2, прилегающая к рабочей поверхности смесителя, в которой отсутствует относительное движение слоев и частиц. Дополнительные рабочие элементы (например, лопасти) в этих устройствах используются для подавления сегрегации материала. Лопасти осуществляют возврат частиц, локализующихся в центре циркуляции материала, в область активного смешивания 1. При небольших

значениях скоростей точек рабочих поверхностей (и лопастей) вышеописанный механизм процесса в таких смесителях сохраняется. Данный механизм на уровне микрообъемов можно моделировать случайным блужданием частиц ключевого компонента на отрезке линии обрушения [1, 2]. Рассматриваемый процесс может быть описан кинетическим уравнением типа Фоккера - Планка в изотропном приближении, без учета эффектов сноса [1, 2]

дс ^ д2с — = < D >—7 dtx д

В работе [3] получено общее решение этого уравнения и выражено как функция комплексов:

= QJ(Ql + Q2); х2 = < D >^ /12- (2)

При этом критерий качества смеси (коэффициент неоднородности):

Гс (у) = 100(Ф2( у) -Ф(уТ2)/ (ул/Л) + , (3) (42Пф (у )/у ) ехр (-у 72 ))0,5

где у — х^1'2 - /х!/(2^пр)12, Ql, Q2 - объемы 51—/28т(а' - х) - площадь сечения области обру-загрузки компонентов, - среднестатистический коэффициент макродиффузии, tпр - время пребывания материала в смесителе, / - половина длины линии обрушения.

Схема к расчету параметров смесителя с дополнительными рабочими лопастями показана на рис. 1.

шения' Smn ~ (2х- sin 2х)

Рис. 1. Расчетная схема барабанного смесителя с рабочими лопастями

Fig. 1. The calculation scheme of drum mixer with working blades

Среднестатистический коэффициент макродиффузии , в соответствии с известным представлением статистической теории взаимодействия дисперсных систем [2, 3], пропорционален средней хаотической скорости частиц ключевого компонента и отношению среднестатистических времен их пребывания в областях обрушения 1 и транспортирования - 2. Учитывая, что времена пребывания частиц ключевого компонента в этих областях пропорциональны их площадям S1 и S2, а в области 1 время пребывания дополнительно зависит от их средней хаотической скорости и от соотношения плотностей частиц компонентов р1/р2, комплекс y можно записать в виде:

SmJS Ы f +t2) х l(di + d2)cm ^ J (4)

Ql - Q2 1 Do SiSmin N Qi + Q, )n(i - (dj d2)pj P2))'

где ст - концентрация компонента, составляющего большую часть смеси, к1— \ 1 - zc/r \, к2— \ 1 -1/1.55й/(Я - zc) \ - коэффициенты влияния конст-

руктивных параметров, z = z.

ната центра циркуляции сыпучего материала,

сечения материала, при котором прекращается его циркуляция, х - угол естественного откоса сыпучего материала, а' - угол обрушения, г - радиус установки лопастей (рис. 1), и а?2 - значения средних диаметров частиц компонентов, N - число оборотов барабана, идентификационный коэффициент ^о—6.27.

454035 3025 20 1510 5

0,3 0,4 0,5 0,6 0,7 0,8 r/R

Рис. 2. Зависимость коэффициента неоднородности смеси от отношения значений радиуса установки лопастей к радиусу

барабана: h = 0.027м, 1- N=20 об., 2- N=40 об Fig. 2. Dependence of heterogeneity factor of mixture on the ratio of radius of blades installation to the radius of a drum: h = 0.027м, 1- N=20 revol., 2- N=40 revol

площадь сечения материала

Рис. 3. Зависимость коэффициента неоднородности смеси от отношения значений высоты лопастей к радиусу барабана: г = 0.06 м, 1- N=20 об., 2- N=40 об Fig. 3 Dependence of heterogeneity factor of a mixture on the ratio of values of blades height to the radius of a drum:, r = 0.06 м, 1- N=20 revol., 2- N=40 revol

Экспериментальные исследования процесса смешивания проводились в горизонтальном

цилиндрическом барабане длиной Ь = 0,15 м и радиусом Я = 0,11 м, внутри которого были установлены шесть вспомогательных лопаток. Исследовалось влияние радиуса установки лопастей г и их высоты к на однородность получаемой смеси (рис. 2, 3). Области изменения указанных параметров: ге[0,015*0,08] м, ке [0,01*0,05] м. Число оборотов барабана ^е[20, 40], частота вращения - 30 об/мин, коэффициент загрузки £з=0,3. Средние диаметры частиц смешиваемых фракций ^1=1,5-10"3 м, а?2=2,5-10-3 м, а насыпные плотности сыпучих компонентов: р1=750 кг/м3, р1=930 кг/м3.

Исследования однородности проводились с использованием методики, изложенной в работе [4]. Теоретические зависимости, приведенные на рис. 2 и 3, построены в соответствии с уравнениями (3), (4) и хорошо согласуются с результатами экспериментов. Таким образом, изложенный подход может быть использован при инженерных расчетах барабанных смесителей сыпучих материалов с дополнительными перемешивающими элементами.

Кафедра теоретической механики

1. Таршис М.Ю., Королев Л.В., Зайцев А.И. Теория и принципы моделирования процесса смешивания сыпучих материалов и создания устройств с гибкими элементами. Ярославль: ЯГТУ. 2011. 102 с.;

Tarshis M.Yu., Korolev L.V., Zaitsev A.I The theory and principles of grain materials mixing process modeling and creations of devices with flexible elements. Yaroslavl: YSTU. 2011. 102 p. (in Russian).

2. Бытев Д.О. Основы теории и методы расчета оборудования для переработки гетерогенных систем в дисперсно-пленочном состоянии. Дис. д.т.н. Ярославль: ЯГТУ. 1995. 545 с.;

Bytev D.O. Bases of the theory and methods of calculation of the equipment for processing the heterogeneous systems in a disperse-film state. Dissertation for doctor degree on technical sciences. Yaroslavl. YSTU. 1995. 545 p. (in Russian).

3. Бунимович Л.А. // Матем. сб. 1974. Т. 943. С. 49-74; Bunimovich L.A. // Matem. sb. 1974. V. 943. P. 49-74 (in Russian).

О.Ю. Соловьева, Д.В. Овсянникова, И.С. Каменский

ИССЛЕДОВАНИЕ ЭФФЕКТИВНОСТИ ДЕЙСТВИЯ ЭПОКСИДНОЙ СМОЛЫ В КОМПОЗИЦИЯХ НА ОСНОВЕ БУТАДИЕН-НИТРИЛЬНОГО КАУЧУКА И КРЕМНЕКИСЛОТНОГО НАПОЛНИТЕЛЯ

Исследовано влияние эпоксидной смолы на реометрические характеристики смесей и деформационно-прочностные свойства серных вулканизатов на основе бутадиен-нитрильного каучука и кремнекислотного наполнителя. Показано, что в присутствии смолы подавляется процесс сшивания в индукционном периоде, при этом основной период начинается раньше, но на начальном этапе протекает с меньшей скоростью. Характер влияния смолы на деформационно-прочностные свойства резин в значительной мере определяется составом вулканизующей группы.

Ключевые слова: бутадиен-нитрильный каучук, кремнекислотный наполнитель, вулканизующая группа, эпоксидная смола

Особенности применения кремнекислот-ных наполнителей (ККН) в резинах на основе неполярных и малополярных каучуков связаны со сравнительно низким термодинамическим сродством кремнеземов с углеводородными каучуками и замедлением в присутствии ККН процесса вулка-

низации вследствие адсорбции компонентов вулканизующей группы на поверхности частиц наполнителя. Это обусловливает необходимость повышения вулканизационной активности системы, либо применения модификаторов промотирующе-го действия. Целесообразность применения хими-

В химической и пищевой промышленности, в производствах строительных материалов широко распространен процесс приготовления однородных смесей из твердых сыпучих и влажных материалов. Во многих случаях от качества смешения сырья зависит качество готового продукта (красители, кирпич, цемент, полуфабрикаты выпечки). Следует различать процессы смешивания, т.е. равномерного распределения компонентов в объеме смеси, и перемешивания, связанного с воздействием на материал рабочего органа (мешалки) и не обязательно приводящего смесь к однородному состоянию (перемешивание используется и для разделения смесей - сегрегации). Машины и аппараты, в которых реализуются процессы смешения, называются смесителями.

В химических производствах применяют в основном смесители периодического действия, т.к. они обеспечивают более точное соотношение компонентов смесей, которые загружаются в смеситель последовательно с помощью весовых дозаторов. По механизму переноса вещества смесители подразделяют на диффузионные, циркуляционные и объемные.

Процесс смешения в диффузионных смесителях внешне аналогичен процессу диффузии: частицы одних компонентов постепенно внедряются в массу частиц других. Наиболее распространенными аппаратами этой группы являются барабанные смесители (рис.1.34) с различной формой корпуса, его расположением по отношению к оси вращения, формой и расположением внутренних устройств.

Частоту вращения барабана, обеспечивающую оптимальное качество смеси рекомендуют определять по формуле: , где - средний диаметр частиц компонентов, - внутренний диаметр барабана. Обычно окружная скорость вращения барабана находится в пределах 0.17-1 м/с.

Мощность, потребляемая барабанным смесителем, определяется по формуле: , где - масса смеси в барабане, - длина барабана, определяемая по заданному отношению / , - угол естественного откоса смеси, - радиус центра массы материала в сегменте, - угол между крайними точками сегмента (рис. 1.35), значение которого есть корень уравнения: .

С целью сокращения времени смешивания и повышения качества смесей в барабанах с горизонтальной осью вращения монтируют внутренние устройства, обеспечивающие продольные перемещения частиц компонентов. Примером барабанного смесителя с внутренними устройствами может служить смесевой барабан, к обечайке которого изнутри прикреплены спиральные перегородки, а к неподвижным торцевым стенкам - радиально расположенные полки с наклонными лопатками (рис.1.36). Витки спирали при вращении барабана перемещают материал в одну сторону, а лопатки перебрасывают его в другую. Загрузка и разгрузка смесителя осуществляется шнеком при его вращении в разные стороны.

Циркуляционные смесители реализуют движение частиц смешиваемых компонентов по замкнутому контуру с помощью перемешивающего органа. Примером такого аппарата может служить широко распространенный в химической промышленности центробежный лопастной смеситель (рис.1.37), представляющий собой емкостной аппарат с нижним приводом лопастной мешалки. Экспериментально установлено, что при вращении мешалки с окружной скоростью края лопасти более 6 м/с сыпучий материал переводится в псевдоожиженное состояние. При этом значительно увеличивается его подвижность и скорость движения по циркуляционному контуру, время смешивания не превышает 25 мин. Основное требование к конструкции мешалки - обеспечение высокой скорости циркуляции материала при низком лобовом сопротивлении. Форма лопастей не оказывает существенного влияния на процесс перехода материала в псевдоожиженое состояние и имеет значение только в случаях, когда измельчение частиц смеси недопустимо.

Оптимальная высота смесительной камеры , где - внутренний диаметр камеры. Она заполняется компонентами смеси на =0.5-0.8 рабочего объема. Высота слоя материала над мешалкой , где - высота установки мешалки над днищем камеры, - высота лопасти мешалки по вертикали, - ширина лопасти, - угол между плоскостью лопасти и горизонталью. Значение не должно превышать , а при необходимости псевдоожижения более высоких слоев на одном валу устанавливают несколько мешалок с шагом .

Для расчета мощности, потребляемой при смешении сыпучего материала радиальной лопастью

в режиме псевдоожижения, предложена эмпирическая формула: [кВт],

где - коэффициент сопротивления смеси, - ее насыпная плотность, - длина лопасти мешалки, - зазор между стенкой камеры и лопастью.

В объемных смесителях частицы компонентов перемещаются рабочими органами по всему объему смесительной камеры отдельными блоками. Смешивание происходит в результате разрушения блоков и их перераспределения. Скорость смешивания зависит от числа поверхностей сдвига в массе материала и скорости их относительного перемещения, поэтому увеличение числа витков или лопастей рабочего органа интенсифицирует процесс.

Наиболее универсальные смесители этой группы - червячно-лопастные, пригодные для смешивания сыпучих, увлажненных и пастообразных материалов, а также пластмасс и резины. В наиболее распространенных конструкциях (рис.1.38) рабочими органами являются два Z-образных валка, вращающиеся навстречу друг другу с разными скоростями. Реверсивный шнек в нижней части смесительной камеры используется для ее разгрузки, а также интенсификации процесса смешивания. Для устойчивой работы смесителя его камеру рекомендуют заполнять на 0.1 диаметра валков выше их верхних кромок.

Смесители непрерывного действия пока не получили широкого распространения в промышленности из-за сложности дозирования потоков компонентов в строго заданных соотношениях. Наиболее просты по конструкции прямоточные смесители, например гравитационный лотковый (рис.1.39), где смешивание хорошо сыпучих компонентов происходит при их совместном пересыпании по лоткам. Непрерывное смешение реализуют и в барабанных смесителях, наклонные цилиндрические барабаны которых имеют внутренние устройства, способствующие возвратно-поступательному перемещению частиц компонентов вдоль продольной оси. Из непрерывнодействующих смесителей объемного смешения отметим спирально-винтовой (рис.1.40). В его трубчатом корпусе вращаются две цилиндрические винтовые спирали с противоположным подъемом витков. Вращение наружной спирали перемещает частицы смеси к разгрузочному концу трубы, а внутренняя может вращаться в любую сторону в зависимости от физико-химических свойств компонентов, необходимого качества смеси, требуемой производительности смесителя.

Аннотация научной статьи по технологиям материалов, автор научной работы — Таршис М.Ю., Черпицкий С.Н., Королев Л.В., Капранова А.Б.

Приведены результаты экспериментальных исследований нового барабанно-лопастного смесителя сыпучих материалов непрерывного действия. Установлены и представлены в виде регрессионных уравнений влияния основных параметров смесителя и смеси на качество получаемых составов. При исследованиях использован бесконтактный метод определения качества смеси.

Похожие темы научных работ по технологиям материалов , автор научной работы — Таршис М.Ю., Черпицкий С.Н., Королев Л.В., Капранова А.Б.

Методика определения рациональных диапазонов изменения параметров барабанно-ленточного смесителя сыпучих материалов

О влиянии комплексного параметра гравитационного аппарата на качество смеси после первой стадии смешивания

EXPERIMENTAL STUDIES OF A DRUM-PADDLE MIXER OF BULK MATERIALS

The results of experimental studies of a new drum-blade mixer of bulk solids of continuous action are presented. The effects of the basic parameters of the mixer and mixture on the quality of the resulting compositions are established and presented in the form of regression equations. In studies, a non-contact method for determining the quality of the mixture was used.

Текст научной работы на тему «ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ БАРАБАННО-ЛОПАСТНОГО СМЕСИТЕЛЯ СЫПУЧИХ МАТЕРИАЛОВ»

ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ БАРАБАННО-ЛОПАСТНОГО СМЕСИТЕЛЯ СЫПУЧИХ МАТЕРИАЛОВ

М. Ю. Таршис1, С. Н. Черпицкий1, Л. В. Королев2, А. Б. Капранова1

Кафедры: «Теоретическая механика и сопротивление материалов» (1),

Ключевые слова: барабанно-лопастной смеситель; коэффициент неоднородности; параметры; смесь; сыпучие материалы.

Аннотация: Приведены результаты экспериментальных исследований нового барабанно-лопастного смесителя сыпучих материалов непрерывного действия. Установлены и представлены в виде регрессионных уравнений влияния основных параметров смесителя и смеси на качество получаемых составов. При исследованиях использован бесконтактный метод определения качества смеси.

Процессы приготовления однородных по составу сыпучих смесей находят применение во многих отраслях химической промышленности, а также в таких, как металлургия, строительное производство, сельское хозяйство и других. Однако появление эффективных устройств для приготовления качественных смесей, в свою очередь, сдерживается отсутствием эффективных методов исследования, которые могут быть положены в основу надежных методов расчета. Ниже приводятся исследования нового барабанно-лопастного смесителя сыпучих материалов [1], в конструкции которого используются отработавшие ресурс автомобильные покрышки. Для решения исследовательских задач (доступ к сечениям смеси и быстрая оценка ее однородности) разработана экспериментальная установка, схе- 6 3 2 1 4 ма которой показана на рис. 1. Она включает цилиндрический корпус 1 , внутри которого расположена кольцевая ступень 2 с рабочими лопастями 3, прозрачная кольцевая перегородка 4, и прозрачную торцевую стенку 5. Кольцевая ступень 2 и перегородка 4 имеют возможность осевого перемещения. Загрузка компонентов происходит через патрубок 6.

Исследования процесса смешивания проводились методом анализа изображений поперечных сечений смеси [2, 3]. Изображения смеси фиксировались через прозрачную кольцевую перегородку 4, которая устанавливалась в конкретных сечениях смесителя на заданном расстоянии от места подачи компонентов (стенки 4).

Рис. 1. Схема экспериментальной установки барабанно-лопастного смесителя непрерывного действия [1]

Исследуемые параметры системы «смеситель - сыпучие компоненты» и диапазоны их варьирования:

- конструктивные ~, где Б = 0,242 м внешний

диаметр корпуса 1; ё = 0,23 м - внутренний диаметр рабочей камеры; ёв = [0,068; 0,09; 0,105; 0,15] м - внутренний диаметр перегородки рабочей камеры; Ьр - расстояние от края лопасти до перегородки (места выгрузки смеси), Ьр = [0,01 - 0,09] м; а1, а2 - углы наклона лопастей к плоскости поперечного сечения рабочей камеры, а1 = [8° - 120°], а 2 = [8° - 120°];

- режимные ~ < Q, кз, ю , ст >, где Q - объем материала внутри рабочей камеры, Q = [200, 400, 500, 1000] мл для одноступенчатого смесителя; кз - коэффициент загрузки материала, кз е [0,14; 0,21; 0,28; 0,35]; ст - концентрация ключевого компонента в смеси, ст е [0,1; 0,3; 0,5; 0,7; 0,9]; ю - угловая скорость вращения корпуса, ю = [п, 2п] рад/с;

- физико-механические: - средний диаметр частиц компонентов,

¿12 е[0,03; 0,05; 0,175; 0,275] см; р - насыпная плотность материала, ре [0,495;

0,666; 0, 840; 1,51] г/см3.

Результаты исследований однородности смеси, показаны на рис. 2 - 5. На графиках символами показаны значения коэффициента неоднородности смеси полученные экспериментально, сплошными линиями - аппроксимирующие их кривые. В качестве критерия однородности был использован коэффициент неоднородности [2]

где с/ - массовая (или объемная) концентрация ключевого компонента в /-й пробе; п - количество проб; с0 - средняя концентрация ключевого компонента по объему смеси.

Для аппроксимации экспериментальных зависимостей использовались полиномы первой и второй степени, коэффициенты которых подбирались методом наименьших квадратов [4]. Значения коэффициента детерминации Я2 во всех случаях не ниже 0,85.

На рисунке 2 показаны зависимости коэффициента неоднородности смеси Ус от расстояния Ьр от среза лопасти до исследуемого сечения смесителя (см. рис. 1) при различных концентрациях ключевого компонента. Смешивались речной песок (ключевой компонент) и манная крупа со средней крупностью частиц

¿1 = 0,05 см и ¿2 = 0,03 см; насыпные плотности - р1 = 660 кг/м , р2 = 1510 кг/м . Коэффициент загрузки - кз = 0,21; углы наклона лопастей: а1 = 45°, а 2 = 30°,

длина приемной камеры: 1\ = 0,055 м.

Как видно из графиков, для всех исследованных случаев различных концентраций ключевого компонента, за лопастью (Ьр = [0,01 - 0,04] м) наблюдается существенное падение коэффициента неоднородности смеси. Можно предположить, что после воздействия лопасти на смесь, однородность смеси не высока. Однако, последствия такого конвективного воздействия, проявляются в росте однородности смеси, а на участке Ьр = [0,06 - 0,09] м происходит стабилизация коэффициента неоднородности. Связано такое поведение смеси, по-видимому, с тем, что воздействие лопасти на центр циркуляции смеси (ядро сегрегации) приводит к «размазыванию» ядра, то есть, к увеличению поверхности контакта компонентов, с его последующим диффузионным смешиванием. Этот результат имеет значение с точки зрения выбора рациональных размеров смесителя, в том числе многоступенчатого (расстояний между перемешивающими ступенями).

Рис. 2. Коэффициент неоднородности смеси в сечении, находящемся на расстоянии Ьр от среза лопасти смесителя:

1 - с = 0,1, Ус = 22,38 - 278,6Ьр + 1584,6(Ьр)2; 2 - с = 0,3, Ус = 25,03 - 455,6Ьр + 3493,2(Ьр)2 3 - с = 0,5, ¥г = 23,95 - 25,9Ь

935,1(Lp)2; 4 - с = 0,3, Vc = 25,52 + 276,6Lp - 4055,1(Lp)2;

pp 5 - с = 0,3, Vc = 35, 4

На рисунке 3 показаны результаты исследований, выражающие зависимость коэффициента неоднородности Ус смеси от концентрации ключевого компонента. Использовались те же материалы, что и в предыдущей группе экспериментов. Исследования устанавливают линейную связь значений Ус с концентрацией ключевого компонента ст. Видно также существенное влияние размера Ьр на однородность смеси.

32 -30 -28 -26 -24 -22 -20 -18 -16 -14 -12 -10 -8 -

Рис. 3. Зависимость коэффициента неоднородности смеси от концентрации ключевого компонента при различных значениях Ьр:

1 - Ьр = 0,01, Ус = 15,27 - 18,16ст; 2 - Ьр = 0,02, Ус = 15,87 - 17,3ст;

3 - Lp = 0,06, Vc = 7,96 -

- Lp = 0,09, Vc = 10,77 -

На рисунке 4 показаны зависимости коэффициента неоднородности смеси Ус от коэффициента загрузки смесителя при различных значениях концентрации ключевого компонента. Из рисунка следует, что однородность смеси растет до значений коэффициентов загрузки, равных кз = 0,21.

Исследования влияния углов наклона перемешивающих лопастей на однородность получаемой смеси (рис. 5) выявили экстремальное поведение коэффициента неоднородности Ус. При исследованиях а = а1 = а = [8° - 120°]. Смешивались семена рапса (ключевой компонент) и проса со средней крупностью частиц й?1 = 0,175 см и й?2 = 0,275 см и насыпными плотностями соответственно

Р1 = 0,666 кг/м и р2 = 0,840 кг/м . Коэффициент загрузки составлял кз = 0,21; углы наклона лопастей а1 = 45°, а2 = 30°; длина приемной камеры 1\ = 0,055 м; длина Ьр = 0,075 м.

Рис. 4. Зависимость коэффициента неоднородности смеси от коэффициента загрузки смесителя при различных значениях концентрации (песок - манная крупа):

1 - с = 0,1, Ус = 44,42 - 222,1кз + 356,72кз2; 2 - с = 0,2, Ус = 43,28 - 184,9кз + 445,59кз2; 3 - с = 0,3, Ус = 83,9 - 420,5кз + 742,62кз2; 4 - с = 0,5, Ус = 129,07 - 761,8кз + 1341,5кз2

272625242322 21 -2019181716 15 14 13 12 11 10

Рис. 5. Зависимость коэффициента неоднородности от углов наклона перемешивающих лопастей при различных значениях концентрации ключевого компонента (рапс - просо, а = ах = а2):

1 - ст = 0,2, Ус = 21,65 - 0,195а2 + 0,00148а2; 2 - ст = 0,8, Ус = 30,96 - 0,531а + 0,00374а2

Проведенные исследования подтверждают возможность эффективного использования бесконтактных методов для оценки качества смесей в устройствах непрерывного действия. Зависимости, устанавливающие влияние конструктивных параметров барабанно-лопастных смесителей на качество получаемых смесей, указывают на предпосылки к оптимальному расчету данных параметров.

1. Пат. 2626203 Российская Федерация, МПК Б01Б 9/02, Б01Б 3/18. Смеситель / М. Ю. Таршис, С. Н. Черпицкий, Л. В. Королев, А. И. Зайцев ; заявитель и патентообладатель : ФГБОУ ВО «Ярославский государственный технический университет». - № 2016126747 ; заявл. 04.07.2016 ; опубл. : 24.07.2017, Бюл. № 21. - 6 с.

2. Таршис, М. Ю. Исследование качества сыпучей смеси. Моделирование. Критерии. Эксперимент : монография / М. Ю. Таршис, Л. В. Королев, А. И. Зайцев. - Ярославль : Изд. дом ЯГТУ, 2015. - 116 с.

3. Пат. 2385454 Российская Федерация, МПК в0Ш 1/38, Б01Б 3/18. Способ определения качества компонентов, различающихся по цвету / М. Ю. Таршис, А. И. Зайцев, Л. В. Королев ; заявитель и патентообладатель : ГОУ ВПО «Ярославский государственный технический университет». - № 2008144214/12 ; заявл. 06.11.2008 ; опубл. : 27.03.2010, Бюл. № 9. - 5 с.

4. Ахназарова, С. Л. Методы оптимизации эксперимента в химической технологии / С. Л. Ахназарова, В. В. Кафаров. - 2-е изд., перераб. и доп. - М. : Высш. школа, 1985. - 327 с.

Experimental Studies of a Drum-Paddle Mixer of Bulk Materials

M. Yu. Tarshis1, S. N. Cherpitsky1, L. V. Korolev2, A. B. Kapranova1

Departments of Theoretical Mechanics and Resistance of Materials (1),

Yaroslavl State Technical University, Yaroslavl, Russia

Keywords: drum-paddle mixer; heterogeneity coefficient; options; mixture; bulk materials.

Abstract: The results of experimental studies of a new drum-blade mixer of bulk solids of continuous action are presented. The effects of the basic parameters of the mixer and mixture on the quality of the resulting compositions are established and presented in the form of regression equations. In studies, a non-contact method for determining the quality of the mixture was used.

1. Tarshis M.Yu., Cherpitskiy S.N., Korolev L.V., Zaytsev A.I. Smesitel' [Mixer], Russian Federation, 2017, Pat. 2626203. (In Russ.)

2. Tarshis M.Yu., Korolev L.V., Zaytsev A.I. Issledovaniye kachestva sypuchey smesi. Modelirovaniye. Kriterii. Eksperiment: monografiya [Investigation of the quality of loose mixes. Modeling. Criteria. Experiment: monograph], Yaroslavl: Izdatel'skiy dom YAGTU, 2015, 116 p. (In Russ.)

3. Tarshis M.Yu., Zaytsev A.I., Korolev L.V. Sposob opredeleniya kachestva komponentov, razlichayushchikhsya po tsvetu [The method of determining the quality of components that differ in color], Russian Federation, 2010, Pat. 2385454. (In Russ.)

4. Akhnazarova S.L., Kafarov V.V. Metody optimizatsii eksperimenta v khimicheskoy tekhnologii [Methods of optimization of an experiment in chemical technology], Moscow: Vysshaya shkola, 1985, 327 p. (In Russ.)

Experimentelle Untersuchungen des Trommelschaufel-Mischers von Schüttgütern

Zusammenfassung: Es sind die Ergebnisse experimenteller Studien eines neuen Trommelschaufel-Mischers für Schüttgüter mit kontinuierlicher Wirkung vorgestellt. Die Auswirkungen der Grundparameter des Mischers und der Mischung auf die Qualität der erhaltenen Zusammensetzungen sind in Form von Regressionsgleichungen ermittelt und dargestellt. Bei den Forschungen wurde die berührungslose Methode zur Bestimmung der Qualität des Gemisches angewendet.

Recherches expérimentales d'un mélangeur à tambour et à palettes des matériaux en vrac

Résumé: Sont présentés les résultats des études expérimentales d'un nouveau mélangeur à tambour et à palettes des matériaux en vrac à l'action continue. Sont établies et présentées sous la forme d'équations de régression les influences des paramètres de base du mélangeur et du mélange sur la qualité des compositions obtenues. Dans les études, est utilisée une méthode sans contact pour déterminer la qualité du mélange.

Авторы: Таршис Михаил Юльевич - доктор технических наук, профессор кафедры «Теоретическая механика и сопротивление материалов»; Черпицкий Сергей Николаевич - аспирант кафедры «Теоретическая механика и сопротивление материалов»; Королев Леонид Владимирович - кандидат технических наук, доцент кафедры «Прикладная математика и вычислительная техника»; Капранова Анна Борисовна - доктор физико-математических наук, доцент, заведующий кафедрой «Теоретическая механика и сопротивление материалов»; ФГБОУ ВО «Ярославский государственный технический университет», г. Ярославль, Россия.

Рецензент: Лебедев Антон Евгеньевич - доктор технических наук, доцент, профессор кафедры «Технология механического оборудования», ФГБОУ ВО «Ярославский государственный технический университет», г. Ярославль, Россия.

Необходимо отметить, что расчет смесителей для перемешивания сыпучих материалов не отличается от расчета смесителей для жидких веществ. Начинается с технического задания на проектирование. В этом задании указываются все особенности технологического процесса, начиная от исходных компонентов, их свойств, содержания в смеси, требования к смеси.

1. Основным расчетом является определение производительности смесителей.

объем смесителя;плотность смеси;время цикла; время загрузки, зависящей от объема смесителя, физико-механических свойства смеси, степени механизации; ч - время чистки, зависит от объема смесителя, от конфигурации аппарата, степени механизации чистки; время смешения является функцией кратности пересыпания материала и числа оборотов вращения аппарата.

радиус барабана; радиус центра тяжести загрузки до оси вращения.

=0 для плоского днища

для сферического днища

для эллиптического днища

1. Определение мощности, требуемой на перемешивание.

Общая мощность для перемешивания сыпучих материалов в инерционном смесителе определяется:

Nуст – установленная мощность или мощность электродвигателя;

Nтр – мощность, необходимая на преодоление сил трения в подшипниковых опорах;

Если корпус установлен на двух подшипниках, то:

Gц – вес корпуса смесителя

Gм – вес материала или вес загрузки

rц – радиус трения: для подшипников скольжения rц = радиусу вала; для подшипников качения rц= внутреннему диаметру внешнего кольца подшипника

fп – коэффициент трения в подшипниках

Если имеет место посадка барабана на ролики, то мощность увеличивается. Nтр состоит из потерь барабана Nрол и Nподш самих роликов.

fтр – коэффициент трения барабана о ролик

Nсм – мощность, затрачиваемая на смешение материала:

Gм –вес материала; r – радиус центра тяжести;угловая скорость;угол естественного откоса

Коэффициент внутреннего трения .

мощность, затрачиваемая на подъем материала до угла естественного откоса:

угол положения центра тяжести и вертикальной оси симметрии барабана.

Толщина обечайки [м]

толщина днища на .

Непрерывные смесители отличаются тем, что их надо устанавливать под углом .

линейная скорость прохождения загрузки по длине барабана; длина барабана.

Читайте также: