Установка насоса на фундамент

Обновлено: 28.04.2024

При подготовке к производству «работ технологическое обеспечение монтажа оборудования должно быть направлено на создание условий для достижения требуемой точности его установки на месте эксплуатации с наименьшими трудовыми и материальными затратами. Мероприятия по технологическому обеспечению осуществляют как на стадии проектирования и изготовления оборудования, так и при разработке технической документации в составе ППР (схем монтажа и технологических карт).

При этом необходимо обеспечить: преобладающее использование способов установки оборудования без остающихся в массиве подливки пакетов металлических подкладок, включая широкое применение регулировочных винтов оборудования; возможность применения технологии "безвыверочного" монтажа; достоверность контроля положения устанавливаемого оборудования по всем заданным показателям точности; собираемость соединений "оборудование -- фундамент" без дополнительных пригоночных работ по исправлению положения фундаментных болтов; преимущественное применение конструкций фундаментных болтов, устанавливаемых в просверленные в готовых фундаментах скважины.

В ППР схемы и (или) технологические карты должны разрабатываться на основе технической документации предприятия-изготовителя и содержать следующие сведения: о способах и средствах установки оборудования, в том числе данные по типам, размерам и местам расположения опорных элементов; о методах и средствах контроля точности положения выверяемого оборудования с указанием используемых баз и производственных монтажных допусков; о допусках на высотное положение опорных элементов с учетом используемых способов обеспечения заданных показателей точности установки оборудования; об усилиях (крутящие моменты) затяжки фундаментных болтов, о средствах для контроля усилий закрепления, рекомендуемый инструмент и устройства для закрепления оборудования; о геодезическом обосновании монтажа и требования к установке геодезических знаков по СНиП 3.01.03-84, используемых при выверке оборудования.

Установку оборудования осуществляют на принятых в соответствии со СНиП 3.01.01-85 и 3.05.05-84 фундаментах, на которые, при необходимости, наносят при помощи струн, отвесов и т.п. дополнительные оси и отметки, предусмотренные в схемах монтажа или технологических картах. Одновременно подготовляют площадки на поверхности фундамента для установки опорных элементов (табл. 7).

Установка оборудования в проектное положение на фундаментах включает, как правило, следующие процессы и операции: укладку опорных элементов; предварительную установку оборудования на опорные элементы с совмещением отверстий базовой детали (станины, рамы, основания) с фундаментными болтами; выверку оборудования в плане по высоте и горизонтальности (вертикальности) путем осуществления необходимых регулировочных перемещений с контролем фактического положения и предварительной фиксацией перед подливкой бетонной смеси; подливку зазора "оборудование « фундамент"; закрепление оборудования затяжкой фундаментных болтов с заданным усилием.

Требуемая точность положения оборудования по высоте и горизонтальности может быть достигнута методом безвыверочного монтажа, т.е. без использования регулировочных операций, за счет установки опорных элементов в пределах расчетных допусков.

При выверке оборудования в плане регулировочные перемещения осуществляют с помощью грузоподъемных кранов, домкратов и монтажных приспособлений в пределах зазоров между стенками отверстий базовой детали оборудования и стержнями предварительно установленных фундаментных болтов или в пределах зазоров колодцев под закрепляемые при подливке оборудования фундаментные болты. По высоте и горизонтальности оборудование регулируют с использованием опорных элементов различных конструкций.

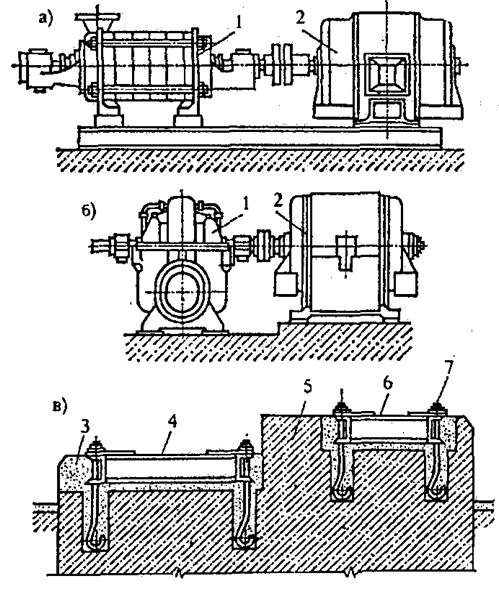

В зависимости от технологии производства работ и конструктивных особенностей соединения "оборудование — фундамент" (рис. 12) ) применяют постоянные или временные опорные элементы.

Применение временных опорных элементов характерно для соединений, изображенных на рис. 12, а. При образовании этих соединений опорные элементы применяют только для регулировки положения оборудования перед его закреплением на массиве подливки. В соединениях (рис. 12, б) используют постоянные опорные элементы как для выверки, так и закрепления оборудования. Подливка в этом случае имеет вспомогательное значение. Соединения (рис. 12, в) применяют в тех случаях, когда допуски на установку оборудования по высоте сопоставимы с показателями точности изготовления фундаментов.

При установке оборудования на фундаментах преимущественно должны использоваться соединения, показанные на рис. 12, а, е. Соединение, приведенное на рис. 12, б, рекомендуется использовать для установки на опорных элементах оборудования, требующего окончательного закрепления сразу после выверки.

Конструкции соединений "оборудование — фундамент" выбирают при проектировании оборудования и указывают в монтажных чертежах или инструкциях по эксплуатации (монтажу). При отсутствии таких указаний выбор типов соединений и видов опорных элементов должен быть осуществлен монтажными организациями и отражен в технологических картах или схемах монтажа, входящих в ППР.

В качестве постоянных опорных элементов при установке оборудования на месте эксплуатации применяют: пакеты плоских или клиновых металлических подкладок; опорные башмаки; жесткие опоры (бетонные подушки). При использовании пакетов или башмаков они должны быть включены в комплект поставки оборудования (ГОСТ 24444—87).

Рис. 12. Типы соединений "оборудование - фундамент"

а - с опиранием на бетонную подливку при использовании временных опорных элементов; б с опиранием иа постоянные опорные элементы; в « с опиранием непосредственно на фундамент; I -- оборудование; 2 фундаментный болт; 3 « бетонная подливка; 4 фундамент; 5 - временный опорный элемент; 6* --постоянный опорный элемент

В качестве временных опорных элементов (табл. 8) могут быть использованы:

регулировочные (отжимные) винты оборудования;

установочные гайки фундаментных болтов; инвентарные домкраты;

сокращенное количество пакетов металлических подкладок;

винтовые опорные устройства (винтовые подкладки) и др.

Выбор конструкции временных опорных элементов (при отсутствии регулировочных винтов в оборудовании) производится монтажной организацией, осуществляющей разработку схем монтажа и технологических карт.

Количество опорных элементов и их расположение по контуру оборудования определяют исходя из условий обеспечения устойчивого положения выверенного оборудования в процессе подливки и исключения недопустимых прогибов опорных частей оборудования под действием собственной массы и усилий предварительной затяжки фундаментных болтов.

Площадь опирания временных опорных элементов на фундамент определяют из следующего соотношения:

S > 6nF + 0,015m

где п -- число фундаментных болтов, затягиваемых для фиксации оборудования перед подливкой; т - масса оборудования, кг; F - расчетная площадь поперечного сечения фундаментных болтов, см* (табл. 9).

Для регулировочных винтов оборудования S — площадь опорной пластины.

Суммарную грузоподъемность временных опорных элементов определяют по соотношению Wn > hSmg + nF%,

где О~0 -- расчетное напряжение предварительной затяжки фундаментных болтов 210-250 МПа); g » 9,8 м/с2.

Установка на регулировочных винтах. Опорные пластины (рис. 13) устанавливают на фундаменте в соответствии с расположением регулировочных винтов (табл. 10) в опорной части оборудования. Места расположения опорных пластин на фундаментах выравнивают. Предельные отклонения площадок под опорные пластины от горизонтальности должны быть не более 10 мм/м.

Рис. 14. Выверка оборудования на установочных гайках с упругим элементом

а -- установка с превышением на 2--3 мм, б - регулировка положения затяжкой крепежных гаек; в установка дополнительных гаек при использовании съемных болтов или болтов с цангами; 1 оборудование; 2 -- фундаментный болт; 3 крепежная гайка; 4 - тарельчатая шайба; 5 установочная гайка; 6 -- фундамент; 7 - бетонная подливка; 8 -- вспомогательная гайка; 9 -- шайба

Перед установкой оборудования на фундаменте размещают вспомогательные опоры, в противном случае регулировоч ные винты в исходном положении должны выступать ниже опорной поверхности оборудования на одинаковую величину, но не более чем на 20 мм.

Положение оборудования по высоте и горизонтальности следует регулировать всеми винтами, не допуская отклонения от горизонтальности более чем 10 мм/м. После выверки оборудования положение регулировочных винтов необходимо фиксировать стопорными гайками. Перед подливкой бетонной смеси резьбовую часть регулировочных винтов следует предохранять от соприкосновения с бетоном, обертывая их плотной бумагой или нанося консистентную смазку.

Перед окончательным закреплением оборудования регулировочные винты отворачивают на 2—3 оборота. Многократно используемые винты вывинчивают полностью, а оставшиеся отверстия заделывают пробками или цементным раствором с нанесением маслостойкой краски. Затем закрепляют оборудование затяжкой фундаментных болтов с заданным усилием.

Установка на гайках фундаментных болтов. Этот способ применяют: на установочных гайках с упругим элементом (рис.. 14); непосредственно на установочных гайках (рис. 15); на ослабленных (срезных) установочных гайках (рис. 16).

В качестве упругих элементов применяют металлические тарельчатые, резиновые или пластмассовые шайбы. Оборудование на тарельчатых шайбах и установочных гайках выверяют в такой последовательности: регулируют установочные гайки с шайбами по высоте так, чтобы верх тарельчатой шайбы был на 2—3 мм выше проектной отметки опорной поверхности оборудования; опускают оборудование на опорные элементы; проводят выверку оборудования с регулировкой положения и выборочной затяжкой крепежных гаек; осуществляют подливку оборудования и последующее закрепление посредством затяжки крепежных гаек с заданным усилием.

При установке оборудования без использования упругих элементов его выверяют, регулируя положение непосредственно установочными гайками. При этом исходное положение установочных гаек должно быть выдержано с точностью !;1 мм. При безвыверочном монтаже гайки устанавливают по высоте с расчетной точностью.

Установочные гайки перед подливкой выгораживают опалубкой, которую удаляют после схватывания бетона, а их свинчивание на 3—4 мм

производят перед окончательной затяжкой фундаментных болтов.

Если оборудование выверяют на ослабленных (срезных) установочных гайках, то их изготовляют из менее прочного материала, чем крепежные гайки (могут быть также использованы стандартные гайки с уменьшенной на 50—70% высотой или с проточками).

- домкраты, размещенные на подготовленных фундаментах, предварительно регулируют по высоте с точностью ±1 мм для последующей выверки оборудования с расчетной точностью при безвыверочном монтаже;

- опутают на домкраты оборудование;

- выгораживают инвентарные домкраты опалубкой;

- осуществляют подливку оборудования; извлекают домкраты;

- затягивают фундаментные болты г заданным усилием (оставшиеся ниши заполняют составом, используемым при подливке).

- При регулировании положения оборудования в плане отрыв основания домкрата от поверхности фундамента не допускается.

Установка на пакетах подкладок. Пакеты металлических подкладок применяют в качестве постоянных (при наличии (специальных указаний в документации предприятия-изготовителя) опорных элементов. Пакеты составляют из стальных ми чугунных установочных и регулировочных подкладок толщиной соответственно 5 мм и более и 0,5—5 мм. Общее число подкладок в пакете, как правило, не должно превышать 5 шт.

При использовании подкладок в качестве временных опорных элементов требуемое положение оборудования по высоте и горизонтальности может быть достигнуто: регулировочными перемещениями, при этом исходное высотное положение опор не должно отличаться от проектного более +1 мм; без использования регулировочных перемещений (за счет установки опор с заданной точностью по высоте). При использовании пакетов подкладок в качестве постоянных опорных элементов оборудование устанавливают в проектное положение по высоте в следующей последовательности: выставляют пакеты подкладок на фундаменте на 1,5-2 мм выше проектной отметки опорной поверхности оборудования (при наличии в пакете клиновой пары исходное положение пакетов должно быть на 4—6 мм ниже проектной отметки); опускают оборудование на опорные элементы; выверяют его положение при помощи регулировочных или клиновых подкладок; устанавливают базовые поверхности на 1—1,5 мм выше проектной отметки; затягивают фундаментные болты (с заданным усилием и контролируя положение базовых поверхностей); производят подливку под оборудование.

Для выверки целесообразно использовать пирамидальные пакеты подкладок в комплекте с клиновыми подкладками

(табл. 11-13, рис. 17).

Установка на жестких опорах (бетонных подушках). Достижение требуемого положения оборудования по высоте и горизонтальности при помощи жестких опор осуществляется, как правило, с использованием, метода безвыверочного монтажа. Допускается применение дополнительных регулировочных подкладок, а также клиновых пар для выверки особо точного оборудования.

Бетонные опоры выполняются непосредственно на фундаменте. Для изготовления опор применяют бетонную смесь по ГОСТ 7473—85. Бетонные опоры изготовляют строители по заявке монтажной организации.

Монтаж насосов

Основа надёжной работы насоса в будущем, помимо правильного подбора по параметрам, закладывается при его монтаже и правильной установке. Для промышленных насосов расходы на их монтаж и ввод в эксплуатацию могут составлять ощутимые суммы от стоимости самого насоса. Именно поэтому важно не только осуществить правильный подбор насоса, но и соблюсти общие требования и рекомендации по монтажу и пусконаладочным работам.

Подготовка к монтажу насосного оборудования

- На фундаменте необходимо разметить и выровнять площадки для пластин под регулировочные винты и уложить на них по одной пластине. Отклонение поверхности площадок от горизонтали (уклон) допускается не более 10 мм на 1 м, а высотные отметки верха пластин не должны отличаться более чем на 10 мм.

- На поверхности фундамента, подлежащей подливке бетонной смесью, должна быть выполнена насечка.

- Для предварительной установки оборудования и заводки фундаментных болтов в станину на фундамент между пластинами следует уложить деревянные брусья. Перед окончательной установкой оборудования на регулировочные винты брусья следует убрать.

- Стержни фундаментных болтов должны быть очищены от грязи, ржавчины, окалины. Мыть стержни болтов керосином или соляровым маслом, а также смазывать их машинным маслом не разрешается. При загрязнении резьбу нужно очистить, промыть растворителем, протереть, смазать консистентным маслом и прогнать гайку.

- Законсервированные поверхности оборудования перед монтажом должны быть

очищены от консервирующих покрытий и смазок (которые следует удалить деревянными скребками), протерты ветошью, смоченной уайт-спиритом или бензином, а затек чистыми сухими тряпками. Таким же образом должны быть удалены масляные пятка с опорных поверхностей, соприкасающихся при подливке с бетоном. Если опорные поверхности окрашены, краску необходимо удалить металлическими щетками.

Монтаж насоса на полу

При монтаже насоса непосредственно на полу происходит прямая передача вибрации на конструкции

Монтаж насоса на бетонном основании

Насос устанавливается на бетонном основании

Монтаж насоса на «плавающем» фундаменте

Между бетонным основанием и фундаментом здания делается подушка из виброизоляционного материала, например, песка

Монтаж насоса на основании, установленном на вибрационных опорах

Такой способ — оптимальное решение для уменьшения вибрационных колебаний

Как правило, масса бетонного основания должна быть в полтора раза больше массы насоса (1,5 х вес

насоса). Такое соотношение обеспечивает эффективную работу опор при низких скоростях вращения

Общие требования к монтажу насосного оборудования

При выверке и креплении необходимо обеспечить совмещение в плане осей оборудования с осями фундамента, требуемый зазор для подливки, высотную отметку и горизонтальность. Если нет специальных указаний предприятия-изготовителя, то допускаются:

- смещение в плане осей оборудования от осей фундамента 10 мм;

- отклонение от проектной высоткой отметки 10 мм;

- отклонение от горизонтали 0,3 мм на 1 м.

Горизонтальность следует проверять брусковым или рамным уровнем, который устанавливать на обработанную базовую поверхность или контрольную площадку.

Выверку оборудования можно производить;

- регулировочными винтами (если они предусмотрены в конструкции опорной части);

- инвентарными установочными домкратами;

- установочными гайками на забетонированных фундаментах болтах без упругих элементов;

- то же, с упругими элементами;

- пакетами металлических подкладок (в случаях, технически обоснованных предприятием изготовителем).

Выверку насосов производят регулировочными винтами, предусмотренными в их опорных частях.

Выверку насосов регулировочными винтами производят в следующем порядке:

- устанавливают по осям в плане;

- регулируют высоту и горизонтальность.

Выверенное оборудование должно опираться на все регулировочные винты (проверяют щупом 0,1 мм). Положение винтов фиксируют гайками для предотвращения сцепления с бетонной смесью подливки регулировочные винты изолируют бумагой, толем или тонким слоем густой смазки.

Выверку инвентарными установочными домкратами производят в следующем порядке:

- устанавливают по осям в плане;

- регулируют по высоте и горизонтали с помощью установочных домкратов (выверенное оборудование должно опираться на все установочные домкраты), проверяют щупом 0,1 мм, который по всему периметру прилегания не должен заходить более, чем на 3 мм;

- устанавливают опалубку по периметру фундамента, а также вокруг установочных домкратов (для удаления их после подливки);

- подливают бетонной смесью;

- снимают опалубку по достижении бетоном подливки проектной прочности;

- опускают грузовые площадки установочных домкратов и удаляют домкраты;

- ниши в подливке после удаления установочных домкратов заполняют бетонной смесью.

Выверку оборудования непосредственно установочными гайками выполняют в следующем порядке:

- устанавливают по высоте и горизонтали с помощью установочных гаек фундаментных болтов;

- фиксируют на время подливки крепежными гайками;

- устанавливают опалубку по периметру фундамента, а также вокруг фундаментных болтов в зазоре между фундаментом и оборудованием для обеспечения доступа к установочной гайке после подливки;

- подливают бетонной смесью;

- снимают опалубку по достижении бетоном подливки проектной прочности и навинчивают установочные гайки но фундаментные болты для образования зазора между гайками и опорной поверхностью оборудования.

Выверку оборудования установочными гайками с упругими элементами (в качестве упругого элемента применяют металлические тарельчатые шайбы) выполняют в следующем порядке:

- навинчивают установочные гайки и одевают упругие элементы на фундаментные болты до уровня, при котором верх упругих элементов на 2-3 мм превышает проектную отметку установки;

- устанавливают оборудование на упругие элементы и выверяют регулированием затяжки крепёжных гаек.

Выверку оборудования, установленного на пакеты металлических подкладок (в случаях, технически обоснованных предприятием-изготовителем) выполняют в следующем порядке:

- изготовляют подкладки и укладывают их в пакеты на выровненные площадки фундамента;

- устанавливают оборудование на пакеты по вкладкам и проверяют по осям в плане;

- регулируют по высоте и горизонтали путем подбора толщины и количества подкладок в пакетах.

Пакеты подкладок должны быть размещены на возможно близком расстоянии от фундаментных болтов.

Требования по безопасному применению насосов и общие предостережения

- Использовать специальное оборудование, предназначенное для работы в среде летучих и горючих газов.

В противном случае, это может стать причиной взрыва, воспламенения и т.д.

В средах с наличием летучих или горючих газов необходимо использовать оборудование, специально сертифицированное в качестве противовзрывных моделей.

- Использовать специальное оборудование для летучих, горючих и токсичных сред.

В противном случае, это может стать причиной взрыва, воспламенения или травмирования.

Для летучих, горючих и токсичных сред необходимо специально спроектированное оборудование.

- При подъеме или при опускании насоса запрещается стоять или устанавливать что-либо под насос.

Падение насоса или какой-либо его части может стать причиной травм и повреждений.

- До начала работ убедиться в том, что электроэнергия отключена.

В противном случае, это может стать причиной поражения электрическим током.

- В соответствии с техническими стандартами по электрическому оборудованию необходимо предусмотреть заземление двигателя.

В противном случае это может стать причиной поражения электрическим током.

Использовать также прерыватель в цепи утечки на землю. Это позволит минимизировать повреждение насоса.

В противном случае это может стать причиной поражения электрическим током.

Не перекручивать кабели, не пережимать и не тянуть их с усилием.

- Прежде чем приступать к разборке насоса, необходимо отключить электроэнергию и отсоединить кабель от источника энергии.

В противном случае это может стать причиной повреждений.

• Операции по транспортировке, установке, выполнению трубной обвязки, электрическому подключению, эксплуатации, техническому обслуживанию и контролю оборудования может выполнять только высококвалифицированный персонал.

В противном случае это может стать причиной поражения электрическим током, травмирования, взрыва, пожара и прочих опасностей, и рисков.

- При работе насоса никогда не подносить руку или какие-либо предметы к всасывающей части или к выпускающей части насоса. В противном случае это может привести к засасыванию руки или какого-либо предмета в насос с последующим травмированием.

- При работающем насосе никогда не подносить руки или какие-либо предметы к валу, уплотнению и прочим вращающимся деталям. В противном случае это может привести к захвату руки или какого-либо предмета с последующим травмированием или повреждением.

- Любые изменения, внесенные пользователем, автоматически аннулируют гарантии, и компания в данном случае не несет никакой ответственности.

В случае необходимости внесения какого-либо изменения необходимо связаться с компанией или дилером.

- При нагревании насоса не закрывать всасывающий клапан насоса.

Иначе это может привести к травмированию или повреждению оборудования.

При выполнении монтажных работ, а также при выполнении инспекционных/ремонтных работ для минимизации возможных рисков необходимо соблюдать следующие пункты:

- Запрещается работать в одиночку.

- Необходимо убедиться в том, что в рабочей зоне нет опасных газов.

- Прежде чем начинать сварные работы или использовать электрические инструменты необходимо убедиться в отсутствии опасности взрыва.

- При наличии опасности падения необходимо предусмотреть соответствующую защитную стенку или использовать спасательный трос.

- Во время работы необходимо обеспечить путь отхода.

- Обязательно используйте каску и специальную защитную обувь.

- При применении каких-либо опасных для человека жидкостей необходимо полностью промыть насос до начала выполнения работ. Необходимо применять защитные очки, прорезиненные перчатки и т.д.

- Рядом с рабочим местом должна находиться аптечка со средствами для оказания первой помощи.

- Если работы должны выполняться в соответствии с нормами защиты здоровья, необходимо строго их соблюдать.

- При попадании в глаза жидкостей, содержащих опасные химические вещества, необходимо:

Немедленно промыть глаза под струей текущей воды в течение не менее 15 минут, стараясь держать веки открытыми; После промывания глаз как можно быстрее обратитесь к окулисту.

- При попадании на тело каких-либо жидкостей, содержащих опасные химические вещества, необходимо:

Немедленно снять загрязненную одежду; Промыть загрязненные участки водой с мылом; Обратиться к врачу.

Монтаж горизонтальных насосов, как центробежных, так и поршневых, начинают с установки плит или рам на фундамент и выверки его в плане, по высоте и горизонтали. Допускаются отклонения плиты (рамы) в плане и по высоте до 10 мм, а по горизонтали - 0,1 мм на 1 м длины плиты.

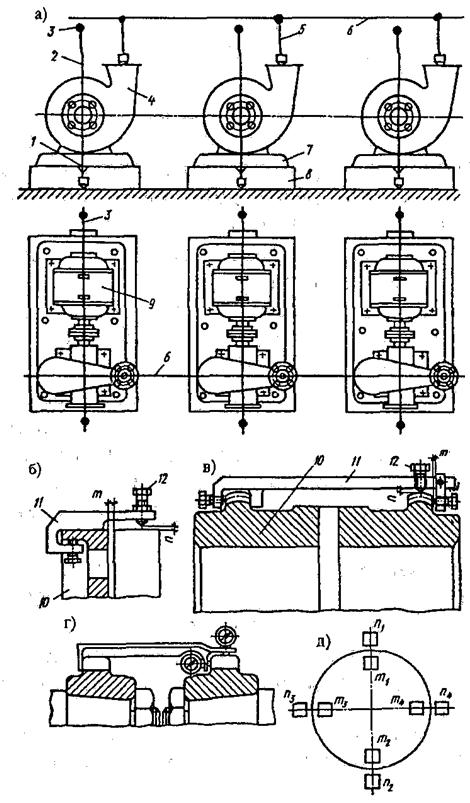

Сборочные единицы (узлы) насосов устанавливают на общей раме (рис. 7.32, а) или на отдельных рамах (рис. 7.32, б). Фундамент под насосный агрегат (рис. 7.32, в) имеет в плане прямоугольную форму с восемью анкерными гнездами, если насос и двигатель поставляются на отдельных рамах, или четырьмя - при поставке их на общей раме. Между рамой агрегата и верхом фундамента оставляют зазор 30 - 50 мм для монтажной под-бетонки (подливки). Насос и электродвигатель крепят к опорным планкам рамы с помощью шпилек. Анкерные болты для крепления рамы к фундаменту изготавливают из круглой стали длиной, равной 20 - 25 их диаметра.

Рис. 7.32 – Установка горизонтальных насосов

1 – насос, 2 – электродвигатель, 3 – монтажная подбетонка (подливка), 4 – рама под насос, 5 – фундамент, 6 – рама под электродвигатель, 7 – анкерный болт

Иногда насос крепят к фундаменту анкерными болтами без промежуточной рамы. Однако в этом случае возможны повреждения болтов при демонтаже насоса (нарушение их сцепления с бетоном) и возникают неудобства при центровке насоса.

Насосы и насосные агрегаты монтируют монтажными кранами, но чаще для этой цели используют мостовые и подвесные краны, тали, которыми оборудуют здания насосных станций. Применяют также переносные треноги с ручной талью, лебедки и другие механизмы.

Монтаж горизонтального насосного агрегата с раздельными опорными плитами под насос и электродвигатель (см. рис. 7.32, б) обычно начинают с установки на фундамент насоса вместе с опорной плитой или рамой, выверяют ее и крепят к фундаменту. После этого насос является базой, к которой центрируют электродвигатель (в агрегатах без редуктора). В агрегатах с редуктором насос и электродвигатель центрируют к выверенному и закрепленному редуктору, а в агрегатах с гидромуфтой редуктор, насос и электродвигатель - к выверенной и закрепленной гидромуфте. Насосные агрегаты на общей раме (см. рис. 7.32, а) устанавливают на фундамент за один прием. Эти насосные агрегаты, а также на раздельных плитах перед подливкой бетонной смесью выверяют по высотным отметкам относительно репера или насечки. Проверяют также положение насосного агрегата по осям в плане и в горизонтальной плоскости. При этом используют метод натянутых струн и отвесов (рис. 7.33, а). С этой целью натягивают горизонтально продольные 3 и поперечные 6 струны, на которые вешают отвесы 2 и 5 так, чтобы они совпадали с соответствующими насечками на фундаменте 8. На натянутых и закрепленных продольных струнах каждого насоса 4 с обеих сторон вешают отвесы 2 так, чтобы один отвес совпал с центром всасывающего патрубка насоса и насечкой 1 на фундаменте, а второй - с осью электродвигателя 9. Если монтируют несколько насосных агрегатов, то натягивают и крепят поперечную струну 6. При этом отвесы 5, опущенные с натянутой струны, должны совпадать с центрами нагнетательных патрубков. При монтаже насосов и электродвигателей, расположенных на отдельных опорных рамах или плитах, особое внимание обращают на обеспечение необходимого зазора между торцами полумуфт, указанного в паспорте насоса.

Наиболее ответственной операцией при монтаже горизонтальных и вертикальных насосных агрегатов является центровка валов по полумуфтам. При проверке по полумуфтам валы насоса и электродвигателя устанавливают так, чтобы торцовые плоскости полумуфт были параллельны и расположены концентрично. Необходимо совпадение образующих цилиндрических поверхностей обеих полумуфт и равенство зазоров между их торцами в любом положении. Зазоры по окружности полумуфт называют радиальными, а между торцовыми плоскостями их - осевыми.

Рис. 7.33 – Выверка насосов с помощью струн и центровка муфт с помощью щупа и индикатора

1 – насечка осевая, 2, 5 – отвесы, 3, 6 – продольная и поперечная струны, 4 – насос, 7 – плита, 8 – фундамент, 9 – электродвигатель, 10 – полумуфта, 11 – скоба, 12 – винт, n, m – замеры щупом

Для проверки соосности полумуфт в зависимости от их конструкции применяют различные приспособления. Так, концентричность проверяют щупом по зазору между скобой, установленной на одной половине пальцевой муфты, и образующей поверхностью другой половины (рис. 7.33, б). Зазоры между торцовыми плоскостями полумуфт замеряют щупом в четырех противоположных точках по окружности. Зубчатые муфты, у которых торцы удалены один от другого, проверяют с помощью щупов или индикаторов, укрепленных на одной из полумуфт (рис. 7.33, в, г). Подъемом или сдвигом подшипников или корпусов насосов достигают параллельности и концентричности расположения муфт. Запись проверки соосности полумуфт ведут по круговой диаграмме (рис. 7.33, д), причем замеры по окружности n проставляют во внешних прямоугольниках, а замеры по торцу m - во внутренних. Для проверки вал устанавливают в начальное (нулевое) положение, а затем оба вала поворачивают на 90, 180, 270° по направлению вращения и замеряют при этом зазоры n и m, снимая в каждом положении по одному замеру n1, n2, n3, n4 по окружности и по четыре замера по торцам полумуфт в диаметрально противоположных частях m1, m2, m3, m4. При правильной установке должно выполняться равенство замеров n1 + + n2 = n3 + n4 и m1 + m2 = m3 + m4. Замеры по торцам полумуфт подсчитывают как среднее арифметическое.

После центровки насосных агрегатов подливают бетонную смесь, набивают сальники, монтируют смазочную систему (если она имеется) и присоединяют трубопроводы. Затем агрегаты испытывают вхолостую и под нагрузкой.

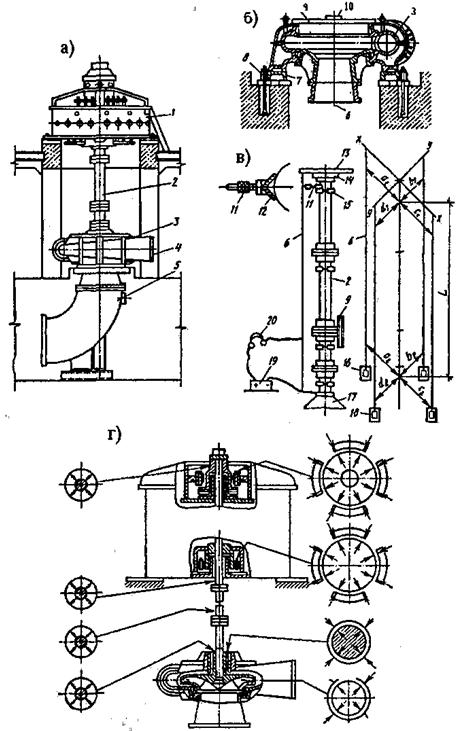

Монтаж вертикальных насосов (рис. 7.34, а) производят как в собранном, так и в разобранном виде (что намного сложнее). При поставке вертикального насоса в разобранном виде перед его установкой вначале проверяют фундамент, затем через проем для электродвигателя на нижний этаж к месту монтажа подают сборочные единицы. Сначала устанавливают фундаментные плиты насоса и выверяют их по высотной отметке металлической линейкой, а в горизонтальной плоскости - уровнем. Отклонения при этом не должны превышать по вертикальной отметке ± 1 мм и по горизонтальной плоскости 0,3 мм на 1 м. Затем устанавливают и закрепляют болтами корпус 3 насоса, а на верхнем этаже монтируют статор электродвигателя 1 и выверяют его положение уровнем с ценой деления 0,1 мм на 1 м. Отклонения не должны превышать по вертикальной отметке ± 1 мм и

Рис. 7.34 – Установка и выверка вертикального насоса

а – общая схема установки вертикального насоса, б – выверка корпуса насоса, в – центрирование вертикальных валов с помощью четырех струн, г – схемы мест проверки биения вала индикаторами и проверяемых зазоров

1 - электродвигатель, 2 - трансмиссионный вал, 3 - корпус насоса, 4 - напорный патрубок, 5 - входной патрубок, 6 - струна, 7 - плита опорная, 8 - болт фундаментный, 9 - линейка контрольная, 10 - уровень, 11 - штихмасс, 12 - опора, 13 - крестовина, 14 - прокладка, 15 - хомут, 16 - емкость с маслом, 17 - насос, 18 - груз, 19 - батарея, 20 - наушники

по горизонтальной плоскости 0,1 мм на 1 м. После этого приступают к центровке насосного агрегата по вертикальной оси струной и отвесом (рис. 7.34, б). За базу принимают уплотняющее кольцо корпуса насоса 3, а струну 6 натягивают через центр насоса и статора.

Зазоры между струной и уплотняющим кольцом насоса замеряют штихмассом электроакустическим методом (штихмасс – это прибор для измерения внутренних линейных размеров деталей, в зависимости от конструкции бывает микрометрическим и индикаторным. Пределы измерений от 0,2 мм до 10 м). Он состоит в том, что цепь с радионаушниками и источником тока (батарейкой) одним концом присоединяют к струне, а другим - к раме (или цилиндрам). При замерах соосности один конец штихмасса устанавливают на обработанную поверхность рамы или цилиндра и подбирают его длину, при которой второй конец легко касается струны. При касаниях цепь замыкается и в наушниках слышится треск. Расстояние до струны считается замеренным правильно, если уменьшение длины штихмасса на 0,02 мм не дает контакта в цепи. Несоосность рамы и цилиндра не должна превышать 0,15 - 0,2 мм. После предварительной центровки насоса и статора подливают бетонной смесью фундаментные болты, а когда бетон затвердеет, насосный агрегат центрируют окончательно. Отклонения по соосности при этом не должны превышать 0,03 - 0,05 мм.

Ротор насоса устанавливают на нижнюю крышку корпуса, после чего ставят верхнюю крышку с вкладышами подшипника и предварительно выверяют вертикальность вала насоса рамным уровнем (допустимое отклонение не более 0,04 м на 1 м вала). Затем монтируют трансмиссии и собирают электродвигатель, проверяя при этом зазоры между ротором и статором вверху и внизу в четырех диаметрально противоположных точках. Зазоры не должны превышать ± 10 % проектного размера.

Более точно центрирование вертикальных насосных агрегатов выполняют электроакустическим способом с помощью четырех вертикальных струн (рис. 7.34, в). От закрепленной на верхнем фланце вала 2 крестовины 13 опускают четыре струны 6 во взаимно перпендикулярных плоскостях. Грузы 18 на концах струн погружают в емкости с маслом 16 для повышения устойчивости струн. Струны от вала изолируют прокладкой 14. Струну через наушники 20 и батарею 19 подключают к насосу 17. Вместо наушников в цепь иногда включают миллиамперметр. Штихмасс 11с помощью опоры 12 поворачивают на валу 2. В местах измерений на центрируемых валах устанавливают хомуты. В момент касания головки штихмасса и струны, что фиксируется треском в наушниках, измеряют расстояние а, b, с, d по четырем струнам. По замерам в двух местах ротора можно определить условие вертикальности соединения двух валов: a1 – c1 = a2 – c2; d1 – b1 = d2 – b2.

Отклонение вала от вертикальности в направлении осей X и Y определяют по выражениям

Абсолютное отклонение . Валы считают вертикальными, если выполняется условие Д/L = 0,02 мм/м, где L - длина соединяемых валов трансмиссии, м.

Несоосность ротора по отношению к статору устраняют передвижением вала ротора по сегментам подпятника опорного подшипника с помощью прижимных болтов. Далее выверяют общую линию вала агрегата, измеряя биение вала двумя индикаторами, установленными в горизонтальной плоскости под углом 90 0 (рис. 7.34, г). Биение шеек вала трансмиссий, насоса, электродвигателя не должно превышать допустимых величин, указанных в инструкции завода-изготовителя. Если биение вала превышает допустимое, его устраняют шабровкой сопрягаемых плоскостей монтажных полуколец или торцов полумуфт.

После выверки вертикальности вала и зазоров в подшипниках подливают бетонную смесь под плиты насоса и электродвигателя и, когда бетон затвердеет, перебирают сальники, ставят вспомогательное оборудование, присоединяют трубопроводы, а затем приступают к опробованию и испытанию насосного агрегата.

В качестве базовой сборочной единицы при монтаже насосов марки ПЭ принимают гидромуфту, которую устанавливают в первую очередь. Расстояние между торцами валов определяют при среднем (по продольной оси) положении ротора электродвигателя. При центровке по полумуфтам необходимо, чтобы ось вала гидромуфты находилась на 0,15 мм ниже осей роторов электродвигателя и насоса (для компенсации температурных расширений). Насос, гидромуфту и электродвигатель подливают бетонной смесью.

Монтаж горизонтальных насосов ( в том числе марок Кс, СЭ, Гр, Гру, БМ, Д, НМ, X и АХ), поставленных в виде агрегированных блоков, сводится к установке их на фундамент или опорные конструкции и выверке одним из методов, описанных в гл.5. Если насос и электродвигатель не имеют общей фундаментной плиты (рамы), то вначале устанавливают насос, к которому по полумуфтам прицентровывают электродвигатель. Требования к монтажу маслосистем циркуляционной смазки те же, что и при монтаже центробежных компрессоров.

М

онтаж насосов марок О и Оп, поступивших в собранном виде, необходимо вести в следующей последовательности: установить закладное кольцо с нижним сальником и переходным кольцом на 20—30 мм ниже заданной отметки; опустить отвес из центра проема под электродвигатель так, чтобы он прошел через центр всасывающей трубы подводящей камеры, отцентрировать по струне закладное кольцо с погрешностью 0,5 мм и установить по уровню; установить фундаментные плиты насоса, насос в сборе, статор электродвигателя в сборе с нижней крестовиной, ротор, верхнюю крестовину и пяту; выверить вертикальность вала электродвигателя и перпендикулярность пяты; прицентровать электродвигатель к насосу; соединить валы насоса и электродвигателя; выверить общую линию валов и отцентровать детали корпуса насоса (камеру рабочего колеса, выправляющего аппарата и отвода) относительно его вала.

При монтаже насоса, поступившего сборочными единицами, после закрепления фундаментных плит следует установить: опорную часть отвода с выправляющим аппаратом; отвод на его опорную часть; вал, соединив его с рабочим колесом и отцентрировав относительно расточек под подшипники; статор электродвигателя с сборе с нижней крестовиной; ротор; верхнюю крестовину и пяту. Необходимо: выверить вертикальность электродвигателя и перпендикулярность пяты; прицентровать электродвигатель к насосу; соединить валы насоса и электродвигателя; выверить общую линию валов и отцентровать детали корпуса относительно его вала.

Электродвигатель рекомендуется монтировать в такой последовательности: установить статор в сборе с фундаментными плитами и нижней крестовиной; выверить статор и нижнюю крестовину относительно оси вала насоса, а также их высотное положение; поставить вал в сборе с ротором и крышкой крестовины на плиты или домкраты (предварительно отцентрировав вал электродвигателя относительно вала насоса и проверив воздушный зазор между ротором и статором); установить верхнюю крестовину, отцентрировав ее относительно вала электродвигателя, сегменты подпятника на опорные винты; запрессовать втулку подпятника и установить запорное кольцо; проверить центровку верхней крестовины во втулке подпятника; все сегменты подпятника поворотом винтов равномерно прижать к поверхности трения вращающегося диска; нагрузку от ротора передать с подъемных винтов на подпятник; проверить высотное положение блока ротор — статор; установить верхний направляющий подшипник; выверить перпендикулярность оси вала электродвигателя к плоскости подпятника, поворачивая вручную ротор на подпятнике; выверить вертикальность вала электродвигателя; поставить разъемную опору нижнего подшипника; установить нижний направляющий подшипник; окончательно прицентровать вал электродвигателя к валу насоса; проверить центровку статора и нижней крестовины относительно вала электродвигателя; соединить валы электродвигателя и насоса и окончательно выверить зазор в верхнем направляющем подшипнике электродвигателя; проверить линию агрегата, проворачивая вручную вал насосного агрегата на подпятнике; выверить зазоры в нижнем направляющем подшипнике электродвигателя; залить бетонной смесью фундаментные плиты статора; смонтировать остальные узлы электродвигателя и просушить его.

Перед установкой сегментов подпятника необходимо проверить по маркировке их положение в крестовине. Под опорные винты закладывают медные прокладки и проверяют плотность их прилегания к плоскости сегмента. После установки винты следует повернуть на 90°, чтобы заплечики их головок вошли в пазы сегментов (рис. 48) с зазором 2 мм, который обеспечивает их подвижность при работе подпятника и в то же время дает возможность сегменту не прилипать к диску пяты при подъеме ротора. Положение опорных винтов должно быть зафиксировано стопорными планками. Термометры сопротивления и термосигнализаторы в сегментах подпятника и в масляных ваннах (если они предусмотрены) устанавливают до монтажа направляющих подшипников и маслоохладителей. К нижней торцевой части пяты крепят диск, предварительно положив между ними изоляционную прокладку. Сопротивление изоляции должно соответствовать требованиям технической документации на насос. Болты, крепящие диск к пяте, необходимо затягивать с равномерным усилием. Рабочую поверхность диска и сегментов промывают спиртом или авиационным бензином, после чего покрывают тонким слоем смазки.

Место посадки втулки пяты смазывают ртутной мазью и насаживают ее с помощью специального приспособления (рис. 49), а затем крепят запорным кольцом.

При сборке направляющих подшипников сегменты устанавливают так, чтобы в направлении рабочего вращения зазор был больше, чем со сбегающей стороны. Зазор между валом и подшипником может быть отрегулирован опиловкой опорного сухаря или с помощью прокладок из тонкой фольги, устанавливаемых между сегментом и опорным сухарем.

Перпендикулярность диска пяты к оси ротора электродвигателя проверяют с помощью индикаторов при плавном повороте ротора на подпятнике. Вертикальность ротора проверяют по четырем струнам. После этого выверяют положение ротора относительно статора во воздушному зазору, замеряемому вверху и внизу по четырем диаметрально противоположным точкам металлическим щупом. Допустимая неравномерность воздушного зазора не более ±5% среднего арифметического (по всем замерам), подсчитанного отдельно для верха и низа статора. Воздушный зазор регулируют перемещением верхней крестовины по фланцу статора.

При соединении полумуфт насоса и ротора электродвигателя вначале устанавливают временные болты» а после развертки отверстий полумуфт до требуемого диаметра — постоянные (призонные) болты.

Общую линию вала насоса и ротора электродвигателя проверяют индикаторами часового типа, установленными на втулке подпятника, соединительной муфте и шейке подшипника насоса. В каждой плоскости устанавливают по два индикатора, расположенных по углом 90° друг к другу. При замерах индикаторы не должны касаться неподвижных деталей корпуса насоса и статора. Биение шеек не должно превышать 0,1 мм.

При установке камеры рабочего колеса должен быть обеспечен равномерный зазор между ней и лопастями при наибольшем угле их разворота. Зазоры проверяют, поворачивая вал на один шаг (по числу лопастей). Допускаемая несимметричность зазоров — не более 20% среднего зазора.

При монтаже насосов марки В необходимо выполнить следующие работы: опустить всасывающее колено и переходной патрубок в приямок фундамента и временно уложить их в стороне; установить и выверить фундаментные плиты насоса, корпус в сборе с нижней крышкой, фонари подшипников трансмиссии и статор электродвигателя (при определении вертикальности оси агрегата с помощью струн за базу принимают уплотняющее кольцо корпуса насоса); опустить вал насоса на нижнюю крышку корпуса и установить верхнюю крышку насоса с вкладышами подшипника; проверить вертикальность вала насоса (рамным уровнем); смонтировать трансмиссию; установить электродвигатель; выверить общую линию вала насоса и ротора электродвигателя (по индикаторам); проверить вертикальность валов насосного агрегата (по четырем струнам); установить вкладыши подшипников трансмиссии; произвести штифтовку верхней крышки и корпуса насоса, фонарей подшипников трансмиссии и статора электродвигателя на фундаментных плитах.

Монтаж электродвигателя, применяемые для этого приспособления, способы выверки общей линии вала насоса и ротора по индикаторам, а также последовательность работ по выверке валов насосного агрегата по четырем струнам аналогичен описанной выше технологии монтажа насосов марок О и Оп.

При монтаже горизонтальных и вертикальных насосных агрегатов на патрубки насосов не должна передаваться нагрузка от трубопроводов. Необходимо обеспечить полное совпадение отверстий во фланцах насосов и трубопроводов, непараллельность фланцев — не более 0,1 мм. Всасывающий и нагнетательный трубопроводы присоединяют к насосам после их крепления к фундаментным рамам. При подсоединении всасывающего и напорного трубопроводов к патрубкам насосов не должно создаваться натяжения, которое может привести к расцентровке насосного агрегата. Не допускается устранение перекоса притягиванием фланцев трубопроводов к насосам.

В случае применения гуммированных, футерованных полиэтиленом, эмалированных труб, фасонных деталей и арматуры при приемке от заказчика производят их тщательный контроль путем наружного осмотра, простукивания и испытания на электропробой. До начала монтажа таких трубопроводов должны быть закончены электрогазосварочные работы; очищена внутренняя поверхность труб, узлов и деталей от пыли и других загрязнений продувкой воздухом или другими способами, исключающими повреждение гуммированного и футерующего слоя; проведен наружный осмотр труб и деталей, а также арматуры (особое внимание обращают на состояние привалочных поверхностей). Трубы, узлы, детали и арматура, хранившиеся или транспортировавшиеся при температуре ниже 0°С, перед сборкой и монтажом выдерживают в течение 24 ч при температуре не ниже 10°С.

При монтаже трубопроводов запрещается: подгонять трубы при помощи их нагрева; врезать или устанавливать на резьбе в собранные трубопроводы стальные штуцера, муфты или бобышки для подсоединения КИПиА; применять на трубопроводах сварку всех видов; прокладывать трубопроводы на расстоянии менее 0,5 м от трубопроводов и устройств (в том числе временных), транспортирующих пар и другие продукты и вещества, имеющие температуру свыше 80°С; собирать фланцевые соединения без уплотнительных прокладок; применять ключи с удлинителями при сборке фланцевых соединений.

Для установки на трубопроводах манометров, термометров, импульсных трубок и т.п. применяют тройники или детали, имеющие предусмотренные проектом защитные покрытия. Трубопроводы (при отсутствии специальных указаний в рабочей документации) укладывают с уклоном не менее 3 мм/м.

Стальные гуммированные, футерованные полиэтиленом и эмалированные трубопроводы после монтажа испытывают на прочность и герметичность, а также на проверку сплошности внутреннего неметаллического покрытия. При рабочем давлении в трубопроводе до 0,5 МПа испытательное давление принимают равным 1,5 рабочего, но не менее 0,2 МПа, а свыше 0,5 МПа — 1,25 рабочего давления, но не менее (Рраб+ 0,3) МПа. При испытательном давлении трубопровод выдерживают не менее 10 мин.

Проверку сплошности внутреннего покрытия производят электролитическим способом при испытательном давлении, равном рабочему, но не менее 0,6 МПа и выдержке -- не менее 15 мин. В качестве электролита для заполнения трубопровода используют 5%-й раствор поваренной соли или двууглекислой соды.

При электролитическом способе один конец испытываемого трубопровода закрывают электроизолируемой заглушкой. Испытываемый участок изолируют от всего трубопровода и насоса, подающего электролит, с применением специального электроизолирующего соединения с патрубком, а также установки изолирующих подставок и прокладок под опоры и подвески. Для контроля качества гуммированного или футерующего слоев один конец электрической цепи подключают к изолированному болту заглушки, а другой « к фланцу испытываемой трубы или участка трубопровода. Питание цепи осуществляют от сети переменного тока напряжением 36 В или от батареи напряжением 6 В.

Трубопровод считается выдержавшим испытание внутреннего покрытия, если в течение указанного выше времени в электрической цепи отсутствует ток (контроль ведут по миллиамперметру или контрольной лампочке) и при наружном осмотре не обнаружено нарушение герметичности или других дефектов.

При наличии в цепи электрического тока давление снимают и выявляют дефектный участок трубопровода путем последовательного его разделения на более короткие участки и испытания каждого участка отдельно. Поврежденный участок заменяют, после чего весь трубопровод вновь испытывают на прочность, герметичность и сплошность внутреннего покрытия до получения требуемых результатов. После испытания полностью опорожняют трубопровод от электролита и промывают водой» подаваемой со скоростью 1—1,5 м сек; продолжительность промывки — до устойчивого появления чистой воды из выходного патрубка или спускного устройства.

Индивидуальные испытания насосных агрегатов проводят в соответствии с требованиями СНиП 3.05.05-84 и инструкции по эксплуатации предприятия-изготовителя. Наиболее распространенные неисправности при испытании насосов и способы их устранения приведены в табл. 25.

Читайте также: