Установка горизонтального теплообменника на фундамент

Обновлено: 17.05.2024

Технология монтажа кожухотрубчатых теплообменников зависит от их места и способа установки: они могут устанавливаться на открытой площадке (на нулевой отметке); на постаменте (высотной металлоконструкции) или в здании; горизонтально или вертикально.

Для горизонтальных теплообменников, размещенных на открытой площадке на нулевой отметке фундаменты выполняют в виде двух железобетонных столбов с анкерными болтами под опоры. Под теплообменники, монтируемые на высотных металлоконструкциях и в зданиях специальные фундаменты не устраивают, а крепят их к металлоконструкциям или балкам перекрытия зданий.

Горизонтальные теплообменнику при монтаже устанавливают на неподвижную и подвижную опоры. Гайки на болтах 4 не затягивают полностью (оставляют зазор 1-2 мм)6чтобы аппарат мог свободно перемещаться в горизонтальной плоскости. При установке Катковых опор проверяют равномерность прилегания катков к опорным поверхностям и их перпендикулярность оси аппарата. Горизонтальность аппарата проверяют по уровню.

При монтаже вертикальных теплообменников вертикальность установки проверяют по уровню или отвесу.

На открытых площадках монтаж, кожухотрубчатых теплообменников выполняют с применением самоходных стреловых кранов.

В зданиях теплообменники монтируют с применением талей, тельферов, домкратов, лебедок и такелажной оснастки.

В некоторых случаях при монтаже проводят контрольную разборку (ревизию) кожухотрубчатых теплообменников. При этом проверяют наличие прокладок, комплектность съемных деталей, правильность их взаимного расположения.

Для выявления дефектов в развальцовке и обварке трубок трубный пучек спрессовывают (при снятой распределительной камере и крышке) путем подачи воды в межтрубное пространство. При этом также осматривают корпус теплообменника. Дефекты развальцовки или обварки устраняют. Для проверки качества уплотнения крышки плавающей головки трубный пучек опрессовывают, создавал давление в распределительной камере и трубном пучке.

Горизонтальное оборудование монтируют с помощью одного или двух (спаренных) кранов. Способ подъема и грузоподъемность кранов выбирают в зависимости от размера и массы оборудования, высоты и конфигурации фундамента или постамента под оборудование, наличия расположенных рядом строительных конструкций и др.

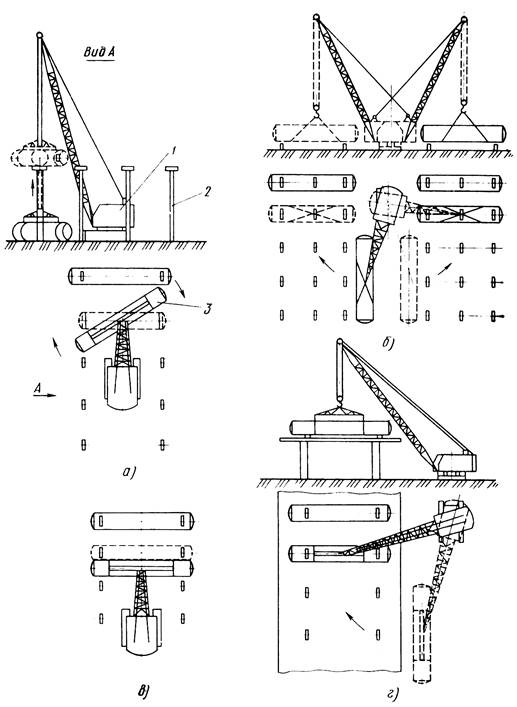

Рассмотрим основные схемы подъема горизонтальных аппаратов одним стреловым краном (рисунок 7). Схему, приведенную на рисунке 7, а, применяют в том случае, когда возможен проезд крана 1 между фундаментами 2 монтируемого аппарата. Аппарат 3 кладут перед подъемом в положение, близкое к проектному, таким образом, чтобы центр его тяжести находился на одной вертикали с грузоподъемным полиспастом крана, а грузоподъемность крана на данном вылете стрелы соответствовала массе поднимаемого аппарата.

На рисунке 7, в показан подъем горизонтальных аппаратов с перемещением крана при минимальном вылете стрелы или при маневрировании стрелы в пределах грузоподъемности крана.

В том случае, когда невозможен проезд крана между фундаментами под аппарат, применяют схему, приведенную на рисунке 7 б, при установке аппаратов на низкие фундаменты. При этом кран необходимо передвигать на новую стоянку после установки по одному аппарату в каждом ряду. При установке аппаратов на высокие фундаменты применяют схему, приведенную на рисунок 7, г, причем необходимо следить за тем, чтобы стрела крана не соприкасалась с постаментом, а зазор между ними не превышал 0,2 м. Для предотвращения соприкосновения поднимаемого аппарата с расположенными рядом конструкциями и стрелой крана к днищам аппаратов прикрепляют оттяжки из пенькового каната, с помощью которых аппарат направляют в процессе подъема.

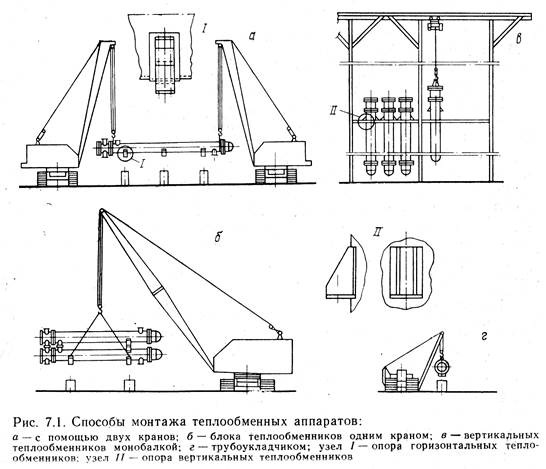

Горизонтальные аппараты особенно большой массы и при подъеме на значительную высоту часто монтируют с помощью двух кранов (рисунок 8). Для равномерного распределения нагрузок на краны аппараты стропуют, максимально удаляя места строповки от кранов (около днищ аппаратов), с помощью кольцевых стропов, ложных штуцеров или с использованием проектных люков или штуцеров.

На рисунке 8, а показаны наиболее благоприятные условия работы кранов при монтаже аппаратов на любую высоту. Когда установка одного из кранов с внешней стороны фундаментов невозможна (рисунок 8, б), монтаж аппаратов производят только маневрированием стрелы крана. В тех случаях, когда при подъеме аппаратов невозможно расположить краны с внешней стороны фундаментов и проехать между фундаментами, увеличивают вылет стрелы кранов или перемещают краны с поднятым аппаратом в пределах их грузовой характеристики (рисунок 8, в).

Рисунок 7 — Схемы подъема горизонтальных аппаратов одним краном (а . . . г):

1 — кран; 2 — основание (конструкции) под аппараты; 3 — аппарат

На рисунке 8, г приведены наиболее неблагоприятные условия работы крапов при монтаже аппаратов. После строповки приподнятый с помощью балансирной траверсы аппарат перемещают на постамент поочередным передвижением кранов навстречу один к другому и поворачиванием стрелы в сторону постаментов без увеличения вылета стрелы. Подъем аппарата по такой схеме требует особой синхронности работы кранов, а также четкой организации работ.

Вертикальное оборудование монтируют несколькими способами с помощью стреловых самоходных кранов. Рассмотрим способы монтажа методом скольжения нижней части поднимаемого аппарата с последующим отрывом его от земли для установки на основание (рисунок 9).

Схему подъема вертикального аппарата одним краном со строповкой за вершину методом скольжения (рисунок 9, а) применяют при небольшой высоте оборудования и любой высоте фундамента. При этом стреловое оборудование крана должно обеспечивать размещение аппарата в пределах подстрелового пространства, а грузоподъемность его на необходимом вылете стрелы — быть не менее массы аппарата. Преимущество схемы — отсутствие необходимости изменять вылет груженой стрелы и передвигать кран с поднятым аппаратом, а также простота установки аппарата на фундамент.

Рисунок 8 — Схемы подъема горизонтальных аппаратов двумя кранами

1 — краны, 2 — фундамент аппарата, 3 — аппарат

Монтаж начинают с подъема аппарата из исходного горизонтального положения без отрыва аппарата от земли. Механизм подъема крюка крана и механизмы, подтаскивающие аппарат за опорную часть, должны работать одновременно без рывков, обеспечивая тем самым вертикальное положение грузового полиспаста крана. Перед подходом аппарата к вертикальному положению натягивают заднюю тормозную оттяжку. Постепенно отпуская ее, переводят краном аппарат в вертикальное положение и поднимают его выше фундаментных болтов на 0,2 м. После установки аппарата на фундаментные болты его выверяют, закрепляют, после чего производят расстроповку.

| | | следующая лекция ==> | |

| Критерии оценки реферата | | | Монтаж подземных трубопроводов |

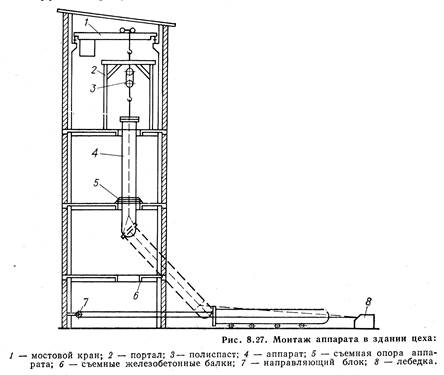

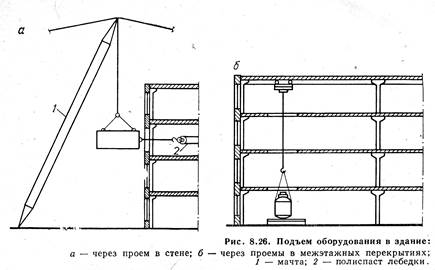

Теплообменные аппараты поставляют, как правило, в полностью собранном виде после испытаний на прочность и плотность. Монтаж проводят либо на открытых площадках, либо на междуэтажных перекрытиях технологических цехов. В качестве грузоподъемных механизмов преимущественно используют самоходные стреловые краны, в некоторых случаях – трубоукладчики, мачты и порталы, а также простейшие грузоподъемные механизмы (полиспасты, тали), прикрепленные к металлоконструкциям. В зависимости от условий монтажа (высота и расположение фундаментов, размеры монтажной площадки), размеров и массы аппаратов возможны различные схемы подъема одним краном на открытой площадке (рис.1). По схеме, представленной на рис. 1а, аппарат перед подъемом располагают таким образом, чтобы положение центра масс аппарата соответствовало проектному. Стрела крана имеет минимальный вылет, и грузоподъемность крана максимальна. После подъема аппарат поворачивают на растяжках в проектное положение вокруг вертикальной оси и устанавливают на опоры. Если перед подъемом удается расположить аппарат рядом с фундаментом параллельно проектному положению, то монтаж осуществляют по схеме, показанной на рис. 1б. После подъема аппарата над фундаментом кран перемещают до установки аппарата в проектное положение. Если передвижение крана между фундаментами невозможно, то применяют схему подъема, изображенную на рис.1в.

При недостаточной грузоподъемности одного крана устанавливают спаренные краны (рис. 4.1г). Для контроля равномерного распределения нагрузки на краны часто применяют балансирные траверсы. В технологических цехах теплообменные аппараты монтируют в соответствии с совмещенным графиком строительно-монтажных работ в период возведения здания, фундаментов до сооружения располагаемых выше перекрытий.

Такая технология значительно ускоряет производство строительно-монтажных работ. При несоблюдении указанной последовательности работ приходится монтировать аппараты под перекрытиями (рис..2). Возможна схема монтажа с применением вертикальной мачты и полиспастов, прикрепленных к строительным конструкциям (рис. 2а). Менее трудоемок монтаж с использованием качающейся мачты (рис.2б), оснащенной двумя полиспастами – передним и задним. Подъем выполняют обоими полиспастами до необходимой отметки, затем наклоном мачты аппарат передним торцом заводят на площадку, после чего передний полиспаст и строп освобождают. Дальнейшее перемещение аппарата осуществляют полиспастом, прикрепленным к строительным конструкциям. На рис.2 в представлена схема монтажа теплообменников с помощью электротали.

Рис.4.2. Схемы монтажа теплообменных аппаратов под перекрытием а – с помощью вертикальной мачты; б – с помощью качающейся мачты; в – с помощью электротали

При выверке теплообменных аппаратов отклонения от проектных осей и отметок, а также от горизонтальности и вертикальности составляют: главных осей аппарата в плане 10 мм; фактической высотной отметки аппарата 10 мм; оси вертикального аппарата от вертикали 3 мм на 1 м, но не более 35 мм; горизонтального аппарата от горизонтали 0,5 мм на 1 м.

Для компенсации температурных деформаций корпуса горизонтальных теплообменников одну из опор (как правило, у подвижной трубной решетки аппарата) выполняют подвижной.

Аппараты снабжаются специальными устройствами, служащими для строповки: крюк, ушки, монтажный (ложный) штуцер.

Устройства в форме крюка удобны при подъеме аппарата в несколько этапов, когда после завершения первых этапов подъема требуется провести расстроповку. В этом случае захватное устройство крана под действием собственного веса выводится из крючков, приваренных на корпусе аппарата (рис. 18.3, а).

Ушки используются при строповке аппарата за крышку, количество ушек обычно равно трем (рис. 18.3, б).

Ложный штуцер (рис. 18.3, в) не имеет входного отверстия в аппарат и служит только для монтажа и демонтажа аппарата. Обойма вращается вместе со стропом, предохраняя его от истирания. Для лучшего вращения обоймы под нее набивается солидол. Фланец предохраняет строп от соскальзывания. На аппарате обычно устанавливается два ложных штуцера.

Рис. 3. Устройства для строповки аппаратов:

а – крюк; б – ушко; в – монтажный (ложный) штуцер;

1 – стенка аппарата; 2 – обрезок трубы; 3 – обойма;

4 – фланец; 5 – косынка; 6 – ребра жесткости

При отсутствии на аппарате монтажных цапф используется установка на корпусе аппарата хомута (бандажа), снабженного устройствами для строповки.

К теплообменным аппаратам относится большая часть вспомогательного оборудования СЭУ (маслоохладители, топливо- или водопо-догреватели, конденсаторы, деаэраторы), для которого предусмотрено горизонтальное или вертикальное расположение на судне. Технология монтажа теплообменных аппаратов зависит от их конструктивных особенностей, весогабаритных характеристик и диктует выполнение ряда основных положений.

Перед погрузкой теплообменных аппаратов фундаменты расконсервируют и осматривают. При необходимости зачищают опорные поверхности, удаляют ржавчину. В зависимости от принятой технологии постройки судна и назначения теплообменных аппаратов их погрузку можно производить в разные периоды постройки. Аппараты осматривают, проверяют наличие и сохранность заглушек на всех отверстиях, сохранность изоляции и всех выступающих узлов и деталей. При необходимости снимают арматуру, контрольно-измерительные приборы и другие узлы, которые могут быть повреждены при погрузке. На место удаленной арматуры или других узлов немедленно устанавливают заглушки. Проверяют документы, удостоверяющие готовность аппарата к установке на судне. Расконсервируют опоры. При погрузке стропами охватывают корпус аппарата (в случае отсутствия рымов) так, чтобы не повредить изоляцию, соблюдают правила техники безопасности.

Теплообменный аппарат устанавливают на фундамент таким образом, чтобы отклонения осей его опорной поверхности от осей фундамента не превышали ±5,0 мм. После проверки положения аппарата сверлят отверстия в фундаменте через отверстия в раме или лапах аппарата. Если это сделать невозможно, аппарат снимают с фундамента и сверлят отверстия по разметке, нанесенной при установке аппарата. Теплообменные аппараты, требующие высокой точности установки, крепят на стальных клиньях. Агрегат грузят на фундамент, выравнивают с помощью отжимных болтов или мерных прокладок и замеряют высоту клиньев. Замеры обычно выполняют телескопическим нутромером в трех точках с точностью до 0,05 мм для обработки клиньев.

Клинья по толщине обрабатывают с припуском 0,1 мм для окончательной пригонки по месту. После обработки опорные поверхности клиньев имеют шероховатость не грубее Rr = 20,0 мкм. Острые кромки клиньев запиливают, а на торец клина условным шифром наносят маркировку, обозначающую место установки клина. Такую же маркировку наносят на фундамент и опорную поверхность агрегата. Толщина готового клина должна быть не менее 10,0 мм, а его ширина и длина не должны превышать номинальные размеры более чем на 5,0 мм.

Клинья доставляют па судно и подгоняют шлифовальными машинами по месту до плотного прилегания к опорным поверхностям агрегата и фундамента. Плотность прилегания проверяют щупом. Пластина толщиной 0,05 мм не должна проходить между сопрягаемыми поверхностями клина, агрегата и фундамента на 2/3 периметра клина. На остальной части периметра допускаются зазоры не более 0,1 мм. Установленный клин не должен свисать с уравнительной планки фундамента более чем на 5,0 мм. В свою очередь, свисание лапы и рамы агрегата с клише не превышает 5,0 мм.

При установке аппарата на выравнивающих стальных подкладках их толщину замеряют так же, как и толщину клиньев. Подкладки по месту не пригоняют. Они могут состоять из одной или двух пластин, однако их суммарная толщина не должна превышать 40,0 мм. Опорные поверхности подкладок должны иметь шероховатость не грубее R7 = 40,0 мкм. Подкладки можно прихватывать к фундаменту электросваркой. Свисание установленной подкладки с кромки фундамента, а также лапы или рамы аппарата с наружной стороны фундамента или подкладки допускается ие более чем на 5,0 мм. Аппарат закрепляют, после чего щупом проверяют прилегание подкладок к опорным поверхностям аппарата и фундамента. Пластина щупа толщиной 0,5 мм не должна проходить между подкладкой и опорной поверхностью.

Отдельные теплообменные аппараты, у которых температура корпуса не превышает температуры машинного или котельного отделения, устанавливают на деревянных подкладках. Места под их установку зачищают до металлического блеска и окрашивают суриком. Подкладки изготавливают из твердых пород дерева (дуба, тиса, ясеня, бука) по размерам и чертежам, а затем проваривают в олифе в течение 2-3 ч. Влажность древесины должна быть не выше 15%, трещины не допускаются. Подкладки после установки не должны свисать с фундамента или выступать из-под рамы или лапы механизма более чем на 10,0-15,0 мм. Если болты не зажаты, пластина щупа толщиной 0,5 мм не должна проходить между лапой или рамой аппарата и подкладкой, а также между подкладкой и фундаментом. Кроме размещения металлических или деревянных подкладок допускается установка пакетов из латунной ленты общей толщиной до 2,0 мм, которые помещают на подкладку или под нее.

Как правило, при закреплении аппаратов к фундаментам болты заводят снизу, со стороны фундамента. Если ребра или подкрепления фундамента препятствуют нормальной установке болта, допускается подрубка фундамента или срезание части головки болта с одной стороны, но не более чем до стержня болта. Такая подрубка или подрезка производится только с разрешения технологической службы завода или конструкторского бюро-проектанта. В отдельных случаях болты можно заводить со стороны лапы аппарата. Затягивают болты крест-накрест ключами нормальной длины. Недопустимо удлинять рукоятку ключа трубой или затягивать гайку ударами молотка или кувалды по ключу. Иногда проектанты судна указывают в чертеже величину момента затяжки. В этом случае применяют ключи с регулированием момента затяжки — динамометрические ключи или гайковерты. После затяжки прилегание головок болтов и гаек к фундаменту и опорам аппарата не проверяют.

Если у аппарата имеются подвижные лапы, компенсирующие тепловые расширения корпуса аппарата, то их закрепляют, как и подвижные опоры вспомогательных котлов. Зазор между буртиком втулки или шайбы и опорой аппарата должен быть не более 0,1-0,3 мм. После закрепления аппарата на фундаменте устанавливают снятую во время погрузки арматуру и присоединяют трубопроводы. При этом следят затем, чтобы не возникали недопустимые натяги, перекосы и смещения присоединяемых фланцев. Обычно все погрешности монтажа компенсируют путем пригонки забойных участков трубопроводов. В качестве примера приведен план технологического процесса монтажа деаэратора. Смонтированные на судне теплообменные аппараты и агрегаты предъявляют ОТК.

Замена любого элемента отопительной системы выполняется по определенным правилам. Профессиональная установка теплообменника в конструкцию индивидуального теплового пункта – это подготовка, монтаж и проверка работоспособности системы. Каждую стадию нужно рассмотреть подробно.

Этапы установки

До того, как установить новый элемент отопления, анализируется требования к конструкции. Пластинчатый теплообменник подготавливают до монтажа, проверяют плотность прилегания элементов, крепление к патрубкам ИТП. Важно проконтролировать его герметичность, отсутствие дефектов.

После этого можно начинать монтаж теплообменника, который выполняется поэтапно.

Установка на фундамент, крепление к основанию.

Расстояние между теплообменным оборудованием не менее 700 мм.

Подключение входных и выходных патрубков.

Проверка надежности крепления.

Дополнительно контролируется состояние запорной арматуры. Она должна отсекать поток теплоносителя. Важно: монтаж теплообменных аппаратов выполняется при комнатной температуре. Если поверхность конструкции недостаточно теплая, она должна находиться в помещении до установки минимум 1 сутки.

Пусконаладочные работы

Следующий этап – проверка работы, гидродинамические испытания. Перед этим контролируется надежность соединения, зазор между плитами должен соответствовать паспортным показателям. Проверяется состояние стяжных шпилек. Они не должны свободно прокручиваться.

Условия проведения гидродинамических испытаний зависят от характеристик ИТП. До того, как выполнить монтаж теплообменного оборудования, рассчитывают номинальное и критическое давление в системе. Во время проведения испытаний контролируется отсутствие протечек, проверяются уплотнения для теплообменников, а также полная заполняемость внутренних каналов теплоносителем.

Для оптимизации работы отопления устанавливается пластинчатый теплообменник: сборка его влияет на эффективность и надежность работы системы. Аппарат используется для комплектации тепловых пунктов, схем для передачи тепловой энергии. На первом этапе нужно изучить работу, составные элементы.

Принцип действия пластинчатого теплообменника, особенности конструкции

Это модульная система, состоящая из пакета пластин, на каждой стороне которых сформированы каналы для теплоносителя и нагреваемой среды. Они соединяются с помощью основной, а также прижимной плиты, для стяжки применяют шпильки, гайки, крепежные болты. Для подключения к магистрали предусмотрены входные и выходные патрубки. Изменяя количество пластин, выбирая их конфигурацию, можно контролировать мощность (теплообмен).

Принцип действия агрегата:

-

и других производителей устанавливаются поочередно, с поворотом 180° относительно друг друга.

- Формируется 2 независимых канала для протекания теплоносителя, а также нагреваемой жидкости.

- Поочередное заполнение секций горячей и холодной водой.

- Передача тепловой энергии.

- Вывод нагретой или охлажденной жидкости из теплообменника.

Подобная схема повышает КПД отопительного комплекса, максимальный показатель до 90%. Помимо теплоснабжения, таким образом формируется система ГВС, что дает возможность обеспечивать горячей водой и теплоносителем от одного источника нагрева.

Как правильно собирать теплообменник

Схема сборки зависит от конструкции. Монтаж осуществляется перед пусконаладочными работами. Перед этим нужно проверить все элементы на отсутствие дефектов. На каждую пластину монтируется уплотнительный контур, способы – клипсовый, в пазы или клеевой (устаревший). Место сборки – в схему теплового распределительного пункта или отдельно. Зависит от свободного пространства.

Порядок выполнения работ:

- Сдвиг основной, прижимной плиты до упора.

- Первая рабочая пластина устанавливается на нижнюю опору, сдвигается до неподвижной плиты. Прокладки обращены к ней.

- Последующие элементы монтируют, чередуя расположение уплотнительного контура.

- После установки последней прижимная плита максимально сдвигается к пакету.

- Монтаж шпилек, прижимных болтов. Стягивание конструкции.

- Гайки затягиваются поочередно, нужно делать 1–2 оборота за одну операцию. Причина – равномерное распределение нагрузки по всей площади.

Заключительный этап – подключение патрубков. Важно проверить герметичность всей системы, установка пластин разборного аппарата должна соответствовать схеме расположения. Поочередность – главный принцип работы теплообменников этого типа.

Для соблюдения параллельности расположения прижимной, а также неподвижной плиты необходимо правильно делать стяжку шпилек, болтов. Опережение верхнего или нижнего края не должно превышать 1–2 см. В противном случае возможен перекос.

Запуск системы

Перед запуском пластинчатого аппарата проверяются паспортные размеры. Степень нагрева теплоносителя зависит от температуры окружающей среды. Если последнее значение ниже 0 °C, изменение температуры горячей воды не должно превышать 30 °C в час. Это же относится к остановке системы. Давление не выше 0,2 МПа, скорость его роста – до 0,3 МПа в минуту.

- Проверка правильности подключения подающих, обратных магистралей.

- Стравливание воздуха из пластинчатого теплообменника.

- При замене уплотнительных контуров сначала запускают холодную жидкость.

- Контролировать температуру, давление.

- Визуальный осмотр, выявление протечек. Возможно появление небольшого количества воды на стыках пластин. Жидкость не будет поступать после нагрева пакета.

Оборудование должно проработать при нормальной, минимальной и максимальной нагрузке. Повышать температуру, давление нужно постепенно. В случае появления дефектов система полностью останавливается, выполняется анализ – поиск причин возникновения проблем, их устранение.

Рекомендации по обслуживанию

Составляется график осмотра, контроля состояния пластинчатого теплообменника. Ежедневно проверяется отсутствие протечек, герметичность контуров. Показания давления, температуры могут сниматься автоматчики (диспетчеризация) или ответственным лицом. Первое повышает надежность работы всей системы, снижается вероятность ошибки.

Плановое обслуживание компонентов – визуальный осмотр, контроль состояния арматуры, оценка функциональности. Средний ремонт включает замену арматуры, восстановление антикоррозийного покрытия. При капитальном выполняется полный разбор теплообменника, выявление дефектных пластин, уплотнителей.

Сборка, запуск разборного пластинчатого теплообменника должны выполняться по техническому регламенту. Важно проконтролировать текущие показатели, сравнить их с паспортными. Дополнительно учитываются допустимые расхождения.

Читайте также: