Укладка доски в сушильную камеру

Обновлено: 27.04.2024

Загрузка камеры является очень важной операцией, во многом определяющей конечное качество высушенной древесины. Эта операция должна быть подготовлена и выполнена особенно тщательно, при этом следует уделить особое внимание формированию штабелей: неправильное штабелирование может привести к повреждению досок и к значительному увеличению цикла сушки.

Необходимо принять меры для полного и правильного использования имеющегося пространства сушильной камеры, прежде всего, не следует оставлять пустоты там, где этого можно избежать, поскольку это может повлиять на работу камеры.

Штабеля формируются вне сушильной установки, после чего загружаются в сушилку при помощи вилочных погрузчиков или рельсовой тележки, что должно быть оговорено Заказчиком отдельно.

Штабелирование

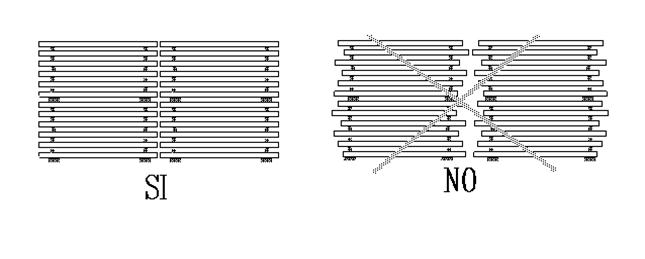

Формирование штабеля требует предельной аккуратности. Доски должны быть уложены и выравнены точно и аккуратно, при этом следует избегать их выступание по бокам. Если это происходит, уменьшается полезное пространство для загрузки, что при сушке препятствует циркуляции воздуха и способствует деформации и образованию трещин частей досок, подверженных наибольшему воздействию потока воздуха.

Рис. 13: Примеры штабелирования

Обе стороны штабеля должны быть предельно ровными (рис.13): если доски имеют неодинаковую длину, в этом случае при укладке более короткую часть следует оставлять внутри пакета; при этом прокладочные рейки следует размещать внутри в соответствии с расположением торцов (рис.14).

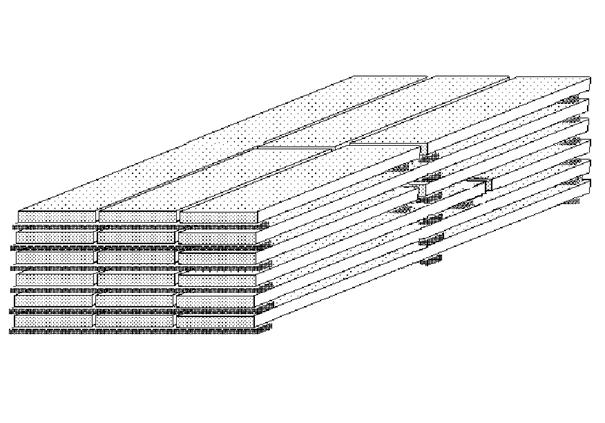

Рис. 14: Штабелирование досок неравномерной длины

Укладка пакета из досок толщиной до 40мм может быть выполнена практически вплотную: пространство при этом используется оптимально, что способствует вентиляции внутри штабелей.

Если толщина доски превышает 40 мм, особенно при сушке материала квадратного сечения, штабелирование должно быть выполнено с боковыми интервалами ( Рис.15). В среднем, расстояние между досками должно составлять 30-40% от их толщины.

Рис. 15: Штабелирование досок толщиной более 40 мм

Тонкие доски имеют тенденцию к деформации, поэтому штабелирование должно быть выполнено с предельной точностью.

Доски большого сечения должны быть уложены в штабеля так, чтобы внутренняя поверхность доски (та, что направлена к серцевине) была бы обращена вверх с целью ограничения коробления доски.

Для дистанцирования досок применяются прокладки соответствующей толщины, установка которых будет показана в следующем разделе .

Общие размеры пакетов сильно разнятся в зависимости от типа, формата, грузоподъемности погрузчиков и т.д. Средние значения по высоте и ширине обычно составляют около 1000-1500 мм, но длина зависит от размера доски.

Еще раз необходимо напомнить о соблюдении точности при штабелировании, поскольку деформация древесины зачастую происходит их-за неправильно уложенных штабелей. При неправильном штабелированиии часть пакета может обрушиться из-за естественной усадки древесины.

Установка прокладок

Для дистанцирования пиломатериала при укладке штабеля рекомендуется применять прокладки одинаковой толщины из уже высушеннной древесины. Рекомендуемая порода дерева - ель обыкновенная. Для особых случаев можно использовать профильные деревянные прокладки (граб) или прокладки из ПВХ.

Сосновые прокладки могут вызвать образование на пиломатериале пятен голубоватого цвета, прокладки из бука легко ломаются и подвержены усадке.

Как правило, толщина применяемых прокладок между досками должна быть равна приблизительно половине толщины самого пиломатериала. Доски меньшей толщины могут вызвать замедление циркуляции воздуха и, как следствие этого, увеличение времени сушки.

Дистанцирование прокладок пропорционально толщине пиломатериала; расположение прокладок должно быть выполнено так, чтобы избежать деформации дерева во время сушки.

Для выбора наиболее подходящих прокладок оператор может руководствоваться следующей таблицей:

| Толщина доски, мм | Толщина прокладки, мм | Ширина прокладки, мм | Расстояние между прокладками, мм |

| 0 - 30 | 400 - 800 | ||

| 30 - 45 | 600 - 900 | ||

| 45 -60 | 600 - 1000 | ||

| свыше 60 | 800 - 1000 |

Прокладки должны быть выравнены между собой вертикально, они должны быть установлены поперечно по отношению к направлению досок с соблюдением расстояний, приведенных в 4 колонке. Древесина с особой структурой (например, состоящая из близких к сердцевине частей дерева) нуждается в сокращении расстояния по сравнению с указанными в таблице данными. В любом случае, расстояние между прокладками не должно превышать одного метра.

От пола пакеты и между собой прокладываются брусом 80 – 100мм, который устанавливается в зависимости от вертикальной линии, которую образуют выравненные прокладки.

Загрузка камеры

Загрузка камеры должна выполняться с отступлением 1200 мм от задней стенки, далее необходимо заполнять все предусмотренное пространство камеры, оставив в конце приблизительно такое же расстояние между последним фронтальным рядом и воротами. (рис.16).

Между верхним углом штабелей и подвесным потолком сушильной установки оставляется пространство не более 5-10 см.

Между рядами штабелей следует оставить пространство шириной приблизительно в 10-15 см для свободной циркуляции воздуха, даже если ряды досок не выравнены тщательно между собой.

Рис.16: Загрузка штабелей в сушильную камеру

Следите, чтобы расстояние между штабелями не превышало 10 см, для гарантированного прохода воздуха через сами штабеля, а не вокруг них. Для этой же цели сушильные камеры оснащаются вертикальными шторками, препятствующими прохождению воздуха вокруг загруженного материала.

Во избежание искривления верхних элементов при наличии тонких досок или же древесины с тенденцией к деформации поверх штабелей желательно уложить бетонные плиты.

При загрузке штабелей из тонких длинных досок передневилочными погрузчиками из-за центрального положения вилки и неровности грунта торцевые части штабелей могут сильно трястись во время транспортировки. Из-за этого торцевые прокладочные планки могут сдвинуться или вообще выпасть со штабеля, что приводит в некоторых случаях к деформации частей досок, не опирающихся на прокладки.

Пространство в сушильной камере должно быть максимально использовано, следует избегать оставления коридоров между штабелями.

Не следует устанавливать штабеля вплотную к задней стенке или к воротам сушильной камеры

Множество факторов определяют качество сушки древесины. Сами производители сушильных камер в числе первых называют формирование штабеля и правильную загрузку пиломатериала в «сушилку». Представители компаний с сожалением рассказывают, что правила, которые они скрупулёзно и детально прописывают для своих клиентов, на деле соблюдаются очень небрежно. А ведь это чревато короблением пиломатериала и, соответственно, финансовыми убытками.

У каждой компании-производителя есть свои «фишки» и секреты, которые они, разумеется, открывают только собственным клиентам — коммерческая тайна. Однако есть и общие правила загрузки камеры, о которых будет не лишним напомнить.

Один к одному

Требования к укладке штабеля понятны интуитивно. Она должна происходить таким образом, чтобы обеспечивались механическая прочность штабеля, стабильность его формы и уложенных в него пиломатериалов, а также обдув всех досок сушильным агентом.

Первое, о чём говорят производители камер (и что прописывают в руководстве по эксплуатации оборудованием), это необходимость укладки в один пакет однородного пиломатериала. То есть, это должна быть продукция одной толщины, одной породы и примерно одинаковой начальной и требуемой конечной влажности.

По словам производителей камер, с нарушением этого правила, которое относится прямо-таки к азам «сушильного дела» они сталкиваются. Явление это не массовое, но прецеденты имеются. Как правило, речь идёт о небольших предприятиях, которые приобретают 100-кубовую камеру, не имея достаточного объёма материала. В итоге в одной загрузке оказывается разномастная древесина. Качество продукции в таких условиях предсказать абсолютно невозможно.

«Сэндвич» из дерева

Ещё чаще не соблюдается и второе обязательное условия: межпакетные и межрядовые прокладки должны быть одинаковой толщины. Представитель одной из компаний-производителей камер, описал картину, которую видел в цехе деревообработчика. Работали 10 камер по 70-100 «кубов», и ни в одной из них шпации не были выровнены по толщине. Едва ли владелец в результате решит выбросить месячный объём заготовки, а значит вся эта покоробленная древесина превратится в неровную мебель или другие изделия.

«Особое внимание необходимо уделить реечным прокладкам в штабелях. Они дают возможность сушильному агенту свободно проходить между досками и по всему штабелю, скрепляют его по ширине и предохраняют материал от коробления», — поясняет директор по технической поддержке ООО «АйЭмДжи» Дмитрий Хлебосолов.

Производители, как правило, рекомендуют устанавливать межрядовые прокладки толщиной около 25 мм (это универсальный вариант) и межпакетные — 85-100 мм. Впрочем, эти значения могут варьироваться, важно, чтобы прокладки были простроганы на одинаковую толщину. Их число устанавливается в зависимости от длины штабеля, породы древесины, требуемого качества сушки и ряда других параметров.

К тому же существует обратная зависимость между толщиной пиломатериала и количеством прокладок: чем меньше первая, тем больше вторых. В профессиональных справочниках представлены таблицы с расчётами, однако данные в них неодинаковы, и специалисты советуют подбирать показатели «под себя». Если пиломатериал не коробит, значит количество шпаций достаточное.

«Влажность древесины — один из важнейших параметров, определяющих качество пиломатериала, поэтому перед сушкой технолог должен проверить влажность влагомером. Есть два основных типа влагомеров — бесконтактные и игольчатые. Для загрузки камеры перед сушкой лучше подходит бесконтактный. Им легко и быстро можно пробежаться по всей партии древесины, чтобы найти самые влажные штабели для установки датчиков.

Полезным советом может быть запись о том, куда вставляется каждый датчик: в какой пакет (верхний, нижний, центральный), в какую доску (если сушатся разные толщины, 40 и 50 мм), в какую часть доски и в доску какой распиловки. Когда показания датчиков будут изменяться по-разному, мы сможем дополнительно проанализировать и либо поменять режимы прямо на ходу, либо на следующей сушке. Кроме того, измерять влажность и её изменения до и после сушильных камер можно путём взвешивания.

Сушить обрезной пиломатериал выгоднее за счёт уменьшения объёма пачек, но при редких породах древесины, высоких требованиях к качеству и ограниченных возможностях сушильных камер, такой метод может выйти более дорогостоящим, поскольку после сушки необходимо будет проводить дополнительную сортировку/торцовку пиломатериала.

Если для вас имеет ценность каждая доска, есть смысл сушить пиломатериал с обзолом, тогда после сушильного процесса, вы сможете добиться оптимального качества, вырезав нежелательные пороки (обзол, торцевые трещины и т. д.)

При сушке пиломатериала в камере также имеет большое значение, из какой части дерева был получен пиломатериал — вершинной части или комлевой части. При сушке пиломатериалов вершинной части высока вероятность коробления, поскольку там больше сучков и внутреннего напряжения доски.

Проведение фитосанитарной обработки осуществляется на конечных этапах сушки при температуре древесины в 65 градусов. При этом уничтожаются насекомые, которые могут оставаться внутри дерева.Основная рекомендация по прокладкам — это то, что её толщина должна быть в два раза тоньше самого пиломатериала. Толщину прокладок необходимо унифицировать, если нет возможности их подбирать под каждую толщину пиломатериала. Также прокладки распределяются в зависимости от пород на различные расстояния друг от друга.

К примеру, ель — более мягкое дерево и легче, чем дуб. Поэтому количество прокладок при сушке дуба меньше, чем при сушке ели. Тонкий материал коробится больше, чем толстый, а твёрдый лиственный больше, чем материал из хвойных пород.

Поэтому прокладки располагают тем чаще, чем тоньше материал, чем выше требования, предъявляемые к качеству сушки и ниже требуемая влажность высушиваемого материала. Для сосновых досок толщиной 50 и 25 мм прокладки укладывают не реже чем через 0,8 м, а для берёзовых этой же толщины соответственно через 0,9 и 0,8 м», — объясняет Дмитрий Хлебосолов.

Нередко владельцы камер пытаются уменьшить толщину шпаций — таким образом ведь можно увеличить загрузку камеры, чего же месту зря пропадать. Истории такого рода становятся темами отраслевых форумов. Практические советы сводятся к двум тезисам: не стоит делать прокладки тоньше 20 мм, и в любом случае имеет смысл проконсультироваться с производителем камеры. Есть здесь и описание реального опыта.

Лесозаготовители поэкспериментировали с толщиной прокладки. Результат не порадовал: время сушки увеличилось, качество снизилось, появился большой разброс по влажности. До середины пакета воздух не доходил, а если и доходил, то остывший. Более толстые прокладки обходились явно дешевле, чем сокращение рядов в штабеле, поэтому опыты форумчане прекратили и вернулись к изначальному варианту.

Вообще же идеальные шпации обладают массой характеристик. Прокладки должны быть сухие (влажностью порядка 12%), в сухом же состоянии они должны быть проструганы, при этом деформированные и сломанные изделия использовать нельзя. Толщину всех прокладок лучше всего периодически проверять с помощью металлического калибра.

При подготовке к загрузке пресс-вакуумной камеры, которая относится к элитному оборудованию, сушки полузаготовок и материалов экстракласса их термомодификвции необходимо соблюдать следующие условия.

• В камеру загружается обрезной пиломатериал одного типа, толщины и влажности, очищенный от опилок, смешивание типов нежелательно.

• Вниз укладывается материал более толстый и более влажный, необрезной очищается от коры.

• Допускается укладка в две доски толщиной 25 мм, при этом датчик влажности устанавливается в верхнею доску.

• В качестве датчиков используются нержавеющие саморезы длинной 25 мм, устанавливаемые в боковую стенку на расстоянии 20 мм и 300-400 мм от торца доски.

• Датчики влажности устанавливаются в нижний, средний и верхний слой, в среднею и самую влажную доску.

• Устанавливается три датчика температуры — в нижний, средний

и верхний слой. Температура будет ниже там, где больше теплосъём и влажнее древесина или больше тепловые потери на излучение. В этих местах включается дополнительный нагрев для термокомпенсации и выравнивания влажности по высоте штабеля.

• В один слой стараться укладывать пиломатериал одинакового распила, радиан или тангенс, видно по торцу доски, с перепадом по толщине не более 3-4 мм.

• Тангенциальный распил укладывать «лодочкой» в низ, горизонтально, чтобы не препятствовать закону гравитации.

• Желательно, чтобы пиломатериал не выходил за пределы нагревательных пластин более чем на 50 мм.

• Если по логистике производства пиломатериал используется более короткий, то и сушить лучше полузаготовки, чем короче пиломатериал, тем быстрее он сохнет.

• При проведении термомодификации проверить минимальную

влажность в верхнем, среднем и нижнем слое древесины.

• После сушки, выгрузки камеры и остывания материала нужно измерить влажность игольчатым влагомером и занести показания в журнал сушки. При необходимости распечатать протокол или график сушки с флеш-носителя контролера.

Ко всему прочему шпации не должны содержать синевы и гнили, чтобы эти дефекты не передались здоровой древесине в процессе сушки. При этом изделия должны быть гладкими и не иметь сучков, чтобы, усыхая, древесина могла по ним скользить, не трескаясь. Дина прокладок зависит от размеров штабеля, но более, чем на 3-4 см они выступать не должны — чтобы попросту не ломались при загрузке в камеру.

«Несоблюдение требований к расположению и характеристикам прокладок — наиболее распространённые ошибки при загрузке древесины в камеру. Нередко, например, выкладка прокладок осуществляется от края, а не от середины. Укладка от середины позволяет учитывать расположение вил погрузчика, и впоследствии прокладки будут располагаться строго друг под другом, независимо от длины пакета.

Расположение прокладок не строго друг под другом — тоже распространённое нарушение. Это вызывает коробление древесины. Случается, что количество межрядовых прокладок (25х40) не соответствует количеству прокладок межпакетных (100х100). Из-за этого происходит деформация доски.

Кроме того, многие экономят и оставляют большое расстояние между прокладками, а между пакетами не делают зазор в 100 мм для циркуляции. Результатом этого является некачественно высушенный пиломатериал. К типичным ошибкам можно отнести также установку датчиков влажности и температуры на глаз, а не по инструкции, укладку пиломатериала таким образом, что он выступает за габариты фальшпотолка (это приводит к потере скорости в нижней части сушильной камеры)», — делится своими наблюдениями Дмитрий Хлебосолов.

Допустимые вольности

Однако не все требования в «сушильном деле» такие уж строгие. Так, например, в идеале сушильный пакет формируется в виде параллелепипеда, и этот момент также прописан в нормативах. Но на деле получается, что в камере оказываются пиломатериалы разной длины. Если выровнять доски только по одному краю, то со второго будут свисать «хвосты», которые, вероятнее всего, растрескаются.

В таких ситуациях производители рекомендуют выравнивать оба торца, выкладывая доски вразбежку. Самые длинные при этом должны оказаться по краям, короткие в середине — таким образом штабель проще перемещать. Доски разной ширины допускается сушить в одной партии — главное, чтобы совпадала толщина. Стыкуемый пиломатериал располагается не менее чем на двух прокладках, при этом внешние торцы его выравниваются по торцам пакета или штабеля, на длинных досках должны укладываться короткие, а не наоборот, иначе произойдет искривление материала.

Если производитель имеет дело с необрезным пиломатриалом, то лучше всего укладывать его так, чтобы с каждой стороны чередовались комлевая и вершинная части — таким образом увеличивается объём пакета и, соответственно, производительность камеры. Во всяком случае, к такой структуре нужно стремиться — на деле это не всегда оказывается возможным.

Технология камерной сушки включает в себя подготовку штабеля сырого и хранение высушенного материала, проведение прогрева, кондиционирования и непосредственно сушки древесины.

В настоящее время существует достаточное количество режимов сушки древесины разных пород. Они отличаются уровнем температурно-влажностных параметров среды и числом изменений этих параметров на протяжении процесса, т.е. количеством ступеней. Общим является принцип построения режимов, основанный на безопасном для целостности древесины, постепенном повышении температуры и снижении влажности агента сушки.

Режимы разработаны и могут непосредственно применяться в "идеальной камере". В реальных камерах необходима доработка, привязка режимов с учетом конкретных конструктивных особенностей. Так один и тот же режим в разных камерах может привести к ускоренной сушке, приводящей к браку, или к замедленной с переувлажнением материала и завышенным расходом теплоносителя. Поэтому основной задачей технолога является подбор оптимального режима индивидуально для каждой камеры.

При выборе режима сушки необходимо исходить из рационального сочетания следующих факторов: требуемого качества высушиваемого материала, определяемого нормами требований к качеству сушки; категории режимов сушки, обеспечивающей необходимое качество сушки при заданной продолжительности процесса, и конструкции камеры, способной высушивать материал, по определенной категории качества не превышая режимную продолжительность. Помимо технологических особенностей использования того или иного режима следует учитывать и экономические аспекты - рентабельность применения режимов разной интенсивности.

На равномерность сушки и сохранение правильной формы досок после сушки большое влияние оказывает качество формирования штабелей (пакетов). Деформирование высушиваемых пиломатериалов - это результат недостаточного их зажатия, т.е. неправильной укладки в штабель.

При камерной сушке используются штабеля двух типов: пакетный, формируемый из нескольких (2…4) сушильных пакетов, и цельный, собираемый целиком на месте его формирования.

Штабель должен состоять из пиломатериалов одной породы и толщины.

Подштабельное основание должно быть прочным, жестким, а верх его - горизонтальным. Длина основания должна равняться длине штабеля. Основанием штабеля наиболее часто служат специальные рельсовые вагонетки, собранные из треков. Трек представляет собой двухколесную тележку, установленную на один рельс. Треки соединяются между собой брусками сечением 100х100 мм, устанавливаемых в соответствующие пазы на треках. Длина брусков должна равняться ширине штабеля.

Форма поперечного сечения пакетов и штабелей должна быть прямоугольной, а торцы их выровнены по вертикали.

Разные по длине доски укладывают вразбежку, причем самые длинные - по краям. Такая укладка предохраняет концы досок от коробления. Стыкуемые доски (длина которых меньше половины длины штабеля) располагают не менее чем на двух прокладках, при этом внешние торцы выравнивают по торцам штабеля.

Если доски имеют разную ширину, то узкие укладывают в середину, а широкие - по краям пакета или штабеля. Если по ширине пакета или штабеля целое количество досок не размещается, то зазор оставляют по середине ширины штабеля.

Недогрузка штабеля по высоте недопустима, так как за счет больших утечек сушильного агента через пространство над штабелем резко снижается скорость циркуляции в самом штабеле. Это приводит к увеличению сроков сушки и в некоторой степени к неравномерному просыханию материала.

Необрезные доски укладывают комлями в разные стороны.

Рис.1. Укладка пиломатериала в ряду пакета или штабеля.

В зависимости от характера циркуляции агента сушки через штабель пиломатериалы укладывают:

- сплошными рядами без промежутков (шпаций) между досками для камер с горизонтальной циркуляцией поперек штабелей;

- с промежутками (шпациями) между досками для камер с горизонтальной циркуляцией вдоль штабелей и с вертикальной, в том числе естественной циркуляцией.

Рис.2. Примеры укладки пиломатериалов: 1- без шпаций, 2- со шпациями.

В штабелях или пакетах со шпациями общая ширина шпаций должна составлять при укладке обрезных досок - 35%, необрезных - 57% от ширины штабеля. Шпации должны быть распределены равномерно по ширине штабеля.

Горизонтальные ряды пиломатериалов в пакетах и штабелях должны разделяться межрядовыми прокладками, а пакеты по высоте штабеля - межпакетными.

Главное внимание уделяют шагу прокладок, а также вертикальности их рядов - это основной признак качества укладки пиломатериалов.

Расстояние между прокладками по длине штабеля (шаг прокладок) зависит от древесной породы, толщины и ширины пиломатериала, конечной влажности.

При высушивании хвойных пиломатериалов с конечной влажностью (10…12)% шаг прокладок ш принимают равным 20-кратной толщине Т досок, т.е. ш = 20Т.

При сушке дубовых и буковых досок, которые значительно коробятся, ш = 15Т.

Если конечная влажность древесины (5…7) %, а сортименты короткие, назначают ш = 10Т.

В случае высушивания хвойных пиломатериалов до транспортной влажности следует принимать ш = 35Т.

Длина межрядовых прокладок зависит от ширины штабеля, их ширина (35…45) мм, толщина (25 ± 0,5) мм.

При сушке толстых пиломатериалов в высоких штабелях рекомендуются прокладки шириной 50 мм.

Межпакетные прокладки изготавливают квадратного сечения не менее 70 х 70 мм.

По высоте штабеля прокладки следует укладывать строго вертикально одна над другой. Сбившиеся прокладки выправляют. Нижняя прокладка должна находиться над опорным брусом или над другим прочным основанием. Крайние прокладки у лицевого ровного торца штабеля укладывают заподлицо с торцами досок.

Прокладки изготавливаются из древесины хвойных и лиственных пород, не имеющей гнили и синевы.

Прокладки используют только сухие, после калибровки на рейсмусовом станке при строгании с одной стороны.

Количество межрядовых прокладок по длине пакета или штабеля приведено в таблице 1.

Рекомендуемое количество прокладок в горизонтальном ряду пиломатериалов по длине пакета или штабеля

Количество межпакетных прокладок по длине пакетного штабеля должно быть таким же, как и количество межрядовых прокладок. При формировании штабеля межпакетные прокладки должны размещаться в одном вертикальном ряду с межрядовыми прокладками пакетов.

Классическая деревообработка проходит в несколько этапов. Сразу после распиловки всю древесину обязательно подвергают сушке. И чтобы вместо пиломатериала после этого процесса не вышла партия брака, к используемому оборудованию нужно подходить с особой тщательностью. Перед покупкой и монтажом сушильной камеры предприятия неизбежно сталкиваются со множеством вопросов. Именно поэтому перед тем, как начать проект внедрения на производство сушильной камеры, нужно учесть несколько важных факторов, которые во многом определят дальнейшую работу оборудования.

Где разместить сушильную камеру?

Общие правила сушки, хранения и транспортировки пиломатериалов устанавливает ГОСТ 12.3.042-88. По словам экспертов, строгих норм по размещению сушильных камер на производственном участке на сегодняшний момент нет.

«Сушильная камера — это легко возводимая металлическая конструкция, которая сама считается оборудованием для деревообработки. Для её установки не нужно никаких согласований», — говорит генеральный директор ООО «Барс Красноярск» Юрий Корчук.

Как правило, компании-производители полностью разрабатывают технологию монтажа сушильных камер для каждого предприятия в отдельности. Деревообработчики обычно размещают данное оборудование на своё усмотрение, исходя из площади территории, которой они располагают.

Изначально нужно решить, сколько сушильных камер необходимо. Это можно легко определить, исходя из объёмов собственного производства. Деревообработчики могут установить либо одну большую камеру, либо несколько более мелких. Например, если за определённый период времени они обрабатывают много древесины, лучше установить большие сушильные камеры. Если же на предприятии за то же время обрабатывают в разы меньше древесины, нет смысла ставить большие камеры. Чтобы не ждать, когда накопится материал, лучше поставить несколько камер, рассчитанных, например, на объём загрузки 60 м 3 . Но нужно учитывать и тот факт, что 10 камер с объёмом загрузки 60 м 3 и 3 камеры 200 м 3 будут стоить по-разному — выгоднее приобретать 3 камеры по 200 м 3 .

В зависимости от выбранного размера сушильной камеры на производстве, сборка и монтаж оборудования потребует разное количество работников, которыми обязательно должен руководить инженер. Как рассказал Юрий Корчук, для полной установки двух камер с объёмом загрузки 200 м 3 обычно требуется 6 человек, которые смогут сделать свою работу за 2-3 недели.

Что нужно учитывать при установке сушильной камеры?

В целом проектирование оборудования происходит в индивидуальном порядке, однако для некоторых элементов сушильной камеры есть минимальные требования, которые просто невозможно игнорировать.

Основными потребителями электроэнергии являются вентиляторы, которые дуют нагретый воздух через древесину. При этом на вентиляторы идёт существенная нагрузка. Потребляемая электроэнергия за 8 часов работы может быть сопоставлена потреблению электроэнергии двух лесопилок за это же время или одной небольшой лесопилке, работающей 16 часов

Помимо того, что фундамент нужно делать с утеплением, он должен быть построен с небольшим уклоном — примерно на 0,5% — по всей глубине камеры. По словам генерального директора «NARDI», это делают для того, чтобы вода, выделяющаяся из древесины в процессе сушки, стекала к задней стенке камеры. Вдоль задней стены обустраивают специальную канавку, по которой вода будет стекать в канализацию, не позволяя образовываться лужам. В самой камере не должно быть лишней влаги, поэтому если не учесть уклон, то избавляться от луж придётся с большими энергозатратами.

Генеральный директор компании «Барс Красноярск» говорит о том, что важна даже не столько сама установка сушильной камеры, сколько качество её сборки.

«Если неправильно подобрать фундамент, в дальнейшем сушильную камеру может перекосить, и тогда ворота будут закрываться неплотно. В зависимости от нагрузки лесосушильной камеры на грунт, рассчитываются параметры структуры фундамента — толщина бетона, необходимое количество свай и так далее. Этим должны заниматься строительные или конструкторские организации. Они проводят изыскания грунта, на основании которых решают, каким должен быть фундамент», — сообщил Юрий Корчук.

Перед установкой сушильной камеры деревообрабатывающее предприятие обязательно должно учитывать связь с системой теплоснабжения. От котельной к оборудованию прокладывают трубы, через которые в камеру подаётся горячая вода. Необходимо учитывать потребляемую сушильной камерой тепловую энергию, чтобы мощности котельной хватало и на нужды завода (отопление помещений, горячее водоснабжение и пр.), и на сушильный комплекс. Всего при сушке используют пять основных теплоносителей: пар, воздух, электроэнергию, топочный газ и горячую воду, которая в России наиболее популярна.

А что внутри?

Как отмечает Александр Мещеряков, немалую роль играет штабелирование пиломатериала. Штабель создают из пиломатериалов одной породы и толщины, и, по возможности, с одинаковой начальной влажностью. Следует отметить, что возможные отличия в значениях конечной влажности можно устранить при помощи более длительной конечной фазы выравнивания. Его основание должно быть прочным, а верх — горизонтальным. От качества штабеля зависит равномерность сушки, а также сохранение правильной формы досок.

Формирование штабеля требует предельной аккуратности. Доски должны быть уложены и выравнены точно и аккуратно, при этом следует избегать их выступание по бокам. Если это происходит, уменьшается полезное пространство для загрузки, что при сушке препятствует циркуляции воздуха и способствует деформации и образованию трещин частей досок, подверженных наибольшему воздействию потока воздуха. Обе стороны штабеля должны быть предельно ровными: если доски имеют неодинаковую длину, в этом случае при укладке более короткую часть следует оставлять внутри пакета; при этом прокладочные рейки следует размещать внутри в соответствии с расположением торцов.

Монтаж сушильной камеры включает в себя три основных этапа: подготовку, когда рассчитываются размеры и мощность, установку оборудования, включая подключение системы автоматического управления и пуско-наладочные работы вместе с обучением персонала правилам эксплуатации и обслуживания камеры

Система увлажнения в сушильной камере необходима для влаготеплообработки древесины: она подаёт в камеру воду через мелкие щелевые форсунки, повышая влажность воздуха. Тем самым данная система значительно уменьшает её внутреннее напряжение. Это позволяет снизить риски возникновения дефектов при сушке любого пиломатериала, в том числе и твёрдых пород древесины. Не менее важно наладить в сушильной камере стабильную работу системы вентиляции, которая обеспечивает подачу необходимого количества свежего воздуха и удаление отработанного. При неправильно отлаженной системе вентиляции съём тепла не будет обеспечиваться в необходимом объёме, следовательно, температура в сушильной камере будет намного ниже заданной по режиму.

Летом или зимой?

Устанавливать сушильную камеру лучше в летнее время, однако её можно построить и зимой — правда, строительство затянется. По словам Юрия Корчука, главное — успеть заложить фундамент в тёплое время года.

«Если фундамент подготовлен в летнее время, то есть заложен в тёплый грунт, проблем с установкой сушильной камеры практически не будет — её сборку можно осуществлять в любое время года. Но если фундамент закладывать зимой, общая продолжительность монтажа возрастёт, причём она может увеличиться и в два, и даже в три раза в зависимости от погодных условий. Чем ниже температура на улице, тем больше уменьшается производительность труда. Например, в 30-градусные морозы людям не то что будет некомфортно устанавливать камеру, они могут и вовсе обморозиться. Если при -20 °С ещё есть возможность более-менее нормально работать, то при более низких температурах повышается риск неправильной установки сушильной камеры, поэтому я не рекомендую производить сборку в таких условиях», — рассказал Юрий Корчук.

После полной сборки сушильной камеры нужно обязательно проверить, всё ли сделано правильно. Специалисты должны оценить геометрию самой постройки и проёмов её ворот. Также нужно проверить работу вентиляторов, системы увлажнения и теплоснабжения. Но самое важное — сушильная камера должна быть полностью герметичной, а всё остальное можно определить только после первого запуска оборудования.

Приветствую вас мастера, технологи, начальники участков, начальники цехов! На связи Андрей Ноак! Сегодня я расскажу фишки, благодаря которым технология сушки древесины станет для вас более понятна. А говорить про это я имею полное право!

В свое время я поработал мастером сушильных камер. Запускал с нуля сушилку «COPCAL» с тремя камерами 200, 200 и 100 кубометров, это итальянская фирма. Работал на уральских сушильных камерах и производил монтаж с немцем Ральфом камер «Hildebrand».

С немцем это вообще отдельная история 😀 , мы каждый вечер пили вино и закусывали сыром, он постоянно жаловался на работу *wacko* , а я тренировал свой немецкий язык *good* ! Именно немец и рассказывал как нужно сушить древесину правильно. А про распитие вина и поедание сыра можно почитать тут.

Сушка дерева в камере — а как сделать это правильно?

Мы с вами будем рассматривать сушильные камеры для дерева (пиломатериалов) из «сэндвич» панелей (алюминиевый профиль и наполнитель). Чем быстрее происходит выгрузка, а затем и загрузка камер, тем выше эффективность работы сушильной камеры. Кроме загрузок и выгрузок значительное влияние оказывает время простоев камеры по устранению неисправностей, это могут быть повреждения стен, фальш потолков, ремонт радиаторов нагрева сушильной камеры. Большинство данных простоев можно избежать если загрузку камеры предварительно готовить:

- Пакеты пиломатериалов должны быть сложены ровно, про укладку у меня есть статья здесь, при необходимости производится торцевание пакетов. Ровные торцы пакетов будут уменьшать количество повреждений «сэндвичей» стен камеры. Готовятся пакеты заранее для уменьшения времени загрузки камеры. Желательно все чтобы все подготовленные пакеты находились недалеко от камеры.

- После выгрузки сушильной камеры необходимо обязательно пол подмести и убрать всю кору и опилки из камеры. Дело в том что радиаторы сушильных камер при попадании на них пыли, грязи, опилок (особенно от хвойных пород древесины из за наличия смолы), забиваются. При этом уменьшается объем проходящего воздуха в процессе сушки через радиаторы и соответственно через пиломатериал, что приводит к появлению синевы на пиломатериалах, более слабой теплоотдачи радиаторов и соответственно увеличению времени сушки пиломатериалов. Особенно негативно будет влиять мусор и опилки не убранные с предыдущего процесса сушки, так как этот мусор высох и легко поднимается в воздух попадая на радиаторы. Сушка дерева в камере должна производиться в чистой и подготовленной камере!

- Из предыдущего пункта мы видим что пакеты загружаемые в сушильную камеру необходимо тщательно очищать от мусора.

- Установка датчиков в сушильные пакеты очень важный процесс. Я по долгу службы встречал сушильные камеры работающие на одном датчике, с полу разорванными проводами и еле вбитыми датчиками, соответственно такое же качество сушки было на данных предприятиях. Представляете сколько потом отходов они получали при дальнейшей переработке пиломатериалов?

- Сейчас ведется тенденция к тому что иглы датчиков не связаны между собой и легко отделяются от провода, хотя раньше датчик был жестко соединен с проводом, иглы были в датчике на строго фиксированном расстоянии. На мой взгляд для большей точности измерения влажности лучше фиксированное расстояние между иглами датчика. Отдельным плюсом цельного датчика от игл является то, что датчик жестко связан с проводом и не разъеденится случайно при разгрузке камеры. Наверное многие испытывали чувство досады когда вы случайно оставляете иглу в пиломатериале и затем строгая этот пиломатериал выходит из строя очень дорогая фреза из заграницы.

- Высота игл датчика также влияет на качество сушки дерева. Управление процессом сушки производится от показаний датчиков и если датчик имеет иглы длиной 2 сантиметра, а пиломатериал толщиной 60 мм, то влажность будет измеряться только в быстрее сохнущих наружных слоях — происходит ситуация когда информация в контроллер управления процессом сушки поступает неправильная. В таком случае будь это хоть самая совершенное программное управление пиломатериал все равно растрескивается. Игла должна минимум доходить до середины толщины пиломатериала. При этом от толщины игл не должен пиломатериал раскалываться (это я про тонкие дощечки в которые иногда от отсутствия материалов, забивают датчик с толщиной иглы до 4мм и пиломатериал раскалывается. ).

- Как правило даже сушка дерева в камере с одной партии имеет большие различия или как говорят специалисты разбег по влажности. Если это сердцевинная часть древесины или пиломатериал из сухостойной древесины то влажность может быть ниже на 20-30% в отличии от заболонного или смолянистого пиломатериала. Датчики необходимо устанавливать в пиломатериал с максимально высокой влажностью, мы устанавливаем в заболонные и смолянистые досточки.

- При загрузке сушильной камеры для дерева нам также необходимо устанавливать правильно датчики. Устанавливать датчики необходимо в места где сушка дерева будет проходить сложнее и дольше. Верхние пакеты сохнут быстрее нижних. Допустим мы имеем шесть стоек пиломатериалов в два ряда по три пакета в ряде, в первую и шестую стойку нет необходимости ставить датчики так как эти стойки будут быстрее остальных сохнуть и в конце процесса сушки мы можем получить что пиломатериал в середине еще сырой, а компьютер уже остановил процесс сушки. Устанавливаем по два датчика во вторую и пятую стойку, слева вторая стойка нижний пакет один датчик, слева пятая стойка второй пакет один датчик, справа вторая стойка второй пакет один датчик, справа пятая стойка нижний пакет один датчик. Устанавливаются датчики в одном ряду как бы в шахматном порядке сначала вниз, затем вверх. Датчик забиваем на верхнюю часть пакета, желательно ближе к середине пакета. Не забываем забивать датчики поглубже в пиломатериал.

- Отдельное внимание необходимо уделять подтеканиям воды с форсунок, радиаторов. Все подтекания будет видно если камера простояла несколько часов, на полу образуются лужи. Очень часто у нас в России возникают проблемы с эксплуатацией сушильных камер в зимнее время, радиаторы, форсунки и трассы с водой при морозе начинают замерзать, при этом дорогое оборудование выходит из строя. Хотя и предусмотрены в камерах различные фишки типа подача тепла включается в радиаторы если температура в камере становится ниже ноля, но сильно надеяться на эти фишки не стоит. Здесь кроме отслеживания и постоянного контроля со стороны мастера за состоянием камеры ничего лучше пока не придумали. Кстати очень важно чтобы температура на всех этапах сушки соответствовала необходимой и для этого конечно же нужно чтобы все теплотрассы до сушильной камеры были утеплены.

Книга вам в помощь!

Недавно вышла в свет моя новая книга, информация которая в ней дана это просто информационная бомба! В ней расписано все, от анализа дефектов сушки в каждой камере до перечня всей документации на участке. Зная эту информацию в свое время, она помогла бы не только мне но и всему предприятию! Рекомендую для руководителей и специалистов. Более подробно в разделе книги.

Читайте также: