Тринатрийфосфат применение в бетоне

Обновлено: 27.04.2024

Изобретение относится к строительным материалам, к составам комплексных добавок и может быть использовано в производстве бетонных и железобетонных изделий. Комплексная добавка для бетонной смеси, включающая технический лигносульфонат и тринатрийфосфат, количество которой составляет 0,4% от массы цемента, содержит, мас.%: лигносульфонат - 30-50, тринатрийфосфат, подвергнутый механоактивации - 50-70, причем предпочтительно она содержит лигносульфонат - 50, тринатрийфосфат - 50, а также, по крайней мере, один компонент: природный цеолит, кремнезем, отходы производства цеолита, бихромат натрия, бихромат калия, тиосульфат натрия в количестве до 3 мас.%, который подвергнут механоактивации до размера частиц не более 10 мкм, предпочтительно совместно с тринатрийфосфатом, а технический лигносульфонат гранулированный. Технический результат - повышение пластичности бетонных смесей и повышение прочности бетонов после пропаривания, уменьшение расхода воды и количества вводимой добавки в бетонную смесь, обеспечение защищенности арматуры от коррозии. 5 з.п. ф-лы, 3 табл.

Формула изобретения

1. Комплексная добавка для бетонной смеси, включающая технический лигносульфонат и тринатрийфосфат, отличающаяся тем, что ее количество составляет 0,4% от массы цемента и она содержит тринатрийфосфат, подвергнутый механоактивации, при следующем соотношении компонентов, мас.%:

| Лигносульфонат | 30-50 |

| Тринатрийфосфат | 50-70 |

2. Добавка по п.1, отличающаяся тем, что она содержит указанные компоненты при следующем соотношении, мас.%:

| Лигносульфонат | 50 |

| Тринатрийфосфат | 50 |

3. Добавка по п.1, отличающаяся тем, что она дополнительно содержит, по крайней мере, один компонент: природный цеолит, кремнезем, отходы производства цеолита, бихромат натрия, бихромат калия, тиосульфат натрия, в количестве до 3 мас.%.

4. Добавка по п.3, отличающаяся тем, что содержит указанный, по крайней мере, один компонент, подвергнутый механоактивации до размера частиц не более 10 мкм.

5. Добавка по п.4, отличающаяся тем, что содержит указанный, по крайней мере, один компонент, подвергнутый указанной механоактивации совместно с тринатрийфосфатом.

6. Добавка по п.1, отличающаяся тем, что она содержит технический лигносульфонат гранулированный.

Описание изобретения к патенту

Изобретение относится к строительным материалам, к составам комплексных добавок и может быть использовано в производстве бетонных и железобетонных изделий.

Известна пластифицирующая добавка для бетонной смеси, состоящая из технического лигносульфоната с минеральным адсорбентом, в качестве которого используют торфяную золу (Патент RU №2018496, МПК 7 С 04 В 24/18, опубл. 30.08.94 г.).

Недостатком этой добавки является неудобство применения ее в жидком виде, низкое качество пластификатора из-за нестабильного состава.

Известна жидкая комплексная добавка для бетонной смеси (А.С. SU 1636378, С 04 В 24/18, опубл. 23.03.91), включающая технические лигносульфонаты, соль фосфорной кислоты и воду при определенном соотношении.

Недостатком этой добавки является невысокая прочность бетона и недостатки, присущие жидким добавкам.

Известна добавка для бетонной смеси, включающая отход производства капролактама и технический лигносульфонат, позволяющая улучшить качественные показатели бетона и изделия на его основе (Патент RU №2209792, МПК 7 С 04 В 28/02, опубл. 08.10.2003 г.).

Недостатком этой добавки является также недостаточно высокая прочность получаемых изделий из бетона и бетона.

Известна комплексная добавка для бетонной смеси и способ его приготовления (Патент RU №2144519, МПК 7 С 04 В 28/04, опубл. 20.01.2000 г.). Для приготовления добавки смешивают минеральный наполнитель, пластификатор и неорганический ускоритель твердения и гипс в определенном соотношении и измельчают до удельной поверхности 2000-6000 см 2 /г.

Недостатком этой смеси является недостаточно высокая прочность получаемых бетонов.

Известна комплексная добавка, включающая сульфитно-дрожжевую бражку и тринатрийфосфат, в количествах соответственно 0,2 и 1% от массы цемента (Алимов Т.С. и др. Бетоны, модифицированные добавкой тринатрийфосфатом. - "Бетон и железобетон", 1982, №2, с.26-27).

Однако эта добавка не обеспечивает достаточную прочность бетона после пропаривания. Добавка расходуется в значительных количествах от массы цемента.

Наиболее близким к изобретению по технической сущности и достигаемому техническому результату является комплексная добавка, содержащая смесь сульфатно-спиртовой барды и тринатрийфосфата, в количествах соответственно 0,1-0,15% и 0,02-0,1% от веса минерального вяжущего (а.с. СССР №425868, МПК C 04 B 13/24, опубл. 30.04.1974 г.).

Однако эта добавка также не обеспечивает достаточной прочности бетона после пропаривания.

Задачей, решаемой настоящим изобретением, является разработка оптимального состава комплексной добавки, получаемой по простой технологии из доступных компонентов и вводимой в бетонные смеси для улучшения качественных показателей бетона и изделий на его основе.

Поставленная задача решается с помощью комплексной добавки для бетонной смеси, включающей технический лигносульфонат и тринатрийфосфат. Количество добавки составляет 0,4% от массы цемента и она содержит тринатрийфосфат, подвергнутый механоактивации, при следующем соотношении компонентов, мас. %:

| лигносульфонат | 30-50 |

| тринатрийфосфат | 50-70 |

Предпочтительно добавка содержит указанные компоненты при следующем соотношении, мас.%:

| Лигносульфонат | 50 |

| Тринатрийфосфат | 50 |

Добавка дополнительно может содержать, по крайней мере, один компонент: природный цеолит, кремнезем, отходы производства цеолита, бихромат натрия, бихромат калия, тиосульфат натрия в количестве до 3 мас.%.

Добавка может содержать указанный выше, по крайней мере, один компонент, подвергнутый механоактивации до размера частиц не более 10 мкм.

Добавка предпочтительно содержит указанный, по крайней мере, один компонент, подвергнутый указанной механоактивации совместно с тринатрийфосфатом.

Добавка предпочтительно содержит технический лигносульфонат гранулированный.

При разработке комплексных добавок одним из требований, которым они должны удовлетворять, является придание бетонным смесям и растворам пластичности (подвижности).

Техническим результатом, полученным при использовании предлагаемой комплексной добавки, является повышение пластичности бетонных смесей и повышение прочности бетонов после пропаривания, уменьшение расхода воды и количества вводимой добавки в бетонную смесь, обеспечение защищенности арматуры от коррозии.

В предлагаемой добавке в отличие от известной добавки найден новый количественный состав добавки, который при механоактивации тринатрийфосфата позволил получить неожиданный технический результат: значительное повышение прочности бетонов, в том числе после пропаривания, увеличение пластичности бетонных смесей, уменьшение количества воды, уменьшение количества вводимой добавки и уменьшение коррозии арматуры.

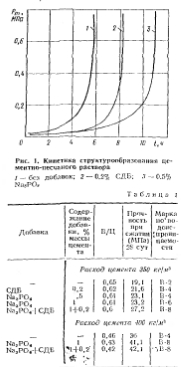

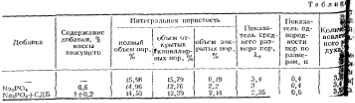

Проведенные испытания и исследования показали, что суммарный эффект комплексной добавки на цементные системы больше суммы эффектов воздействия каждого из них, взятого в отдельности. В таблице 1 приведены составы добавок. В таблице 2 показаны характеристики пластичности (подвижности) бетонной смеси в зависимости от количества воды. В таблице 3 показано влияние составов добавок на прочностные свойства.

Предлагаемую комплексную добавку получают совместным перемешиванием технического лигносульфоната с тринатрийфосфатом.

Измельчение тринатрийфосфата проводят предварительно в планетарно-шнековом смесителе, затем из смесителя транспортируют тринатрийфосфат в виброцентробежную мельницу, в которую подают при необходимости и дополнительные компоненты. В мельнице производят помол до нужного размера частиц добавки. Дополнительные компоненты могут быть предварительно размолоты до размера части менее 10 мкм.

Комплексной добавке присвоено условное наименование "Бенотех Сипласт".

Бетонную смесь готовят по следующей методике: цемент и заполнители вводят в смеситель и интенсивно перемешивают в полученную сухую смесь вносят комплексную добавку в количестве 0,4% от массы цемента и смесь перемешивают до однородной массы. Затем готовят бетонные изделия по стандартной методике изготовления образцов лабораторного типа.

Для приготовления бетонной смеси использовались цемент - пц400, изготовитель ОАО "Искитмцемент"; песок с М кр =2,15, загрязненность 1,2% - изготовитель АОЗТ "Северо-Криводановский карьер"; щебень-диабаз фракции 5-20 мм - производитель ОАО "Каменный карьер" п.Горный.

Осадку конуса определяли по ГОСТ 10181-2000 п.4.

Из бетонной смеси каждого состава были изготовлены три серии образцов для испытания в возрасте 1 сутки после пропарки, 7 суток образцы твердения в нормальных условиях, 28 суток образцы твердения в нормальных условиях.

Испытания образцов, условия хранения и испытания проводились в соответствии с требованиями ГОСТ 10180-90.

Проведенные исследования показали, что при введении предлагаемой добавки в количестве 0,4% от массы цемента при одинаковом в/ц увеличивается подвижность бетонной смеси без снижения прочности. При достижении подвижности в сравнении с контрольным образцом уменьшается расход воды на 10% со значительным увеличением прочности.

При введении добавки осадка конуса увеличивается примерно на 13,1 и составляет 22,7 см, то есть при введении добавки подвижность (пластичность) бетонной смеси увеличивается примерно в 2 раза по сравнению с известным решением.

При введении добавки "Бенотех Сипласт" бетонная смесь по результатам замеров осадки конуса и расплыва конуса относится к марке по удобоукладываемости П5.

Предлагаемая комплексная добавка нейтрализует отрицательное влияние сульфитно-дрожжевой бражки у известного решения на рост прочности пропаренного бетона, при этом обеспечивается защита арматуры от коррозии за счет ингибирующего действия тринатрийфосфата.

Рассматривается технологияпроизводства ячеистого бетона с повышенной прочностью и трещиностойкостью.

Структура ячеистых или особолегкихбетонов характеризуется наличием в сплошной среде пор в виде распределенных повсему объему отдельных замкнутых (или условно замкнутых) ячеек. Мелкие исредние воздушные ячейки диаметром до 1–1,5 ммзанимают 85 % общего объема. Поэтому такие материалы мало проницаемы и болеепрочны.

Они могут быть автоклавного ибезавтоклавного твердения. Для автоклавных характерно химическое взаимодействиегидроксида кальция с кремнеземом заполнителя. И здесь желателен заполнительбогатый кварцем, особенно при получении бесцементного пено- или газосиликата.Используются в них мелкие природные или молотые пески, поскольку тяжелыекрупные зерна песка могут вызвать осадку пенобетонной массы и даже помешатьнормальному процессу ее вспучивания. Чем меньше заданная плотность ячеистогобетона, тем мельче должен быть заполнитель.

Однако в целом применение вопределенном количестве не слишком мелкого заполнителя улучшает структуруматериала между порами и уменьшает усадочные деформации в ячеистом бетоне.Поэтому в каждом случае требуется подбирать оптимальный зерновой состав песка.Природный песок, как правило, должен проходить полностью через сито сотверстиями 0,63 мм.

Объем производства ячеистогопенобетона в России уже не уступает газобетону и продолжает неуклонно расти. Становлениюпроизводства способствует относительная простота изготовления и наличие большогоколичества различных весьма эффективных пенообразователей. Благодаря последним производствопенобетона уже весьма популярно в странах общего рынка. А за счет исключения изтехнологии газообразователя — алюминиевой пудры — оно стало совершенно безопасным.

объемпроизводства ячеистого пенобетона в России уже не уступает газобетону ипродолжает неуклонно расти

Положительным качествомпенобетонной смеси является реологическая особенность, позволяющая осуществлятьтехнологию подачи или перекачивания по трубопроводам на довольно значительныерасстояния. При наличии мини-заводов строителями эффективно возводятся ограждающиемонолитные конструкции.

Однако, несмотря наположительные особенности, технология пенобетона по сравнению с газобетономимеет недостатки, которые следует учитывать при его изготовлении.

Так, из-за обязательногоиспользования значительного количества ПАВ пенобетону присущи: замедленный (на20–30 %) рост пластической прочности; невозможность эффективного ускоренногоподогрева сырца из-за разрушения пеномассы; просадка уровня (на 5–10 %)заливаемого при формовании изделия; образование на поверхности штучных илимассивных изделий легко отслаивающейся пленки, затрудняющей дальнейшую отделку.Кроме того, замедленное схватывания сырца приводит к послойному (по высотеизделия) разбросу плотности (от 100 до 200 кг/м3), что способствует развитиюдеструктивных процессов в массиве пенобетона.

Коалексценция пенообразователя, активнопроисходящая, как правило, при малой плотности пенобетона, образуетзначительное количество каверн. А разрушение пены в процессе технологическойпереработки (механическое или динамическое перемещение) пеномассы способствуетпреобразованию сферической формы ячеек в полиэдрическую (многогранную) споследующими после твердения локальными повышенными внутренними напряжениями.

К сожалению, эти явления редкопринимаются во внимание изготовителями, что приводит к выпуску некачественнойпродукции. Решить проблему можно исключительно повышением стойкости пен.

По существу, стабилизация пены,или усиление ее роли как «заполнителя» для бетона, является главнымтехнологическим требованием при оценке комплексного действия добавок напорообразующий аспект пенобетона, определяющий в целом его основные характеристики.

У зарубежных производителейвысокий показатель пеноустойчивости достигается созданием в оболочке пузырькапрочной минерализованной полимерной пленки.

Практика показывает, что, несмотряна простоту технологии, тщательность отбора твердых минеральных компонентов,качественное изготовление пенобетона возможны при выборе пенообразователей со свойствами,регламентированными ГОСТ 25485.

Например, применение ПАВжелательно сочетать с введением стабилизаторов, повышающих вязкостьпенорастворов и замедляющих тем самым удаление жидкости из пен. В некоторыхслучаях даже происходит физико-химическое связывание молекул стабилизатора ипенообразователя с получением весьма устойчивых соединений и пузырьков впенорастворе.

Вещественный состав самойдобавки (или «комплексность» набора компонентов в ней) следует соотносить стехнологией ее получения и видом или специальной классификацией по требованиям кней как к техническому продукту. Стабилизаторы делятся на органические и неорганические,растворимые и нерастворимые в воде.

По воздействию на механизмпенообразования стабилизаторы разделяют на классы:

— Вещества, направленноувеличивающие вязкость пенообразующего раствора или загустители, вводимые впенообразователи в значительных количествах (с расходом от 2 до 20 % от массы ПАВ),например, метилцеллюлоза, декстрин, этиленгликоль, казеин, глицерин и т. д.

— Соединения, вызывающие в пленкахпены образование коллоидов, резко уменьшающее обезвоживание пленок. Такиестабилизаторы более эффективны, но довольно дефицитны для использования в массовомпроизводстве. Это крахмал, костный или мездровый клей, желатин и др. Расход 0,1–0,3 % от массы ПАВ. Резко (в 150 и более раз) увеличиваютвязкость жидкости в пленках, что приводит к возрастанию устойчивости пены в 5–10раз.

— Вещества, обеспечивающие полимеризациюпеномассы и также резко увеличивающие вязкость пленок, переводя последние дажев твердое состояние. К ним относятся водорастворимые полимерные композиции —карбамидные, латексные и др.

— Эффективны как стабилизаторы,нерастворимые в воде, соли меди, бария, железа, алюминия, капсулирующие пленкипены и тем самым препятствующие их разрушению. К такому типу стабилизаторовследует отнести пену с тонкоизмельченными твердыми веществами (способминерализации), которые адгезионно прикрепляясь к пенным оболочкам и постепенносближаясь, создают комплекс пенно-воздушных минерализованных ячеек, образуяагрегатную пену. Такой способ стабилизации и позволил создать новый одностадийныйспособ получения пенобетона — сухой минерализацией пены [2, 5].

Другим способом улучшениясвойств пенобетона при раздельной технологии приготовления может бытьприменение комплексных добавок, вводимых с водой затворения, например,суперпластификатор С-3 + ТНФ, или другой щелочесодержащий компонент.

Комплексные синтетическиепенообразователи на основе отечественных ПАВ со стабилизаторами указанныхклассов позволяют получить качественный пенобетон, обладающий к тому же невысокойстоимостью [3].

Таким образом, пенобетоны —растворные смеси с большим расходом вяжущего, воды и с добавкой кремнеземистогокомпонента — могут быть получены и без применения традиционных пластификаторов,но только с оптимально подобранным стабилизированным комплексным пенообразователем.

Следует отметить, что минеральныйсостав компонентов должен соответствовать требованиям ГОСТ 25485, а технология изготовления— соответствующим нормативным документам, в частности, СН 277-80. Все это позволитсвести недостатки пенобетона, о которых говорилось выше, к минимуму.

Пенобетон, не уступающий покачеству газобетону, можно получать на любых типах вяжущего (шлакощелочный,щелочноалюмосиликатный, солещелочный, кремнезольный) с использованием природныхрастительных и белковых пенообразователей, имеющих коллоидную структуру, где вяжущаясистема и является необходимой основой, исключающей недостатки пенобетона [4].

Согласно современным данным [3],наиболее целесообразно использовать для пенобетонов широкого спектра примененияследующие виды пенообразователей и стабилизаторов: ТНФ (тринатрийфосфат; ГОСТ201), КМЦ, (МЦ) (карбоксиметилцеллюлоза; ТУ 6-01-1857), Сульфанол (ТУ 6-01-1001-77)(табл. 1).

Характеристики (внешний вид)

Расход сухих компонентов на 1 л воды, г

Пастообразный продукт, получаемый обработкой моно- и диалкилфенолов оксидом этилена

Мездровый или костный клей

Пастообразный продукт или жидкость, ?=1,01–1,1 кг/л

Жидкое стекло + ТНФ

СВМ «Астра» + ТНФ + КМЦ

Синтетическое моющее вещество. Белый или светло-желтый порошок, хорошо растворимый в воде

СВМ «Альфин» + КМЦ

СВМ «Прогресс» + ТНФ + КМЦ

Исходный продукт для получения порошка СВМ белого или желтого цвета, растворим в воде

Мездровый клей или КМЦ

Сульфанол + ТНФ + жидкое стекло

ТНФ + жидкое стекло

Сульфанол + ТНФ + КМЦ

Таблица 1. Комплексные добавки для пенобетона

Преимуществом указанных комплексныхдобавок является благоприятное воздействие на реологию пеномассы, доступность компонентов,низкая стоимость и простота применения независимо от технологии изготовлениябетонной смеси.

В связи с тем, что производителиглавным образом ориентированы на производство цементных ячеистых бетонов,следует иметь в виду, что цементный камень при твердении претерпевает объемныедеформации и его усадка достигает 2 мм/м.

Из-за неравномерности усадочныхдеформаций возникают внутренние напряжения и трещины. Мелкие трещины могут бытьнезаметны невооруженным глазом, но они резко снижают прочность и долговечностьцементного камня. Заполнитель создает в бетоне жесткий скелет, воспринимает усадочные напряжения иуменьшает усадку обычного бетона примерно в 10 раз по сравнению с усадкойцементного камня.

Для понижения трещинообразования,повышения прочности при изгибе и растяжении, увеличения морозостойкости ячеистогобетона предложена универсальная технология армирования его минеральнымиволокнами (стекловолокном). Технология армирования проста и может бытьиспользована на практике при изготовлении изделий и конструкций из ячеистогобетона.

для понижения трещинообразования, повышения прочности приизгибе и растяжении, увеличения морозостойкости ячеистого бетона предложенауниверсальная технология армирования его минеральными волокнами(стекловолокном)

Доля материальных затрат вваловой продукции строительного производства составляет около 50 %, и крайневажной задачей является их снижение за счет использования вторичных продуктовпромышленности при изготовлении неавтоклавных ячеистых бетонов. А поскольку втехнологии ячеистого бетона б?льшую часть сырьевой смеси, как правило, составляеткремнеземистый компонент, появляется необходимость использовать дисперсныекварцсодержащие вторичные промпродукты. Применение таких материалов позволяетрезко снизить энергозатраты на помол кремнеземистого компонента и исключить изпотребления специальные природные кремнеземистые компоненты. В частности,зольная часть сырьевой композиции представляет собой сухую золу-унос различныхмодификаций.

Для изготовления изделий избезавтоклавных ячеистых бетонов в настоящее время применяются золы и шлаки,использование которых предопределяет производство материалов с пониженными посравнению с автоклавными ячеистыми бетонами на аналогичной основе прочностнымипоказателями. Большое значение для повышения транспортабельности трещиностойкостиготовых изделий имеет прочность безавтоклавного ячеистого бетона на растяжение.

Увеличение ее длябезавтоклавного газошлакозолосиликата, наряду с другими методами, может бытьдостигнуто путем фиброармирования матрицы материала добавкой минеральной ваты,в частности, стекловаты. Как показывает зарубежный опыт коррозионное действиещелочной среды композиций с добавкой доменного шлака и зол, в которыхпреобладают соединения Al2O3 и SiO2, настекловолокно меньше, чем традиционных, в которых преобладают кальциевыесоединения.

При исследованиях применялисьразличные сочетания как кислых, так и основных зол шлаков, затворенныхщелочными компонентами первой группы по классификации В. Д. Глуховского. Дляснижения усадочных деформаций в сырьевую смесь вводили некоторое количествонегашеной извести и гипса в количестве до 5 % от массы сухих компонентов смеси.Испытания проводились на газобетоне с расчетной плотностью до 700 кг/м3.

Оптимальный состав по прочностина сжатие подбирали на смесях, состоящих из шлакощелочного вяжущего и золы.Отношение добавки извести к шлаку менялось в определенных параметрах — не менее10 % к массе сухих компонентов. При постоянном соотношении количества извести кшлаку в составы вводилось переменное количество золы-уноса и добавка гипса — 5 %от массы сухих компонентов сырьевой смеси.

Наибольшую прочность имелиобразцы, изготовленные на составах с соотношением шлакощелочного вяжущего кзоле 1:0,6. После изготовления изделия пропаривались при температуре 90–95 °Cпо режимам, рекомендованным нормативными документами дляконструктивно-теплоизоляционного ячеистого бетона.

Так как с увеличением содержанияизвести-кипелки и золы растут водопоглощение и усадка готового бетона, всепоследующие работы проводились на составе с 30%-ным содержанием золы припостоянном соотношении шлака к щелочно-щелочноземельным активизаторам.Дисперсность сырьевой смеси находилась в пределах 3000–4000см2/г.

С целью повышения прочности прирастяжении в состав сырьевой смеси вводилась стекловата. Введение осуществлялосьследующим образом. В работающий смеситель заливали воду, загружали стекловату иперемешивали смесь в течение определенного времени. Затем в смеситель загружалисухие компоненты и перемешивали еще не менее 1–2мин. После введения требуемого количества водно-алюминиевой суспензииперемешивание продолжалось до равномерного распределения газообразователя всырьевой массе.

Исследования влияния добавокстекловаты на прочностные характеристики газобетона проводили на оптимальном попрочностным показателям составе плотностью 700 кг/м3.

Увеличение массы добавкипрактически не влияло на прочностные характеристики ячеистого бетона.

Были проведены такжеисследования влияния длины волокон стекловаты на прочностные показателигазобетона оптимального состава. Установлено, что изменение длины волокон от 10до 40 ммпрактически не влияет на физико-механические характеристики бетона. Былаотмечена тенденция к повышению устойчивости газобетонной массы и улучшению еереологических характеристик. Поверхность волокн? видимо образовывала подложки,способствующие росту микрокристаллов, формированию коагуляционных, а затем икристаллизационных структур. В начальный период твердения, все это улучшалореологические свойства ячеистобетонной смеси, что подтверждалось при всех прочихравных условиях формовки контрольных образцов и снижением ее плотности присохранении прочностных показателей.

При введении в состав сырьевойсмеси добавки стекловолокн? оптимальной длины от 15 до 40 мм было отмечено улучшениеструктуры бетона. Применение волокон длиной более 40 мм не позволялокачественно перемешать смесь из-за образования несмешиваемых с остальной массойучастков, состоящих из спутанных волоконных прядей («ежей»), что не позволялополучать качественный газобетонный сырец и бетон на его основе.

Без добавки волокн? плотность у ячеистогобетона составляла 730 кг/м3 при прочности на сжатие 3,7 МПа и прочностина изгиб 1,1 МПа. Введение волокн? оптимальной длины в количестве 5% от массысырьевых компонентов при длине волокн? до 15 мм позволяло получать бетон плотностью 670кг/м3 при прочности на сжатие 4,1 МПа и прочности на изгиб 2,3 МПа. Придлине волокн? от 30 до 40 ммплотность составляла в среднем 625 кг/м3 при прочности 4,8 МПа и прочностина изгиб 3,1 МПа. Следует отметить четкую тенденцию к снижению плотности содновременным повышением прочностных показателей газобетона. Морозостойкостьмодифицированного газобетона достигала 150 циклов замораживания и оттаиваниябез видимых признаков разрушения и снижения прочности по сравнению с традиционным(Кмрз=75; Rсж=2,8МПа).

при введении в состав сырьевой смеси добавкистекловолокн? оптимальной длины от 15 до 40 мм было отмечено улучшение структуры бетона

Рис. 1. Увеличение ?150

Рис. 2. Увеличение ?600

Рис. 3. Увеличение ?1500

На рис. 1–3 представленымикрофотографии структуры дисперсноармированного газобетона. На рис. 1 четко видна армированнаянекоррозированными волокнами межпоровая перегородка, а также ячейки макропор.

При большем увеличении (рис. 2) в отмеченной точке видно, как вол?кна,замоноличенные в основной связующий материал, сшивают матрицу газобетона, подобноарматуре. При еще большем увеличении (рис.3) показано, что вол?кна уже склеены продуктами новообразований и не имеюткоррозионных повреждений. Исследования проведены на образцах (блоках) стеновойкладки, изготовленных из блоков в производственных условиях с дисперснымармированием стекловатой, после эксплуатации в течение 5 лет в суровых климатическихусловиях Урала.

Получение нового материала сувеличенной прочностью на растяжение позволяет повысить прочность итрещиностойкость ячеистого бетона на бесцементном вяжущем. При этом за счетисключения расхода клинкерных вяжущих и автоклавной обработки изделий, а также благодаряутилизации зол и шлаков значительно сокращается энергоемкость производства.

1. Багров Б. О. Производствотеплоизоляционного материала из отходов цветной металлургии. — М.: Металлургия,1985.

2. Горлов Ю. П., Меркин А. П.,Устенко А. А. Технология теплоизоляционных материалов. — М.: Стройиздат, 1980.

3. Касторных Л. И. Добавки вбетоны и строительные растворы. — Ростов-на-Дону: Феникс, 2005.

4. Скороходова Н. Ю. Рынок ячеистыхбетонов // Стройпрофиль. — 2006. — № 5.

5. Тихомиров В. К. Пены. Теория ипрактика их получения и разрушения. — М.: Химия, 1983.

При строительстве современных гидро- и атомно-энергетических сооружении объем укладываемого монолитного бетона достигает нескольких миллионов кубометров. Для интенсификации работ бетонирование производят на обширных площадках слоями большой (до l м) толщины; транспортировать бетонную смесь, обычно приготовляемую на централизованных бетоносмесительных узлах, зачастую приходится на расстояние 10— 30 км. К таким смесям предъявляются особые требования, основным из которых является замедленное структурообразование в начальный период времени. Каждая последующая порция бетона должна укладываться и уплотняться до того, как схватится ранее уложенный бетон.

Эффективными замедлителями схватывания являются электролиты, взаимодействующие с цементом с образованием высокодисперсных продуктов, например фосфаты щелочных металлов, в частности тринатрийфосфат (Na3P04).

Трннатрийфосфат пластифицирует бетонную смесь примерно так же, как и широко применяемая ССБ. Однако Na3P04 сильнее замедляет процесс структурообразования (рис. 1) из-за появления на поверхности зерен цемента плотной пленки из ортофосфата кальция, препятствующей проникновению молекул воды в зону реакции. Пластификация и сильное замедление процесса структурообразования облегчает работу с бетонной смесью, особенно и летнее время.

Исследовали влияние фосфатных добавок на прочность, водонспроницаемость и морозостойкость бетонов. Исходным сырьем служили кварцевым песок с WKp=l,l; гранитный щебень фракции 5—-10 мм и портландцемент марки М 500 Новороссийского цементного комбината.

Эффективность действия фосфатных добавок подтвердилась и при исследовании бетонов марок М 200 и М 30U Соотношения Ц:П:Щ для этих бетонов были (приняты соответственно 1:2:2:2,9 и 1:1:3,5. Наряду с индивидуальными добавками в смеси вводили и комплексную, собой сочетание электролита и ПАВ. Одинаковая удобоукладываемость бетонных iccefi достигалась изменением ВЩ. Данные табл. 1 убедительно о положительном влиянии пользованных химических добавок на которые свойства бетонов. Так, предел прочности при сжатии бетонов во всех случаях на 12—15% выше, чем у образцов без добавок. Характерно и величины ВЩ, наиболее отчетливо проявляющееся при использовании фосфатных добавок.

Водонепроницаемость бетонов опредиляли по ГОСТ 11(2730, 5—78. Установлено, что бетоны с фосфатными добавка имеют марки по водонепроницаемое п несколько раз выше по сравнению образцами без добавок. Из добавок наибольшее влиянии на водонепроницаемость бетона Na3P04, увеличивая се в 3 раза при концентрации добавки 0,5—ll массы цемента.

Применение СДБ сказалось в меньшей степени на рассматриваемом показателе. В то же время сочетание эти веществ (Na3P04 + СДБ) позволил получить наибольший эффект повыше пня прочности и водонепроницаемо бетонов марок М 200 и М 300. В последнем случае при расходе 400 кг/м-1 получена водонепроницаемость, Превышающая марку В-8. 3l позволило усилить уплотняющий факт. достигаемый при действии ка дою из компонентов в отдельности.

Характерной особенностью исследуемых добавок являлась и их способное повышать морозостойкость бетонов. В обоих случаях получена однако высокая морозостойкость (Мрз 300), более чем в 2 раза показатель бетона без добавки. Однако остаточные деформации (рис вычисленные при определенном циклов замораживания и оттаивай дают сравнительную оценку этим добг кам. Наиболее интенсивно накапливая ся дефекты структуры у бетонов добавок, патом у бетонов с добавками и бетонов с комплексной байкой. Выявленная зависимость поз лист отдать предпочтение комллекс добавке.

Бетон и раствор в больших объемах используются во время ремонтных и строительных работ. Если не включать в состав смесей пластификатор для цемента, то со временем в залитых массивах и кладке могут появляться расколы и трещины.

Перед тем, как выбирать подходящие добавки, необходимо изучить все существующие виды присадок и их основные функции.

Эксплуатационные характеристики смеси улучшаются за счет ее модификации с помощью входящих в состав специальных компонентов. В зависимости от вида добавки она способна изменять гидратацию цемента в положительную сторону, устойчивость к отрицательным температурам, повышает эластичность.

- снижают концентрацию и насыщение влагой;

- в процессе гидратации уменьшают усадку;

- способствуют тому, что формы заполняются составом легче, и упрощается процесс кладки;

- делают так, что раствор цемента, подготовленной заранее, храниться дольше;

- производят профилактику растрескивания;

- создают возможность, чтобы арматура из стали лучше контактировала с составами;

- повышают прочность конструкции;

- уменьшают требуемое количество воды;

- способствуют тому, что раствор меньше расслаивается;

- создают более подвижные смеси.

Ускорители

Цементные растворы твердеют быстрее, если в их состав добавляют специальные химические вещества, ускоряющие процесс. Процесс гидратации начинается в момент, когда в частицы цемента проникает вода, и продолжается даже спустя несколько месяцев. При этом увеличивается прочность материала.

Высокий уровень влажности важно поддерживать в самом начале процесса схватывания. В это время требуется температура окружающего воздуха выше 0 (минимум +5°С, лучше до +20°C).

Когда влага выводится из бетона слишком быстро или остается внутри его, он начинает крошиться и терять прочность. Чтобы нормализовать процесс, нужно прогреть раствор или применять химические добавки.

- кальция хлорид;

- нитрат кальция;

- нитрит-нитрат кальция;

- нитрит-нитрат-хлорид кальция;

- сульфат натрия;

- нитрат натрия;

- тринатрийфосфат;

- хлорид натрия.

Производители на рынок поставляют ускорители схватывания следующих марок: Реламикс, Addiment, Релаксор, Конкрит-Ф, Форт УП-2 и др.

- Работах в холодное время, в сочетании с электроподогревом.

- В процессе производства сборных элементов, плитки и других штучных фасонных ЖБИ. Износостойкость и прочность, внешний вид продукции улучшается, появляется возможность обойтись меньшим количеством форм за счет сокращения времени твердения.

- Необходимости уменьшить время оборачивания опалубки при заливке монолита.

- Сокращенных в 2-3 раза сроках строительства.

- Создании легких бетонов без снижения прочности и изменения соотношения воды и цемента в составе.

Замедлители

При больших объемах строительства возникают трудности при состыковке залитых ранее участков со свежим раствором. Чтобы смеси для штукатурки, бетонирования, клей КМЦ не успевали застывать, используют специальные добавки, увеличивающие время схватывания.

- снижаются расходы на вибрирование;

- подвижность улучшается, соответственно, можно производить укладку при температурах до +30°С;

- уменьшается количество цемента;

- отсутствует расслоение;

- усадка снижается;

- прочность повышается;

- готовая конструкция имеет лучшую поверхность;

- рабочие находится в более комфортных условиях благодаря отсутствию вибрационных шумов.

- Добавки химические — нитрилотриметиленфосфоновая кислота (НТФ), глюконат натрия, цитрат натрия.

- Составы из нескольких компонентов, продающиеся в готовом виде, — SikaPlast 520 N, замедлитель фирмы «Промснаб» из Кемерово, Линамикс, FREM LINAS 200 жидкий.

- Отходы пищевой промышленности — кормовая сахарная патока, молочная сыворотка.

Чтобы производить работы по технологии «мытый бетон» для производства рельефных декоративных форм, используют специальные замедлители — гели или жидкости:

- DRC 6 — замедлитель архитектурный;

- Pieri VBA Bio 2 — биоразлагаемый состав;

- Чистый бетон — гель-замедлитель для отделочных слоев;

- гель G-05.

1 из замедлителей наносят на лицевую сторону формируемых элементов. Незастывший цемент вымывают сильной струей воды, не дожидаясь, пока верхний пласт схватится.

Воздухововлекающие

Чтобы в толще бетона образовались микропоры диаметром около 0,05 см, применяются добавки, которые вовлекают в смесь необходимое количество воздуха. Такая структура нужна для повышения морозостойкости.

- Снижения плотности готовых конструкций.

- Возможности использовать крупнозернистый заполнитель вместо кварцевого песка.

- Снижения расхода пористых материалов и водосодержания смеси.

- Улучшения звуко- и теплоизоляции.

- Уменьшения расслоения во время перевозки.

- Облегчения придания формы раствору (повышение удобоукладываемости по сравнению со смесью без добавок).

Недостатком данного вида присадок является то, что они снижают показатели прочности сооружений. Когда содержание воздуха увеличивается на 1%, прочность бетона снижается на 5,5%.

Чаще всего в качестве такой добавки используют Винсол. Его получает после нейтрализации смолы деревьев.

- Синтетические поверхностно активные вещества;

- Древесный пек (омыленный);

- Древесную омыленную смолу.

- Соли нефтяных или лигносульфоновых кислот.

- Полученные из протеинов соли.

- Соли органических сульфокислот.

- Бисил Цел — производится компанией «Доризо», Испания.

- Мылонафт — состав продается в металлических или деревянных бочках. Представляет собой пасту, которая содержит не менее 70% сухого вещества.

- Смола древесная омыленная (СДО) — продается в бумажных мешках в твердом виде. К цементу добавляется в пропорции 0,1-0,3%.

- ЦНИИПС-1 — поставляется в бумажных пакетах в пастообразном виде.

- СПД — 40% водный раствор поставляется в железнодорожных цистернах. К сухому цементу добавляется в пропорциях 0,005-0,025%.

- СНВ — смола нейтрализованная воздухововлекающая. От массы цемента вводятся в состав бетона в значении 0,005-0,05%.

Противоморозные

Присадки этого типа нужны, чтобы адаптировать стройматериалы к холодным погодным условиям. В современных условиях строительство многих объектов продолжается в зимний период за счет использования модификаторов.

Температура замерзания смеси опускается до -20°С за счет влияния на воду в составе раствора или ускорения затвердения.

- ХК — результат взаимодействия кальция и соляной кислоты. Применяется в конструкциях без арматуры, потому что вызывает ее коррозию.

- НКМ, НК+М — смесь нитрата кальция и мочевины.

- М — мочевина. Замедляет схватывание.

- НН, ННК — нитрат и нитрит-нитрат кальция. Ускоряют схватывание в мороз. Имеют антикоррозийное действие. Ядовиты.

- НК — нитрат кальция. Изменяет время твердения.

- П — поташ (карбонат кальция). Даже при — 30°С бетон хорошо схватывается.

Суперпластификаторы

Многих интересует, суперпластификаторы — что это такое. Эти присадки представляют собой органические или синтетические вещества анионоактивного типа с множеством полярных групп и их смеси. Такие добавки в растворах продлевают срок их жизни, повышают подвижность бетонов в 3-4 раза.

Бетон начинает ускоренно твердеть после начального замедления гидратации. Эффект длится короткое время — 2-3 часа. Гидратные новообразования растут в числе, потому что вода и цемент увеличивают поверхность взаимодействия за счет влияния поверхностно активных веществ.

От массы цемента предел содержания добавок — 0,7-1,5%. Для высокоалюминатных цементов доза должна быть выше, так как от алюминатности зависит подвижность бетона.

Применение суперпластификаторов приводит к экономии цемента до 50 кг/м³. При этом увеличиваются характеристики прочности до 25%.

Добавки 1 группы используются на заводах ЖБИ, чтобы получить нужную удобоукладываемость смеси. Сокращаются затраты на производство, ускоряется набор прочности и оборотистость форм.

Суперпластификатор С-3 и аналогичные ему вещества является водным раствором соли, в состав которой входят 30-40% сухого продукта. Последний получают из нафталина и серной кислоты.

Правила изготовления

Добавлять пластифицирующие присадки в бетон или раствор нужно с соблюдением пропорций и последовательности ввода:

- Только в готовую бетонную смесь следует вливать поливинилацетатный клей. Проникновение влаги в раствор уменьшится, если на ведро бетона расходовать стакан ПВА.

- Порог твердости будет выше за счет замедления гидратации, когда на мешок цемента добавить 100-150 г порошка для стирки в момент затворения состава. Порошок предварительно разводят в воде.

- Для работ внутри здания берут пропорцию 1:1 гашеной извести и цемента. При фасадной штукатурке понадобится смесь с 20% содержанием извести. Швы кладки будут более гладкими, улучшится равномерность нанесения, и станет проще производить сложные манипуляции с раствором. Увеличится его клейкость. Бетон приобретает дополнительную эластичность. Кроме прочего, состав получит высокие бактерицидные способности.

- Бетон может твердеть на 2-3 часа быстрее, если в начале смешивания ввести на мешок портландцемента (50 кг) стакан (200 г) шампуня или мыла в жидкой форме. Можно готовить бетонную смесь за меньшее время в больших объемах.

То, что добавить в цементный раствор для пластичности можно яичный желток, знают давно. Для жителя города такое применение продуктов питания может показаться нерациональным.

Но в сельской местности в условиях фермерского хозяйства использовать яйца (например, битые) в роли присадок к раствору будет разумно. Органические вещества в составе желтка позволяют зданиям стоять на протяжении столетий.

Технологические особенности

При использовании в качестве модификаторов для кладочного раствора и цементной штукатурки подручных или самостоятельно изготовленных средств есть вероятность столкнуться со следующими проблемами:

- После введения мыла на бетонной поверхности усиленно вымывается соль. Поэтому нельзя исключить появление разводов белого цвета.

- Некоторые свойства связующего цемента могут меняться под воздействием присадок. От этого способны варьироваться и сроки твердения состава. Их становится трудно точно спрогнозировать.

- Улучшаются условия для образования плесени за счет нарушения структуры раствора после введения мыла. Оно связывает жидкость в бетоне и не дает ей мигрировать.

- Нагрузка на фундамент растет, и бетон набирает большую плотность, когда уменьшается образование микропор внутри монолита. Этот процесс возникает после добавления моющих средств. Раствор в этом случае быстрее садится.

- Присадки для модификации могут не дать нужного эффекта, если их не вовремя вводить. Это следует делать в начале замеса, так как щелочная среда, получающаяся от мыла, может изменить свойства смеси.

- Пена образуется более сильно при применении моющих средств и замесе состава в электрической бетономешалке. Процесс приготовления раствора нужно будет периодически прерывать, дожидаясь осадки пены.

В случае возникновения трудностей часто есть смысл перейти к использованию пластификаторов с заданными свойствами промышленного производства.

Принцип действия

Чтобы правильно использовать пластификаторы, нужно понимать механизм их работы. Части смеси, рассматриваемой как система, имеющие одинаковые качества и состав, и с помощью поверхности разделения отделенные от остальных элементов, являются фазой.

Вода, песок, цемент, которые присутствуют в стандартном цементном растворе, в качестве твердых веществ также считаются отдельной термодинамической фазой.

Удельная поверхность (суммарная) частиц увеличивается с уменьшением размера. В свою очередь при увеличении поверхности взаимодействующих элементов у химических реакций повышается качество.

Компоненты строительных растворов — пылеобразный мелкий цемент и относительно него крупный песок, к которым при смешивании добавляют в воду. Силы сцепления, действующего на границе раздела фаз в поверхностном слое воды между молекулами, создают большое поверхностное натяжение. Это приводит к разнородно и неполному смачиванию цемента при затрудненном растекании жидкости по поверхности.

При одинаковом количестве воды вязкость раствора сильно увеличивается, когда принимающие участие в химических реакциях поверхность цемента (удельная) в свою очередь растет. Это возможно, если в смеси образуются все более мелкие фракции цемента за счет распада крупных частиц при нейтрализации их электрических зарядов, имеющих разную полярность.

Отдельно для каждого раствора и выбранной добавки следует рассматривать возможность изменения скорости гидратации. Различные виды поверхностно активных веществ и цемент взаимодействуют по-разному.

Чем можно заменить

В Москве и других больших городах приобрести недорого любую добавку просто. При работе в отдаленных районах и отсутствии присадок в продаже выход из положения существует.

- Для придания раствору водоотталкивающих свойств, увеличения его прочности и подвижности нужно добавить в состав клей ПВА. Понадобится 200-250 г клея на 10 л смеси.

- Еще одним вариантом подобрать замену заводскому пластификатору для цементного раствора своими руками — это добавить гашеную известь. Ее следует подмешивать в бетон не более 20%. В этом случае снизится вероятность появления трещин, повысится пластичность. Изделия, например, тротуарная плитка станут устойчивыми к резким сменам температур, их поверхность будет гладкой, ровно, прочной. Если в качестве присадки используется известь, то другие вещества применять вместе с ней нельзя.

- Можно влить в раствор немного средства для мытья посуды. На 12 кг цемента (ведро) понадобится 2 ст. л. бытовой химии. Получившаяся при размешивании пена, обволакивая частицы связующего и наполнителя в растворе, сделает его эластичным.

- Увеличить подвижность строительных смесей способен стиральный порошок. При этом большее пенообразование дает состав для ручной стирки — менее дорогой. 2 ст. л. на ведро цемента будет достаточно.

- Чтобы сэкономить, подойдет жидкое мыло. Оно продается в 5-литровых бутылках. Лучше брать не самое дешевое средство. Пропорции — 2 ст. л. на ведро с цементом. Аналогично всыпают измельченное на терке для овощей твердое хозяйственное мыло.

Как сделать своими руками

Можно приготовить пластификаторы для растворов цементных своими руками. Лучше всего для этого воспользоваться предназначенными для разведения порошкообразными препаратами.

Порошок хранится дольше, чем жидкий раствор, в 2 раза. Другие добавки стоит вводить только после того, как раствор настоится.

Требуется взболтать готовый состав перед вливанием в воду для затворения.

Техника безопасности всегда должна быть в центре внимания человека, работающего со строительной химией. Нельзя забывать о необходимости пользоваться респиратором, спецодеждой с длинными рукавами, очками и резиновыми перчатками.

Настоящее изобретение относится к составу комплексной добавки и может найти применение в промышленности строительных материалов. Химическая добавка для цементных бетонов и строительных растворов содержит компоненты при следующем соотношении компонентов, мас.%: лигносульфонаты технические 25-35, натрий хлористый 20-30, тринатрийфосфат 0,5-1,5, сульфат натрия - остальное. Технический результат - повышение прочности в ранние сроки твердения, снижение расхода добавки, вводимой в цементные бетоны и строительные растворы.

Формула изобретения

Химическая добавка для цементных бетонов и строительных растворов, содержащая лигносульфонаты технические и натрий хлористый, отличающаяся тем, что она дополнительно содержит сульфат натрия и тринатрийфосфат при следующем соотношении компонентов, мас.%:

| Лигносульфонаты технические | 25-35 |

| Натрий хлористый | 20-30 |

| Тринатрийфосфат | 0,5-1,5 |

| Сульфат натрия | Остальное |

Описание изобретения к патенту

Изобретение относится к области строительства, к добавкам полифункционального действия для цементных бетонов и строительных растворов.

Известна химическая добавка для цементных бетонов и строительных растворов в виде лигносульфонатов технических (ЛСТ) - побочного продукта переработки древесины сульфатным способом (ОСТ 13-183-33) [1].

Данная добавка увеличивает пластичность бетонных смесей при ее низкой дозировке - 0,1-0,2%, но при этом одновременно она отрицательно влияет на сроки схватывания и скорость твердения. Поэтому задача создания новых комплексных добавок на основе ЛСТ, исключающих или уменьшающих отрицательные свойства ЛСТ, в настоящее время остается актуальной.

Так, например, известна химическая добавка для цементных бетонов и строительных растворов, повышающая прочность бетона, содержащая лигносульфонаты технические, отход производства калийных удобрений на основе натрия хлористого, золу-унос и вспученный перлитовый песок (Патент РФ №2039718, кл. С 12 В 28/04, опубл. 1995 г.) [2].

Однако данная известная химическая добавка не обладает широким спектром положительных свойств, придаваемых ею цементным бетонам и строительным растворам. В ее состав входят как растворимые, так и нерастворимые в воде ингредиенты, что обусловливает сложность ее использования. Кроме того, техническая эффективность этой добавки достигается при ее большом расходе - до 2,2%, что существенно превышает рекомендуемый расход ЛСТ.

Известной добавкой для цементных бетонов и строительных растворов, используемой как замедлитель схватывания, является тринатрийфосфат (Руководство по применению химических добавок в бетоне. М.: НИИЖБ Госстроя СССР, 1981, с.6) [4].

Однако данная известная добавка не придает бетонам широкий спектр положительных свойств.

Известны химические добавки для цементных бетонов и строительных растворов, представляющие собой модифицированные минеральными солями ЛСТ, так называемые лигносульфонаты модифицированные (ЛТМ).

Так, известна химическая добавка для цементных бетонов и строительных растворов, содержащая лигносульфонаты технические и сульфат натрия (Пособие по применению химических добавок при производстве сборных железобетонных конструкций и изделий к СНиП 3.09.01-85, М., 1989, с.6) [3].

Недостатком данной известной химической добавки является то, что ее необходимо использовать путем раздельного приготовления и дозирования каждого ингредиента. Кроме того, при применении данной известной добавки требуется ее высокий расход.

Наиболее близкой к предлагаемой является известная химическая добавка для цементных бетонов и строительных растворов, содержащая лигносульфонаты технические и натрий хлористый (Строительный каталог СК-4. Химические добавки для бетонов и строительных растворов. Лигносульфонаты технические модифицированные ЛТМ, май 1987, с.27-29) [5].

Недостатком данной известной добавки является ограничение области применения наиболее дешевого из известных и технологически эффективного модификатора - натрия хлористого. Неудобной для использования является форма приготовления этой добавки в виде 15%-ного водного раствора, а также сложность ее приготовления: необходимость специального оборудования, необходимость поддержания температуры 80-90°С при ее приготовлении, продолжительность перемешивания 5-6 часов. Кроме того, недостатком данной известной добавки является недостаточная техническая эффективность по ускорению твердения при необходимости большого расхода.

Техническим результатом, достигаемым настоящим изобретением, является повышение экономичности за счет обеспечения возможности снижения общего расхода химической добавки, повышение прочности в ранние сроки твердения цементно-бетонной смеси, повышение однородности цементно-бетонной смеси.

Указанный технический результат достигается тем, что химическая добавка для цементных бетонов и строительных растворов, содержащая лигносульфонаты технические и натрий хлористый, дополнительно содержит сульфат натрия и тринатрийфосфат при следующем соотношении компонентов, мас.%:

| лигносульфонаты технические | 25-35 |

| натрий хлористый | 20-30 |

| тринатрийфосфат | 0,5-1,5 |

| сульфат натрия | остальное. |

Ниже приведены примеры, иллюстрирующие изобретение.

Пример 1. Готовят химическую добавку со следующим соотношением ингредиентов, мас.%:

| лигносульфонаты технические | 25 |

| натрий хлористый | 20 |

| тринатрийфосфат | 0,5 |

| сульфат натрия | остальное.(54,5) |

Сопоставление свойств приготовленной и известной [4] добавок показало, что добавку согласно изобретению можно использовать в количестве 0,3-0,4% от массы цемента для приготовления цементного бетона, в то время как известную добавку нужно вводить в количестве до 0,9%. При этом увеличение прочности цементно-бетонной смеси при сжатии в возрасте 1-3 суток при использовании добавки согласно изобретению составляет 50-100% против 20-45% в случае использования известной добавки [4]. Добавка согласно изобретению, приготовленная по примеру 1, обеспечивает увеличение прочности цементно-бетонной смеси при сжатии в проектном возрасте до 20%. Она повышает однородность цементно-бетонной смеси: показатель расслаиваемости при ее использовании снижается на 5%.

Пример 2. Готовят химическую добавку со следующим соотношением ингредиентов, мас.%:

| лигносульфонаты технические | 35 |

| натрий хлористый | 30 |

| тринатрийфосфат | 1,5 |

| сульфат натрия | остальное.(33,5) |

Сопоставление свойств приготовленной и известной [4] добавок показало, что добавку согласно изобретению можно использовать в количестве 0,3% от массы цемента для приготовления цементно-бетонной смеси, в то время как известную добавку нужно вводить в количестве до 0,9% Прочность на сжатие у равноподвижных сопоставляемых смесей на 20% выше при использовании добавки по примеру 2, несмотря на значительно меньший ее расход по сравнению с известной добавкой [4]. При ее использовании показатель расслаиваемости снижается на 2%.

Таким образом, химическая добавка согласно изобретению вводится в цементно-бетонные смеси в малых дозах, но при этом значительно улучшает их полезные свойства. Добавка технологична и экономически выгодна.

Читайте также: