Теплый бетон своими руками

Обновлено: 01.05.2024

Без т.н. «мокрых» процессов не обходится ни одно строительство, хороший бетон - необходимый общестроительный материал. Возвести мелкозаглубленный ленточный фундамент, построить цокольный этаж, изготовить монолитную мебель — ему везде найдётся применение.

Чем распространённее сфера применения материала, тем больше вопросов появляется у начинающих застройщиков о том, как его использовать. Одной из таких «горячих» тем является самостоятельный процесс изготовлении бетона-самомеса на строительной площадке.

Эксперты нашего портала накопили обширный опыт строительства, которым они охотно делятся с новичками, только начинающими возводить свой дом. В этой статье мы ответим на основные вопросы.

- Можно ли уберечься от обмана производителей и проверить качество материала.

- Выгодно ли делать его самостоятельно.

- В каких конструкциях следует использовать самомес.

- Какие марки чаще всего используются в малоэтажном строительстве.

Зачем застройщикам нужен бетон-самомес

Для масштабных строительных работ заливки фундамента и т.п., чаще всего используется раствор промышленного изготовления, который привозят на стройплощадку миксерами. Однако, бывают ситуации, когда в этом нет экономической целесообразности (нужно взять малые объёмы), или невозможен проезд миксеров из-за разбитых подъездных путей, по которым тяжелогружёная машина просто не проедет.

Плотность бетона может достигать 2700 кг/м³. Исходя из этого, миксер на 5 кубов, который везёт раствор на стройплощадку, будет весить около 25 тонн. Миксер на 10 кубов – 40 тонн. Не каждый подъездной путь способен выдержать такую нагрузку.

Дело осложняется, если дороги очень размыло из-за дождей, а чтобы вытащить застрявший миксер, нужен бульдозер. И тут уж некогда раздумывать, где взять бетон - придется сделать его самому! Для этого на стройплощадку заранее завозятся сухой цемент, песок и щебень, т.к. в этом случае вес каждого отдельного грузовика меньше.

Ещё одним доводом в пользу самомеса становится возможный обман со стороны поставщиков. Вы заказали материал одной марки, а вам привозят другую, менее прочную. Для этого нечистые на руку поставщики уменьшают количество цемента в растворе. А определить «на глазок», бетон какой марки вам привезли в миксере, практически невозможно. Довольно крупная разница в цене идёт в карман поставщика.

Помимо потери средств, бетонирование ответственных конструкций (фундамента, перекрытий и т.д.) бетоном пониженной прочности может привести к уменьшению их срока службы. Либо железобетонная конструкция под нагрузкой (определённой расчётом при проектировании дома) треснет и разрушится.

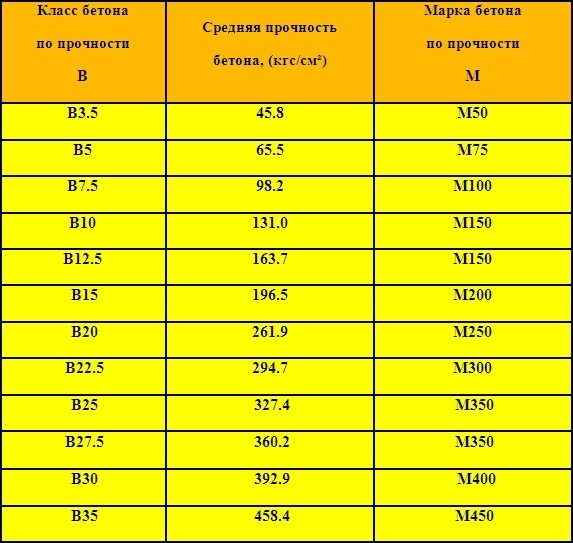

Нужно учитывать, что проверить качество залитого вам материала можно будет только в лабораторных условиях — спустя 28 дней после заливки. Для этого в лаборатории давят под прессом до разрушения специально изготовленные (в день заливки основной конструкции) бетонные кубики (обычно 3 шт.) размером 10х10х10 см. На основании полученных данных определяется марка бетона - по прочности на сжатие. Т.е. определяется величина предельной нагрузки (кгс/см²), которую выдержал образец. Это значение обозначается буквой М (средний показатель прочности). Если прочность на сжатие выражается классом бетона (гарантированная прочность), то она обозначается буквой В. Цифра, которая стоит за этой буквой, определяет нагрузку (давление на сжатие в МПа), выдерживаемую материалом в 95 случаев из 100.

Для наглядности в данной таблице приведены соотношения между классом и маркой бетона.

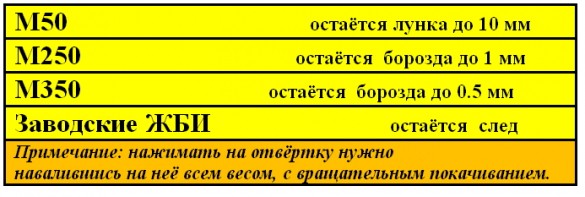

Также существуют и «дедовские» способы, при помощи которых можно проверить прочность и марку - без использования специального оборудования, вручную. Самый легкий способ: после того, как бетон набрал прочность (за 28 дней при температуре 20°C), по нему с небольшим усилием чиркают остриём гвоздя, который должен оставить отчетливый на вид след или царапину (в зависимости от марки).

Более информативен другой вариант проверки: метод «отвёртки»:

Берём гвоздь «сотку» и через 7 дней после заливки, приставив острие гвоздя к поверхности бетона, наносим по шляпке сильный удар молотком. Смотрим на результат и, на основании следующих данных, делаем выводы:

- Гвоздь вошёл на 50% от своей длины – брак изделия.

- Гвоздь вошёл на два-четыре см – бетон ещё не затвердел. Ждём и продолжаем за ним ухаживать.

- Гвоздь вошёл на 1-2 см – бетон на «троечку», но затвердеет.

- Гвоздь вошёл на 5 мм – хороший бетон.

Также некоторые застройщики пускаются на такую хитрость, как заказ бетона заведомо повышенной марки. Вам для заливки конструкции нужна марка М250. Вы намеренно заказываете М300 или выше, надеясь, что поставщик (даже «сэкономив») привезёт нужный вам хороший бетон. В итоге (после проверки) выясняется, что вы все равно приобрели М150-200. А фундамент уже залит! Не демонтировать же его теперь!

Я несколько раз слышал от водителей миксеров, что какую бы марку частник ни заказывал, ему всё равно привезут в лучшем случае М200.

Чтобы как-то подстраховаться от обмана, заказываем у проверенных местных поставщиков, ориентируясь на отзывы людей, уже построивших дом.

Выходом может стать и самомесный правильный бетон, изготавливаемый вручную, прямо на стройплощадке.

Как сделать бетон самому: базовые принципы

Кажется, что сделать бетон своими руками — дело нехитрое. Нужно приобрести бетономешалку, посмотреть в Интернете пропорции смеси и заняться изготовлением «самомеса». Однако существует множество «подводных камней», о которых надо знать заранее, до начала "домашнего производства" смеси. Тем более, что использование некачественного бетона, не отвечающего заявленной прочности, может привести к снижению его прочностных характеристик и фатальным последствиям — вплоть до разрушения конструкции.

Поэтому, прежде чем переходить к практике, надо разобраться с теорией. Для начала выясним, что такое бетон.

Бетон (англ. concrete) – это слово имеет латинские корни и означает «составной». Из названия можно понять, что мы имеем дело с составным материалом, состоящим из трёх замешанных на воде ингредиентов.

Бетон — это искусственный камень, наполнители которого связаны цементным связующим.

Цемент — это главная составляющая. При соприкосновении с водой в цементе начинаются химические реакции (этот процесс называется гидратацией). Продукты, которые появляются во время этого процесса, становятся «клеем» — элементом, связывающим все компоненты бетонной смеси воедино.

Марка бетона (его прочность) напрямую зависит от соотношения количества воды и цемента, а также от качества и количества цемента в составе.

Т.к. основной показатель, характеризующий бетон — это его прочность, то перед началом работ по его самостоятельному изготовлению нужно понять, какая марка бетона вам нужна. Это зависит от того, что вы собирается бетонировать, т.е. — в каких типах конструкций будет использоваться «самомес». Только ответив на этот вопрос, можно переходить к расчёту пропорций состава и подбору ингредиентов.

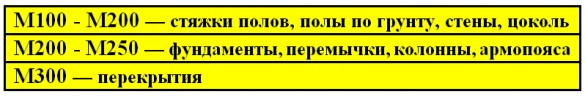

В малоэтажном строительстве самыми популярными являются такие марки бетона, как: М150, 200, 250, 300.

Идём дальше. Зная, что нам предстоит бетонировать «самомесом», можно прикинуть необходимую нам марку бетона (его прочность).

Для примерного ориентира можно воспользоваться данными из следующей таблицы.

В идеале, марка должна рассчитываться проектировщиком строго под конкретное здание и сооружение, с учётом нагрузок, а не браться «на глазок».

Теперь переходим к краткому списку конструкций, которые чаще всего бетонируются самомесом:

- Армопояс. Несмотря на объём бетонирования в 2-3 м³, обычно экономически выгоднее (определяется на основании расчёта) залить армопояс самостоятельно, вручную, чем гонять полуразгруженный миксер и заказывать бетононасос.

Из этого материала можно узнать, как сделать опалубку и правильно залить армопояс в доме, построенном из газобетона.

- Цокольные этажи, стены, с использованием технологии переставной опалубки (т.е. заливают конструкцию по частям).

В нашей статье рассказывается, как своими руками сделать опалубку для фундамента чтобы её не распёрло при заливке.

Делая самомесный бетон, не нужно стремиться изготовить бетон максимальной прочности. Марка должна соответствовать той конструкции, где он будет использоваться. Это определяется на основании расчёта. Главная задача застройщика — добиться этой правильной запроектированной прочности.

Такие марки бетона, как М400 и М500 и выше, из-за повышенной прочности раствора (чрезмерной для частного строительства), сложности транспортировки и укладки (из-за ускоренного схватывания смеси), а также высокой цены редко используются в малоэтажном строительстве.

Как уже говорилось выше, приготовить бетон люди чаще всего решаются в случае невозможности заезда тяжёлой техники с готовым материалом на участок или как страховка от недобросовестных поставщиков. К этому перечню можно добавить экономический аспект. Рассмотри это момент подробнее.

Вряд ли можно сказать, что, сделав правильный бетон самостоятельно, вы однозначно выгадаете в цене по сравнению с заводским. Компоненты, из которых производится заводской бетон, предприятие покупает по оптовым, заведомо более выгодным ценам, чем если взять все необходимые ингредиенты на строительном рынке. Решающим фактором, определяющим рентабельность изготовления «самомеса», является стоимость доставки и объём предстоящего бетонирования.

Сделать замес и залить армопояс или надоконные перемычки — это одно. И совсем другое, если предстоит строительство плитного, ленточного фундамента и перекрытий. Объёмы совершенно другие (десятки кубометров). Помимо этого — заливку больших конструкций лучше осуществить быстро, за один раз, что далее позволит избежать появления т.н. «холодных швов». В гражданском строительстве монолитно-бетонные многоэтажки не заливают за один раз, но, в каких местах можно делать, а в каких местах - нельзя делать «холодные швы», просчитывается на этапе проектирования.

Отсюда: использование «самомеса» выгодно, если требуется забетонировать объёмы, из-за которых экономически нецелесообразно заказывать миксер, бетононасосы или нанимать несколько подсобных рабочих.

Кроме прочности бетона, важнейшей его характеристикой является показатель морозостойкости (обозначается буквой F) и водонепроницаемости (W). Морозостойкость показывает количество циклов попеременного замораживания и размораживания, которые выдержит материал до начала разрушения и снижения прочности.

Водонепроницаемость — свойство бетона не пропускать воду под давлением. Чем выше показатель, тем больший напор воды выдержит бетон до того, как пропустит её через себя.

Между этими показателями и прочностью бетона имеется прямая зависимость. Повышая марку бетона, можно повысить его морозостойкость и водонепроницаемость.

Главное, на что рекомендуют обратить внимание при изготовлении «самомеса» — это прочность, которая должна соответствовать расчётной. Это достигается за счёт приготовления цементного раствора по точно и заранее рассчитанному соотношению массы воды к массе цемента в растворе. Или, как его ещё называют, водоцементному соотношению (В/Ц). Т.к. марка бетона напрямую зависит от В/Ц, а нарушение соотношения приводит к существенному (подчас катастрофическому) снижению прочности бетона, становится понятной вся важность расчёта оптимальных пропорций «самомеса».

А об этом мы расскажем во второй части материала. Не пропустите!

На FORUMHOUSE можно познакомиться с пошаговой инструкцией по заливке фундамента при отрицательных температурах и прочесть раздел, посвящённый зимнему бетонированию, уходу за бетоном и распалубке.

Также посмотрите мастер-класс о самостоятельном возведении межкомнатных перегородок из газосиликатных блоков.

Теплый бетон — это строительный материал, отличающийся от обычного раствора тем, что имеет специальные добавки в составе, повышающие его характеристики теплоизоляции и прочности.

Добавки в бетон замедляют полимеризацию даже при низкой температуре. Такое свойство позволяет работать с материалом даже при низких температурах. В качестве добавок выступают вспененные гранулы пенополистирола. Они улучшают тепловые параметры материала.

Среди компонентов раствора портландцемент и древесно-омыленная смола. Цемент и полистирол замешиваются отдельно в воде. В составе нет привычного заполнителя — песка и щебня. Готовая конструкция не требует дополнительного утепления.

Свойства теплого бетона

Материал обладает множеством полезных свойств, о которых следовало бы знать перед началом работ:

- небольшой вес;

- низкий уровень теплопроводности;

- высокая прочность;

- экологичность;

- устойчивость к возгоранию;

- способность переживать сейсмическую активность и морозы;

- с материалом легко работать;

- антисептические свойства;

- влагостойкость.

Сферы применения

Теплый бетон полностью соответствует ГОСТу стройматериалов. Чаще всего его применяют в:

- строительстве коттеджей;

- утеплении полов;

- обустройстве системы отопления;

- монтаже кровли, сооружений, стен;

- постройке многоэтажных домов.

Блочные элементы из него используются для создания перегородок и ограждений. Они легко оштукатуриваются и отделываются.

Полистирольные добавки не позволяют использовать материал для заливки фундаментов, дорог и участков конструкции с большой несущей нагрузкой.

Как сделать теплый бетон своими руками?

Как и для обычного бетона, важно соблюдать технологию изготовления и пропорции компонентов. Если материал нужен для небольшого объема работ, его вполне можно сделать самому. Сразу надо сказать, что качество раствора будет хуже, чем если бы вы его купили.

Подробно узнать как именно готовится теплый бетон, можно в этом видео:

Особенности теплого бетона

Вяжущим в растворе такого типа выступает портландцемент. Вид бетона определяется его заполнителем. От его содержания относительно других компонентов, зависят теплоизоляционные свойства материала.

При изготовлении применяются добавки, повышающие стойкость к низким температурам. Благодаря химическим веществам в составе, удается достичь автономного теплообмена внутри раствора. Когда он заливается в опалубку, при необходимости следует обеспечить внешний обогрев до температуры, требуемой для набора технологической прочности.

Из-за придания бетону высоких теплоизоляционных качеств, страдают такие параметры как прочность и плотность (до 400 кг/кв. см.). Теплый бетон достаточно хрупок и не справляется с большими нагрузками.

Хорошие изоляционные качества получаются за счёт вспенивания раствора. Ячеистая структура обладает хорошей изоляций, задерживая звук и тепло.

Заключение

Теплый бетон является материалом, работать с которым можно в холодный сезон. Это не значит, что можно полностью отказаться от дополнительного утепления. Если морозы большие, его все равно придется организовать.

Огнеупорный бетон – жаропрочный материал, который способен на протяжении достаточно длительного времени не менять своих характеристик под воздействием огня и высоких температур. Такой бетон применяется в самых разных сферах, но всегда там, где есть риск воспламенения или необходимость обеспечить стойкость конструкции к огню, повышенной температуре.

Уровень огнестойкости материала определяется такими параметрами, как: скорость горючести, теплопередачи при переменных условиях (вентиляция, температура огня, наличие/отсутствие источников топлива в здании). Бетонные стены из обыкновенного материала способны продержаться до 4 часов. Горит бетон без выделения токсинов, жидких частиц, дыма.

В частном строительстве зданий жаропрочный бетон используется редко – лишь отдельных конструкций. Свойства такого раствора актуальны при возведении туннельных аварийных выходов, конструкций инфраструктуры, производств, специальных сооружений для спасения членов правительства и т.д.

Общие сведения: материалы и характеристики жаростойких бетонов

Жаростойкий бетон – особый вид бетонного материала, который способен долго выдерживать воздействие температуры в диапазоне +1580-1770С максимум без потери эксплуатационных и механических свойств (огнеупорный бетон, в свою очередь, выдерживает недолговременный нагрев и до температуры максимум +200С).

Бетон используют в строительстве жилых и промышленных объектов. Из огнеупорного и жаропрочного бетона делают мангалы, домашние отопительные печи, сауны, бани, дымовые трубы, камины и т.д.

После достижения предельной температуры и по прошествии определенного времени жаростойкие бетоны начинают высыхать, покрываться трещинами, разрушаться.

- Высокий уровень прочности

- Надежная термоизоляция

- Усиление эксплуатационных характеристик в процессе работы

- Простота приготовления (дополнительный обжиг не нужен)

- Уменьшение затрат времени, финансов, труда

Жаростойкий бетон может быть конструкционным и теплоизоляционным. По структуре бывает легким поризованным, плотным, ячеистым.

Состав плотных огнестойких растворов

Плотный тяжелый жаростойкий бетон (состав может быть разным) обычно используется в создании огнестойких конструкций, а также в виде жаростойкой футеровки в тех или иных тепловых агрегатах: на производствах химической промышленной сферы, рекуператоров доменных печей, в специальных печах обжига кирпича, в процессе строительства дымовых труб.

Благодаря применению тяжелых смесей удается существенно сократить время на выполнение строительства и ремонта тепловых агрегатов, заметно понизить себестоимость, уменьшить объем трудозатрат.

Вяжущие

Жаростойкие бетоны производятся в соответствии с ГОСТ 20910 90. Данный документ предполагает возможность использования различных вяжущих в приготовлении раствора.

- Жидкое стекло

- Глиноземистый (сюда можно включить и высокоглиноземистый) цемент

- Шлакопортландцемент со специальными микронаполнителями

- Портландцемент с обязательным включением в состав микронаполнителя (тонкомолотой добавки)

В нейтральной/щелочной среде обычно применяют смесь на шлакопортландцементе и портландцементе. Для газовой кислой среды подойдет жидкое стекло. Для водородной, фосфорной, углеродной среды лучше выбирать глиноземистые и высокоглиноземистые цементы.

Возможно добавление минеральных компонентов (доменный шлак в гранулах, бой шамотного/магнезитового кирпича, лессовидный суглинок, андезит и т.д.) с целью улучшения структуры и упрочнения состава.

Заполнители

Огнеупорные бетоны предполагают введение в состав не только специальных вяжущих, но и правильных заполнителей, которые должны равномерно расширяться и таким образом выдерживать воздействие огня и высоких температур. Обыкновенные заполнители гарантируют стойкость при максимум +200С, дальше они становятся менее прочными и при +600С полностью деформируются.

Когда готовят огнеупорный бетон, состав предполагает в качестве заполнителей использование материала, который не будет разрушаться/размягчаться при высоких температурах, а также не станет причиной появления высоких напряжений во внутренней структуре монолита.

- +600 – 800С: горные породы (диабаз, андезит, базальт), пористые материалы из горных вулканических пород, это могут быть доменные гранулированные шлаки, бой кирпича, искусственные пористые структуры (вспученный перлит, керамзит, подойдет шлаковая пемза и т.д.).

- +1200 – 1700С: добавляют дробленые огнеупорные материалы – хромит, шамотный кирпич, магнезит, часто выбирают корунд, обожженный каолин.

- Возможно добавление специальных материалов, полученных посредством обжига при высокой температуре смеси огнеупорной глины и магнезита – алюмосиликаты, которые отличаются минимальной деформацией, хорошей огнеупорностью.

Технические требования

Марка огнестойкого бетона должна включать такие параметры:

- Тип бетона: жаростойкий обозначается буквами BR

- Вяжущее: алюминатный (А), портландцемент (Р), силикаты (S)

- Класс прочности на сжатие/растяжение – B1-В40

- Температура эксплуатации – ИЗ-И18

Пример: жаростойкий бетон на базе портландцемента с прочностью В20, способный выдерживать +1200С, будет обозначаться BR Р В20 И12.

Что касается плотности, то материал с показателем 1100 кг/м3 применяют в качестве теплоизоляции для ограждающих конструкций ненагруженного типа, >1400 – для возведения ограждающих несущих конструкций общественных/жилых зданий. По уровню предельной температуры бетоны могут принадлежать к одному из 18 классов: И13-И18 используют лишь для ненесущих конструкций.

Если плотность бетона составляет 1500 кг/м3, он должен обладать водонепроницаемостью в диапазоне W-W8. Морозостойкость находится на уровне F-F75. Остаточная прочность и показатель температуры деформации при воздействии механической нагрузки напрямую зависят от вида вяжущих и точной температуры нагрева.

Что касается класса прочности, то для напряженных жаростойких конструкций показатель должен быть минимум В30, без нагрузки – допускается минимум В12.5.

Основные виды тяжелого огнестойкого бетона

Состав огнеупорного бетона может быть разным, что зависит от нужных характеристик, используемых материалов и их пропорций. Тяжелых бетонов существует несколько видов, ниже рассмотрены основные из них.

Бетон на портландцементе и шлакопортландцементе

Это самый распространенный вид жаростойких бетонов, отличающийся невысокой стоимостью, отработанной технологией приготовления и использования, хорошей прочностью. Обычно такой бетон выбирают для сооружения дымовых труб, тепловых агрегатов, создания огнестойких конструкций атомных электростанций и т.д.

Класс прочности должен быть в диапазоне В15-В40. В приготовлении используют цемент М400 и выше, добавляют лишь активные минеральные вещества (топливная зола, шамот, доменный шлак и т.д.). Наиболее прочный бетон получается с включением в состав шамотной добавки тонкого помола.

На глиноземистом алюминатном цементе

- Минимальная термическая усадка, небольшое линейное расширение в процессе нагрева

- Высокий показатель механической прочности

- Сохранение стабильного состояния при резких перепадах температуры

- Теплопроводность минимальная

- Уже через сутки после заливки конструкции могут эксплуатироваться

Жидкое стекло в качестве вяжущего жаростойких бетонов

До того, как приготовить жаропрочный бетон из жидкого стекла, необходимо тщательно изучить состав смеси. Применяют калиевые/натриевые составы, благодаря которым огнеупорные бетоны могут эксплуатироваться при температуре +800-1600С.

По структуре жидкое стекло может быть высокомодульным (обозначается буквой В), среднемодульным (Б) и низкомодульным (буква А).

- Лучшие показатели натриевого стекла в качестве вяжущего для огнеупорной смеси – при силикатном модуле 2.0-3.5, калиевого – 2.5-4.0.

- Жидкое стекло твердеет долго, поэтому в смесь добавляют разные отвердители (соединение кремниефторида натрия, фторсиликат щелочных металлов). Кроме быстрого твердения, эти вещества способствуют повышению прочности, плотности раствора. Также для ускорения твердения можно добавлять феррохром, шлаки ферромарганца, нефелиновый шлам.

- Стоит отметить, что в состав смесей могут вводиться разнообразные пластификаторы, тонкомолотые добавки, регуляторы, присадки для лучшей удобоукладываемости.

- На кубический метр бетона нужно примерно 250-400 кг/м3 вяжущего, отвердителя – 0.1-0.2 частей от веса вяжущего. Заполнителя понадобится около 0.12-0.3 веса жидкого стекла.

- Раствор на базе жидкого стекла замешивают на объекте, так как заливать смесь нужно в течение получаса. Укладка производится при температуре минимум +15С, влажность должна составлять максимум 70%.

Другие виды бетонов, стойких к огню

В производстве легких ячеистых/поризованных бетонов используются те же вяжущие, но пористые заполнители или пенообразователи, которые уменьшают вес.

Легкие поризованные бетоны

Тут в качестве заполнителя используют разного типа пористые материалы, способные выдерживать влияние температуры до +1000С: вулканический туф, вспученный перлит, керамзит. Легкие бетоны соответствуют маркам D300-1800.

Классификация поризованных бетонов по сфере эксплуатации:

- Конструкционные – с плотностью 1400-1800 кг/м3, прочностью минимум М50, любой теплопроводностью.

- Теплоизоляционные – с плотностью максимум 500 кг/м3, прочностью в диапазоне М14-М25, теплопроводностью максимум 0.14 Вт/м*К.

- Теплоизоляционно-конструкционные – прочность минимум М35, теплопроводность в пределах 0.14–0.54 Вт/м*К, плотность равна 500-800.

Легкие бетоны, приготовленные на базе портландцемента или глиноземистого цемента, демонстрируют высокий уровень огнестойкости. Если использовать керамзитовый щебень в качестве заполнителя, то морозостойкость вырастает до F25-100.

Ячеистые бетоны

Данный тип раствора применяется в теплоизоляции и в качестве жаростойкого материала. Часто ячеистые бетоны выбирают для частного строительства в виде заводских конструкций либо блоков.

- Для теплоизоляции – плотность до 500 кг/м3

- Теплоизоляционно-конструкционные – показатель находится в диапазоне 500-900 кг/м3

- Конструкционные – от 1000 до 1400

- Жаростойкие – до 1200 кг/м3, могут использоваться при температуре до +800С

Данный тип бетонов может выдерживать воздействие открытого огня в течение 5-7 часов без изменения структуры. При нагревании до +400С отмечается повышение прочности материала, до +1000С – разрушение структуры.

Когда готовится жаропрочный бетон своими руками, предел огнестойкости ячеистого материала можно повысить посредством введения в состав алюмосиликатных щелочных вяжущих, металлургических шлаков, допускаются и топливные золы, известково-белитовые составы.

Применение

Обычно огнеупорный и жаростойкий бетон актуален для использования в возведении химических, энергетических, металлургических сооружений. Материал подходит для сооружения плавилен, доменных печей, теплоцентралей.

В быту необходимость приготовления термостойкого бетона появляется при строительстве печей, котлов отопления, каминов. Также из раствора делают выводы труб, выкладывают отопительные контура. В частном строительстве бетон готовят своими руками, используя специальные компоненты и точно следуя инструкции, соблюдая указанные пропорции.

Новые конструкции вводятся в эксплуатацию минимум после 3 суток (быстротвердеющий цемент, глиноземистый, жидкое стекло), 7 суток (портландцемент) или после набора проектной прочности монолитом. До нагрева конструкции просушивают для полного удаления свободной воды в составе. Разогревают по специальным режимам, в соответствии с технологическими инструкциями.

Производство в домашних условиях

Проще всего сделать жаростойкий бетон своими руками – купить готовую смесь и замесить раствор по инструкции (обычно находится на оборотной стороне тары). Все очень просто: сухая смесь высыпается в бетономешалку, мешается в течение 1 минуты, затворяется обычной водой или жидким стеклом.

- Выбор оптимального состава материалов.

- Заливка в бетономешалку 90% нужного объема воды либо жидкого стекла (в разбавленном виде).

- Засыпка тонкомолотой добавки, добавление половины заполнителя и цемента, перемешивание, постепенное добавление оставшихся материалов, остатка воды (или стекла).

- Замес должен осуществляться на протяжении минимум 5 минут.

- Отгрузка готовой смеси непосредственно на объекте, заливка.

Бетонные работы в условиях сухого и жаркого климата

В условиях жаркого, сухого климата температура воздуха может подниматься до +40С, влажность обычно не превышает 25%, наблюдаются ветры и сильная солнечная активность. Все это плохо сказывается на бетонной смеси, провоцирует быстрое испарение воды, понижение прочности.

- Правильно выбрать состав компонентов – в качестве вяжущего лучше всего брать портландцемент, заполнителя – материалы с идентичным показателем температурного расширения (близким к цементу).

- Заполнители обязательно увлажняют.

- Использование пластификаторов – для понижения водоцементного соотношения и улучшения подвижности.

- Увеличение времени смешивания компонентов в среднем на 40-50%.

- Смесь до объекта можно транспортировать исключительно в автобетономешалке, загрузив в миксер лишь сухие компоненты, а водой затворяя уже перед заливкой.

- Опалубка перед заливкой проверяется на предмет герметичности и увлажняется.

- Смесь подается на объект с использованием специальной бадьи или бетононасоса.

- Бетонирование осуществляется с применением глубинного вибратора.

- В процессе набора прочности смесью бетон нужно накрывать увлажненными матами из соломы, кусками рогожи, мешковины, потом каждые 3-4 часа поливать водой все 28 дней.

Приготовленный по всем правилам жаростойкий или огнеупорный бетон будет демонстрировать все заявленные характеристики и позволит реализовать любой проект, гарантируя высокое качество и оптимальные свойства, надежность и долговечность конструкции.

Теплый бетон — это бетонная смесь с добавлением пенополистирола. Данная смесь позволяет улучшить показатели теплопроводности бетона. Изделия, выполненные из теплого бетона не нуждаются в дополнительном утеплении, поскольку гранулы пенополистирола прекрасно сохраняют тепло. Готовое изделие остается только отштукатурить и выполнить внешнюю и внутреннюю отделку.

Менее популярное значение теплого бетона говорит о наличии в бетонной смеси различных добавок, которые позволяют бетону не застывать раньше времени или не замерзнуть при минусовой температуре. Но все таки в большей степени теплый бетон относится к изготовлению бетонных изделий, не требующих утепления.

Свойства, которыми обладает теплый бетон

Рассмотрим главные свойства теплого бетона:

- выносливость к землетрясениям

- повышенная прочность

- антибактериальное свойство

- легкость конструкции

- морозостойкость

- низкая теплопроводность

- экологически чистый материал

- пожаробезопасность

- водонепроницаемость

- простота в работе

Важной особенностью теплого бетона является то, что с ним можно работать, как со строительным материалом, так и с готовым изделием, что упрощает и ускоряет процесс строительных работ.

Теплый бетон в строительстве

Теплый бетон может применяться при строительстве абсолютно любых объектов. В большей степени изделия из теплого бетона применяют в строительстве загородных домов, но и при возведении внешних стен многоэтажек данный материал используют с большой охотой. Как и обычные бетонные или газобетонные блоки, изделия из теплого бетона выполняют в соответствии с требуемыми нормами и стандартами для упрощения работ монтажа.

Можно ли создать теплый бетон в домашних условиях?

Создание теплого бетона своими руками выполнить достаточно просто, но это не означает, что данный материал станет идеальным по качеству и не сравнится с бетонными смесями от производителей. Не точное знание пропорций или не соблюдение технологии приведут к низкосортности такого строительного материала. Самой частой проблемой таких смесей является наличие постороннего мусора.

Помимо этого изготовление теплого бетона в домашних условиях не всегда выходит дешевле, чем закупка готовой смеси у производителя. В любом случае создание теплого бетона вполне возможно, но следует четко придерживаться требуемых соотношений и искать материалы по более низкой цене.

Остерегайтесь мошенников!

Завод «ОрехБетон» принимает заявки строго по указанным на сайте номерам телефонов и через почту. Другие номера телефонов к заводу не имеют отношения.

Климатические условия в большинстве регионов России не позволяют вести бетонные работы при положительных температурах круглый год.

Во многих районах более 6 месяцев в году держатся низкие температуры, вот почему осуществляется зимнее бетонирование.

Что такое зимнее бетонирование

Согласно СП 70.13330, зимним называется бетонирование при среднесуточных температурах ниже 5°С или минимальных суточных температурах ниже 0°С.

Есть ли плюсы у зимних бетонных работ

В целом работа с бетоном в суровых условиях низких температур влечет дополнительные сложности, но невозможно прекращать стройку на полгода всякий раз с наступлением осени, к тому же, у зимних работ есть и существенные плюсы:

- Зимние скидки на строительные материалы и спад востребованности рабочей силы позволяют сэкономить.

- Зимой можно бетонировать фундаменты на слабом или хрупком грунте.

- Замерзшие подъездные пути позволяют без проблем доставить на стройку тяжелую технику и материалы.

Особенности зимнего бетонирования

Зимой основной враг качественного бетонирования – низкие температуры, которые оказывают негативное влияние на процессы, происходящие как при бетонировании, так и при твердении бетона.

Образование твердого вещества – бетона – происходит в результате реакции гидратации минералов, входящих в состав портландцемента. Чтобы эта реакция шла, необходима температура выше 0°С, поскольку при отрицательных температурах вода замерзает, и реакция гидратации прекращается.

Уже при температуре ниже 5°С скорость протекания реакции резко тормозится, и набор прочности бетона замедляется.

Низкие температуры вызывают следующие проблемы:

- прекращение реакции гидратации;

- рост внутреннего давления из-за промерзания и связанного с ним расширения материала;

- образование кристаллов льда вокруг арматуры, что приводит к плохому сцеплению ее с бетоном;

- получение бетона низкой прочности.

Основная задача зимой – обеспечить набор критической прочности бетона (30–50% от проектной прочности), после чего отрицательные температуры уже не оказывают негативного воздействия на бетон. Как правило, в оптимальных условиях критическая прочность достигается на 4–6-й день после укладки.

Поэтому зимой главное значение приобретает температура.

Температуру бетонной смеси измеряют до укладки, во время и после.

Важно!

Для зимнего бетонирования рекомендуется использование портландцементов и высокомарочных быстротвердеющих цементов.

Технология бетонирования в зимних условиях

В составе проекта производства работ разрабатываются мероприятия, которые обеспечивают:

- Предотвращение замерзания бетонного раствора в период транспортировки, укладки и уплотнения.

- Предупреждение замерзания свежеуложенного бетона вплоть до достижения критической прочности.

- Благоприятные тепло-влажностные условия набора прочности твердеющего бетона.

Приготовление бетона зимой. Меры предотвращения замерзания готовой бетонной смеси при транспортировке, укладке и уплотнении

Готовая бетонная смесь, поступающая на стройку, должна иметь температуру не ниже 5°С. Для этого замешивание производят на теплой (до 70°С) воде, а заполняющие материалы прогревают.

Важно!

Цемент не подвергают прогреванию во избежание заваривания. Время транспортировки готового бетонного раствора не должно превышать 4 часов.

Поверхности под бетонирование и арматура должны быть прогреты близко к температуре бетонного раствора, для чего используется теплый или горячий воздух, но не пар и не вода.

При длительной транспортировке готовой бетонной смеси и невозможности использовать подогрев, применяют противоморозные добавки.

Меры предупреждения промораживания бетона до достижения критической прочности

Различают два основных метода зимнего бетонирования:

Холодным называется бетон, который будет твердеть без подогревающих мероприятий. Обеспечить его твердение призваны специальные противоморозные добавки, которые снижают температуру замерзания воды и одновременно ускоряют реакции гидратации с тем, чтобы количество несвязанной воды в растворе как можно быстрее уменьшалось.

Широко распространенные противоморозные присадки – электролиты, соли Na и K, но их применение имеет некоторые ограничения:

- натриевые соли не применяют в армированном бетоне, поскольку они приводят к коррозии арматуры;

- некоторые виды портландцемента (например, высокощелочные или полученные из клинкера с высоким содержанием алюмосиликатов) не применяются совместно с электролитами;

- соли натрия и калия не применяются в смесях с заполнителем потенциально реакционно-способных пород;

- соли-электролиты должны проверяться опытным путем на образование высолов.

Современные комплексные противоморозные добавки не имеют недостатков солей-электролитов, обеспечивают возможность вести бетонные работы при низких температурах и обладают комплексным действием (не только противоморозным, но и пластифицирующим и другими).

Теплым называют бетон, который после укладки подвергается различным прогревающим и обогревающим процедурам.

Методы прогрева бетона

После того, как бетон уложен и уплотнен, необходимо поддерживать оптимальную температуру до достижения критической прочности, для чего применяют три вида мероприятий:

- метод термоса;

- устройство тепляков;

- прогрев бетона.

Эти мероприятия применяются как самостоятельно, так и в сочетании с противоморозными добавками.

Выбор метода производится в зависимости от многих факторов:

- тип конструкции;

- состав бетонной смеси;

- наличие и тип арматуры;

- наличие или отсутствие соответствующего оборудования;

- экономическая целесообразность.

Сохранение тепла или «метод термоса»

Метод термоса применяется в массивных конструкциях самостоятельно или в сочетании с добавками-ускорителями. Ускорители способствуют более быстрому отвердеванию бетона, а значит, критическая прочность будет набрана быстрее.

Реакция гидратации является экзотермической, то есть, протекает с выделением тепла.

В массивных конструкциях тепла выделяется достаточно для обогрева, поэтому, если заливать бетон в утепленную опалубку, а после заливки укрыть пленкой ПВХ и теплоизолирующими материалами (маты, рулонные материалы, доски, пенопласт), бетон будет сохранять температуру, подходящую для твердения вплоть до набора критической прочности.

- экономия электроэнергии;

- использование собственного тепла бетона;

- относительная простота.

Недостатки метода термоса:

- применение только в массивных конструкциях;

- неэффективность при особо низких температурах (решается добавлением противоморозных добавок);

- не подходит для конструкций с большой площадью поверхности охлаждения.

Метод «горячего сухого термоса»

В этом случае можно укладывать бетон на промороженное основание без подогрева. В утепленную опалубку насыпается слой керамзита, разогретого до температуры 200–300°С, а после его остывания до 100°С выполняется укладка бетона, замешанного на теплой воде. В результате тепло остывающего керамзита используется для подогрева бетона.

Устройство тепляков

Тепляки – это своеобразные шатры, которые устанавливаются над замоноличенными конструкциями. Внутри тепляков устанавливают тепловые пушки в таком количестве, чтобы обеспечить необходимую температуру твердения (выше 5°С). Особенную важность имеет герметичность укрытия.

Методы искусственного прогрева бетона

Наиболее высокая скорость твердения бетона при температуре 50°С.

Обеспечить расчетную температуру отвердевания бетона до достижения критической прочности можно, применяя искусственный нагрев бетона различными методами:

- Электродный. Внутри опалубки закрепляются электроды, которые могут быть пластинчатыми, полосовыми, стержневыми, струнными. Тепло выделяется при пропускании тока через бетонную смесь.

- Кондуктивный (контактный). Тепло выделяется в проводнике при прохождении через него тока и передается бетонной смеси.

- Инфракрасный. ИК-излучение используется для прогрева основания, арматуры и нагревания бетона без переносчика тепла.

- Индукционный. Тепло выделяется арматурой, находящейся в электромагнитном поле индуктора.

Недостаток методов – необходимость использования дорогостоящего оборудования и электроэнергии.

Применение противоморозных и ускоряющих добавок позволяет бетону быстрее набирать критическую прочность и таким образом экономить электроэнергию и повышать оборачиваемость оборудования.

Заливка бетона зимой технически сложными способами

Целесообразно использование технически сложных способов зимнего бетонирования с применением утепленной опалубки, электродов для подогрева, укладки нагревающего кабеля и т.д. Эти методы требуют проведения тщательных предварительных расчетов.

Зимний бетон в домашних условиях

При домашнем строительстве бетонирование в условиях отрицательных температур допустимо для объектов невысокой важности.

Для самостоятельных работ используют замес на подогретой (не выше 70°С) воде.

Порядок закладки компонентов бетонной смеси меняют: сначала в воду засыпают крупный заполнитель, затем песок и цемент.

Совет: Зимой рекомендуется применять портландцемент марки не ниже М400.

В домашних условиях применение прогрева бетона или устройства тепляков не выгодно; на первый план выходят специальные противоморозные добавки, которые позволяют успешно проводить бетонные работы в зимнее время.

Можно ли добавлять в бетон соль и модифицирующие добавки?

В зимнее время для понижения температуры замерзания свободной воды в бетонный раствор добавляют соль (хлорид натрия) или другие соли натрия и калия, которые работают как электролиты.

Применение солей может привести к коррозии арматуры и появлению высолов на готовом бетоне. Оптимальный вариант – использование комплексных противоморозных добавок и пластификаторов.

Возможные последствия зимнего бетонирования

Несоблюдение технологий укладки бетона зимой приводит к получению бетонных изделий пониженной прочности, с трещинами, высолами и прочими дефектами, а также к плохому сцеплению с арматурой. Изделия получаются недолговечными в эксплуатации.

Важно!

Следует помнить, что критическая прочность бетона составляет 30–50% от расчетной прочности, а распалубочная – 70%. После достижения бетоном критической прочности мороз ему уже не вредит, и меры по обогреву можно сворачивать. Но в этот момент еще нельзя производить распалубку и давать нагрузку на бетон.

Бетонные работы зимой – чаще всего, вынужденная мера, но и в этом случае есть свои преимущества. При выборе технологии проведения зимних работ учитываются многие факторы: тип конструкций, состав бетонной смеси, наличие оборудования и экономический эффект от их применения. Противоморозные добавки желательны к применению при выборе любого метода ведения бетонных работ зимой.

Читайте также: