Технология производства инженерной доски

Обновлено: 04.05.2024

При выборе напольного покрытия для дома, люди в первую очередь обращают внимание на практичные, долговечные и красивые материалы. Сейчас есть большой выбор материалов, которые используются для финишного покрытия пола, но постоянно появляются новые, имеющие более высокие характеристики. Одним из современных напольных покрытий является двух- и трёхслойная инженерная доска. Это экологически чистый продукт, который имеет высокие тепло- и звукоизоляционные характеристики, поэтому в доме поддерживается оптимальный микроклимат. Внешне такая доска не отличается от массивной или паркетной доски, но за счёт многослойной структуры, она сохраняет свои размеры в более широком диапазоне перепадов влажности и температуры.

Для чего нужна трёхслойная инженерная доска

По своей структуре доска этого типа напоминает штучный паркет. За счёт многослойной структуры и специальной технологии соединения слоёв, материал приобретает свойства, которые выгодно его отличают на фоне других напольных покрытий.

Этот материал является одним из самых прочных напольных покрытий, чем и объясняется его большая популярность. Доска из трёх слоёв обычно используется для отделки пола в жилых помещениях. Она может укладываться на систему тёплого пола, но только на водяные конструкции. Она может устанавливаться в помещении выше или ниже уровня земли.

Обычно между собой отдельные элементы соединяются системой «шип-паз», что обеспечивает быстрый монтаж. Технология укладки трёхслойной инженерной доски напоминает монтаж ламината с использованием клея.

Особенностью трёхслойной является то, что она может использовать там, где нельзя использовать массивную доску. Может укладываться в непостоянно отапливаемых помещениях, так как без изменения своих параметров, свободно выдерживает перепады влажности и температуры в пределах 10–15%.

Техническое описание, структура и материал

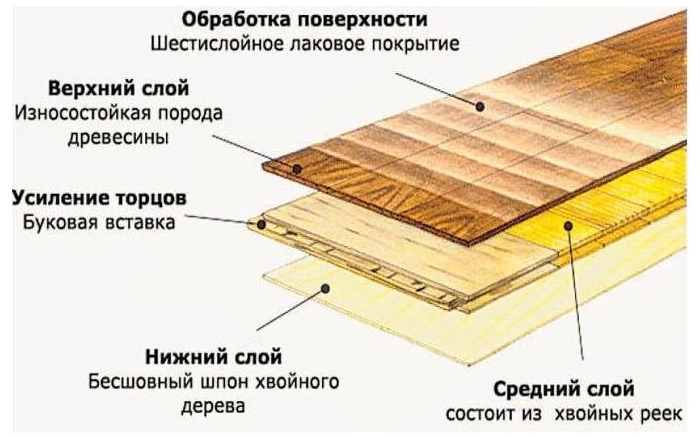

Доска состоит из следующих слоёв:

- Первый слой — основа материала. Для его создания обычно используют многослойную берёзовую фанеру высших сортов, так как она имеет высокие показатели влагостойкости. В зависимости от производителя, толщина этого слоя в пределах 6–16 мм, но в некоторых случаях может быть и больше. Именно на этом слое делают замковое соединение.

- Средний слой. Он обеспечивает более высокую прочность и надёжность. Для его создания, чаще всего используется хвойная древесина, которая располагается перпендикулярно двум другим слоям.

- Лицевой слой. Для его изготовления используются ценные породы дерева, это может быть клён, бук, дуб, ясень. Толщина этого слоя колеблется от 2,5 до 7 мм. Чем он толще, тем больше износостойкость доски.

От толщины лицевого слоя зависит, сколько раз можно реставрировать материал, надо учитывать, что за один раз снимается около 1 мм покрытия.

Размерный ряд будет значительно шире, чем у аналогичных по внешнему виду напольных покрытий. Параметры инженерной доски следующие:

- длина может быть в пределах 0,5 -3 м, есть возможность делать доски длиной 6 метров, но при этом усложняется процесс доставки материала;

- ширина в пределах 10–45 см, но чаще всего используются инженерная доска шириной 15–30 см;

- толщина зависит от толщины слоёв и обычно в пределах 12–25 мм.

Ширина и длина инженерной доски может быть больше, чем массивной, потому что больших и толстых деревьев мало

В зависимости от того, из какой древесины выполнен лицевой слой, зависит цвет и структура материала. Для того чтобы ещё больше подчеркнуть структуру дерева и увеличить износостойкость поверхности, в качестве финишного покрытия используется лак или восковые и масляные составы. Некоторые производители, чтобы достичь интересного декоративного эффекта, проводят скобление или обжиг лицевого слоя.

Чаще всего изготавливают доски стандартной прямоугольной формы. Если есть необходимость, то можно сделать криволинейные элементы, при помощи которых получают оригинальный и неповторимый напольный настил.

Это современный материал, процесс производства которого состоит из таких этапов:

- Из выбранной древесины на специальных станках нарезают ламели заданной толщины.

- Готовится фанера по необходимым размерам.

- При помощи специального клея, все слои инженерной доски соединяются в единую конструкцию. Происходит всё под действием пресса, что обеспечивает высокую адгезию слоёв и стабильные геометрические параметры досок.

Оборудование, используемое для изготовления инженерной доски, позволяет создавать элементы длиной до 6 м

Для изготовления лицевого слоя, древесину распиливают разными способами:

- под разными углами — рустикальный способ распила;

- по касательной к толщине ствола — тангенциальный метод;

- вдоль волокон — радиальный способ распила.

После этого полученный материал распределяют по способу распила и по наличию разных дефектов, также учитывается фактура и цвет.

Существуют такие сорта инженерной доски:

-

Сорт «Рустик». Для верхнего слоя такого материал используется дерево, полученное рустикальным способом. Такая инженерная доска может иметь разную фактуру и цвет, а также незначительные дефекты. Она имеет невысокую стоимость, выглядит натурально, поэтому пользуется наибольшей популярностью.

Для обеспечения стабильных размеров и компенсации возникающих напряжений, некоторые производители на нижней части инженерной доски делают многочисленные разрезы.

Видео: изготовление инженерной доски

Преимущества и недостатки использования

Перед тем как принять решение о покупке и монтаже трёхслойной инженерной доски, сначала надо ознакомиться с её преимуществами перед другими напольными покрытиями и узнать, есть ли у неё недостатки.

-

Разнообразие размеров. Наличие большого количества размеров инженерной доски, позволяет создавать напольное покрытие с минимальным количеством стыков. Это не только украшает внешний вид пола, но и ускоряет проведение монтажа указанного материала.

Большой выбор размеров позволяет экономно использовать инженерную доску и при её укладке получается минимум отходов

Для того чтобы изменить интерьер в комнате с полом, покрытым инженерной доской, достаточно отшлифовать поверхность и при помощи лака, масла или воскового состава, изменить её тональность.

Как и у любого другого материала, есть у трёхслойной инженерной доски и ряд недостатков, которые надо учитывать при выборе её в качестве напольного покрытия:

- у досок низкого качества, может отличаться цветовая гамма, поэтому их надо очень тщательно подбирать, для большой комнаты можно использовать доски с разной фактурой;

- хотя стоимость инженерной доски и меньше, чем у массивной, но она всё-таки довольно высокая;

- если материал монтировали без клея, то он через некоторое время может деформироваться, а покрытие, зафиксированное с помощью клея, разобрать и снова уложить не получится;

Таблица: сравнение характеристик наиболее популярных напольных покрытий

| Параметры | Ламинат | Инженерная доска | Массивная доска | Пробковое покрытие |

| Экологичность | Это искусственный материал, при нагревании которого, в помещение могут выделяться фенолы. | В её состав входят натуральные материалы, кроме клея и лака. Если используется воск или масло, то в отличие от покрытия лаком, дерево дышит. | Полностью экологичный материал. При покрытии лаком дерево не дышит, если используется масло или воск, то таких проблем нет. | Полностью экологичный материал, в его составе нет аллергенов, и пробка не имеет запаха. |

| Стабильность размеров | Стабильность средняя, чтобы не образовывались щели, надо поддерживать влажность в комнате около 40–60%. | Имеет высокую стабильность размеров, сохраняет свои параметры при перепадах температуры и влажности. | При изменении температуры и влажности, может менять свои размеры, поэтому не подходит для укладки в помещениях с повышенной влажность и в тех, что постоянно не отапливаются. | Стабильное и долговечное покрытие. |

| Долговечность | В пределах 5–15 лет. | В зависимости от толщины лицевого слоя, срок службы может составлять 10–50 и более лет. | Около 40 лет. | Не менее 50 лет. |

| Возможность реставрации | Нет | В зависимости от толщины верхнего слоя, за один раз снимается порядка 1 мм покрытия. | В зависимости от толщины доски, минимальная толщина рабочего слоя должна быть не менее 1 см. | Нет |

| Звукоизоляционные характеристики | Чтобы увеличить звукоизоляцию, используются специальные подложки, так как у ламината низкие шумопоглощающие характеристики. | Хорошая звукоизоляция, она напрямую зависит от толщины нижнего слоя. | Чтобы достичь высоких шумоизоляционных характеристик, укладывать доски надо на фанеру при помощи клея. | Высокие |

| Влагостойкость | Не переносит повышенную влажность. | Может выдерживать повышенную влажность, если будет обработана специальными составами | Боится влаги, но есть влагостойкие сорта древесины, которые при соответствующей обработке, используются в местах с повышенной влажностью. | Чтобы повысить влагостойкость, поверхность покрывают восковыми составами. |

| Теплоизоляционные характеристики | Низкие | Хорошие теплоизоляционные показатели, может укладываться на водяной тёплый пол. | Теплопроводность низкая, но на тёплый пол укладывать нельзя. | Высокие |

| Стоимость, м2 | 300–1 000 руб. | 2 500–9 000 руб. | 2 800–10 000 руб. | 1 500–3 000 руб. |

Что лучше: двух- или трёхслойная инженерная доска

Трёхслойная доска имеет более стабильные размеры, она не боится влаги и может укладываться на тёплый пол. Если ширина двухслойной составляет до 150 мм, то трёхслойная доска может иметь ширину до 240 мм.

Наличие у трёхслойной доски среднего слоя, позволяет получать материал более высокой прочности, но и стоимость его будет выше, чем двухслойного варианта. Для квартиры, по соотношению цена — качество, больше подходит двухслойная доска, но если в помещении большая проходимость, лучше отдать предпочтение трёхслойной.

Видео: как правильно выбрать инженерную доску

Способы монтажа

Трёхслойная инженерная доска чаще всего монтируется на бетонное основание, фанеру или ОСП, но может быть уложена и плавающим способом.

Укладка на фанеру

Это наиболее распространённый способ монтажа инженерной доски, его используют как профессионалы, так и новички. Специалисты рекомендуют сделать предварительную схему укладки на бумаге, особенно это важно, когда будут монтироваться криволинейные элементы. Это позволяет наиболее эффективно разместить доски, чтобы получился минимальный отход материалов. К укладке инженерной доски приступают после того, как будет выполнена отделка потолка и стен, с пола убирают весь мусор.

Последовательность выполнения работ:

- Выполняют выравнивание основания, после чего грунтуют бетонную стяжку.

- На пол укладывают листы фанеры или ОСП, обычно их толщина составляет 12 мм. Фиксация фанеры может быть выполнена с помощью клея или дюбелей.

Укладка на бетонное основание

Это более экономичный способ монтажа, состоит он из таких этапов:

-

Заливают качественную бетонную стяжку, которая должна быть ровной и сухой. Допускается укладка инженерной доски на стяжку, влажность которой не превышает 2%.

Плавающий способ

При наличии замкового соединения Click инженерная доска может укладываться плавающим способом. Особенностью такого способа монтажа является то, что основание должно иметь идеально ровную поверхность. Под инженерную доску надо обязательно уложить подложку.

Порядок выполнения работ будет таким:

-

. Перепады высоты могут составлять не более 2 мм на 2 метра длины. Можно выровнять пол при помощи фанеры или сделать ровную бетонную стяжку.

Укладывают подложку. Она может быть многослойной, хвойной или пробковой.

Пробковая подложка позволяет улучшить тепло- и звукоизоляционные качеcтва пола и устранить небольшие неровности

Монтаж инженерной доски плавающим способом выполняется довольно быстро. Также есть возможность в случае необходимости, демонтировать напольное покрытие и снова его уложить.

Видео: монтаж криволинейной инженерной доски

Трехслойная паркетная доска представляет собой склеенную заготовку с внешним слоем из шпона ценной породы древесины толщиной от 0,6 до 12 мм, поперечным средним слоем толщиной 6–12 мм из твердолиственной или хвойной древесины и продольным нижним слоем из низкокачественной древесины толщиной 6–12 мм.

Двухслойная инженерная доска делается из внешнего слоя шпона ценных пород 0,6–12 мм и основного несущего слоя из фанеры ФСФ толщиной 10–18 мм.

Для конечного потребителя основной плюс этих изделий – геометрическая стабильность формы, простота монтажа (шип/паз) и, конечно, более низкая цена в сравнении с паркетом из массива древесины. Кроме того, паркетная и инженерная доска чаще всего реализуются в магазинах в конечном варианте, то есть уже покрытыми лаком, что является дополнительным преимуществом для покупателя.

Основной плюс для производителей – гораздо меньший расход в производстве ценных пород древесины, и как следствие – снижение себестоимости выпускаемой продукции.

Узнав о резком росте спроса на изделия, многие предприниматели-деревообработчики бросились изучать вопрос производства и обсчитывать себестоимость. Однако необходимо помнить, что, как и у любой другой технологичной продукции, в производстве паркетной и инженерной доски есть нюансы.

Основной из них – коробление готовой продукции. Дело в том, что слои различных пород древесины или фанеры в процессе переклейки смачиваются клеем, и следовательно, в разной степени подвержены короблению. Если в процессе производства не учитывать данный нюанс и не использовать методы стабилизации готовой продукции, ее коробление неизбежно.

Самый простой способ стабилизировать геометрию изделия – использовать при склейке одну и ту же породу древесины на все слои, но это нивелирует саму идею этого вида продукции. Существуют и другие подходы, различающиеся используемой технологией производства.

Есть всего два основных способа производства данных видов продукции, и зависят они от метода прессования: холодное – на обычных гидравлических прессах без дополнительного нагрева, и горячее – с использованием различных видов горячих прессов.

Холодное прессование

Этап подготовки ламелей и шпона мы в рамках этой статьи обсуждать не будем, сконцентрируемся на участке клеения. В принципиальном отношении гидравлические вертикальные прессы – не самые удобные для производства паркетной и инженерной доски: заготовки тонкие, их много, сборка пресса затягивается, при запрессовке большой пакет выгибается из пресса наружу, да и просто собрать полный пресс довольно проблематично. Однако никто не говорит, что это невозможно.

Дальнейший процесс напрямую зависит от выбранной клеевой системы.

ПВА – самый простой по клеенанесению и вместе с тем самый проблемный по качеству выпускаемой продукции вариант. В ПВА любого производителя присутствует вода в несвязанном виде, от 45 до 70%. После клеенанесения вода сразу впитывается в слои древесины, быстро увлажняя их. Происходит резкое увеличение геометрических размеров заготовки. После прессования, которое длится от 20 до 45 минут, заготовка начинает постепенно возвращаться к первоначальному размеру, и начинается коробление готовой продукции.

Именно в варианте использования ПВА для холодной склейки никакие возможные способы стабилизации геометрии готовой продукции не действуют. Коробление либо есть, либо его нет. Единственный возможный вариант снижения процента брака – подбор всех заготовок разных пород древесины по влажности – она не должна превышать 2%. Время выдержки до последующей обработки – от 24 до 72 часов.

Расклеев при этом практически не бывает благодаря пластичности самого ПВА. Однако и механическая прочность получаемых заготовок является наименьшей из всех вариантов.

Плюсы использования ПВА – не только относительная дешевизна самого клея и короткое время прессования, но и возможность использования для клеенанесения подручных средств, прессования при температурах от +5°С, применения любых клеенаносящих устройств.

Минусы использования ПВА – короткое время сборки (не более 15 минут), коробление готового изделия, его низкая механическая прочность, невозможность лакирования готовой продукции на УФ-линиях.

ЭПИ. Эмульсия полимер-изоционата является более удачным выбором клеевой системы, особенно для небольших производств. Благодаря изоционатной составляющей, в клеевом шве появляются дополнительные поперечные связи, что благотворно влияет на механическую прочность и влагостойкость. Часть воды, содержащейся в полиольном компоненте, также связывается изоцианатом. Как итог – качество выпускаемой продукции выше, чем при использовании ПВА, хотя коробление полностью не исключается. Время выдержки готовой продукции до последующей обработки составляет от 1 до 24 часов.

Плюсы использования ЭПИ – короткое время холодного прессования (20–60 минут), возможность клеенанесения подручными средствами и работы при температуре от +5°С, высокая механическая прочность клеевого шва, повышенная влагостойкость, допустимость последующего нагрева готовой продукции при обработке. Ценовой диапазон клеевых систем – средний.

Минусы использования ЭПИ – клей двухкомпонентный, время «жизни» смеси от 30 до 60 минут (в зависимости от производителя), время сборки до 20 минут (в зависимости от расхода клея)*. Неизбежно и влияние человеческого фактора при приготовлении смеси и клеенанесении. Автоматизация процесса нанесения клея приводит к использованию достаточно дорогих и сложных в эксплуатации специальных клеенаносящих машин.

Жидкий однокомпонентный ПУР. Однокомпонентный полиуретан не содержит воды в принципе, и этим все сказано: коробление готовой продукции из-за клея невозможно. Но это самый дорогой вариант клеевой системы. Выбор клеевых систем, различающихся по времени сборки (от 4 до 60 минут), широк. При этом время прессования прямо пропорционально времени сборки и составляет от 15 до 360 минут. Но и здесь есть ограничения – очень высока требовательность к влажности воздуха в цеху: рекомендуемые параметры – от 40 до 65%, минимально возможный уровень – 30%.

Плюсы: отсутствие воды; широкая вариативность систем в зависимости от желаемого времени сборки пакета в прессе; высокая механическая прочность и влагостойкость клеевого шва; эластичность и высокая долговечность клеевого шва; термостойкость готовой продукции; отсутствие коробления готовой продукции; продукция готова к последующей обработке сразу после прессования.

Минусы: высокая цена; невозможность клеенанесения без специальных станков; влажность воздуха на участке склейки не ниже 30%; клей имеет высокую адгезию к любым материалам – требуется обработка специальными составами машин и механизмов.

Горячее прессование

Горячее прессование требуется для существенного ускорения процесса склейки. И здесь основной вопрос при выборе клеевой системы опять упирается во время сборки пакета в прессе, но уже без привязки к последующему времени прессования, которое изменяется несущественно.

На этапе прессования встречаются абсолютно все варианты горячих прессов, чаще всего – многопролетные проходные прессы с автоподачей, что обусловлено быстрым временем прессования, но долгим временем набора одного пакета.

ПВА. При горячем прессовании ПВА использовать можно, несмотря на все его проблемы и особенности. В отличие от холодного прессования возможно применение стопирования для дополнительной стабилизации геометрической формы. По окончании прессования еще теплые заготовки, которые обычно прессуются большими «картами» в размер всего поля пресса, укладываются в одну большую стопку, где происходит их постепенное охлаждение до окружающей температуры. Подобная выдержка в стопе минимизирует количество брака, но полностью избавиться от коробления невозможно.

Таким образом, плюсы клея – низкая цена, возможность клеенанесения подручными средствами. Минусы – коробление, относительно низкая скорость прессования и готовность продукции к последующей обработке, невозможность лакирования на УФ-линиях.

Применение термореактивных смол при изготовления паркетной и инженерной доски позволяют получить наиболее качественный по всем параметрам результат. Это и наиболее дешевый способ производства. Но нужно учитывать их особенность: все смолы – двухкомпонентные, с ними удобнее работать на автоматизированных высокоскоростных линиях, хотя допустимо и вручную.

Плюсы: термореактивная смола не содержит свободной воды; время сборки пакета – до 1 часа (зависит от отвердителя); время склейки измеряется минутами и зависит исключительно от толщины шпона (практически не зависит от применяемого отвердителя), время «жизни» смеси – от 3 до 9 часов (также в зависимости от применяемого отвердителя); высокая механическая прочность и влагостойкость клеевого шва; возможность последующего нагрева заготовок в процессе обработки.

Минусы – склеивание только при температурах выше 60°С; короткий гарантийный срок хранения компонентов (2–4 месяца); обязательность четкого дозирования компонентов.

В остальном смолы используются точно так же, как и ПВА, только коробление практически отсутствует. Стопирование после прессования желательно, но не обязательно. Обработка возможна после остывания заготовки, дополнительная выдержка не требуется.

При подготовке смеси компонентов на небольших производствах обязательно использование весов и тщательное размешивание компонентов, на больших предприятиях используют автоматические миксеры с автоподачей компонентов.

После работы или по окончании времени жизни смеси необходима тщательная промывка теплой водой клеенаносящих устройств. Смолы не имеют адгезии к металлам, поэтому очистка плит прессов или сборочных столов достаточна проста.

При использовании термореактивных смол возможно прессование на обычных горячих горизонтальных прессах, на многопролетных обычных и проходного типа, а также на проходных ТВЧ-прессах.

Самые производительные способы производства

Эти способы, конечно, не подойдут для начинающих производителей, но для общего сведения стоит о них рассказать.

Применение раздельных термореактивных смол возможно исключительно на специализированных линиях по производству паркетной доски, оснащенных двумя парами дозирующих валов с автоподачей компонентов для раздельного нанесения отвердителя и термореактивной смолы. Сначала наносится отвердитель, подсушивается в УФ-камере, затем наносится термореактивная смола. Далее накладывается шпон и заготовка уходит в проходной пресс. Время прессования составляет считанные секунды. На выходе с линии сразу получается законченная заготовка. Из-за короткого цикла смачивания и нагрева брак по короблению практически не встречается.

Термореактивный полиуретан. В России производств с его применением нет, но за границей данная технология используется, причем исключительно на специализированных линиях. Термореактивный полиуретан представляет собой твердый клей-расплав. Предварительно он нагревается в плавителе при температурах 120–150°С и в виде жидкой массы наносится специальной горячей дюзой (110–120°С) на заготовку. Шпон подается сразу после нанесения клея и происходит прикатывание шпона к основе холодными роликовыми прессами. На выходе получается готовая продукция. Обработка возможна сразу. Скорость подобных линий от 20 до 70 м/мин. Широкого распространения этот способ не получил по причине высокой стоимости оборудования да и непосредственно самого клея.

И еще один момент, о котором полезно знать начинающим производителям. Фанеру перед клеенанасением необходимо обязательно шлифовать! На фанерных производствах плиты прессов в обязательном порядке обрабатываются антиадгезионными средствами, поэтому без дополнительной шлифовки ни с каким клеем качественной готовой продукции не получится.

Инженерная доска – это многослойный напольный материал. Основанием служит фанера либо древесностружечная плита, а лицевой слой выполняется из шпона. Как правило, это ценные и прочные породы дерева. Материалы подбираются в следующей пропорции: до 25% – ценная древесина, 75% – фанера. Толщина верхнего слоя инженерной доски должна быть не менее 3 мм – это признак качества и высокой износостойкости. Все слои склеиваются и спрессовываются, поэтому геометрия и структура доски не нарушается даже при интенсивной эксплуатации.

- длина – 500-3000 мм;

- ширина – 110-450 мм;

- толщина доски варьируется от 15 до 25 мм.

Преимущества и недостатки

Инженерная паркетная доска имеет массу преимуществ:

- Клееные материалы меньше подвержены деформации. Из всех вариантов паркета инженерная доска имеет самую высокую геометрическую стабильность.

- Стелить доску можно на бетонное основание, настилать фанеру не обязательно. Основание должно быть ровным, с гидроизоляцией. Подходит доска и для укладки поверх системы «теплый пол».

- Этот материал долговечен, доску можно несколько раз шлифовать и лакировать. Однако для повторной обработки толщина рабочего слоя должна быть не менее 5 мм.

- Высокая устойчивость к внешним воздействиям. Вероятность появления зазоров, рассыхания или растрескивания доски намного ниже, чем у паркета.

- Несложная укладка – используется соединение шип-паз.

- Много вариантов дизайна: шпонированное покрытие на фабрике могут дополнительно обрабатывать – искусственно состаривать, брашировать, тонировать.

- Экологичность.

- Высокая тепло- и шумоизоляция.

Из недостатков следует отметить:

- Сложнее ремонтировать отдельные плашки, нельзя перестелить доску повторно.

- Высокая стоимость материала.

- В каждой партии оттенок может отличаться, подобрать идентичные по цвету доски для замены проблематично.

- Ввиду новизны встречается большое количество фальсификата.

- Невозможность укладки плавающим способом.

Технология изготовления инженерной доски

Инженерная доска бывает двух- и трехслойной. Лицевой слой – это дорогие породы дерева (шпон), базовый слой – фанера либо дешевая древесина, ее укладывают перпендикулярно волокнам лицевого слоя. Если есть третий слой, его укладывают параллельно волокнам шпона. Технология инженерной доски:

- На специальных станках нарезаются ламели заданных размеров. Одновременно делают заготовки фанеры.

- При помощи специального клея все слои соединяются в одну конструкцию. Под воздействием пресса обеспечивается высокая адгезия слоев и стабильные параметры заготовки.

- На торцах доски делают замковое соединение. Чаще встречается тип «шип-паз».

- В завершение доску покрывают лаком. Чтобы поверхность была износостойкой, необходимо не менее 5 слоев. Производители также могут использовать специальные масла или составы на основе воска.

Важно! Толщина лицевого слоя подскажет, сколько раз можно проводить реставрацию материала. Следует учитывать, что за раз снимается примерно 1 мм покрытия.

Основные сорта доски

Инженерная паркетная доска бывает трех сортов:

- Рустик. Для лицевого слоя применяют шпон, полученный путем распила под разным углом. Доски могут отличаться по оттенку и фактуре, иметь незначительные дефекты. Стоят дешевле всех.

- Натур. Ламели изготавливаются тангенциальным (по касательной) и радиальным (вдоль) способом распила. Дефекты почти отсутствую, минимальные различия по фактурам и оттенкам. Это средняя ценовая категория.

- Селект. Используется шпон, полученный путем распила вдоль волокон. Доски такого сорта идентичны по цвету и фактуре, не имеют дефектов. Самая дорогая разновидность.

Паркетная и инженерная доска. В чем разница?

Для наглядности приведем таблицу, в которой собраны отличия инженерной доски от паркетной

Палубный, «елочка», «квадраты» и прочие варианты дизайна. Огромный выбор дополнительной обработки поверхности – патина, браш и прочие

Преимущественно классический палубный рисунок

Клеевой на бетонное или фанерное основание

Плавающим способом, бесклеевой

Сложная из-за необходимости приклеивания к поверхности

Простая, легче вытаскивать отдельные плашки

Можно сделать вывод: паркетная доска менее богата вариациями рисунков и меньше по габаритам. Инженерная доска долговечнее и красивее, но при этом сложнее в монтаже и реставрации.

В Москве данный вид напольного покрытия можно купить в «Я - магазине» – крупнейший выбор паркета, деревянных плинтусов, пробковых и кожаных полов. А также все что необходимо для монтажа и укладки.

Производители инженерной доски

- Bolefloor (Нидерланды). Эта компания первой представила доски с криволинейными кромками. Толщина декоративного слоя – до 6 мм. Выпускаются коллекции как с пазами, так и без них. Большинство коллекций выполнено в классическом стиле без новомодных эффектов. Средняя цена – 17 000 руб за кв.м.

- Marco Ferutti (Италия). В 2011 году у завода появился филиал и в России. Толщина шпонированного слоя – от 3 мм. Производитель использует дуб и экзотические породы древесины (сукупира, мербау, тик бирманский и прочие). Большой выбор дизайнов и узоров. Средняя цена – 8000 руб за кв.м.

- Global-Parquet (США-Малайзия). В 2014 году филиал компании появился и в России. На рынок поставляются двух- и трехслойные доски. Толщина декоративного слоя – до 5,5 мм. Для лакирования компания использует уникальную технологию Treffet, которая продлевает срок эксплуатации до 25 лет без дополнительного ухода. Цена – от 3500 руб за кв.м.

- Bauwerk (Швейцария). Двухслойные доски с декоративным слоем до 5 мм. Коллекции выполнены в разном стиле, на рынке представлены изделия разных размеров. Есть и демократичные, и эксклюзивные модели. Цена – от 4000 руб за кв.м.

- Wood Bee (Нидерланды). Толщина верхнего слоя – 7 мм. В продаже как недорогие коллекции, так и изделия премиум-класса. Большой выбор оттенков и дизайна. Цена – от 3000 руб за кв.м.

Важно! Составляя смету, следует учитывать, что для укладки инженерной доски необходим качественный клей. 10 кг состава в среднем обойдутся в 3000-3500 рублей. Расход на 1 кв.м – 600-700 г.

Укладка инженерной доски

Перед укладкой инженерной доски нужно дать материалу полежать в помещении 2 суток. Изделие можно не распаковывать. Есть два типа монтажа:

- На бетонное основание. Его предварительно нужно подготовить – выровнять и загрунтовать водоотталкивающим составом в 2-3 слоя – это улучшит адгезию. Затем можно нанести полиуретановый состав и приступить к укладке инженерной доски. Технология «шип-паз» ничем не отличается от знакомого многим ламината.

- На фанеру. Толщина листа фанеры – не менее 12 мм. Она не должна прогибаться, между отдельными листами и стенами нужно соблюдать термический шов 5-7 мм. Листы шлифуют, чтобы выровнять и удалить возможные дефекты. Укладка инженерной доски проводится на заранее нанесенный слой клея. Если между досками отсутствуют замки, каждый ряд прикрепляется к поверхности саморезами (их не должно быть заметно). Между досками швы тоже промазывают клеевым составом.

Инженерная доска – достойный выбор. Этот материал гармонично дополнит любое помещение и прослужит не один десяток лет!

Натуральное покрытие, обладая красотой структурного рисунка дерева, создает неповторимую атмосферу в помещении. Многими достоинствами обладает доска натуральных пород, недостаток — быстрый износ. В целях улучшения качества покрытия создана технология многослойного изготовления изделий.

Новые технологии

Многослойное половое покрытие отличается прочностью и длительным сроком службы. Изготовить инженерную доску улучшенного качества стало возможным на новейшем оборудовании по новой технологии. На предприятии в городе Санкт-Петербург налажен выпуск высококачественной многослойной продукции.

Специальное оборудование приклеивает ценные породы древесины на фанерную основу. В результате готовое изделие обладает природной красотой и следующими качествами:

- улучшенной износостойкостью,

- увеличенной долговечности (эксплуатационный срок 40 лет),

- устойчивостью к перепадам температур.

Многослойные изделия имеют ряд преимуществ, потому что инженерная доска качественно превосходит изделия из цельного массива.

- Геометрическая стабильность, которая сводит к минимуму деформацию.

- Укладывать их можно непосредственно на бетонное основание, не используя подложку.

- Большой выбор форматов.

- Широкая цветовая гамма.

- Возможность шлифовать.

- Предусмотрена возможность замены поврежденного участка.

Инженерную доску можно устанавливать вместе с теплым полом.

Сырье для производства

На изготовление всех видов многослойного покрытия используется древесина, отвечающая экологическим стандартам.

Выбор сырья на производство доски производят по показателям:

- к действию влаги;

- выносливость больших нагрузок;

- износостойкость;

- долговечности;

- стойкость к повреждению насекомыми.

Широкоформатные изделия

Истинную красоту натурального рисунка передает широкая инженерная доска, у которой длина 3000 мм, а ширина 400 мм. Благодаря технологии и высокотехнологичному оборудованию, широкоформатные доски отличаются длительным эксплуатационным сроком. Изысканную красоту помещению придают деревянные панели из вишни, дуба, ореха.

Эффектный вид у широкоформатных изделий из древесины ценных и экзотических пород. Поэтому используется широкоформатная доска для стен, пола, потолка. У этого отделочного материала большая цветовая гамма, которая позволяет использовать его для оформления разных участков помещения.

Стоимость этих изделий может быть немного выше, но их роскошный внешний вид сохраняется длительное время без ремонта. Приобретенная инженерная доска от производителя, позволит покупателю разумно потратить финансы. Потому что отсутствует оплата за услуги посредника. Цена оговаривается при оформлении заказа.

Если для пола ищется натуральный деревянный финиш, то стоит присмотреться к инженерной доске. Она дешевле штучного паркета из массива. А у классического дощатого настила из половиц такое напольное покрытие, несмотря на меньшую толщину, сильно выигрывает по долговечности. Плюс этот вариант отличается хорошей влагостойкостью, эстетичным внешним видом и простотой в уходе.

Содержание

Что такое инженерная доска?

Конструктивно инженерная доска представляет собой многослойное покрытие из фанерной несущей основы и шпона твердых пород дерева сверху. В магазинах она продается с лакировкой и без. Во втором случае циклевка и обработка лаком производится непосредственно на месте монтажа силами мастера-паркетчика.

Нижняя несущая основа доски делается из нескольких слоев дешевой влагостойкой фанеры общей толщиной 6–20 мм. Верхняя ее часть – это более дорогой шпон в 4–6 мм с защитным лаковым покрытием сверху. В длину такая планка может достигать 2,8 м и в ширину доходить до 0,6 м. При этом она отличается высокой прочностью на излом и на полу внешне похожа на массив дерева.

Структура инженерной доски в разрезе

За счет использования при изготовлении фанерных листов этот напольный материал в расчете на квадрат обойдется в несколько раз дешевле, нежели классический штучный паркет. Выигрывает он по стоимости и у трехслойной паркетной доски, в которой несущий слой снизу сделан из недорогой сосны.

Плюсы и минусы доски

У любого напольного покрытия есть свои отличительные плюсы и минусы. Поэтому прежде чем приобретать инженерную доску, следует вдумчиво изучить все ее особенности. Это далеко не паркет, не древесная плита, не ламинат и не дощатый настил. Разница между ними только на первый взгляд кажется незначительной.

Не зря для начинающих мастеров зачастую разобраться, как выбрать межкомнатные двери либо те или иные окна в дом, оказывается гораздо проще. Деревянный финиш на пол подбирать надо с большей внимательностью. Дерево внешне выглядит красиво и элегантно, но при неправильном отборе материала или ошибках в укладке долго оно не прослужит.

- эстетика натуральной древесины за счет верхнего слоя из шпона;

- хорошая устойчивость к нагрузкам, влаге и ультрафиолету;

- стабильность геометрии досок при перепадах температуры в комнате;

- допустимость укладки поверх систем напольного подогрева;

- прекрасные показатели по тепло- и шумоизоляции;

- срок службы в 30–40 лет;

- наличие возможности проведения самостоятельного ремонта и реставрации.

Благодаря многослойной структуре из плотных фанерных листов инженерная доска гасит звуки гораздо лучше, нежели плашки паркета из массива или планки ламината. Плюс в отличие от ламинированного варианта она выглядит более натурально и красиво.

Инженерная доска в интерьере

- сложность монтажа на клей (при отсутствии опыта подобных работ);

- высокую стоимость материала.

Цена квадратного метра инженерной доски с лакировкой начинается от 2 тысяч рублей. И чем толще слой шпона, тем дороже покрытие будет стоить. Плюс деньги на клей. В итоге выходит достаточно дорого. Однако все эти затраты окупаются за счет долговечности финиша и возможности легко его при возникновении необходимости отреставрировать.

Характеристики инженерной в сравнении с паркетной доской

При покупке рассматриваемого материала важно не перепутать доску паркетную и инженерную. По внешнему виду они похожи, но по структуре и характеристикам различаются. Причем вариант из фанеры за квадратный метр при схожем рисунке будет стоить дешевле трехслойного аналога из наборных планок на треть, а то и более. А вот по многим эксплуатационным параметрам первый будет даже выигрывать у второго.

В отличие от паркетной доски инженерная в силу использования при изготовлении влагостойкой фанеры более устойчива к воздействию влаги. Она также менее подвержена разбуханию, короблению и поражению плесенью. А по износостойкости и устойчивости к царапинам сравниваемые финиши приблизительно одинаковы.

Структура массивной и паркетной доски

Главное различие между паркетной доской из деревянных плашек и фанерным аналогом со шпоном – это их монтаж. Если первый материал разрешается укладывать плавающим способом и на клей, то второй возможно только приклеить. Однако посаженную на клеящий состав доску снять после и заменить в рамках ремонта небольшого участка пола нереально. Это основной недостаток рассматриваемого финиша.

Зато шпон можно отциклевать и заново покрыть лаком. Конечно, это не циклевка паркета из массива, которую разрешается делать до нескольких раз на протяжении всего срока эксплуатации классического паркетного покрытия. Но пару раз отреставрировать шпоновый слой легкой шлифовкой и новой лакировкой вполне допустимо.

Особенности укладки

Монтаж пола из инженерной доски производится в помещении с температурой 18–22 0С и относительной влажностью 40–65%. При этом следует заранее включить в комнате отопление и вентиляцию для достижения указанных параметров и выдержать материал покрытия в ней минимум в течение суток.

Укладывается инженерная доска по следующей технологии:

- Черновое бетонное основание ремонтируется и при необходимости выравнивается стяжкой, а потом очищается и грунтуется.

- Производится укладка фанеры или ОСП толщиной 18–20 мм с фиксацией листов дюбель-саморезами. Здесь важно в швах между древесными плитами оставить зазоры в 2–3 мм, а также сделать отступы от стен в 10–15 мм.

- Фанерное основание тщательно очищается от мусора и пыли.

- Выполняется выкладка досок на полу для примерки и визуального их осмотра на наличие дефектов.

- У стены с учетом компенсационного зазора выставляется по уровню и прибивается направляющий брусок, чтобы исключить смещение первого ряда.

- На основание наносится полиуретановый клей зубчатым шпателем и финиш постепенно приклеивается ряд за рядом.

- Устанавливаются плинтуса.

Между дверным полотном и финишем на полу должен оставаться вентиляционный просвет в 1–2 см. Плюс укладываемые планки в идеале надо завести под короб или косяки, чтобы покрытие выглядело максимально красивым. Если двери уже установлены без учета данных нюансов, то их перед укладкой напольного покрытия придется подрезать.

Рекомендации

Чтобы исключить при подбое смятие шипов на торце планок, первую доску следует класть пазом к стене. И вообще нельзя бить молотком или киянкой непосредственно по укладываемому финишу, делать это надо через подбивочный брусок или накладку.

Планки рекомендуется приклеивать со смещением, чтобы избежать эффекта выстраивания стыков в сплошной ряд. А предварительную выкладку финиша и осмотр на дефекты лучше всего производить днем при хорошем естественном освещении.

Ничего принципиально сложного в приклеивании инженерной доски нет. По незнанию понять, например, как регулировать пластиковые окна, а тем более правильно их устанавливать, зачастую гораздо сложнее. С рассматриваемым напольным покрытием главное – это не спешить. Приклеенную косо планку из фанеры и шпона снять после застывания клея и заменить будет крайне сложно.

Инженерная доска выглядит стильно, элегантно и презентабельно

Заключение

Профессионально уложенную инженерную доску на вид очень сложно отличить от пола из массива. Это красивое, устойчивое к перепадам комнатной температуры и долговечное покрытие. При отсутствии опыта самостоятельная укладка данного финиша может вызвать определенные трудности. Но если предварительно со всем внимание изучить описанные выше нюансы монтажа, то большинства ошибок удастся без проблем избежать.

Читайте также: