Станок для шлифовки досок своими руками

Обновлено: 25.04.2024

Болгарка, а также орбитальная и ленточная ручные шлифмашинки хорошо справляются со своей задачей. Но иногда для шлифовки заготовок нужен именно станок.

Ну что же, надо так надо.

В сегодняшней статье мы расскажем, как изготовить своими руками шлифовальный станок по дереву. Эту идею подсмотрели на канале автора JSK-koubou.

Самодельный шлифстанок, конечно, нельзя назвать маленьким, однако он довольно компактно смотрится на рабочем столе.

Основные этапы работ

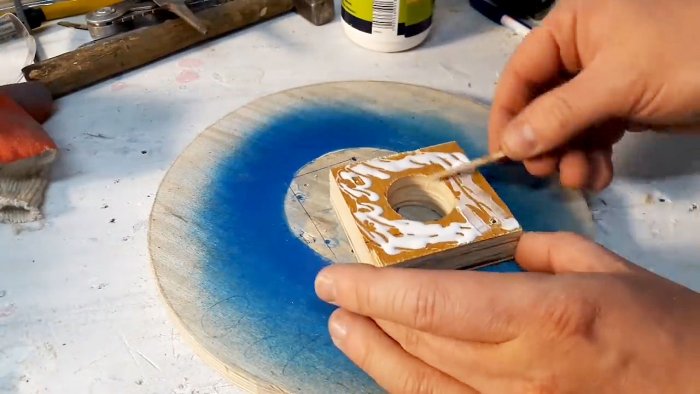

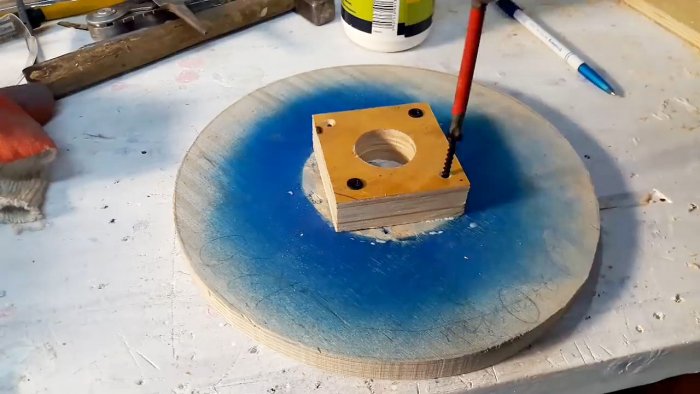

Берем два листа фанеры, и склеиваем их вместе, чтобы увеличить толщину. Потом вырезаем круг нужного диаметра — диск для крепления наждачной бумаги.

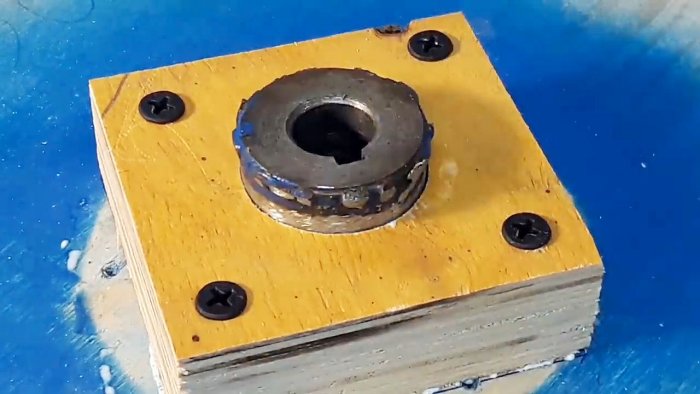

По центру высверливаем отверстие, вклеиваем в него вал из стального кругляка.

Дополнительно необходимо будет вырезать из фанеры круг меньшего диаметра. Приклеиваем его к валу и диску.

На следующем этапе собираем короб, через который будет проходить пыль и удаляться с помощью строительного пылесоса.

Также короб является основанием шлифовального станка по дереву. К верхней части прикручиваем корпусные подшипники, и устанавливаем вал с диском. На конце вала устанавливаем шкив для ремня.

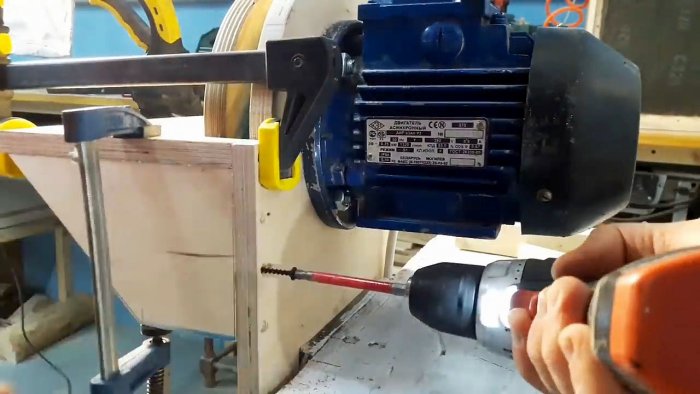

Далее крепим на опорную площадку электродвигатель. Площадку соединяем с основанием с помощью шарнирного соединения.

На шкивы натягиваем ремень.

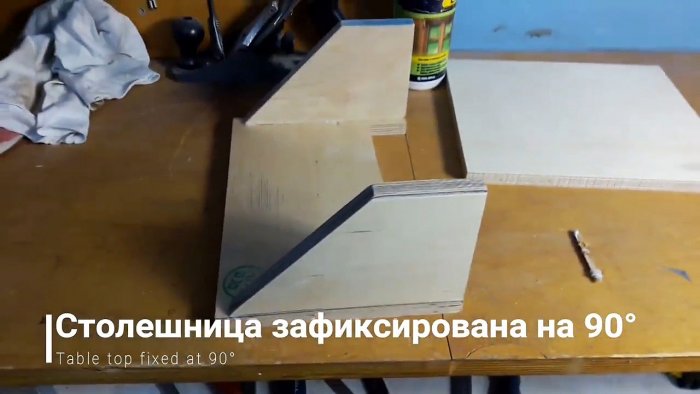

Теперь необходимо изготовить и установить рабочий столик.

Для удобства автор решил его подвижным в вертикальной плоскости, чтобы регулировать угол наклона.

Финальная сборка шлифовального станка

Из листа наждачной бумаги вырезаем круг и наклеиваем его на диск из фанеры.

Затем на верхнюю часть короба, с задней стороны диска, устанавливаем защитный «экран», и крепим сверху защитных кожух (тут автор использует гибкий пластик).

Спереди основания дополнительно крепится лист плексигласа.

Устанавливаем регулируемый (поворотный) рабочий столик, подключаем шланг пылесоса, и шлифовальный станок готов к работе.

Такой дисковый шлифстанок отлично подойдет для обработки заготовок из дерева и фанеры.

Процесс изготовления.

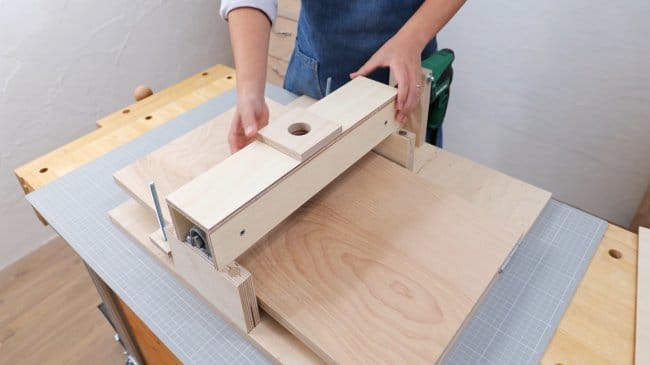

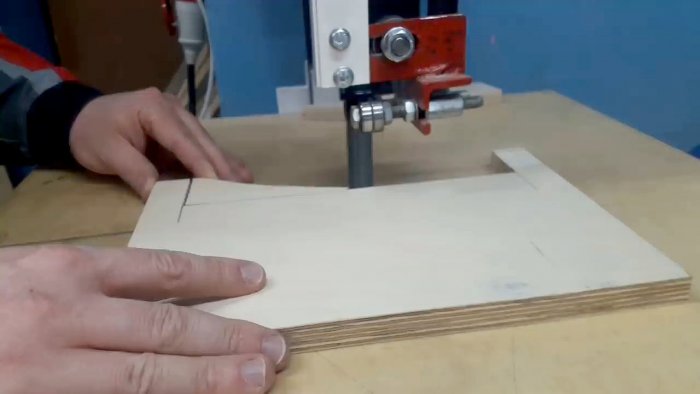

Основные части корпуса станка будут изготовлены из листовой фанеры толщиной 20 мм.

Размеры наклонной платформы, как и основания, выбираются исходя из Ваших задач, и максимальных размеров обрабатываемых деталей. Прямоугольные заготовки автор вырезает при помощи самодельного вертикального циркулярного станка. Конечно, вполне можно обойтись ручной дисковой пилой.

В данном случае основание имеет размеры 550×600 мм. Наклонная платформа несколько уже, 350 мм шириной.

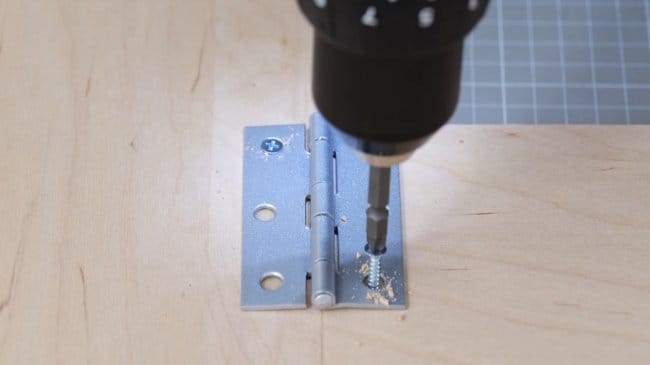

Наклонная платформа присоединяется к основанию парой мебельных петель . Расстояние от края основания до платформы — около 30 мм.

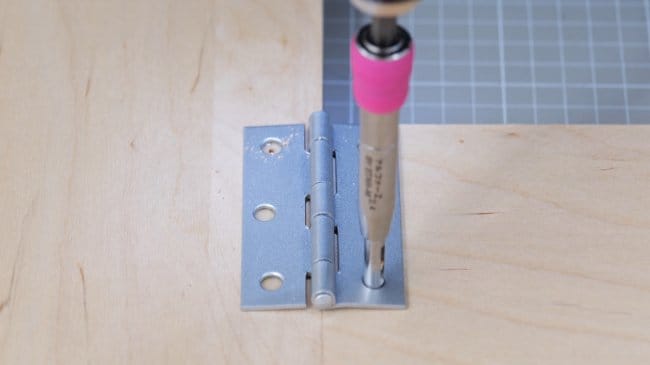

При сверлении пилотных отверстий мастер использует самоцентрирующееся сверло .

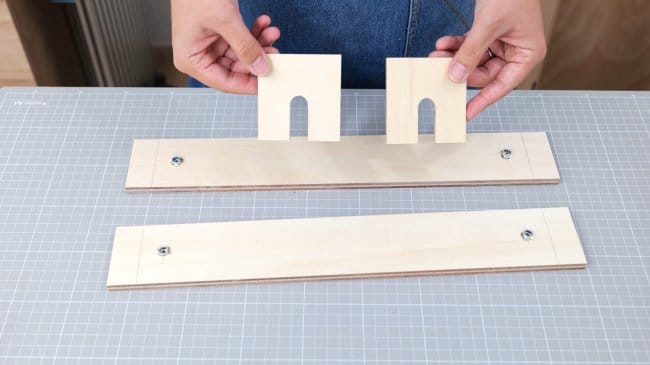

Вырезав из той же фанеры четыре прямоугольные заготовки для опор, автор склеивает по две детали между собой, наращивая толщину. Высота опор выбирается в зависимости от диаметра применяемого барабана, и толщины обрабатываемых деталей.

На верхнем крае стоек размечаются и проделываются ( сверлом Форстнера ) по два углубления для круглых неодимовых магнитов. Глубина отверстий должна быть такой, чтобы вложенный магнит был вровень с поверхностью кромки.

На свои места вклеиваются круглые неодимовые магниты . Автор использует для этого двухкомпонентный эпоксидный клей.

Вырезав длинную полосу так, чтобы она немного выступала за края платформы, и врезав в края пару гаек, автор приклеивает ее к нижней стороне наклонной платформы.

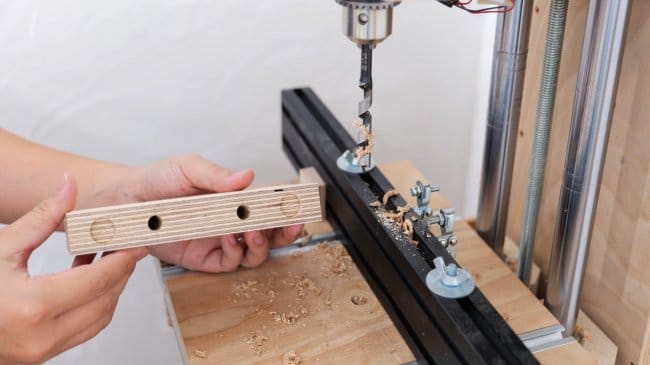

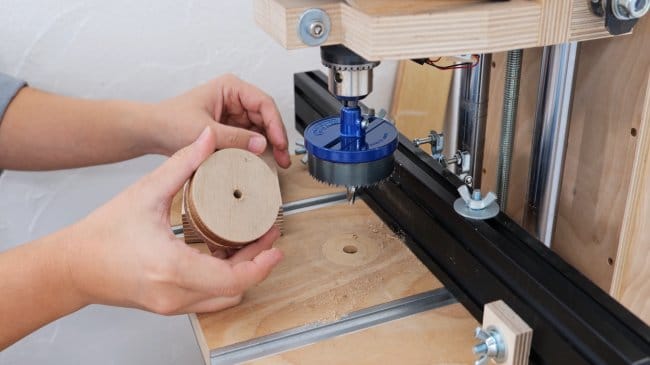

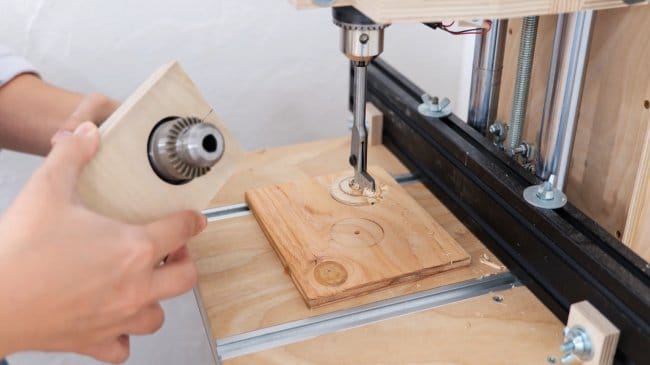

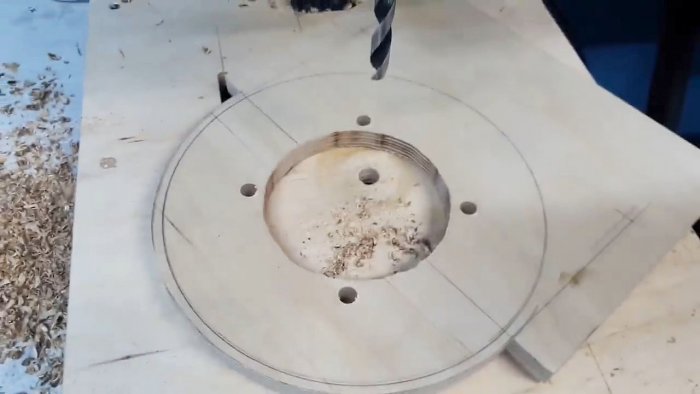

Мастер приступает к изготовлению барабана. Для начала, на сверлильном станке с коронкой подходящего диаметра, из обрезков фанеры высверливается несколько дисков. Это лучше делать из заранее склеенных, толстых кусков фанеры (насколько позволяет коронка).

Центральные отверстия в дисках рассверливаются до диаметра применяемого линейного стального вала .

Диски поочередно нанизываются на вал, приклеиваются к нему и между собой на эпоксидный клей. Весь набранный пакет из дисков стягивается струбцинами вдоль оси вала.

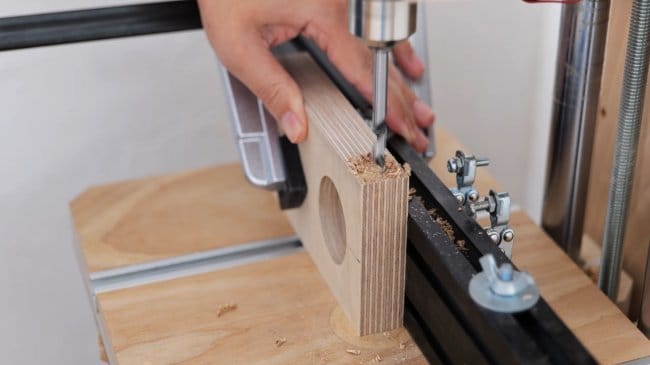

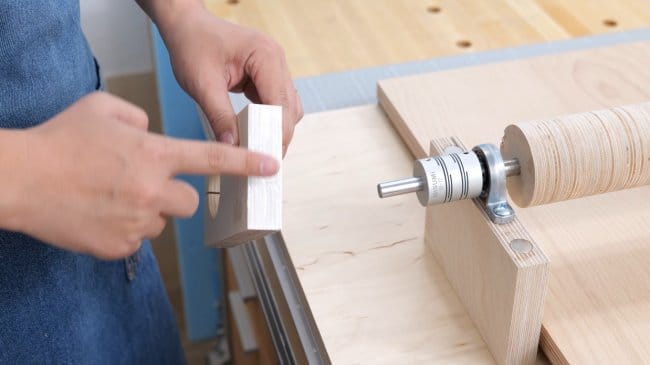

Чтобы выровнять поверхность барабана, автор сделал специальный токарный станочек на основе фрезера. Про изготовление этого устройства было подробно рассказано в недавней статье .

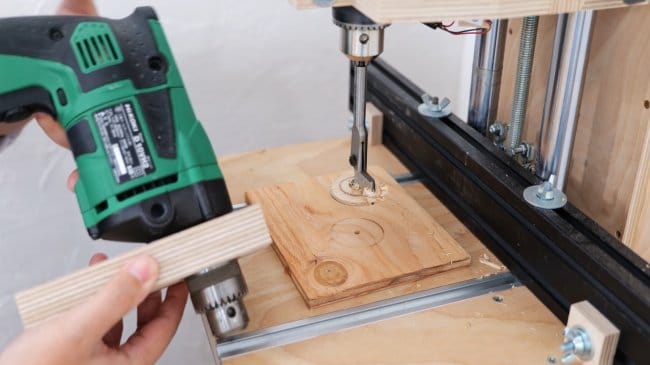

Вставив вал барабана в опорные подшипники приспособления, выполняется обработка поверхности ручным фрезером с прямой фрезой . Во время фрезеровки вал медленно вращается шуруповертом.

Для проверки качества барабана мастер замеряет в нескольких местах его диаметр с помощью цифрового штангенциркуля . Как видно, разница составляет всего несколько «соток» (58,85-58,88 мм).

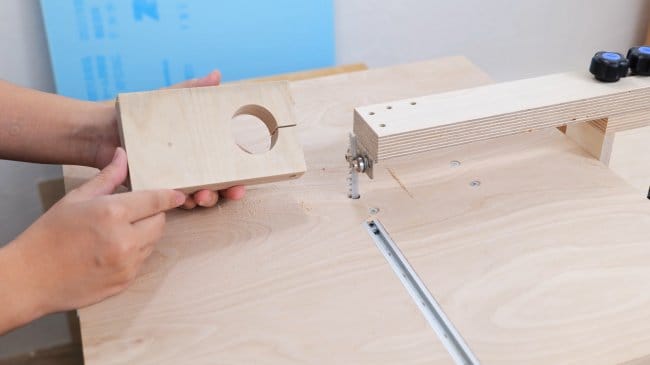

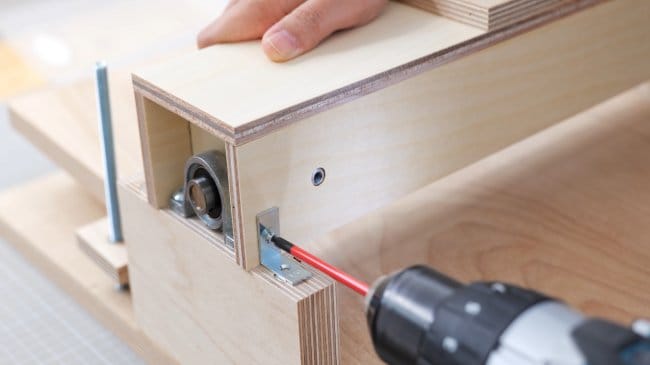

На концы вала барабана надеваются опорные подшипники , и прикручиваются винтами к опорам (в те самые врезные мебельные гайки).

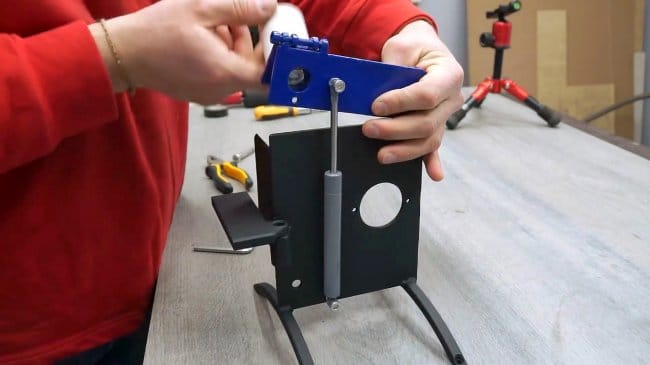

Чтобы устранить возможный перекос осей вала и дрели, и обеспечить переход от дрели к валу, мастер устанавливает на хвостовик вала вот такую гибкую переходную муфту . Она также зажимается на валу гужонами.

Следующая деталь послужит держателем для дрели. В заготовке нужно высверлить отверстие такого же диаметра, как и шейка на редукторе дрели. Автор применяет для этого весьма специфическое регулируемое перьевое сверло .

Центр отверстия должен быть расположен на той же высоте, что и ось барабана.

Основание держателя смазывается клеем, в него заправляется дрель. В патроне фиксируется ось гибкой муфты, и держатель приклеивается к основанию станка. Для жесткости дополнительно прикрепляется уголок.

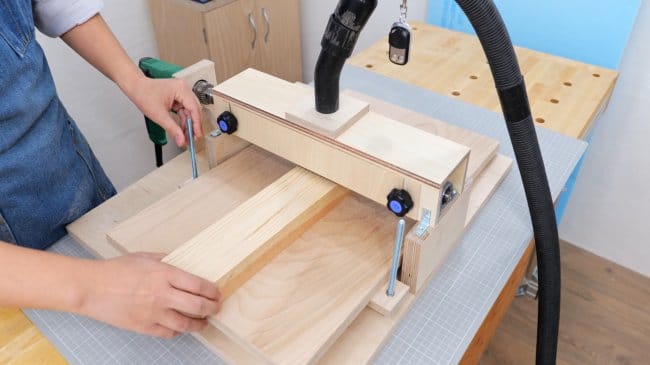

Для регулировки угла наклона платформы потребуется пара отрезков стальной шпильки.

После распиливания нужно снять фаски на концах шпилек.

Шпильки вкручиваются сквозь гайки на боковых сторонах наклонной платформы. С их помощью регулируется расстояние между платформой и барабаном.

Наклеив на ровную фанерку 400-ю наждачную бумагу, и запустив вращение барабана, мастер подкладывает дощечку под барабан, и выравнивает его поверхность.

Полоски двухстороннего скотча наклеиваются в начале и конце барабана. После этого на него наматывается абразивная лента.

После первого прохода платформа чуть приподнимается регулировочными шпильками, и заготовка пропускается еще раз.

Обработав так обе стороны детали, можно сделать контрольные замеры толщины.

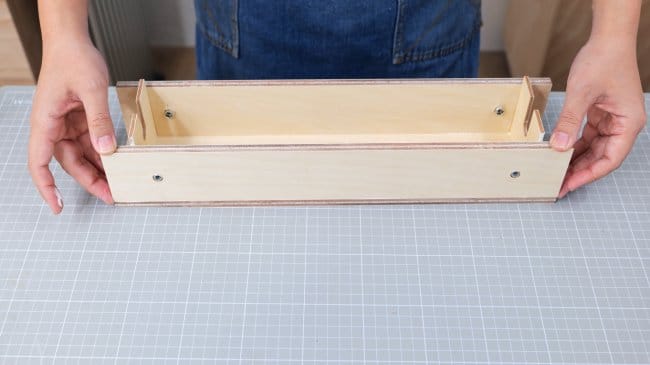

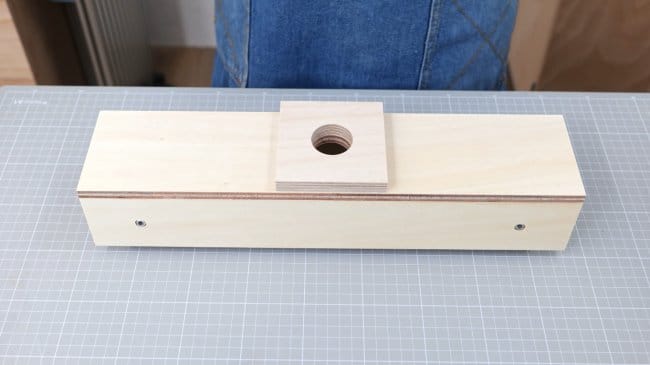

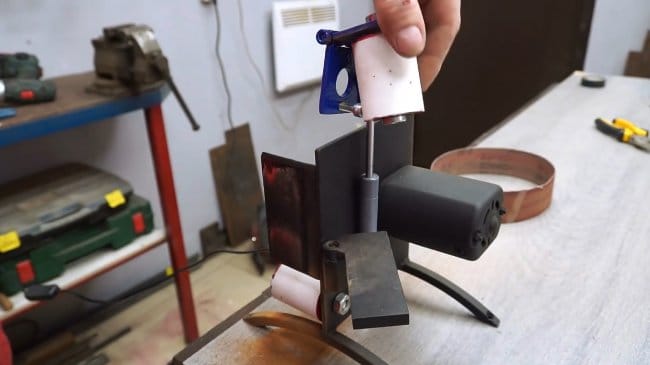

Остается соорудить защитный кожух с системой пылеудаления. Это весьма простой короб с выборками в боковых стенках под вал. Во фронтальной и тыльной стенках вкручены врезные гайки, а в крышке сделано отверстие для подключения шланга.

Удерживаться на своем месте короб будет при помощи стальных уголков. Они и будут ответными элементами для неодимовых магнитов.

Спереди и сзади кожуха, винтами с барашковой головкой , фиксируются защитные экраны. Они призваны уменьшить зазор между кожухом и деталью, что позволит вытягивать пыль эффективнее.

Вот такой, не очень сложный в изготовлении шлифовальный станочек получился у автора.

Остается присоединить шланг строительного пылесоса или систему пылеудаления, и можно приступать к работе.

Благодарю автора за простую конструкцию горизонтального барабанного шлифовального станка.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Подписывайтесь на телеграм-канал сайта, чтобы не пропустить новые статьи.

Авторское видео можно посмотреть здесь.

Процесс изготовления.

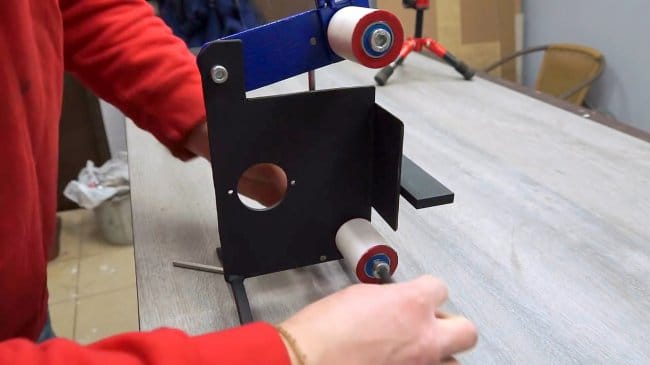

Важными элементами конструкции ленточного механизма являются ролики. В разных конструкциях шлифовальных станков их количество варьируется от двух до четырех (бывает и больше, но редко).

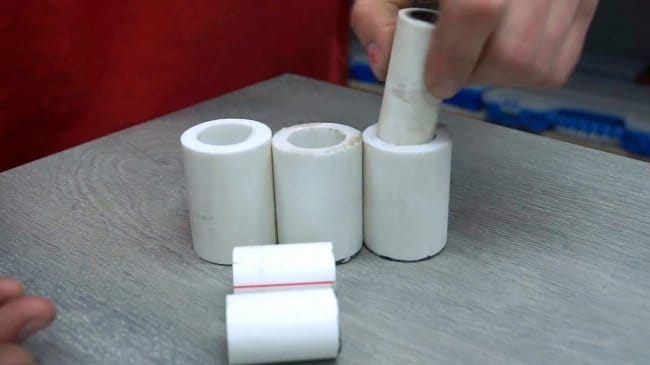

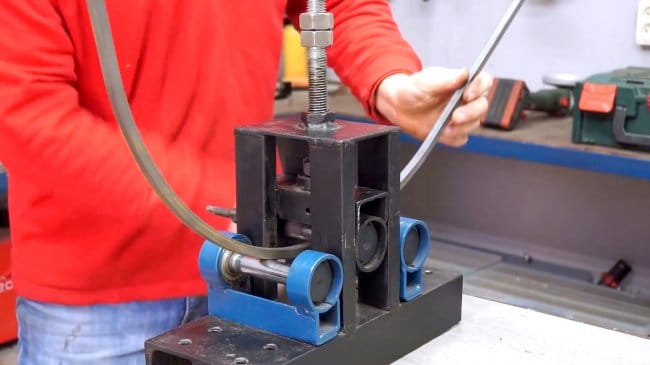

Мастер будет собирать конструкцию на трех роликах. Их можно выточить на токарном станке, либо изготовить из водопроводных пластиковых труб, что и делает автор.

Учитывая ширину ленты, вырезаются три одинаковых корпуса роликов. Также потребуются две короткие втулки из металлопластиковой трубы, и одна такой же длины, как и корпус.

Металлопластиковая труба должна быть подобрана так, чтобы она плотно заходила внутрь ПВХ трубы.

Внутрь двух ведомых роликов вклеиваются короткие втулки, а по краям сразу же запрессовываются подшипники . Втулки здесь используются для экономии — при желании в корпус можно запрессовать несколько подшипников.

В итоге получаются два ведомых и один ведущий ролик. К сожалению, мастер не привел подробных размеров, но они легко подбираются самостоятельно.

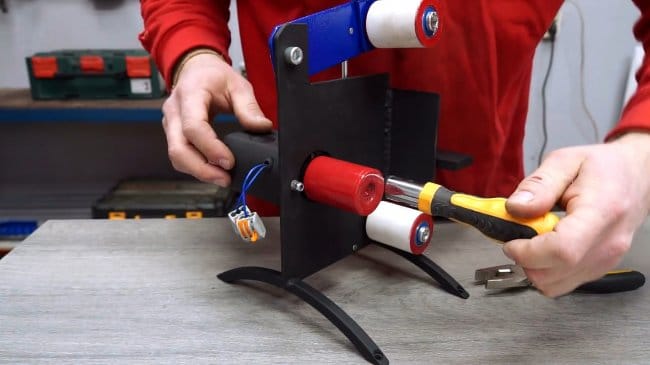

Сердцем станочка послужит вот такой 220В электродвигатель , применяемый для швейных машинок. При мощности в 200Вт, он развивает до 12.000 оборотов в минуту (именно такой двигатель приведен по ссылке, автор использует 180Вт модель, 10.000 об/мин).

На валу двигателя установлен шкив, на который и будет надеваться ведущий ролик. При желании и возможности, шкив можно заменить муфтой . Это обеспечит надежное и соосное крепление.

Винт подгоняется по длине так, чтобы в зажатом положении он не выступал за поверхность ролика.

Теперь ролик, вместе со впрессованным в него шкивом, надевается на вал, и фиксируется винтом.

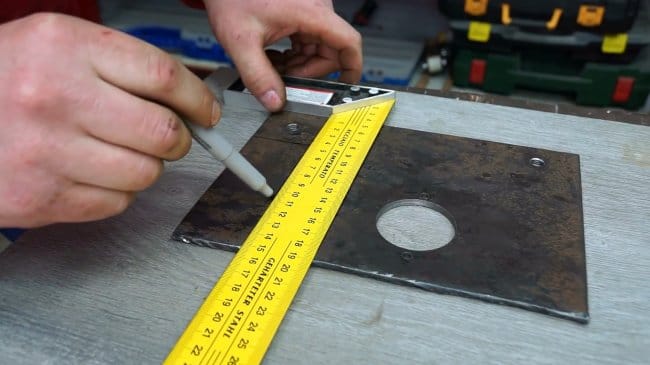

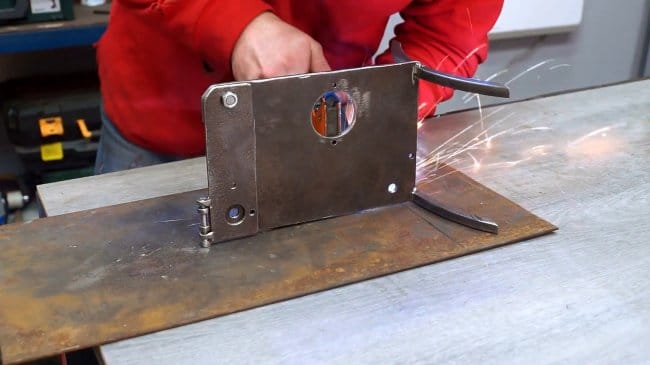

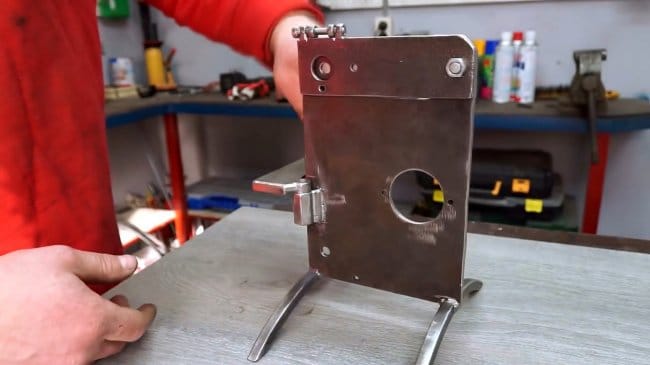

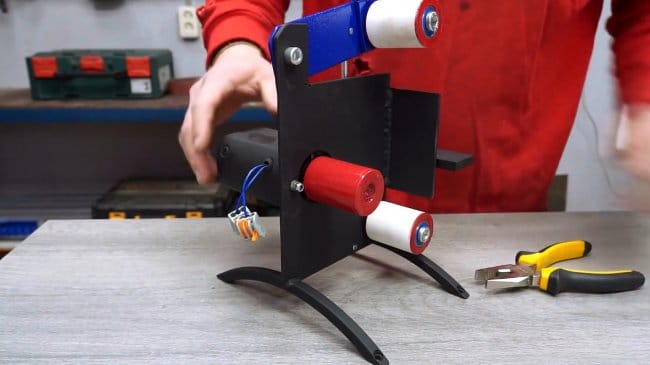

Станину мастер изготавливает из листовой стали толщиной 3+мм. Ее размеры в данном случае составляют 220×150 мм.

Вокруг роликов обводится шлифовальная лента , и натягивается ведущим роликом. В этом положении ставится отметка центра ведущего ролика.

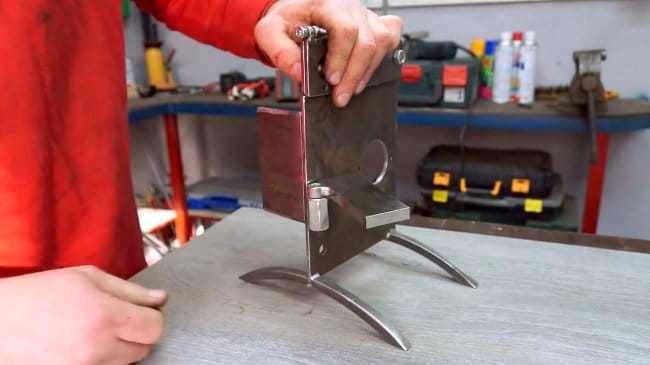

Один из ведомых роликов будет отвечать за натяжение ленты, и в отличие от остальных, должен иметь возможность смещаться относительно станины. Причем не только в вертикальной плоскости, а еще иметь регулировку наклона.

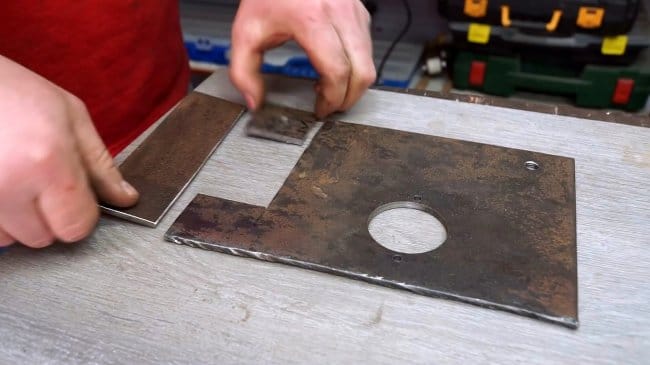

Для решения этой задачи, мастер вырезает в верхней части пластины сегмент вместе с крепежным отверстием.

Оставшаяся квадратная деталь с отверстием будет иметь два шарнирных соединения со станиной через дополнительную пластину.

Чтобы избавиться от необходимости сварочных работ, можно попробовать заменить крепление для ролика мощной дверной петлей .

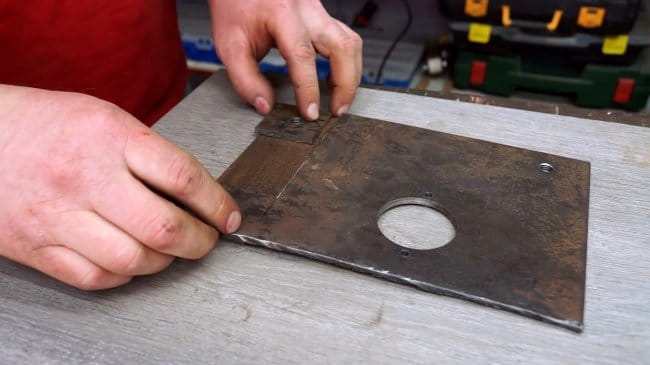

Тут автор формирует шарнир из гаек и болта.

В полученной детали и станине сверлится отверстие для соединительного болта. Он будет играть роль оси.

Между станиной и «флажком» подкладывается увеличенная шайба, и детали соединяются болтом с гайкой.

Чтобы получить возможность изменения наклона ролика (с его помощью корректируется ход ленты, чтобы она не съезжала с роликов), автор высверлил отверстие в пластине, нарезал резьбу, и вкрутил в него регулировочный винт.

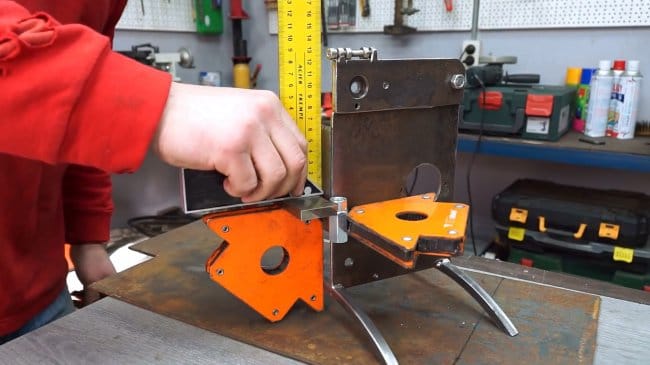

Станина вставляется в прорези, и приваривается к стойкам. Чтобы соблюсти угол в 90 градусов, автор использует магнитные уголки .

В передней части станочка нужно приварить опорную пластину, вдоль которой будет скользить шлифовальная лента.

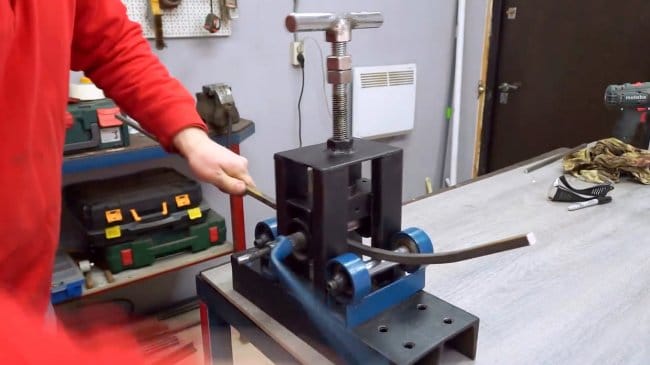

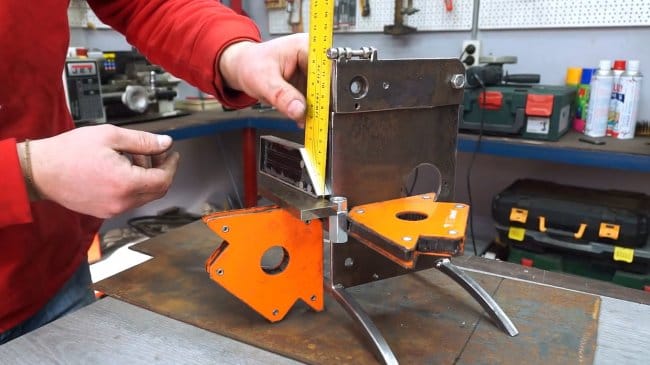

Следующий элемент — небольшой поворотный столик, его мастер вырезал из 10-мм стальной пластины, а в качестве крепления использовал удлиненную гайку и болт.

Перед привариванием гайки к станине, а головки болта к углу столика, нужно выровнять положение последнего в нескольких плоскостях.

Итак, рама станка и все его элементы готовы. Можно выполнять зачистку, обезжиривать, и наносить защитный слой аэрозольной эмали.

Затем к ним прикрепляется газовый мебельный лифт .

Как видно, при нажатии на рычажок, он плавно опускается с достаточно большим усилием.

Теперь устанавливается натяжной ролик. Болт вкручивается сквозь пластину, и дополнительно контрится гайкой.

Последним на станине закрепляется электродвигатель . В комплекте с ним идут два резиновых демпфера, при желании их также можно установить.

Перед первым включением, нужно проверить свободу вращения роликов с натянутой лентой, и подкорректировать угол наклона ролика регулировочным винтом. Точная настройка наклона выполняется после включения двигателя.

Благодарю автора за простую конструкцию ленточного гриндера.

Конечно, есть и более компактные, заводские гриндеры .

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Подписывайтесь на телеграм-канал сайта, чтобы не пропустить новые статьи.

Авторское видео можно посмотреть здесь.

Все материалы в любом производстве, помимо изготовления, требуют ещё дополнительной и финишной обработки. Яркими примерами таких обработок можно назвать шлифовку и полировку изделия. Эти два вида механического воздействия на поверхность детали, доводят её внешний вид до совершенства. Однако всем известно, чтобы выполнить эти операции руками, уйдёт много времени и сил, да и равномерность обработки может обеспечить разве что очень опытный мастер. Для облегчения такого рода работ, человек придумал себе в помощь различные приспособления и механизмы. О некоторых из них и пойдет речь дальше.

Общее назначение и виды станков

Станок предназначается для окончательной обработки деталей и заготовок из разных материалов путём воздействия на них поверхностью с абразивным или алмазным напылением. Станок, его составляющие механизмы и приспособления позволяют соблюдать точность размера и форму, а также обеспечивают создание идеальной поверхности детали или заготовки.

С помощью станка можно обработать плоские детали, поверхности снаружи и внутри, детали различной геометрической формы, шлифовать или полировать резьбу и зубья зубчатых колёс. По своим характеристикам шлифовальные станки делятся на:

- Круглошлифовальные.

- Внутришлифовальные.

- Бесцентрово-шлифовальные.

- Плоскошлифовальные.

- Специальные станки (для шлифовки резьб, зубчатых колес).

Процесс шлифования

Шлифованием называется процесс снятия верхнего слоя с поверхности обрабатываемой детали с помощью применения абразивов или алмазной крошки. Они собраны в общую массу на рабочей поверхности и скреплены связующим составом. Они образуют в итоге шлифовальный круг или ленту.

Во время работы абразивной поверхности придаётся круговое движение при помощи электрического двигателя. При соприкосновении поверхности заготовки с абразивом и происходит процесс обработки. Есть расхожее мнение, что шлифование абразивами — это обработка трением. Однако, это неверно.

Каждая абразивная частица имеет острые грани, при касании с материалом (металл, пластик, дерево, камень) работает, как режущий инструмент и снимает стружку, как скажем фреза или сверло. Если учитывать немалую скорость вращения шлифовальных кругов, а также возникновение стружки, как продукта шлифования, необходимо учитывать и возможность травмирования этой самой стружкой.

Меры безопасности во время работы

При работе на станке требуется соблюдать следующие правила техники безопасности:

-

Для защиты органов зрения все работы у станка выполнять в защитных очках или маске.

- Проверять перед началом работы абразивные круги на предмет трещин и повреждений.

- Количество оборотов двигателя не больше установленных производителем.

- Изменять положение детали и удерживающих её приспособлений в процессе работы — запрещено.

- Шлифовальные круги на всех станках должны быть оборудованы соответствующей защитой.

- На верстачных шлифовальных станках стол подачи заготовки закреплять на 1,5−3 мм от круга.

Необходимость на производстве и в быту

Сегодня в производственных цехах шлифовальные станки используются постоянно. В зависимости от масштабов производства может быть установлен как один станок, так и все его разновидности по сложности и габаритам.

Однако и в быту этому оборудованию всегда есть применение. У одних — в гараже имеется верстачный наждачный станок для обработки металла. У других — в мастерской установлены несколько разных по конструкции шлифовальных машин по дереву. У третьих — во владении стоит универсальный, комбинированный станок. Есть электроинструменты для ручной шлифовки: барабанного типа, лентошлифовального, ленточнопильного, маленькие машинки или большие станки. И все они востребованы.

На рынке представлен довольно широкий ряд всевозможного подобного оборудования от многих производителей. И цены на них достаточно приемлемы. Но это — машины общего назначения. А если человек занимается собственным делом, или у него есть хобби, то нужен станок особой специализации. Здесь цена уже вырастает в несколько раз.

По этой причине или исходя из собственных желаний многие умельцы изготавливают самоделки. В основном для обработки дерева, пластика и металла, реже для резки и шлифовки камня. И, в общем, это правильно. Ведь даже простую заточку кухонных ножей проще и быстрее сделать на станке, чем вручную используя оселок. Благо к созданию своими руками самодельного станка для дерева располагает и его совсем нехитрая конструкция.

Изготовление шлифстанка своими руками

Шлифовальный станок своими руками для дерева собрать совсем несложно. В народе его ещё называют просто — наждак.

Основным составляющим элементом является двигатель. Наверняка у многих в хозяйстве найдется старая стиральная машина. Её мотор для этой цели вполне подойдёт. Если нет, новый движок на рынке обойдётся довольно дорого, а вот на любой барахолке можно отыскать б/у в рабочем состоянии. Электродвигатель должен быть сильным от 750 Вт до 2 кВт, не скоростным от 1500 до 3000 об/мин, если трёхфазный, то всегда можно адаптировать под 220 В. Также понадобятся толстая фанера, саморезы, клей ПВА, ну и инструмент, конечно.

Задача простая: сделать жёсткий диск, на который наклеится наждачная бумага. Для этого вычерчиваем на фанере круг диаметром 150−170 мм, если фанера достаточной толщины, чтобы скрыть зажимную гайку, достаточно одной заготовки. Если нет, склеиваем две одинаковых заготовки клеем ПВА. Зажимная гайка шпинделя двигателя должна быть утоплена в диск заподлицо с его рабочей плоскостью.

Из той же фанеры 15−24 мм нужно изготовить несколько деталей:

- Станину, к которой будет крепиться двигатель.

- Стол подачи с направляющими для изменения угла наклона.

- Конструкцию дисковой защиты.

- Основание для крепления всего станка к верстаку.

Защиту для диска можно сделать в виде арки с прямыми углами или усечёнными. Она, как и стол подачи, крепится к станине. Из дополнительных приспособлений можно установить на столе подачи упор-транспортир, который позволит подавать заготовку под фиксированным, горизонтальным углом.

Отдавая дань эстетике, желательно каждую деталь перед сборкой отшлифовать. Но это по желанию, а вот со столом подачи это необходимо сделать тщательно. Гладкая поверхность обеспечит равномерное и непрерывное движение детали вдоль рабочей поверхности диска.

Плоскошлифовальный станок

Назначение этого станка открывается в самом его названии — плоскошлифовальный, то есть для шлифовки плоских поверхностей деталей и заготовок. Он может быть дисковым, барабанным (по типу рейсмуса) или ленточным. При этом его рабочая поверхность может располагаться вертикально, горизонтально или регулироваться.

Отдельные конструкции станков делают полностью регулируемыми. Но это индивидуально. Самодельные машины каждый делает под себя, чтобы удобнее было работать. Конструкции с полной регулировкой изготовить сложнее. У них регулируется прижим барабана или ленты, то есть, другими словами, существует возможность фиксированного передвижения рабочей поверхности по вертикальной оси. И подручник имеет механизм движения в двух направлениях, как каретка держателя резцов на токарном станке.

По словесному описанию трудно представить себе, как это выглядит. И тем более трудно понять, как оно работает. Но сегодня у нас есть интернет. Там можно найти ролики, где бывалые мастера делятся своим опытом, подробно объясняют и показывают, как изготовить подобное оборудование. Предоставляются подробные чертежи и схемы с точными размерами и указаниями, какой материал использовать для сборки. В общем, если есть затруднения с самостоятельным конструированием, то всегда можно просто изготовить чью-нибудь копию.

Ленточный шлифовальный станок

Этот станок придумали для обработки длинных деталей. Абразивная лента имеет в своей основе прочную матерчатую ткань, скреплённую в кольцо. Размеры существуют разные. Приводится в движение всё тем же электродвигателем с аналогичными характеристиками. Но некоторые умельцы заменяют двигатель дрелью. Хорошая дрель — универсальный по многим параметрам инструмент. Однако такая замена больше актуальна для небольшого размера настольных станков, как правило, такими пользуются моделисты.

Как собирается ленточная шлифмашина своими руками? Лента натягивается между двумя валами или барабанными роликами. Один из которых — ведущий (он крепится на шпиндель двигателя), а второй — ведомый (он обеспечивает натяжение шлифовальной ленты). Чтобы лента не соскакивала с барабанов, к их торцам крепятся шайбы-стопоры. Получается нечто вроде текстильной катушки. При незначительных перекосах износ ленты происходит быстрее, чем разрушаются края ленты, трущиеся о стопорные шайбы. Так что эта идея вполне жизнеспособна и себя оправдывает.

Также между барабанами с тыльной стороны ленты устанавливается экран-опора, который обеспечивает плотный прижим всей плоскости заготовки к поверхности ленты. Чтобы снизить силу трения, экран тщательно шлифуется. Изготовить его можно как из лёгкого металла, так и из твердых пород дерева.

Ведущий валик необходимо обрезинить или изготовить из жёсткой резины. Это обеспечит невозможность проскальзывания ленты по поверхности валика. Всю конструкцию при необходимости можно располагать по-разному: вертикально, горизонтально или под углом. К общей станине, как и на всех подобных станках, крепится подручник жёсткий, под углом 90 градусов, либо регулируемый. Расстояние между лентой и краем подручного стола не должно быть больше 3 мм. Ввиду того что разрыв ленты не способен нанести значимые телесные повреждения, защиту делают лишь для удаления продуктов шлифования.

Самодельный гриндер

Гриндер — это высокоскоростная лентошлифовальная машина или универсальный станок. Рабочие поверхности — диск и лента. Двигатель используется такой же, как и на всех станках. А высокая скорость достигается при использовании шкивов разного диаметра. Шкив большого диаметра монтируется на шпиндель двигателя и является ведущим. Малый шкив — натяжной.

На универсальном станке на шпиндель крепится ещё и диск. Можно установить и дополнительный передающий ролик, опорные крепления которого будут подпружинены. Делается это для быстрой смены абразивной ленты.

От остальных шлифовальных машин гриндер отличается скоростью обработки и универсальностью. Используя сменные ленты для разных материалов, можно быстро обрабатывать поверхности даже высоколегированной стали.

Дисковый шлифовальный станок из всего списка оборудования для мастерской имеет самую простую конструкцию. В связи с этим такой инструмент можно сделать самостоятельно, а сэкономленные деньги потратить на что-то еще. Самодельный шлифовальный станок не уступает фабричному, а его изготовление займет всего 1 день.

Основные материалы:

- электродвигатель (как вариант вполне можно взять от стиральной машинки);

- фанера 15-20 мм;

- двусторонний скотч;

- наждачная бумага;

- канализационная труба 50 мм;

- эпоксидный клей;

- столярный клей;

- саморезы.

Изготовление станка

Предлагаемая конструкция станка подогнана под устройство корпуса двигателя от насосной станции или компрессора. Главное условие – наличие в его передней части плиты крепления.

Из фанеры вырезается диск диаметром 230 мм для крепления наждачки.

Для его фиксации на валу двигателя изготовляется планшайба. Ее корпус вырезается из фанеры. Планшайба закрепляется в центр круга столярным клеем и саморезами.

После застывания эпоксидного клея диск устанавливается на вал мотора и уже на нем обтачивается наждачной бумагой под идеальный круг.

Для изготовления стойки опорного столика лист фанеры прикладывается к переднему креплению мотора, обводится по верхней окружности и вырезается.

По его бокам должны получиться плечи для фиксации П-образной столешницы. Чтобы жестко соединить стойку и столешницу нужно вырезать из фанеры и прикрепить снизу 2 косынки. Естественно везде соблюдается угол 90 градусов.

На шлифовальный диск приклеивается двухсторонний скотч. Сверху клеится наждачная бумага и обрезается по контуру. Диск ставится на место, столик собирается и станок запускается. Круг с абразивом подотрет столешницу, расширив зазор, если тот был вырезан слишком узким.

Далее нужно закрыть диск снизу, чтобы во время работы опилки не разлетались. Для этого вырезается прямоугольная вставка. Она закрепляется между косынками и столешницей.

Для защиты глаз от опилок делается кожух. Для этого вырезается полоса пластика или жести, которая просто прикручивается над диском к опоре столика.

Чтобы сделать «пылеотвод» для пылесоса, внизу станка под диском закрепляется распущенная вдоль канализационная труба. При ее разрезе нужно оставить целым раструб. В полученное из нее корытце будет падать пыль, и сразу затягиваться пылесосом. Если при установке трубы получается зазор, то его можно закрыть тонкой реечкой.

Это простой в изготовлении шлифовальный станок, который не пылит при работе и позволяет экономить на расходниках. Для него можно покупать дешевую бумагу и просто клеить ее двусторонним скотчем. Если для его изготовления использовать мощный мотор, то станок не тормозит при шлифовке, как многое фабричное оборудование.

Читайте также: