Состав механизма для выемки щебня

Обновлено: 05.05.2024

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК)

УСТРОЙСТВО ЩЕБЕНОЧНОГО ОСНОВАНИЯ ПО СПОСОБУ ПРОПИТКИ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая технологическая карта (именуемая далее по тексту ТТК) - комплексный организационно-технологический документ, разработанный на основе методов научной организации труда для выполнения технологического процесса и определяющий состав производственных операций с применением наиболее современных средств механизации и способов выполнения работ по определённо заданной технологии. ТТК предназначена для использования при разработке Проектов производства работ (ППР), Проектов организации строительства (ПОС) и другой организационно-технологической документации строительными подразделениями. ТТК является составной частью Проектов производства работ (далее по тексту - ППР) и используется в составе ППР согласно МДС 12-81.2007.

1.2. В настоящей ТТК приведены указания по организации и технологии производства работ по устройству щебеночного основания толщиной h=0,10 м по способу пропитки вязким битумом.

Определён состав производственных операций, требования к контролю качества и приемке работ, плановая трудоемкость работ, трудовые, производственные и материальные ресурсы, мероприятия по промышленной безопасности и охране труда.

1.3. Нормативной базой для разработки технологической карты являются:

- строительные нормы и правила (СНиП, СН, СП);

- заводские инструкции и технические условия (ТУ);

- нормы и расценки на строительно-монтажные работы (ГЭСН-2001 ЕНиР);

- производственные нормы расхода материалов (НПРМ);

- местные прогрессивные нормы и расценки, нормы затрат труда, нормы расхода материально-технических ресурсов.

1.4. Цель создания ТТК - дать рекомендуемую нормативными документами схему технологического процесса по устройству щебеночного основания толщиной h=0,10 м по способу пропитки вязким битумом, с целью обеспечения их высокого качества, а также:

- снижение себестоимости работ;

- сокращение продолжительности строительства;

- обеспечение безопасности выполняемых работ;

- организации ритмичной работы;

- рациональное использование трудовых ресурсов и машин;

- унификации технологических решений.

1.5. На базе ТТК разрабатываются Рабочие технологические карты (РТК) на выполнение отдельных видов работ (СНиП 3.01.01-85* "Организация строительного производства") по устройству щебеночного основания толщиной h=0,10 м по способу пропитки вязким битумом.

Конструктивные особенности их выполнения решаются в каждом конкретном случае Рабочим проектом. Состав и степень детализации материалов, разрабатываемых в РТК, устанавливаются соответствующей подрядной строительной организацией, исходя из специфики и объема выполняемых работ.

РТК рассматриваются и утверждаются в составе ППР руководителем Генеральной подрядной строительной организации.

1.6. ТТК можно привязать к конкретному объекту и условиям строительства. Этот процесс состоит в уточнении объемов работ, средств механизации, потребности в трудовых и материально-технических ресурсах.

Порядок привязки ТТК к местным условиям:

- рассмотрение материалов карты и выбор искомого варианта;

- проверка соответствия исходных данных (объемов работ, норм времени, марок и типов механизмов, применяемых строительных материалов, состава звена рабочих) принятому варианту;

- корректировка объемов работ в соответствии с избранным вариантом производства работ и конкретным проектным решением;

- пересчёт калькуляции, технико-экономических показателей, потребности в машинах, механизмах, инструментах и материально-технических ресурсах применительно к избранному варианту;

- оформление графической части с конкретной привязкой механизмов, оборудования и приспособлений в соответствии с их фактическими габаритами.

1.7. Типовая технологическая карта разработана для инженерно-технических работников (производителей работ, мастеров, бригадиров) и рабочих, выполняющих работы во II-й дорожно-климатической зоне, с целью ознакомления (обучения) их с правилами производства работ по устройству щебеночного основания толщиной h=0,10 м по способу пропитки вязким битумом, с применением наиболее современных средств механизации, прогрессивных конструкций и способов выполнения работ.

Технологическая карта разработана на следующие объёмы работ:

- площадь щебеночного основания

- S=5040 м.

II. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Технологическая карта разработана на комплекс работ по устройству щебеночного основания толщиной h=0,10 м по способу пропитки вязким битумом.

2.2. Работы по устройству щебеночного основания толщиной h=0,10 м по способу пропитки вязким битумом, выполняются механизированным отрядом в одну смену, продолжительность рабочего времени в течение смены составляет:

2.3. В состав работ, последовательно выполняемых при устройстве щебеночного основания толщиной h=0,10 м по способу пропитки вязким битумом, входят следующие технологические операции:

- геодезическая разбивка слоя основания;

- подготовка поверхности подстилающего слоя основания;

- погрузка и транспортировка щебня автосамосвалами;

- разравнивание щебня слоем расчетной толщины по готовому подстилающему слою;

- увлажнение щебня (в случае необходимости);

- уплотнение слоя щебня;

- розлив битума по поверхности слоя;

- распределение расклинивающей фракции щебня;

- уплотнение расклинивающей фракции щебня.

2.4. При устройстве щебеночного основания применяются следующие строительные материалы: гранитный щебень фракции 10-20 и 5-10 мм, М 600 отвечающий требованиям ГОСТ 8267-93; вода техническая по ГОСТ 2874-73; битум строительный нефтяной БН-90/130 отвечающий требованиям ГОСТ 22245-90.

2.5. Технологической картой предусмотрено выполнение работ комплексным механизированным звеном в составе: автомобиль-самосвал КамАЗ-55111 (грузоподъемность Q=13,0 т); грунтовый виброкаток ДУ-85 (Р=13,0 т, В=2,0 м, глубина уплотнения h=500 мм до К=0,95); гладковальцовый виброкаток ДУ-47Б (Р=8,5 т, В=1,4 м); фронтальный колесный погрузчик Volvo L45В (объем ковша с зубьями g=1,5 м); автогрейдер ДЗ-180А (=3,74 м, h=0,63 м); автогудронатор ДС-39Б (объем цистерны V=4000 л); прицепной щебнераспределитель DRG-2/PR (габариты 2900х3230х1980 мм, вес Р=1700 кг, объем бункера V=3,0 м, ширина полосы распределения В=3,0 м).

Рис.1. Колесный погрузчик Volvo L45В

А - полная длина 6000 мм; L - max высота подъема 4690 мм; Т - глубина выемки 200 мм; Н - высота выгрузки ковша, 45° 2810 мм; М - вылет ковша на max высоте 830 мм; N - вылет ковша 1650 мм; В - 5030 мм; С - 2450 мм; D - 410 мм; F - 2930 мм; J - 3395 мм; К - 3650 мм

Рис.2. Автосамосвал КамАЗ-55111

Рис.3. Автогрейдер ДЗ-180А

Рис.4. Поливомоечная машина ПМ-3У

Рис.5. Автогудронатор ДС-39Б

Рис.6. Каток ДУ-47Б

Рис.7. Грунтовый виброкаток ДУ-85

Рис.8. Щебнераспределитель DRG-2/PR

2.6. Работы по устройству щебеночного основания толщиной h=0,10 м по способу пропитки вязким битумом следует выполнять, руководствуясь требованиями следующих нормативных документов:

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК)

Устройство щебеночного основания и покрытий

Общие положения

1. Контроль качества и приемку работ по устройству щебеночных, гравийных, шлаковых оснований и покрытий автомобильных дорог и мостовых необходимо производить в соответствии с требованиями СНиП 3.06.03-85.

2. До начала устройства указанных оснований и покрытий должно быть подготовлено земляное полотно и дренаж.

3. В ходе устройства оснований и покрытий в состав контролируемых операций входят:

- завоз и послойное распределение применяемых материалов;

- предварительное уплотнение, профилирование и окончательное уплотнение.

4. При завозе и распределении материалов следует учитывать запас на усадку при уплотнении:

- для песчано-гравийных (щебеночных) смесей оптимального зернового состава и щебня фракций 40-70 и 70-120 мм марки по прочности 800 и более - 25-30%;

- для щебня марок по прочности 300-600 и шлака - 30-50%.

5. Наименьшая толщина распределяемого слоя должна в 1,5 раза превышать размер наиболее крупных частиц и быть не менее 10 см - при укладке на прочное основание и не менее 15 см - при укладке на песок. Максимальная толщина слоя не должна превышать значений, указанных в таблице 1.

Максимальная толщина уплотняемого слоя, см, при применении катков

с гладкими вальцами массой 10 т и более

решетчатых и на пневматических шинах массой 15 т и более

вибрационных и комбинированных массой, т

1. Трудноуплотняемый (из изверженных и метаморфических пород марки по прочности 1000 и более, гравий прочный, хорошо окатанный, шлаки остеклованной структуры)

2. Легкоуплотняемый (из изверженных и метаморфических пород марки по прочности менее 1000, осадочные, гравий неокатанный, шлаки с пористой структурой)

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Типовая технологическая карта разработана на устройство щебеночных оснований и покрытий.

СТРОИТЕЛЬСТВО ПОКРЫТИЙ ПЕРЕХОДНОГО ТИПА

Покрытия названы переходными потому, что по мере роста интенсивности движения они служат основанием для покрытий усовершенствованных типов. Последние являются экономичными уже при интенсивности движения более 200 авт./сут.

К недостаткам покрытий переходного типа относят сильную пылимость в сухое время года, отсутствие ровности, особенно у булыжных мостовых, и быструю потерю первоначальной ровности.

Неэкономичность покрытий переходного типа объясняется их сравнительно быстрым износом, требующим частых и дорогостоящих ремонтных работ, а также высокой стоимостью автомобильных перевозок.

При строительстве переходных покрытий применяют в основном минеральные материалы с грунтовыми вяжущими: минеральные зерна удерживаются между собой пылевато-глинистыми частицами, при увлажнении приобретающими вяжущие свойства. К переходному типу относят также покрытия из грунтов и малопрочных минеральных материалов, обработанных органическими вяжущими. Такие покрытия меньше пылят, но обладают меньшей прочностью и общими для всех покрытий данной группы недостатками. К покрытиям переходного типа относят также гравийные и щебеночные покрытия, булыжные мостовые.

Особенности подготовки земляного полотна для дорожных одежд с покрытиями переходного типа

Для дорожных одежд с покрытиями переходного типа земляное полотно отсыпают за год до строительства дорожной одежды, чтобы оно доуплотнялось под воздействием автомобилей и атмосферных осадков. Земляное полотно устраивают главным образом корытного профиля.

Корытный профиль создают двумя способами. В первом (рис.1) земляное полотно отсыпают до уровня, соответствующего низу дорожной одежды, т.е. до поверхности, на которой будет расположено основание.

Рис.1. Земляное полотно, подготовленное для дорожной одежды с дополнительным слоем основания на всю ширину земляного полотна:

B - ширина дорожного полотна, B - ширина земляного полотна, L - ширина проезжей части, а - ширина обочины, i - уклоны

При втором способе земляное полотно возводят до отметки H, показанной на рис.2. При первом способе земляное полотно будет с присыпными обочинами. Одновременно с отсыпкой земляного полотна в этот же год отсыпают обочины из грунта привозного или надвигаемого из дорожных резервов бульдозерами. Грунт отсыпают и уплотняют послойно, чтобы образовать корыто требуемой глубины для размещения дорожной одежды (рис.3).

Рис.2. Земляное полотно при полукорытном профиле:

B - ширина дорожного полотна, B - ширина земляного полотна, L - ширина проезжей части, а - ширина обочины, i - уклоны

Рис.3. Земляное полотно с присыпными обочинами

При возведении земляного полотна с присыпными обочинами за год до строительства дорожной одежды в корыте может скапливаться вода, переувлажняющая земляное полотно. Во избежание этого в обочинах и в пониженных местах продольного профиля устраивают прорези для выпуска воды из корыта. Чтобы избежать переувлажнения земляного полотна водой из корыта, обочины присыпают непосредственно перед строительством дорожной одежды. В этом случае подсыпку производят из привозного грунта или грейдер-элеваторами из придорожных резервов. При втором способе земляное полотно называют полукорытного профиля.

Корыто в земляном полотне вырезают преимущественно автогрейдерами, которые двигаются по круговой схеме, срезая и перемещая грунт в стороны обочин.

Покрытия гравийные и другие из аналогичных мелкозернистых материалов (шлак, ракушка и т.д.) на дорогах V категории строят серповидного типа на земляном полотне (рис.4, а), возведенном с двускатным профилем с уклонами 40-60+ , а иногда полукорытного профиля при необходимости утолщения покрытия по ширине проезжей части (рис.4, б).

Рис.4. Поперечный профиль дороги V категории с покрытием серповидного типа

При необходимости иметь корыто глубже 0,3-0,4 м в несвязном грунте, стенки его делают с откосами крутизной 1:1, а грунт для последующей засыпки пазухи хранят на обочине вдоль корыта или сдвигают за бровку на откос.

Указания по устройству работ по уплотнению грунта

Основные факторы, влияющие на условия и качество уплотнения - влажность грунта (сухой материал уплотняется слоями меньшей толщины) и тип уплотняющей машины (механизма). Соответственно, выбор уплотняющих машин зависит от вида и влажности грунта, потребного уплотнения, необходимой толщины уплотняемого слоя, производительности и маневренности машин. Чем больше величина уплотнения, тяжелее грунт и ниже его влажность по сравнению с оптимальной, тем мощнее и тяжелее требуются машины и число их проходов по одному следу. Имеет значение продолжительность нахождения грунта в соприкосновении с уплотняющей машиной. Ряд весьма эффективных уплотняющих машин (тяжелые самоходные катки и механические трамбовки) требуют предварительного уплотнения легкими машинами.

Для оперативного контроля можно на месте работы установить "предел прочности" грунта при уплотнении его укаткой, характеризующий условия перехода грунта из стадии уплотнения в стадию выпирания из-под рабочего органа машины.

Для уплотнения грунтов при возведении насыпей применяют тяжелые катки (прицепные или самоходные), кулачковые, решетчатые и ребристые катки, катки на пневматических шинах, механические трамбовки (электрические или пневматические), трамбующие плиты, трамбовочные и виброуплотняющие машины, машины виброударного действия.

Уплотнение грунта на насыпи ведут в той же последовательности, что и его отсыпку. Грунт уплотняют путем последовательных круговых проходок катка по всей площади насыпи, причем каждая последующая проходка должна перекрывать предыдущую на 0,2. 0,3 м. После завершения цикла укатки грунта на всей насыпи, в такой же последовательности выполняют укатку и в последующих циклах.

Катки гладкие и с ребристыми вальцами уплотняют грунт на глубину до 10 см. Кулачковые катки применяют для уплотнения суглинистых и глинистых грунтов на глубину до 30 см, в песчаных грунтах уплотнение захватывает грунт на глубину 35. 50 см. Масса таких катков различна - от 5 до 30 т.

На рис.5 показана схема катка статического действия с пневматическими шинами и рабочим органом с гладкими (рис.5, а) и кулачковыми (рис.5, б) вальцами.

Рис.5. Катки для уплотнения грунта:

а - гладкий каток; б - кулачковый каток; в - тандемный шарнирно-сочлененный каток

Главный параметр грунтоуплотняющих машин - масса вместе с балластом. Основные технологические параметры: ширина полосы уплотнения, толщина уплотняемого слоя. Катки на пневматических шинах выпускают массой вместе с балластом от 10 до 100 т. Самоходные вибрационные катки имеют массу до 8 т. Катками с гладкими вальцами на пневмоколесном ходу можно уплотнять грунты слоями по 0,4 м. Число проходов катков по одному месту при уплотнении связных грунтов колеблется от 8 до 12.

При наличии воды для песчаных грунтов иногда применяют уплотнение избыточным увлажнением. Вода при этом подводится снизу уплотняемых слоев (путем подтапливания).

Гладкие катки, хотя и малопроизводительны, наиболее пригодны для связных и малосвязных грунтов. Недостатки их в том, что они могут уплотнять тонкие слои (не более 0,2 м), требуют сравнительно большого числа проходов на малых скоростях и большого фронта работ. Все это создает значительные затруднения при организации скоростного строительства земляного полотна и препятствует полноценному уплотнению насыпей.

Кулачковые катки предназначают в основном для связных и мало связных грунтов. Обладая одинаковой с гладкими катками массой, они дают почти вдвое большую глубину уплотнения и требуют меньшего числа проходов. Кулачковые катки эффективнее работают в рыхлых и комковатых грунтах и совершенно непригодны в переувлажненных. Прицепные катки обычно работают по несколько штук с одним тягачом. Особенность работы кулачковых катков в том, что они уплотняют грунт ниже уровня заглубления кулачков. Барабаны катков - полые, для загрузки их балластом. Эффективность укатки кулачковыми катками увеличивается при использовании их совместно с катками на пневматических шинах. Сначала укатку проводят кулачковые катки, а придание требуемой плотности верхнего слоя достигают укаткой катками на пневматических шинах.

Катки на пневматических шинах могут уплотнять связные и несвязные грунты (рис.6). Данные катки значительно эффективнее гладких жестких катков за счет снижения числа проходов. Самоходные катки на пневматических шинах применяют в основном для уплотнения оснований и покрытий.

Рис.6. Схема работы прицепного катка на пневматических шинах при уплотнении насыпи:

L - длина захватки, 1-10 - последовательность проходок

Трамбующие плиты применяют в качестве навесного оборудования на кранах или экскаваторах (рис.7). Они являются одним из наиболее эффективных средств уплотнения насыпей на глубину 0,6-1,5 м, пригодны для работы в связных и несвязных грунтах. Площадь плит 0,6-1,5 м, масса 1,5-2,5 т. Высота падения плиты - 1-2 м.

Рис.7. Схема работы тяжелой трамбовки при уплотнении грунтов

Для уплотнения слабо водостойких мелкозернистых или гравелистых грунтов, в том числе, суглинистых и глинистых гравийно-песчаных смесей, смесей с органическими примесями, содержание воды очень важно, особенно при виброуплотнении. Такие грунты могут уплотнять машины любых типов. Если содержание воды меньше оптимального, предпочтительнее использовать пневмо- и виброкатки.

Скальные и обломочные грунты уплотняют как пневмо-, так и виброкатками при толщине слоя от 30 до 80 см. Если размер камней превышает 80 мм, толщина слоя для виброкатков снижается до 30-40 см.

Чистые гравийно-песчаные смеси с зернами менее 50 мм, уплотняемые виброкатками и катками на пневматических шинах водоустойчивы, в связи с чем степень уплотнения этих смесей может быть меньше, чем у других материалов. Кулачковые катки не применяют для уплотнения чистых песков. Для уплотнения сыпучих грунтов (пески, супесь) можно применять вибрационные машины. При вибрировании возникают перемещения частиц грунта вследствие колебательных движений, сообщаемых вибратором. Повышение плотности грунта достигается тем, что частицы грунта перемещаются, занимая более устойчивое положение.

Пневматические и электрические трамбовки могут быть легкие 0,1-0,2 т и тяжелые - 0,5-1,5 т и уплотняющие на глубину соответственно 20-30 см и 40-90 см.

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК)

ВЫРЕЗАНИЕ КОРЫТА ПОД ДОРОЖНУЮ ОДЕЖДУ В НАСЫПИ ЗЕМЛЯНОГО ПОЛОТНА

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая технологическая карта (именуемая далее по тексту ТТК) - комплексный организационно-технологический документ, разработанный на основе методов научной организации труда предназначенный для использования при разработке Проектов производства работ (ППР), Проектов организации строительства (ПОС) и другой организационно-технологической документации в строительстве.

ТТК может использоваться для правильной организации труда на строительном объекте, определения состава производственных операций, наиболее современных средств механизации и способов выполнения работ по конкретно заданной технологии.

ТТК является составной частью Проектов производства работ (далее по тексту - ППР) и используется в составе ППР согласно МДС 12-81.2007.

1.2. В настоящей ТТК приведены указания по организации и технологии производства дорожно-строительных работ по вырезанию корыта под дорожную одежду в насыпи земляного полотна.

Определён состав производственных операций, разработаны требования к контролю качества и приёмке работ, рассчитаны плановая трудоёмкость работ, потребность в трудовых, производственных и материальных ресурсах, описаны мероприятия по промышленной безопасности и охране труда.

1.3. Нормативной базой для разработки технологической карты являются:

- строительные нормы и правила (СНиП, СН, СП);

- заводские инструкции и технические условия (ТУ);

- нормы и расценки на строительно-монтажные работы (ГЭСН-2001 ЕНиР);

- производственные нормы расхода материалов (НПРМ);

- местные прогрессивные нормы и расценки, нормы затрат труда, нормы расхода материально-технических ресурсов.

1.4. Цель создания ТТК - дать рекомендуемую нормативными документами схему технологического процесса дорожно-строительных работ по вырезанию корыта под дорожную одежду в насыпи земляного полотна, для обеспечения их высокого качества, а также:

- снижение себестоимости работ;

- сокращение сроков строительства;

- обеспечение безопасности выполняемых работ;

- организации ритмичной работы;

- рациональное использование трудовых ресурсов и машин;

- унификации технологических решений.

1.5. На базе ТТК в составе ППР (как обязательные составляющие Проекта производства работ) разрабатываются Рабочие технологические карты (РТК) на выполнение отдельных видов работ (СНиП 3.01.01-85* "Организация строительного производства") по вырезанию корыта под дорожную одежду в насыпи земляного полотна.

Конструктивные особенности их выполнения решаются в каждом конкретном случае Рабочим проектом. Состав и степень детализации материалов, разрабатываемых в РТК, устанавливаются соответствующей подрядной строительной организацией, исходя из специфики и объема выполняемых работ.

РТК рассматриваются и утверждаются в составе ППР руководителем Генеральной подрядной строительной организации.

1.6. ТТК можно привязать к конкретному объекту и условиям строительства. Этот процесс состоит в уточнении объемов работ, средств механизации, потребности в трудовых и материально-технических ресурсах.

Порядок привязки ТТК к местным условиям:

- рассмотрение материалов карты и выбор искомого варианта;

- проверка соответствия исходных данных (объемов работ, норм времени, марок и типов механизмов, применяемых строительных материалов, состава звена рабочих) принятому варианту;

- корректировка объемов работ в соответствии с избранным вариантом производства работ и конкретным проектным решением;

- пересчёт калькуляции, технико-экономических показателей, потребности в машинах, механизмах, инструментах и материально-технических ресурсах применительно к избранному варианту;

- оформление графической части с конкретной привязкой механизмов, оборудования и приспособлений в соответствии с их фактическими габаритами.

1.7. Типовая технологическая карта разработана для нового строительства и предназначена для инженерно-технических работников (производителей работ, мастеров, бригадиров) и рабочих на дорожно-строительных работах, выполняющих работы во II-й дорожно-климатической зоне, с целью ознакомления (обучения) их с правилами производства дорожно-строительных работ по вырезанию корыта под дорожную одежду в насыпи земляного полотна, с применением наиболее прогрессивных и рациональных решений по организации, технологии и механизации дорожно-строительных работ.

Технологическую карту следует применять на следующие объёмы работ:

- ширина корыта - =8,0 м;

- глубина корыта - =0,50 м;

- длина корыта - =100 м.

Рис.1. Схема корыта под дорожную одежду в земляном полотне

II. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Технологическая карта разработана на комплекс дорожно-строительных работ по вырезанию корыта под дорожную одежду в насыпи земляного полотна.

2.2. Дорожно-строительные работы по вырезанию корыта под дорожную одежду в насыпи земляного полотна, выполняются в одну смену, продолжительность чистого рабочего времени в течение 10-часовой смены составляет:

2.3. В состав дорожно-строительных работ, последовательно выполняемых при вырезании корыта под дорожную одежду в насыпи земляного полотна, входят следующие производственные операции:

- геодезическая разбивка корыта на местности;

- вырезание корыта бульдозером;

- погрузка грунта фронтальным погрузчиком на автомобили-самосвалы;

- уплотнение дна корыта самоходным виброкатком;

- планировка дна корыта автогрейдером.

2.4. Технологической картой предусмотрено выполнение работ комплексной, механизированной бригадой, имеющий в своем составе следующие машины и механизмы: бульдозер Б170М1.03ВР (=19,44 т; =180 л.с., =4,28 м; =1,31 м; рабочие скорости =2,58 км/ч; =3,57 км/ч; =5,20 км/ч); каток самоходный, грунтовый, вибрационный ДУ-85 (=13,0 т, =1600 мм, =2000 мм, от 150 до 700 мм, =148 л.с., 6,0 км/час; 8,0 км/час); средний автогрейдер ДЗ-180А (размеры отвалов , мм: грейдерный 3740620 мм, бульдозерный 2475840 мм, =13,5 т, рабочие скорости =1,90 км/час; =3,50 км/час; =6,40 км/час; =11,70 км/час); автомобиль-самосвал КамАЗ-55111 (=13,0 т, =6,6 м); колесный, фронтальный погрузчик Volvo L45В (=8,33 т; =1,5 м).

Рис.2. Бульдозер Б170М1.03ВР

Рис.3. Автосамосвал КамАЗ-55111

Рис.4. Колесный погрузчик Volvo L45В

А - полная длина 6000 мм; L - max. высота подъема 4690 мм; Т - глубина выемки 200 мм; Н - высота выгрузки ковша, 45° 2810 мм; М - вылет ковша на max. высоте 830 мм; N - вылет ковша 1650 мм; В - 5030 мм; С - 2450 мм; D - 410 мм; F - 2930 мм; J - 3395 мм; К - 3650 мм.

Рис.5. Грунтовый виброкаток ДУ-85

Рис.6. Автогрейдер ДЗ-180А

2.5. Корыто вырезают в насыпи земляного полотна отсыпанной из карьерного грунта суглинки легкие, N 35, классификация грунта принята по Таблице 1-1, Технической части ГЭСН-2001-01, Сборник N 1, Земляные работы (грунт III категории с расчётной плотностью в естественном залегании =1750 кг/м, 1,0 м/сутки).

2.6. При проектировании технологии дорожно-строительных работ по вырезанию корыта под дорожную одежду в насыпи земляного полотна были использованы следующие нормативные документы, отражающие достигнутый технический уровень строительного производства:

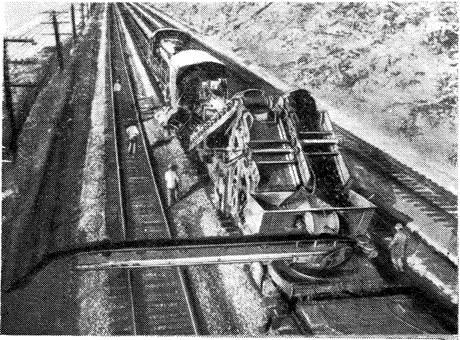

Для очистки щебня на наших железных дорогах применяют щебнеочистительные машины: ЩОМ-Д, ЩОМ-ЗУ и БМ (для работы без рельсо-шпальной решетки).

Щебнеочистительная машина ЩОМ-Д (рис. 101) (конструкции инж. А. М. Драгавцева) очищает щебень при поднятой путевой решетке. Машина смонтирована на базе электробалластера. Высокая производительность машины ЩОМ-Д (2 000 м 3 /ч) достигнута применением инерционного грохота. Она превышает в 5—8 раз производительность лучших зарубежных машин.

Основным рабочим органом инерционного грохота машины ЩОМ-Д (рис. 102) является решетчатая металлическая лента 4, проходящая под поднятой рельсо-шпальной решеткой и охватывающая в поперечном сечении всю машину. Под шпалами решетчатая лента перемещается по ножу 1. При движении нож врезается в балласт и последний попадает на решетчатую ленту,движущуюся поперек пути со скоростью 10—12 м/сек. Под действием сил инерции отдельные щебенки ударяются одна о другую, в результате чего происходит отделение грязи. Затем щебень и частицы грязи приобретают скорость ленты и, двигаясь вместе с ней, поднимаются вверх по окружности, образуемой роликовой батареей 5.

Щебень прижимается к ленте центробежной силой, но уже в начале подъема частицы, размер которых меньше ячеек сетки (25 X X 25 мм>, центробежной силой выбрасываются в сторону, и на сетке остается чистый щебень.

Рис. 101. Очистка щебня машиной конструкции А. М. Драгавцева

Пройдя роликовую батарею 5, лента 4 (см. рис. 102) огибает отклоняющий барабан 14, резко меняя свое направление. Чистый щебень силой инерции отрывается от ленты, перемещаясь по касательной к окружности, ударяется в отбойный щиток 19 и падает на наклонную плоскость 20, ссыпаясь обратно в путь сзади подрезного ножа. Под рельсо-шпальной решеткой щебень разравнивается планировщиками 15.

Решетчатая лента приводится в движение двумя приводными барабанами 5, вращаемыми двумя электродвигателями И через редукторы 10 и муфты 9.

Подрезной нож удерживается в рабочем положении несущей рамой 5, которая рычагами 13 шарнирно прикрепляется к подвижной части подъемной рамы 7, перемещающейся по направляющим 18. Перемещение по вертикали несущих рам относительно подъемной при зарядке и разрядке машины осуществляется гидравлическими цилиндрами 12, снабженными стопорами 16. На нижней части рам 5 размещены роликовые батареи 3 и крылья 2, увеличивающие ширину захвата балласта и ограждающие батареи от попадания на них щебня.

До прихода машины ЩОМ-Д на месте ее работ под четырьмя шпалами выбирают балласт на глубину 25—30 см, а под шпалы подкладывают деревянные бруски, позволяющие пропускать по месту работ поезда с ограниченной скоростью. После прихода машины на подготовленное место консольным краном, установленным на палубе машины, разгружают нож с частью решетчатой ленты, расположенной на нем. Далее выполняют зарядку машины. Подняв электромагнитами рельсо-шпальную решетку на 25—30 см, выбрасывают ранее уложенные бруски и при помощи лебедок 6 затягивают нож с лентой под рельсо-шпальную решетку. Затем опускают несущие рамы 5, соединяют их с подрезным ножом и раздвигают домкратом 21. Отрезок решетчатой ленты, лежащей на ноже, соединяют с остальной ее частью. Лента натягивается при помощи отклоняющих барабанов 14. Далее включают электродвигатели 11, вращающие решетчатую ленту, затем начинает двигаться сама машина.

Глубина очищаемого слоя балласта регулируется электродомкратами, перемещающими по вертикали подъемную раму 7 со всеми механизмами щебнеочистительного устройства относительно фермы 17 машины. Для предотвращения попадания на сетку случайно оторвавшейся шпалы на ноже вдоль пути установлены дуги. По окончании работ выполняют разрядку машины в порядке, обратном описанному.

Кроме очистки щебня, машиной ЩОМ-Д можно вырезать песчаный балласт.

Электродвигатели переменного тока машины ЩОМ-Д получают энергию от электростанции У-12 мощностью 100 кВт, напряжением 400 в; электродвигатели постоянного тока, приводящие в движение решетчатую ленту, получают питание от одной специально переоборудованной секции тепловоза ТЭ2. Вторая секция тепловоза обеспечивает перемещение машины.

Машина ЩОМ-Д при очистке балластного слоя на глубину 25 см под шпалой высвобождает около 400 чел.-дней на 1 км пути.

К недостаткам машины можно отнести следующее:

а) погрузка в подвижной состав отходов при очистке щебня невозможна, это затрудняет применение машины на станциях и в выемках;

б) машина не может работать в пределах пассажирских платформ, поэтому в таких местах приходится предварительно сдвигать путь в сторону или очищать балласт вручную;

в) при большом загрязнении балластного слоя очистка его на полную толщину затруднена.

Щебнеочистительная машина ЩОМ-ЗУ (рис. 103) очищает щебень на полную толщину слоя без подъема путевой решетки. Машина оборудована двумя выгребными устройствами, каждое из которых заводится под путевую решетку со стороны пути.

Рабочим органом выгребного устройства является замкнутая двухшарнирная цепь с лопатками, оснащенная зубьями. Цепь размещена в U-образно изогнутой раме 11 (рис. 104) и приводится в движение электродвигателем 10. Щебень, выгребаемый из-под рельсо-шпальной решетки, подается выгребным устройством на центробежный грохот 4.

Очищенный щебень направляется в бункер 6, откуда он высыпается в путь за выгребным устройством. Козырьки 9 предохраняют рельсы от попадания на них щебня.

Рис. 103. Общий вид машины ЩОМ-ЗУ

Рис. 104. Схема щебнеочистительной машины ЩОМ-ЗУ:

1 —поворотный транспортер; 2 — шарнирная опора поворотного транспортера; 3 — механизм поворота транспортера; 4 — центробежный грохот; 5 —выгребное устройство; 6 — бункер; 7 — дозатор; 8 — ферма машины; 9 — козырек; 10 — электродвигатель механизма выгребного устройства; 11 — несущая рама; 1 — рабочее и 11 — транспортное положения выгребного устройства

Загрязнители щебня, выносимые через решетчатую ленту центробежного грохота, попадают на продольный транспорт, который поднимает их на поворотный транспортер 1. Последний укреплен на шарнирной опоре 2, снабженной механизмом поворота 5, и направляет отходы в полувагон, прицепляемый к машине, или выносит в сторону от пути за его пределы.

Машина оборудована дозатором 7 и шпальными щетками для сбрасывания щебня со шпал в шпальные ящики; балластерными рамами для удержания струнок, разравнивающих очищенный балласт под шпалами; электростанцией, дающей питание электродвигателям рабочих органов, и лебедкой для перемещения машины во время работы.

Производительность ЩОМ-ЗУ составляет около 200 м 3 Л. Достоинством ее является возможность очистки щебня на стрелочных переводах, в стесненных местах и на станционных путях без загрязнения при этом междупутья. Кроме того, зарядка и разрядка рабочего органа выполняются машиной без затраты ручного труда.

Щебнеочистительная машина БМ производит работы при снятой путевой решетке. Рабочим органом этой машины (рис. 105), как и в ЩОМ-Д, является замкнутая решетчатая стальная лента, приводимая в движение дизелем 3 типа 1Д12, смонтированным на раме 4. Последняя одной стороной опирается на катки 5, а другой — на шаровую опору, устанавливаемую на тракторе 1. Во время работы машину БМ тянут два трактора С-80 или С-100.

Машина оборудована боковыми крыльями 2, направляющими щебень на ленту для очистки; подрезным ножом; планировщиком, разравнивающим чистый щебень, и гидроаппаратурой, служащей для регулировки заглубления ножа, поворота катков и других целей. Рабочая скорость машины лимитируется темпом работы путеразборного поезда.

Рис. 105. Щебнеочистительная машина БМ

К достоинствам машины БМ относятся:

а) работа при снятой рельсо-шпальной решетке (в промежутке между путеразборщиком и путеукладчиком), что сокращает длительность «окна» при капитальном ремонте;

б) ликвидация процесса грубой выправки пути, которую надо производить после прохода ЩОМ-Д;

в) возможность очистки щебня в пределах пассажирских платформ.

Большой вес машины усложняет доставку ее к месту работы и ограничивает маневренность при постановке ее на путь и снятии с пути на перегоне.

Техническая характеристика щебнеочистительных машин приведена ниже:

Рис. 106. Выгребное устройство машины RM-62

За рубежом конструкторы работают над созданием щебнеочистительных машин на железнодорожном ходу, работающих при наличии рельсошпальной решетки, и на гусеничном ходу, работающих при снятой рельсошпальной решетке, а также машин, опирающихся на рейки, лежащие на концах шпал, и не занимающих рельсовую колею. Производительность этих машин во много раз меньше, чем производительность машины ЩОМ-Д.

К положительным качествам некоторых зарубежных машин следует отнести возможность выгребания щебня без подъема рельсошпальной решетки, что не нарушает ее положение во время работы; разделение щебня (во время очистки) на несколько фракций, подача их обратно в путь в любой последовательности или пропорции по гранулометрическому составу; возможность частичной выгрузки щебня на обочину. Эти машины также в зависимости от местных условий могут выбрасывать отходы в сторону от пути или грузить их в подвижной состав.

Рис. 107. Щебнеочистительная машина типа 400МН

Одной из наиболее совершенных является машина австрийской фирмы «Plasser und Teigeg» типа RM-62. Ее максимальная производительность составляет 420 л3/ч, что соответствует 120—160 пог. м пути в час. Выгребное устройство этой машины (рис. 106) сделано в виде бесконечной скребковой цепи 1, проходящей в двух наклонных боковых желобах 2 и в горизонтальном, расположенном под рельсо-шпальной решеткой.

Ширина очищаемого слоя балласта сможет изменяться в пределах от 3 700 до 4 350 мм, а глубина — в пределах от 250 до 500 мм ниже нижней постели шпал. Выгребное устройство приводится в движение гидромотором, который питается от насоса, приводимого в движение дизелем мощностью 270 л. с., установленным на машине.

Скребковая цепь, выгребающая загрязненный балласт, поднимает его на машину и ссыпает на плоский вибрационный грохот 3, состоящий из трех, расположенных одно над другим сит с размером ячеек 80, 50 и 30 мм.

Чистый щебень крупной фракции (более 80 мм) поступает в один бункер, а более мелкий щебень — в другие бункера. Из бункеров очищенный щебень при помощи регулирующих устройств подается в путь в желаемом по гранулометрическому составу соотношении. Равномерное распределение щебня по всей ширине очищаемой части балластной призмы обеспечивается автоматически.

Отсев из грохота падает на конвейерную ленту, удаляющую засорители за пределы пути (на насыпях) или в подвижной состав (в выемках и на станциях).

Грохот и конвейеры приводятся в движение электрическими двигателями, которые питаются от генератора, вращаемого гидромотором. Машина самоходна. Транспортная скорость ее составляет 60 км/ч, вес 72 т.

В последнее время за рубежом сконструирована машина типа 400МН (рис. 107), имеющая более мощное выгребное устройство 4, которое уже не помещается под неподнятой, рельсо-шпальной решеткой, поэтому эта машина снабжена электромагнитами такого же типа, как магниты, применяемые на электробалластерах отечественной конструкции. Этими магнитами путь непрерывно поднимается над выгребным устройством, из которого щебень попадает в бункер 2 и далее по транспортерам в щебнеочистительный агрегат 6.

Отходы поступают на конвейер 7, которым они выносятся в сторону от пути или грузятся в подвижной состав.

Машина состоит из двух шарнирно-соединенных частей, смонтированных на трех тележках. Машина снабжена устройствами для планировки и уплотнения очищенного балласта под шпалами, благодаря чему путь за машиной имеет проектное очертание. Подъемное устройство оборудовано рихтующим механизмом, работающим по программе. Чистый щебень в необходимом количестве подается под поднятую рельсо-шпальную решетку транспортером 5, а для засыпки шпальных ящиков и торцов шпал, после того как решетка опустится на свою постель, — транспортером 3.

Машина оборудована телевизионной установкой, позволяющей оператору из будки 1 наблюдать за работой отдельных агрегатов и за распределением чистого щебня, поступающего в путь.

По данным фирмы производительность машины составляет 800 м 2 /ч. Общая длина машины 43 м. Свободный рабочий пролет между осями ходовых тележек 23,5 м. Вес машины 123 т. Машину обслуживают 2 чел.

На дорогах применяются щебнеочистительные машины на рельсовом ходу и машины, не занимающие пути. Некоторые фирмы предоставляют дорогам щебнеочистительные машины в аренду на договорных началах.

Ряд щебнеочистительных машин работает по следующей схеме.

Загрязненный щебень забирается с откосов балластной призмы и подается на выбрирующие грохоты, на которых от щебня отсеиваются загрязнитель и мелкие обломки щебня. Очищенный щебень укладывается обратно в откосы балластной призмы, загрязнитель же выбрасывается транспортерами на откосы насыпей, а при очистке щебня в выемках грузится на железнодорожные платформы или в полувагоны для вывозки из выемок и разгрузки его в удобных местах.

Очистка щебня щебнеочистительной машиной на рельсовом ходу на Центральной Нью-Йоркской железной дороге

Рис. 2. Очистка щебня на откосе балластной призмы щебнеочистительной машины на рельсовом ходу

Загрязнитель выбрасывается с помощью поворотного ленточного транспортера на обочину земляного полотна. Эта же машина производит очистку щебня на междупутье

Загрязнитель выбрасывается на откосы насыпей не только вследствие удобства такого метода его уборки, а также и потому, что иногда бывает очень трудно выгружать мокрый липкий загрязнитель из вагонов.

Щебнеочистительные машины на рельсовом ходу.

В настоящее время применяются в основном щебнеочистительные машины на рельсовом ходу (рис. 1 и 2), которые имеют преимущества перед щебнеочистительными машинами, перемещающимися по грунту. Машины на рельсовом ходу применяются с локомотивом или являются самоходными.

Некоторые щебнеочистительные машины на рельсовом ходу используют локомотив как якорь; в процессе работы машины подтягиваются к локомотиву с помощью лебедки и троса. Такой метод передвижения щебнеочистительных машин обеспечивает их работу с точно заданной, в зависимости от состояния балласта, скоростью в пределах от 3 до 12 м/мин. В других конструкциях щебнеочистительных машин предусматривается непосредственное соединение их с локомотивом в процессе производства работ по очистке щебня.

Рис. 3. Очистка щебня по всему поперечному сечению балластной призмы при помощи самоходной щебнеочистительной машины «Матиза»

Очищенный балласт укладывается обратно в путь непосредственно сзади того места, откуда он был взят в загрязненном состоянии. Машина передвигается в рабочем состоянии лебедкой с тросом, установленной в передней части машины

Одним из принципиальных различий разных типов щебнеочистительных машин является способ забора ими загрязненного балласта. В первом типе щебнеочистительных машин с этой целью применяются грейферные ковши, которыми загрязненный щебень подается на грохоты; во втором типе щебнеочистительных машин используется выгребное устройство, которым загрязненный балласт вырезается при движении машины и подается к питателю подъемного ленточного транспортера, транспортером загрязненный балласт подается на грохоты; в третьем типе щебнеочистительных машин применяются плуги для разрыхления загрязненного балласта, который после этого с помощью цепных транспортеров подается на грохоты; прошедший через грохоты загрязнитель забирается ковшовым элеватором и подается на транспортер для удаления; в четвертом типе щебнеочистительных машин применено большое вращающееся колесо с наклонными скребками, которыми щебень подается к трем рядам колосниковых грохотов.

Все перечисленные типы щебнеочистительных машин на рельсовом ходу укладывают очищенный щебень обратно в путь, а загрязнитель с помощью поворотных ленточных транспортеров выбрасывают на откосы насыпей или грузят в вагоны, прицепленные к щебнеочистительным машинам. На всех щебнеочистительных машинах имеются силовые установки, приводящие в действие грохоты, транспортеры и другие рабочие органы машины. Ниже приводится описание более совершенных щебнеочистительных машин на рельсовом ходу.

Щебнеочистительная машина на рельсовом ходу (рис. 3) вырезает загрязненный балласт одновременно из шпальных ящиков, из откосов балластной призмы и из-под шпал. Вырезанный загрязненный балласт после очистки укладывают обратно в путь; загрязнитель посредством поворотных транспортеров выбрасывают на откос насыпи. Эта щебнеочистительная машина, не требующая вспомогательных приспособлений, состоит из двух

единиц на железнодорожном ходу: в первой (цельнометаллический вагон) размещена силовая установка; вторая единица представляет собой непосредственно щебнеочистительную машину, основными органами которой являются ковшовая цепь, транспортеры, вибрирующие грохоты, лебедка, а также соответствующие механизмы, приводящие их в действие. Силовая установка состоит из электростанции, работающей от дизеля. В вагоне с силовой установкой имеются также тяговые электромоторы, баки с горючим, компрессор и воздушные резервуары. В вагоне выделено помещение для мастерской, а также помещение для запасных частей и инструмента. Рабочее движение щебнеочистительной машины осуществляется с помощью троса; один конец троса наматывается на барабан лебедкой, установленной на щебнеочистительной машине; трос проходит через блок, закрепленный впереди машины за рельс, другой конец троса закреплен на щебнеочистительной машине. Щебнеочистительная машина работает с производительностью около 76 м/ч.

Перед началом работ разъединенная ковшовая цепь машины вместе с ее поперечными направляющими пропускается под путевой решеткой сзади передней вагонной тележки машины; после этого ковшовая цепь соединяется в одно целое. При движении ковшовой цепи в ее направляющих она забирает загрязненный щебень, поднимает его наверх и сбрасывает на ленточный транспортер, который подает загрязненный щебень на выбрирующие грохоты с ситами двух размеров. После прогрохотки чистый щебень укладывают обратно в путь непосредственно сзади ковшовой цепи, а загрязнитель и мелкие частицы щебня попадают на поворотный транспортер, которым они могут быть выброшены на любой из откосов насыпи или погружены в открытые вагоны.

Щебнеочистительная машина может быть также использована для понижения уровня пути в тоннелях, на подходах к мостам, под путепроводами и на завышенных местах пути.

Другая самоходная щебнеочистительная машина на рельсовом ходу (рис. 4) забирает загрязненный щебень одновременно с обеих сторон пути со скоростью до 380 м/ч, очищает этот щебень и укладывает обратно в путь, а загрязнитель выбрасывает на любой из откосов насыпи. Машина состоит из двух единиц: первая представляет собой саму щебнеочистительную машину; вторая единица имеет назначением приводить при помощи лебедки в движение щебнеочистительную машину в процессе работы ее по очистке щебня.

Рис. 5. Самоходная машина с выгребным устройством в виде врубовых баров, расположенных с обеих сторон машины

Машина при проходе по пути выгребает из-под шпал на откосы балластной призмы загрязненный балласт, который очищается идущей вслед щебнеочистительной машиной

Щебнеочистительная машина имеет два независимо работающих шнекоэлеваторных механизма, которые разрыхляют и подают загрязненный балласт на качающиеся грохоты для очистки. Чистый балласт поступает в балластно-дозировочный механизм, который укладывает его обратно в путь. Загрязнитель через подъемник подается на высоко установленный транспортер, который с помощью гидравлики может быть повернут в вертикальной плоскости в пределах 140°, что дает ему возможность выбрасывать загрязнитель на различное расстояние. Обе единицы имеют механизированные съемные устройства для снятия их с пути в сторону для быстрого освобождения перегона. Транспортная скорость машины около 40 км/ч.

Рис. 4. Одновременная очистка щебня за один проход на откосе балластной призмы и на половине междупутья самоходной машиной «Пульман-Стандарт»

Третья самоходная щебнеочистительная машина на рельсовом ходу состоит из двух специальных единиц: одной — с выгребным устройством и другой — со щебнеочистительным. Загрязненный щебень вырезается на междупутье или на откосах балластной призмы и укладывается в сторону или подается на щебнеочистительные устройства. В последнем случае щебень проходит через грохоты и после очистки укладывается обратно на междупутье и откосы балластной призмы в желаемых пропорциях. Загрязнитель выбрасывается на откосы насыпи. Этой щебнеочистительной машиной можно отрывать траншею шириной 1,06 м на глубину ниже головки рельса до 0,76 м.

Выгребное устройство щебнеочистительной машины представляет собой бесконечную ковшовую цепь, движущуюся вокруг ковшовой рамы, закрепленной на тележке, которая с помощью гидравлики может подниматься, опускаться и перемещаться в поперечном направлении. Ковши при своем движении проходят между двумя конусообразными режущими и выгребающими устройствами, установленными на нижнем конце ковшовой рамы таким образом, что машина может работать в любом направлении. На машине используются грохоты по типу применяемых в горной промышленности для сортировки слипающихся руд. Машина с помощью переносного поворотного круга может быть повернута на 180° для работы в противоположном направлении. Производительность машины — от 183 до 488 м пути в час, в зависимости от глубины отрываемой траншеи и количества очищаемого балласта.

Четвертая щебнеочистительная машина на рельсовом ходу (рис. 5) состоит из двух самоходных единиц. Оборудование на ведущей единице предназначено для понижения пути или только для вырезки балласта из шпальных ящиков без понижения пути. Вырезанный щебень выбрасывается на откосы балластной призмы. Оборудование на второй единице предназначено для забора этого щебня, его очистки и распределения в путь сзади машины. Загрязнитель выбрасывается на откосы насыпи. На ведущей единице с каждой стороны имеется гидравлически управляемый выгребной врубовый бар длиной 1,83 м. Режущие зубья бара движутся в горизонтальном направлении под путем и вырезают балласт. На второй единице с каждой стороны имеются гидравлически управляемые ковшовые элеваторы, которые вырезают щебень на глубину до 23 см ниже подошвы шпал и подают его на сдвоенный вибрационный грохот.

Щебнеочистительные машины, передвигающиеся по грунту, не занимают перегона и поэтому во время работы не нарушают график движения поездов. К этому классу машин относятся самоходные машины кротового типа с бензиновым двигателем. Применяются три типа таких машин: одна машина для очистки щебня на междупутье двухпутных линий с расстоянием между осями путей от 3,96 до 4,57 м и две другие для очистки щебня на откосах балластной призмы. Машина состоит из низкой металлической рамы с ножом и подгребающими лапами впереди для рыхления и подгребания загрязненного щебня на ленточный транспортер, который в свою очередь подает его на поворотный ленточный транспортер у машин, предназначенных для работы на междупутье, или на наклонный желоб у машин, работающих на откосе балластной призмы. В обоих случаях загрязнитель выбрасывается на откосы насыпи. Очищенный щебень укладывается обратно в путь.

Машина для очистки щебня на междупутье забирает его на глубину от 28 до 61 см ниже подошвы шпалы и затем очищает; производительность этой машины — от 198 до 366 м пути в час. Машина перемещается по зубчатым рельсам, временно уложенным по концам шпал. Одна из машин для чистки щебня на откосах балластной призмы имеет аналогичное устройство с машиной для очистки щебня на междупутье, за исключением того, что она передвигается по обочине с помощью большого колеса с широким ободом. Машина забирает балласт на глубину от 28 до 36 см ниже верха шпалы. Производительность машины от 244 до 366 м пути в час.

Машина может быть быстро выведена за пределы габарита подвижного состава

Рис. 6. Очистка щебня на откосах балластной призмы с помощью самоходной щебнеочистительной машины на гусеничном ходу

Имеется также машина для очистки щебня на откосах балластной призмы (рис. 6), смонтированная на гусеничном ходу и имеющая кабинку для механика. Производительность машины — от 244 до 732 м пути в час. Она очищает щебень полосой 1,52 м и чистый щебень укладывает на концы шпал с помощью наклонного желоба.

Щебнеочистительные машины для очистки щебня в шпальных ящиках.

Для очистки щебня в шпальных ящиках можно применять машины кротового типа, работающие на откосах балластной призмы, которые очищают щебень, вырезанный из ящиков и уложенный на откосы балластной призмы, при помощи специальной машины. Однако применяются также машины, специально предназначенные для очистки щебня в шпальных ящиках.

Одна из таких самоходных машин на рельсовом ходу приводится в движение бензиновым или дизельным двигателем. На машине с каждой ее стороны имеется гидравлически управляемый шток, которым выдавливается загрязненный щебень от концов шпал к середине пути, где он забирается транспортером с ковшовой цепью и забрасывается на грохот. Очищенный щебень укладывается обратно в путь, а загрязнитель с помощью поворотного транспортера выбрасывается на откосы насыпи.

Читайте также: