Смеситель для жидких материалов

Обновлено: 07.05.2024

Аппараты для перемешивания жидкостей по динамике перемешивающих органов делятся на аппараты статического и динамического принципа действия.

Статические смесители (рис. 2) представляют собой устройства с не- подвижными перемешивающими элементами 1, встроенными в цилиндрическую трубу 2. Перемешивание и диспергирование жидкостей и суспензий осуществляется за счет использования энергии потока при его многократном делении на элементарные струйки и их переориентации.

Рис.2.Схема статического смесителя.

Преимущества статических смесителей перед емкостной аппаратурой с пере-мешивающими устройствами и динамическими (вибрационными) смесителями, при сопоставимых результатах по качеству получаемых смесей, связано с низкой энерго- и металлоемкостью, простотой изготовления и обслуживания, компактностью и дешевизной. Статические смесители находят широкое применение при эмульгировании жидкостей.

Аппараты с мешалками. Механическое перемешивание производят в аппаратах динамического принципа действия, носящих общее название аппаратов с мешалками, В частных случаях они носят названия, исходя из конкретного назначения аппарата (реактор, экстрактор, репульпатор, каустификатор и т. д.). Перемешивание производят с целью создания однородных растворов и суспензий и интенсификации процессов тепло- и массообмена (физического или в сочетании с химической реакцией). Для достижения указанных целей используют мешалки и аппараты различных конструкций с учетом особенностей каждого конкретного процесса.

Сосуды для аппаратов с мешалками имеют цилиндрическую форму и плоское, коническое либо эллиптическое днище. Обычно их устанавливают вертикально. В на-стоящее время химическое машиностроение изготовляет 10 типов стандар-тизированных сосудов для аппаратов с мешалками (ГОСТ 20680-75) вместимостью от 0,01 до 100 м 3 и диаметром от 273 до 3200 мм. Они могут работать под вакуумом и под давлением до 6,4 МПа. Корпуса аппаратов изготавливают в 22-х исполнениях. Индекс стандартного аппарата обозначают по ГОСТ 25167-82 следующим образом. Например, индекс 1110-25-0,6У-001-У2 означает, что аппарат имеет эллиптическое днище и приварную эллиптическую крышку - первая цифра (1); гладкую приварную рубашку - вторая цифра (1); рамную мешалку (10); вместимость 25 м 3 ; может работать под давлением 0,6 МПа; выполнен из углеродистой стали - буква У; номер модели - 001; следующая буква У указывает климатическое исполнение, а последняя цифра (2)- категорию размещения.

Выбор и заказ стандартных аппаратов с мешалками производят по каталогам.

Корпус аппарата может быть изготовлен цельносварным (рис.3,а) или со съемной крышкой (рис.3,б). На крышке аппарата располагают штуцеры для напол-нения, монтажа контрольно-измерительных приборов, смотровые окна и люк, служа-щий для осмотра внутренней поверхности и ремонта. По требованию монтажных условий аппараты изготовляют с боковыми лапами и нижним штуцером для опорож-нения (рис.3,б) или на стойках, приваренных к днищу и с трубой для передавливания (рис.3,а) сжатым воздухом или инертным газом. Аппараты последней конструкции используют обычно для периодического процесса.

Внутри корпуса аппарата могут быть смонтированы перегородки для предот-вращения завихрения жидкости и образования воронки. Наличие отражательных перегородок в аппарате вызывает значительное увеличение потребляемой мешалкой мощности, но мало влияет на интенсивность массообмена. Поэтому размещение их в

растворителях и кристаллизаторах считается нецелесообразным.

В зависимости от условий ведения технологического процесса аппараты изго-

Рис. 3. Реакторы с мешалками:

а - периодического действия с рамной мешалкой и трубой передавливания; б-непрерывного действия с пропеллерной мешалкой и диффузором. 1 - электродвигатель; 2 - редуктор; 3 - сальниковые уплотнения; 4 - люк; 5 - термометр; 6 - штуцер для подачи пара; 7 - штуцер для конденсата; 8 - опорная лапа; 9 - воздушник; 10 - труба передавливания; 11- штуцеры для подачи реагентов; 12 - сливной штуцер; 13 - диффузор; 14 - штуцер опорожнения.

товляют с теплообменной рубашкой или без нее. Если разбавление раствора не играет существенной роли, нагрев его можно производить острым паром, подаваемым через эжектор, введенный в раствор. Использовать аппараты со змеевиками в производстве кристаллических веществ нежелательно из-за быстрого их обрастания осадком и затруд-нения очистки.

При необходимости быстрого смешения двух растворов штуцеры ввода обоих рас-творов размещают в верхней части центральной трубы, охватывающей вал мешалки. Верхняя часть трубы выступает из раствора, а нижняя подходит к пропеллерной мешалке, толкающей раствор вниз. Такая конструкция аппарата позволяет быстро смешивать концентрированные растворы, не разбавляя их прореагировавшим раствором, что важно при проведении процесса с целью получения высокодисперсного осадка (например, в производствах сульфата и карбоната бария).

Быстрое снижение пересыщения (при получении крупнокристаллического осадка) достигается за счет разбавления исходных реагентов прореагировавшей смесью. Для этого растворы вводят в реактор через погружные штуцера до нижнего среза диффузора, в котором расположена пропеллерная мешалка, толкающая раствор вверх (рис.3, б). Имеющаяся в реакторе твердая фаза может служить затравкой для вновь кристаллизующегося вещества.

Хотя конструкции аппаратов с мешалками и относятся к аппаратам идеального смешения, в непрерывных процессах полное смешение не может быть достигнуто в оди- ночном аппарате. Кроме того, при ведении процессов массообмена (растворение, кристаллизация и т. д.), в нем трудно обеспечить необходимое время пребывания твердых частиц. Поэтому аппараты смешения объединяют в многоступенчатые системы, в которых рас-твор перетекает из одного аппарата в другой самотеком. Конструктивно многосту- пенчатые системы оформляют или в виде каскада последовательно соединенных аппаратов (рис.4) или в виде горизонтального аппарата, разделенного на секции перегородками (рис.5).

Рис.4. Каскад аппаратов с мешалками (батарея кристаллизаторов).

Рис.5. Реакторы производства экстракционной фосфорной кислоты.

а – цилиндрический секционный экстрактор; б – прямоугольный секционный экстрактор

В аппаратах (секциях) большой вместимости для создания интенсивного перемешивания во всем объеме следует устанавливать несколько мешалок (рис. 5, а).

В случаях, когда выравнивание концентрации раствора по всему объему аппа-рата несущественно, но необходимо продолжительное пребывание частиц (медленно оседающих) в аппарате, используют обычно аппараты с большим отношением высо-ты сосуда H к его диаметру D, снабженные рамными или лопастными мешалками, создающими интенсивную окружную циркуляцию (например, смеситель известного молока с фильтровой жидкостью содового производства или каустификатор первой ступени каустификации в производстве едкого натра известковым способом).

При абсорбции газов можно использовать аппараты, высота которых в несколь-ко раз превосходит диаметр, а на валу расположены несколько турбинных мешалок на расстоянии 0,8D друг от друга. Такое решение дает возможность обеспечить интен-сивное перемешивание во всем объеме, добиться большого и точно определенного време-ни контакта, что в итоге позволяет достичь большой движущей силы процесса. Расход энергии в этом случае ниже, чем в аппарате большего диаметра с одной мешалкой. При установке на одном валу нескольких мешалок расстояние между ними не должно быть менее диаметра мешалки d и обычно не превышает 3d. Уровень жидкости над верхней мешалкой составляет (1,5 2,0) d.

Конструкция мешалки, как и тип сосуда, играют наиболее важную роль в процессе перемешивания. Так, аппарат с отражательными перегородками обеспечивает режим перемешивания иной, чем аппарат без перегородки, даже если в них установлена одна и та же мешалка.

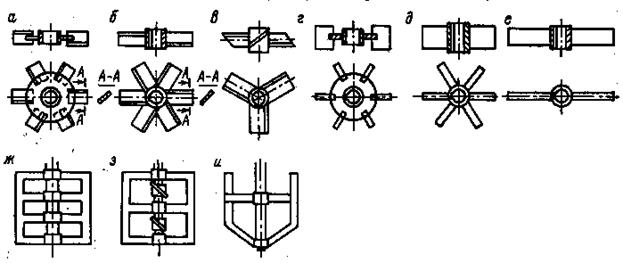

В основной неорганической технологии используют пропеллерные, турбинные, лопастные и рамные мешалки. ГОСТ 20680-75 регламентирует 12 основных типов мешалок. Наиболее часто применяемые типы мешалок показаны на рис.6. .

Рис.6. Типы мешалок:

а, б – турбинные с наклонными лопатками; в - трехлопастная; г, д - турбинные с прямыми лопастями; е - лопастная; ж-u - рамные.

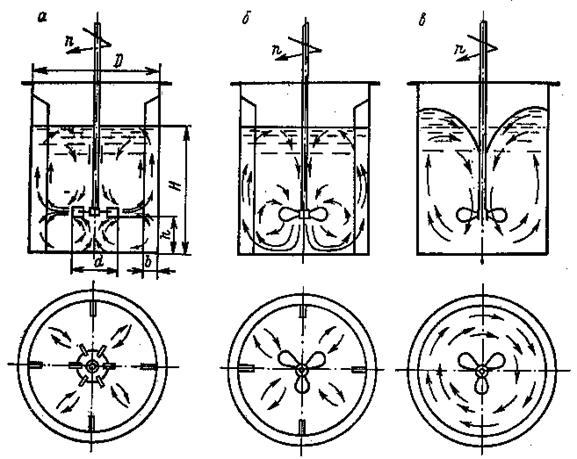

В наиболее общем случае их можно разделить на быстроходные и тихоходные. К быстроходным относят пропеллерные и турбинные мешалки схема работы которых показана на рис.7. Эти мешалки в зависимости от формы лопастей и способа их установки могут создавать радиальный, осевой и радиально-осевой потоки жидкости.

Быстроходные мешалки обычно работают в аппаратах с отражательными пере-городками. Отсутствие перегородок приводит к завихрению жидкости и образованию воронки (рис. 7,в). При этом жидкость плохо перемешивается, снижается турбулентность потока и полезный объем аппарата. Число перегородок в аппаратах составляет обычно четыре, а их ширина - В 0,1D. В случае жидкостей, имеющих вязкость, близкую к вяз- кости воды, перегородки располагают у самой стенки аппаратов. Для жидкостей с повы-

шенной вязкостью ( > 7 Па·с) такое расположение перегородок приводит к образо-ванию застойных зон вокруг перегородок, поэтому в этом случае их располагают на не-котором расстоянии (0,2 0,5)В от стенки аппарата. Роль перегородок, предот-вращающих образование воронок, могут исполнять стойки змеевиков, гильзы термо-метров, погруженные патрубки наполнения и т. д.

К тихоходным относят лопастные и рамные мешалки. Они создают в основном окружной поток жидкости.

Рис. 7. Схема работы турбинной и пропеллерной мешалок:

а - турбинная, аппарат с перегородками; б - пропеллерная, аппарат с перегородками; в – пропеллерная, аппарат без перегородок.

Например, смеситель содового производства и каустификаторы 1 ступени в произ-водстве едкого натра снабжены рамными мешалками, а сборники и напорные баки из-весткового молока - лопастными; пропеллерные мешалки применяют в реакторах и вакуум-кристаллизаторах производства соединений бария, экстракторы фосфорной кислоты оборудованы турбинными мешалками.

Вибросмесители осуществляют перемешивание жидких сред турбулентными струями, возникающими при осевом движении диска (рис. 8) в перемешиваемой среде [5]. Схема конструкции вибросмесителя показана на рис. 8. В корпусе вибро-смесителя помещен перфорированный диск, укрепленный на штоке и совершающий колебания посредством вибровозбудителя. Последний изолирован от опорной конс-трукции при помощи упругой подвески. Для перемешивания пульп диск устанав-ливают на небольшом расстоянии от дна аппарата колебательном движении перфори-рованного (0,3 0,5 длины струи, определяемой опытным путем) для размыва образу-ющегося на дне осадка из наиболее тяжелых частиц пульпы. Конус перфорации при этом направлен большим основанием вниз. Оптимальный угол раствора конуса составляет 97 0 . Диаметр диска обычно не превышает 700 800 мм, при больших диаметрах необходимы конструктивные решения, повышающие жесткость диска. Диаметр штока в современных аппаратах ограничивается размером около 70 100 мм, его длина - 4,5 м. Герметизация крышки аппарата, через которую проходит шток, обеспечивается диафрагмами из листовой резины. В химической промышленности используют вибросмесители с объемом аппаратов 0,2 3 м 3 .

| Рис.8. Вибросмеситель для перемешивания жидкостей: 1- корпус; 2 - перфорированный диск; 3 - шток; 4 - вибровозбудитель; 5- упругая подвеска. | Корпус аппарата изготавли-вают из стали, для агрессивных сред - из нержавеющей. Внутрен-няя поверхность может быть футе-рована кислотоупорным кирпи-чом, свинцом или резиной. Дно аппарата для перемешивания жид-костей и легких пульп делают плоским или сферическим, для тяжелых пульп - коническим. В качестве материала штока для уменьшения массы колеблю-щихся частей целесообразно при-менение титана. Число дисков на штоке и число штоков зависит от размеров аппарата. В качестве привода вибро-смесителей используют электромагнитные и дебалансные вибро-возбудители, причем применение первых предпочтительнее из-за большего ресурса работы, возмож- |

ности управления амплитудой колебаний и лучшей уравновешенности системы

2.1. Выбор мешалки [1]

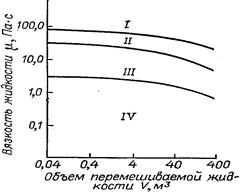

В настоящее время не выработан универсальный критерий, позволяющий выбрать оптимальный вариант мешалки. При выборе мешалки часто руковод-ствуются результатами лабораторных и промышленных опытов. Предварительный выбор мешалки можно сделать по рис. 9, где соответствующая кривая показывает верхнюю границу работы данного типа мешалки.

Рис.9.Диапазон применения различ-ных типов мешалок: I – модифицированные лопастная и рамная; II – лопастная и рамная; III - турбинная; IV–пропеллерная. | Рис.10. Пропеллерная (вин-товая) мешалка. Пропеллерные (винтовые) мешалки (рис.10) считаются наиболее эффективными, когда необходимо со-здать в аппарате значительную осе-вую циркуляцию при минимальном расходе энергии. Отношение диа-метра мешалки к диаметру аппарата составляет d/D = 0,20 0,33; окружная скорость концов лопастей - u = 3,6 16 м/с. |

Одной из наиболее важных характеристик винтовой мешалки является ее шаг, свя-

занный с углом наклона лопасти на радиусе r зависимостью:

а = 2 r tg . Обычно эти мешалки конструируют с неизменным шагом по радиусу. Наклон лопастей меняется. Минимальный наклон - на наружной поверхности, максимальный - у втулки. Наиболее распространены мешалки с шагом а = d или =18 0 . Встречаются также мешалки, имеющие угол наклона конца лопастей 45 0 . Эти мешалки имеют шаг а = d. Они обеспечивают лучшую циркуляцию жидкости в аппарате. Иногда пропеллерные мешалки снабжают диффузором (циркуляционной трубой), который дает возможность обеспечить явно осевую циркуляцию жидкости в аппарате и позволяет устанавливать пропеллер выше, что сокращает длину вала. Пропеллерные мешалки имеют от 2 до 4 лопастей (чаще 3) и частоту вращения 7 40 с -1 . При отношении a/d = пропеллерная мешалка превращается в турбинную мешалку с прямыми лопатками эллиптической конфигурации.

Пропеллерные мешалки наиболее эффективны при необходимости создания значи-тельной циркуляции жидкости в аппарате, особенно в сосудах с выпуклым дном. В аппа-ратах с плоским дном применять их не следует. Диаметр дисперсных частиц не должен превышать 0,5 мм, а их объемная доля 10 %. При перемешивании в очень больших емкос-тях пропеллерные мешалки дают больший эффект, чем турбинные, но они неприемлемы для диспергирования газа в жидкости. Ввиду сложности изготовления винтовых мешалок рекомендуется вместо них использовать трехлопастные мешалки с углом наклона лопаток к плоскости вращения 24 0 и их шириной b = 0,2 d (см. рис. 6, в). Эти мешалки имеют характеристики, близкие с винтовыми. Турбинные мешалки снабжены 4-8 лопатками (обычно - 6). Отношение d/D, как и для пропеллерных, составляет 0,20 0,33. Частота вращения п = 2 20 с -1 , так что окружная скорость и= dп концов лопаток колеблется в пределах 3 16 м/с.

Турбинные мешалки с прямыми лопатками (см. рис.6 г,д)создают в основном радиальный поток жидкости, а мешалки с наклонными лопатками (см. рис. 6 а, б) - радиально-осевой поток. Угол наклона лопаток составляет обычно 45 0 .

Рекомендуется использовать турбинные мешалки для процессов растворения, теплообмена, суспензирования, абсорбции газов и проведения химических реакций.

В процессах с использованием суспензий предпочтительно применять турбинные мешалки с наклонными лопастями, предупреждающими седиментацию частиц.

Быстроходные мешалки устанавливают в сосуде на высоте 0,3D. Высота жидкости в аппарате составляет (1,0 1,3)D.

Лопастные мешалки (см. рис. 6, е)отличаются от турбинных отношением d/D, частотой вращения и числом лопастей. Диаметр d и ширину лопастей b обычно прини-мают в пределах d = (0,5 0,8)D и b = 0,l d. Высота установки от дна сосуда h=(0,1 0,3)D, а высота жидкости в сосуде Н = (0,8 1,3)D. Число лопастей состав-ляет обычно 2, редко - 4. Для перемешивания в высоких аппаратах на одном валу можно установить несколько мешалок по высоте, расстояние между которыми выбирают равным 0,3 0,8 d. Окружная скорость их находится в пределах 1,5 5 м/с. Лопасти мешалок располагают обычно вертикально или с наклоном в 45 0 . Наклонные лопасти более интенсивно перемешивают жидкость, чем прямые.

Лопастные мешалки из-за простоты изготовления применяются в тех случаях, когда нет необходимости в интенсивной радиально-осевой циркуляции жидкости в аппа-рате. Они создают главным образом окружную циркуляцию жидкости и лишь незна-чительную радиально-осевую. Их недостаток - слабая интенсивность перемешивания.

Рамные мешалки (см. рис. 6 ж – и) отличаются низкими значениями частоты вра-щения (0,3 1 с -1 ) и окружной скорости (0,5 2,5 м/с). Диаметр мешалок приближается к диаметру аппарата, и зазор между лопастью и стенкой сосуда обычно находится в пре-делах (0,005 0,1) D; b=0,06 d. Рамные мешалки можно использовать для перемешивания жидкостей (суспензий) с высокой вязкостью (до 100 Па·с).

Для усиления турбулентности жидкости и интенсивности перемешивания во всем объеме аппарата внутри рамы могут устанавливаться дополнительные мешалки, лучше всего с наклонными лопастями (см. рис. 6,з).

Используют рамные мешалки при необходимости создания интенсивного переме-шивания за счет окружной циркуляции. Они препятствуют (замедляют) обрастанию сте-нок аппарата твердыми частицами вследствие высоких скоростей жидкости вдоль стенок.

Вибросмесителипо сравнению с лопастными смесителями конструктивно более просты и надежны, имеют более высокую производительность, меньшие экс-плуатационные расходы и дают лучшее качество смешения. Так, например, эмульсия парафинового масла в воде, приготовленная в вибросмесителе, начинает расслаи-ваться через 360 с, тогда как та же эмульсия, полученная во вращающемся механическом смесителе, расслаивается через 180 с.

Смесители этого типа можно также успешно использовать при проведении тех-нологических процессов (растворения, выщелачивания, диспергирования и т. д.), при которых необходима подача газообразного компонента. При этом в 2 10 раз улуч-шается абсорбция газа жидкостью (например, хлора известковым молоком) Направ-ление колебаний перфорированных дисков - вертикальное. При частоте 50 100 Гц амплитуда колебаний равна 2 4 мм, для частот 25 30 Гц - 3 4 мм.

Вибросмесители особенно пригодны для суспензий с микробиологичес- кими структурами. Для этой цели выпускается ряд контактных аппаратов объемом от 1 6 л (лабораторный вариант) до 5000 л. Аппараты снабжаются необходимыми изме-рительными устройствами (датчиками рН, рО2 и т. д.), рубашкой с теплоносителем для поддержания рабочей температуры, приборами для автоматического управления.

Поиск k2

Переключатель языков

Смесители жидких, густых продуктов

Здесь представлено оборудование для смешивания жидких, вязких и продуктов различной плотности. Смешивание, нагрев, дозирование.

Котел с мешалкой

Дополнительная информация

Объем емкости определяется с Заказчиком (может быть 100, 250, 500, 1000 л.).

Котлы изготовлены из нержавеющей стали пищевых марок.

Мы используем качественные импортные комплектующие (Motovario, Varvel, Siemens, Lenze, Camozzi).

Гарантия - 12 месяцев.

Котел для жидких продуктов с различной вязкостью оснащен:

- тихоходной мешалкой;

- быстроходной турбиной для разбивания комков и перемешивания;

- объем емкости определяется с Заказчиком (может быть 100, 250, 500, 1000 л.).

По желанию клиента смеситель может оснащаться:

- частотным регулятором для регулирования скорости вращения мешалки;

- рубашкой для нагрева или охлаждения;

- насосом для перекачки продукта;

- тензовесами для дозирования и взвешивания продукта в емкости.

Котлы изготовлены из нержавеющей стали пищевых марок.

Мы используем качественные импортные комплектующие (Motovario, Varvel, Siemens, Lenze, Camozzi).

Диссольвер DSV

Дополнительная информация

После окончания перемешивания турбина автоматически останавливается и поднимается вверх. В процессе смешивания быстроходная мешалка поднимается и опускается по высоте емкости, что позволяет за короткое время добиться однородного перемешивания.

Основные преимущества диссольвера:

- Широкий диапазон вязкости сред;

- Широкий диапазон емкостей – от 50 до 1000 л.;

- Сменные насадки (6 типов, нержавеющая сталь). В базовой комплектации - одна мешалка;

- Наличие плавной регулировки частоты вращения мешалки;

- Предусмотрена регулировка высоты турбины;

- Наличие сертификата и гигиенического заключения.

Промышленный миксер оснащен быстроходной мешалкой-турбиной для интенсивного перемешивания жидких компонентов, красок, лаков с добавлением сухих продуктов.

Все детали контактирующие с продуктом выполнены из нержавеющей стали пищевых марок.

Станина миксера установлена на виброопорах.

В зависимости от характеристик продукта может кокомплектоваться различными съемными мешалками.

Смеситель-измельчитель для пастообразных продуктов

Дополнительная информация

Измельчители-смесители, совмещая в одной установке несколько технологических операций, успешно могут применяться в пищевой, химической, биологической и др. отраслях промышленности для процессов измельчения, перемешивания, эмульгирования, нагрева и охлаждения вязких и пастообразных продуктов.

По желанию заказчика измельчитель-смеситель может дополнительно комплектоваться:

- вакуумным насосом для обеспечения вакуума в чаше;

- возможностью подачи острого пара через форсунки в рабочую емкость;

- насосом для выгрузки особо вязких продуктов.

Смеситель SMG с нагревом и мешалкой для жидких, густых продуктов

Дополнительная информация

Перемешивающее устройство – съемная мешалка со скребками с импортным мотор-редуктором. Кроме основной мешалки смеситель может оснащаться быстроходной турбинкой для более качественного перемешивания продукта, разбивания комков.

Загрузка продукта осуществляется через люк в крышке рабочей емкости, разгрузка – через вентиль в конусном дне.

В качестве теплоносителя в рубашке может быть:

- вода;

- глицерин;

- масло термическое;

- пар.

Смеситель - емкость из пищевой нержавеющей стали с теплоизолированной рубашкой и конусным дном. В нижней части емкости установлены ТЭНы для подогрева теплоносителя в рубашке.

По желанию Заказчика смеситель комплектуется насосом с трубопроводом для перекачки продукта на повторное смешивание, либо для подачи на следующую технологическую операцию.

Кроме этого, смеситель может оснащаться частотным регулятором для регулировки частоты вращения мешалки или турбинки. Оборудование может быть изготовлено с функцией опрокидывания.

Смеситель укомплектован пультом управления, на котором задаются временные и температурные параметры смешивания.

Смеситель с нагревом и опрокидыванием

Дополнительная информация

Технические характеристики уточняются при заказе.

Объем емкости может составлять от 50 л. до 250 л.

Смеситель оснащен системой опрокидывания емкости, что позволяет заметно облегчить и ускорить процесс выгрузки продукта из оборудования. Степень опрокидывания регулируется по фотодатчику. Для безопасности установлен дублирующий фотодатчик, который страхует работу основного фотодатчика. Опрокидывание происходит плавно с помощью импортного мотора-редуктора.

Данная модель смесителя разработана специально для перемешивания густых, вязких, жидких масс, технологический процесс обработки которых требует нагрева до заданной температуры.

- рамной мешалкой с фторопластовыми скребками;

- рубашкой для нагрева продукта (теплоноситель: вода, глицерин, масло, пар);

- системой опрокидывания емкости (опрокидывание производится за счет привода);

- программатором на котором устанавливаются и автоматически поддерживается температура и время смешивания.

Рабочая емкость, мешалка, рубашка изготовлены из нержавеющей стали предназначенной для использования в пищевой промышленности. Полезный объем смесителя согласовывается с Заказчиком и может варьироваться в пределах от 50 до 250 л. Если по технологии продукт не требует нагрева в процессе перемешивания, то оборудование можно изготовить без рубашки нагрева.

Оборудование для перемешивания жидких, вязких, густых и пастообразных продуктов

Дополнительная информация

Емкость в которой происходит процесс смешивания состоит из цилиндрической части и эллиптического дна. Привод тихоходной мешалки расположен на крышке. Переворачивание емкости происходит вручную, при этом предусмотрена фиксация в нескольких положениях.

Оборудование для перемешивания жидких, вязких, густых и пастообразных представляет собой смеситель с нагревом, для удобства выгрузки и чистки оснащенный дополнительной функцией опрокидыванием.

Использование смесителя с нагревом при производстве различных продуктов позволяет повысить качество готовой продукции, увеличить срок реализации и сократить потери продукта при производстве.

Смесители используются для пищевой, химической, фармацевтической, биологической и других промышленностей для процессов перемешивания и термической обработки вязких и пастообразных продуктов.

Смеситель состоит из чаши, крышки, рамы, пульта управления, тихоходной мешалки и пароводяной рубашки, которая обеспечивает необходимую температуру нагрева внутри емкости перемешивания, если продукт нуждается в термообработке.

Поиск k2

Переключатель языков

Смесители сыпучих продуктов

Здесь представлено оборудование для сыпучих пылящих и непылящих продуктов любой сложности. Смешивание, загрузка, измельчение, дозировка и другие операции.

Смеситель шнековый SMS

Дополнительная информация

Смешивание компонентов происходит за счет встречного разнонаправленного перемещения потоков (четыре разнонаправленных потока). Кроме того предусмотрено реверсное вращение ленточного шнека, т.е. все 4-ре потока меняют свое направление. За счет этого качественное равномерное перемешивание достигается за короткое время (2-10 минут).

Смеситель оснащен программатором, на котором задается цикл вращения ленточного шнека (по заданному времени ленточный шнек вращается в одну сторону, пауза и вращение в другую сторону), кроме этого задается общее время смешивания. При необходимости с пульта управления автономно запускается быстроходная турбинка для разбивания комков.

Нашим предприятием разработана уникальная система равномерного, дозированного впрыскивания методом распыления (растуманивания) различных жидких компонентов, таких как масло, красители, ароматизаторы, концентраты. Степень распыления и дозировка регулируется плавно.

В базовой комплектации смесители укомплектованы разгрузочной секторной заслонкой с помощью которой можно регулировать подачу смешанного продукта в мешок или другую тару.В процессе выгрузки можно открывать и закрывать разгрузочную секторную заслонку не останавливая работу смесителя.

- Однородность, гомогенность смешивания продукта (96-98%);

- Малое время смешивания.

- Высокая производительность при небольших габаритных размерах;

- Нет «мертвых зон» в камере смешивания;

- Герметичность смесителя.

- Нет пиления в процессе смешивания;

- Продуманная система уплотнений вала и подшипниковых узлов;

- Удобная чистка рабочей зоны смесителя;

- Возможное дозирование жидких компонентов, методом впрыскивания через форсунки;

- При наличие комков смеситель комплектуется быстроходными турбинками для их разбивания;

- Удобная и быстрая выгрузка.

- Возможна дозировка от 1 до 50 кг. в мешок;

- Программирование процесса смешивания;

- Используются только качественные и проверенные комплектующие и материалы;

- просеивателями сыпучих продуктов;

- шнековый дозатором в готовый пакет;

- комплексом дозирования и взвешивания компонентов;

Смеситель сушилка

Дополнительная информация

Возможны следующие объемы смесителей: 210 л., 440 л., 700 л., 1040 л., 1600 л..

За функцию смешивания отвечает - четырехполосовой геликоидальный шнек, сушку или нагрев обеспечивает термоизолированная рубашка. Температура нагрева при этом регулируется с помощью пульта управления.

Смеситель-сушка оснащается системой вентиляции, которая в автоматическом режиме сбрасывает влагу со смесителя. Время работы и дискретность включения задаются на пульте управления.

- подбор теплоносителя (вода, пар, масло);

Смеситель SMS для премиксов

Дополнительная информация

Рабочий орган - четырехполосовой геликоидальный шнек.

- Однородность, гомогенность смешивания продукта (96-98%);

- Малое время смешивания;

- Высокая производительность при небольших габаритных размерах;

- Нет «мертвых зон» в камере смешивания;

- Герметичность смесителя.

- Нет пиления в процессе смешивания;

- Продуманная система уплотнений вала и подшипниковых узлов;

- Удобная чистка рабочей зоны смесителя;

- Возможное дозирование жидких компонентов, методом впрыскивания через форсунки;

- При наличие комков смеситель комплектуется быстроходными турбинками для их разбивания;

- Удобная и быстрая выгрузка;

- Возможна дозировка от 1 до 50 кг. в мешок;

- Программирование процесса смешивания;

- Используются только качественные и проверенные комплектующие и материалы;

Двухвальный смеситель SMS

Дополнительная информация

На каждом валу смесителя происходит четыре встречные потоки, кроме того два вала с ленточными шнеками осуществляют трехмерное движение всей смеси. Дополнительно за счет разнонаправленных витков ленточного шнека в верхней области пересечения двух смесительных контуров происходит интенсивный обмен материалами. Данная конструкция позволяет качественно и очень быстро добиться высокой однородности смешивания. Время смешивания продукта не более 5-ти мин. В смесителе предусмотрено реверсное вращение двух мешалок, на пульте управления задается время вращения мешалок в одну и обратную сторону, кроме того устанавливается общее время одного цикла смешивания.

Загрузка продукта происходит через верхнюю откидную крышку. Разгрузка через нижние люки, открывание, которых происходит с помощью пневмоцилиндров. Все детали контактирующие с продуктом изготовлены из пищевой нержавеющей стали. Используются проверенные, качественные привода известных фирм.

Камера смешивания смесителя герметизирована, загрузочная крышка прорезиненная в крышке смесителя предусмотрен душник с фильтровальной тканью.

Имея большой опыт в изготовлении смесителей сыпучих продуктов нашими специалистами была разработана эффективная трехуровневая система уплотнений, которая предотвращает попадание пыли между валом и корпусом смесителя.

Двухвальный смеситель циклического действия может комплектоваться системой впрыска жидких или густых компонентов. Впрыск происходит через форсунки методом микрораспыления (туманом). Степень распыления можно регулировать.

При необходимости двухвальный смеситель периодического действия может комплектоваться частотным преобразователем с помощью которого можно плавно устанавливать скорость вращения мешалок.

- высокая однородность смешивания;

- высокая производительность, малое время смешивания;

- удобство обслуживания и чистки;

- нет «мертвых» зон;

- возможность дозирования жидких компонентов;

- программирование процесса смешивания;

- наличие сертификата и гигиенического заключения.

По желанию Заказчика смеситель можно укомплектовать загрузочными транспортерами (ленточно-ковшевыми или шнековыми), бункером-дозатором с тензодатчиками, который точно взвешивает загружаемые компоненты. Весь алгоритм работы комплекса можно автоматизировать и программно задавать на контроллере: автоматическая загрузка продукта в бункер для взвешивания, поочередное взвешивание заданной дозы компонентов и выгрузка продукта из бункера-дозатора в смеситель, автоматическое перемешивание и выгрузка из смесителя.

Имея свой штат высокопрофессиональных конструкторов наше предприятие может учесть Ваши пожелания и изготовить оборудование, которое будет соответствовать всем Вашим требованиям.

Смеситель лопастной с нагревом

Дополнительная информация

Внутри рабочей емкости расположена лопастная мешалка, которая обеспечивают равномерное и качественное перемешивание.

Загрузка продукта осуществляется через откидную крышку на петлях. Для полной выгрузки продукта и очистки рабочей емкости конструкция смесителя предусматривает наличие опрокидывания. Если продукт достаточно текучий, выгрузка может осуществляться через патрубок слива продукта внизу емкости.

Максимальная температура нагрева продукта, в зависимости от теплоносителя (вода, масло, пар) может быть 95;120;140 грд. С .

Смеситель оснащен рубашкой для нагрева продукта. Все детали смесителя контактирующие с продуктом изготовлены из пищевой нержавеющей стали.

Просеиватель SHP для муки, сахара, сухого молока

Дополнительная информация

Оборудование легко встраивается в состав различных систем транспортирования сыпучих продуктов работающих на основе гибких шнеков. Среди преимуществ просеивателя можно выделить простоту конструкции, надежность и легкость в обслуживании.

Просеиватель комплектуется сетками с различными ячейками: 1800, 2000, 2200 мкм.

Просеиватель комплектуется сетками с различными ячейками: 1800, 2000, 2200 мкм.

Дополнительно просеиватель может комплектоваться магнитным сепаратором для улавливания магнитных частиц, которые могут находится в продукте.

Материал просеивателя оговаривается при заказе (нержавеющая или углеродистая сталь).

Комплекс для автоматического взвешивания, дозирования и смешивания сыпучих компонентов

Дополнительная информация

Загрузка компонентов в бункер дозатора осуществляется с помощью транспортеров по принципу - "для каждого ингредиента свой транспортер". Загрузчики оснащены частотными регуляторами с помощью которых можно произвести плавную досыпку компонента до заданного веса. Бункер дозатора герметично соединен с транспортерами и смесителем с помощью гибких рукавов.

Работа линии автоматизирована и управляется контроллером.

Оператор на пульте управления выбирает или устанавливает рецептуру смеси и затем загружает необходимые компоненты в бункера транспортеров для больших и средних доз. Для малых доз, оператор предварительно взвешивает компоненты в необходимых пропорциях, исходя из общего объема загрузки всех малых доз, и загружает в предсмеситель для микрокомпонентов.

После загрузки всех компонентов комплекс работает в автоматическом режиме, оператор только подсыпает компоненты в бункера транспортеров. Подача компонентов в дозаторы, взвешивание, смешивание компонентов и их выгрузка происходит в автоматическом режиме. Бункера загрузчиков для подачи больших, средних и малых доз укомплектованы датчиками уровня, которые информируют оператора о наличии продукта для смешивания и дают команду на дозирование, или выгрузку из смесителей. Также шнековые загрузчики оснащены частотными преобразователями, которые организовывают плавную досыпку продукта в дозатор, обеспечивая точность взвешивания. Все бункера шнековых загрузчиков оснащены рамными мешалками, которые не дают продукту слежаться.

Дозаторы установлены на тензодатчиках, которые взвешивают компоненты в бункерах дозаторов и управляют подачей продукта шнековыми транспортерами.

Время цикла смешивания и автоматическую выгрузку из смесителя задает оператор на пульте управления. Готовая смесь из ленточного перемешивателя автоматически выгружается в приемный бункер подающего транспортера для подачи на следующую технологическую операцию или в накопительный бункер готовой смеси с последующим дозированием. После выгрузки готовой смеси из смесителя автоматически закрывается разгрузочная заслонка и происходит дозирование компонентов на следующий цикл.

Комплекс для дозирования и смешивания сыпучих компонентов позволяет в автоматическом режиме сдозировать и в последствии смешать различные сыпучие компоненты, при этом значительно сократив составляющую человеческого труда в технологическом процессе.

Преимущества

- Полная автоматизация технологического процесса;

- Точность дозирования компонентов;

- Увеличение производительности готового продукта;

- Механизация загрузки и выгрузки компонентов;

- Исключение человеческого фактора;

- Наличие сертификата и гигиенического заключения.

Все оборудование сертифицировано, укомплектовано качественными импортными комплектующими.

Наличие сертификата и гигиенического заключения.

- Смеситель для предсмешивания микрокомпонентов.

- Шнековые транспортеры с приемными бункерами для подачи компонентов на дозирование в смеситель.

- Дозаторы основных продуктов и микродоз.

- Смеситель сыпучих продуктов. Объем смесителя зависит от необходимой производительности. Мы производим смесители ленточно-шнековые для сыпучих продуктов на 440, 700, 1040, 1600 и 2500л.

- Шнековый транспортер для подачи готовой смеси в накопительный бункер.

- Накопительная емкость с мешалкой.

- Шнековый дозатор сыпучих компонентов в готовую тару.

- Система автоматизации управления линией на базе контроллера.

По желанию Заказчика данная комплектация может изменяться под технологические требования.

Все оборудование сертифицировано, укомплектовано качественными импортными комплектующими.

Смесители или смесительные установки – это промышленное оборудование для динамического смешивания пластиковых материалов, окраски и сушки смол. В этой статье разберем виды смесителей для разных задач.

Смешивание — это процесс, при котором два или более компонентов смешиваются в определенном соотношении до получения однородной смеси.

Процесс смешивания может быть периодическим и непрерывным.

Периодический процесс смешивания — это процесс, при котором все компоненты, загружаемые в требуемой пропорции в замкнутый сосуд, перемешиваются в течение определенного времени, а затем выгружаются. Непрерывный процесс смешивания — это процесс, при котором перемешивание компонентов происходит непрерывно и рабочий объем перемешивающего устройства все время загружен материалом.

(З.Г.Гиберов, Механическое оборудование заводов пластических масс, Машиностроение, 1977, стр.44)

Одновременно с процессом смешивания могут протекать физико-химические процессы тепло- и массообмена, сушки, пластикации, дегазации, диспергирования, а также процессы, при которых компоненты смеси могут вступать в химические реакции. Например, при получении термоэластопластов (ТЭП) широко используется метод смешения нескольких эластомеров с вулканизацией разной степени, такие процессы называют динамической вулканизацией, а полученные в результате этого процесса ТЭП динамически вулканизованными.

Виды смесителей

В зависимости от состояния и значения вязкости различают:

- Смесители для жидких материалов.

- Смесители для сыпучих материалов.

- Смесители для пластических (вязких) материалов.

Смесители для жидких материалов

Широко используются в процессах переработки пластмасс для приготовления суспензий, эмульсий, а также для обеспечения процессов тепло- и массообмена.

Смесители по принципу действия подразделяют на

Механические, в свою очередь, на

- лопастные

- пропеллерные

- турбинные

- дисковые

- специальные.

Лопастные смесители применяются для смешения компонентов, имеющих небольшую вязкость, а также для растворения и приготовления суспензий и эмульсий.

Рис.1. Конструкции мешалок и смесителей для жидких материалов

а) лопастная мешалка

в) фреза дисольвера

г) планетарный смеситель

д) дисольвер с передвижной чашей и откидной крышкой

е) дисольвер с гидроподъемником

ж) якорная мешалка.

Пропеллерные смесители применяют для интенсивного перемешивания, взмучивания суспензий и эмульсий.

Для процессов перемешивания совмещенных с процессами диспергирования широко применяют дисковые смесители (дисольверы) — высокоскоросные смесители, перемешивающее устройство которых выполнено в виде фрез вращающихся на валу со скоростью 1500 об/мин и более.

Используются также дисольверы с двумя встречно вращающимися на валах фрезами, при этом в зазоре между фрезами происходит интенсивное диспергирование твердых частиц смеси.

Для смесей, при приготовлении которых могут наблюдаться процессы оседания или пленкообразования на стенках, применяют планетарные смесители. Мешалки таких смесителей вместе с осью вращения имеют возможность кругового движения вдоль стенок смесительного сосуда (камеры). Такая конструкция смесительной камеры обеспечивает эффективную самоочистку.

В зависимости от конструкции смесительной камеры смесители подразделяют на смесители

- со стационарной смесительной камерой

- с подвижной передвижной чашей (дежой).

Опускание в дежу и подъем из дежи мешалки смесителя с передвижной смесительной камерой (дисольвера, планетарного смесителя) может осуществляться вручную за счет рычажного механизма (Рис.1, д) или за счет гидропривода (Рис.1, е).

Смесители для сыпучих материалов

В зависимости от типа вращающегося органа подразделяются на

- барабанные с вращающимся корпусом (Рис.2, а)

- червячно-лопастные (Рис.2, б)

- бегуны (катковые смесители) (Рис.2, в)

- ленточные (Рис.2, г)

- смесители центробежного действия с псевдожижением сыпучего материала, турбосмесители с быстровращающимся ротором (Рис.2, д)

- центробежного действия с вращающимся конусом

- пневмосмесители (Рис.2, е)

- усреднители.

Рис.2. Смесители для сыпучих материалов

Смесители для пластических (вязких) материалов

Для средневязких материалов могут быть использованы те же типы смесителей, что и для жидких.

Для материалов с высокой вязкостью используют Z-образные смесители, ко-кнетор представляющий собой экструдер с червячно-осцилирующим шнеком, пластосмесители типа «banbury», вальцы и экструдеры различных типов.

Рис.3. Смесители для высоковязких материалов

а) Z-образный смеситель

Как вы уже наверное поняли, процесс смешения является непростым. Мы подберем нужный тип смесителя, соответствующий вашим технологическим задачам, обеспечим его эффективную, бесперебойную и высокопроизводительную работу.

Статьи по этой теме

Смесители для полимеров

KUNSHAN NEOENTAL

MACHINERY CO.,LTD

KUNSHAN PLASTIC

MACHINERY CO.,LTD

HYUNDAI INJECTION

& MACHINERY CO.,LTD

Универсальные промышленные смесители

Универсальные промышленные смесители для сухих смесей, жидких вязких и не очень продуктов в промышленном производстве.

Смеситель пьяная бочка СМУ-ПБ-300

Смеситель Y-образный СМУ-Y-50

Подкатная дежа

Смеситель многофункциональный универсальный СМУ-150

Вакуумно-Гомогенизирующий Аппарат ВГА-ГД-600

Вакуумный гомогенизирующий смеситель УГ-ГУРТ-1000

Смеситель СМУ-1500

Диссольвер с подкатной дежой и подъёмной крышкой

Вакуумный миксер-гомогенизатор УГ-УГМ-100

Диссольвер с подкатной дежой ДС-К-37

Смеситель Пьяная Бочка СМУ-ПБ-100

Промышленный смеситель СМУ-7000

Стационарный Диссольвер ДСЕ-3200

Вакуумный миксер - промышленный гомогенизирующий смеситель

Смеситель барабанный СМУ-300

Смеситель сухих веществ СМУ-200

Смеситель Пьяная Бочка

Ленточный смеситель

Смеситель лопатковый СМУ-1000

Промышленные смесители - видео на youtube

Промышленные смесители, гомогенизаторы, диссольверы, смесители пьяная бочка, ленточные смесители, барабанные смесител

Промышленный смеситель СМУ-7000 литров

Многофункциональный универсальный смеситель СМУ-150 - видео

Многофункциональный универсальный промышленный смеситель (без нагрева продукта) - СМУ-150 - однослойная цилиндрическая вертикальная ёмкость из пищеваой нержавеющей стали AISI 304, 3 мм. Крышка съёмная из двух частей. Рабочий объем 150л, геометрический - 230л. Мешалка - якорного типа с разнонаправленными лопастями и фторопластовыми скребками, скорость вращения 0-80 об/м, привод 1,5 кВт. Дно емкости конус, по центру - патрубок выгрузки продукта ДУ 50 мм. Регулируемые опоры. Габариты смесителя: 855х700х1470.

Создана 08 августа 2017г 26 декабря 2017 11:50 17 Августа 2018 11:58 16 сентября 2021 12:26

Читайте также: