Шпаклевка после сварки арки

Обновлено: 04.05.2024

Холодная сварка представляет собой специальное вещество для соединения металлов без необходимости их разогрева. Благодаря специальному составу, две металлические детали, плотно прижатые друг к другу, образуют неразъёмное и прочное соединение.

Способ ремонта кузовов автомобилей при помощи холодной сварки, позволяет устранить мелкие и крупные дефекты, вернуть первозданный внешний вид транспортному средству.

Что такое холодная сварка и из чего она состоит

Основными компонентами холодной сварки являются: смола, наполнитель и отвердитель. Последнее вещество отвечает за застывание, оно имеет специальную химическую формулу. Наполнитель призван улучшить вязкость холодной сварки, а смола, является основным её синтетическим компонентом.

Чтобы отремонтировать кузов автомобиля, подходит любая холодная сварка для металла.

К основным преимуществам холодной сварки, относятся:

- Быстрое затвердевание, которое происходит за 10-60 минут;

- Лёгкость использование, для этого нужно смешать оба компонента холодной сварки, после чего полученную массу применить для соединения деталей;

- Хорошие свойства касательно механической прочности и выдерживания повышенных температур.

Затвердевшую холодную сварку можно всячески обрабатывать: шлифовать, сверлить, подтачивать.

Ремонт кузова автомобиля холодной сваркой для металла

Чтобы качественно отремонтировать кузов автомобиля холодной сваркой, необходимо правильно подготовить металл.

Затем, используя бензин, керосин или растворитель, необходимо хорошо обезжирить подготовленную поверхность. Только после всех вышеперечисленных манипуляций, можно приступать к ремонту кузова автомобиля холодной сваркой.

Как осуществить данную процедуру:

- Если в гараже температура 0 градусов или ниже, то обязательно следует нагреть ремонтируемую поверхность кузова строительным феном;

- Затем необходимо взять нужное количество холодной сварки и тщательно её размять пальцами. При этом смола, наполнитель и отвердитель, должны хорошо перемешаться и стать однородной массой. Если холодная сварка прилипает к рукам, то можно смочить их водой;

- После этого, следует нанести холодную сварку на кузов автомобиля и хорошо её разровнять небольшим шпателем.

После застывания, а время на это может понадобиться разное, все во много зависит от состава холодной сварки, можно приступать к обработке кузова. Как было сказано выше, затвердевшую холодную сварку можно смело шлифовать, и даже нарезать в ней резьбу, если это требуют ремонтные работы.

Продолжение, начало тут

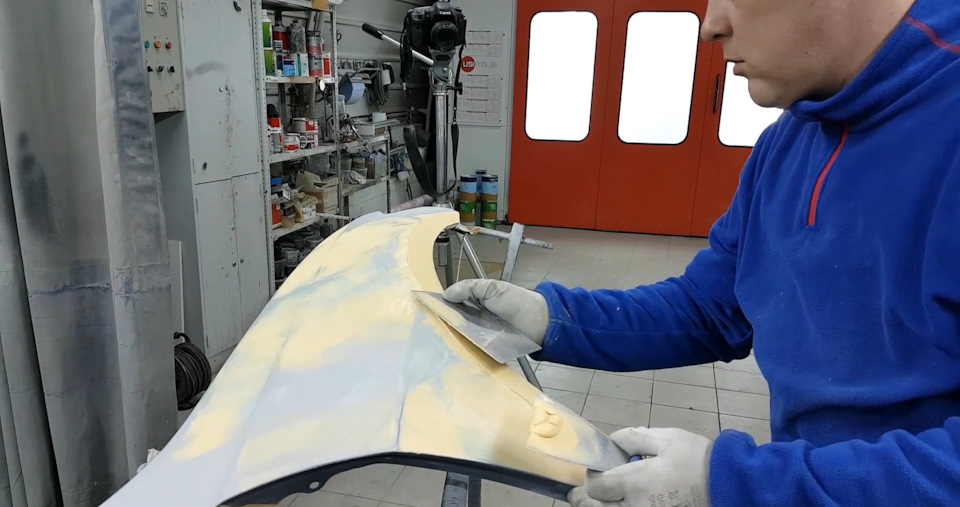

Продолжаем лепить крыло, именно лепить потому что оно не ровное буквально везде. В прошлой статье мы рассказали как просто сделать внешний рант арки крыла, но ремонт не заключается только в этом и потому мы продолжим.

Хочу напомнить что если вы шлифовали градацией грубее чем 180 — 240 вам следует перебить риску, особенно глубокую до размеров градаций 180 -240, используя шаги не более 2-номеров, например Р80 — 150 — 240. Надеюсь это всем понятно, иначе вы получите усадку в форме риски. И каждый раз если после шлифования вы пробиваетесь до металла, необходимо металл закрыть эпоксидным грунтом.

Далее необходимо вывести второй кант на арке, внутренний, иначе у вас не получится его сделать ровной поверхность которая прилегает к канту и кант у вас будет "гулять".

Для выведения заполняем плоскость арки наполнительной шпаклёвкой и с помощью этого шпателя и специального хвата, отталкиваясь от уже ровного внешнего канта, создаём практически идеальную плоскость арки крыла.

Подбираем лишнее с внутреннего края, уменьшая себе работу позже.

Шлифовать практически не придётся…

Одновременно шпаклюя остальные плоскости которые требуют шпаклевания .

Всё шпаклевание происходит в системе мокрый по мокрому, т.е. пока нижний слой еще сырой, но уже не сдвигается, это нам даёт очень хорошую адгезию, не только физическую, но и химическую.

После того как шпаклёвка подсохла необходимо сделать небольшой шлиф, чтобы выровнять плоскость ранта, это нужно для того чтобы далее строить плоскости уже самого крыла. Шлиф делам длинным прямым и жёстким рубанком.

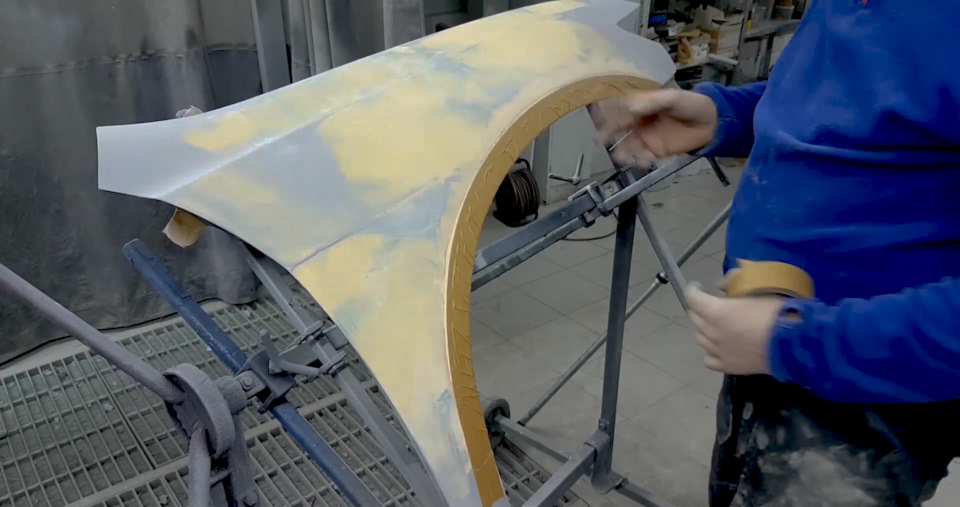

Далее прорисовываем на плоскости профиль ранта с помощью картонки и карандаша, в нашем случае, рант был абсолютно одинаковый и симметричный.

Оклеиваем по нарисованному канту скотчем в два слоя.

Далее шлифуем границу скотча чтобы получить ровный рант. Для этого уже необходимо использовать эластичный рубанок или платформу как у нас

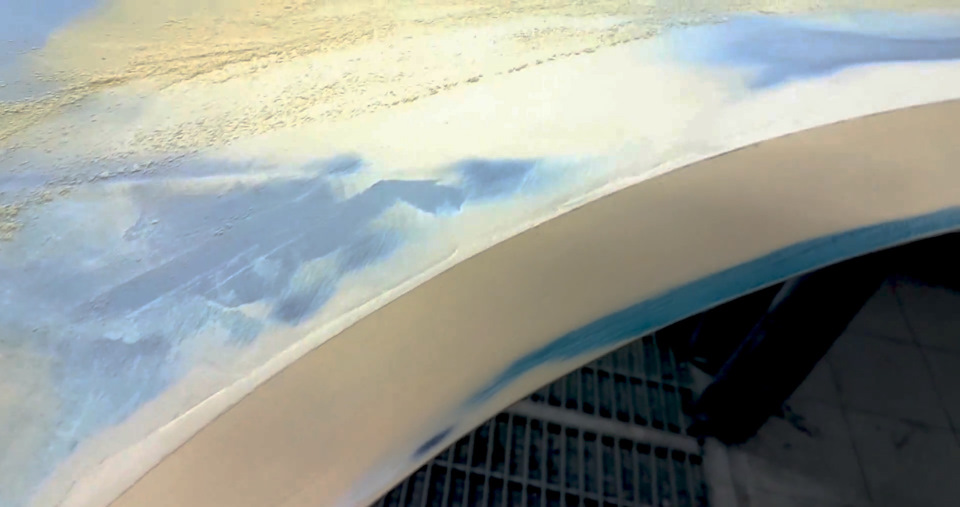

Вот так получилось:

Так как внутренний рант у нас уже есть, остаётся просто соединить плоскость крыла, которую мы перед этим, так же выровняли и нового ранта путём поперечного шпаклевания.

Таким образом у нас получился ровный рант и плоскость арки, ровная поверхность сопряжения плоскости крыла и акрки, и всё это практически без шлифования!

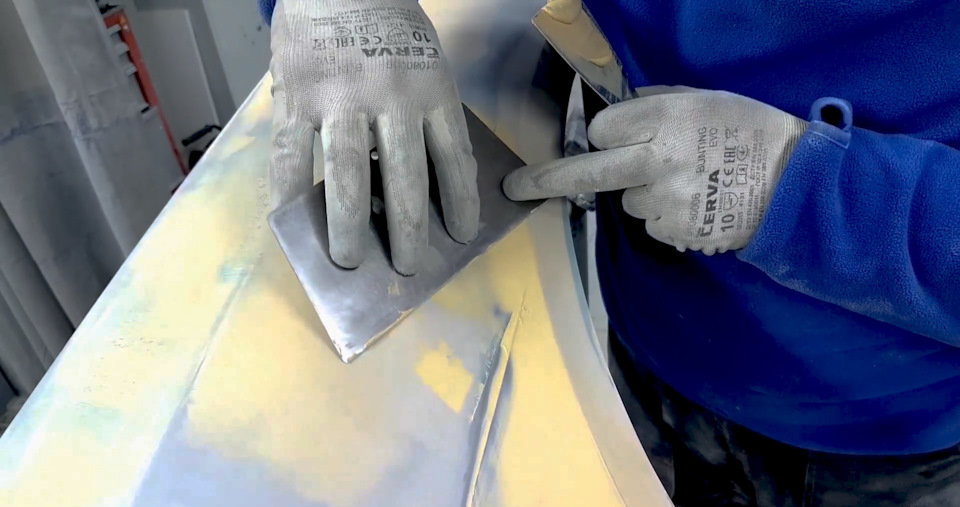

Осталось вывести ранты внутренние ранты плоскости крыла, для этого мы сперва отшпаклюем и выровняем основные плоскости, причем только с одной стороны, шпаклевать сразу две нельзя, не получится ровный кант.

Вторым шагом шпаклевание второй плоскости и ранты получаются сами! Без усилий, без шлифования, без мучений!

После применения контрольной пудры и лёгкого шлифа можно увидеть результат:

9 мая 2020 Метки: dvl2000 , красим правильно , уроки шпаклевания , как сделать крыло , как покрасить крыло

Метки: dvl2000, красим правильно, уроки шпаклевания, как сделать крыло, как покрасить крыло

Комментарии 14

Вот смотрю видосы ваши все хорошо, но с этим крылом это перебор ))) на моей конторе на него дадут 2 часа или замену

В видео так и сказали что крыло лучше выкинуть…

Материал предложенный автором достоин самого пристального внимания. Невзирая на не адекватные комментарии- является познавательным и крайне поленым. Поскольку содержит "уникальную" технологическую последовательность, которая в перспективе сэкономит массу времени и сил многим.

Автор не пытается выглядеть умнее остальных, просто и легко делится своими секретами, получая взамен то, что хотел-полезность. Не многие люди умеют испытывать удовольствия от этого чувства.

Мне нравиться, и я буду ждать новых статей!

Да…мастер хорош…но коментариии…

в сервисах такой тон норма ) поэтому и существуют менеджеры, которые общаются с клиентом и подготовщики поливающие все говном за стенкой.

люди прежде чем что то критиковать сперва должны изучить то что они критикуют, обычно такие люди разбираются больше в материале чем то о чем пишут авторы, в вашей критике вообще не понятно что и откуда: старый ЛКП — откуда если вам показали в первой части что все ободрали до металла и нанесли эпоксидный грунт. Половина вашего комментария уже — пустое сотрясание воздуха, вторая половина вообще никуда, кислотный в данном случае применять нет смысла как и во всех ремонтах когда его наносят на уже отшпаклёванную деталь, ладно если еще протиров много, а если как тут их минимум то и наносить нет смысла и так во всём! Научитесь сперва читать или смотреть внимательно, затем уже критиковать. В видео конечно более полная информация, но даже просто смотреть вам лень, но не лень показать что вы критик… к сожалению ваша критика не уместна и пустая, а это и раздражает.

в сервисах такой тон норма ) поэтому и существуют менеджеры, которые общаются с клиентом и подготовщики поливающие все говном за стенкой.

А на финишной прямой маляр нагинающий подготовщика фразой

"Иди сюда скульптор, и погляди чяво ты наваял!" :) :)

Ну подскажите мне кто как делал. Приварил я расширители арок с нивы (ремонтные) и возник вопрос о том, что бы зашпатлевать места сварки и сгладить арки по отношению к кузову. Но в некоторых местах потребуется большой слой шпатлёвки и со временем она начнёт трескаться. Может есть другой материал вместо шпакли для таких работ? Кто как делал напишите.

Комментарии 53

Максимально отрихтовать поведенную поверхность и шпаклевать тонкими слоями!Шпаклевка желательно с алюминевой пудрой, можно немного домешать стекловолокнистую шпаклю.И ничего не потрескается и не отвалится.Проверенно лично мной на слое 3см., прошло 8 лет, все на месте!За исключением еле заметной усадки.

При реставрации Ваз2103, пришлось из передних крыльев 06, делать03 путём заваривания отверстий под повторителей поворота .При этом образовалась приличная "волна", глубиной поимерно10 мм, которую я успешно заполнил шпаклевкой с алюминиевым наполнителем в несколько слоев.Прошло 5 лет, все отлично, никаких трещин.

А отрихтовать никак?))) Я себе расширители варил, шпакли минимум ушло) Видимо, ты сплошняком варил от начала до конца))))) Пробуй отстучать, чтоб шпакли было меньше, она не отвалится, но при большом слое проседает очень сильно и ничего не поделаешь с этим, как ни суши ты ее))) Удачи))

Варить встык нужно, тогда меньше шпатлевать.

устанешь ты все это дело вышкуривать

Да шпатлёвку со стекловолокном от НОВОЛА и всё. autoprotect.com.ua/pics/prod/big/3072_3769.jpg если не наносить сразу толстый слой, наносить тонкими слоями…ничего не треснет. Проварено то швом сплошным будет. Внутри для большей герметичности шов промазать герметиком что бы влага уже точно не попала. Ну и конечно "кармашек" для шпатлёвки из эпоксидного грунта.

А если завалить именно стекловолокно и эпоксидку на те места где большие ямы.предварительно загрунтовать эпоксидным грунтом голый метал?

я бы для начала нормально бы все проварил, отбивая шов, чтобы меньше металл стягивало. Варишь прерывисто, чутка проварил, дал остыть, пока остывает, пробивай дальше.

Зачем всё это?

Была нормальная машина…

Поздравляю! Вы задали самый распространённый вопрос из всех что я слышал за последние пол года! :):):)

Судя по всему, на этот вопрос нет ответа…

Тогда по сути: мне приходилось подобное детать, когда была необходимость переделать обычное крыло от Порше 911 под 938 БиТурбо.

Стык зачистил пролудил паяльной пастой на кислотной основе. Потом укладка олова деревянным шпателем и паяльной лампой. Потом обработка рашпилем, шкуркой максимум 80 и кислотным грунтом.

Останется риск коррозии, но по крайней мере держаться будет. Если стекловолокном делать, то каждый год красить придется, микротрещины идти будут.

Согласен! Залудить-отличная тема в данном варианте! Только хорошенько всё обработать.

Единственное приемлемое решение, когда покраска машины 7 тыс евро стоит…

Alex-Alsasse

Судя по всему, на этот вопрос нет ответа…

Тогда по сути: мне приходилось подобное детать, когда была необходимость переделать обычное крыло от Порше 911 под 938 БиТурбо.

Стык зачистил пролудил паяльной пастой на кислотной основе. Потом укладка олова деревянным шпателем и паяльной лампой. Потом обработка рашпилем, шкуркой максимум 80 и кислотным грунтом.

Останется риск коррозии, но по крайней мере держаться будет. Если стекловолокном делать, то каждый год красить придется, микротрещины идти будут.

Вот это правильный подход! Уважаю.

Alex-Alsasse

Зачем всё это?

Была нормальная машина…

Хрен его знает. Начиналось всё не так кретично. А сейчас — вперёд уже страшно, а назад уже поздно.

Alex-Alsasse

Зачем всё это?

Была нормальная машина…

Это не объяснить. Здесь же у большей части тех кто такими вещами занимается были травмы головы. Вот я допустим руль железный на семёрке башкой разломал, когда бумер мне в лоб прилетел. И началось… :):):)

Если там такой контекст в окрестностях, то самое лучшее, могильные ограды делать: и с железом поработаешь, раз тяга есть, и польза людям, которые ещё живы. Опять же, зароботок. А с мастерством, и почёт придёт…

Alex-Alsasse

Зачем всё это?

Была нормальная машина…

По поводу примыкания, ремкомплекта к крылу, тут момент. Хочешь красиво и брутально-минимум шпаклёвки на швах, более наращённая плоскость за счёт припоя. Или на слое шпаклёвки вывести дугу. Выбирай сам и удачи!

Спасибо. Вечером зачищу немного, попробую залудить небольшой участок. Посмотрю что получится.

Зря сплошняком верил может оторваться лудше перфарировать по периметру и дырдочки проваривать так и надёжно и на шпаклю меньше тратиш

А задумка заветная себе также сделаю

стекловолокно первыми слоями наносить вжимая, не стараясь придать форму, а лишь заполнить основные ямы. ненужно такие работы делать вспешке, высушивая все сразу феном, результат -треснет !

Ложить не большими слоями шпаклю, давать время на высушку, и все будет нормально и без усадок

Мне спешить некуда. Зарплата два раза в месяц. Вот из каждой з.п. по банке шпакли я могу себе позволить)) А при какой температуре можно шпатлевать? Просто не всегда газа хватает в гараже, что бы догнать в нём температуру до 15-20 градусов.

не желательно ложить на холодный металл, будет плохая адгезия

вытяни по возможности, хотя и не такие слоя шпакли видал )))

Хорошо положенное стлкволкно по технологии никак не треснет

Трескаться не должно но сядет точно.

Рихтануть места где сильно металл увело. На фото ничего не видено. Приложи шпатель к стыку арок, поглядим на зазоры.

Варил обычной инверторной сваркой. По началу прожигал кое где, а потом придро*ился и стало получаться вполне нормально. Вот только металл повело, а именно кузовщину и образовались впадины и бугорки.

Нужно было всю арку на точки, потом к этим точкам еще точки на больших расстояниях и интервалах, пока сплошной шов не образуеться.

Не морочь голову себе и людям возьми шпаклю (как говоришь)со стекло волокном, а потом немного обычной.Для вашего авто самое то.

Если положишь тонкими слоями и дашь высохнуть, то ничего не треснет.

стекловолокном залепи, а поверх шпакли. зачем вварил то так, .что шпакли надо много?

Стекловолокно не очень хорошо на металле будет держатся из-за разности температурного расширения

Я пороги прошпаклевал стекловолокном на ТАВРИИ, 3 года уже ездит и никаких трещин.

Есть еще дедовский метод — олово ;)

Вполне современный метод. В реставрации старых Авто используется именно олово.

Просто мало кто умеет правильно этим методом работать

олово плавиться при температуре более 200 градусов и все защитные полимерные покрытия на металле просто выгорят или потеряют свои свойства (деградируют) при такой высокой температуре, останется только цинк, если он там был. Изнутри придется заново грунтовать и обрабатывать мовилью. Также проводка в зависимости от изоляции может начинать плавиться с 160 гр., замыкание в проводке ведет к пожару. Так что стоит каждый раз подумать при любом температурном воздействии на кузов.

Это я не просто так говорю: имею "положительный" опыт поджога авто :) Техника безопасности. Без наличия специального углекислотного огнетушителя, который можно бросить в салон авто и наличия пожарного гидранта в непосредственной близости = машины больше не свариваю. Также теперь всегда разбираю машины при сварке и все равно все укутываю мокрыми тряпками… мало ли…

Если есть рабочий способ без нагрева => лучше использовать его. Лучше шпаклевка со стеклотканью.

Шпатлевки со стеклотканью не бывает ) есть шпатлевка с наполнителем из стекловолокна. По поводу температуры — при сварке гораздо выше температура и там так и так все уже сгорело. Обратную сторону все равно нужно обрабатывать.

можете называть как угодно, хоть шпаклевка с рубленной стеклонитью… сущности не меняет.

Кто как, и по месту смотреть. По мне это варить нахлест(арка изнутри) сплошным швом но аккуратно что бы не повело. После чистка и шпакля

Если арка как на фото и ржа далеко не разошлась, то меняю по этой линии, заправляю внутрь с минимальным нахлестом, шпакли минимум получается и плоскость крыла не задеваю

Сергей Уральский

Кромку на крыле формуешь 15мм, потом подгоняешь арку, как уже подогнал, по заготовке очерчиваешь, отступаешь от черты и оставляешь мм 2-3, остальное срезаешь и вари точками вразброс не перегревая до сплошного шва.

Роман Румянцев ответил Дмитрию

Роман Румянцев ответил Дмитрию

Сергей Уральский ответил Дмитрию

Дмитрий, возможно конечно, только физику не обмануть, метал при сварке должен прогреться, иначе провара не будет, а я так на больших токах и кратковременно привык варить, дело то хозяйское, каждый сам.

Сергей Уральский ответил Александру

Сергей Уральский ответил Александру

Александр, да в спектре хорошая штука, надежная, удобная, я делал из-за того когда таких присоб в магазинах не было, а не то что в моем кромкогибе какая в есть мулька в отличии от магазинной))

Я под шов в стык латку подкладваю, т.е. под арку полосу, а на неё уже ремвставка. И получается арка встык и с усилением изнутри.

Арсен Незетли

Владимир, если через шину варишь надо здорово антикорить, бывает шина набирает воды и начинает гнить с нее

Владимир, и я так делаю с 87года

Сварено встык. Не торопись вари точками через 5см. Когда подтачивать будешь остужай шов из обдувочника. Второй раз в жизни менял.

А что потом с зазорами делать, если внахлёст варить? Да и изнутри в этом нахлёсте ржавчина будет распирать два металла, мне кажется. Всегда всё встык варю. Да и шпакли вылить меньше, когда встык, главное не перегреть, что б не утащило

Кирилл, не режь с такими углами, при них уводит металл в углу. С закруглением по дуге намного интересней выходит.

Подрезаешь ремонтную арку в нужный размер, фирсируешь ее на крыле зажимами и несколькими точками и режешь сразу 2 металла, вот и идеальное встык по резу, потом неспеша забиваешь токами до сплошняка, подшлифовываешь, добиваешь поры и все.

Владислав, сделано на совесть!

Владислав, обычный полуавтомат медная проволока в среде аргона , проволока на али экспресс заказывал конечно дорогая но оно того стоит метал не ведет

У меня когда как выходит, но только либо через кромкогиб либо через подкладную пластину, всё зависит чаще всего от ситуации. И всё со сварочным грунтом.

В стык вари. Тяжело с подгонкой, но качество. Самое главное не делай большие углы в резе, на них как раз уводит при сварке, лучше по дуге режь и подгоняй

Я, как только начинал учится, варил одну арку через подкладку, но как то не очень получилось, пороги варил встык без подкладки, и более менее хорошо.

А вот другую арку пробовал варить, предварительно отогнув кромку (миллиметра на 3), и как то такой способ больше понравился, не так сильно ведет, да и шпакли много не уйдет

Будьте проще! в нахлест ремонтную сверху, но перед сваркой пройти изнутри эпокси обязательно! В краях, где дверь и бампер пропиливаешь насквозь оба металла, проколачивешь до одного уровня, заваривешь.

И метал меньше ведёт, и быстрее и точность не нужна. Но как бы не варили, самое главное после покраски изнутри пролить антикором.

Петр, нахлест - вариант самый быстрый, если ты после этого не занимаешься подготовкой и покраской. Геморрой у тех, кто после сварщика делает и ещё доделывает за ним работу, перлов тьма, лично видел, лучше посидеть на час больше, вварить встык, будет и обратный валик и не будет соприкосновения металлов, где возможна роса, толку от грунта, если его спалишь или металл натянет и зазор выйдет. При сноровке любая арка вешается в течение дня, с учётом восстановления внутренней. Последнюю с которой выебся была с хонды црвшки, ремкомплект пришёл кривой, штамп недожатый, геометрия боль, но сделал, с матюками) варил когда-то нахлест, только ремку внутрь вставлял, не спрашивай как, тонна шпакли при введении

По ситуации. для начала вырежи всю ржавчину. Потом принимай решение, в нахлëст если получится, очень хорошо, в стык, нужен опыт, тоже хорошо. А шпакля, как повезëт, можно спотером уменьшить. Тут главное опыт, а делают все как умеют. Не боись, дерзай, Москва не сразу строилась!

Viktor Khalizov

На современных машинах металл тонкий, цинкованный, варить встык арки нецелесообразно, не слушай этих «профессионалов». На тонких современных машинах, вырезаешь гниль, размечаешь арку, нахлест даёшь около 3 мм, край крыла пассатижами чуть заглубляешь, арку с внутрянки грунтуешь в 2-3 слоя, накладываешь сверху прихватываешь в 5-8 местах и пошёл проваривать.

Показать полностью. С одного места бьешь точек пять и переходишь на другое. Арку обязательно накладываешь сверху, чтобы конденсат в шве не собирался, стекая вниз при переходе точки росы при изменении температуры окружающего воздуха. Проваривать нужно герметично и хорошо, непровар оставлять нельзя, чтобы оттуда ржа не полезла. С внутрянки после окончательной прокраски жирно мовилишь шов. Гарантия на такую работу даётся две зимы, но сколько делала арки ни у кого не вылезали. А с современными запчастями, тонким металлом машин, варка арок встык бред. Здесь дают советы тебе люди, которые в жизни делали единичные ремонты, или вообще сварочник в руках не держали. Для тех кто меня здесь будет критиковать, сразу скажу, что сварить для меня детали встык проблем не составит, только это нецелесообразно: потеря времени на разметку, заплавка возникших щелей, увод металла (при сварки внахлест жесткость выше), а при том что у Вас маленький опыт сварки (иначе Вы бы сюда не написали), нормально сварит встык вы не сможете, да и смысла в этом никакого нет. И не слушайте диванных профессионалов, прочитала коменты, аж выбесили!

Кузовные работы с использованием сварки стоят дорого. Вряд ли имеет смысл заказывать такую услугу, если у автомобиля солидный возраст и пробег далеко за сотню тысяч км. Может случится так, что стоимость ремонта превысит цену самой машины.

Оптимальный выход из подобной ситуации – использование альтернативных методов восстановления кузовных элементов.

Шпаклевка со стекловолокном

В магазинах встречается несколько типов этого материала: мелкой, средней и крупной фракции. Для заделки небольших повреждений подходит первая или вторая разновидность стекловолокна. Если дырка сквозная, понадобится крупная фракция. Использовать данную технологию не рекомендуется, если речь идет о несущих деталях (например, лонжеронах). Сначала зачистите поврежденное место до металла наждачкой. Далее рекомендуется воспользоваться преобразователем ржавчины, т. к. «шкуркой» вы не сможете проникнуть в труднодоступные места. Алгоритм действий:

- 👉 проблемное место зачистите болгаркой, наждачкой и обезжирьте растворителем

- 👉 с обратной стороны повреждения поставьте прокладку

- 👉 обработайте ремонтируемую поверхность грунтовкой

- 👉 нанесите шпатлевку и на нее – стекловолокно

- 👉 число слоев – от двух и более

На конечном этапе после высыхания ремонтное место зачищают сначала крупной, затем мелкой наждачкой. Если повреждение небольшое, все можно сделать вручную. Как альтернатива – использование дрели с насадкой-липучкой, на которую накладывается наждачка.

«Эпоксидка» и холодная сварка

Эти материалы подойдут для заделки дыр, диаметр которых не превышает 10 мм. Зачистите пространство вокруг отверстия, обезжирьте и заделайте двухкомпонентным составом. Если дырка совсем маленькая, можно применить т. н. электрохимическую защиту. Подыщите алюминиевый пруток, из которого сделайте заклепку и запрессуйте ее в отверстие. В районе примерно 20 см от нее коррозия перестанет прогрессировать. Правда ресурса заклепки хватит лет на пять.

Шпатлевка и алюминиевая сетка

Этот способ ремонта подойдет для реставрации обширных повреждений, в т. ч. сквозных. Понадобится мелкоячеистая алюминиевая сетка, из которой нужно вырезать подходящий кусок, перекрывающий дефект с запасом. После зачистки металла наносится шпатлевка и на ней закрепляется заплатка, с помощью малярного скотча. Его убирают, когда состав высохнет. В последующем наносят еще 1-2 слоя, в т. ч. с обратной стороны.

Эпоксидный клей и стеклоткань

Это более надежный способ, но требующий времени. Небольшое повреждение устраняется по технологии, описанной выше, только вместо алюминиевой сетки используется стеклоткань, а шпатлевку заменяет смола. Иное дело – сквозная дыра или другой, более обширный дефект. Тогда:

- 👉 нарежьте несколько кусков стеклоткани, первая из которых будет перекрывать повреждение на 20 мм, а последующие больше предыдущих на 5-10 мм

- 👉 пропитайте заплатки эпоксидной смолой и накладывайте их друг на друга в порядке увеличения, пока не закроется весь очищенный металл

Выждите до полного отвердевания смолы (обычно это сутки) и зачистите ремонтное место наждачкой. Затем обработайте грунтовкой и покрасьте.

Можно использовать полиэфирную смолу, которая сохнет быстрее.

Пайка

Подойдет для ликвидации небольших дефектов, в т. ч дырок. Потребуется мощный электрический паяльник в 1 кВт (либо газовая горелка), флюс (кислота) и припой (сплав олова со свинцом). Сначала дефектное место зачищается до металла и залуживается. Небольшие повреждения просто заполняются расплавом, начиная от краев и постепенно продвигаясь к центру. Большую дыру закрыть удастся с помощью заплатки, вырезанной из подходящей жестянки. При выполнении пайки следите за получаемым швом, который должен быть сплошным, без прерываний.

У пайки есть и свой недостаток – заплатка может вспучиться из-за высокой температуры. Если это так, слегка постучите по бугорку. При появлении впадины ее придется зашпаклевать.

Ремонт с помощью заклепок

Данный способ можно применять не только для латания дыр, но и при замене кузовных деталей. Например, крыльев или фартука. По степени надежности клепка металла при условии соблюдения технологии работ, по прочности мало уступает сварке. Достаточно вспомнить обшивки самолетов и кораблей. Все наружные детали на них соединялись раньше (а кое-где и сейчас) при помощи заклепок.

Сегодня есть два типа этих метизов: обычные и специальные. Первые представляют собой сплошной стержень с цилиндрической головкой. Такие заклепки используют, когда имеется доступ к обеим сторонам соединяемых элементов. Однако при ремонте кузова авто такая ситуация встречается нечасто. Поэтому используются метизы с полым стержнем, где головка с отверстием. Для работы с такими фиксаторами потребуется специальный инструмент – «заклепочник». Последовательность действий:

- ✅ подберите кусок железа требуемых размеров и подходящей толщины

- ✅ обработайте места, где заплатка будет соприкасаться с «чистым» кузовом, герметиком

- ✅ кусок металла приложите к нужному месту, сначала накерните, а потом сделайте отверстия диаметром 3-5 мм в местах установки заклепок (лучше вдвоем: один держит, второй сверлит)

- ✅ рекомендуется перед использованием заклепки обработать грунтовкой, чтобы не ржавели и не «передавали» коррозию кузову

Данная технология ремонта подходит для восстановления днища, когда возникает потребность в замене больших кусков металла. В этом случае используйте оцинкованное железо. Ремонт с помощью заклепок будет более эффективен, если применить комбинированную технологию. Имеется в виду промазывание краев заплатки эпоксидным клеем или «холодной сваркой». Этим вы «убиваете двух зайцев»: обеспечиваете герметичность соединения и повышаете его прочность.

Минус применения заклепок в том, что их видно. Если это днище, пороги, проблем не возникает. Но при ремонте видимых кузовных деталей заклепки необходимо устанавливать в «потайное» место, маскировать их штатными пластиковыми накладками (если это возможно), закрывать декоративными элементами или применять иные способы восстановления.

Общие завершающие этапы

Все виды ремонта без сварки, описанные выше, требуют выполнения одинаковых завершающих работ. Грунтовать «голый» металл нужно сразу после установки латки – чистое железо быстро ржавеет в условиях повышенной влажности. Следующий шаг – заделывание ремонтируемых мест шпатлевкой, которая потом зачищается наждачкой до получения ровной гладкой поверхности. У состава имеется минус – он впитывает влагу. Поэтому его потребуется снова покрыть грунтовкой.

Завершается ремонт покраской. Для этой цели рекомендуется использовать аэрозольные баллончики. Закройте все прилегающие участки кузова подходящим материалом, закрепив его малярным скотчем. Разбрызгивать краску нужно с расстояния 25-30 см, чтобы не допустить подтеков (подробная инструкция есть на упаковке).

Выводы

Самостоятельно отремонтировать небольшие поврежденные участки кузова можно и в «гаражных» условиях без спецоборудования. Но только в том случае, если не допускать последней степени коррозии, когда дорогу под машиной видно из салона . Для этого регулярно загоняйте машину на яму и осматривайте снизу места, где авто гниет чаще (днище, пороги, колесные арки и т. д.).

А вы самостоятельно готовы ремонтировать свое авто без сварки?

Если вам понравилась статья, жмите «Нравится», не стесняйтесь оставлять комментарии, делитесь с друзьями и, конечно же, подпишитесь на наш канал bibimot ! Мы увлечены поиском последних тенденций в Авто Вселенной, и с большим удовольствием ежедневно создаем для вас актуальный и познавательный контент.

Дайте нам знать, что интересует вас больше всего в мире транспорта – и мы обязательно уделим внимание этой теме в одной из ближайших статей! До встречи завтра на канале! Не забудьте подписаться – ваша поддержка имеет значение!

Читайте также: