Расчет минералогического состава цемента

Обновлено: 02.05.2024

Для различных видов вяжущих используются различные методики расчета составов сырьевых смесей. В методических указаниях приводится расчет состава портландцементной сырьевой смеси, поскольку он является наиболее сложным, а портландцемент наиболее массовым вяжущим материалом. Используя принцип расчета состава указанной сырьевой смеси, можно производить подобные расчеты и для других вяжущих.

Сырьевая смесь рассчитывается, исходя из химического состава сырьевых компонентов и модульных характеристик клинкера:

где m – основной (гидравлический) модуль;

n – силикатный модуль;

p – глиноземистый модуль;

кн – коэффициент насыщения.

CaO, SiO2, Al2O3, Fe2O3, SO3 – содержание соответствующих оксидов в компонентах, сырьевой смеси и клинкере, %

При расчете сырьевой смеси количество модульных характеристик должно быть на единицу меньше числа компонентов. Обычно используют КН, а также «n» либо «p» в зависимости от характера изменчивости химического состава компонентов. При значительных колебаниях в составе глинистого компонента содержание глинозема корректировку проводят по глиноземистому модулю, а при непостоянстве содержания кремнезема – по силикатному.

Химический состав клинкера также может быть задан соотношением минералов. В этом случае производится его пересчет на модульные характеристики.

Расчет может производиться по методике Окорокова С.Л., либо Когана М.С. Вторая – более удобная, позволяет на любом этапе расчета контролировать его точность, позволяет на любом этапе расчета контролировать его точность, поэтому цементные заводы, как правило, используют ее. Обычно цементные заводы работают на 3-х компонентной сырьевой смеси; исходя из этого положения, рассмотрим расчет 3-х компонентной сырьевой смеси по заданным значениям КН и n без учета присадки золы топлива.

Химические составы сырьевых компонентов сводят в таблице 2

Таблица 2 – Химический состав исходных сырьевых материалов

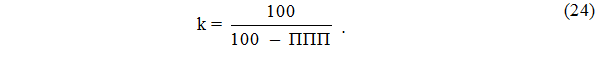

Если сумма оксидов и ППП (потерь при переработке) превышает 100%, то состав компонентов необходимо пересчитать на 100% путем умножения содержания оксидов и ППП на коэффициент k, рассчитываемый по формуле

где SiO2, Al2O3,…, ППП – содержание соответствующих оксидов в компоненте, %

Если же сумма оксидов и ППП менее 100%, то путем добавления «прочих» состав приводится к 100%. Для упрощения расчетов в «прочие» можно также отнести MgO, R2O и даже SO3. Пересчитанные составы сводятся в табл. 3

Таблица 3 – Химический состав исходных сырьевых материалов в пересчете на 100%

Проводится расчет модульных характеристик (n или р) для выбора вида корректирующей добавки; при этом исходят из следующего. Если «n» компонентов низок, то его повышают вводом добавок с высоким содержанием кремнезема, а если высок – снижают вводом железо-, глиноземсодержащих добавок.

При низком значении «n» карбонатного компонента его, как правило, корректируют глинистым компонентом.

Корректирование основных компонентов по «n» добавкам, например, огарками проводят по формулам, позволяющим установить соотношение между основным компонентом и добавкой для получения заданного «n».

Установленные соотношения пересчитывают на 100% и затем высчитывают химический состав откорректированных материалов, который сводят в таблицу 4.

Таблица 4 – Химический состав откорректированных материалов

Проверяются заданные значения «n» по откорректированным известняку I и глине I и если они расходятся с заданным значением не более чем на 0,5%, то корректировка считается проведенной верно.

Далее устанавливается соотношение между откорректированным известняком I и глиной I по заданному КН.

Соотношение между известняком I и глиной I пересчитывают на 100%.

Определяется расход сухих материалов на 100 кг сырьевой смеси:

огарков в известняке I – хm

известняка в известняке I – ym

огарков в глине I – pn

глины в глине I – qn

Всего огарков: в известняке I – хm

Всего сухих компонентов:

известняка – ym, кг–ym, %

огарков – (pn+xm), кг–(pn+xm), %

Итого: 100,00 кг–100. 00%

Химический состав сырьевой смеси, рассчитанный по выше приведенному соотношению компонентов, и клинкера, отличающегося от состава сырьевой смеси отсутствием ППП, сводится в таблице 5

Коэффициент пересчета химического состава сырьевой смеси на химический состав клинкера вычисляется по формуле:

Затем все составляющие химического состава сырьевой смеси, исключая ППП, умножаются на kпер, в результате устанавливается химический состав клинкера.

Таблица 5 – Химический состав сырьевой смеси и клинкера

В том случае, если обжиг сырьевой смеси проводится на твердом топливе, необходимо учитывать присадку золы и топлива к клинкеру. Количество присадки золы и ее химический состав задаются, исходя из практических данных.

Затем проводится расчет по вышеприведенной методике, причем золу топлива корректируют одним из заданных сырьевых компонентов до получения принятых модульных характеристик. Расчет ведут на прокаленное сырье.

Расход компонентов определяется исходя из получения «зольного» клинкера и обычного клинкера, а затем приводят расчет к 100 кг клинкера.

Затем производится расчет на сырьевую смесь, учитывая ППП сырьевых компонентов и смеси.

Методика расчета состава сырьевой смеси с учетом присадки золы топлива приведена в специальной литературе.

Химический анализ позволяет установить состав оксидов, входящих в клиикер и цемент. P. X. Богг разработал метод расчета, по которому на основе данных химического анализа может быть рассчитано содержание клинкерных минералов, прежде всего C3S, C2S, С3А и C4AF . Необходимо отметить, что Богг назвал состав клинкера, определенный с помощью этого метода, «потенциальным» (расчетным) составом. Здесь понятие «расчетный» подразумевает возможный, но не фактический состав, и поэтому расчетный состав, найденный по методу Богга, не идентичен фактическому минералогическому составу клинкера.

Применение расчетного метода Богга получило широкое распространение благодаря наглядности при определении состава клинкера и возможности предсказания свойств цемента. Этот метод расчета уже включен в стандарты на цемент, действующие в США, СССР и многих других странах. Однако стандарты на цемент в США содержат указание, согласно которому ограничения, накладываемые на расчетное содержание соединений, не требуют, чтобы присутствующие оксиды полностью входили в состав этих соединений.

Если содержания оксидов CaO, Si02, Al203, Fe203 обозначить буквами а, 6, с, d, а соединений C3S, C2S; С3А, C4 AF — буквами w, x, у, z то можно провести соответствующие расчеты. Но прежде необходимо отметить, что C3S содержит 73,69% СаО и 26,31% Si02, a C2S содержит 65,12% СаО и 34,88% Si02 . Составы С3А и C4AF приведены в табл. 1.6.1.

| Символ | Формула | C3S(ω) | C2S(x) | C3A(y) | C1AF(z) |

| a | CaO | 0,7369 | 0,6512 | 0,6227 | 0,4616 |

| b | SiO2 | 0,2631 | 0,3488 | - | - |

| c | Al2O3 | - | - | 0,3773 | 0,2098 |

| d | Fe2o3 | - | - | - | 0,3286 |

Теперь с учетом табл. 1.6.1 можно сказать, что в смеси из четырех соединений количество СаО в C3S равно 0,7369 процентного содержания C3S; количество СаО в C2S равно 0,6512 процентного содержания C2S и т. д. Общее количество СаО равно сумме этих значений:

а = 0,7369ω + 0,6512x + 0,6227у + 0,4616z; Ь = 0,2631ω +0,3488X; c = 0,3773y + 0,2098z; z = 0,3286z. Отсюда находим значение ω, x, y, z: ω = 4,071a - 7,600b - 6,718c - 1,430d; x = 8,602b + 5,068c - 3,071a + 1,078d; y = 2,650c + 1,692d; z = 3,043d. После подстановки оксидов и соединений вместо обозначающих их букв получаем: C3s = 4,071 CaO - 7,600 SiO2 - 6,718 Al2O3 - 1,430Fe2O3; C2s = 8,602 SiO2 + 5,068Al2O3 + 1,078Fe2O3 - 3,071CaO = 2,867SiO2 - 0,7544C3S; C3A = 2,650Al2O3 - 1,692Fe2O3; C4AF = 3,043Fe2O3.

Соединения в других системах могут рассчитаны аналогичным образом. Практически встречаются следующие клинкерные фазы:

- № 1 - обыкновенный цемент . C3S + C2S + C3A + C4AF

- № 2 - цемент, богатый окислами железа . C3S + C2S + C4AF + C2F

- № 3 - цемент, богатый известью . CaO + C3S + C3A + C4AF

- № 4 - цемент, богатый известью и окислами железа .. CaO + C3S + C4AF + C2F

Формула Кинда

Так же существует другой способ расчета минералогического состава на основе формулы Кинда, определяющий насыщение известью.

Браун в работе по исследованию свойств цемента определил с помощью микроскопии минералогический состав различных клинкеров и одновременно произвел расчеты по методу Богга. В табл. 1.6.2 приведены расхождения в результатах определения минералогического состава клинкеров, полученных Брауном.

| № клинкера | C3S | C2S | C3A | C4AF | ||||

| M | B | M | B | M | B | M | B | |

| M - | значение получено с помощью микроскопии; | |||||||

| B - | значение рассчитано по методу P. X. Богга. | |||||||

| 11 | 57,7 | 55,1 | 12,8 | 19,4 | 5,4 | 12,6 | 2,8 | 7,3 |

| 18 | 60,3 | 48,9 | 16,9 | 26,3 | 6,3 | 14,0 | 3,9 | 6,6 |

| 33 | 70,2 | 63,5 | 4,2 | 12,4 | 10,0 | 11,2 | 4,3 | 7,9 |

| 51 | 39,6 | 46,7 | 44,5 | 36,5 | 1,0 | 4,0 | 6,3 | 9,8 |

Однако имеющийся опыт позволяет сделать вывод, что классификация цементов на основе расчетного содержания клинкерных минералов дает достаточно хорошие результаты. В СССР разработай химический метод анализа мокрым способом для непосредственного количественного определения C3S, C2S и С3А. Этот метод основан на различной растворимости минералов в борной и уксусной кислотах.

Минералогический состав портландцементного клинкера.

- Химический состав портландцементного клинкера дан в таблице 1.5.1.

- Основные минералы, которые может содержать портландцементный клинкер, даны в табл. 1.5.2.

Портландцементный клинкер. Клинкерные минералы не являются чистыми соединениями, а представляют собой смеси, содержащие в незначительном количестве компоненты других минералов в виде смешанных кристаллических соединений; это относится и к остальным химическим примесям клинкера, которые не могут образовать самостоятельных фаз. Поэтому, чтобы четко отличать чистые соединения от клинкерных минералов, Териебом в 1897 г. дал основным минералам клинкера C3S и C2S названия «алит» и «белит» и, еще не зная их состава, исследовал под микроскопом отличия между ними.

Алит. Белит.

Алит. C3S является основным клинкерным минералом, определяющим прочность цемента. Из шести известных модификаций C3S в клинкере возникают только две высокотемпературные модификации, которые стабилизируются путем включения атомов примесей. Третья модификация — триклиниая — также изредка встречается.

Белит.

Белит. Белит главным образом представляет собой β-форму C2S. При температуре спекания клинкера, превышающей 1420 С, образуется α-C2S, а при температуре до 1420 С — α'-C2S. Последняя форма во время охлаждения клинкера при температуре 670 С превращается в метастабилынй β-C2S.

Таблица 1.5.2. Минералогический состав портландцементного клинкера

При дальнейшем медленном охлаждении из β-C2S может образоваться стабильная ɣ-форма. Этот процесс протекает с увеличением объема на 10% и при определенных условиях может привести к рассыпанию клинкера. Быстрое охлаждение клинкера и наличие примесей препятствует переходу белита в гидравлически инертную ɣ-фазу, снижающую его качество.

Белит твердеет значительно медленнее алита, но в конце кондов достигает такой же прочности, как алит.

Если в клинкере глинозема содержится меньше, чем оксида железа (в молях), то оба компонента, вступая в соединение с известью, образуют алюмоферрит кальция (см, табл. 1.5.2.) —смешанно-кристаллическую фазу с конечным членом 2CaO•Fe2O3, где Fe может непрерывно замещаться Al. Этот смешанно-кристаллический ряд сохраняет стабильность до молярного отношения Al2O3:Fe2O3=2:1; однако в портланд-цементном клинкере, содержащем только соединения, богатые известью, ряд завершается уже при отношении 1:1. Если в клинкере преобладает глинозем, то его избыток сверх указанного отношения (как это имеет место в формуле 4CaO•Al2O3•Fe2O3) образует трехкальцисвый алюминат, богатый известью.

Трехкальциевый алюминат очень легко вступает в реакцию с водой, однако не имеет ясно выраженных гидравлических свойств и совместно с силикатами повышает начальную прочность цемента. Алюмоферрит кальция мало способствует гидравлическому твердению цемента.

Как уже указывалось щелочи только тогда попадают в клинкерные фазы, когда количество SO3, содержащееся в клинкере, недостаточно для полного образования щелочных сульфатов. Щелочи входят в состав всех клинкерных фаз, однако преимущественно содержатся в алюмииатной фазе в виде смешанных кристаллов, причем состав, указанный в формуле табл. 1.5.2, может быть получен только в присутствии SiO2.

Работа 1. Расчет состава портландцементной сырьевой смеси

Цель работы: рассчитать состав сырьевой смеси для получения клинкера с заданными характеристиками из сырьевых компонентов с известным химическим составом и определить количественное соотношение этих компонентов.

Расчет состава портландцементного клинкера является основополагающим в технологии вяжущих веществ и позволяет синтезировать клинкер заданного химического, минералогического состава, а также получать портландцемент с заданным уровнем свойств. При изготовлении портландцементного клинкера сырьевую смесь составляют из 2–4 компонентов. В качестве основных используют карбонатный и глинистый компоненты, а требуемый химический состав сырьевой смеси достигают путем введения корректирующих добавок. Правильно произведенный расчет сырьевой смеси является одним из важнейших условий получения клинкера с заданными характеристиками. Расчет сырьевой смеси заключается в определении соотношений между ее компонентами на основе химического состава сырьевых материалов и заданных характеристик клинкера, обеспечивающего для данного завода оптимизацию технологических параметров получения клинкера и заданные свойства цемента.

Следует учитывать, что в условиях обжига из-за безвозвратного уноса, неполного связывания извести, присадки золы, возгонки второстепенных компонентов ( K 2 O , Na 2 O , SO 3 ) состав клинкера будет отличаться от состава сырьевой смеси в пересчете на прокаленное вещество. Различие в значениях коэффициента насыщения и модульных характеристик устанавливают на заводе на основе статистического анализа и учитывают при расчете смеси.

Расчет сырьевой смеси осуществляют по результатам химического анализа каждого сырьевого компонента на содержание оксидов, мас.%: SiО2, Al2O3, Fe2О3, CaO, MgO, SO3, R2O (Na2O + К2O) и ППП (потери при прокаливании). В специальной литературе эти оксиды обозначают символами S, A, F, С, М, S̄, R и ППП. Содержание основных оксидов в клинкере колеблется в следующих пределах, мас.%: СаО – 62–67, SiO2 – 20–24, Al2O3 – 4–7, Fe2O3 – 2–5, MgO, SO3, R2O др. – 1,5–4.

При наличии в сырье FeO и М n О их содержание прибавляют к содержанию Fe2 O 3 , используя для этого коэффициенты 1,1114 для FeO и 1,1127 для М n О.

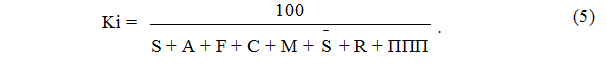

На первом этапе расчета сырьевой смеси проводят пересчет химического состава каждого из исходных компонентов так, чтобы суммарное содержание основных оксидов и ППП составило 100 %. Для этого для каждого сырьевого компонента рассчитывают коэффициент К i в соответствии с формулой:

После этого умножают содержание каждого оксида и ППП в сырьевом компоненте на полученный коэффициент и проводят проверку. При проверке сумма содержания основных оксидов и ППП после пересчета должна составить ровно 100 %.

При расчете сырьевых смесей используют упрощенные формулы для расчета коэффициента насыщения КН (и модульных характеристик – силикатного n и глиноземного p модулей:

Коэффициент насыщения КН колеблется в пределах 0,8–0,95, силикатный модуль n = 1,7–3,5, глиноземный модуль р = 1,0–3,0. При таких значениях модульных характеристик содержание основных клинкерных минералов в обычном клинкере колеблется в следующих пределах, %: C3S – 40–60 , C2S – 15–35 , С3А – 4–14 , C4AF – 10–18.

Наиболее распространенным является способ расчета сырьевой смеси по значениям КН и модулей. При расчетах необходимо соблюдать следующие условия:

- для удобства расчетов и повышения их точности химический состав каждого компонента сырьевой смеси пересчитывают на 100 %;

Чаще всего используют трехкомпонентные сырьевые смеси. В этом случае при использовании запесоченного сырья или сырья с карстовыми включениями рекомендуется назначать КН и n , а при использовании относительно однородных по составу глин или мергелей – КН и р.

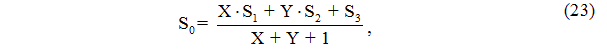

При расчете трехкомпонентной сырьевой смеси предполагают, что на 1 часть третьего компонента приходится X частей первого (карбонатного) и Y частей второго (алюмосиликатного) компонентов. Значения X и Y соответственно рассчитывают по формулам:

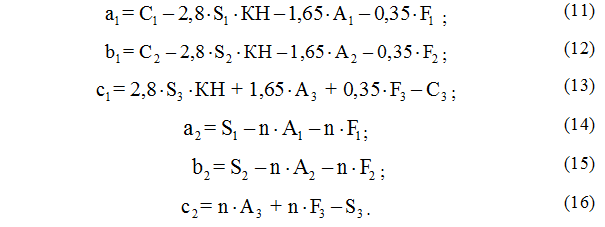

При расчете сырьевой смеси по КН и n коэффициенты a 1 , b 1 , c 1 , a 2 , b 2 , c 2 рассчитывают по формулам:

При расчете сырьевой смеси по КН и р коэффициенты a 1 , b 1 , c 1 рассчитывают по формулам (10) – (12), а коэффициенты a 2 , b 2 , c 2 по формулам:

где S 1 , S 2 и S 3 - содержание оксида кремния соответственно в первом, втором и третьем компонентах.

После расчета химического состава сырьевой смеси рассчитывают значения КН и n или КН и р сырьевой смеси по формулам (2)–(4). Совпадение расчетных значений КН и модулей с заданными значениями свидетельствует о правильности выполненных расчетов.

Содержание остальных оксидов подсчитывают по аналогичным формулам. Значение ППП для портландцементного клинкера принимают равным 0.

На заключительном этапе рассчитывают минералогический состав портландцементного клинкера по формулам:

Рассчитывают количество жидкой фазы, образующейся при обжиге клинкера. При температурах 1400–1450 °С оксиды Na2O, К2O, MgO, S O 3 концентрируются в основном в клинкерном расплаве, количество которого возрастает с повышением температуры обжига. Количество жидкой клинкерной фазы может быть приближенно подсчитано по следующим уравнениям:

Химический состав исходных сырьевых материалов, а также состав исходных сырьевых материалов, пересчитанный на 100 %, представлен в табл. 1. Коэффициент насыщения КН = 0,9; силикатный модуль n = 2,3.

Химический состав портландцементного клинкера сложен, но постоянен. Содержание отдельных окислов колеблется в ограниченных пределах. Соотношения компонентов сырьевой смеси выбирают с таким расчётом, чтобы полученный при обжигепортландцементный клинкер имел следующий химический состав: 63-68% CaO, 4-8% Al2O3, 19-24% SiO2, 2-6% Fe2O3.

Минералогический состав портландцементного клинкера

Клинкер состоит из следующих клинкерных минералов: трёхкальциевого силиката 3CaO· SiO2 (алит) – 40-65%, двухкальциевого силиката 2CaO· SiO2 (белит) – 15-40%, трёхкальциевого алюмината 3CaO ·Al2O3 – 2-15%, четырёхкальциевого алюмоферрита 4CaO ·Al2O3· Fe2O3 (целит) – 10-20%. Каждый из клинкерных минералов имеет свои специфические свойства.

Алит отличается высокой химической активностью: придаёт цементу свойства быстрого твердения и ранней высокой прочности.

Белит менее активен, твердеет медленно, отличается незначительной экзотермией придаёт цементу среднюю прочность, но повышенную стойкость в агрессивных водах.

Трёхкальциевый аллюминат быстро твердеет, много выделяет тепла в первые трое суток твердения, но прочность даёт низкую.

Целит активнее, чем белит, так как твердеет быстрее и даёт большую прочность.

Располагая данными о минералогическом составе клинкера и зная свойства клинкерных минералов, можно заранее составить представление об основных свойствах портландцемента (в зависимости от процентного содержания того или иного минерала).

Строительно-технические свойства портландцемента

1 Свойства портландцемента в порошке

Средняя плотность в рыхлом состоянии 1000-1100 кг/м 3 , истинная плотность 3,05-3,15 г/см 3 .

Тонкость помола цемента характеризуется остатком на сите № 008 (размер ячейки в свету 0,08 мм) не более 15%.

2 Свойство портландцемента в тесте

Водопотребность определяется количеством воды (в %), которое необходимо для получения цементного теста нормальной густоты, т.е. заданной стандартной пластичности. Водопотребность (нормальная густота) портландцемента колеблется в пределах 22-26%.

Сроки схватывания цементного теста: начало схватывания не ранее чем через 45 мин, а конец схватывания не позднее 10 ч от начала затворения. У обычного портландцемента начало схватывания наступает через 1-2 часа, а конец через 4-6 ч. На сроки схватывания цемента влияет его минералогический состав и тонкость помола.

3 Свойство портландцемента в камне

Тепловыделение при твердении. Твердение портландцемента сопровождается выделение большого количества теплоты в процессе гидратации. Это свойство используется при уходе за монолитным бетоном в холодное время года.

Равномерность изменения объёма: при твердении на воздухе цементное тесто уменьшается в объёме, при твердении в воде цемент немного набухает. Однако в любом случае изменение объёма при твердении должно быть равномерным. Это свойство проверяют на лепёшках из цементного теста, которые не должны растрескиваться после пропаривания в течении 3 ч (до пропаривания лепёшки 24 ч твердеют на воздухе). Неравномерность изменения объёма возникает из-за присутствия в цементе свободных CaO и MgO, находящихся в виде пережога.

Прочность портландцемента характеризуется его маркой. Марку цемента устанавливают по величине предела прочности при сжатии балочки размером 4×4×16 см (двух её половинок), изготовленных из цементно-песчаного раствора состава 1: 3 (по массе) на стандартном вольском песке при водоцементном отношении В/Ц =0,4 и испытанных через 28 сут.

Читайте также: