Технология производства жженого кирпича

Обновлено: 04.05.2024

Обожженный кирпич – один из наиболее востребованных при строительстве малоэтажных и высотных объектов, фундаментов, подвалов, технических сооружений. Он обладает отличной прочностью, долговечностью, огне-, морозо- и влагостойкостью. За счет уникальных декоративных свойств его также применяют для облицовки фасадов.

Кирпичи, изготовленные путем обжига, имеют следующие качества:

- уровень морозостойкости, соответствующий классу F15-F25;

- прочность – от М75 до М300;

- водопоглощение – 6-15 %;

- плотность – 1200-1900 кг/м 3 ;

- теплопроводность – 0,34-0,8 Вт/м·К;

- теплоемкость – 0,92 кДж.

Процесс изготовления

Для того, чтобы изготовить обожженный кирпич, необходимо предварительно замешать раствор: очистить глину и песок от примесей и включений, выполнить смешивание с водой и присадками до однородной массы в определенном соотношении. Затем подготовленную смесь разлить в формы для получения блоков стандартных размеров. Чтобы создать термостойкий вид, нужно использовать в качестве сырья глину средней жирности, которая имеет красноватый оттенок.

Существует несколько способов придания геометрии:

Первый метод является наиболее затратным и энергоемким, зато с его помощью удается получить кирпичи высокого качества. Он выполняется в несколько этапов:

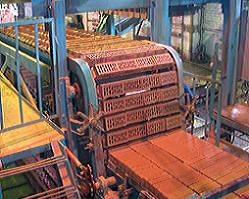

- раствор продавливается через ленточный пресс;

- выполняется их просушка и окончательная формовка;

- блоки готовы для обжига.

Полусухое прессование – дешевый способ. Он не предусматривает высокотемпературной термообработки, поэтому изделия хрупкие и невлагостойкие. Приобретать их для строительства несущих конструкций не рекомендуется.

Производство обожженного кирпича состоит из нескольких этапов:

- прогрев до +120°С и выдержка до момента полного испарения влаги, которая присутствовала в растворе;

- выдержка при температурах от +120 до +600°С в течение определенного времени, за которое выгорают органические примеси и выпаривается химически связанная вода, происходит частичная усадка (уменьшение геометрических размеров);

- обжиг с нагревом и выдержкой при 920-980°С, в результате чего происходит максимальное упрочнение;

- закалка проводится при одной температуре в течение длительного времени, в итоге устраняются все внутренние напряжения, скрытые деформации и хрупкость;

- остывание естественным или принудительным способом, с пошаговым охлаждением.

Температуру, при которой нужно обжигать кирпичи, выбирают на производстве в зависимости от применяемого типа глины, а также технических характеристик. В случае несоблюдения технологии велика вероятность получения бракованных блоков – они потрескаются, появятся сколы, ухудшатся декоративные свойства.

Если обжиг был правильным, то элемент будет иметь оранжевые или красноватые оттенки, четкую прямоугольную форму без дефектов.

Используются специальные печи следующих типов:

- туннельная – кирпичи перемещаются на вагонетках через последовательно расположенные камеры, внутри которых поддерживаются температурные режимы в соответствии с технологией, такая система проста в обслуживании, обеспечивает высокую производительность и равномерность прогрева;

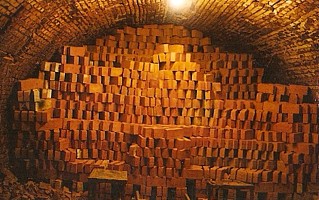

- кольцевая – экономичная печь, представляющая собой 14-36 камер, расположенных по окружности, в центре которой – твердотопливный или газовый нагреватель, блоки перемещаются вручную или спецтехникой, конструкция сложна и трудоемка в эксплуатации и обслуживании, однако качество обжига выше, чем в туннельных.

Визуально определить брак выйдет таким образом:

- цвет поверхности пережженного кирпича имеет темно-бурые оттенки;

- известковый налет говорит о плохой очистке компонентов и перемешивании раствора до формовки;

- следствием некачественной сушки является нарушение геометрии и формы, наличие трещин и скрытых дефектов.

Важно выбрать подходящий тип блоков:

- жаропрочные, выдерживают повышенные температуры до +1800°С, используются при кладке топочных камер печей, каминов, дымоходов;

- обожженные до спекания, обладают высокой стойкостью к повышенным нагрузкам и резким температурным перепадам, применяются при укладке дорог и ответственных конструкций;

- жаростойкие, сохраняют все свои свойства при нагреве до +1000°С, приобретаются при строительстве помещений и зданий с повышенной пожароопасностью, печей, которые не имеют прямого контакта с открытым пламенем.

Изготавливаются жаропрочные кирпичи из шамотного порошка и огнестойкой глины, которые используются в определенных пропорциях, зависящих от предъявляемых требований к свойствам. Их особенностью является неустойчивость к повышенной влажности и резким температурным перепадам. Покупать выгодно только для узкоспециализированного применения по причине высокой стоимости.

Огнеупорные блоки производят из кварцевого песка и шамотного порошка при высоких давлениях. Они имеют минимальные несущие способности, не выдерживают повышенной влаги, а также кислотные и щелочные среды. Жаростойкий кирпич имеет высокую прочность и весьма надежен в эксплуатации. За счет плотной структуры и однородности не крошится под нагрузками, обладает отличной адгезией к цементно-песчаным растворам, морозостоек. Его применяют в тех случаях, когда обычные рядовые элементы использовать нельзя по причине высоких температур окружающей среды или нагретых материалов.

Сегодня трудно сказать, когда человечество изобрело кирпич. Но то, что этому древнейшему строительному материалу уже несколько тысяч лет, доказывают и археологические находки, и упоминания о нем в Библии. Сырьем для него всегда служила глина, со временем менялась лишь технология – производство кирпича постоянно совершенствовалось.

Одно из древнейших сооружений из обожженного кирпича – Великая Китайская стена

Если вам интересно, как это происходило, и как производят этот популярнейший строительный материал в наши дни, предлагаем вам прочитать эту статью.

Тысячелетняя история

Как все начиналось

Если считать первым кирпичом бруски из высушенного глинистого ила, которые делали в Древнем Египте, то его возраст – более десяти тысяч лет. Египтяне утрамбовывали его в деревянные рамки и сушили, защитив от прямых солнечных лучей, под открытым небом.

Уже тогда самодельному строительному камню старались придать стандартную форму, облегчающую кладку, и прочность. Для этого в массу добавляли солому или гальку.

Примерно таким же способом сырцовый кирпич производился во многих других странах, мало того – производится и сейчас. Многие сельские жители знают, что такое саман, из которого раньше строили дома в деревнях.

Чуть позже сырцовый кирпич научились обжигать в сложенных из того же сырца печах. Материал отличался гораздо большей прочностью, устойчивостью к влаге и долговечностью, и его стали использовать для строительства дворцов, храмов, башен, крепостных стен.

Древний Пантеон

Это интересно. С применением обожженного кирпича построены такие древние сооружения, как храм Минервы и Пантеон.

Производство кирпича в России

История развития технологии кирпича в нашей стране связана с крещением Руси и приходом в неё византийской культуры. Если до этого основным строительным материалом у наших предков было дерево, то в десятом веке стали появляться первые строения из кирпича, технологию изготовления которого они переняли у появившихся в государстве византийцев.

Новый материал быстро получил признание и стал совершенствоваться уже русскими мастерами. Из него при Иоанне III был построен Московский Кремль и несколько расположенных на его территории храмов. Однако за несколько веков в его производстве мало что изменилось: слепленный вручную кирпич сушили на воздухе, затем обжигали в выложенных из сырца печах-времянках. По понятным причинам заниматься этим делом можно было только летом.

Первый московский Кремль

И только в девятнадцатом веке, при Петре Первом, стал налаживаться массовый выпуск кирпича с применением механизации труда. К этому времени появились ленточный пресс и кольцевая обжиговая печь, глиномялки и другие глинообрабатывающие машины.

Для справки. Изготавливаемый в те времена кирпич имел размеры 267х134х67 мм (6х3х1,5 вершка) и весил около 4 кг.

Современное производство

Востребованность кирпича увеличивается с каждым годом, возрастают и требования к его качеству и ассортименту. Поэтому технологии его производства постоянно совершенствуются, а объем выпускаемой продукции растет.

Сегодня строительный кирпич делают не только из глины, люди научились использовать и другие природные материалы для изготовления прочного искусственного камня.

Керамический кирпич

Существует два основных вида глиняного кирпича: обожженный и необожженный. Для изготовления последнего не требуется сложного оборудования и специальных технических знаний, поэтому адоба, как называют кирпич-сырец, до сих пор используется в малоразвитых странах.

Обратите внимание. Такой кирпич можно сделать и своими руками для нужд личного хозяйства, но следует иметь в виду, что сырец отличается очень низкой влагостойкостью и боится дождей.

- Добыча сырья;

- Его подготовка, которая заключается в очистке от посторонних включений, измельчении, смешивании с необходимыми добавками;

- Формирование кирпича;

- Сушка;

- Обжиг.

От применяемой схемы формирования искусственного камня зависит и весь остальной процесс.

Чаще всего применяют способ пластического прессования. При этом к измельченному сырью (глине) сначала примешивают различные добавки:

- Чтобы увеличить её пластичность, используют пластифицирующие добавки – поверхностно-активные вещества (ПАВ), бетониты, высокопластичную глину.

- Чтобы понизить излишнюю пластичность исходного сырья и снизить его огневую и воздушную усадку, применяют отощающие добавки – кварцевый песок, дегидратированную глину, шамот, пылевидный кварц, золы теплоэлектростанций.

- Для обеспечения пористости кирпича добавляют древесные опилки, измельченный бурый уголь, торф, отходы угольного производства. Такие добавки называют порообразующими или выгорающими, так как в процессе обжига они полностью сгорают.

- Чтобы снизить температуру спекания керамического черепка, используют флюсы и плавни – полевой шпат, тальк, мел, пегматит, доломит, железную руду.

Необходимость той или иной добавки и её количества определяется в лабораториях завода опытным путем.

Ленточный пресс с резательным аппаратом

Следующий этап – принудительная сушка в специальных сушильных туннелях. Инструкция требует, чтобы на выходе кирпич-сырец имел уровень остаточной влажности 6-8%.

Для справки. Сушка в естественных условиях занимает 2-3 недели, тогда как появление сушильных агрегатов позволило сократить его максимум до трех суток (16-36 часов).

Это исключает из производственного процесса стадию сушки. Соответственно, сокращаются и время изготовления кирпича, и энергетические затраты на сушку.

Кирпич, изготовленный методом полусухого прессования

В остальном процесс мало отличается от предыдущего: глиняную массу готовят также, а отформованные изделия обжигаются в печах.

Для справки. Ещё одно отличие заключается в том, что этот способ позволяет использовать в качестве сырья малопластичные глины.

Несмотря на то, что кирпич, изготовленный методом полусухого прессования, отличается недостаточной прочностью, морозоустойчивостью и повышенной водопроницаемостью, этот метод все же имеет и серьезные преимущества.

К ним относятся:

- Четкость граней и правильная форма готовых изделий;

- Более низкая цена готовой продукции, достигаемая за счет снижения затрат на сушку;

- Более полное использование сырьевой базы, возможность применения малопластичных глин, трудно поддающихся размоканию и смешиванию с добавками.

Заключительным этапом производства керамического кирпича является его обжиг, которых происходит в три этапа: сначала изделия прогреваются, затем непосредственно обжигаются при температуре около 1000 градусов, после чего постепенно охлаждаются. Резкая смена температур может привести к появлению трещин, поэтому её снижают постепенно, отбирая из камер горячий воздух и разбавляя его атмосферным.

Силикатный кирпич

Возраст этого кирпича гораздо более скромный, чем керамического, он составляет немногим более ста лет. Технология производства силикатного кирпича из кварцевого песка и воздушной извести была изобретена в конце девятнадцатого века немецким ученым Михаэлисом. Её основное отличие от производства кирпича керамического заключается в отсутствии процесса обжига. Вместо этого кирпич-сырец обрабатывается под высоким давлением горячим водяным паром в специальных автоклавных установках.

Производство начинается с обработки, дозировки и смешивания сырья.

- Используемый кварцевый песок очищают от примесей, содержание которых не должно превышать определенный предел.

- Количество извести, необходимое для процесса, определяется исходя из содержания в ней активной окиси кальция и наличия примесей.

- К воде, необходимой для запуска химического процесса между двумя этими составляющими, особых требований не предъявляется. Но её количество рассчитывается предельно точно, чтобы обеспечить полное гашение извести и требуемую пластичность силикатной массы, необходимую для нормального формирования кирпича.

В среднем берется 9 частей песка и 1 часть извести, а доля воды составляет около 7% от общего объема смеси.

Самый популярный продукт – двойной силикатный кирпич М 150

По способу приготовления известково-песчаной смеси различают силосный и барабанный метод производства силикатного кирпича.

- Силосный метод менее затратный и экономически выгодный. Перемешанные и увлажненные компоненты помещаются в непрерывно вращающийся герметичный резервуар, который и называется силосом. В нем в течение 7-12 часов происходит тщательное перемешивание и гашение извести.

- Барабанный метод технологически более сложен, но позволяет значительно сократить временные затраты на производство. Песок и тонкомолотая негашеная известь из специальных бункеров подаются в герметично закрытые вращающиеся гасильные барабаны, где процесс перемешивания и гашения происходит под давлением и при подаче водяного пара. Занимает он всего 40 минут, что позволяет значительно увеличить количество выпускаемой продукции по сравнению с силосным методом.

Готовая силикатная смесь подвергается прессованию под большим давлением. Чем оно выше, тем более высокой будет плотность и прочность кирпича и, соответственно, его марка.

Загрузка в автоклавы

Произведенный любым из описанных способов сырец помещается в автоклав для тепло-влажностной обработки и окончательного твердения.

По сравнению с керамическим кирпичом силикатный выгодно отличается более коротким циклом производства, использованием менее сложного технологического оборудования, меньшими энергетическими затратами. Отсюда и более приемлемая стоимость белого силикатного кирпича.

Как сделать кирпич своими руками

Производство кирпича – технологически сложный и длительный процесс. Но если им занимались наши предки, имея для этого минимум знаний и приспособлений, то это вполне под силу сделать любому человеку.

Чтобы изготовить кирпич своими руками по славянской технологии, необходимо добыть глину и определить её пластичность. Глину можно найти в ближайшем карьере или даже на собственном участке – недостатка в этом сырье у нас нет. А о том, как определить её пригодность и приготовить глиняное тесто, вы можете узнать, познакомившись со статьей о сырье для кирпичного производства.

Дальнейшие действия таковы:

- Изготовьте формы нужного размера из листов фанеры и досок толщиной 20-25 мм. Нижний лист фанеры соедините с досками гвоздями, а верхний должен быть съемным.

- Заполните формы глиняной массой, предварительно смочив их стенки и припудрив их цементом.

Внимание. Следите за тем, чтобы глина заполнила все пустоты, для чего несколько раз встряхните формы, а излишки массы удалите шпателем.

- Закройте формы крышкой и переверните.

- Через некоторое время снимите форму, а кирпич-сырец оставьте сушиться под навесом, чтобы на него не попадали осадки и солнечные лучи. Процесс в зависимости от погоды и температуры воздуха может занять от одной до трех недель.

- Обжиг кирпича можно производить в большой металлической бочке без дна, установленной на ножках над ямой, в которой горит костер. Кирпичи укладываются в неё друг на друга с зазором, бочка закрывается крышкой, после чего разжигается огонь и поддерживается в течение суток.

- По истечении суток огонь постепенно уменьшается, а затем и тушится. Вынимать кирпич можно только после полного остывания бочки.

Заключение

Мы познакомили вас с общими сведениями о том, как происходит изготовление кирпича. Если вы хотите более подробно узнать обо всех технологических этапах его производства, в представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

На строительном рынке сегодня продукция кирпичных заводов представлена в большом разнообразии. Рассмотрим, из чего делают кирпич, от чего зависят те или иные характеристики изделий. Ознакомимся с основными видами материала, методиками производства. После прочтения статьи будет проще определиться с оптимальным выбором материала для строительства или декоративной отделки дома, возведения камина, печи или новой перегородки.

Коротко об отдельных видах кирпичной продукции

Основная классификация кирпичной продукции ведется по области применения. Самый востребованный тип – строительный или рядовой для возведения несущих и дополнительных конструкций. Производство регламентируется ГОСТом 530 от 2007 года. Здесь допускается присутствие небольших сколов, высолов, шероховатостей, цветовых вкраплений, поэтому кладку дополнительно декорируют.

Облицовочный, фасадный или лицевой недостатков относительно гладкости и ровной поверхности не имеет. Допускаются погрешности только в размерах (от 2 до 4 мм). Такой керамический кирпич глиняный обыкновенный характеризуется внешней привлекательностью, малой стоимостью, универсальностью по применению (внутри и снаружи здания с повышенной влажностью). В продажу поступают изделия двух видов:

- Фактурный. Отличительная черта – гладкие, завальцованные или рваные края.

- Фасонный. Форма таких блоков может быть с разной геометрией, сохраняется только высота кирпича.

Для кладки печей с каминами применяется шамотный кирпич. Огнеупорные изделия производятся по нормативам ГОСТа 390 от 1996 года. Здесь форма традиционная или клиновидная, цвет красный или соломенный. Главные свойства материала: стойкость к периодическому нагреванию, низкая теплопроводность.

Для декоративной отделки зданий используется клинкерный кирпич. Его изготавливают из тугоплавкой глины без мела, щелочных металлов. Чаще это сланцевая пластичная масса. После термообработки состав становится высокопрочным с хорошей плотностью. Также материал характеризуется стойкостью к перепадам природных условий. Допустимы изделия как для отделки фасадов с цоколем, так для отделки пешеходной зоны.

Базовый состав

В состав кирпича входит глина и модифицирующие присадки. Глиняный вяжущий компонент характеризуется пластичностью в рабочем состоянии, благодаря чему несложно сформировать строительный блок конкретной формы. Плюсом базового сырья также считается способность сохранять физические параметры после высыхания, набирать высокую прочность после дополнительного обжига.

Глиняное сырье

Технические характеристики глины могут отличаться в зависимости от глубины пролегания исходного сырья. Пластичная масса изначально содержит 4 основных компонента: иллит, каолинит, монтмориллонит и песок. Они задают основные свойства, опираясь на которые происходит выбор материала (из чего состоит тот или иной кирпич):

- Вяжущие свойства. Измеряется показатель в процентах относительно массы содержащегося в испытуемой смеси песка. Рабочие пределы составляют 20-80 %. Чем выше значение, тем лучше проявляется связующая способность конкретной глины.

- Усадка. Здесь подразумевается осадочная способность материала во время высыхания (воздушная) и обжига (огневая). По мере ухода влаги из состава в той или иной степени происходит изменение заданной формы в меньшую сторону. Нормальным показателем считается 6-8 %.

- Пластичность или жирность. Здесь выделяется 5 вариантов по степени устойчивости рабочей массы к сохранению заданной формы после прессования. Высокопластичные не разрушаются, малопластичные расслаиваются.

- Спекаемость. Это свойство материала преобразовываться в керамический камень под воздействием высокой температуры. На основании этих значений выделяют три типа глины: низкотемпературная (до 1100 градусов по Цельсию), среднетемпературная (1100-1300 градусов) и высокотемпературная (более 1300 градусов).

- Огнеупорность. Один из главных критериев выбора конечной продукции – сохранение качественных и технических показателей при нагревании.

Каолиновая глина на фоне аналогов считается самой огнеупорной, она не плавится при температуре свыше 1580 градусов по цельсию. Как правило, она применяется для производства фарфоровых изделий. Тугоплавкой считается масса, стойкая к воздействию 1350-1580 градусов. Из нее изготавливают канализационные каналы и облицовочный глиняный кирпич с небольшим добавлением функциональных присадок.

Неоднородные составы относятся к легкоплавким. Такая глина используется для производства строительных материалов для кладочных работ и кровельной черепицы. Здесь применимость определяется химическим составом и фракцией содержащихся твердых веществ конкретного сырья.

Функциональные присадки

В исходное сырье перед формованием блочных изделий добавляются различные компоненты. Их действие направлено на улучшение тех или иных характеристик, которые важны для конкретного конечного продукта. В таблице представлено краткое описание основных добавок, которые используются в производстве кирпича.

| Материал | Действие | Результат |

| Песок, зола, шлак. | Отощающие | Уменьшается усадка, упрощается процесс формовки заготовок. |

| Древесная стружка и опилки, порошкообразный уголь и торф. | Выгорающие | Снижают удельный вес сырья, придают массе пористую структуру. |

| Руда с содержанием железа, песчаник | Тонирующие | Облегчается процесс формования, меняется цвет конечного продукта. Так, например, в состав кирпича красного обязательно входят соединения с железом. |

Также существуют ингредиенты, которые оказывают влияние на конкретные технические показатели. На основании этого происходит разделение кирпича на следующие виды:

- Силикатный. Здесь сырье обогащается дробленной до 40-100 мм известью (обжигается при температуре 1100-1200 градусов по Цельсию). Очищенный песок применяется фракцией 0,1-5 мм. Содержание первой составляет около 7 %, второго может достигать 90 %. Вода используется из артезианских скважин. В результате получается строительный материал высокой прочности, который хорошо переносит температурные изменения и перепады влажности. Дополнительно для белого цвета вводится диоксид титана, кофейный оттенок придает керамзитовый песок.

- Огнеупорный. Для повышения предельно допустимых температур для эксплуатации применяются кокс или графит, базовый компонент – шамотная глина. Такой высокопрочный кирпич из глины допускается для кладки печей и каминов, доменных конструкций.

- Облицовочный. В состав глины добавляется цемент, известняк, минеральный пигмент. Готовая продукция имеет равномерный красный или белый цвет. Применяется для декоративной отделки фасада и внутреннего пространства зданий.

Стоит отметить, из чего еще делают силикатный кирпич. Песок на производстве может быть полностью или частично заменен иным наполнителем с той же зернистостью. Допустимыми компонентами считаются шлаковые и зольные смеси с содержанием извести. Это отходы промышленных предприятий и теплоэлектростанций. В частности силикатный кирпич в таком исполнении по качеству практически не уступает обычному.

Чтобы изготовить тот или иной кирпич, добытую глину подготавливают к использованию. Обработка происходит в несколько этапов. Сначала массу измельчают, выполняют грубую очистку от крупных примесей минерального, растительного или животного происхождения. Полученную смесь просушивают, измельчают до рабочей фракции, просеивают, смешивают с необходимыми добавками и увлажняют.

Технологии производства

Производство кирпича выполняется по разным методикам. Так формовка может быть пластической или полусухой. Для первого варианта рабочая масса увлажняется до 15-21 %. Заготовки получают путем выдавливания сырья через специальные прессы. Пустотелые образцы делают на оборудовании с вакуумными установками.

Облицовочные образцы независимо от того, из чего делается кирпич, обжигают. Процесс включает три шага. Сначала заготовки прогревают до 120 градусов по Цельсию, чтобы выпарить содержащуюся в материале воду. На следующем этапе создаются условия для выгорания органических примесей (+600 градусов). Далее температура повышается до 920-980 единиц. После закалки, во время которой набирается прочность и происходит усадка глины, выполняется охлаждение. Для получения глазурованных образцов процедура повторяется.

Видео описание

В видео представлен полный цикл производства красного ибсторгского кирпича: от карьера до стройки:

Видео описание

В этом видео показано, как производится силикатный кирпич:

Коротко о главном

Базовым компонентом кирпичных изделий является глина.

Дополнительно может быть использована известь или цементное вяжущее.

Для прочности блоков в смесь добавляют кварцевый наполнитель либо альтернативные отходы с содержанием извести (шлак, зола).

Дополнительно для придания повышенной прочности, морозостойкости, пластичности или тонирования продукции применяются уголь, торф, руда с содержанием железа, песчаник.

Чтобы сделать кирпич, до ХIX века использовали ручной труд. Сушили изделия только летом, а формовка происходила в печах, которые были сложены из кирпича-сырца. Лет двести назад начали использовать кольцевые обжиговые печи и ленточные прессы. Это значительно уменьшило трудоемкий процесс производства. А выпуск глинообрабатывающих машин еще больше облегчил труд людей.

В наше время производят кирпич круглый год. Для этой цели построены крупные заводы. Добыча сырья происходит открытым способом, осуществляется экскаваторами в карьерах, заводы по производству нередко строят недалеко от карьеров.

Два наиболее известных способа производства кирпича

Способы производства кирпича фото

Наиболее известны две технологии производства кирпича:

Ассортимент кирпичных изделий велик, разнообразны их формы, физико-механические свойства и виды сырья. Однако технологическая схема основных этапов производства общая и включает в себя такие этапы:

- Добыча сырья;

- Подготовка сырьевой массы к эксплуатации;

- Формование заготовок (сырца);

- Сушка;

- Обжиг изделий;

- Обработка их (обрезка, глазурование, если необходимо, и другие);

- Упаковка.

Полнотелые и пустотелые строительные кирпичи производят зачастую наиболее популярным способом – пластическим формованием (экструзией). Пустотелый – «пустое тело». В таком кирпиче пустоты (отверстия) составляют 25–45 процентов от общего объема, а в полнотелом – не более 13 процентов, либо их не бывает совсем.

Технология штамповки полнотелых кирпичей и пустотелых практически одинакова. Отличие – в подготовке более качественной глины для пустотелых.

Пластическое формование

Пластическое формирование кирпича фото

Этот метод предусматривает приготовление массы, содержащей влагу примерно 20 процентов. Обычно берут глину и суглинки, в которых имеются карбиды кальция, оксиды алюминия, магния. Присоединяют к ним и добавки в виде отходов углеобогащения, угледобычи (например, золошлак).

Глину извлекают из карьера, помещают в бетонированные ямы, разравнивают и послойно увлажняют. Несколько дней глина «отлеживается» (до 4 дней). Далее ее доставляют на завод, чтобы произвести обработку, заключающуюся в удалении из смеси камушков с помощью специальных камневыделительных вальцов. Все измельчается, удаляются каменные вкрапления. В смесителе происходит увлажнение массы (от 18 до 25 процентов).

Очищенная смесь поступает в ящичный питатель. На выходе из него массу встречают подвижные грабли, разбивающие большие куски и направляющие глину на бегуны. Вот тут-то тщательно перемешивается однородная смесь, которая проходит через гибкие вальцы и попадает в ленточный пресс, связанный с аппаратом для резки. В ленточных прессах находятся вакуум-камеры, в которых удаляется воздух из глиняной массы. Это способствует ее пластичности и уменьшению формовочной влажности. Сокращается также время на сушку сырца и вместе с тем повышается его прочность.

Особенности технологического процесса влияют на прочность изделий. Возможно получение не только обычных кирпичей, но и сверхпрочных (то есть, клинкера).

Затем глиняная «колбаса» разрезается на одинаковые по размерам куски и оказывается на подкладочных деревянных рамах. Так происходит расфасовка по рамам. В кирпичах-сырцах содержится еще достаточно много влаги, поэтому необходимо дождаться, когда они подсохнут. Вода постепенно испаряется, за счет этого происходит усадка, уменьшается объем изделий.

Чтобы будущий кирпич не растрескался, следует регулировать повышение и режим возрастания температуры и сушки, и обжига.

сушка кирпичей фото

Сушка кирпичей чаще производится искусственным способом: теплом отработанного пара. Температура постепенно поднимается, образуются в сушильной камере обездвиженные водяные испарения, что благоприятно сказывается на сушке, так как нагрев кирпичного изделия во влажном воздухе обеспечивает высыхание всей массы равномерно. И наконец, в кольцевой или туннельной печи происходит обжиг, который продолжается до начала процесса спекания (при температуре 1 000°C).

Обжиг завершает процесс изготовления кирпичной продукции способом пластического формования. При отправлении в печь сырец еще имеет около 8…12 процентов влажности. В самом начале закладки его в печь он досушивается. Когда температура поднимается до 550°C–800°C, происходит начало дегидратации глинистых материалов, при которой распадается кристаллическая решетка минералов, в результате чего теряется пластичность, и изделие подвергается очередной усадке.

Видео процесса кирпичного производства:

Что же происходит в это время с кирпичом?

— Вначале выделяются летучие органические примеси и добавки (при температуре 200°C–800°C), темп увеличения температуры обжига в час достигает в это время 300°C–350°C. Удерживается уровень температуры до выгорания углерода. Если температура поднялась выше 800°C, наступают изменения в структуре изделия.

— С этого момента для полнотелых кирпичей темп температурного роста – 100°C–150°C в час, а для пустотелых – 200°C–220°C.

— После достижения максимальной температуры обжига некоторое время нужно ее удерживать в таком состоянии, чтобы прогрелось равномерно все изделие. И пошел обратный процесс – охлаждение, начиная со 100°C–150°C и далее – по схеме. Весь процесс обжига занимает около 6–8 часов. Если в печь отправляли сырец, то после обжига получаются бруски обожженной глины, которые приобрели прочность камня; водостойкие, устойчивые к изменениям температур.

Какой должна быть глина для кирпичного обжига?

Глина для кирпича фото

Глина представляет собой массу тугоплавких и легкоплавких минералов. Когда происходит обжиг, то легкоплавкие связываются воедино и растворяют минералы тугоплавкие. Чтобы определиться со структурой и прочностью кирпичей после обжига, обязательно требуется найти правильное процентное соотношение туго- и легкоплавких минералов, выбрать температуру и продолжительность обжига. Отрегулировав эти параметры, можно добиться нужных качественных характеристик кирпича.

При увеличении обжига строительного кирпича легкоплавкие минералы отвечают за стекловидную фазу. С ее увеличением повышается морозостойкость, а прочность изделия снижается.

Ангобированные кирпичи. Как их получают?

Ангобированный кирпич фото

Особенности технологии получения этого кирпича заключаются в том, что цветовая гамма наносится на высушенный сырец. Обжиг осуществляется всего один раз. Покрытие декоративное, но другое. Состав ангоба – белая либо окрашенная красителями глина, которую доводят до консистенции жидкой сметаны. При грамотно выбранной температуре обжига получается ровный слой, непрозрачный, матового цвета. Технологические характеристики офактуренного кирпича соответствуют ГОСТу 7484-78 и отражают все функции лицевого. Широкий спектр цветового выбора позволит реализовать любую идею оформления.

Глазурованные кирпичи

Чтобы получить глазурованный кирпич с блестящей поверхностью какого-либо цвета, наносят на обожженную глину глазурь (спецсостав с перемолотым в порошок стеклом) и обжигают вторично, что дает толчок к образованию стекловидного водонепроницаемого слоя.

Глазурованный кирпичи фото

Эта поверхность имеет хорошую сцепку с основной массой и, что очень важно в некоторых случаях: обладает повышенной морозостойкостью.

Глазурованным кирпичом выкладывают панно из мозаики не только в здании, но и со стороны улицы. Фасады царских дворцов в Вавилоне были облицованы таким кирпичом. Основные свойства глазурованного кирпича схожи с клинкерной керамикой.

Но если сравнить с другими видами облицовочных кирпичей, то этот – более хрупкий.

Полусухое прессование

Полусухой способ дает возможность производить кирпичи из малопластичных глиняных смесей. Этот способ обеспечивает двухстороннее прессование. По сравнению с первым способом имеет упрощенную схему, к примеру, он пропускает стадию сушки, или значительно сокращает это время. При изготовлении получаются более точные, прочные и четкие формы и размеры у изделий, гладкая поверхность. Однако водостойкость и прочность у него ниже.

Состав глин, степень обжига влияют на окраску изделия. Нормальный обжиг – получается красный кирпич; слабый – розовый; сильный – темно-красный. Если же были взяты глины, богатые известью, то кирпич приобретает желтый либо розово-желтый цвет.

Для правильно обожженного кирпича: матовая поверхность; не должно быть трещин на лицевых сторонах, внутренних пустот, горбиков; звук ясный и звонкий; однородный излом.

Процесс производства прессованного кирпича видео

Для начала можно сделать партию для своих потребностей, набить, так сказать, руку — отработать технологию, повысить качество и оптимизировать процессы. Если дело пойдет хорошо, то ничто не помешает открыть свой бизнес, так как кирпич во все времена является отличным строительным материалом, и на него постоянно будет спрос.

Критерии подбора качественной глины

Начинать нужно с определения места «добычи» или покупки основного материала для производства кирпича — глины. Самое главное — найти именно «правильный» материал! Отлично, если вы обладатель землевладения или карьера, и на них есть залежи ценного материала, а если нет? Отправляемся на строительную базу и тщательно изучаем характеристики глины, ее показатели жирности, ведь от этого зависит качество полученного кирпича.

Проверить самому, правильной ли жирности найденная вами глина, довольно просто. Лучше всего взять пробы материала с нескольких участков или мест продажи, достаточно будет приблизительно по полкилограмма.

Для чего нам нужно небольшое количество? Доливаем в каждый образец немного воды и тщательно размешиваем. Глина должна вобрать в себя воду и начать приставать к рукам — на этом можно процесс завершить. Из подготовленной массы сделайте шарики диаметром около 50 мм и лепешки диаметром 100 мм. Оставляем их в хорошо проветриваемом помещении или на улице под навесом и высушиваем в течение 2–3 дней. Понятно, что такие действия необходимо произвести с каждым образцом глины.

Теперь можно приступать к оценке наших образцов:

- если на шариках и лепешках появились трещины, то придется в процессе производства кирпича добавлять песок, у вашей глины — повышенная жирность,

- при отсутствии трещин необходимо шарик бросить без усилий с высоты 1 м. Если он не разрушится, значит, глина оптимальной жирности,

- при рассыпании шарика можно сделать вывод, что для образца была использована тощая глина, в этом случае придется добавлять жирную.

Дополнительные компоненты (песок или жирную глину), в зависимости от характеристик вашего материала, следует добавлять порциями, постоянно проверяя качество готовой массы. Вообще, чем больше пластичность глины, тем легче изготовить кирпич.

Совет: пробы и испытания необходимо продолжать до нахождения оптимального состава массы.

Для достижения хорошей пластичности сухой материал засыпают в емкости водой и оставляют в таком состоянии на некоторое время, периодически добавляя новые порции материала и перемешивая состав. Также способствует повышению пластичности вымораживание глины в зимние холодные месяцы.

После замачивания раствор обязательно должен вылежаться около трех дней.

Важно: в процессе нельзя использовать глины с примесями камней, гальки, грунта и карбонатов (белые составляющие размером более 1 мм).

Производство кирпича-сырца

Существует два метода получения кирпича из глины:

- необожженный (так называемый кирпич-сырец),

- обожженный.

Изготовленный по технологии и из хорошей глины, необожженный строительный материал сможет практически на равных соперничать с обожженным. Его с успехом применяют при строительстве небольших зданий на участке: одноэтажных строений, подсобных построек — сараев, саун и др. Разберем способ производства кирпича-сырца.

Изготовление форм (ручное и механическое)

Первый вариант — изготовление подручными средствами. Нам потребуются размеры форм, которые необходимо изготавливать, обычно это габариты обыкновенного кирпича 250120х62 мм. В качестве материала для них можно взять доски толщиной около 25 мм, также необходимо будет применить дополнительно листы фанеры.

Внутренняя поверхность формы выполняется гладкой. Для формирования в кирпиче пустот крышки должны быть изготовлены с выступами. Выступы изготавливают с уклоном, для облегчения процесса выемки готового изделия.

Составные части формы сбиваются гвоздями длиной 50–60 мм, при этом обеспечив свободный съем верхней крышки. Советуем сделать несколько одинаковых форм — это интенсифицирует ваше маленькое производство.

Второй вариант — если вы планируете масштабную стройку, то лучше взять в аренду станок для быстрого и эффективного производства кирпича.

Загрузка форм

Смачиваем водой внутренние части форм перед загрузкой смеси, а затем присыпаем мелкой пылью или цементом — это намного облегчит выемку изделий. Заполняем формы, периодически встряхивая, чтобы масса заняла весь объем. Выступающие избытки срезаются любым удобным металлическим приспособлением.

Закрыв форму верхней крышкой, выдерживаем некоторое время. Убираем крышку, переворачиваем форму и, аккуратно поднимая ее вверх, извлекаем содержимое на помост для сушки.

Сушка

Просушка заготовок — довольно сложный и важный процесс. Сушить их следует на стеллажах, которые имеют навес, чтобы защитить блоки от попадания солнечного излучения и осадков.

Если сушка осуществляется в подсобном помещении, например, в сарае, то в продолжение трех дней материал должен находиться в закрытом помещении, а потом необходимо организовать проветривание.

Если вы планируете сушку на улице, то сначала подготавливаем участок для размещения кирпича — необходимо изготовить деревянный настил или выполнить засыпку площадки сухим песком. По мере испарения жидкости происходит усадка заготовок, в результате первоначальный объем потеряет до 15%.

Важно: температура наружного воздуха при сушке на улице должна быть не ниже 10 оC.

На продолжительность сушки могут влиять многие атмосферные факторы: температура, влажность и скорость движения воздушных масс. Процесс длительный, может продолжаться от 6 до 15 дней. Кирпич без обжига готов, можно приступать к строительным работам.

Важно: стойкость кирпича, полученного таким способом, к воздействию воды очень низкая. Это необходимо учесть при возведении строений.

Можно ли обезопасить такой кирпич? Существует ряд стандартных методов, которые помогают защитить материал от попадания влаги:

- свес крыши должен быть длиной не менее 0,6 м,

- дверные и оконные проемы необходимо располагать на расстоянии не менее 1,5 м от углов построек,

- швы кладки должны быть хорошо перевязаны,

- готовые стены необходимо оштукатурить, также можно обложить облицовочным кирпичом или другим современным строительным материалом.

Технология изготовления обожженного кирпича

Настало время рассказать, как из кирпича-сырца получить обожженный обыкновенный кирпич. Эта технология значительно труднее, и в домашних условиях необходим более серьезный подход и подготовка. Тем не менее, маленькие партии, например, для достройки или облицовки дома, получить вполне по силам и самому. Собственно, обжиг заготовок происходит в 3 приема:

- разогрев (прогрев),

- обжиг,

- остывание под контролем.

Качество изготовленного кирпича зависит от многих факторов: времени разогрева и скорости набора температуры, окончательной температуры обжига, продолжительности воздействия этой температуры и скорости остывания.

Теперь детально познакомимся с технологией обжига заготовок, описывая каждый процесс поэтапно.

Обжиг

Сначала необходимо подготовить металлическую емкость, куда будут загружаться необожженные заготовки. Как вариант, можно взять железную бочку большого объема (200–250 л). Днище необходимо удалить.

Бочка устанавливается на печь без верха (жарочной плиты) или на костер. Если вы решили разогревать на костре, то лучше огонь разводить в яме на глубине около 0,5 м, а емкость расположить на ножках длиной 0,2 м. Это способствует равномерному распределению температуры и прогреву изделий, да и контролировать огонь будет проще.

Заготовки размещают в бочке послойно, но оставляя небольшой промежуток между слоями. После наполнения бочки следует накрыть ее железной пластиной, что не позволит холодному воздуху проникать в подогреваемый объем. Разжигаем огонь и в течение двадцати часов греем емкость.

Физика процесса

Что же делается внутри заготовки при обжиге? Наша задача — получить спекшуюся керамическую массу. Это может случиться при температуре: для легкоплавких глин — около 900 оC, а для тугоплавких — 1200 оC.

Из заготовки при этом испаряется жидкость — физически (гигроскопическая) и химически связанная (гидратная). Также выгорают все органические составляющие, частично разлагаются карбонаты, глинистые минералы разрушаются, а глина приобретает аморфное состояние и равномерно разогревается по всему объему.

Охлаждение

Это наиболее важный этап. Разогретый кирпич не переносит быстрой перемены температур и попадания холодного воздуха, поэтому должен остывать постепенно, без разгерметизации. Для этого температура регулируется путем уменьшения огня в топке.

Если нарушить эту рекомендацию, то может быть испорчена вся партия — кирпич покроется трещинами, разрушится. Такой материал точно не подойдет для строительства. Постепенно доводите температуру примерно до 650 оC, только после этого процесс можно немного ускорить, открыть же емкость следует после полного остывания, спустя около пяти часов.

Кирпич готов, по итогу обязательно проверяем качество полученного материала. Когда материал окончательно остынет, постучите по образцу молотком — звук должен быть звонким. Затем разбейте его на части: выполненный по технологии кирпич будет на разломе одинаковым по цвету и структуре. Далее следует эти части поместить в емкость с водой на несколько часов. За это время они не должны разрушиться или поменять цвет.

Полученный в домашних условиях кирпич, конечно, не сможет в полной мере соответствовать заводскому. Но, если вам нужна небольшая партия материала, или не хватает для окончания строительства нескольких элементов, то это будет хорошим решением проблемы.

Надеемся, что наши советы и рекомендации были полезны. Предложенные видео- и фотоматериалы будут дополнительным подспорьем в понимании процесса. Всего доброго, отличного выполнения работ и до новых встреч на страницах нашего сайта!

Читайте также: