Расчет крепления кронштейна к стене

Обновлено: 27.04.2024

шайба с рифлением внутренней поверхности, входящим в зацепление с рифлением кронштейна; обеспечивают фиксацию болтового соединения от сдвига в горизонтальной плоскости .

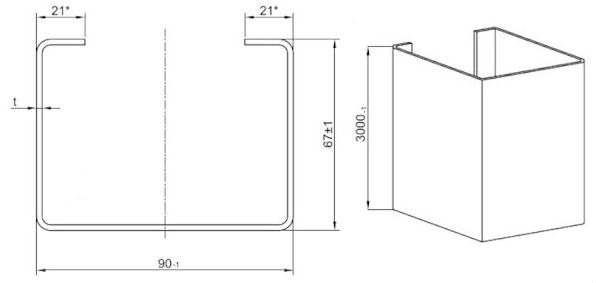

Кронштейн системный, ветровой (алюминий)

Расчет кронштейна на прочность

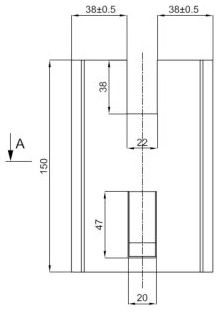

На рисунке 3 представлен стальной кронштейн высотой 220 мм., шириной 272 мм.

Марка стали С245: на растяжение, сжатие, изгиб (предел текучести) Ry = 235 МПа (таблица В5, СП 16.13330.2017 "Стальные конструкции")

Сварной шов: расчетное сопротивление угловых сварных швов срезу (условному) по металлу шва Rwf = 180 МПа. (таблица Г2, СП 16.13330.2017 "Стальные конструкции"). Катет шва 6мм. Тип шва Т3.

Нагрузки P1=5600 Н - весовая нагрузка

Нагрузки P2=7800 Н - ветровая нагрузка

Момент инерции пластин по оси Y (рис 3) найдем в графической программе, он составит Iy=1064,8 см^4

Момент инерции сварных швов по оси Y найдем в графической программе, он составит Iy=1419,7 см^4

Максимальный изгибающий момент (рис. 2)

Мy=5600 Н*0,151 м = округляем 850 Нм

Рис 2 - стальной кронштейн, вид сбоку

Момент сопротивления пластин

Wy=Iy/h1 = 1064,8 см^4 / 11 см = 96,8 см^3

Проверяем условие прочности кронштейна

Gmax = My/Wy + P2/F = 850 Н*м / 9,68*10^-5 м^3 + 7800Н / 0,00264 м^2 = 8780992 Па + 2954545 Па = 11735537 = 11,74 МПа < Ry

Условие прочности кронштейна (его растяжение, сжатие и изгиб) выполняется. Необходима также проверка основания кронштейна (лучше выполнять в программном комплексе)

Площадь сечения пластин

F=6*220*2=2640 мм^2 = 0,002640 м^2

Рис 3 - момент сопротивления стальных пластин

Момент сопротивления сечения сварного шва относительно оси изгиба

Wy=Iy/h1 = 1419,7 см^4 / 11см = 129 см^3

Рис 4 - момент сопротивления сварных швов

Проверяем максимальное напряжение, приходящиеся на сварное соединение

Gmax = My/Wy + P2/Fшва = 850 Н*м / 12,9*10^-5 м^3 + 7800Н / 0,00352 м^2 = 6589147 Па + 2215909 Па = 8805057 = 9 МПа < Rwf

Площадь сечения сварного шва 6мм. по центру тяжести (получается 4мм.)

Fшва=4*220*4=3520 мм^2 = 0,003520 м^2

Условие прочности сварного шва (его растяжение, сжатие и изгиб) выполняется

Проверяем вырывающие усилие на анкера (см. рис.2)

N(My) = My/0,18м = 4722 Н

180мм. = 0,18м. - расстояние от точки вращения до анкера

N(общ.) = N(Му)+N = 4722 + 7800 = 12530 Н

На один анкер N(общ)/2 = 12530/2 = 6265 Н = 6,3 кН

Проверяем срез 2-ух болтов (смятие стенки стойки) по одной площадке, (в данном случаи будет 4 плоскости среза у двух болтов)

Nболта = корень ( (7800Н/4)^2 + (5600H/4)^2 = корень (3802500 + 1960000) = 2401 Н

Металлический сайдинг – это облицовочный материал, который применяется для обустройства вентилируемых фасадов. Он несёт не только декоративную функцию, но и защищает фасад, утеплитель и всю подконструкцию от негативных атмосферных воздействий – дождь, снег, град и т.д.

Многие считают, что обрешётка под стальной сайдинг может быть как металлической, так и деревянной. Это не так. В инструкциях и альбомах технических решений рекомендуется установка сайдинга на металлический каркас.

Почему обрешётка для металлосайдинга должна быть именно металлической? Это обусловлено техническими и инженерными требованиями. К тому же, она обладает рядом преимуществ:

- устойчива к гниению;

- имеет высокую жесткость и прочность конструкции;

- устойчива к постоянным и резким перепадам температур;

- может обеспечить долгий срок эксплуатации всей конструкции вентфасада;

- легко и быстро монтируется;

- даёт возможность регулировки направляющих по длине и вылету.

В статье мы расскажем, как правильно сделать обрешетку под металлосайдинг своими руками. Но прежде чем рассмотреть устройство обрешетки под металлосайдинг, важно понять порядок выполняемых работ:

- Установка крепежных кронштейнов.

- Монтаж теплоизоляционного материала.

- Крепление профилей направляющих.

- Монтаж металлосайдинга.

Мы рассмотрим только три первых пункта, которые относятся непосредственно к устройству обрешётки.

Кронштейны

Кронштейны представлены двумя типами: стандартные и усиленные.

В своём названии они имеют буквенно-числовую аббревиатуру где:

- буквы (КК) – сокращенное название типа кронштейна;

- число (NN) – размер, на который кронштейн выступает от стены. Размер вылета зависит от толщины планируемого утепления с учётом вентиляционного зазора.

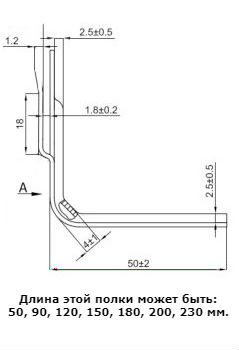

Если теплоизоляция стен не предусмотрена, выбираются кронштейны с самым маленьким числом. В типе крепежных кронштейнов обычных (КК) это будет КК-50, в типе усиленных кронштейнов (ККУ), это будет ККУ-90.

Крепежные кронштейны

Описание: такие кронштейны относятся к разряду «Эконом».

Марка:

Кронштейны по материалу, толщине металла и обработке могут быть изготовлены в следующих вариантах:

- оцинковка – толщина металла 1,2 и 2 мм;

- нержавеющая сталь (изготавливаются на заказ).

Дополнительно могут быть окрашены порошковой краской.

Срок эксплуатации: от полугода до 40 лет, зависит от того, в каком материале, толщине и покрытии вы выберете кронштейны.

Характеристики:

- быстрый и лёгкий монтаж;

- в комплекте шайба и прокладка;

- устойчив к коррозии;

- может скрыть незначительные дефекты стен в виде перепадов плоскости;

- может применяться для монтажа фасадов, относящихся к тяжелым.

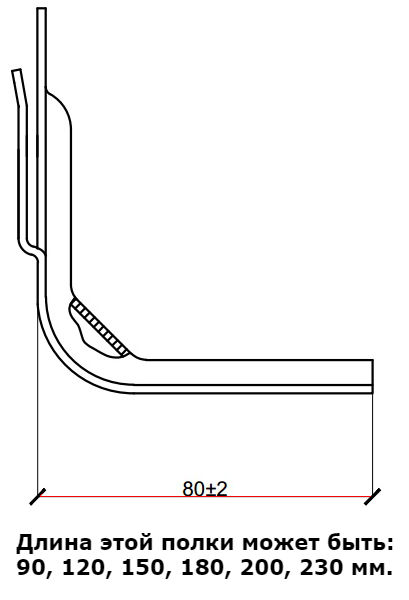

Усиленные крепежные кронштейны

Описание: такие кронштейны относятся к разряду «Премиум».

Марка:

- ККУ-90

- ККУ-120

- ККУ-150

- ККУ-180

- ККУ-200

- ККУ-230

Кронштейны по материалу, толщине металла и обработке могут быть изготовлены в следующих вариантах:

- оцинковка – толщина 1,2 и 2 мм;

- нержавеющая сталь (изготавливаются на заказ) – толщина металла 1,2 и 2 мм.

Дополнительно могут быть окрашены порошковой краской.

Срок эксплуатации: от полугода до 40 лет, зависит от того, в каком материале, толщине металла и покрытии вы выберете кронштейны.

Характеристики:

- за счёт усиливающих рёбер на сгибе имеет более высокую жесткость и прочность;

- в комплекте есть крепежная шайба для лучшего уплотнения места крепления;

- устойчив к коррозии;

- может скрыть незначительные дефекты стен в виде перепадов плоскости;

- может применяться для монтажа фасадов, относящихся к тяжелым.

Удлинитель кронштейна

Описание: применяются только с кронштейнами типа ККУ, для удлинения вылета кронштейнов до 120 мм.

Марка:

Удлинители по материалу, толщине металла и обработке могут быть изготовлены в следующих вариантах:

- оцинковка – толщина металла 1,2 мм.

Дополнительно могут быть окрашены порошковой краской.

Срок эксплуатации: от полугода до 40 лет, зависит от того, в каком материале, толщине металла и покрытии вы выберете кронштейны.

Характеристики:

- позволяет удлинить полку вылета крепежного кронштейна до 350 мм (это максимально допустимый показатель);

- устойчив к коррозии.

Монтаж кронштейнов

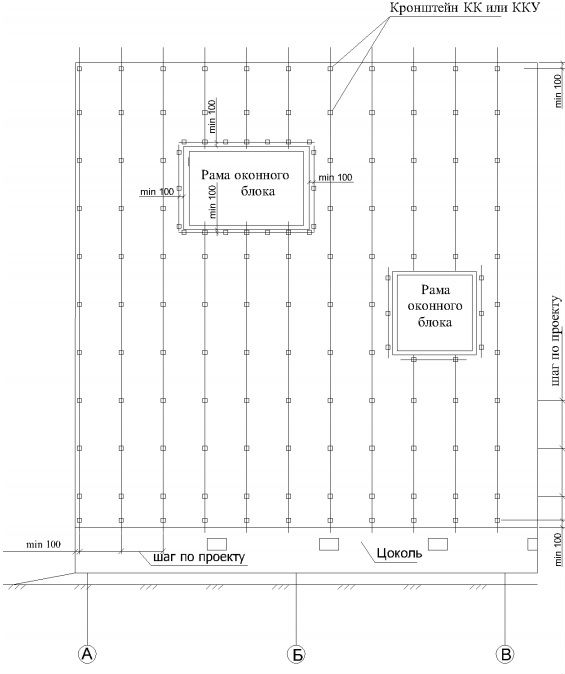

Монтаж кронштейнов к стене для металлического сайдинга производят в вертикальном направлении (см. рисунок).

- Производится разметка осей для установки кронштейнов, выставляются маячки.

- В отмеченных местах сверлят отверстия под дюбели (анкеры). В зависимости от материала стены используют дрель или перфоратор.

- В очищенные от пыли отверстия вставляют дюбели (анкеры) и крепят кронштейны.

- Краевые кронштейны крепятся с отступом от края стены не менее 100 мм. Шаг между кронштейнами по ширине составляет 700 мм, по высоте 800 мм.

- Между кронштейном и стеной устанавливают паронитовую (изолоновую) прокладку для исключения мостиков холода.

- Незначительные неровности стен (до 30 мм) могут быть нивелированы во время монтажа кронштейнов их регулировкой.

Теплоизоляция

- Если вентилируемый фасад предварительно утепляется, то прежде чем установить обрешетку под металлосайдинг, необходимо смонтировать теплоизоляцию.

- Минимальная толщина утеплителя при устройстве металлосайдинга - 50 мм.

Монтаж утеплителя

При монтаже теплоизоляции, рекомендуется придерживаться следующих рекомендаций:

- Во время монтажа утеплителя фасад должен быть защищен от попадания дождя, снега и т.д. Утеплитель монтируется на сухие стены, сам он тоже должен быть сухим.

- Перед монтажом плит предварительно в стене просверливаются отверстия для крепления. Глубина отверстий должна соответствовать типу крепежного дюбеля.

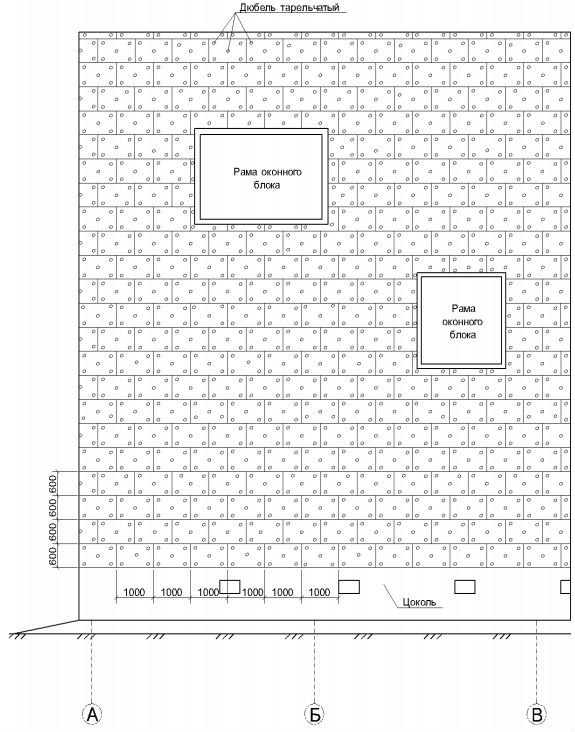

- Плиты монтируются снизу вверх и закрепляются на 2 тарельчатых дюбеля. Длина дюбелей определяется общей толщиной утеплителя.

- Теплоизояция монтируется сплошным полотном, без пустот. Если утепление происходит в несколько слоёв, то плиты кладут вразбежку с перекрытием мест стыковки.

- Сверху на плиты вплотную без провисов устанавливают диффузионную мембрану (или ветрозащиту), проклеивая все места перехлеста пленок.

- После монтажа гидроветрозащитной мембраны при необходимости, выполняют дополнительное крепление утеплителя. Общий расход тарельчатых дюбелей составляет около 7 штук на 1 м 2 .

Направляющие

Главное назначение направляющих профилей – создать несущий каркас под металлосайдинг.

Чаще всего для отделки малоэтажных строений монтажники выбирают Г-образный профиль и весь каркас сооружают из него. В данной статье мы расскажем обо всех направляющих профилях, которые производит компания «Металл Профиль».

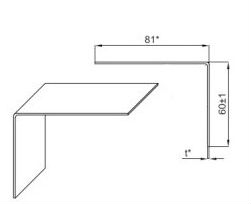

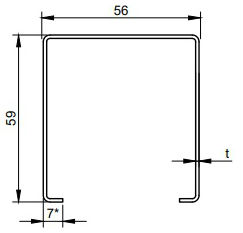

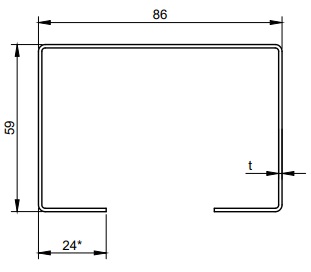

Г-образный профиль

Описание: является стандартным направляющим профилем для создания несущего каркаса под сайдинг. Устанавливается перпендикулярно панелям сайдинга. Крепится к кронштейнам.

Марка:

Г-образный профиль по материалу, толщине металла и обработке может быть изготовлен в следующих вариантах:

- оцинковка – толщина металла 0,9 и 1,2 мм;

- нержавеющая сталь (изготавливаются на заказ) – толщина 1,2 мм.

Дополнительно может быть окрашен порошковой краской.

Срок эксплуатации: от полугода до 40 лет, зависит от того, в каком материале, толщине металла и покрытии вы выберете кронштейн.

Г-образный широкий профиль

Описание: является стандартным направляющим профилем для создания несущего каркаса под сайдинг. Одна полка длиннее, чем у стандартного Г-образного профиля. Более широкая полка даёт дополнительную жёсткость плюс добавляет длины профилю (если есть такая потребность).

Устанавливается перпендикулярно панелям сайдинга.

Марка:

Г-образный широкий профиль по материалу, толщине металла и обработке может быть изготовлен в следующих вариантах:

- оцинковка – толщина металла 0,9 и 1,2 мм;

- нержавеющая сталь (изготавливаются на заказ) – толщина 1,2 мм.

Дополнительно может быть окрашен порошковой краской.

Срок эксплуатации: от полугода до 40 лет, зависит от того, в каком материале, толщине металла и покрытии вы выберете кронштейн.

Z-образный профиль

Назначение: применяется для устройства каркаса обрешётки на углах, оконных и дверных проёмах.

Марка:

Z-образные направляющие профили по материалу, толщине металла и обработке могут быть изготовлены в следующих вариантах:

- оцинковка – толщина металла 1,2 мм;

- нержавеющая сталь (изготавливаются на заказ) - толщина металла 1,2 мм.

Дополнительно могут быть окрашены порошковой краской.

Срок эксплуатации: от полугода до 40 лет, зависит от того, в каком материале, толщине металла и покрытии вы выберете кронштейны.

Шляпный профиль

Назначение: в случае необходимости может применяться для оформления перекрестной обрешётки. Монтируется поверх Г-образного профиля, в перпендикулярном направлении.

Марка:

- КПШ-50*20*3000

- КПШ-60*20*3000

- КПШ-90*20*3000

Шляпные профили по материалу, толщине металла и обработке могут быть изготовлены в следующих вариантах:

- оцинковка – толщина металла 0,9 и 1,2 мм;

- нержавеющая сталь (изготавливаются на заказ) - толщина металла 1,2 мм.

Дополнительно могут быть окрашены порошковой краской.

Срок эксплуатации: от полугода до 40 лет, зависит от того, в каком материале, толщине металла и покрытии вы выберете кронштейны.

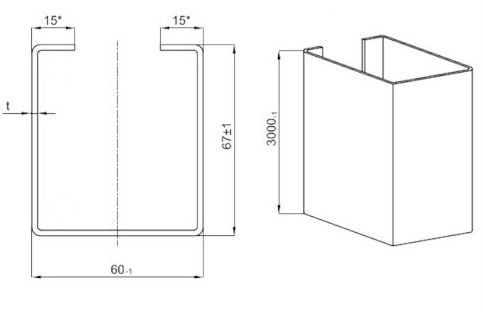

С-образный профиль

Назначение: применяется для обустройства межэтажной обрешётки и обрешетки дверных и оконных проёмов.

Марка:

С-образные направляющие профили по материалу, толщине металла и обработке могут быть изготовлены в следующих вариантах:

Дополнительно могут быть окрашены порошковой краской.

Срок эксплуатации: от полугода до 40 лет, зависит от того, в каком материале, толщине металла и покрытии вы выберете кронштейны.

С-образный широкий профиль

Назначение: применяется для обустройства межэтажной обрешётки и обрешетки дверных и оконных проёмов.

Марка:

С-образные направляющие профили по материалу, толщине металла и обработке могут быть изготовлены в следующих вариантах:

Дополнительно могут быть окрашены порошковой краской.

Срок эксплуатации: от полугода до 40 лет, зависит от того, в каком материале, толщине металла и покрытии вы выберете кронштейны.

Стыковочный профиль

Назначение: применяется для наращивания по длине профилей, если не хватило стандартной длины.

Стандартная длина профиля – 3 м. Максимально допустимое наращивание – до 4,5 м.

Марка:

Стыковочные профили по материалу, толщине металла и обработке могут быть изготовлены в следующих вариантах:

- оцинковка – толщина металла 1,2 мм;

- нержавеющая сталь (изготавливаются на заказ).

Дополнительно могут быть окрашены порошковой краской.

Срок эксплуатации: от полугода до 40 лет, зависит от того, в каком материале, толщине металла и покрытии вы выберете кронштейны.

Стыковочный широкий профиль

Назначение: применяется для наращивания по длине профилей, если не хватило стандартной длины.

Стандартная длина профиля – 3 м. Максимально допустимое наращивание - до 4,5 м.

Марка:

Стыковочные профили по материалу, толщине металла и обработке могут быть изготовлены в следующих вариантах:

- оцинковка – толщина металла 1,2 мм;

- нержавеющая сталь (изготавливаются на заказ).

Дополнительно могут быть окрашены порошковой краской.

Срок эксплуатации: от полугода до 40 лет, зависит от того, в каком материале, толщине металла и покрытии вы выберете кронштейны.

Монтаж направляющих

Направляющие профили крепятся к кронштейнам двумя саморезами 4,8х28 с ЭПДМ-прокладкой. Также для крепления направляющих можно использовать заклёпки из нержавеющей стали 4,8х10.

Во время монтажа, обязательно необходимо проверять плоскостность и строгую вертикальность обрешётки. Если планируется облицовка цоколя, порядок действий будет аналогичным.

Что в итоге?

Вы только что научились устанавливать металлический каркас под сайдинг. Монтаж самого сайдинга и доборных элементов — это следующий шаг, и он в чём-то гораздо проще, чем установка подконструкции. Эту информацию вы найдёте в статье «Как монтировать металлический сайдинг».

И не забудьте: металлический каркас — основа прочного и долговечного фасада из сайдинга!

Материал: сталь горячекатаная толстолистовая Ст3сп по ГОСТ 14637-89, соответствует стали С285 ([G]p =285МПа) или сталь Ст3сп-5, соответствует стали С245 ([G]p =235МПа).

Покрытие: покраска составом Химгранд ЦПС в 2 слоя.

Сварные швы Т3 по ГОСТ 5264-80 "Ручная дуговая сварка. Соединения сварные.", электродами Э42, Э42А .

Применение: несущие элементы сварных и не сварных конструкций и деталей.

Согласно СП 16.13330.2011 "Стальные конструкции", таблица 4 получается: сварные швы угловые, характеристика расчетного сопротивления шва - по металлу и по границе сплавления; Смотри новую редакцию СП 16.13330.2017.

Расчетное сопротивление сварных соединений Rwf и Rwz

Rwf = 0,55*Rwun / Ywm = 0,55*410 / 1,25 = 180,4МПа * Yc = 180,4 * 1,1 (Yс - коэффициент условия работы элементов и соединений стальных конструкций, табличные данные) =198,44 МПа - по металлу шва.

Rwz=0,45*Run = 0,45 * 360 = 162 МПа * 1,1 = 178,2 МПа - по границе сплавления металла.

Для расчета берем наименьшее значение - 178,2 МПа.

Берем худший вариант, сталь С245 с пределом текучести 235МПа (согласно СП 16.13330.2017, таблица В3, стр.107 - сталь С235 толщина проката от 2 до 4мм включительно с расчетным сопротивлением 225МПа; - сталь С245 толщина проката от 2 до 20мм. включительно, расчетное сопротивление 235МПа (235Н/мм2)) и 178,2МПа на шве.

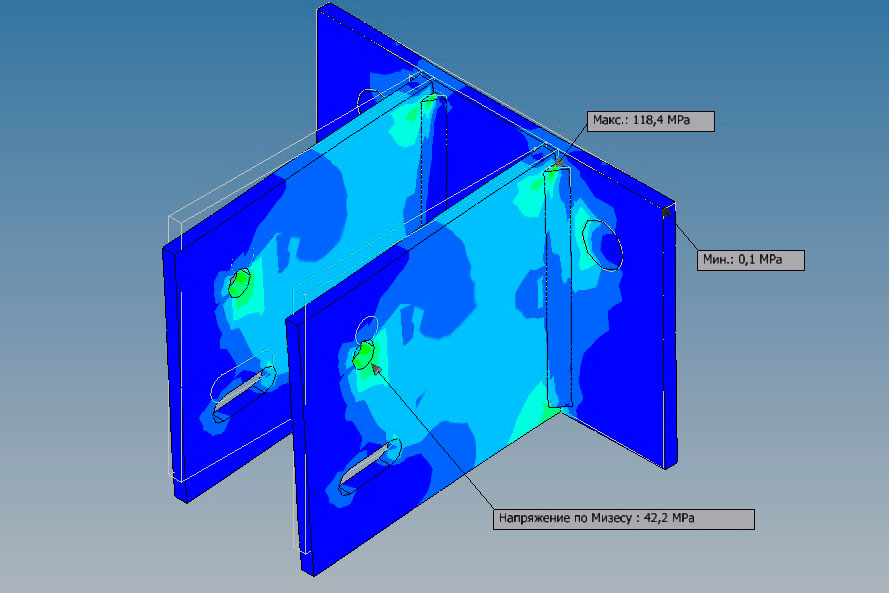

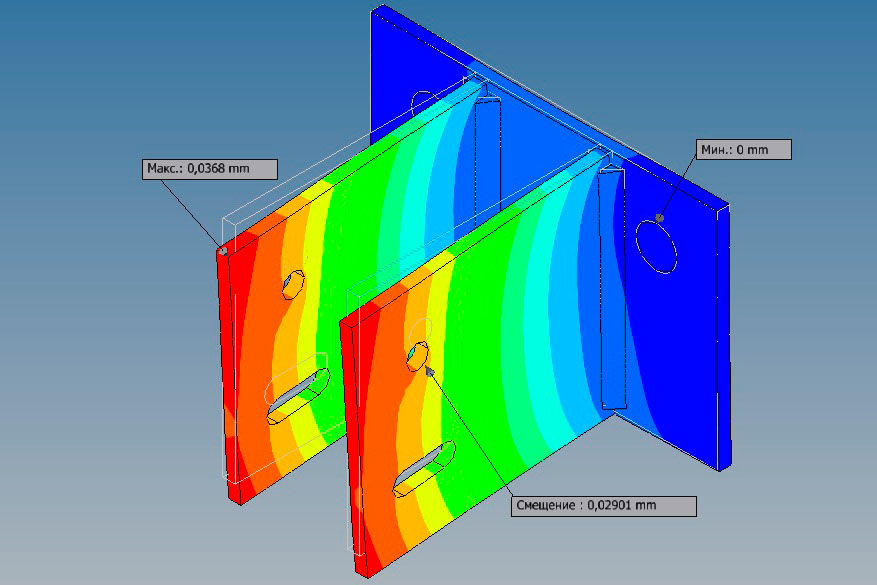

Расчет выполнен в расчетной программе.

Крепление к бетону в двух точках.

Приложенная нагрузка 550кг., вылет 100мм.

Все данные даны для сведения.

Цель расчета: определение несущей способности силового кронштейна КС1 от веса конструкции. Прошу обратить внимание, что ветровая нагрузка в расчете не учитывается.

Напряжение в сварном шве составляет 118,4 МПа, условие выполняется.

Напряжение в стальных пластинах 43 МПа, что очень мало.

Смещение 0,0368 мм. на "конце" кронштейна, что очень мало.

Вывод - кронштейн проходит.

Увеличим вылет до 200мм., нагрузка 550кг.

Напряжение в стальной пластине составляет 227,9 МПа, что близко к критической отметке в 235МПа.

Напряжение в сварном шве 99,3 МПа, что является нормой.

Кронштейн не потерял своей несущей способности, но это предел. Смещение общее 0,17мм., смещение по оси Y (вниз) составит 0,16мм., что допустимо.

Материал: сталь горячекатаная толстолистовая Ст3сп по ГОСТ 14637-89, соответствует стали С285 ([G]p =285МПа) или сталь Ст3сп-5, соответствует стали С245 ([G]p =235МПа).

Покрытие: покраска составом Химгранд ЦПС в 2 слоя.

Сварные швы Т3 по ГОСТ 5264-80 "Ручная дуговая сварка. Соединения сварные.", электродами Э42, Э42А .

Применение: несущие элементы сварных и не сварных конструкций и деталей.

Согласно СП 16.13330.2011 "Стальные конструкции", таблица 4 получается: сварные швы угловые, характеристика расчетного сопротивления шва - по металлу и по границе сплавления; Смотри новую редакцию СП 16.13330.2017.

Расчетное сопротивление сварных соединений Rwf и Rwz

Rwf = 0,55*Rwun / Ywm = 0,55*410 / 1,25 = 180,4МПа * Yc = 180,4 * 1,1 (Yс - коэффициент условия работы элементов и соединений стальных конструкций, табличные данные) =198,44 МПа - по металлу шва.

Rwz=0,45*Run = 0,45 * 360 = 162 МПа * 1,1 = 178,2 МПа - по границе сплавления металла.

Для расчета берем наименьшее значение - 178,2 МПа.

Берем худший вариант, сталь С245 с пределом текучести 235МПа (согласно СП 16.13330.2017, таблица В3, стр.107 - сталь С235 толщина проката от 2 до 4мм включительно с расчетным сопротивлением 225МПа; - сталь С245 толщина проката от 2 до 20мм. включительно, расчетное сопротивление 235МПа (235Н/мм2)) и 178,2МПа на шве.

Расчет выполнен в расчетной программе.

Крепление к бетону в двух точках.

Приложенная нагрузка 550кг., вылет 100мм.

Все данные даны для сведения.

Цель расчета: определение несущей способности силового кронштейна КС1 от веса конструкции. Прошу обратить внимание, что ветровая нагрузка в расчете не учитывается.

Напряжение в сварном шве составляет 118,4 МПа, условие выполняется.

Напряжение в стальных пластинах 43 МПа, что очень мало.

Смещение 0,0368 мм. на "конце" кронштейна, что очень мало.

Вывод - кронштейн проходит.

Увеличим вылет до 200мм., нагрузка 550кг.

Напряжение в стальной пластине составляет 227,9 МПа, что близко к критической отметке в 235МПа.

Напряжение в сварном шве 99,3 МПа, что является нормой.

Кронштейн не потерял своей несущей способности, но это предел. Смещение общее 0,17мм., смещение по оси Y (вниз) составит 0,16мм., что допустимо.

Особенности закрепления любых конструкций определяются тремя основными элементами:

- - основание (материал, в который производится закрепление);

- - закрепляемый элемент (что закрепляется);

- - крепёжный элемент (чем закрепляется).

Вместе они образуют устойчивую к нагрузкам и воздействию внешней среды крепежную систему.

- - К какому материалу проводится закрепление?

- - Что будет закрепляться к основанию?

Дополнительная уточняющая информация об особенностях среды в месте закрепления, о нагрузках и особенностях внешнего вида монтируемой конструкции помогает выбрать несколько, а иногда и единственно применимый в данном случае типоразмер крепежного элемента.

Прежде всего, особенности монтажа обуславливаются спецификой материала, в который производится закрепление – т.е. характеристиками материала основания.

Материалы, которые чаще всего используются в качестве основания при закреплении различных конструкций, можно объединить в следующие группы (по убыванию прочности):

| Группа | Вид | Подвид |

|---|---|---|

| Бетон | Тяжелый бетон | |

| Легкий бетон | ||

| Строительный камень | Плотный камень | |

| Пористый камень | ||

| Кирпич | Кирпич с плотной структурой | Полнотелый |

| Пустотелый | ||

| Кирпич с пористой структурой | Полнотелый | |

| Пустотелый | ||

| Металл | Стальные конструкции | |

| Алюминиевые конструкции | ||

| Прочие металлические конструкции | ||

| Дерево | Деревянные конструкции | |

| Пластмасса | Пластиковые конструкции | |

| Композитные панели и плиты> | Гипсокартонные конструкции | |

| Древесно-стружечные/волоконные плиты | ||

| Фиброцементные плиты |

N – нагрузка на вырывание крепежной детали (тяговая сила),

T – нагрузка на срез (поперечная сила),

M – изгибающий момент.

a – краевое расстояние (от оси крепежного элемента от края базового материала),

s – осевое расстояние (между осями крепежных элементов),

D – диаметр отверстия под крепление,

L – длина крепежного элемента,

t – толщина прикрепляемого изделия (полезная длина),

hm – толщина базового материала,

h – глубина сверления отверстия по анкеровку,

ha – глубина анкеровки.

Приведенные на рисунке направления действия сил не охватывает все возможных случаев, т.к. чаще всего возникает сочетание действия вырывающей и срезающей сил, равнодействующей которых является угловая сила.

В технический условиях на применение анкеров и дюбелей или в технических каталогах приводятся разрушающие нагрузки и(или) допустимые нагрузки. Их определяют на основе специальных испытаний на разрушение крепления каждого типа и размера анкера (дюбеля) в тех или иных базовых материалах. Причем чем мощнее исследовательская база производителя, чем серьезней подход к определению нагрузок, тем надежнее крепление, смонтированное на базе анкеров и дюбелей данного производителя.

Силы, действующие на крепеж несущих конструкций характеризуются величиной, направлением, точкой приложения, постоянством или непостоянством во времени.

Виды и причины разрушений

- Самый распространенный случай отказа крепежа – облом основы анкерного крепления.

Причинами облома могут быть:

- слишком высокая тяговая нагрузка N, превышающая

- недостаточная прочность основного материала для заданной нагрузки;

- недостаточная глубина анкеровки hm.

- Разрушение (растрескивание) базового материала. Возможные причины:

- неправильно рассчитаны или не выдержаны при монтаже краевые (a) или осевые (s) расстояния;

- малы размеры базовой детали;

- неправильная ориентация распорных элементов,

- слишком высокое распорное давление.

Крепление многих анкеров и дюбелей осуществляется за счет трения распорной части о стенки отверстия в основном материале. Высокая сила трения обеспечивается большими усилиями прижима распорной части к стенкам отверстия. Однако, это давление создает в зоне анкера напряженную область в основном материале, а при установке нескольких анкеров (дюбелей) на малом расстоянии друг от друга эти зоны перекрываются. Дополнительные напряжения при превышении пределов прочности базового материала вызывают его разрушение (растрескивание). Поэтому при проектировании крепления (особенно тяжело нагруженного) необходимо обязательно учитывать расстояния до края базового материала (угла стены, края плиты перекрытия и т.п.), а при групповой установке и расстояния между креплениями.

Вытягивание (вырыв)крепежной детали из основного материала – еще один случай отказа крепления

- неправильно выбран вид крепежного элемента или его типоразмер – который не соответствует величине и характеру прилагаемой нагрузки или базовому материалу;

- не соблюдены требования и рекомендации по установке крепежа – например, отверстие имеет больший, чем требуется, диаметр.

- Облом анкера (разрыв, срез или излом)

- недостаточная прочность крепежа для приложенной нагрузки;

- при эксплуатации была приложена нагрузка выше допустимой расчетной.

Надо сказать, что этот случай отказа крепежа сравнительно редок. Дело в том, что прочность стального анкера обычно выше прочности базового материала, да и сила трения при анкеровке меньше усилия разрыва анкера. Поэтому вероятность возникновения такого случая меньше, чем одного из предыдущих.

Читайте также: