Производство террасной доски франшиза

Обновлено: 03.05.2024

Террасная доска применяется в качестве наружного напольного покрытия. В отличие от других покрытий, полимерная доска фактически не имеет недостатков. В состав входит дерево и поливинилхлорид (сокращенно ПВХ).

Сегодня красивая доска для террасы (или декинг) применяется при строительстве различных помещений для отдыха — летние кафе, беседки, веранды. Срок службы покрытия до 50 лет. Преимущество древесно-полимерной террасной доски в том, что она не содержит формальдегидных смол, что делает ее экологически безопасной.

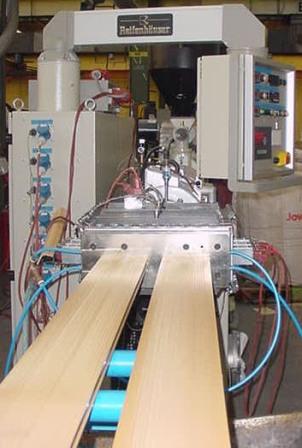

Оборудование для производства террасной доски

Производство террасной доски требует использования специального оборудования, в том числе для получения сырья. Например, если полимерная террасная доска изготавливается из древесных опилок, то первым делом надо получить эти самые опилки.

Для открытия своего производства нужно сперва обзавестись оборудованием. Вот перечень этапов террасного производства с указанием оборудования, которое понадобится в первую очередь:

- для древесной муки: дробилка стружки и опилок, сушилка, мельница

- для гранул ДПК: миксер, оборудование для грануляции

- для непосредственно досок: машина для шлифования, станок для профиля древесно-полимерного композита и тиснения, машина для чистки.

Первые два этапа производства можно значительно сократить, если приобретать уже готовые гранулы древесно-полимерного композита (ДПК). Есть большой выбор таких гранул на рынке, так что в итоге можно неплохо сэкономить на первоначальных инвестициях (не надо закупать дополнительное оборудование). Конечно, в долгосрочной перспективе выгоднее изготавливать гранулы ДПК самостоятельно.

В рамках настоящего проекта предполагается организация производства террасной доски (декинга) из готовых гранул ДПК.

- двухшаговая экструзионная линия на базе конического экструдера для подачи сырья, калибровки, охлаждения; исходный материал — гранулы ДПК

- фреза для нарезки готового материала

- шлифовальный станок, придающий поверхности матовость

- аппарат для тиснения, нанесение рельефа на поверхность

- станок для создания текстурных царапин и шероховатостей

Затраты на открытие дпк

Стоимость оборудования может сильно варьироваться, и зависит она от объемов производства, которое вы намереваетесь производить. а также марки станков и стран производителя. Примерные расчеты позволяют сделать вывод, что стоимость всего необходимого оборудования будет составлять 700-800 тыс.руб.

Конечный продукт — стандартные полые ДПК профили шириной до 240мм. Цвет – любой, плотность – 1200-1400 кг/куб.м.

Помимо капитальных затрат, для развития бизнеса понадобятся оборотные средства (около 600 тыс.руб.):

- Аренда помещения (аванс) – около 100 тыс.руб.

- Приобретение сырья (гранулы ДПК) для первого месяца работы – около 300 тыс.руб.

- Рекламные затраты и продвижение продукции – около 50 тыс.руб.

- Заработная плата, налоги, транспортные расходы и прочие расходы «на старте» — около 150 тыс.руб.

Необходимая площадь помещения: 200-250 кв.м.

Необходимое количество работников – 4-5 человек.

Средняя стоимость продажи 1 кв.м. террасной доски – около 1500-2000 руб.

Месячная выручка предприятия при выпуске 800 кв.м. продукции (по цене 1500 руб./кв.м.) составит 1 200 тыс.руб., а чистый доход – около 240 тыс.руб. в месяц.

Бизнес по производству полимерпесчаной мебели из вторсырья — это высокомаржинальный востребованный продукт, минимальные риски во время экономических кризисов и современное экологичное производство. Рынок растет на 7% ежегодно, при этом в нем мало конкурентов, что дает отличные перспективы для предпринимателей. Если вы заинтересованы в запуске собственного полимерпесчаного производства, эта статья ответит на все ваши вопросы.

Любой предприниматель заинтересован в том, чтобы его бизнес пользовался высоким спросом, имел высокую маржинальность и нес минимальные риски в случае нештатных ситуаций в экономике.

В настоящее время идеальная сфера для создания такого бизнеса — это благоустройство городской среды. Государство ежегодно выделяет около 60 млрд рублей федерального бюджета на различные городские проекты.

Они требуют современных экологичных решений, например, применения композитных изделий из вторсырья. Сейчас рынок композитных материалов из вторсырья растет на 7% ежегодно, и в нем пока мало конкурентов. Использование полимерпесчаных материалов набирает обороты и изделия из композитов постепенно вытесняют керамическую и цементную плитку.

Основными преимуществами полимерпесчаных материалов являются:

- высокая прочность;

- пластичность;

- морозоустойчивость;

- огнестойкость;

- инертность к кислоте и щелочи;

- экологичность;

- долговечность;

- низкая себестоимость;

- бесконечный рециклинг.

Переработка пластика в полимерпесчаные изделия

В 2014 году Алексей Чехранов и Алексей Варламов основали компанию “Умная среда”.

В основу проекта легли две идеи: борьба с огромным количеством полиэтиленовых и полимерных отходов на свалках России и изготовление полимерпесчаной уличной мебели. Предприниматели разработали собственную технологию производства, добавив к уже существовавшим концептам свои идеи. За годы практики была вычислена пропорция, дающая наилучшие свойства композитным изделиям: 75% речного песка и 25% полимерных отходов.

В состав полимерпесчаной смеси входят различные виды пластика, в том числе:

- полиэтиленовые пакеты;

- канистры;

- упаковочные контейнеры;

- стретч-пленка;

- ПЭТ-бутылки.

Из-за отсутствия культуры переработки мусора в России такие отходы обычно отправляются на свалки. Применение вторичного сырья позволяет снизить нагрузку на экологию, повысить эффективность самого пластика и серьезно снижает себестоимость продукции. Поставщиками пластика обычно являются полигоны ТБО и городские операторы по сбору и сортировке отходов.

Технология переработки смешанного пластика:

Основные этапы производства

- Очищенный песок и смесь пластика поступают на производство. Их можно сразу загружать на линию без дополнительной обработки, сортировки и сушки.

- Специальная машина Т-1000 измельчает, смешивает и плавит сырье.

Т-1000 — это фирменная разработка компании “Умная среда”. Она соединяет функции шредера, нагревательной камеры и экструдера, ощутимо оптимизируя производство. Пластик измельчается в машине и смешивается с песком, после чего смесь плавится при сравнительно небольшой температуре, не позволяя пластику гореть. Таким образом не происходит вредных выбросов во внешнюю среду.

Мебель из полимерпесчаного композита

Внимание к проблемам экологии, осознанное потребление и создание комфортной городской среды — важные тренды в развитых странах. Именно поэтому как государственные, так и частные компании все чаще используют вторичное сырье в производстве. Благодаря своим характеристикам изделия из полимерных компонентов с легкостью заменяют более традиционные материалы.

Компания “Умная SREDA” на собственном примере показывает, что тонны пластиковых отходов — не просто мусор, но ценный ресурс. Они могут быть превращены в экологичную и надежную уличную мебель из полимерных компонентов.

Франшиза производства мебели предполагает широкий ассортимент продукции:

Клиенты полимерпесчаного бизнеса

Продукция из полимерпесчаных материалов выгодно отличается от привычных бетона, дерева и металла. Изделия выдерживают влажность, перепады температур и износ, не требуют покраски, не горят.

Такая продукция пользуется высоким спросом сразу в нескольких сегментах рынка:

- 33% — Государственные заказчики (администрация, муниципальные образования). Ежегодно федеральный бюджет выделяет 60 млрд рублей на обновление городской среды.

- 26% — Крупные предприниматели, владельцы бизнес-центров, торговых пространств и предприятий общепита.

- 18% — Управляющие компании и ТСЖ.

- 15% — Застройщики и строительные компании.

- 8% — Физические лица.

Финансовый план и сравнение

Франшиза “Умная SREDA” включает в себя производственную линию, полную документацию, описание технологии изготовления продукции, собственное ноу-хау. Также УК организует доставку оборудования в арендуемое партнером помещение, обучает партнера и его персонал при помощи онлайн-академии, помогает выстроить PR и маркетинговую стратегию по региону.

Базовый комплект оборудования включает в себя:

- Машину по приготовлению полимерпесчаной смеси T-1000.

- Гидравлический пресс R2D2.

- Комплект из 3 базовых пресс-форм.

Каждый франчайзи получает базу региональных и федеральных организаций, занимающихся сбором и сортировкой пластикового вторсырья.

Первоначальные инвестиции для запуска бизнеса составляют 5 млн рублей. Экозавод, работающий в среднем режиме, окупается за 10-12 месяцев, среднемесячная прибыль составляет 500 тысяч рублей.

Можно ли запустить такой бизнес без франшизы?

Стандартное оборудование по переработке полимерных компонентов, которое доступно на рынке, позволяет производить в основном малые формы: плитку, черепицу, колодезные люки, низкие ограждения.

Маржинальность такого производства будет низкой, а ассортимент ограничен. Создавать новые формы изделий на таком оборудовании практически невозможно. Производство более сложных изделий предполагает наличие специального оборудования. Комплекс оборудования, пригодный для изготовления полимерпесчаной уличной мебели из пластикового вторсырья и полиэтилена, был создан компанией Умная среда в результате многолетней работы.

Чтобы лучше понять реалии рынка, рассмотрите стоимость оборудования для создания полимерпесчаной плитки:

| № п/п | Объект | Цена (руб) |

|---|---|---|

| 1 | Сушильный комплекс для песка | 1 260 000 |

| 2 | Шредер двухвальный для дробления полиэтилена | 2 240 000 |

| 3 | Весы платформенные для композиции 1 тн | 50 000 |

| 4 | Составитель композиции 0,25 м3 | 50 000 |

| 5 | Экструдер полимеров | 500 000 |

| 6 | Весы дозирующие | 15 000 |

| 7 | Вентиляторы дымоудаления с экранами | 75 000 |

| 8 | Пресс гидравлический, усилие 120 тн - 3 шт. | 1 300 000 |

| 9 | Туннельная печь для сушки полиэтилена | 500 000 |

| 10 | Комплект пресс-форм | 1 400 000 |

| Итого: | 7 390 000 | |

Оборудование не станет работать само по себе, продукцию нужно будет реализовывать, а весь процесс в целом требует сопровождения и контроля специалистов.

Экозаводу потребуется персонал:

- Директор предприятия;

- Главный технолог;

- Наладчик оборудования;

- Бухгалтер;

- Менеджеры по закупке сырья и сбыту готовой продукции;

- Рабочие.

В современных рыночных условиях маркетинг становится важнейшим инструментом предпринимателя, так что вам придется:

- Создать собственный веб-сайт.

- Составить каталог продукции, подробный и удобочитаемый.

- Настроить контекстную и таргетированную рекламу.

- Создать и организовать ведение собственных страниц в соцсетях.

- Выстроить взаимоотношения с региональными СМИ или заплатить им за публикации о вас.

Как из б/у пластика и песка создаются полезные для благоустройства изделия:

Не стоит изобретать велосипед

Франшиза Умная среда позволяет запустить готовый бизнес в короткие сроки и быстро выйти на прибыль. Вы получаете полную производственную линию вместе с инструкциями и обучением, подробный бизнес-план, стратегию в регионе и поддержку управляющей компании — за 5 млн рублей. Вам потребуется лишь найти и арендовать подходящее помещение, и даже в этом вам будет оказано содействие.

- Уникальный продукт. На рынке больше нет компаний, производящих полимерпесчаную мебель из вторсырья. Ее производство не просто приносит пользу окружающей среде, но и удовлетворяет потребности широкой аудитории.

- Возможности для масштабирования. Производственная линия заточена под расширение ассортимента и наращивание объемов производства без падения качества и издержек.

- Стабильность. Качество и стоимость продукции не зависит от сторонних поставщиков, а следование инструкции гарантирует результат.

- Устойчивость в кризис. Благоустройство не останавливается даже в периоды карантина и кризиса, позволяя удерживать бизнес на плаву и не терять спрос.

- Государственная поддержка. Франшиза признана как «Лучший проект социального предпринимательства в сфере экологии» на Всероссийском конкурсе проектов в области социального предпринимательства. Деятельность компании попадает под федеральные проекты «Экология» и «Формирование комфортной городской среды».

Чтобы запустить бизнес по изготовлению полимерпесчаных изделий из вторсырья предпринимателю необходимо:

- Иметь опыт ведения или управления бизнесом.

- Знать особенности рынка в своем городе и регионе.

- Быстро обучаться.

- Обладать оборотными средствами и средствами на инвестиционной взнос.

- Разделять миссию компании: очищение планеты от пластиковых отходов.

Большинство партнеров “Умной среды” начинают зарабатывать 500 тысяч рублей в месяц уже в первый год работы. Ни кризис, ни карантинные меры не мешают работе производства.

Производство мебели из полимерпесчаных материалов — это перспективный и надежный бизнес, который положительно влияет на экологию и делает города чище, красивее и комфортнее для жизни.

Компания Поливуд предлагает промышленному потребителю комплекс инженерных мероприятий по освоению новых разработок и технологий в сфере переработки древесно-полимерных композитов и производства изделий промышленного и коммерческого назначения.

Не зависимо от вида производственного процесса, который Вы решили реализовать в своем проекте обращайтесь в инжиниринговый отдел нашей компании, мы поможем Вам безупречно и в срок реализовать свои планы.

Специалисты компании «Поливуд» готовы оказать помощь новым предприятиям, а также действующим организациям по работе с претензиями и жалобами клиентов, так как знают все о систематической работе с рекламациями.

Наличие собственной исследовательской лаборатории позволяет компании "Поливуд" разрабатывать инновационные методы и технологии переработки различных видов растительного и полимерного сырья.

Оборудование для производства ДПК

Оснащенный необходимыми установками технопарк позволяет производить высококачественную продукцию из ДПК, которая дает возможность компании завоевать доверие потребителей и выйти на запланированный объем продаж.

Сырье для производства ДПК

Огромную роль при изготовлении декинга играет качество сырья. Компания «Поливуд» оказывает услуги по доставке сырья для производства древесно-полимерного композита в нужном количестве.

Компания "Поливуд" оказывают помощь в вопросах коммерческой деятельности ДПК-предприятий, посредников, торгующих компаний, а также потенциальных производителей.

Компания «Polywood», основываясь на постоянно проводимых научных изысканиях в области производства декинга и террасной доски из древесно-полимерного композита, внедрила на собственном производстве технологические приемы, выгодно отличающиеся от предлагаемых в настоящий момент поставщиками оборудования и инжиниринговыми компаниями в России.

Инжиниринговый отдел компании «Polywood» предлагает Вам рассмотреть возможность организации собственного производства террасной доски из ДПК, с использованием разработанных технологий и инновационных технологических приемов.

Компания «Polywood» предлагает Вам следующие виды сотрудничества:

- Ведение бизнес проекта в целом, до выхода на планируемые объемы производства и сбыта. Вы получаете рекомендации коммерческого отдела, основанные на постоянном мониторинге рынка древесно-полимерных композитов, потребительского спроса декинга и террасной доски и инновационных для России сфер применения изделий из ДПК, о наиболее перспективных и востребованных видах изделий, сферах их применения и внедрения, а так же мощный инструмент в виде рекламной поддержки и гарантированный сбыт части выпускаемой продукции. Мы поможем составить бизнес план производства древесно-полимерных композитов в соответствии с энергопотреблением основного оборудования и периферийных систем обеспечения, с учетом сроков выхода на проектную мощность, учитывая востребованность и сезонность продаж террасной доски, сайдинга и ограждений из ДПК. Готовы выступить в роли импортера и обеспечить доставку оборудования до производственного участка.

- Со стороны отдела инжиниринга Вы получаете полное сопровождение при организации производства древесно-полимерных композитов, в виде конструкторской и технологической документации, шеф монтажа оборудования, постановки рецептуры и ее адаптации под условия и сырье, пуско-наладочные работы, выход на режим. Рекомендации по выбору периферийного оборудования и список необходимых ЗИПов. Гарантию на оборудование и все виды работ.

- Мы готовы организовать производство древесно-полимерных композитов, используя оборудование европейских, американских или азиатских производителей. Разработаны технологические приемы производства декинга и террасной доски из ДПК, позволяющие повысить эффективность производства и снизить затраты при организации и эксплуатации.

- Выбор отдельных опций и их внедрение в Ваш бизнес проект.

Предлагаем Вам рассмотреть возможность приобретения оборудования для организации качественного технологического процесса производства древесно-полимерного композита.

Задайте вопрос специалисту

Менеджеры компании Поливуд ответят на все вопросы, а так же произведут расчет стоимости материалов и услуг для строительства Вашей любимой террасы.

Палубная или террасная доска из древесно-полимерного композита динамично завоевывает рынок. Компания «Поливуд» была одной из первых в России, кто в 2007 году начал производство отечественного декинга дпк. Изначально мы стремились создать собственный оригинальный продукт, который был бы доступен для большинства россиян по цене и отвечал мировым стандартам качества.

Мы осуществили свои цели, улучшив технические характеристики ДПК и снизив его себестоимость за счет усовершенствования технологии и предлагаем купить террасную доску по доступной цене. Сейчас компания «Поливуд» надежно удерживает лидерские позиции на российском рынке террасной доски, сайдинга, ограждений и успешно конкурирует за рубежом.

Роль ведущего производителя – отличная мотивация для продуктивной работы компании, развития и продолжения научных исследований в области композитных материалов на основе древесины и полимеров.

Наш технопарк состоит из высокоэффективного и производительного оборудования:

- для приготовления сырья и производства композита:

- дробилки отходов деревообработки для изготовления древесной муки,

- сушилки для сушки готового сырья,

- миксера для смешивания древесного порошка с полимерами,

- гранулятора;

- экструзионные линии;

- для изготовления материалов из полученного «жидкого дерева»:

- шлифовальной машины,

- станка для производства террасной доски и профиля,

- тиснильного станка,

- чистящей машины.

Как мы производим террасную доску

Технологию производства декинг доски нельзя назвать сложной. Загружаемая в дробильную установку стружка или опилки перерабатываются в однородную массу до состояния пудры. Полученное сырье проходит сушку в сушильных установках до достижения заданной влажности. Засыпанная в миксер измельченная древесина смешивается с полимерными добавками, красителями и модификаторами, откуда поступает на линию по гранулированию смеси. Здесь исходная смесь перерабатывается в гранулы. Чем совершеннее технология и производственная дисциплина, тем выше качество композитного материала, а, следовательно, и доски из него.

Экструдер, без которого невозможно производство террасной доски, служит для размягчения гранул до получения однородной пластичной массы и продавливания ее через фильеру в тянуще-калибрующий механизм. Так получаются заготовки для следующего этапа производства террасной доски.

После остывания эти «полуфабрикаты» подвергаются конечной обработке для придания им декоративного вида и улучшения эксплуатационных свойств. Далее доска шлифуется, на нее в процессе тиснения наносится рисунок, имитирующий натуральную деревянную доску. После обработки в щеточном станке поверхность декинга приобретает шероховатую фактуру или модный сегодня винтажный вид. Кстати продажи состаренной в процессе производства террасной доски имеют тенденции к росту и в Москве, и в регионах страны.

Наше бизнес-предложение

Компания «Поливуд» не только производит террасные доски и композитную облицовку для фасадов, но и поставляет сырье и готовые гранулы, изготовленные по собственной уникальной рецептуре или по рецепту заказчика, российским производителям ДПК.

Если Вы создаете свой бизнес по производству террасной доски из композита, «Поливуд» готов обсудить поставки сырья и полуфабрикатов в нужном объеме и ассортименте на обоюдовыгодных условиях. А также организовать поставку оборудования для полного производственного цикла и постановку технологии с внедрением полного пакета технологической документации, включающего в себя производственный регламент, должностные инструкции, охрану труда и сертификацию продукции. Подробнее об организации производства изделий из древесно полимерных композитов можно узнать в разделе Инжиниринг.

В качестве минеральных наполнителей используют: мел, тальк, каолин, слюду, волластонит и др. Такие компоненты улучшают свойства декинга.

Если вы собираетесь открыть свой бизнес по производству материалов из древесно-полимерного композита, компания «Поливуд» готова вам в этом помочь на взаимовыгодных условиях. Мы можем обеспечить поставки древесной муки по выгодным ценам.

Процессинговые добавки влияют на плотность готового изделия, облегчают процесс экструзии. Использование процессинговых добавок позволяет сократить расходы производства.

Полимерное сырье путем экструзии смешивается с древесной мукой, добавками и наполнителями. Это наделяет материалы из древесно-полимерного композита достоинствами, которых лишено натуральное дерево.

Гранулы ДПК - «готовый» древесно-полимерный композит. Компания «Поливуд» оказывает услуги по производству гранул ДПК по собственной уникальной рецептуре, а также по рецептуре заказчика.

Качество сырья для производства ДПК напрямую влияет на характеристики, которыми будет обладать будущее изделие из древесно-полимерного композита. Компания «Поливуд» при изготовлении «жидкого дерева» для террасных досок, сайдинга, ограждений и других материалов из ДПК, использует качественные компоненты и современное оборудование, что позволяет создавать прочные, надежные и долговечные материалы. Процент каждого компонента в составе полуфабриката продуман до мелочей, а технология производства совершенствуется. Наши специалисты разрабатывают новые способы изготовления продукции из ДПК в лаборатории компании.

Основные ДПК компоненты, которые могут применяться в качестве сырья для производства древесно-полимерного композита:

- Натуральные волокна. Термин ДПК чаще всего используется не для определения какого-то единого состава сырья, а для обобщения почти всех естественных лигноцеллюлозных волокон, которые в свою очередь заполнены полимерным композитом. Причем в данном случае не принимается во внимание процент содержания древесной муки, красителей, рисовой шелухи, стеблей хлопчатника и т. д.

- Матрица полимеров ДПК. На сегодняшний день при изготовлении смеси для изделий из ДПК используется база из 3-ех крупных промышленных классов полимеров - полипропилена, полиэтилена или поливинилхлорида. Эти полимеры предохраняют древесную муку от горения в процессе обработки.

- Добавки для ДПК. Все добавки, которые используются для изготовления изделий из древесно-полимерного композита, можно разделить на две группы - технологические и функциональные. Функциональные отвечают за механические и физические свойства готового материала (гибкость, прочность, устойчивость к ультрафиолету, устойчивость к температурным изменениям). А механические добавки отвечают за гладкую обработку.

Технология производства ДПК в компании «Поливуд»

Компания «Поливуд» имеет в наличии собственную исследовательскую лабораторию, которая позволяет проводить эксперименты над профилями из древесно-полимерного композита. Подробнее о проекте по исследованию характеристик качества экструзионных профилей из древесно-полимерного композита, которые были созданы по технологии одностадийного и двухстадийного способов изготовления, вы можете прочитать здесь. Наши специалисты постоянно работают над совершенствованием технологии производства террасной доски. Изучаются не только антиоксиданты, связывающие элементы, лубриканты, но также полуфабрикаты в виде гранул и готовые изделия.

Технология превращения сырья для производства ДПК в готовые материалы в нашей компании происходит следующим образом. В дробильную установку загружается сырье (опилки, стружка и т. п.). В процессе работы установки сырье перемалывается до состояния муки. Затем полученное сырье для производства ДПК отправляется на сушку до достижения массой заданной влажности. После этого масса смешивается с полимерными добавками, модификаторами и красителями, а уже затем отправляется на линию по гранулированию смеси. Установка превращает полученную смесь в гранулы, которые впоследствии при помощи экструдера переходят в состояние однородной пластичной массы. В тянуще-калибрующий механизм попадает пластичная масса, которая превращается в заготовку. После остывания доски подвергаются обработке. При помощи специального оборудования мастер декорирует внешний вид изделия и наносит специальные пропитки, которые улучшают эксплуатационные свойства материала.

Сырье для производства ДПК: бизнес-предложение от компании «Поливуд»

Читайте также: