Производство силикатного кирпича техника безопасности

Обновлено: 13.05.2024

В данной работе рассмотрены все правила и требования к охране труда на предприятии производства строительных материалов (кирпичный завод).

На предприятии по производству строительно-облицовочных материалов за соблюдением требований безопасности имеется служба промышленной и экологической безопасности, которая включает в себя:

– начальник отдела промышленной и экологической безопасности;

– инженер по охране труда – 2 человека;

– инженер по охране окружающей среды.

1. Территория предприятия

Территория предприятия и расположенные на ней здания и сооружения удовлетворяют технологическому процессу производства и требованиям «Санитарных норм проектирования промышленных предприятий» и «Противопожарным нормам строительного проектирования промышленных предприятий и населенных мест».

Территория предприятия спланирована. Имеет ровный характер. Ямы и другие углубления на предприятии ограждаются

Для погрузочно-разгрузочных работ из железнодорожных вагонов оборудована специальная площадка

В местах пересечения рельсовых путей с дорогами для проезда и прохода пешеходов на территории предприятия оборудованы переездами и переходами, оборудованные сигнализацией, обеспечивающей безопасное движение.

Вся территория предприятия оборудована искусственным освещением, которое включается в темное время суток для обеспечения безопасного движения по заводу.

На территории предприятия имеется автозаправочная станция, вблизи которой запрещается стоянка автотранспорта.

2. Помещения цехов

Проезды и проходы внутри цехов имеют ясно обозначенные габариты. Двери и проемы для цеховых транспортировок соответствуют габаритным размерам применяющихся транспортных средств. Для прохода людей на территорию цеха или другого здания или сооружения и выхода из них к непосредственной близости к воротам установлены двери.

Ворота рабочих помещений открываются наружу, а ворота для въезда на территорию предприятия и выезда из неё – внутрь.

Стены помещения производственных цехов выложены облицовочным кирпичом собственного изготовления. По мере запыления стен цеха кирпич моется работниками хозяйственной службы.

Стекла на окнах ежемесячно очищаются от пыли и грязи. В зимнее время года оконные проемы утепляются.

За исправность оборудования, которое находится в том или ином цеху, отвечает начальник цеха.

Все рабочие места в цеху оборудованы необходимыми стеллажами для хранения инструментов, приспособлений, и др.

Расположение верстаков и станков в цехах соответствует требованиям техники безопасности, что обеспечивает безвредные условия труда.

Загромождение проходов, проездов, захламление рабочего места на предприятии наказывается штрафом в виде лишения премии от 50 до 100 грн

В каждом цеху на видном месте вывешены правила поведения рабочих в цеху, требования ТБ при работе на станках, гидравлических прессах. Ежедневно соблюдение этих требований проверяется инженерами по охране труда. Выявленные нарушения фиксируются в предписании, которое выдается начальнику цеха или мастеру. Не устранение нарушений наказывается штрафом.

Мастер цеха, в котором выполняются опасные работы (сварочный цех, ремонтно-строительный цех), должен выписать наряд-допуск рабочим на проведение работ и получить разрешение у начальника отдела промышленной и экологической безопасности.

3. Вредные производственные факторы

Основными вредными факторами на заводе по производству строительно-облицовочных материалов являются: запыленность воздуха, вибрация, шум.

Главными источниками пылеобразования на заводе являются такие производственные процессы как дробление сырья, транспортировка сырья конвейерными лентами, приготовление смеси, прессование на прессах, декоративная обработка кирпича и резка кирпича на плитку, работа автотранспорта, работа на станках.

На заводе предусмотрена в каждом производственном цеху вытяжная вентиляция, которая уменьшает содержание пыли в воздухе рабочей зоны.

Источниками вибрации и шума являются станки для декоративной обработки кирпича и плитки фасадной, пильные установки, механические станки и другое оборудование.

Для выявления вредных производственных факторов на рабочих местах один раз в 5 лет проводится аттестация рабочих мест. Последняя аттестация проводилась в 2006 году по 14 профессиям.

4. Средства индивидуальной защиты

На предприятии каждый работник, который работает на производственных работах, обеспечивается спецодеждой, спецобувью и средствами индивидуальной защиты. Всем рабочим, которые контактируют с виброинструментом, выдаются рукавицы с вибропогашающих материалов, допущенных к использованию органа-

ми санитарного надзора.

Работа работников в одежде, которая не соответствует требованиям, на предприятии наказывается.

Рабочие, которые занятые на работах по очистке деталей или изделий от ржавчины, краски, грязи снабжаются защитными очками и респираторами. Неприменение выданных средств индивидуальной защиты наказывается штрафом.

Рабочие, которые занятые на работах, при выполнении которых выделяются пыль, искры или отлетают осколки стружки, снабжены на предприятии защитными очками, респираторами и рукавицами.

Раздел: Безопасность жизнедеятельности

Количество знаков с пробелами: 18271

Количество таблиц: 0

Количество изображений: 0

При загрузке автоклавов сырцом, запаривании кирпича и выгрузке готового кирпича из автоклавов следует строго соблюдать следующие правила техники безопасности.

Не разрешается работать на неисправной электротележке; следует оообенно тщательно следить за исправностью ее тормозного устройства. Нельзя пускать электротележки в движение без подачи предупредительного сигнала. Скорость движения электротележки не должна превышать 3—5 км/ч. Рельсы, по которым передвигается электротележка, должны точно совпадать с рельсами стационарных путей в цехе от прессов и в автоклавах.

Не следует оставлять электротележку с включенным пусковым устройством и отпущенным тормозом. К управлению электротележкой допускаются только лица, сдавшие экзамен на право работы. Моторист электротележки должен работать в резиновых перчатках, стоя на резиновом коврике.

Во время очистки и загрузки автоклавов категорически запрещается впускать и перепускать пар. При производстве работ внутри автоклава следует пользоваться переносными электролампами, работающими при напряжении в сети не выше 12 В.

Нельзя поднимать, опускать и передвигать крышки автоклава при неисправности подъемного крана или крана-укосины, а также закрывать крышки автоклава при неисправном автоблокировочном устройстве.

Категорически запрещена работа автоклава с байонетным затвором при неисправности уплотняющей прокладки или заглушённом предохранительном устройстве.

После того как крышки автоклава будут закрыты и прежде чем будет дано распоряжение о впуске в него пара, рабочий должен еще раз убедиться в том, что крышка автоклава действительно полностью и правильно закрыта. Впускать пар в автоклав можно, только убедившись, что крышки полностью закрыты.

Не следует подтягивать болты закрепления крышки автоклава, если давление внутри автоклава превышает 1 ат (изб.).

Не разрешается открывать крышки автоклава до полного падения давления в автоклаве; наличие давления в автоклаве контролируется с помощью контрольного крана.

Нельзя находиться в приямке во время открывания крышки автоклава, так как это может привести к ожогам конденсатом.

Запрещается прислонять снятую крышку к рядом стоящему автоклаву, особенно если он находится под давлением.

Впускать, перепускать и выпускать пар следует точно по инструкции. Ни в коем случае нельзя повышать давление пара в автоклаве сверх установленного.

Рабочие, обслуживающие автоклав, должны следить за исправностью вентилей, манометров и предохранительных клапанов.

Нельзя допускать к управлению работой автоклавов и паровыми магистралями лиц, несдавших соответствующий экзамен.

При выгрузке вагонеток из автоклава на всем протяжении выгрузочного пути не должно быть людей во избежание несчастных случаев при обрыве троса или попадания людей под вагонетки.

При приготовлении сырьевой смеси в гасильных барабанах и силосах необходимо соблюдать следующие правила техники безопасности.

Перед пуском в работу транспортирующих устройств необходимо дать предупредительный сигнал.

Запрещается пускать в работу гасильный барабан без сигнала гасилыцика о том, что крышка люка закреплена.

Не разрешается работать при неисправных вентилях, предохранительных клапанах и манометрах.

Давление пара в гасильном барабане нельзя поднимать выше установленной нормы. При давлении пара выше 1 ат (изб.) нельзя подтягивать болты крышки гасильного барабана. Гасильный барабан можно очищать только после установки заглушек на пароподводящей магистрали и изъятия предохранителей из пускового устройства. Крышку люка можно открывать только после полного снятия давления пара в гасильном барабане·

Запрещается работать у гасильного барабана или силоса без спецодежды и респиратора. Необходимо постоянно следить за нормальной работой приточно-вытяжной вентиляции.

В случае образования свода при разгрузке силоса и прекращения выдачи смеси на ленточный транспортер категорически запрещается рабочим находиться в силосе и обрушивать свод.

Не допускается работа транспортеров без ограждений, со снятыми или неисправными ограждениями. Не разрешается очищать, смазывать, натягивать, регулировать, а также ремонтировать транспортеры во время работы.

Запрещается перешагивать через движущийся транспортер. Переходить следует только по специальным мостикам.

При сбрасывании материала (сырьевой смеси, извести) с транспортера, поступлении его на транспортер, неравномерном питании транспортера, при прилипании материала к ленте и осыпании при обратном ходе ее, при перемещении сухого материала (сырьевой смеси, извести) ленточным транспортером, лента которого быстро движется, может выделяться значительное количество пыли. Чтобы не допускать пыления, транспортеры должны быть укрыты и подключены к аюпирационной установке, отсасывающей пыль от мест пыления.

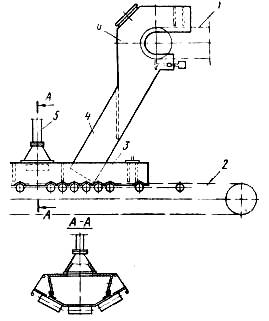

Рис. 58. Схема укрытия транспортерной ленты с отсосом у мест перепада материала с ленты на ленту:

1 — верхний ленточный транспортер, 2 — нижний транспортер, 3 — кожух нижнего транспортера, 4 — течка, 5 — патрубок для отсоса воздуха, 6 —кожух верхнего транспортера

При транспортировании сырьевой смеси от силосов необходимо устанавливать сплошное укрытие всей транспортерной ленты с устройством отсоса пыли из-под укрытия. Схема укрытия с отсосом у мест перепада материала с ленты на ленту показана на рис. 58.

Стандарт распространяется на машины и оборудование для производства глиняного и силикатного кирпича, керамических и асбестоцементных изделий.

ГОСТ 12.2.100-97

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАШИНЫ И ОБОРУДОВАНИЕ

ДЛЯ ПРОИЗВОДСТВА ГЛИНЯНОГО

И СИЛИКАТНОГО КИРПИЧА,

КЕРАМИЧЕСКИХ

И АСБЕСТОЦЕМЕНТНЫХ ИЗДЕЛИЙ

ОБЩИЕ ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

1 РАЗРАБОТАН Российской Федерацией

ВНЕСЕН Техническим секретариатом Межгосударственного Совета по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 11-97 от 25 апреля 1997 г.)

За принятие проголосовали:

Наименование национального органа по стандартизации

Госстандарт Республики Казахстан

Главная государственная инспекция Туркменистана

3 Постановлением Государственного комитета Российской Федерации по стандартизации, метрологии и сертификации от 29 апреля 1998 г. № 166 межгосударственный стандарт ГОСТ 12.2.100-97 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 1998 г.

4 ВЗАМЕН ГОСТ 12.2.100-84

ГОСТ 12.2.100-97

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА

ГЛИНЯНОГО И СИЛИКАТНОГО КИРПИЧА,

КЕРАМИЧЕСКИХ И АСБЕСТОЦЕМЕНТНЫХ ИЗДЕЛИЙ

Общие требования безопасности

Machines and equipment for manufacturing the clay and lime bricks,

ceramic and asbestos cement products. General safety requirements

Настоящий стандарт распространяется на машины и оборудование (далее - оборудование) для производства глиняного и силикатного кирпича, керамических и асбестоцементных изделий.

Требования стандарта являются обязательными.

Перечень оборудования, на которое распространяются требования настоящего стандарта, приведен в приложении А.

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 12.1.003-83 ССБТ. Шум. Общие требования безопасности

ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.012-90 ССБТ. Вибрационная безопасность. Общие требования

ГОСТ 12.1.016-79 ССБТ. Воздух рабочей зоны. Требования к методикам измерения концентрации вредных веществ

ГОСТ 12.1.019-79 ССБТ. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.1.026-80 ССБТ. Шум. Методы определения шумовых характеристик источников шума.

ГОСТ 12.1.027-80 ССБТ. Шум. Определение шумовых характеристик источников шума в реверберационном помещении

ГОСТ 12.1.030-81 ССБТ. Электробезопасность. Защитное заземление, зануление

ГОСТ 12.2.003-91 ССБТ. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.007.0-75 ССБТ. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.2.007.14-75 ССБТ. Кабели и кабельная арматура. Требования безопасности

ГОСТ 12.2.022-80 ССБТ. Конвейеры. Общие требования безопасности

ГОСТ 12.2.032-78 ССБТ. Рабочее место при выполнении работ сидя. Общие эргономические требования

ГОСТ 12.2.033-78 ССБТ. Рабочее место при выполнении работ стоя. Общие эргономические требования

ГОСТ 12.2.040-79 ССБТ. Гидроприводы объемные и системы смазочные. Общие требования безопасности к конструкции

ГОСТ 12.2.049-80 ССБТ. Оборудование производственное. Общие эргономические требования

ГОСТ 12.2.061-81 ССБТ. Оборудование производственное. Общие требования безопасности к рабочим местам

ГОСТ 12.2.062-81 ССБТ. Оборудование производственное. Ограждения защитные

ГОСТ 12.2.064-81 ССБТ. Органы управления производственным оборудованием. Общие требования безопасности

ГОСТ 12.2.101-84 ССБТ. Пневмоприводы. Общие требования безопасности к конструкции

ГОСТ 12.4.026-76 ССБТ. Цвета сигнальные и знаки безопасности

ГОСТ 15.001-88 СРПП. Продукция производственно-технического назначения

ГОСТ 15.005-86 СРПП. Создание изделий единичного и мелкосерийного производства, собираемых на месте эксплуатации

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 7502-89 Рулетки измерительные металлические. Технические условия

ГОСТ 13837-79 Динамометры общего назначения. Технические условия

ГОСТ 14254-96 Степени защиты, обеспечиваемые оболочками (код IP )

ГОСТ 17187-81 Шумомеры. Общие технические требования и методы испытаний

ГОСТ 21130-75 Изделия электротехнические. Зажимы заземляющие и знаки заземления. Конструкция и размеры

ГОСТ 21752-76 Система «Человек-машина». Маховики управления и штурвалы. Общие эргономические требования

ГОСТ 21753-76 Система «Человек-машина». Рычаги управления. Общие эргономические требования

ГОСТ 21889-76 Система «Человек-машина». Кресло человека-оператора. Общие эргономические требования

ГОСТ 22269-76 Система «Человек-машина». Рабочее место оператора. Взаимное расположение элементов рабочего места. Общие эргономические требования

ГОСТ 22613-77 Система «Человек-машина». Выключатели и переключатели поворотные. Общие эргономические требования

ГОСТ 22614-77 Система «Человек-машина». Выключатели и переключатели клавишные и кнопочные. Общие эргономические требования

ГОСТ 22615-77 Система «Человек-машина». Выключатели и переключатели типа «Тумблер». Общие эргономические требования

ГОСТ 23000-78 Система «Человек-машина». Пульты управления. Общие эргономические требования

ГОСТ 23706-93 Приборы аналоговые показывающие электроизмерительные прямого действия и вспомогательные части к ним. Часть 6. Особые требования к омметрам (приборам для измерения полного сопротивления) и приборам для измерения активной проводимости

ГОСТ 24444-87 Оборудование технологическое. Общие требования монтажной технологичности

ГОСТ Р 50431-92* Термопары. Часть 1. Номинальные статические характеристики преобразования

* Действует на территории Российской Федерации.

3.1 Оборудование должно соответствовать требованиям настоящего стандарта и ГОСТ 12.2.003 .

3.2 Требования безопасности для конкретного вида оборудования, не предусмотренные настоящим стандартом, должны быть установлены в нормативной документации на конкретный вид оборудования.

4.1 Общие требования безопасности к конструкции оборудования в целом и ее элементам

4.1.2 Общие эргономические требования к оборудованию по ГОСТ 12.2.049 , к рабочему месту - по ГОСТ 12.2.061 и к расположению элементов рабочего места (пульта, органов управления, кресла, вспомогательного оборудования) - по ГОСТ 22269 с учетом требований ГОСТ 12.2.032 и ГОСТ 12.2.033 в зависимости от способа выполнения работ.

Оборудование, в конструкции которого предусмотрено рабочее место оператора для выполнения работ сидя, должно иметь кресло по ГОСТ 21889 или откидное сиденье.

Площадки обслуживания, находящиеся в зоне действия механизма, должны иметь блокировки, исключающие работу механизма в момент нахождения на них обслуживающего персонала.

4.1.4 Проемы и ниши металлоконструкций, представляющие опасность для обслуживающего персонала, должны иметь ограждения или настилы, установленные вровень с поверхностью расположения головок болтов и гаек и других выступающих элементов.

4.1.5 Движущиеся, вращающиеся и токоведущие части оборудования должны иметь ограждения.

4.1.6 Конструкция сборочных единиц и деталей, подверженных динамическим или вибрационным нагрузкам, должна предусматривать устройства против самоотвинчивания крепежных деталей.

4.1.7 Оборудование, находящееся вне пределов видимости оператора и представляющее опасность во время работы для обслуживающего персонала, должно иметь звуковую, световую или комбинированную сигнализацию (звонки, сирены, лампы) для предупреждения о пуске этого оборудования.

Звуковые сигнализаторы должны соответствовать требованиям ГОСТ 21786 .

Для оборудования, которое по принципу действия или конструктивным особенностям не может быть герметизировано или присоединено непосредственно к вентиляционной или аспирационной системам, чистота воздуха рабочей зоны должна обеспечиваться вентиляционными или аспирационными устройствами помещения, в котором оно установлено.

В случае превышения температуры указанные поверхности должны иметь теплоизоляцию или ограждения, исключающие возможность соприкосновения с нагретой поверхностью.

4.1.18 Зона, освещаемая местными светильниками, и степень освещенности должны указываться в нормативной документации на конкретный вид оборудования.

4.2 Требования электробезопасности

4.2.1 Требования к электрооборудованию, монтажу электрических цепей и заземлению оборудования должны соответствовать ГОСТ 12.2.007.0 , ГОСТ 12.2.007.14 , ГОСТ 12.1.030 и «Правилам устройства электроустановок» ( ПУЭ ), утвержденным Госэнергонадзором.

4.2.3 Электропроводка должна быть выполнена в оболочках, обеспечивающих целостность электропроводов. Корпуса электродвигателей и металлические оболочки, защищающие провода и кабели, должны быть оснащены устройством защитного заземления (зануления). Сопротивление между заземляемым элементом и заземляющим устройством должно быть не более 0,1 Ом, сопротивление изоляции силовой цепи и цепи управления - не менее 0,5 МОм.

Металлоконструкции стационарного оборудования при монтаже должны быть соединены с заземляющим контуром цеха способом, обеспечивающим надежный контакт.

Возле места подсоединения заземляющего проводника должен быть знак заземления, нанесенный любым способом, обеспечивающим четкость изображения на весь период эксплуатации. Размеры знака - по ГОСТ 21130 .

4.3 Требования безопасности к системе управления

4.3.1 Конструкция органов управления должна обеспечивать безопасность и удобство выполнения операций управления и соответствовать ГОСТ 12.2.064 и эргономическим требованиям стандартов системы «Человек-машина».

4.3.2 Пульты управления оборудованием должны отвечать требованиям ГОСТ 23000 .

Требования к выключателям и переключателям:

поворотным - по ГОСТ 22613 ;

клавишным и кнопочным - по ГОСТ 22614 ;

типа «Тумблер» - по ГОСТ 22615 .

4.3.6 Не допускается одновременно управление одним механизмом с нескольких пультов, за исключением их остановки в аварийной ситуации.

Блокировочные сигналы, связанные с обеспечением безопасности работы, должны подаваться на электронные блоки таким образом, чтобы при обрыве их цепей или плохом контакте защищаемый привод отключался.

Средствами защиты должны быть оснащены электрооборудование и электротехнические изделия, конвейеры, гидропривод и смазочные системы, пневмопривод и производственное оборудование, имеющее движущиеся органы.

5.5 Смотровые люки, загрузочные воронки, бункеры размером более 300 мм, расположенные в зоне возможного нахождения обслуживающего персонала, должны быть ограждены, защищены или иметь специальные устройства для замыкания.

5.6 Элементы управления должны иметь таблички с кратким названием или с мнемосимволом выполняемой операции.

В эксплуатационной документации должны быть указаны схемы строповки для монтажа деталей и сборочных единиц сложной конфигурации, поставляемых заказчику (потребителю) снятыми с оборудования и имеющих массу более 100 кг.

6.2 Монтажно-технологические требования к конструкции оборудования - по ГОСТ 24444 .

7.1 Выполнение требований безопасности конструкции контролируют на опытном образце оборудования в процессе приемочных испытаний по ГОСТ 15.001 .

7.2 Выполнение требований безопасности конструкции оборудования серийного производства контролируют по ГОСТ 15.005 в процессе приемо-сдаточных и периодических испытаний в объеме, определенном нормативной документацией на конкретный вид оборудования.

7.3 Требования 4.1.1; 4.1.3 - 4.1.8; 4.1.10; 4.1.14; 4.1.19; 4.2.4; 4.2.6; 5.4 - 5.7; 6.1; 6.3; 6.4 проверяют внешним осмотром или методом экспертных оценок.

7.4 Срабатывание блокировок (4.1.3; 4.3.5; 4.3.7; 4.3.8; 4.3.9; 5.3) и нулевой защиты (4.1.11; 4.3.8) следует проверять путем создания соответствующей ситуации не менее трех раз.

7.5 Концентрацию вредных веществ (4.1.14) определяют по ГОСТ 12.1.016 , при этом содержание асбестоцементной и глиняной пыли не должно превышать 6 мг/м 3 .

7.6 Шумовые характеристики оборудования (4.1.15) измеряют шумомером по ГОСТ 17187 , методы измерения - по ГОСТ 12.1.026 - ГОСТ 12.1.028 .

7.7 Измерение вибрационных характеристик оборудования (4.1.16) - по ГОСТ 12.1.012 .

7.8 Температуру наружных поверхностей (4.1.17) измеряют термоэлектрическими преобразователями по ГОСТ Р 50431 во время работы оборудования в установившемся режиме.

7.9 Сопротивление изоляции и заземления (4.3.3) измеряют омметром по ГОСТ 23706 , класса точности 1.5, при этом сопротивление изоляции измеряется при номинальном напряжении 500 В. Элементы электрооборудования, которые могут оказаться поврежденными испытательным напряжением, прикладываемым к их контактам, должны быть накоротко замкнуты.

7.10 Усилие нажатия (4.3.3; 4.3.4) и усилие открывания (5.2) измеряют динамометром по ГОСТ 13837 .

7.11 Линейные размеры (4.1.2; 4.1.1 - 4.3.3; 5.1; 6.5) измеряют линейкой по ГОСТ 427 , рулеткой по ГОСТ 7502 .

Требования 4.1.9, 4.1.12, 4.1.13, 4.2.1, 4.2.2, 4.2.5 контролируют в соответствии с методами контроля, указанными в нормативной документации на конкретный вид оборудования.

Текст ГОСТ 12.2.100-84 Система стандартов безопасности труда. Машины и оборудование для производства глиняного и силикатного кирпича, керамических асбестоцементных изделий. Общие требования безопасности

>

СИСТЕМА СТАНДАРТОВ БЕЗОПАСНОСТИ ТРУДА

МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ГЛИНЯНОГО И СИЛИКАТНОГО КИРПИЧА, КЕРАМИЧЕСКИХ И АСБЕСТОЦЕМЕНТНЫХ ИЗДЕЛИЙ

ОБЩИЕ ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

ГОСТ 12.2.100—84

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

РАЗРАБОТАН Министерством строительного, дорожного и коммунального машиностроения

Л. И. Исаченко (руководитель темы), И. М. Есипович, О. А. Земпянкина ВНЕСЕН Министерством строительного, дорожного и коммунального машиностроения

Член Коллегии С. А. Громов

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 28 февраля 1984 г. № 703

УДК 666.711.022.6:658.382.3:006.354 Группа Т58

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Система стандартов безопасности труда

МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ГЛИНЯНОГО И СИЛИКАТНОГО КИРПИЧА, КЕРАМИЧЕСКИХ И АСБЕСТОЦЕМЕНТНЫХ ИЗДЕЛИЙ

Общие требования безопасности

Occupational safety standards system. Machines and equipment for manufacturing clay and lime brick, ceramic and asbestos cement products. General safety requirements

Постановлением Государственного комитета СССР по стандартам от 28 февраля 1984 г. М? 703 срок действия установлен с 01.01.85 до 01.01.90

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на машины и обрудова-ние (далее— оборудование) для производства глиняного и силикатного кирпича, керамических и асбестоцементных изделий и устанавливает общие требования безопасности к их конструкции.

Перечень оборудования приведен в обязательном приложении. Стандарт не распространяется на тепловые агрегаты, а также на оборудование, не входящее в технологические линии.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Оборудование должно соответствовать требованиям настоящего стандарта и ГОСТ 12.2.003—74.

1.2. Требования безопасности к конструкции оборудования конкретных видов, не предусмотренные настоящим стандартом, следует устанавливать в нормативно-технической документации на эти изделия.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ К ОСНОВНЫМ ЭЛЕМЕНТАМ КОНСТРУКЦИИ И СИСТЕМЕ УПРАВЛЕНИЯ

2.1. Общие требования безопасности кконст* рукции оборудования в целом и ее элементам

2.1.1. Конструкция и компановка сборочных единиц и механизме* должны обеспечивать удобный и безопасный доступ при

работе оператора, при ремонте, техническом обслуживании я монтаже.

2.1.2. Общие эргономические требования к оборудованию — по ГОСТ 12.2.049—80, к рабочему месту — по ГОСТ 12.2.061—81, а к расположению элементов рабочего места (пульта, органов управления, кресла, вспомогательного оборудования) — по ГОСТ 22269—76 с учетом требований ГОСТ 12.2.032—78 и ГОСТ 12.2.033—78 в зависимости от способа выполнения работ.

Оборудование, в конструкции которого предусмотрено рабочее место оператора для выполнения работ сидя, должно иметь кресло по ГОСТ 21889—76 или откидное сиденье.

2.1.3. Оборудование, требующее обслуживания на высоте более 1,8 м от уровня пола, должно быть снабжено безопасными и удобными по конструкции и размерам проходами и приспособлениями или устройствами для ведения работ (рабочими площадками, переходами, лестницами, перилами и т. п.), выполненными с учетом требований, изложенных в «Правилах техники безопасности и производственной санитарии в промышленности строительных материалов», часть 1, утвержденными Минстройматериа-лов СССР и ЦК профсоюзов рабочих строительства и промышленности строительных материалов.

Площадки обслуживания, находящиеся в зоне действия механизма, должны иметь блокировки, исключающие работу механизма в момент нахождения на них обслуживающего персонала.

2.1.4. Проемы и ниши металлоконструкций, представляющие опасность для обслуживающего персонала, должны иметь ограждения или настилы, установленные вровень с поверхностью расположения головок болтов и гаек и других выступающих элементов и демонтироваться с помощью инструмента (ключей).

2.1.5. Двужущиеся, вращающиеся и токоведущие части оборудования должны иметь ограждения.

2.1.6. Конструкция сборочных единиц и деталей, подверженных динамическим или вибрационным нагрузкам, должна преду» сматривать устройства против самоослабления и самоотвинчива-ния крепежных деталей.

2.1.7. Оборудование, находящееся вне пределов видимости оператора и представляющее опасность во время работы для обслуживающего персонала, должно иметь звуковую, световую или комбинированную сигнализацию (звонки, сирены, лампы) для предупреждения о пуске механизмов.

Звуковые сигнализаторы должны соответствовать требованиям ГОСТ 21786—76.

2.1.8. В электрической схеме должен быть предусмотрен вводной отключающий аппарат, обеспечивающий возможность быстрого снятия напряжения с электрооборудования при возникновении аварийной ситуации.

2.1.9. В оборудовании, имеющим места, представляющие опасность во время работы обслуживающего персонала, должны быть предусмотрены дополнительные элементы управления, обеспечивающие отключение механизмов в случае аварийной обстановки, или клеммы для их подсоединения, если элементы управления не монтируются на оборудовании. Контакты приборов и аппаратов, устанавливаемых для обеспечения безопасности, должны работать только на разрыв цепей.

2.1.10. Конвейеры, обеспечивающие загрузку и отбор сырья от оборудования, а также входящие в состав отдельных видов оборудования, должны соответствовать требованиям ГОСТ 12.2.022—80.

2.1.11. В конструкции оборудования должны быть предусмотрены эффективные средства торможения движущихся и вращающихся элементов в момент аварийной обстановки.

2.1.12. Электро безопасность электроустановок оборудова

ния — по ГОСТ 12.1.019—79.

2.1.13. Требования к электрооборудованию, монтажу электрических цепей и заземлению оборудования должны соответствовать требованиям ГОСТ 12.2.007.0—75, ГОСТ 12.2.007.7—75, ГОСТ 12.2.007.14—75, ГОСТ 12.1.030—81, «Правилам устройства электроустановок», «Правилам технической эксплуатации электроустановок потребителей» и «Правилам техники безопасности при эксплуатации электроустановок потребителей», утвержденным Госэнергонадзором.

2.1.14. Электропроводка должна быть выполнена в оболочках, обеспечивающих целостность электропроводов.

Корпуса электродвигателей и металлические оболочки, защищающие провода и кабели, должны быть оснащены устройством защитного заземления (зануления).

Сопротивление между заземляемым элементом и заземляющим устройством должно быть не более 0,1 Ом, сопротивление изоляции силовой цепи и цепи управления должно быть не менее 0,5 МОм.

Металлоконструкции стационарного оборудования при монтаже должны быть соединены с заземляющим контуром цеха способом, обеспечивающим надежный контакт.

Возле места подсоединения заземляющего проводника должен быть знак заземления, нанесенный любым способом, обеспечивающим четкость изображения на весь период эксплуатации. Размеры знака — по ГОСТ 21130—75. Для оборудования, перемещающегося по рельсам (передаточные тележки и т. п.), следует применять кабель с жилой для заземления.

2.1.15. Электрооборудование, представляющее опасность в случае восстановления напряжения после его исчезновения, должно иметь нулевую защиту, исключающую самопроизвольное включение.

2.1.16. Дверцы электрошкафов и электропультов, панель органов управления электропультов должны быть снабжены замком со специальным ключом.

2.1.17. Электродвигатели должны иметь степень защиты не ниже IP23, электропульты и электрошкафы — не ниже IP44 по ГОСТ 14254—80.

2.1.18. Питание электродвигателей и электроаппаратов, устанавливаемых на передвижных механизмах оборудования, должно осуществляться специальным гибким кабелем с медными жилами, устойчивыми к многократным перегибам, или посредством подвижных токосъемников, недоступных для случайного прикосновения обслуживающего персонала.

2.1.19. Не допускается одновременное управление оборудованием или комплексом оборудования с нескольких пультов, за исключением их остановки.

2.1.20. Гидроприводы и смазочные системы — по ГОСТ 12.2.040—79.

2.1.21. Пневмоприводы — по ГОСТ 12.3.001—73.

2.1.22. Оборудование, на котором при переработке сырья выделяется пыль или пар, должно обладать герметичностью или возможностью присоединения его к аспирационной системе с аппаратами для очистки воздуха, обеспечивающими концентрацию вредных веществ в рабочей зоне не выше норм, установленных ГОСТ 12.1.005—76.

2.1.23. Температура нагретых поверхностей оборудования в местах, доступных для соприкосновения с обслуживающим персоналом, не должна превышать 45 °C.

В случаях превышения температуры указанные поверхности должны иметь теплоизоляцию или ограждения, исключающие возможность соприкосновения с нагретой поверхностью.

2.1.24. Шумовые характеристики должны быть указаны в нормативно-технической документации на конкретный вид оборудования в соответствии с основным его назначением, при этом их значения не должны превышать норм по ГОСТ 12.1.003—83.

2.1.25. Характеристики транспортно-технологической вибрации для передаточных тележек и технологической вибрации для остального оборудования на встроенных или внешних рабочих местах, а также в местах охвата руками должны соответствовать требованиям ГОСТ 12.1.012—78 и указаны в нормативно-технической документации на конкретный вид оборудования.

2.1.26. Зона, освещаемая местными светильниками, и величина освещенности в соответствии со СНиП 11-4-79 должны указываться в нормативно-технической документации на конкретный вид оборудования.

2.1.27. Рабочие органы оборудования, подверженные засорению перерабатываемым сырьем, должны быть легкодоступными для очистки.

2.2. Требования безопасности к системе управления

2.2.1. Конструкция органов управления должна обеспечивать безопасность и удобство выполнения операций управления и соответствовать ГОСТ 12.2.064—81 и эргономическим требованиям стандартов системы

2.2.2. Пульты управления оборудованием должны отвечать требованиям ГОСТ 23000—78.

2.2.3. Требования к маховикам и штурвалам управления — по ГОСТ 21752—76, к рычагам управления — по ГОСТ 21753—76. Требования к выключателям и переключателям:

поворотным — по ГОСТ 22613—77;

клавишным и кнопочным — по ГОСТ 22614—77;

типа сТумблер» — по ГОСТ 22615—77.

2.2.4. Усилия нажатия на рукоятки, маховики, кнопки и педали должны соответствовать требованиям, указанным в табл. 1.

Читайте также: