Производство разделочных досок из дерева

Обновлено: 02.05.2024

Изготовление торцевой разделочной доски, как и любого другого изделия, начинается с чертежа и расчета. Технология производства торцевых разделочных досок подразумевает, что исходя из размеров изделия и толщины материала нужно определить количество делянок в щите и их размер. Это будет ширина будущего изделия. Далее нужно определиться с толщиной щита, это будет длина изделия.

Подготовка материала для изготовления торцевой разделочной доски

Когда все расчеты произведены, приступаем к выбору материала. Одним из самых важных параметров является влажность доски: она не должна превышать 6-8%. Если пренебречь этими параметрами и использовать не досушенный или сырой материал, то после изготовления доска продолжит высыхать естественным путем. Из-за неравномерного высыхания материала в доске возникают чрезмерные напряжения, и как следствие, растрескивание доски.

Мы закупаем материал разной влажности, сами производим процесс сушки или досушки доски до нужных показателей. Сушка древесины производится в закрытой камере с поддержанием строго заданной температуры. За счет использования специальных электропанелей, температура распределяется равномерно по всей поверхности материала, что позволяет получить качественно просушенную древесину определенной влажности.

Сушка досок до требуемых показателей влажности

После проверки влажности нужно тщательно осмотреть доски на предмет трещин, микротрещин и других дефектов древесины. Отобранный качественный материал нужно раскроить по длине и по ширине с небольшим запасом. Если доска не обрезная, сначала нужно обрезать обзол по направляющей шине.

Определение требуемой длины доски Распиливание досок на требуемую длину Распиливание досок на требуемую ширину

Когда напилены черновые заготовки, нужно провести предварительную обработку материала. Переходим к фуганку и фугуем сначала пласть доски, затем отбиваем угол 90 градусов.

Фугование пласти доски Отбивка угла 90 градусов на фуговальном станке Проверка правильности фугования. Угол должен быть 90 градусов.

Когда все заготовки отстроганы, возвращаемся к дисковой циркулярной пиле и пилим делянки нужного размера. В данном случае это брусок с равными сторонами. Все делянки должны быть по возможности одинакового размера, чтобы в дальнейшем их было проще обрабатывать на рейсмусе. Если какая-то делянка будет тоньше остальных, то ее не удастся использовать. Или же придется уменьшить размер всех остальных.

Подготовка делянок для обработки на рейсмусе

После того, как подготовка делянок завершена, переходим на рейсмус и калибруем их в заданный размер. Обработка на рейсмусе позволяет получить заготовки строго заданного размера. Также после обработки на рейсмусе удается получить практически идеально ровную поверхность, что крайне важно при склеивании заготовок. Чем ровнее поверхность, тем надежнее будут соприкасаться склеиваемые поверхности, а значит прочность и надежность изделия будут выше.

Калибровка заготовок в заданный размер на рейсмусе

Подготовка делянок завершена, заготовки откалиброваны в нужный размер и имеют ровную гладкую поверхность. Переходим к первому этапу склейки. Вначале собираем будущий щит: переворачиваем заготовки на 90 градусов пилеными сторонами кверху, смотрим на расположение волокон, они должны располагаться в разных направлениях.

Подготовка щита к склейке

На данном этапе можно увидеть приблизительный внешний вид готовой доски. После того, как делянки разложены в нужном порядке, достаточно взглянуть на торцевой срез заготовок. Примерно так и будет выглядеть готовое изделие. Из-за неоднородности древесины рисунок не будет одинаковым на всей поверхности готовой доски, однако сейчас уже можно понять, что получится в итоге. При необходимости заготовки можно менять местами, чтобы добиться максимально красивой поверхности. После склейки сделать это будет уже невозможно. Главное не забывать чередовать заготовки так, чтобы волокна древесины располагались в противоположных направлениях.

По торцевым срезам можно определить, как приблизительно будет выглядеть готовая разделочная доска

Склеивание щита для изготовления торцевой разделочной доски

На подготовленные и откалиброванные в один размер заготовки наносим клей Titebond III Ultimate. Данный клей нетоксичен, не содержит в своем составе красителей, растворителей и других вредных веществ. Разрешен для производства изделий, соприкасающихся с продуктами питания. А значит идеально подходит для производства торцевых разделочных досок. Кроме того, клей Titebond III Ultimate обладает повышенной прочностью и влагостойкостью в сравнении с другими видами однокомпонентного клея.

Клей Titebond III Ultimate, используемый в производстве торцевых разделочных досок

Клей наносим ровным слоем по всей поверхности склеиваемых заготовок, не оставляя незаполненных участков. Удобнее всего это делать с помощью валика или кисти, которые затем легко отмываются обычной водой. Клея должно быть достаточное количество, чтобы обеспечить надежное склеивание поверхностей. Не стоит его экономить и наносить слишком тонким слоем, также как и не стоит наносить слишком много. В процессе склеивания излишки клея все равно будут выдавлены наружу.

Нанесение клея Titebond III Ultimate на склеиваемые поверхности

После нанесения клея склеиваем щит, стягивая его трубными струбцинами. Они создают хорошее давление, что гарантирует качественную склейку. Зажимать струбцинами щит необходимо с двух сторон, сверху и снизу. Это делается для того, чтобы исключить выдавливание заготовок при стягивании и во время сушки клея. Желательно использовать не менее трех струбцин. Чем больше, тем равномернее будет сжатие.

Как говорилось выше, излишки клея выдавливаются во время сжатия. Клей, равномерно выступивший по всей поверхности, свидетельствует о качественном склеивании всех поверхностей. Выступивший клей можно удалить сухой тканью до того, как он высохнет.

Стягивание щита с помощью трубных струбцин

Оставляем щит сушиться на 7-10 часов (обычно на ночь). После того, как щит высох, переходим на рейсмус для калибровки. Прострагиваем в нужный размер и переходим к распилу.

Калибровка щита на рейсмусе перед распилом

Сначала нужно отторцевать щит под углом 90 градусов и убрать «ступеньку» от рейсмуса.

Торцовка щита под 90 градусов

Далее, в зависимости от толщины будущего изделия, перепиливаем щит на заготовки требуемого размера. Оптимальная толщина готовой торцевой разделочной доски 30-40 мм. Такая толщина обеспечивает достаточную прочность при склеивании, при этом доска получается не слишком тяжелой. Чем больше размер доски, тем она должна быть толще. Можно использовать заготовки большей толщины, в этом случае доска получится более массивной. В некоторых случаях это удобно, но не всегда. Использовать заготовки толщиной менее 30 мм не желательно, так как в этом случае возможна деформация доски в процессе эксплуатации. Заготовки необходимо делать с небольшим запасом, чтобы после склеивания можно было выровнять доску на рейсмусе и тем самым получить желаемые размеры.

Распиливание щита на заготовки требуемого размера

Полученные заготовки собираем в щит, поворачивая каждую вторую деталь на 180 градусов. Чем больше будет деталей из разных щитов, тем хаотичнее будет рисунок. Каждая торцевая разделочная доска имеет свой неповторимый рисунок, который зависит от используемых материалов и направления волокон древесины. Используя различные породы древесины, объединяя и чередуя их, можно получить очень интересные результаты.

Сборка торцевой разделочной доски из заготовок

Далее наносим клей точно так же, как и при склеивании предыдущего щита. Подкладываем и приклеиваем жертвенные бруски, которые в дальнейшем предотвратят наше изделие от сколов при прострожке в рейсмусе.

Нанесение клея и установка жертвенных брусков

Стягиваем трубными струбцинами. Важно установить струбцины с двух сторон, чтобы предотвратит изгиб заготовки. Делаем все точно так же, как и до этого: стягиваем сверху и снизу как минимум тремя струбцинами. Оставляем сушиться на 7-10 часов (ночь).

Стягивание торцевой разделочной доски с помощью трубных струбцин

Обработка поверхностей разделочной доски

После того, как заготовка хорошо просохла, переходим к рейсмусу. На этом этапе поверхность доски выравнивается и калибруется до нужной толщины (рекомендуемая толщина 30-40 мм). Именно для этого мы распиливали щит с небольшим запасом по толщине. На жертвенном бруске слева видны сколы. При отсутствии жертвенных брусков сколы образовались бы на самой доске, повредив ее, и эту часть пришлось бы обрезать.

Торцевая разделочная доска после обработки на рейсмусе

Поверхность будущей торцевой доски после рейсмуса получается ровной, но шероховатой на ощупь. Переходим к процессу шлифовки, сначала доски шлифуются на барабанно-шлифовальном станке зерном 120.

Шлифовка доски на барабанно-шлифовальном станке

Далее с помощью дисковой пилы обрезаем заготовку в размер по длине и ширине. Стандартные размеры торцевых разделочных досок: 200×300 мм, 250×250 мм, 250×400 мм, 300×400 мм.

Обрезка заготовки в размер по длине и ширине Заготовка после обрезки

Пила оставляет шероховатую поверхность и следы зубов пильного диска. Боковые поверхности необходимо довести на тарельчато-шлифовальном станке, предварительно скруглив углы будущего изделия.

Отмечаем углы для скругления Скругление углов, обработка боковых поверхностей на тарельчато-шлифовальном станке

Далее переходим к фрезеру и вырезаем ухваты, затем дорабатываем их наждачной бумагой вручную.

Фрезеровка ухватов на фрезерном станке Готовые ухваты

После барабанно-шлифовального станка остаются продольные царапины от абразива, их убираем орбитальной шлиф. машиной. Начинаем с зерна 120, далее 180, 240, 320.

Царапины от абразива на поверхности доски Шлифовальные круги с зерном 120, 180, 240, 320 Обработка доски с помощью орбитальной шлифовальной машинки

После того, как изделие отшлифовано, остается снять фаски. С верхней плоскости радиусом 6,5 и с нижней 3,2.

Снятие фасок с помощью ручного фрезера

Край доски с частично снятой фаской

Изготовление торцевой разделочной доски: окончательная обработка

Продуваем доски от пыли и переходим к обработке минеральным маслом. Доска полностью погружается в минеральное масло на 30-40 минут. Можно дольше, меньше не желательно, так как доска может не успеть достаточно пропитаться. Минеральное масло более жидкое, чем смесь минерального масла с воском. Оно проникает глубже в структуру древесины.

Обработка торцевой разделочной доски минеральным маслом Доска, полностью погруженная в минеральное масло

Разделочная доска сразу после извлечения из масла

После того, как масло впиталось, повторяем обработку и опять оставляем изделие на некоторое время для пропитки.

Прикручиваем силиконовые или резиновые ножки. Размечаем места для крепления, отступив от краев доски по 2-3 сантиметра. Затем сверлим отверстия в местах крепления ножек.

Сверление отверстий для крепления ножек Прикручивание ножек к разделочной доске 2 варианта ножек: резиновые и силиконовые

После того, как ножки прикручены, торцевую разделочную доску необходимо обработать смесью минерального масла и пчелиного воска. При комнатной температуре смесь твердая, поэтому ее нужно разогреть до жидкого состояния в микроволновой печи или на водяной бане. Тампоном из хлопчатобумажной ткани круговыми движениями наносим состав на изделие. Данный состав закрывает поры древесины и является более стойким к износу.

Обработка смесью воска с минеральным маслом

Готовое изделие заворачиваем в стрейч-пленку на время хранения и транспортировки.

Доска, завернутая в стрейч-пленку. Готова к хранению и транспортировке

Как видно из всего вышеописанного, изготовление торцевой разделочной доски — весьма трудоемкий процесс, требующий определенных навыков, а также специальных инструментов и соблюдения всех технологий. Без всего этого весьма затруднительно получить качественный продукт. Поэтому торцевую разделочную доску проще купить, чем изготовить самостоятельно. В этом случае вы будете уверены, что получаете качественный продукт, который прослужит вам долгие годы. А при соблюдении инструкции по эксплуатации и своевременной обработке воском и минеральным маслом, сохранит первоначальный вид практически без изменений.

В статьях о заработке на дому с минимальными вложениями часто описывается изготовление разделочных и сервировочных досок, как пример простого и выгодного занятия.

Давайте разберёмся, насколько это может быть прибыльно на практике

Спрос

Разделочные и сервировочные доски покупают либо для личной кухни, либо в кафе/ресторан. И те и другие покупатели в основном ищут изделия подешевле, и тут частному ремесленнику не имеет смысла конкурировать с крупными торговыми сетями: чтобы заработать что-нибудь с ценами, как, например, в Леруа, нужно продавать в тех же объёмах.

Остаётся ориентироваться на ценителей эксклюзива и авторской работы. Благо, сейчас таких клиентов достаточно, но в небольших городах находить новых заказчиков довольно не просто.

Хорошо сделанные доски прослужат много лет, соответственно, продав человеку комплект кухонных досок, вы закрываете его потребность в этих изделиях на годы вперёд. Зато друзья и родственники этого покупателя автоматически становятся потенциальными клиентами.

Для создания более-менее стабильного спроса нужно вкладываться в рекламу, продвигать свои изделия через соцсети, участвовать в ярмарках и выставках. Всё это требует финансовых затрат.

Я разделочные доски делаю изредка и на заказ, поэтому отдельно затрат на рекламу именно досок у меня нет

Материал

Экономный вариант можно сделать и из сосны, но лучше использовать более благородные породы: дуб, ясень, карагач. Такая древесина дороже, соответственно и затраты на изготовление будут выше. Если покупать экзотические породы (амарант, ироко, цирикот и т.д.), затраты будут ещё ощутимее.

Клей и масло

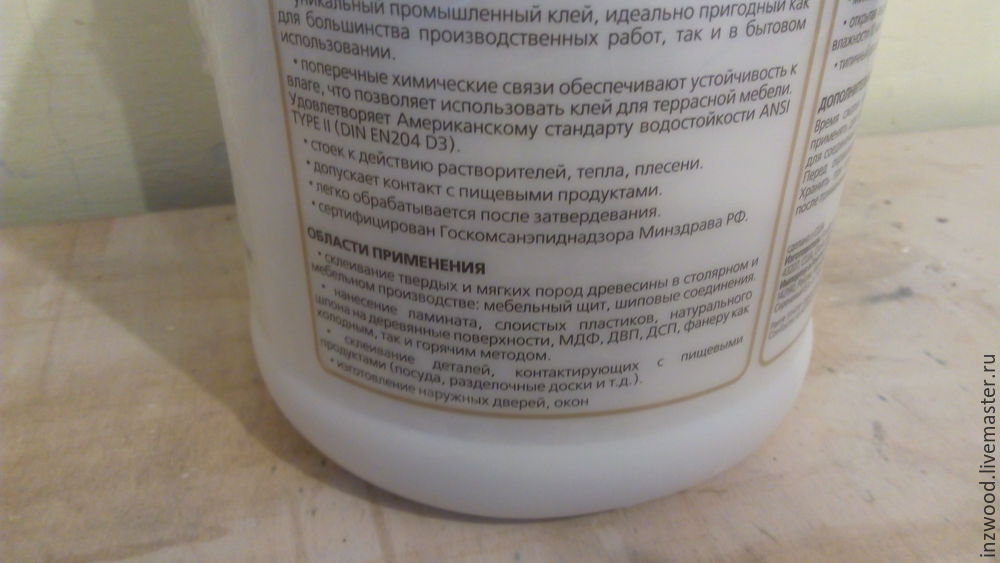

Если планируется делать упор на качество, то склеивать древесину для разделочных досок (когда они делаются не из цельной доски) нужно клеем, имеющим сертификат на использование для изготовления предметов, контактирующих с пищей. Самый популярный из таких клеев Titebond III .

Обрабатывать изделия также лучше специальными маслами для посуды и разделочных досок. Средняя цена на такие масла 1200 – 1500 рублей за литр.

Сегодня я хочу поделиться с вами тем, как я изготавливаю торцевые разделочные доски. Процесс не быстрый, но крайне увлекательный.

Начинать нужно с подбора материала для доски. Варианты тут могут быть разные, главное — материал должен быть сухой. Естественно, разделочная доска должна быть прочная и долговечная, поэтому выбираю я древесину твердых пород: дуб, ясень, бук (можно и из экзотических пород, но стоимость такого материала на порядок выше).

Подобрав подходящий материал, можно приступить к его обработке. Сначала доски необходимо отфуговать (отстрогать) на фуговальном станке (если такового нет, то можно обойтись обычным электрорубанком, но времени это займет в разы больше), то есть придать им базу — две плоскости, образующие прямой угол.

Затем я прогоняю заготовки в рейсмусовом станке и получаю калиброванную и ровную заготовку. Нужно это для дальнейшей распиловки на циркулярном станке. Пилим заготовки на делянки (досочки, реечки, называйте как удобно) одинаковой толщины и длины.

Далее необходимо все это склеить в щит. После распиловки делянки имеют две отфугованные (строганные) плоскости, именно ими мы и склеиваем их друг с другом. Для качественной склейки нужно создать хорошее давление, для этого я использую трубные струбцины (если нет таковых, подойдут и обычные, но они не очень удобны в использовании). Клей используем ПВА для дерева, у меня вот такой.

Индикатором хорошей склейки служит равномерное выдавливание клея по всей длине шва.

На этом этапе нужно сделать паузу и дать щиту высохнуть, обычно я оставляю щит сохнуть на всю ночь.

Когда щит высох, то можно продолжить изготовление торцевой разделочной доски. После склейки получившийся щит калибруется в рейсмусовом станке, щит становиться ровным и гладким, а значит пригодным к дальнейшим манипуляциям.

Теперь нужно его распилить. Это можно сделать ручной циркулярной пилой, на ленточной пиле, можно даже лобзиком. Я это делаю на стационарной циркулярной пиле. Тут задается толщина нашей будущей разделочной доски. Я выставляю толщину в 35 мм или 40 мм (всегда нужно оставлять запас в 2-3 мм на дальнейшую обработку), все в зависимости от размера изделия.

После распиловки нужно снова склеить получившиеся заготовки, естественно, склеиваем их торцевой поверхностью вверх. Кладем заготовки на бок и наносим клей на одну сторону каждой делянки (не забываем приклеить «жертвенный брусок» с одной из сторон заготовки — это позволит избежать сколов при строгании в рейсмусовом станке). Наносить клей удобно валиком для разглаживания обоев, так клей легко распределить равномерно. На этом этапе снова понадобятся струбцины. Клей выступил равномерно, значит, склейка будет удачная. И снова нужно оставить заготовку сохнуть на ночь.

Когда клей высох, снова понадобится рейсмусовый станок. Калибруем доску до нужной толщины, получаем уже ровную заготовку готовую к дальнейшей обработке.

Далее идет шлифовка, для этого я использую орбитальную шлифовальную машину. Шлифовка дело не быстрое, поэтому необходимо запастись терпением. Сначала прохожу наждачной бумагой с крупной зернистостью постепенно переходя на мелкую. Результат можно определить на ощупь — доска станет очень гладкая и приобретет небольшой глянец. Углы доски можно скруглить, а можно оставить как есть. Тут кому как нравится.

Торцевая разделочная доска практически готова, но нужно еще сделать последние процедуры. Доску необходимо обработать минеральным маслом и покрыть воском, чтобы придать ей устойчивость к влаге. Масло можно купить в любой аптеке (масло вазелиновое), можно использовать и льняное масло. Главное, не использовать другие пищевые масла, если это сделать, то доска со временем будет иметь запах прогорклого масла.

Первым слоем мы наносим просто минеральное масло, втираем круговыми движениями и даем маслу впитаться в течение шести часов. Вторым слоем наносим масло с добавлением натурального пчелиного воска, смесь нужно наносить разогретой. Приготавливать смесь нужно в пропорции 4:1 (4 части масла и 1 воска). Даем отстояться еще 6 часов и удаляем остатки воска с поверхности.

Последний этап — прикручивание ножек. Ножки нужны, чтобы обеспечить проветриваемость доски с нижней стороны.

Вот и все! Торцевая разделочная доска полностью готова служить долго и приносить вам радость от приготовления пищи.

Для изготовления данного изделия требуется некоторое количество сноровки и терпения. Пробуйте! Вы обязательно достигните успеха. Удачи!

По сусекам поскребя, собрал некоторое количество ненужных досочек и брусков. Отсортировал их на три группы по размерам, потому что длина и толщина всего щита будет определяться длиной и толщиной самой маленькой делянки.

На фотографии видно, что компания подобралась разношерстная. Конечно, лучше брать разные виды древесины, желательно контрастных цветов. Но, обрезки не выбирают. В наличии только ясень и дуб - что уже не плохо. Сосну брать не стОит - она слишком мягкая и долго не прослужит.

Первое, что нужно сделать - склеить делянки в щиты. Эту задачу мне пришлось решать впервые.

Основной инструмент - фуганок и рейсмус (или их заменители). Тут все просто: делянки должны иметь ровные параллельные грани и одинаковую высоту, должны плотно прилегали друг к другу. Если между соседними делянками останется щель, то бороться с нею клеем или прижимом малоэффективно. Щит в этом месте скорее всего со временем порвет.

Итоговая ширина щита ограничена возможностями рейсмуса. В моем случае - 300 мм.

Для склеивания разделочных досок обычно советуют использовать водостойкий клей Titebond III Ultimate. Так как впервые пришлось столкнуться с склейкой щитов, точно не знал сколько нужно клея. На всякий случай взял две банки по 473 мл. В итоге после склейки трех щитов вторая банка осталась нетронутой и в первой осталось примерно еще 1/6 банки.

Поворачиваем делянки по оси вдоль длинной стороны на 90 градусов и наносим клей, пропустив последнюю делянку. Для равномерного распределения клея по плоскости делянки использовал самодельный одноразовый шпатель, скрученный из листа бумаги.

Далее разворачиваем делянки обратно и зажимаем щит в струбцинах. При этом оказалось, что я нанес слишком толстый слой клея и он полез из всех щелей. Поэтому нужно заранее защитить струбцины от клея, например, малярным скотчем. Тогда их чистка не составит труда.

В описании клея сказано, что после его нанесения склеиваемые детали должны прижиматься друг к другу в течение часа, после чего давление нужно убрать. Тут меня взяло сомнение. Я-то привык оставлять склеиваемые детали в струбцинах как минимум на ночь, а то и больше. А тут надо фактически еще влажный клей оставлять без какой-либо фиксации. Но потом решил точно следовать инструкции - не дураки же писали!

После снятия струбцин еще мягкие подтеки клея хорошо удаляются широкой стамеской.

Ну, с почином меня. Первые склеенные щиты. Утром открывал мастерскую с трепетом в сердце. Не случилось ли чего за ночь, не разошлись ли делянки, не порвало ли или не скрутило в дугу? Но все прошло нормально. Клей успешно высох.

Прогнал щиты через рейсмус.

Далее при помощи самодельной каретки для циркулярной пилы распилил щиты на бруски.

Ширина бруска, то есть толщина доски 40 мм.

Далее - по уже отработанной схеме. Нанес клей.

. и зажал в струбцины.

Часто советуют переворачивать бруски в щите на 180 градусов через одного. Это делает рисунок на доске интереснее и благодаря частичному перекрытию спилов, как в кирпичной кладке, делает доску прочнее. Но это на усмотрение мастера.

Важно не забыть вложить в качестве последней делянки еще один брусок. Можно из мягкой сосны. При рейсмусовании он предотвратит сколы и вырывание волокон на краю досок.

Точно так же через час вынул щиты из струбцин и удалил подтеки клея. На утро щиты высохли. Хотя, когда снимал прижимы, снова волновался за их целостность.

Строгание торцов - не легкая задача для рейсмуса. Поэтому в начале долго, по 0.3-0.5 мм, подводил ножи к заготовкам, вхолостую прогоняя щиты через рейсмус. А когда ножи начали касаться заготовки увеличивал глубину строгания, поворачивая ручку регулировки рейсмуса на 20-30 градусов за раз. Таким образом, строгание торцевой доски шириной 300 мм безопасно и не составляет труда.

Далее отпиливаем вспомогательные сосновые бруски. Самодельная каретка позволяет решить эту задачу точно и аккуратно.

На этой же каретке выравниваем торцы досок и обрезаем их в размер.

Эх, щитов всего три, а досочек охота по-больше. Тут как в мультфильме "Жадный богач", где скорняк богачу семь шапок из одной шкуры шил:

- А выйдет две? - спросил Вартан,

На корточки присев.

- И две сошью.

- А три?

- И три!

- Сошьешь четыре?

- Да!

- А пять?

- Ну что ж, могу и пять,

Коль в этом есть нужда!

- Быть может, выкроешь все шесть?

- Могу, раз надо так!

- Где шесть, там - семь! - сказал Вартан.

- Идет! - сказал скорняк.

Не без труда решил остановиться на шести)).

Далее на фрезерном столе вырезал ручки. Без них никак - доски довольно массивные. Было довольно страшно обрабатывать доски на фрезерном столе. Ведь все знают, что обычно на торцах досок возникают всякие неприятности в виде сколов. А тут все изделие - один большой торец. Но, вопреки опасениям, сколов не было.

Калевочной копировальной фрезой сделал скругления на кромках диаметром 4 мм.

Шлифовка - этап, от которого во многом зависит вид готового изделия. Шлифовка шести досок заняла почти 4 часа. Основная работа сделана бумагой зернистостью 80: убраны мелкие прижоги, царапины от циркулярной пилы, ступенька высотой десятую часть миллиметра от калевочной фрезы. Далее шлифовка бумагой 120 и 240.

Жизнь у разделочных досок, в силу специфики области применения, предстоит тяжелая. К тому же торцы досок - самые нестабильные части. Поэтому важна качественная консервация древесины.

Для стабилизации разделочных досок сложилась практика пропитки их вазелиновым маслом. Однако, слово "вазелиновое" может вызвать неверные ассоциации у некоторых сограждан, поэтому обычно производители досок пишут, что пропитывают их минеральным маслом. Но, вообще-то, это одно и то же. Вазелиновое масло - оно же лампадное масло, оно же парафиновое масло, оно же минеральное масло - это очищенная фракция нефти, получаемая после отгонки керосина, в которой нет вредных органических веществ и их соединений.

У него нет ни вкуса, ни цвета, ни запаха, оно безопасно при приеме внутрь, оно не прогоркает и препятствует контакту древесины с воздухом, оно не растворимо в воде и в нем не размножаются микроорганизмы - идеальная пропитка для разделочных досок.

На основе медицинского вазелинового масла создается множество различных медицинских и косметических мазей, вазелиновое масло используется при нанесении татуировок для смягчения кожи и защиты от марания её поверхности краской, для заживления и смягчения образующейся корки, оно используется в качестве растворителя для ряда препаратов, предназначенных для инъекций и в качестве пеногасителя при производстве пенициллина. В пищевой промышленности вазелиновое масло используется как смазка для оборудования. Для бань и саун используется как пропитка полоков, с постоянным активным грязеотталкиванием вследствие большой ползучести масла, оно является составной частью некоторых строительных эмалей как неполимеризующийся пластификатор. Некоторые составы компрессорных масел содержат вазелиновое масло. В церквях и исторических зданиях, вазелиновое масло используют вместо растительных масел в лампадах - оно не дает осаждения копоти и сажи на настенных фресках и росписях. И еще тысяча других областей применения.При этом, вопреки устоявшемуся мнению, вазелин имеет крайне малое применение в качестве лубриканта в секс-индустрии, так как он способствует разрушению латекса. Но потребителю это надо еще объяснить, поэтому просто используют другое обозначение.

Лучше использовать медицинское вазелиновое масло - оно самое чистое.

Сейчас раскрою чей-то коммерческий секрет. Баночка на фотографии (100 мл) в аптеке обошлась мне ровно в 50 рублей. Видел в интернете аналогичный продукт, но с этикеткой "Светлое минеральное масло для обработки разделочных досок 250 мл" и с ценником 440 рублей. Но вы-то теперь знаете правду))

Был соблазн перевести доски домой и обрабатывать их там. Однако, на тематических форумах читал много историй о том, что иногда после привоза домой доски может порвать или скрутить дугой. Это связано с тем, что в домах другой микроклимат и, в частности, влажность. Торцевой спил - самый нестабильный и он активно вбирает влагу из воздуха. Отсюда все проблемы. Нужно давать доскам неделю-другую адаптироваться к новым условиям и все возвращается в норму (если перед этим не порвет). Поэтому, чтобы не рисковать, стабилизировал древесину в мастерской. Масло наносится чистой ветошью.

Первые два слоя были нанесены с интервалом 10-15 минут и впитались прямо на глазах. Еще три слоя нанесены в течение двух суток. На пять слоев ушло три флакона по 100 мл.

После того, как впитался пятый слой решил нанести финишное покрытие. В качестве такового взял пчелиный воск. Он должен закрыть не только поры древесины, но и возможные мелкие трещины. К тому же такое покрытие более долговечное и приятное на ощупь. Кусок на фотографии обошелся в 40 рублей.

Кусок воска в начале растапливается на водяной бане и потом в него добавляется то же самое минеральное масло. Я добавлял в пропорции 1 часть воска и 3 части масла.

Пока смесь горячая ее надо нанести на поверхность доски. Делать это надо быстро, потому что смесь при остывании быстро твердеет, и аккуратно, потому что смесь имеет температуру около 100 градусов Цельсия. Использовал тампон, скрученный из ветоши.

Далее энергичными круговыми движениями растираем смесь по поверхности. При этом смесь немного подтапливается и глубже входит в поры. Одновременно происходит полировка поверхности. После окончательного остывания и затвердевания воска поверхность доски становится твердой, гладкой с матовым и приятным на ощупь покрытием. Чтобы доска служила долгие годы, такую обработку желательно повторять раз в год.

Доски получились отличные. А как приятно было их дарить и видеть удовольствие и удивление от подарка!

Разделочная доска – издавна интерьерный элемент художественного оформления кухни, т.е. один из определяющих ее лицо. Самозалечивающиеся силиконовые разделочные коврики удобны, но нести определяющую декоративную функцию принципиально неспособны, а вот простецкая разделочная доска из дерева отлично с этим справляется и в самом незатейливом исполнении. Но и маркетинг «общества потребления» подходит к данному вопросу тоже безо всяких затей. Желаете дощечку за 5-6 тыс. рубликов? Не извольте беспокоиться, вот каталог, прошу выбирать. Есть и модели поинтереснее, например, с эффектами 3D иллюзий, вот, пожалуйте взглянуть. Сколько такие? Ну… где-то от $500. Актуальная цена уточняется по факту заказа и предоплаты 10-25% от заявленной.

Разделочные доски из дерева

Наборные разделочные доски с эффектами 3D иллюзий

Вдрызг затуманенному ежику понятно, что после такого приценивания у любого, кто хоть что-то умеет делать сам, тут же пробуждается горячий интерес к вопросу: а как же все-таки делается разделочная доска своими руками? Доска же просто, на которой овощи и мясо режут. Ну, еще тесто раскатывают, если немного надо. И тут, после изысков по теме, обнаруживается, что ценовые накрутки на простейший вроде предмет домашнего обихода если и не оправданы, то объяснимы. Потому как сей предмет есть еще и пищевое технологическое оборудование, в т.ч. для приготовления детского питания. А по углубленном изучении выходит, что для изготовления простейшей, чисто функциональной разделочной доски требуется деревообрабатывающее оборудование, которое домашний мастер средней руки не держит, ибо дорого и мастерская нужна.

Инструмент и приспособления

На самом деле не все так страшно. Изготовление разделочной доски своими руками вполне возможно обычным домашним инструментом. В т.ч. наборной с 3D эффектами или даже с изображениями фотографического качества (см. далее); правда, монохромными, в оттенках одного цвета. Из электроинструмента вам часто будет нужна только дрель или шуроповерт; без болгарки можно обойтись. Резные, декупированные и разрисованные доски, конечно, исключительно декоративные, но функциональную «крутую» доску, т.е. рабочую, пригодную для хозяйственного использования, можно сделать также без:

- Ваймы для сплачивания щитов.

- Настольного фрезера по дереву.

- Рейсмусного станка.

- Плоскошлифовального станка (гриндера).

- Горизонтального круглошлифовального станка.

Для дрели понадобится станина, превращающая ее в настольный сверлильный станок обычной точности. Станину можно взять напрокат; арендная плата не ломовая, т.к. приспособление не из дорогих и мало подвержено эксплуатационному износу. Если у вас уже есть настольная сверлилка, хоть самодельная плохонькая, она подойдет вместо дрели – большие детали обрабатывать не потребуется.

Сборочные модули (ламели) для наборной и/или торцевой доски (см. далее) нарезаются на циркулярке с регулируемым продольным ограничителем ширины отпила. Отлично подходит для этого универсальный настольный деревообрабатывающий станок УБДН-1. Их тоже предлагают в аренду, но цена, конечно, выше, чем на станину дрели. Если у кого-то из знакомых есть такой – одолжите или напроситесь поработать: распиловка отнимет не более часа, с перекурами и болтовней между делом.

Наконец, понадобятся еще 3 (три) простых приспособления, которых можно сделать «на колене» из подручного хлама, см. далее. Для изготовления одного из них нужна будет коническая абразивная шарошка на угол 45 градусов, с хвостовиком под обычный кулачковый зажимной патрон; стоит эта штука вовсе ерунду. Все это предназначено для замены механизированных операций ручными. Рабочий процесс, разумеется, удлинится, но, скажем, наборную шахматную доску (и аналогичную торцевую разделочную) описанными далее способами вполне возможно сделать за день на балконе или в той же кухне. В жилой комнате с мягкой мебелью все-таки не надо – опилок будет порядочно.

Примечание: если вы дочитаете до конца и вознамеритесь сделать наборную доску с инкрустированными фрагментами, вам не обойтись также без фрезерного копировального станка с пантографом (2-плоскостного). Ничего не попишешь – всякому упрощению есть предел. Правда, фрезер-пантограф можно соорудить и самостоятельно.

Торцы, набор или пласть?

Преимущество торцевой разделочной доски перед доской в пласть

Вопрос: какой конструкции будет разделочная доска, сводится к выбору: обычная, из доски (ламелей) в пласть, торцевой или наборной. Любая из них дает широкие возможности и для художественных решений. В первом случае волокна древесины располагаются вдоль рабочей поверхности; в торцевой доске перпендикулярно ей, а в наборной может быть и так, и этак. Торцевая разделочная доска самая гигиеничная и долговечная, см. рис., но технологически достаточно сложна. Возможности ее художественного выполнения средние; в частности, получить 3D иллюзии очень сложно. Доску в пласть сделать проще всего, и возможности ее художественного оформления весьма широки. Напр., переносить фотографии можно только на доски в пласть. Однако простая разделочная доска легче всего подрезается ножом и свойством самовосстановления не обладает. Если доска в пласть рабочая, то частички дерева и его пропитки (см. далее) будут попадать в продукты. То и другое в общем безвредно, но в пищеварительном тракте ни к чему.

Торцевая (слева) и наборные разделочные доски

Наборные разделочные доски (в центре и справа на рис.) часто также называют торцевыми (слева), т.к. внешне они схожи. При изготовлении наборных досок торцевые фрагменты сочетаются с торцевыми. Технологические наборные доски сложнее всего: просто соединить ламели по инструкции мало. При конструировании и сборке наборной доски нужно учитывать еще ряд факторов (напр., коробление древесины), что дается только солидным практическим опытом, и владеть до автоматизма тонкими приемами деревообработки. В общем, по беспристрастном рассмотрении, те самые $500 за наборную доску премиум-класса это не так уж много.

Но зато возможности декоративного оформления наборных разделочных досок широчайшие: можно применять все приемы художественной обработки древесины, в т.ч. инкрустацию и глубокий рельеф, а на пластевые фрагменты переносить фото. Однако по износостойкости наборная доска ничем не лучше пластевой. По этом причинам наборные доски делаются преим. декоративными. Исключение – т. наз. сервировочные доски: подставки на стол для пиццы, оладий по-французски, сервировочных сковород для поджарки и яичницы, и т.п.

Чисто декоративные наборные доски приобретают еще одно достоинство, важное в данном качестве: их материал может быть любым, не обязательно пригодным для пищевых технологий. Мастеру-любителю это дает принципиальную возможность сделать доску с 3D эффектами. 3D иллюзии обусловлены не только формой, но также цветовым тоном и фактурой ламелей. Те доски, что показаны в начале, также и функциональны – на них можно резать по крайней мере хлеб и фрукты; соотв. на их ламели пошли особые породы дерева. Но если ограничиться только декором, то возможно подобрать материалы попроще (ЛДСП, ламинат, линолеум и др.), которые также создадут вполне приличную 3D иллюзию. Но и без зрительных иллюзий наборные доски из разнородных материалов обладают неплохими декоративными качествами, см. напр. видео:

Читайте также: