Экструдированная плитка для пола

Обновлено: 04.05.2024

Плитка – это материал для внутренней отделки стен и пола в помещениях различного назначения. Подходит также плитка и дл облицовки фасадов, цоколей. Качество и особенности данного материала чрезвычайно важны, так как он защищает здание и снаружи, и внутри. Поэтому принятие решение о выборе плитки всегда должно основываться не только на эстетических аспектах, но и основных свойствах и функциях материала.

Некоторые модели отличаются стойкостью перед водой, ветром, огнем и ударами, другие отличаются необычным дизайном, третьи привлекательны по всем параметрам, но не подходят для конкретного типа помещения и требуют участия квалифицированного укладчика. Каждый из этих параметров необходимо принимать во внимание при выборе материала для отделки конкретной части здания: для внешней части подходят определенные типы плитки, для внутреннего оформления выбор несколько больше в плане дизайна, однако плитка не такая прочная.

Выбор между прессованной и экструдированной плиткой

Качества керамической плитки формируются на способе ее изготовления, которых на сегодняшний день известно два: прессование и экструдирование.

Метод экструдирования зарекомендовал себя в производстве клинкерной плитки, булыжников и кирпичей. Технология заключается в проведении тестообразной массы с содержанием влаги от 15% до 20% через клинкер – агрегат, который придает массе форму, выводя ее в виде ленты. После высыхания эту ленту разрезают на элементы необходимых размеров. Такая плитка имеет шероховатую поверхность, которая улучшает сцепление с клеящим материалом, и тем самым повышает прочность плитки. Материал, полученный таким способом, выбирают для оформления наружной части здания и прилегающей территории.

Прессование, как способ получения керамической плитки значительно отличается от первого. В данном случае клейкую порошковую смесь с содержанием влаги ниже, около 5% выкладывают в специальные пресс-формы, а затем надавливают под очень высоким давлением – прессуют. В данном случае пористость плитки меньше, чем у экструдированной, поэтому ее применяют для оформления помещений внутри зданий.

По своим характеристикам прессованная плитка идеально подходит для покрытия стен и полов в жилых и коммерческих помещениях: она устойчива к влаге, ее легко чистить, она долговечна и выпускается во множестве различных форм, цветов и размеров, что упрощает процесс ее интегрирования в интерьер. Некоторые дизайнеры выпустили даже свои коллекции керамической плитки, уникальные в своем роде, чтобы помещение выглядело неповторимо и стильно, а также предложили всевозможные декоры.

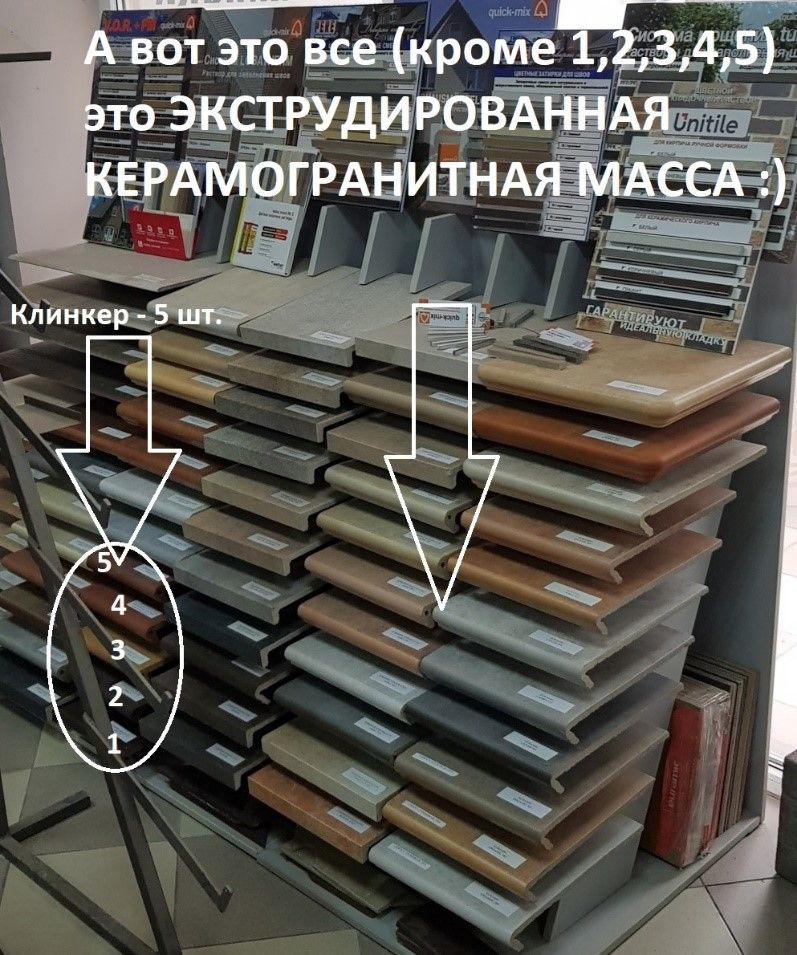

Сегодня «клинкером» называют все подряд. и напольную плитку и ступени (фронтальные, угловые) для облицовки крыльца, фасадную плитку и другие материалы преимущественно для экстерьерной отделки домов, зон мангала, барбекю, лестниц и т.д. В салонах по продаже клинкера, керамогранита и керамической плитки можно увидеть на демонстрационных стендах «батареи» ступеней: натуральных цветов, глазурованных и покрашенных в разные рисунки и цвета на любой вкус с любыми фактурами от умеренно нескользящих до антискользящих R13. А в действительности, настоящего «клинкера» там практически нет, вместо клинкера продается "экструдированный керамогранит" который имеет принципиальные отличия от клинкера. А где же настоящий клинкер спросите Вы ? Давайте разбираться вместе :)

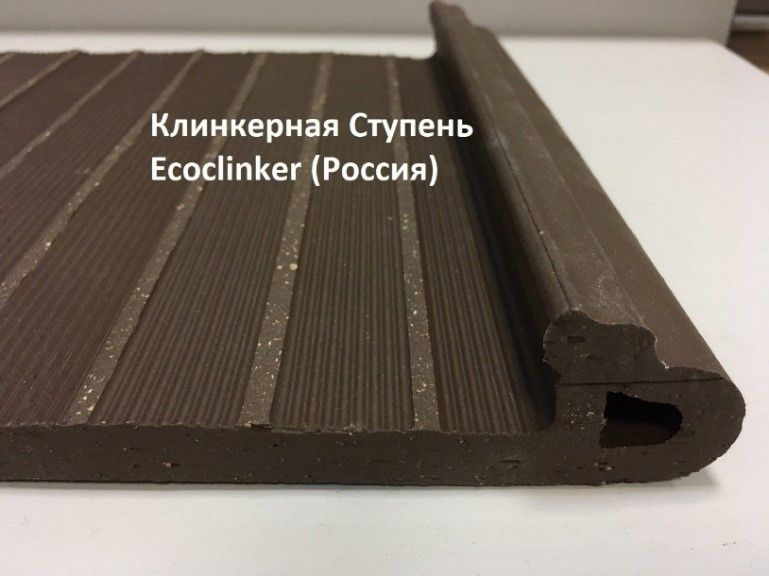

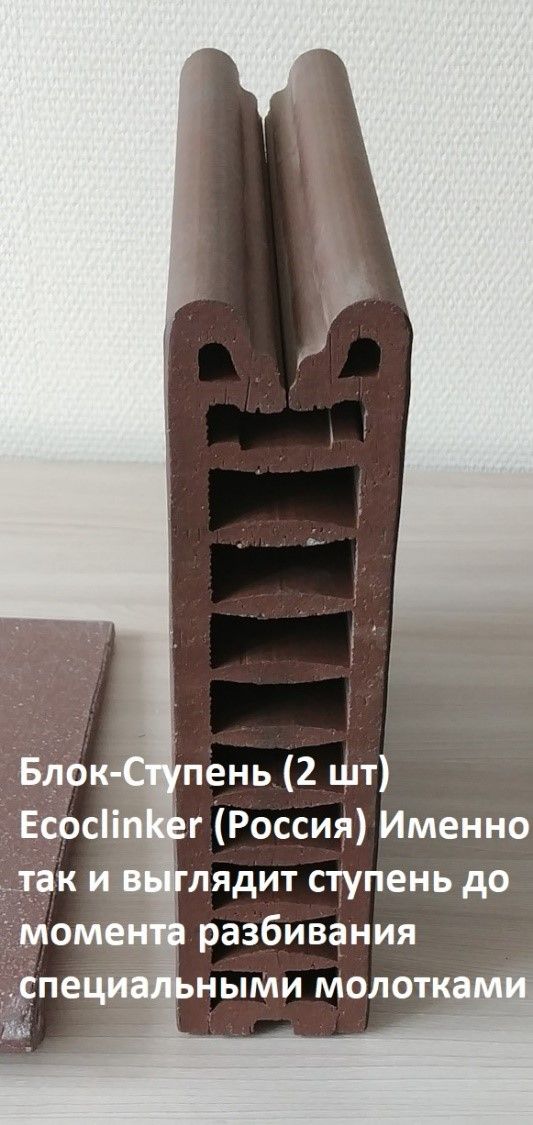

Клинкерные ступени и напольная плитка – это материал который производится исключительно из сортов тугоплавких глин. В составе «рецепта» настоящего клинкера только тугоплавкая глина и ничего другого кроме нее в рецепте нет и именно тугоплавкая глина делает клинкер одним из самых прочных и износоустойчивых материалов. Обязательным составом рецепта настоящего клинкера является «шамот» - это по сути тот же самый клинкер, который уже прошел обжиг в туннельной печи, но после этого его дробят на специальном оборудовании и добавляют в массу глины до формовки. Шамот необходим для «отощения массы» – т.е. снижения пластичности, он улучшает сушильные характеристики, снижает огневую усадку, облегчает режим обжига (режим нагрева и режим охлаждения), не меняет химический состав шихты (сырья). Кроме того, применение в шихте шамота, важно с точки зрения охраны окружающей среды и создания безотходной технологии производства. Процент шамота, в зависимости от рецептов, может составлять от 5% до 15%. Месторождения тугоплавких глин есть в Европе и России. Клинкер производится методом ВЕРТИКАЛЬНОЙ или ГОРИЗОНТАЛЬНОЙ экструзии (выдавливания) – такой метод позволяет делать ступень с литым капиносом т.е. носик ступени составляет единое целое с плиткой. Такое изделие прослужит долгие годы и не сломается. При формовании, из экструдера выдавливаются заготовки, соединенные между собой техническими перемычками (ребрами жесткости). Это дает возможность за одну формовку производить больше материала, кроме того – это необходимо для обеспечения устойчивости материала на конвейерной ленте и при последующих этапах работы с ним. Далее, заготовки по конвейеру направляются на нарезку под определенный размер (режет как правило специальная струна) и после этого материал поступает в сушильные камеры, там заготовки сушатся до 40 часов при температуре от 90 до 98 градусов. После предварительной сушки, заготовки по конвейерной ленте поступают на глазуровку и покраску (если необходимо). Далее, заготовки роботизированными механизмами расставляются специальным образом на вагон в 2-3-4 ряда в высоту и проходят длительный обжиг на вагоне в туннельной печи длинной 100 и более метров при температуре от 1100 до 1300 градусов на протяжении 70-80 часов (3 суток). После того, как ступени и плитка прошли обжиг в туннельной печи – они «разделяются» друг от друга на специальном оборудовании, при этом удаляются технические перемычки (ребра жесткости). Таким образом, две соединенных вместе ступени или плитки отделяются друг от друга и получаются два отдельных элемента. Далее следует упаковка в коробки и на паллеты. После чего материал отправляется покупателям.

Вот небольшой фильм как делают настоящий клинкер на заводе Ecoclinker (Россия). Обратите внимание: Вертикальная экструзия (т.е. плитка формуется вертикально и перемещается по конвейеру вертикально), туннельная печь, обжиг на вагоне.

Вот небольшой фильм как делают настоящий клинкер на заводе Ecoclinker (Россия). Обратите внимание: Вертикальная экструзия (т.е. плитка формуется вертикально и перемещается по конвейеру вертикально), туннельная печь, обжиг на вагоне.

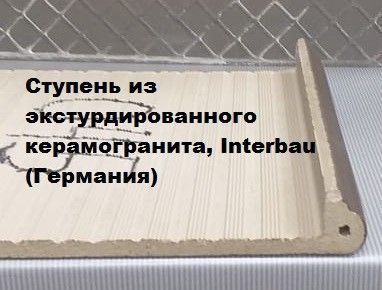

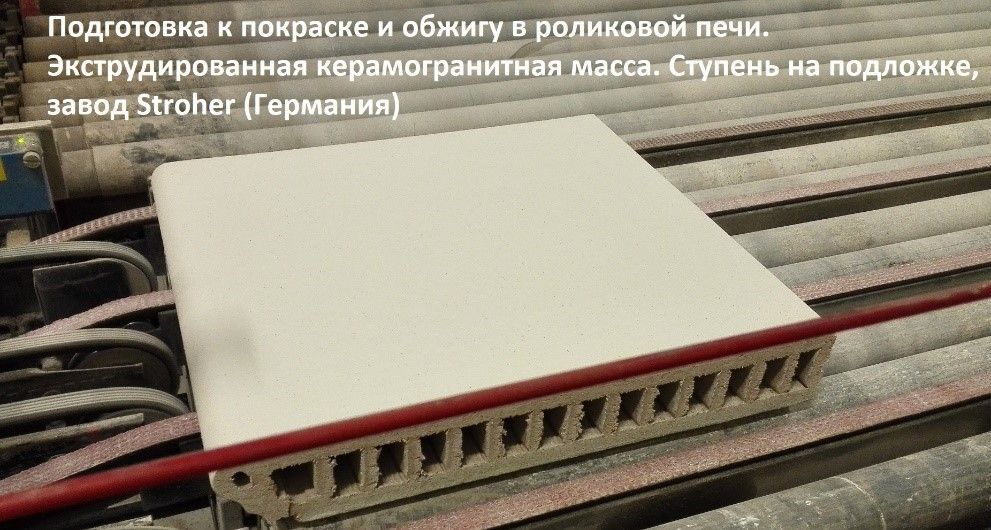

Экструдированные Керамогранитные ступени и напольная плитка – это материал который производится методом ГОРИЗОНТАЛЬНОЙ экструзии (не путать с методом сухого прессования). ГОРИЗОНТАЛЬНАЯ формовка необходима для того, чтобы уменьшить высоту изделия на конвейерной ленте (чтобы изделия могли поместиться в узкую камеру обжига роликовой печи) и для того, чтобы заготовки было удобно глазуровать и красить. В составе «рецепта» экструдированного керамогранита есть в обязательном порядке "полевой шпат" (это измельченная горная порода), кварцевый песок (могут добавлять а могут и нет) каолиновые глины и различные добавки (пластификаторы, красители). Как правило, "полевой шпат" составляет от 30 до 50% состава рецепта, остальные 50% это кварцевый песок и разновидности каолиновых глин (не тугоплавких. ). Полевой шпат производят горно-обогатительные комбинаты в Европе и России. Именно он является основой любого экструдированного керамогранита, и именно от него сам керамогранит и получил свое название «Керамический гранит»: а полевой шпат, это по сути и есть измельченный в порошок гранит, горная порода. Керамогранит может производится методом сухого прессования (на прессе) или методом горизонтальной экструзии (выдавливания) – такой метод изобрели относительно недавно, и он позволяет делать ступень с «литым капиносом» т.е. носик ступени составляет единое целое с плиткой, так же, как и у настоящего клинкера. Технология производства экструдированного керамогранита следующая: Сначала подготавливается масса - смешиваются все ингредиенты рецепта (полевой шпат, кварцевый песок, каолин, пластификаторы, красители и т.д.), далее увлажненная керамогранитная масса попадает в экструдер из которого выдавливается горизонтально (см фото). Ступень с литым капиносом выдавливается на специальной подложке, которая соединена со ступенью техническими перемычками (ребрами жесткости) - это придает ступени ровную горизонтальную поверхность для транспортирования по конвейеру, глазуровке и покраске, а напольная плитка выдавливается горизонтально сразу на конвейерную ленту (без подложки, там нет технических перемычек). Далее, происходит обрезка ступеней и плитки под нужный размер специальным резаком (прямо на конвейерной ленте). После этого, заготовки проходят короткий предварительный обжиг или сушку от 30 минут до нескольких часов в сушильной камере (горячий воздух для нее забирается из основной роликовой печи для обжига), далее происходит глазурование и покраска, после чего, заготовки отправляются по конвейеру в роликовую печь (ступени и плитка транспортируются в самой роликовой печи по крутящимся роликам (отсюда и ее название) – где они проходят окончательный скоростной обжиг при температуре до 1300 градусов на протяжении 2-3 часов (в зависимости от рецепта массы, обжиг может составлять от 1 часа до 3 часов и более, но как правило он длиться гораздо меньше, именно в скоростном обжиге весь смысл роликовой печи). После этого, ступень отделяется от подложки соединенными техническими перемычками (ребрами жесткости), их разъединяют специальные молотки, а просто плитка сразу проходит далее на упаковку т.к. она не соединена с подложкой, а транспортируется по конвейеру в виде готового изделия. Далее изделия упаковываются в коробки на паллеты и отправляются покупателям.

Это вкратце о методе производства настоящего клинкера и экструдированного керамогранита. А теперь давайте разбираться, как это выглядит в жизни и как отличить настоящий клинкер от экструдированного керамогранита. В настоящее время визуально отличить экструдированный керамогранит от настоящего клинкера сложно даже специалисту, не то что обычному покупателю….

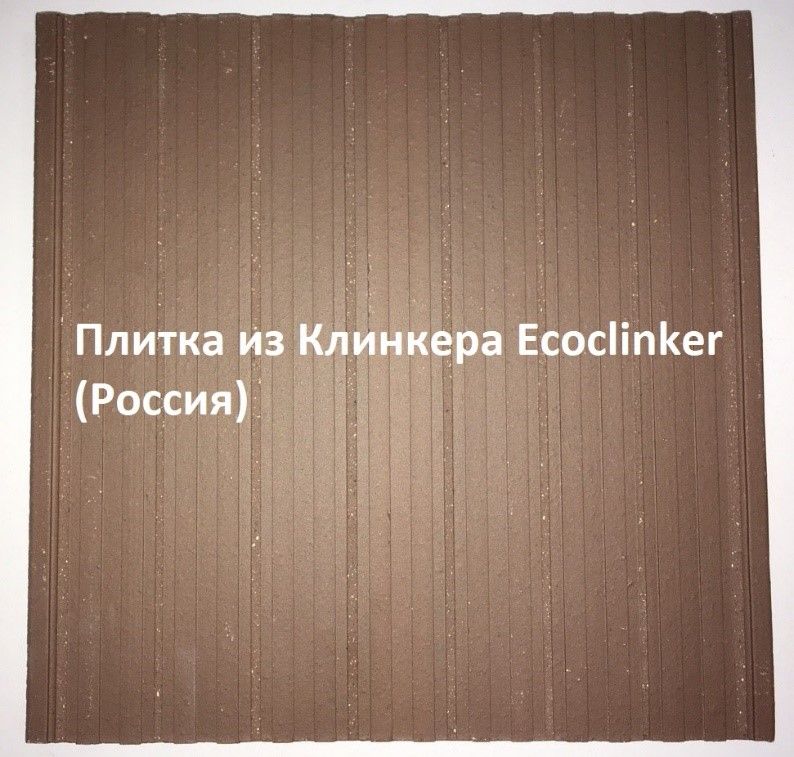

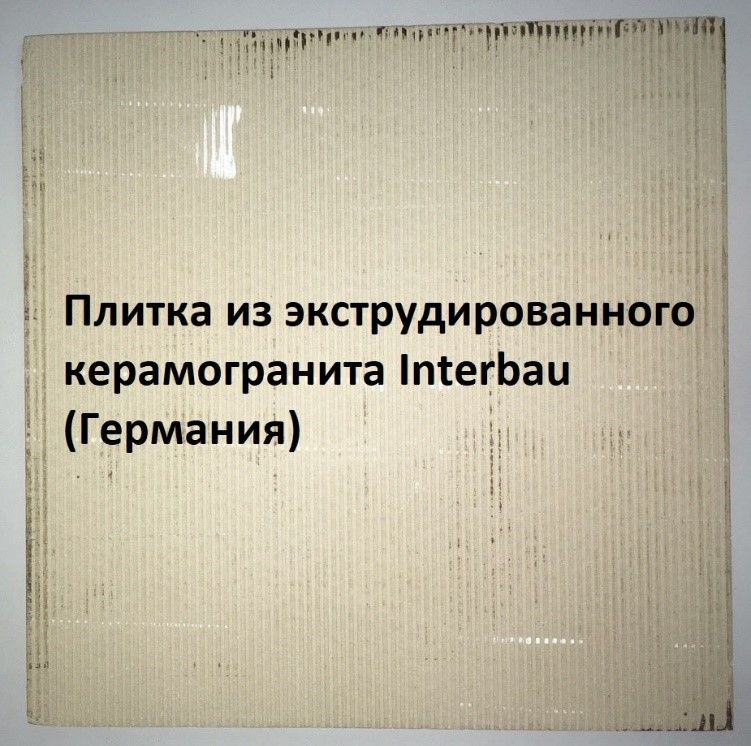

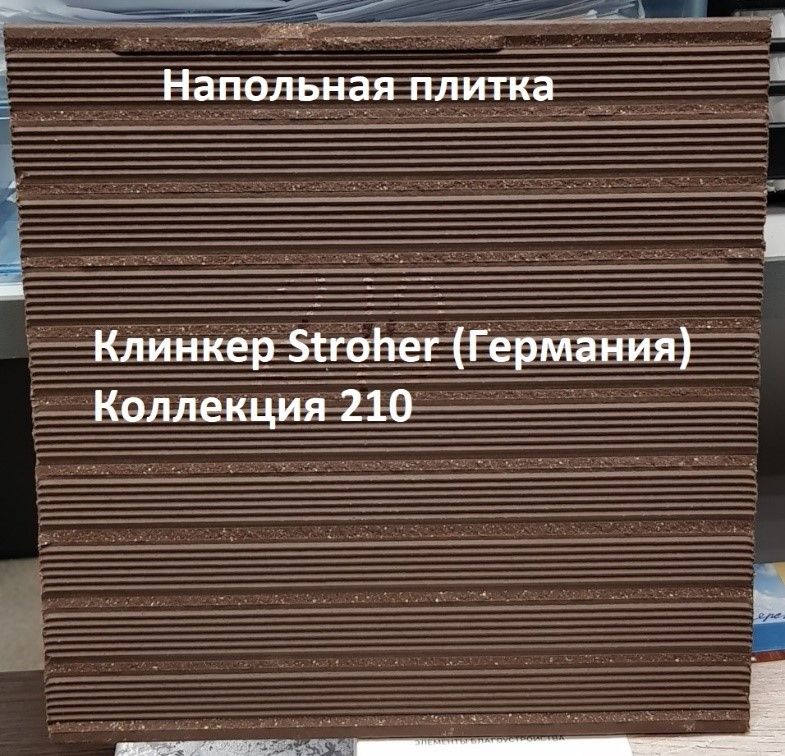

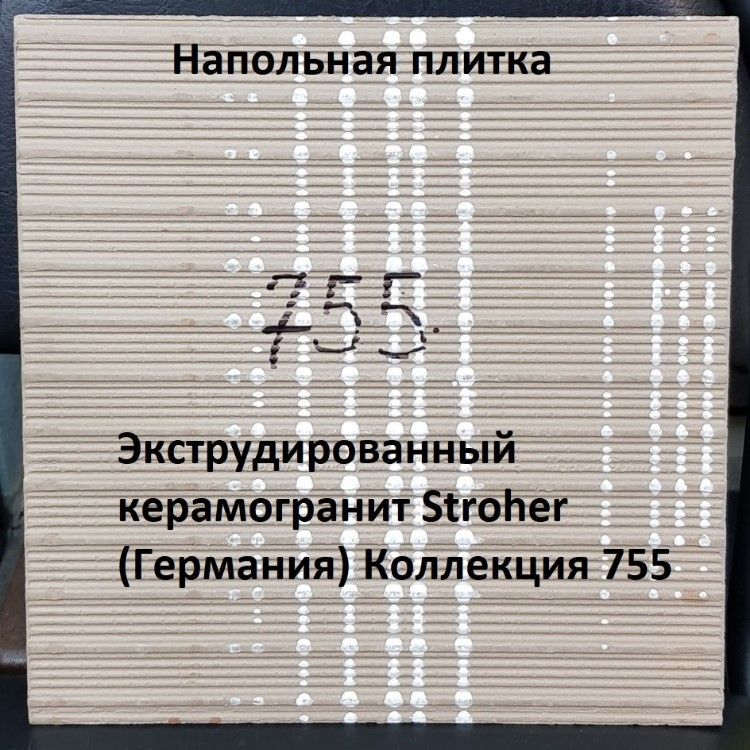

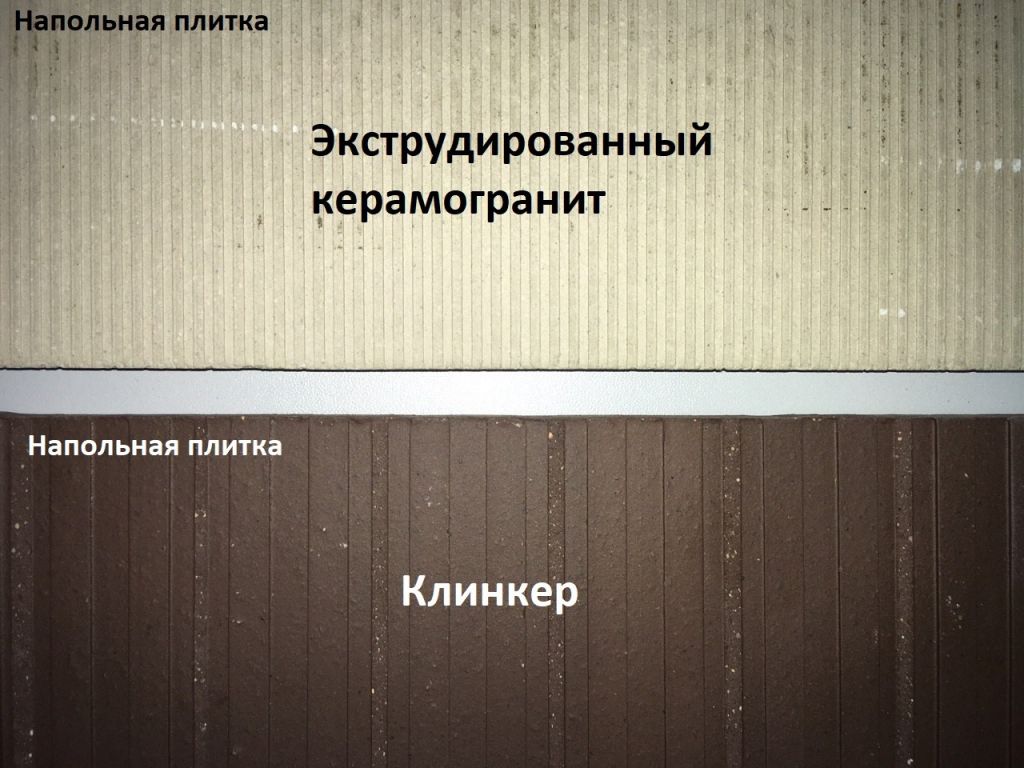

Напольная плитка из Клинкера и Экструдированного керамогранита:

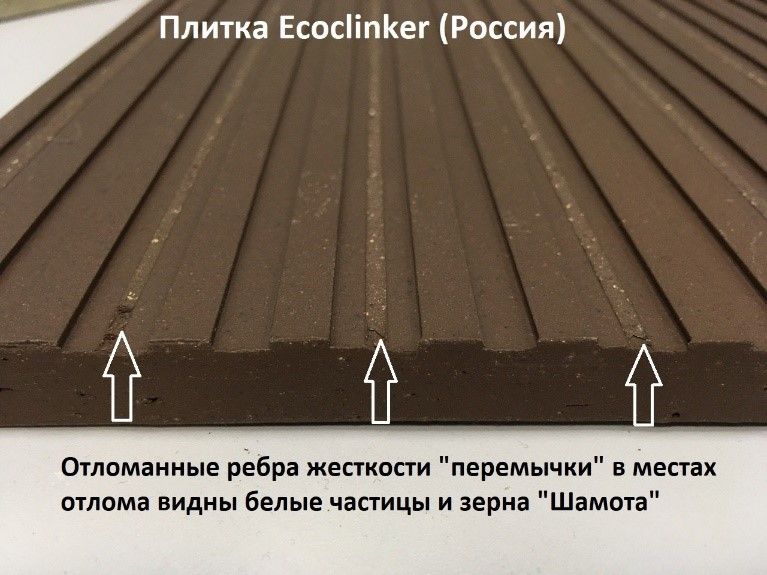

Именно по "отломам технических перемычек" на НАПОЛЬНОЙ ПЛИТКЕ можно отличить настоящий клинкер от экструдированного керамогранита.

Именно по "отломам технических перемычек" на НАПОЛЬНОЙ ПЛИТКЕ можно отличить настоящий клинкер от экструдированного керамогранита.

Напольная плитка из Клинкера и Экструдированного керамогранита: а вот тут отличить легко. Отличия очень заметны. Клинкерная плитка имеет такие же «отломы» перемычек (от ребер жесткости) как и у ступени т.к. экструдер выдавливает настоящий клинкер (плитку) соединенными друг с дружкой при помощи технических перемычек т.е. в одном блоке две ступени или две плитки (см фото выше). А потом, они отделяются друг друга на специальном оборудовании – в результате чего и у ступени и у плитки есть характерные места «отломов технических перемычек» на обратной стороне (монтажной поверхности). А вот у экструдированной керамогранитной плитки таких отломов от перемычек НЕТ т.к. выдавливание керамогранитной плитки из экструдера идет в одну линию и сразу на конвейер. В 100% случаев экструдированный керамогранит (ступени и плитку) в обязательном порядке глазуруют и красят на специальном покрасочном оборудовании (цифровая печать-покраска или с помощью ротоколора). Вы никогда не встретите ступени из «неглазурованного и некрашенного» экструдированного керамогранита :) т.к. цвет некрашенного керамогранита – это цвет обычного бетона или цемента, т.е. он светлый и бесцветный, именно по этой причине ЕГО ВСЕГДА глазуруют и красят т.к. мало какой покупатель захочет покупать себе домой ступени и плитку цвета бетона по цене в десятки раз дороже бетона :) А вот настоящий клинкер бывает натуральный неглазурованный и не крашенный (цвет достигается путем смешения друг с другом тугоплавких глин разных сортов) и смотрится он великолепно и очень дорого. Отличаются так же и технические характеристики клинкера и экструдированного керамогранита:

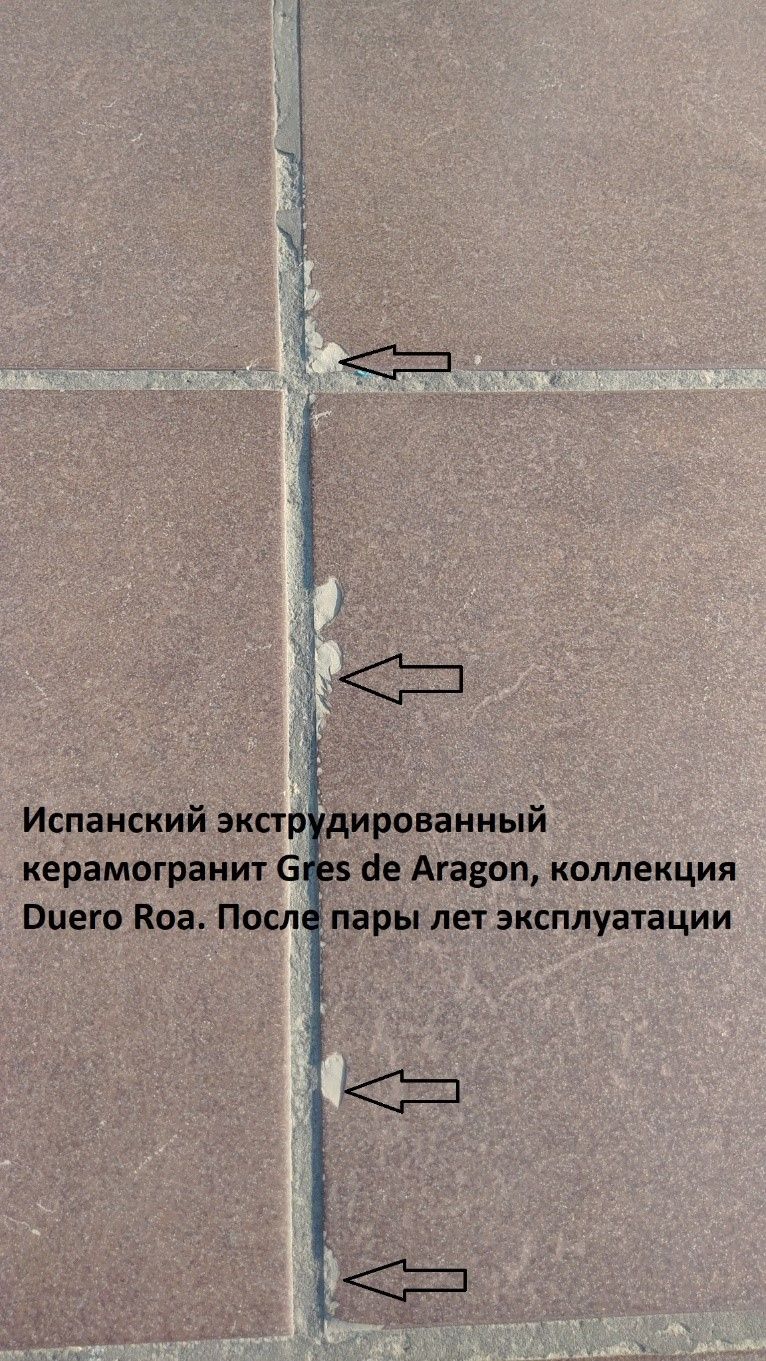

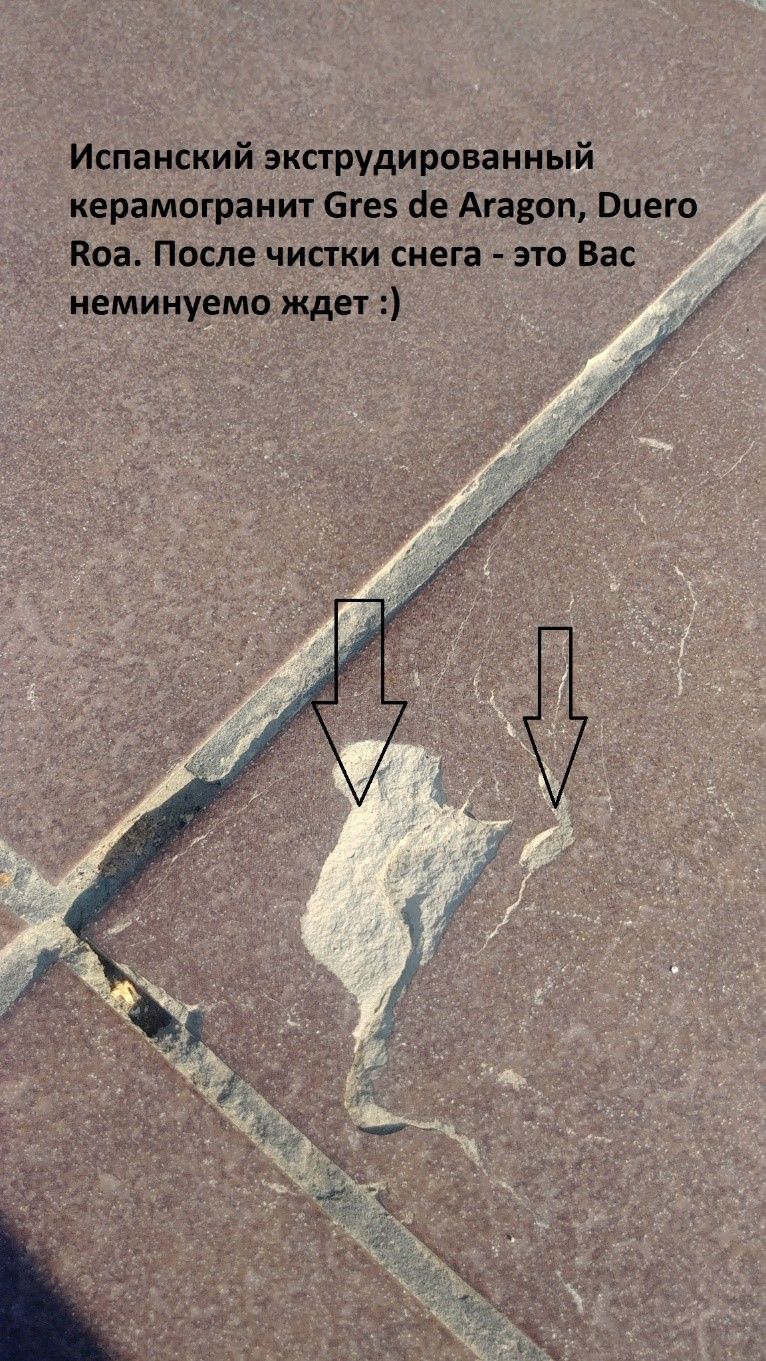

Клинкер: водопоглощение от 3% до 6%, паропроницаем (можно использовать на стенах домов без вентилируемых фасадов и клеить клинкер напрямую к зданию). Клинкер кислотоустойчив, его можно использовать в промышленных целях (химические и пищевые производства с агрессивной средой). Настоящий клинкер (в отличие от экструдированного керамогранита) менее требователен к подготовке основания и к используемым в процессе укладки клеям и затиркам. Клинкер на много лучше держит ударные нагрузки чем керамогранит. Сколы и выбоины не заметны на нём т.к. лицевая поверхность, монтажная поверхность и само "тело" ступени или плитки и снаружи и внутри - одного цвета, это одна глиняная масса без красителей и различных добавок. Клинкер превосходно подходит для входных групп домов (зоны ступеней, площадки для парковки а/м, крыльцо, дорожки и т.д.) т.к. именно там происходит чистка снега и уборка при помощи специализированных инструментов типа лопаты :) и все это сопровождается ударными нагрузками т.к. лед и снег и грязь счищают с крыльца отнюдь не при помощи мягкой швабры или пылесоса :)

Экструдированный керамогранит: водопоглощение от 0,5 до 3%, Не паропроницаем т.к. произведен методом скоростного обжига в роликовой печи, покрыт глазурью и краской и не имеет в своем составе тугоплавких глин (по этому использовать экструдированный керамогранит на стенах домов можно ТОЛЬКО на системах с вентилируемыми фасадами). НЕ кислотоустойчив. За счет того, что экструдированный керамогранит в процессе скоростного обжига в роликовой печи «остекловывается» и не имеет в своем составе тугоплавких глин как клинкер – он более хрупкий чем настоящий клинкер. Очень боится ударных нагрузок (лопатой, острыми и тяжелыми предметами, падений любых предметов, особенно металлических). Весь экструдированный керамогранит глазурован и покрашен, а значит, в лучшем случае что произойдет – это отколется кусок глазуровки и краски (пострадает эстетический внешний вид, оголится внутренняя часть плитки цвета бетона или цемента) а в худшем – плитка или ступень просто треснут и разобьются. При монтаже необходимо использовать не только дорогой специальный уличный клей и затирки для керамогранита, но и специальным образом подготовленное армированное основание с пластичной гидроизоляцией!! т.к. адгезия к клею у экструдированного керамогранита очень плохая, а значит необходимы специализированные клея которые на молекулярном уровне при помощи химической реакции соединят бетонное основание с керамогранитом.

Сегодня «клинкером» называют напольную плитку и ступени (фронтальные, угловые) для облицовки крыльца и ступеней то есть, преимущественно для экстерьерной отделки домов, зон мангала, барбекю, лестниц.

В салонах по продаже клинкера, керамогранита и керамической плитки можно увидеть на демонстрационных стендах «батареи» ступеней: натуральных цветов, глазурованных и покрашенных в разные рисунки и цвета на любой вкус с любыми фактурами от совсем нескользящих до антискользящих R13. А вот в действительности, настоящего «клинкера» там практически нет. А где же настоящий клинкер спросите Вы ? Давайте разбираться вместе!

Клинкерные ступени и напольная плитка – это материал который производится исключительно из сортов тугоплавких глин. В составе «рецепта» настоящего клинкера только тугоплавкая глина и ничего другого кроме нее в рецепте нет. Обязательным составом рецепта настоящего клинкера является «шамот» - это по сути тот же самый клинкер, который уже прошел обжиг в туннельной печи, но после этого его дробят на специальном оборудовании и добавляют в массу глины до формовки. Шамот необходим для «отощения массы» – т.е. снижения пластичности, он улучшает сушильные характеристики, снижает огневую усадку, облегчает режим обжига (режим нагрева и режим охлаждения), не меняет химический состав шихты (сырья). Кроме того, применение в шихте шамота, важно с точки зрения охраны окружающей среды и создания безотходной технологии производства. Процент шамота, в зависимости от рецептов, может составлять от 5% до 15%. Месторождения тугоплавких глин есть в Европе и России.

Клинкер производится методом ВЕРТИКАЛЬНОЙ экструзии (выдавливания) – такой метод позволяет делать ступень с литым капиносом т.е. носик ступени составляет единое целое с плиткой. Такое изделие прослужит долгие годы и не сломается. При формовании, из экструдера выдавливаются заготовки, соединенные между собой техническими перемычками (ребрами жесткости). Это дает возможность за одну формовку производить больше материала, кроме того – это необходимо для обеспечения устойчивости материала на конвейерной ленте и при последующих этапах работы с ним.

Далее, заготовки по конвейеру направляются на нарезку под определенный размер (режет как правило специальная струна) и после этого материал поступает в сушильные камеры, там заготовки сушатся до 40 часов при температуре от 90 до 98 градусов. После предварительной сушки, заготовки по конвейерной ленте поступают на глазуровку и покраску (если необходимо). Далее, заготовки роботизированными механизмами расставляются специальным образом на вагон в 2-3-4 ряда в высоту и проходят обжиг на вагоне в туннельной печи длинной 100 и более метров при температуре от 1100 до 1300 градусов на протяжении 70-80 часов (3 суток). После того, как ступени и плитка прошли обжиг в туннельной печи – они «разделяются» друг от друга на специальном оборудовании, при этом удаляются технические перемычки (ребра жесткости). Таким образом, две соединенных вместе ступени или плитки отделяются друг от друга и получаются два отдельных элемента. Далее следует упаковка в коробки и на паллеты. После чего материал отправляется покупателям.

Экструдированные керамогранитные ступени и напольная плитка – это материал который производится методом ГОРИЗОНТАЛЬНОЙ экструзии (не путать с методом сухого прессования). ГОРИЗОНТАЛЬНАЯ формовка необходима для того, чтобы уменьшить высоту изделия на конвейерной ленте (чтобы изделия могли поместиться в узкую камеру обжига роликовой печи). В составе «рецепта» экструдированного керамогранита есть в обязательном порядке полевой шпат (это измельченная горная порода), кварцевый песок (могут добавлять а могут и нет) каолиновые глины и различные добавки (пластификаторы, красители). Как правило, «полевой шпат» составляет от 30 до 50% состава рецепта, остальные 50% это кварцевый песок и каолиновые глины (не тугоплавкие. ).

Полевой шпат производят горно-обогатительные комбинаты в Европе и России. Именно он является основой любого экструдированного керамогранита, и именно от него сам керамогранит и получил свое название «Керамический гранит»: а полевой шпат, это по сути и есть измельченный в порошок гранит, горная порода. Керамогранит может производится методом сухого прессования (на прессе) или методом горизонтальной экструзии (выдавливания) – такой метод изобрели относительно недавно, и он позволяет делать ступень с «литым капиносом» т.е. носик ступени составляет единое целое с плиткой, так же, как и у настоящего клинкера. Технология производства экструдированного керамогранита следующая: Сначала подготавливается масса - смешиваются все ингредиенты рецепта (полевой шпат, кварцевый песок, каолин, пластификаторы, красители и т.д.), далее увлажненная керамогранитная масса попадает в экструдер из которого выдавливается горизонтально.

Ступень с литым капиносом выдавливается на специальной подложке, которая соединена со ступенью техническими перемычками (ребрами жесткости) - это придает ступени ровную поверхность для транспортирования по конвейеру, глазуровке и покраске), а напольная плитка выдавливается горизонтально сразу на конвейерную ленту (без подложки, там нет технических перемычек). Далее, происходит обрезка ступеней и плитки под нужный размер специальным резаком (прямо на конвейерной ленте). После этого, заготовки проходят короткий предварительный обжиг или сушку от 30 минут до нескольких часов в сушильной камере (горячий воздух для нее забирается из основной роликовой печи для обжига), далее происходит глазурование и покраска, после чего, заготовки отправляются по конвейеру в роликовую печь (ступени и плитка транспортируются в самой роликовой печи по крутящимся роликам (отсюда и ее название) – где они проходят окончательный обжиг при температуре до 1300 градусов на протяжении 2-3 часов (в зависимости от рецепта массы, обжиг может составлять до 10 часов и более, но как правило он длиться гораздо меньше).

После этого, ступень отделяется от подложки соединенными техническими перемычками (ребрами жесткости), их разъединяют специальные молотки, а просто плитка сразу проходит далее на упаковку т.к. она не соединена с подложкой, а транспортируется по конвейеру в виде готового изделия. Далее изделия упаковываются в коробки на паллеты и отправляются покупателям.

Это вкратце о методе производства настоящего клинкера и экструдированного керамогранита. А теперь давайте разбираться, как это выглядит в жизни и как отличить настоящий клинкер от экструдированного керамогранита. В настоящее время визуально отличить экструдированный керамогранит от настоящего клинкера сложно даже специалисту, не то что обычному покупателю.

Напольная плитка из Клинкера и Экструдированного керамогранита

Ступени из клинкера и Экструдированного керамогранита

Ступени из клинкера и экструдированного керамогранита: имеют идентичную монтажную (обратную) поверхность. Имеются «отломы» – места где были технические перемычки, соединявшие клинкерные ступени друг с другом или где керамогранитная ступень соединялась с подложкой. Отличить их можно только по следующим параметрам: На месте отлома ребер жесткости «технических перемычек» у настоящей клинкерной ступени и клинкерной плитки выступают частицы «шамота» мелкой фракции белого или темного цветов. В экструдированном керамограните шамота нет.

Керамогранитная ступень, как правило серого цвета (обесцвеченная масса, цвет светлый или цвет цемента-бетона, но некоторые заводы добавляют красители, которые красят керамогранитную массу в темные цвета для того чтобы снизить контраст покрашенной лицевой поверхности и обратной стороны «монтажной поверхности, в некоторых случаях используют полевой шпат или каолин другого цвета, чтобы «затемнить» заготовку). Настоящий клинкер может иметь несколько цветовых вариаций (полная масса коричневая, желтая, кирпичного цвета, как правило это 5-7 натуральных цветов + оттенки или флэш-обжиг) Клинкер - толщина ступеней 12-16 мм. Клинкер - толщина напольной плитки варьируется от 12 до 30 мм. Толщина клинкерной напольной плитки и ступеней никогда не бывает тоньше 12 мм.

Напольная плитка из Клинкера и Экструдированного керамогранита: а вот тут отличить легко. Отличия очень заметны. Клинкерная плитка имеет такие же «отломы» перемычек (от ребер жесткости) как и у ступени т.к. экструдер выдавливает настоящий клинкер (плитку) соединенными друг с дружкой при помощи технических перемычек т.е. в одном блоке две ступени или две плитки (см фото выше). А потом, они отделяются друг друга на специальном оборудовании – в результате чего и у ступени и у плитки есть характерные места «отломов технических перемычек» на обратной стороне (монтажной поверхности).

А вот у экструдированной керамогранитной плитки таких отломов от перемычек НЕТ т.к. выдавливание керамогранитной плитки из экструдера идет в одну линию и сразу на конвейер. В 100% случаев экструдированный керамогранит (ступени и плитку) в обязательном порядке глазуруют и красят на специальном покрасочном оборудовании (цифровая печать-покраска или с помощью ротоколора). Вы никогда не встретите ступени из «неглазурованного и некрашенного» экструдированного керамогранита J т.к. цвет некрашенного керамогранита – это цвет обычного бетона или цемента, т.е. он светлый и бесцветный, именно по этой причине ЕГО ВСЕГДА глазуруют и красят т.к. мало какой покупатель захочет покупать себе домой ступени и плитку цвета бетона по цене в десятки раз дороже бетона J А вот настоящий клинкер бывает натуральный неглазурованный и не крашенный (цвет достигается путем смешения друг с другом тугоплавких глин разных сортов) и смотрится он великолепно и очень дорого. Отличаются так же и технические характеристики клинкера и экструдированного керамогранита:

Клинкер: водопоглощение до от 3% до 6%, паропроницаем (можно использовать на стенах домов без вентилируемых фасадов и клеить клинкер напрямую к зданию) Клинкер на много лучше держит ударные нагрузки чем керамогранит. Случаи сколов не заметны т.к. поверхность снаружи и внутри - одного цвета. Отлично подходит для входных групп домов (зоны ступеней, площадки для парковки а/м, крыльцо, дорожки и т.д.) т.к. именно там происходит чистка снега и уборка при помощи «специализированных инструментов в виде лома и лопаты J» и все это сопровождается ударными нагрузками т.к. лед и снег счищают с крыльца отнюдь не при помощи мягкой швабры или пылесоса J

Экструдированный керамогранит: водопоглощение от 0,5 до 3%, Не паропроницаем (по этому использовать экструдированный керамогранит на стенах домов можно ТОЛЬКО на системах с вентилируемыми фасадами). За счет того, что экструдированный керамогранит в процессе обжига в роликовой печи «остекловывается» и не имеет в своем составе тугоплавких глин – он более хрупкий чем настоящий клинкер. Очень боится ударных нагрузок (лопатой, ломом, падения на них любых предметов, особенно металлических).

Весь экструдированный керамогранит глазурован и покрашен, а значит, в лучшем случае что произойдет – это отколется кусок глазуровки и краски (пострадает эстетический внешний вид, оголится внутренняя часть плитки цвета бетона или цемента) а в худшем – плитка или ступень просто треснут и разобьются. При монтаже необходимо использовать не только специальный уличный клей для керамогранита, но и специальным образом подготовленное армированное основание!! т.к. адгезия к клею у экструдированного керамогранита очень плохая (необходимы специализированные клея которые на молекулярном уровне при помощи химической реакции соединят бетонное основание с керамогранитом).

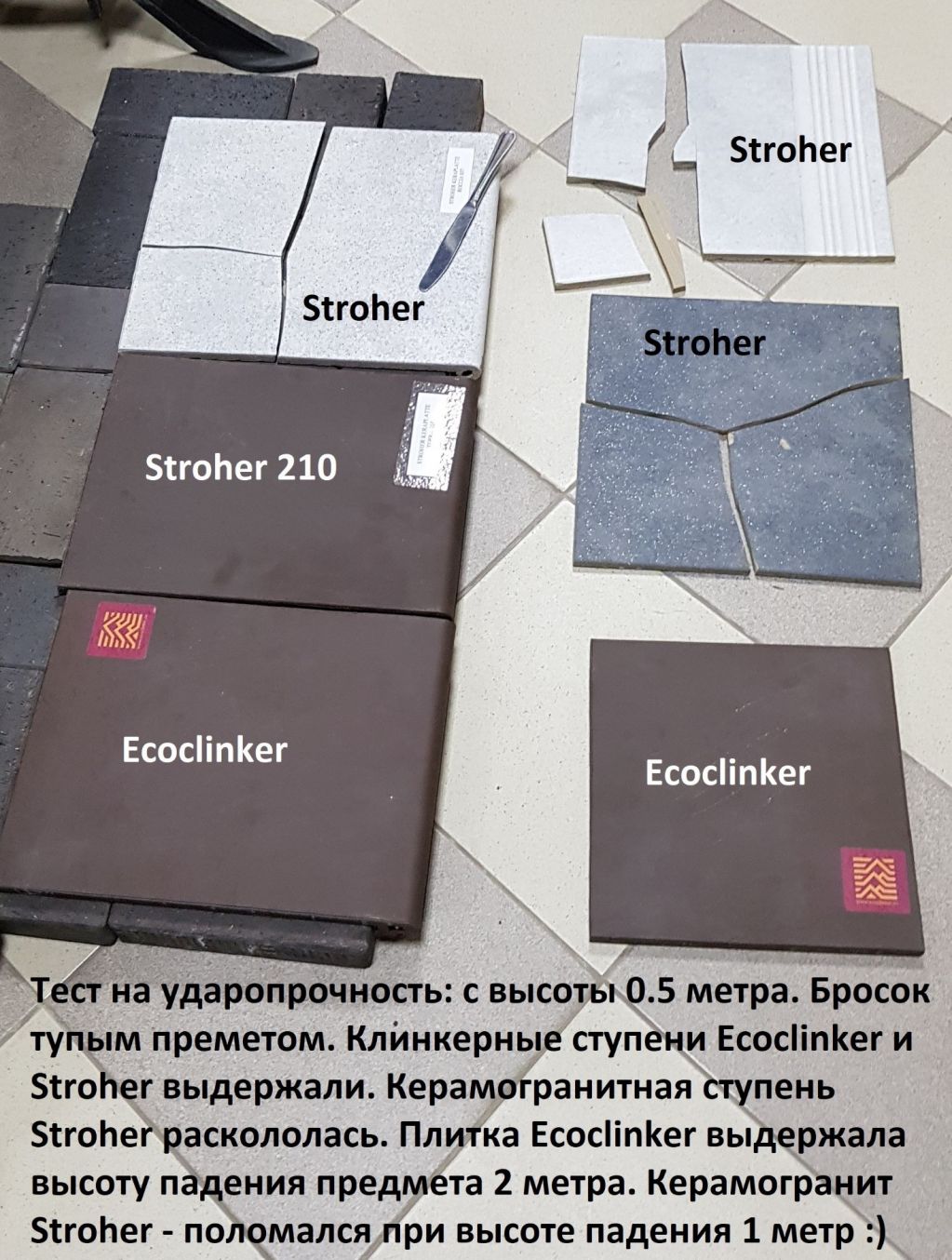

Вы можете сами провести данный эксперимент. Он показывает, что есть настоящий клинкер, а что есть экструдированный керамогранит……Для этого достаточно расположить рядом интересующие Вас ступени и плитку и по очереди кидать на них с одинаковой высоты любой предмет, можно начинать с высоты 50 см (шарик от подшипника, столовый нож тупым закругленным концом «тыльником», все что найдете под рукой…).

Настоящий клинкер производят в Германии, Испании, Польше и России. Отличный по качеству настоящий клинкер делают Немецкие заводы Stroher, Interbau, ABC. Хороший клинкер делают Испанские заводы: Gres de Aragon, Gresmanc, Gres de Breda. В Польше клинкер методом вертикальной экструзии делает только завод King Klinker (ступени и плитка таких Польских заводов как Paradiz, Opocno, Tubadzin и т.д. - не имеют ничего общего с клинкером, материал этих заводов делается методом сухого прессования с последующим обжигом в роликовой печи, состав рецептов неизвестен, но это не керамогранит и не клинкер). В России, единственный завод, который производит клинкерные ступени и напольную плитку это Ecoclinker.

Экструдированный керамогранит производят Stroher, Interbau, Gres de Aragon, Exagres и многие другие заводы Испании и Германии. Практически все заводы переориентировали свои производства на выпуск этой продукции, т.к. эта технология дешевле в себестоимости и производительность по сравнению с клинкерным производством выше от 20 до 40 раз. Представьте себе, что за одинаковый промежуток времени можно произвести 1000 м2 клинкера или 30000 м2 экструдированного керамогранита !! Что заводу выгоднее делать….? J В России пока не производят керамогранит методом горизонтальной экструзии. У нас делают керамогранит методом сухого прессования – такая технология для производства напольной плитки гораздо лучше, чем методом экструзии (т.к. пресс под высоким давлением гораздо качественнее и плотнее делает заготовку) но методом сухого прессования невозможно сделать фронтальную ступень с «литым капиносом», по этому, все ступени отечественных керамогранитных плиточных заводов (Керама Марацци, Эстима, Италон, и т.д.) делаются с клееными капиносами или производятся путем нарезки «насечек» на обычной плитке или они и вовсе не имеют в своем ассортименте фронтальных ступеней, а продают только напольную или настенную плитку.

Клинкер или керамогранит что лучше

Итог: Если материал отформован методом вертикальной экструзии-высушен в сушильных камерах и обожжен в туннельной печи – это КЛИНКЕР. Если материал отформован методом горизонтальной экструзии-обожжен в роликовой печи – это НЕ КЛИНКЕР. Настоящий клинкер невозможно обжечь в роликовой печи – а экструдированную керамогранитную массу невозможно обжечь в туннельной печи.

Итак, подведем итог: если вы выбираете себе материал для облицовки крыльца, ступеней, площадки под автомобиль, зоны мангала или барбекю, то вам в равной степени неплохо подойдут оба вида рассматриваемого нами материала. Но настоящий клинкер, в любом случае, будет иметь преимущество как более прочный, практичный и более долговечный материал.

Экструдированный керамогранит порадует своих покупателей обилием всевозможных рисунков и расцветок. Радовать правда будет не долго, т.к. при неаккуратном использовании он склонен к разрушению глазуровки и покраски и в конечном итоге потерей эстетики и внешнего вида с последующим ремонтом или замены на настоящий клинкер!

Статья предоставлена производителем клинкерной продукции Экоклинкер (Россия).

Примерно такой диалог у меня состоялся с одним из клиентов, которому нужно было облицевать крыльцо у дома (фото крыльца в начале).

В магазине, среди прочих вариантов клиенту понравилась длинная плитка из керамогранита, а кто-то из продавцов сказал:

"Она подходит, только желательно, чтобы плитка была под навесом".

"Что за бред?!" , - подумал я, и решил отыскать веские аргументы в пользу клинкерной плитки.

В процессе поиска наткнулся на любопытную информацию о том, как нас, порою неумышленно, дурят консультанты по продаже "клинкерной плитки", которая нередко таковой не является.

Но обо всём по порядку, приготовьтесь, будет интересно!).

Мини расследование на коленке

Я сделал несколько звонков к представителям разных заводов, а также в салоны продажи плитки.

Был раздосадован тем, что информация , которую я получал из разных источников была довольно противоречива.

Кто-то говорил, что водопоглощение у клинкера меньше, кто-то наоборот - клинкер "дышит".

Кто-то говорил, что в Польше клинкерную плитку изготавливают только на одном заводе, а остальное вообще нельзя назвать клинкерной плиткой, другие сказали, что всё, что запекается из глины - это клинкер.

Мне пришлось засучить рукава и вонзить лопату поглубже. Думал, займёт минут 15, а вылилось в 3-4 часа.

Тот, кто ищет, тот найдёт

Не успел моргнуть глазом, как обнаружил себя за чтением нудного описания технологического процесса изготовления клинкерной плитки и экструдированного керамогранита.

Из описания узнал, что оказывается во многих салонах даже сами продавцы до конца не знают, что продают. И под видом "клинкера" толкают экструдированный керамогранит, который внешне практически не отличается, при этом для укладки на улице не пригоден.

Я решил не мучить вас долгим описанием технологического процесса, а выписал только самое-самое, чтобы было до конца понятно, как отличить одно от другого.

О технологии изготовления коротко и просто

Клинкерная плитка

Основа: Тугоплавкие глины + шамот (этот же клинкер, только раздробленный).

Производится методом вертикальной экструзии (выдавливания, по аналогии мясорубки и домашней лапши). Благодаря этому методу удаётся получить характерный носик у ступени.

После выдавливания сушка в течении 40-ка часов при 90-90 градусах.

Далее обжиг в печи 1100 - 1300 градусов в течении 70 - 80 часов. (без остекловывания, как в случае с керамогранитом!)

Далее разделение, технические перемычки удаляются.

На выходе получается высокоплотный, мелкопористый, при этом однородный (отсутствие пустот и каверн (полость в горных породах)) материал.

ВАЖНО

Благодаря такой структуре проникшая влага быстро и беспрепятственно выходит на поверхность плитки в виде водяного пара, а изделия из клинкера отличаются отличной паропроницаемостью, морозостойкостью (до 50-ти циклов), износостойкостью и долговечностью.

Для сравнения. Здесь схематически хорошо видно, что влага задерживается в керамограните из-за чего со временем происоходит разрушение.

У клинкерной плитки, благодаря её структуре и капиллярным каналам влага легко испаряется:

Экструдированный керамогранит

Основа: Полевой шпат (измельчённый гранит) от 30% до 50%, остальное кварцевый песок, каолиновые глины (не тугоплавкие) и добавки (пластификаторы, красители).

Производится методом горизонтальной экструзии. Позволяет уменьшить высоту изделия.

Ингдериенты смешиваются - выдавливается горизонтальная масса - далее обжиг от 30 мин до нескольких часов - глазуровка и покраска - роликовая печь с температурой 1300 градусов, на 2-3, иногда 10 часов.

Керамогранит сухого прессования

Эта технология позволяет делать такой же капинос, как у клинкерной плитки (литым).

Один из экспертов мне сказал, что у этого метода есть большой минус - в плитке остаются микропустоты, в которых может собираться влага, замерзать, разрушая плитку.

ВАЖНОЕ ОТЛИЧИЕ

Как вы уже поняли, у них всё разное и состав и технология производства. При этом внешне они практически не отличаются. Но одно отличие всё же есть:

У НАСТОЯЩЕГО КЛИНКЕРА на тыльной стороне видны места надломов, которые остаются после удаления технических перемычек. При этом в этих местах надлома хорошо видны частички шамота, они могут быть как белого, так и тёмного цвета.

Как можете видеть в экструдированном керамограните шамота нет:

Место надлома у него либо в цвет бетона либо другого однородного цвета, как в данном случае, добавки красителей.

Итак, отличия клинкерной плитки, которые мне удалось отыскать:

- В местах надрыва на тыльной стороне с вкраплениями шамота;

- Толщина напольной плитки и ступеней не менее 12 мм (9 мм в случае клинкера для стен).

- Намного лучше держит ударные нагрузки (особенно это актуально для Российских условий - чистка снега, льда и т.д);

- Паропроницаем, поэтому его свободно клеят на стены.

Любопытный факт

Немецкие бренды сырьё для клинкерной плитки добывают в карьерах между Англией и Голландией.

Этот слой глины вышел на поверхность во время ледникового периода, поэтому не имеет известковых примесей. Поэтому на настоящем клинкере со временем не образуются высолы и белёсые пятна.

Отличия экструдированного керамогранита:

- В месте надрыва ровный цвет без шамота;

- Его глазурируют и красят.

- Хрупкий, поскольку в ходе обжига в печи остекловывается, а при ударе сколы сразу видны, поскольку цвет изнутри другой.

- Не паропроницаем, поэтому его не клеят на стены, а используют только в вентилируемых фасадах.

- Адгезия с плиточным клеем слабая и требуется особый клей со специальными добавками, которые на молекулярном уровне связывают керамогранит с основанием.

У напольной керамогранитной плитки вообще нет никаких надломов, в то время, как у напольной клинкерной плитки они такие же, как на ступенях.

Где производится настоящий клинкер?

Германия, Испания, Польша и Россия.

Самыми лучшими являются немецкие заводы Stroeher, Interbau, ABC.

Чуть по ниже качеством, но тоже хороший клинкер делают Испанские заводы: Gres de Aragon, Cresmanc, Cres de Breda.

В Польше только один завод делает клинкерную плитку - King Klinker.

В России единственный завод это Ecoclinker.

Клинкерную плитку какого производителя лучше выбрать?

Конечно, если есть деньги, то лучше остановить выбор на Германских или Испанских заводах. Там и размеры выдержаны и цвета выгодно отличаются, смотрятся на много дороже.

Российская плитка, к сожалению, и цветом проигрывает, и геометрия хромает, но зато цена - в 4-5 раз дешевле

Поэтому выбор за Вами).

Резюме

1. Клинкером многие продавцы называют всё, что внешне похоже на клинкер.

Это делается не просто так - производство клинкерной плитки в 2 - 4 раза дороже, чем экструдированного керамогранита. И настоящий клинкер сильно выигрывает по эксплуатационным качествам (для улицы) у керамогранита. Они отличаются и по составу, и по техническим свойствам.

2. Клинкер паропроницаем

И у него хорошая адгезия с плиточным клеем, чем не может похвастаться керамогранит, который имеет частично остекленевшую, гладкую и плотную тыльную поверхность.

Конечно, керамогранит тоже превосходный материал, и он отлично подходит для отделки внутри помещения.

ВАЖНО

Разумеется, чтобы клинкерная на улице прослужила как можно дольше (от 15 - ти лет), очень важно соблюсти технологию укладки на улице и использовать специальные материалы.

В ближайшее время планирую дать исчерпывающую информацию о том, что, как и для чего нужно делать, чтобы основание прослужило как можно дольше.

Дополнение: ещё одно отличие клинкера и экструдированного керамогранита (упругость и хрупкость):

Очень рад, что вы дочитали до этого места.

Если не сложно: Поставьте лайк и ПОДПИШИТЕСЬ НА КАНАЛ . Даже не представляете, как это меня поддерживает и помогает его развитию. Особенно сейчас, когда я только начал. Заранее спасибо.

Selected НОВИНКА2019

Selected объединяет в себе минималистичный эффект фактурного бетона с филигранной геометрией и цветочными элементами отделки. В результате образуется новая идентичность городского оформления: ограничение до самого важного с сохранением теплоты жилого пространства.

Aera

Экструдированная плитка AERA отличается высокой устойчивостью к воздействию различных неблагоприятных условиях (перепады температуры, солнце, осадки и т.д.), а также очень высокой прочностью, что делает ее очень популярной.

Aera T

Классические оттенки модных архитектурных направлений: прохладный серый цвет, теплый коричневый цвет и элегантный желтый цвет.

Asar

Серия клинкерной плитки ASAR предназначена для облицовки наружных поверхностей. Дизайн этой серии керамической плитки сделан в современном стиле, она не будет бросаться в глаза своей броскостью или яркостью.

Asar X

Asar X - экструдированная керамическая плитка для полов, сочетающая крупноформатные плитки TerioTec размером 80 х 40 см и традиционные декоративные элементы серии Keraplatte.

Duro

DURO – одна из первых керамических плиток в знаменитой серии KERAPLATTE. Плитка DURO позволит вам создавать в любом помещении уютную атмосферу. Больше всего керамическая плитка данной серии подходит для отделки лестниц, ступеней, балконов и террас.

Epos

Новый ответ керамики натуральному камню в области дизайна, функциональности и тактильного впечатления. Epos представляет собой простое в применении и неприхотливое с точки зрения очистки экологичное решение для облицовки пола с достижением эффекта натурального камня.

Gravel Blend

Обкатанная до круглости галька. Вытянутая из штранга керамическая масса. Для создания эффекта архаичности и функциональности.

Roccia

На протяжение нескольких лет эта серия является бестселлером, воплощает идею, соответствующую духу времени. Глазурь и легкая рельефная структура поверхности придает неповторимый внешний вид. Морозоустойчивость и единообразие всех элементов позволяет почувствовать летнее тепло зимой и зимнюю прохладу летом.

Roccia X

Новая серия экструдированной плитки ROCCIA X от компании Stroeher – это шаг навстречу природе. Плитка ROCCIA X буквально дышит свободой, которая притягивает к себе. Яркие и сочные цвета этой плитки позволяют сделать любое помещение красочней и живей.

Spaltklinker

Клинкерная тротуарная плитка. Выдерживает автомобильные нагрузки при толщине 18 мм ! Идеально подходит для гаражей, отмосток, придомовой территории.

Terra

Экструдированная плитка TERRA – это прямое доказательство того, что яркая и красивая плитка не обязательно должна быть глазурованной. Обжиг этой плитки производится в туннельных печах, благодаря чему она полностью сохраняет свой натуральный цвет.

Zoé

«Зоуи» включает дополняющие друг друга цвета напольной плитки и ступеней. Это называется «концепт-комфорт».

Клинкерная плитка: виды, область применения, достоинства.

Клинкерная плитка - это один из самых популярных видов керамической плитки. Клинкерная плитка производится путем одинарного обжига сланцевой глины с использованием дополнительных оксидов, окрашивающих плитку в нужный цвет. История клинкерной плитки берет свое начало в Голландии, где уже в 19 веке была построена первая в мире дорога из клинкерной плитки. После этого клинкерной плиткой заинтересовались производители из других стран мира. Клинкер отличается от других видов керамической плитки повышенной стойкостью к химическому воздействию, морозостойкостью, стойкостью к перепадам температур и прочностью.

Клинкерная плитка делится на два основных вида:

- Технический клинкер;

- Облицовочный клинкер.

- Технический клинкер предназначен для мощения тротуаров, дорог или полов в производственных сооружениях.

- Облицовочный клинкер в основном используется для внешней и внутренней отделки помещений. Облицовочный клинкер в свою очередь делится на две разновидности: глазурованный и неглазурованный.

Область применения клинкерной плитки очень широка: клинкер можно использовать для мощения дорог, террас, подъездов, стен и наружных поверхностей в любых климатических зонах. В большинстве случаев клинкерная плитка используется в качестве замены керамограниту или природному камню. Основными конкурентными преимуществами клинкерной плитки по сравнению с другими видами керамики можно назвать:

- Высокая стойкость к любым воздействиям и механическая прочность;

- Крайне низкое водопоглощение (водопоглощение клинкера составляет 1.5%, что позволяет использовать его в качестве отделочного материала бассейнов или водоемов);

- Длительный срок службы. Клинкерная плитка не меняет своих свойств длительное время, даже через несколько веков она полностью сохраняет свои технические свойства;

- Низкая стоимость.

Концерн Stroeher сегодня предлагает широкий ассортимент разнообразной клинкерной плитки для нужд коттеджной застройки, для промышленных и специальных помещений, пол и стены которых должны быть не только красивыми, но и прочными, химически и огнестойкими, или обладать рядом уникальных качеств, таких как износостойкость или устойчивость к низким температурам.

Читайте также: