Прочность стали и бетона

Обновлено: 13.05.2024

По механическим свойствам бетон и железо совершенно различны. В связи с этим инженерная мысль долгое время и не пыталась соединить вместе зти два материала. Решение данной задачи было найдено на практике.

Работая, как и всякий камень, на растяжение во много раз хуже, чем на сжатие, бетон, широко вошедший в употребление в середине XIX в., оказался пригодным для тонких перегородок, тонкостенных резервуаров, а также балок пролетом более 4 м, который лимитировался .малой прочностью их нижней зоны, испытывающей растяжение. Было также замечено, что железо при температурах выше 500° С становилось текучим, теряя при этом до 50°о своей прочности на растяжение, в результате чего конструкции из него утрачивали свою несущую функцию. Вполне естественно, что строители заинтересовались возможностью усиления одного из этих материалов другим [3, с. 71].

Огнезащиту железа предложил англичанин В. Ферберн, который в в 1859 г. одел бетоном и снаружи и изнутри свод из листового железа, уложенный по тавровым ребрам. Упрочнил бетон француз Ж. Монье. В 1862 г. он изготовил большие цветочные кадки из железа и цемента, в которых каркас из железной проволоки покрывался затем цементным раствором. Насколько актуальна была проблема соединения железа с бетоном, видно из того, что почти одновременно с Ферберном и Монье ею занимались англичанин И. Брюнель (1835 г.), француз Ф. Куанье (1861 г.), американцы Т. Хайят (1870 г.) и В. Е. Уорд (1875 г.). Однако заслуга широкого практического внедрения армированного железом бетона принадлежит именно Монье, который в течение 11 лет применял его в производстве труб, плит, мостов, лестничных маршей, железнодорожных шпал, плоских и сводчатых покрытий.

Действительно самостоятельным новым строительным материалом железобетон стал лишь после того, как немцы Г. Вайс и М. Кёнен в 1887 г. перенесли арматуру из середины сечения, куда ее укладывал Монье, в нижнюю, испытывающую растяжение зону балки и плиты. Известно, что Монье, увидев изготовление плиты на одной из берлинских построек, возводившихся Вайсом, запротестовал против новой технологии, сердито спросив: «Скажите, кто изобретатель этой конструкции — Вы или я?». На это производитель работ спокойно ответил: «Вы первый соединили железо с бетоном, и поэтому я называю эту конструкцию системой Монье, но я первый правильно расположил железо в бетоне, хотя, к сожалению, и не мог получить на это патента» [7, с. 37].

Увеличение пролета железобетонной плиты до 5 м, ставшее возможным после новшества, внесенного Г. Вайсом и М. Кёненом, вскрыло, однако, противоречие между ее собственным весом и ее несущей способностью. Вес плиты по мере роста пролета увеличивался быстрее, чем росли ее линейные размеры. Доля ее собственного веса в общей нагрузке на конструкцию достигала такого значения, что перекрытие смогло нести только само себя. Нижние две трети бетонного компонента плиты становились «мертвой массой», и железобетонная конструкция достигала своего первого весового («гравитационного») барьера. Решение было найдено бельгийцем Ф. Гениебиком, который в 1892 г. удалил из промежутков между основными элементами арматуры (стержнями сопротивления) нижние две трети бетона и заменил таким образом прямоугольное сечение ллиты ребристым, объединив плиту с балкой, что позволило увеличить пролет до 6 м [13, с. VIII].

Однако ребристая плита Геннебика, увеличив пролетные возможности этой системы перекрытия по сравнению с плоской плитой Монье, создала неудобство, уменьшив как раз на величину ребер полезный объем помещения. Это особенно почувствовали при сооружении производственных зданий. II специалисты по железобетону стали искать пути повышения жесткости плоской плиты. Он был найден в укладывании двупутной арматуры, т. е. в армировании в двух взаимно перпендикулярных направлениях. Приоритет этого изобретения принадлежит русскому инженеру А. Ф. Лолейту [14, с. 246; 15], который предложил (1905 г.) и осуществил такое безбалочное перекрытие в 1909 г. при сооружении пятиэтажного фабричного корпуса и рассчитал его как систему широких перекрывающихся балок, работающих в двух направлениях. За рубежом это решение было найдено только в 1913 г. американцем Г. Г. Элли.

В России железобетонное строительство началось с возведения в 1884 г. свода пролетом 4,26 м на ткацкой фабрике в Реутове. При этом наши отечественные строители разработали оригинальные решения [14, с. 244]. Так, Н. М. Абрамов (1904 г.) и В. П. Некрасов (1907 г.) предложили новое средство борьбы с поперечной деформацией колонн: первый — четырехгранную спираль арматуры вместо введенной в 1902 г. французом А. Г. Консидером цилиндрической, требовавшей для колонн более сложной опалубки; второй — так называемые сводные связи в виде поперечно расположенных в колонне металлических сеток. А. Ф. Лолейт создал плоское безбалочное перекрытие, о котором говорилось выше.

Применение сталей повышенной прочности (более 22 кг/мм2), вызванное потребностью в большепролетных сильнонагруженных конструкциях, выявило большую разницу линейной деформации компонентов железобетона на растяжение: железа (1—10 мм на 1 м длины) и бетона (лишь 0,1—0,15 мм/м). Так на пути развития этого материала встал новый барьер — деформационный [16, с. 10]. Сцепление железа и бетона, явившееся одной из важнейших предпосылок сочетания их в единый строительный материал, здесь стало деконструктивным фактором. Оно обусловило появление трещин в минеральной составляющей, которые, превысив ширину 0,2—0,3 мм, открывали доступ к арматуре влаги, воздуха и других веществ, ускоряющих коррозию материала конструкции. Расстояние между трещинами, их число и ширина зависели от величины силы сцепления. При слабом сцеплении это расстояние было больше, число трещин меньше и ширина их значительнее. При более прочном сцеплении промежутки между трещинами становились меньше, число трещин больше и каждая из них в отдельности уже. Чтобы уменьшить расстояние между трещинами и, следовательно, их ширину, потребовалось усилить сцепление арматуры с бетоном. Этого достигли, заменив гладкую арматуру стержнями переменного периодического профиля. Повысив сцепление примерно в два раза, удалось во столько же раз уменьшить ширину раскрытия трещин. Это позволило применить сталь прочностью до 30 кГ/мм2 и увеличить пролеты сборных железобетонных балок до 9 и даже до 12 м.

Проведенные в 1887 г. М. Кёненом и И. Баушингером (Германия) экспериментальные исследования железобетонных балок и плит обнаружили, что при появлении в растянутой зоне бетона трещин нейтральная

плоскость вопреки первоначальному предположению начинает приближаться к верхней части [17, с. 172—173]. Это поставило под сомнение всю теорию Кёнена. Исходя из кёненовской идеи полной согласованности работы железа и бетона, немецкий инженер Ф. Нейман в 1890 г. предположил, что железобетонную плиту можно рассматривать как однородное тело и поэтому к ней применима обычная формула изгиба. Но, учитывая разницу модулей упругости металла и бетона, он ввел в расчет специальный множитель, выражающий отношение между обоими модулями. Это позволило неоднородное сечение армированного металлом бетонного элемента условно выразить в однородном сечении, что получило название «приведения железа к бетону».

Так было положено начало теории железобетона, названной впоследствии классической.

Конкуренция бетона и железобетона с кирпичом создала проблему усовершенствования кирпичной кладки. Наступило время,— писал американец Ф. Б. Гильбрет в своей книге «Система кладки кирпича»,— когда каменщики должны осознавать тот факт, что поставлено на карту само существование их ремесла [18, с. 122]. Это было осознано, но вызвало совершенно неправильную реакцию. В некоторых штатах Америки каменщики стали отказываться от кладки зданий на бетонном фундаменте, в других — заключили соглашение не работать на зданиях с железобетонным каркасом. Это вынудило фирмы, применявшие бетон и железобетон, совершенно отказаться от кирпича. Гильбрет сам, прежде чем стать подрядчиком каменных работ, 10 лет проработавший рядовым каменщиком, поставил задачу «найти способ конкуренции с этим древнейшим и вместе с тем новейшим строительным материалом — бетоном» и пришел к выводу, «что надо ввести новые приспособления для того, чтобы снизить стоимость каменной кладки». «Настало время, когда камен щик должен перейти при работе с раствором к иным инструментам, чем кельма» [18, с. 122], а именно — к поливной лопаточке с кельмой в качестве съемной ручки. Проанализировав 18 традиционных, завещанных еще эпохой ремесла движений каменщика, он установил, что 13 из них затрачиваются на поднимание и опускание корпуса мастера, требующие при кладке 1000 кирпичей за смену 50 000 кГм/работы. Чтобы устранить такой непроизводительный расход рабочей силы и времени, он исключил эти 13 движений, введя высокие подставки для кирпича и растворных ящиков. Гильбрет совершенно освободил каменщика от изготовления раствора, передав эту работу специальному рабочему. На подносчиков была возложена обязанность размешивания раствора и поддержания его требуемой консистенции.

«Бетонные и железобетонные работы». И.Г.Совалов. Я.Г.Могилевский. В.И.Остромогольский. Стройиздат, 1988. Бетонные и железобетонные работы являются одним из.

найдем значение растягивающих напряжений в бетоне v=Јe/Јfr —отношение модулей упругости арматуры и бетона. При усадке железобетона растягивающие напряжения в бетоне зависят от.

В 1912 г. проф. Н. А. Житкевич выпустил фундаментальный труд «Бетон и бетонные работы», в котором большое внимание уделено вопросам технологии бетона и железобетона.

Цемент + вода + наполнитель = бетон. Бетон, железобетон и предварительно напряженный бетон. В общем случае бетонами называют смеси, состоящие из цемента.

Железобетон представляет собой строительный материал, в котором выгодно сочетается совместная работа бетона и арматурной стали.

Бетон и железобетон. Бетонные и железобетонные работы являются . Производство бетонных работ в условиях сухого жаркого климата .

Глава 1. Основные физико-механические свойства бетона, стальной арматуры и железобетона. 1.1. БЕТОН.

Технология монолитного бетона и железобетона Бетон и железобетон. Добавки в бетон Растворы строительные Смеси бетонные.

Бетоны . Технология монолитного бетона и железобетона. Раздел: Быт. … Холодные бетоны. Смотрите также: Бетон опалубка железобетон.

Бетон — искусственный каменный материал, получаемый в результате твердения смеси вяжущего (цемента), воды и заполнителя (песок, щебень или … Бетон и железобетон.

Появившиеся в это время отечественные стали повышенной прочности были использованы только на уникальных объектах и широкого распространения не получили.

нии/сплющивание) позволяет повысить их механические характе. ристики. Новый предел текучести и прочности упрочненной стали.

В зависимости от механических свойств конструкционные стали подразделяются на стали обычной прочности (обыкновенного качества), высокой прочности и повышенной прочности.

Повышение прочности горячекатаной арматурной стали и уменьшение удлинения при разрыве … Марганец повышает прочность стали без существенного снижения ее пластичности.

Тем самым фиксируется состояние наклепа, при котором сталь приобретает повышенную прочность.

Интенсивность снижения прочности стали при отпуске зависит от легирующих элементовс Такие … Термическая обработка листовой стали повышает механические свойства металла. .

Марганец и кремний увеличивают прочность легированной стали, но снижают ее ударную вязкость. Хром и никель повышают не только прочность, но и ударную вязкость.

Автоматные стали отличаются повышенным содержанием серы и фосфора (до 0,35 … Предел прочности этих сталей возрастает от ав = 700 МПа (сталь 15Х) доав=1300МПа (сталь 20Х2Н4А).

Наряду с внедрением в строительство сталей повышенной прочности важное место занимает проблема совершенствования сортамента прокатных и гнутых профилей.

Экономия металла в стальных конструкциях достигается путем применения сталей повышенной прочности, усовершенствования сортамента, использования гнутых.

Нас часто ставят перед задачей сравнить здание из бетона со зданиями на основе металлического каркаса, поставляемыми ГК ААА ЕвроАнгар. При этом заказчик в 90% случаев ставит вопрос следующим образом: посчитайте мне стоимость металла на здание такими-то размерами, и я сравню ее со стоимостью бетонного здания.

Почему это ошибка? Как и что, в действительности, необходимо сравнивать? На эти вопросы мы постарались ответить ниже.

Почему нельзя просто сравнить стоимость бетона и стоимость металла? Давайте пофантазируем, как это сделать?

Из курсов строительных материалов известно, что есть некий абстрактный показатель легкости (тяжести) конструкций, где за этот показатель принимают отношение плотности материала к его прочности. Для металлических конструкций, изготовленных из стали марки С345 данный показатель равен 2,453 (7850 кг/куб.м / 3200 кг/кв.см = 2,453), а для наиболее распространенной марки бетона В25 он составляет 13,228 (2500 кг/куб.м / 189 кг/кв.см = 13,228). Получается, что сталь лучше бетона в 5,4 раза? (13,228/2,453 = 5,4). Но, что будет если посчитать деньги, стоимость 1 тонны металла в деле (т. е. с учетом изготовления, доставки, монтажа) не должна превышать стоимость тонны бетона больше чем в 5,4 раза, в противном случае выгодней строить из бетона. Стоимость куба бетона по состоянию на 1 апреля 2020 года составляет 12 500 рублей за куб, или 5000 руб./тонна (12 500 руб./куб.м /2,5 тн/куб.м = 5 000 руб./тн). Выходит, конкурентная стоимость металла не должна быть выше 27 000 руб. за тонну (5 000 * 5,4 = 27 000 руб./тн). По данным на 1 апреля 2020 года стоимость металла в деле составляет порядка 135 000 руб/тн. Казалось бы вопрос закрыт, строим из бетона? Не спешите делать вывод. Дело в том, что у бетона есть обратная сторона — прочность бетона при работе на растяжение на порядок ниже, чем при сжатии. Тот же коэффициент легкости, хотя для бетона скорее тяжести, марки В25 равен 153,37 (2 500 кг/кв.м / 16,3 кг/кв.см = 153,37), то есть бетон в 62,52 раза тяжелее стали. Для того, чтобы бетонные конструкции были можно было хотя бы сравнению с металлическими, в несущих конструкциях должна соблюдаться следующая пропорция: >75% объема бетона должно работать на сжатие, и

Давайте разберемся, в каких конструкциях данная пропорция соблюдается.

Фундаменты — практически любые фундаменты столбчатые, ленточные, свайные, плитные. В данном случае сложно рассчитывать на то, что металл может в обозримом будущем конкурировать с бетоном в данном типе конструкций, в основном это обусловлено коррозионной стойкостью. Правда, надо отдать должное винтовым фундаментам — попытки применения чисто металлических фундаментов предпринимаются. Эффективными можно признать металлические фундаменты при сооружении зданий в вечной мерзлоте и при сильно отрицательных температурах возведения. В расчет мы не берем экстремальные расстояния по доставкам строительных материалов, где выигрыш металлических конструкций становится очевидным.

Относительно невысокие здания с малыми пролетами, причем относительность данных параметров зависит от многих составляющих, в основном от нагрузок. Многоэтажное здание с шагом колонн (несущих стен) порядка 6 м и высотой более 60 метров выгоднее строить с применением металлического каркаса. На площадках с сейсмичностью данный параметр падает до 24 м. При шаге колонн около 12 м эффективность металла достигается уже при высоте здания порядка тех же 24 м, не говоря уже о сейсмоопасных районах.

В большепролетных зданиях (с пролетами более 12 м) эффективность металлического каркаса по тем же показателям уже абсолютна. Это связано с тем, что все множество большепролетных зданий при любых высотах заведомо хуже распределения 75/25. Нельзя не отметить, что при высотах зданий до 15 метров использование комбинированных решений (колонны железобетонные, а покрытие металлическое) будет более эффективным, чем применение только металлического каркаса (в случае, если нам не приходится воспринимать серьёзный распор), и есть высокие требования по огнестойкости конструкций, в основном это здания с первой степенью огнестойкости.

Здания с применением металла выигрывают в сравнении с бетонными во всех случаях, за исключением конструкций фундаментов, зданий с рабочей ячейкой 6×6 метров и комбинированных большепролетных зданий с малоуклонной (до 5%) кровлей.

Если ваше здание не подпадает под эти параметры — смело стройте из металла. В пограничных случаях имеет смысл провести сравнение, но в любом случае выигрыш не составит сколько-нибудь существенных показателей. Фактически, проработка сравнения вариантов может обойтись дороже последующей экономии. Здесь лучше делать выбор на основании доступности тех или иных материалов.

В древности люди использовали для строительства древесину, глину, листья. Благодаря технологическому прогрессу, со временем стали доступны и другие материалы искусственного происхождения, а современные небоскребы можно назвать настоящим чудом света. В качестве примера можно вспомнить Бурдж Халифа – самое высокое сооружение в мире, величественное и неповторимое. Его высота составляет 828 метров, а количество этажей превышает 130.

Что заставляет такие огромные здания стоять? Какой материал лучше подходит для современного строительства – бетон или сталь?

Структурный бетон позволяет создавать максимально надежные здания в различных условиях. Объекты, возведенные с его использованием, также могут иметь эстетическую ценность. При этом, строительство из стали становится все более популярным, специалисты используют все преимущества этого материала.

Чтобы найти лучший вариант и сделать выводы, нужно сопоставить несколько важных факторов.

Безопасность

Бетон. Многие специалисты утверждают, что этот материал безопаснее. Он может выдерживать долговременное воздействие высоких температур, не требует дополнительной обработки для выполнения пожарных норм безопасности. Бетон хорошо показывает себя во время техногенных и природных катастроф. Из-за массы этого материала здания могут противостоять ветровой нагрузке, превышающей 200 миль в час. Пластичность – важный показатель для систем, используемых в сейсмоопасных районах. При соблюдении определенных технологий проектирования здания могут стать даже защитой от вулканов.

Сталь. Эксперты указывают на то, что конструкции из такого материала могут смягчаться и плавиться под воздействием очень высоких температур. Однако эта проблема решается с помощью пассивной противопожарной защиты, например, нанесения огнестойкого покрытия. Оно сделает материал более устойчивым. Сталь обладает прочностью и пластичностью, поэтому она также подходит для сейсмически опасных зон.

Стоимость

Бетон. Цены на него остаются стабильными, вне зависимости от общей ситуации на рынке. Хотя это не лучший вариант для инвестирования, однако, в долгосрочной перспективе имеются свои выгоды.

Сталь. Стоимость часто меняется, в зависимости от спроса и предложения в мире. В некоторые периоды времени сталь может оказаться дешевле бетона. Также цена зависит от качества используемого сырья.

Экологические факторы

Бетон. Чаще всего этот материал используется на местном уровне, поэтому затраты на перевозку минимальны. Арматура может выпускаться из переработанной стали. При демонтаже конструкций возможно измельчение и рециркулирование, однако такое сырье нельзя будет использовать для получения нового бетона.

Сталь. Важное преимущество материала – возможность повторной переработки. Процесс становится проще, если при сортировке использовать магниты. Новую сталь можно получить из старой. С экологической точки зрения это безотходное производство, которое не наносит вреда окружающей среде.

Выбор подходящего материала – важная задача для подрядчика или дизайнера. Решение сказывается на стоимости проекта, надежности постройки, графике работ. Вышеуказанные факторы можно учитывать при выборе бетона или стали для возведения различных сооружений. Если сталь огнеупорна и соответствует противопожарным нормам, то это – лучший вариант для строительства.

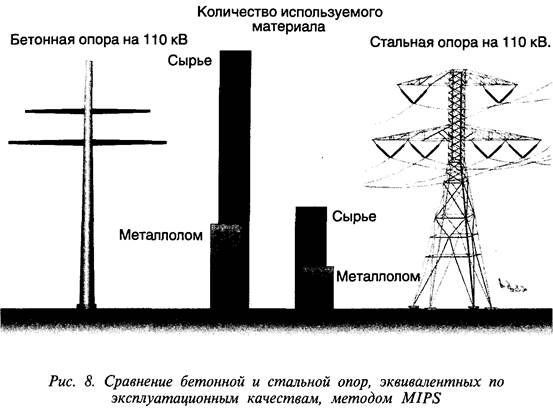

Для возведения зданий, мостов, опор высоковольтных линий и многих других сооружений используются сталь, дерево или бетон. Хотя древесина способна выдерживать высокую нагрузку (см. раздел 2.19), для оценки эффективности материалов целесообразнее сравнить сталь с бетоном. Руководствуясь концепцией MIPS, «стальная группа» в Вуппертальском институте, которую возглавляет Криста Лидтке, сравнила стальные и бетонные опоры, несущие магистральные провода сети напряжением 110 кВ. Их функцию можно определить как передачу электроэнергии напряжением 110 кВ в течение фиксированного периода времени, например 40 лет. С помощью такого определения была оценена оборачиваемость материалов или входящий поток на единицу выполненной работы — MIPS (Лидтке и др., 1993).

В соответствии с положениями упомянутой концепции сталь предпочтительнее по двум основным причинам.

q На бетонные опоры требуется в 3 раза больше материала, чем на стальные (соответственно 90 тонн и 36 тонн для типичной опоры в Центральной Европе). Сама бетонная опора весит около 45 тонн, а стальная — 6 тонн.

q Стальные опоры служат в 2 с лишним раза дольше, чем бетонные, правда, через каждые 10—20 лет, в зависимости от климатических условий, требуется профилактический ремонт.

Кроме того, стальные опоры можно делать из чугунного и стального лома, что тоже смещает баланс в пользу стали. Здесь достижим фактор 2,5.

В общем и целом переход от бетонных опор к стальным обеспечивает шестикратное увеличение эффективности использования материала (см. рис. 8).

Для линий электропередач, опор, мостов и т. д. традиционно использовалась только сталь. Но после Второй мировой войны бетон завоевал ведущие позиции даже в странах с развитой сталелитейной промышленностью. Историко-экономический анализ Лидтке и соавторов показывает, что причины вытеснения стали бетоном мало связаны с затратами. Скорее, это было данью моде или объяснялось субъективным выбором инженерных школ. Бетон считался более современным и более «изящным», но сооружения из него нуждаются в частом ремонте, и потому он может потерять свою привлекательность.

Преимущества стали еще более очевидны, если оптимизировать эффективность ее производства. Она по-прежнему производится в кислородных конвертерах, при этом вхолостую тратятся энергия, вода и материалы. Внедряемый метод электрической выплавки все еще далек от того, чтобы заменить старые способы, хотя он требует значительно меньшей массы материалов, чем оксигенизация. На тонну электростали — одна десятая часть топлива, одна восьмая воды, одна пятая воздуха и менее одной сороковой части других материалов по сравнению с традиционной конвертерной сталью. С другой стороны, на электрическую выплавку идет на 30% больше электроэнергии. Если при этом учитывать «экологический рюкзак», который обычно формируется в условиях Германии, то баланс уже не выглядит столь выигрышным для этого метода. И все же, «фактор четыре» в повышении эффективности материалов при переходе от кислородной стали к электростали можно обосновать.

Коммерческий интерес к конструкциям и сооружениям, имеющим большой срок службы, и, следовательно, интерес к стали можно подстегнуть, если опоры, мосты и другие подобные сооружения сдавать в аренду, а не продавать. При лизинге строительная фирма уделяла бы чрезвычайно большое внимание долговечности и малым эксплуатационным затратам. Действительно, быть может, уже настало идеальное время для введения концепции лизинга. У многих муниципальных корпораций в Германии и других странах высокая задолженность, и им пришлось бы занять деньги для строительства новых мостов. Договора о долгосрочной аренде станут привлекательными, когда их стоимость не будет превышать обременительных капитальных и эксплуатационных затрат на бетонные мосты — если, конечно, технологии углеродных волокон, которые подешевеют с развитием новых отраслей типа производства гиперавтомобилей, не выиграют эту гонку благодаря своей высокой коррозионной стойкости, усталостной прочности и другим возможностям уменьшения веса, растущим как снежный ком.

Прочность бетона зависит от многочисленных факторов: структуры, марки и вида цемента, водоцементного отношения, вида и прочности крупных и мелких заполнителей, вида напряженного состояния, формы и размеров образца, длительности загружения.

На прочность бетона большое влияние оказывает скорость загружения образцов. При замедленном их нагружении, прочность бетона оказывается на 10…15% меньше, чем при кратковременном статическом. При быстром загружении прочность бетона возрастает до 20 %.

Бетон имеет различную прочность при разных силовых воздействиях: сжатии, растяжении, изгибе, срезе. В связи с этим различают несколько характеристик прочности бетона: кубиковую и призменную прочность, прочность при растяжении, срезе и скалывании; прочность при многократных повторных нагрузках, прочность при кратковременном, длительном и динамическом действии нагрузок.

Кубиковая прочность

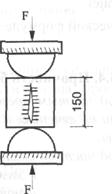

В железобетонных конструкциях бетон преимущественно используется для восприятия сжимающих напряжений. Поэтому за основную характеристику прочностных свойств бетона принята его прочность на осевое сжатие, устанавливаемая, как правило, путем испытания стандартных кубов размером 150×150×150 мм, испытанных при температуре (20 ± 2) °С через 28 дней твердения в нормальных условиях (температуре воздуха 15. 20 °С и относительной влажности 90. 100%). Реже испытания проводят па цилиндрах диаметром (d) 100, 150, 200 и 300 мм с высотой h = 2d.

За кубиковую прочность бетона принимают временное сопротивление R эталонных кубов, определяемое по выражению:

где F – разрушающая нагрузка, Н;

А – средняя рабочая площадь образца, мм 2 ;

α – переводный коэффициент, зависящий от размеров образца. С уменьшением размеров поперечного сечения коэффициент а уменьшается. Это объясняется изменением эффекта обоймы с изменением размеров образца и расстояния между его торцами.

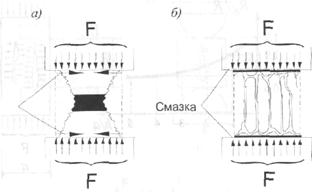

Различное сопротивление сжатию образцов разной величины (и формы) объясняется влиянием сил трения, возникающих между гранями образца и опорными плитами пресса.

Вблизи опорных плит пресса силы трения, направленные внутрь, создают как бы обойму и тем самым увеличивают прочность образцов при сжатии. По мере удаления от торцов влияние сил трения уменьшается. Поэтому бетонный куб получает форму двух усеченных пирамид (рис.2, а). При отсутствии (или существенном уменьшении) сил трения характер разрушения меняется, происходит раскалывание куба по плоскостям, параллельным направлению действующей внешней нагрузки (рис.2, б).

Рис. 2. Характер разрушения бетонных кубов; а - при наличии трения по опорным плоскостям; б - при отсутствии трения по опорным плоскостям

Реальные железобетонные конструкции по своей форме значительно отличаются от кубов. Поэтому кубиковая прочность не может непосредственно характеризовать прочность сжатых участков железобетонных конструкций. Для этой цели используют другую характеристику - призменную прочность бетона.

Призменная прочность

Железобетонные конструкции по форме отличаются от кубов, поэтому кубиковая прочность бетона не может быть непосредственно использована в расчетах прочности элементов конструкции. Основной характеристикой прочности бетона сжатых элементов является призменная прочность. Под призменной прочностью σbu понимают временное сопротивление осевому сжатию призмы с отношением высоты призмы h к размеру а квадратного основания, равным 4.

В реальных конструкциях напряженное состояние бетона сжатой зоны приближается к напряженному состоянию призм. Образцы призматической формы, для которых влияние сил трения меньше, чем для кубов, при одинаковом поперечном сечении показывают меньшую прочность на сжатие. При отношении высоты призмы к стороне основания h /a > 4 влияние сил трения практически исчезает, и прочность становится постоянной и равной ≈ 0,75 R.

Прочность на осевое растяжение

Прочность бетона на осевое растяжение зависит от прочности при растяжении цементного камня и его сцепления с зернами крупного заполнителя.

Рис.3. Схемы испытаний образцов для определения прочности бетона на растяжение

Опытным путем она определяется испытаниями на разрыв образцов в виде восьмерок, на раскалывание образцов в виде цилиндров, кубов или на изгиб бетонных балочек.

Прочность бетона на осевое растяжение имеет сравнительно небольшое значение.

|  |

Ориентировочное значение σbt можно определить по эмпирической формуле Фере:

где γ = 0,8 – коэффициент для бетонов класса В25 и ниже, γ = 0,7 – для бетонов класса В30 и ниже

Прочность бетона при срезе и скалывании

Под чистым срезом понимают разделение элемента на части по сечению, к которому приложены перерезывающие силы.

Под чистым скалыванием понимают взаимное смещение (сдвиг) частей элемента между собой под действием скалывающих (сдвигающих) усилий.

Железобетонные конструкции редко работают на чистый срез и скалывание. Обычно срез сопровождается действием продольных сил, а скалывание - действием поперечных сил.

Сопротивление срезу может возникать в шпоночных соединениях и у опор балок, а сопротивление скалыванию – при изгибе преднапряженных балок до появления в них наклонных трещин, если не обеспечена надежная связь между верхней и нижней частями бетона на опорах.

В нормах временное сопротивление срезу и скалыванию не приводится, и его принимают приблизительно равным 2σbtu

Прочность бетона при длительном действии нагрузки

Пределом длительного сопротивления бетона называют наибольшие статические неизменные во времени напряжения, которые он может выдерживать неограниченно долгое время без разрушения.

При длительном действии нагрузки бетонный образец разрушается при напряжениях, меньших, чем при кратковременной нагрузке. Это обусловлено влиянием развивающихся неупругих деформаций изменением структуры бетона.

При расчете прочности элементов в расчетное сопротивление бетона сжатиюRbи растяжениюRbt вводят коэффициент условия работы γb2 , учитывающий влияние на прочность бетона вероятной длительности действии я расчетных усилий и условий возрастания прочности бетона во времени.

Прочность бетона при многократном действии нагрузки

Под прочностью бетона при многократно повторных (подвижных или пульсирующих) нагрузках σf (предел выносливости бетона) понимают напряжение, при котором количество циклов нагрузки и разгрузки, необходимых для разрушения образца, составляет не менее 1 000 000.

Предел выносливости бетона связан с нижней границей образования микротрещин. Если многократно повторная нагрузка вызывает в бетоне напряжения, превышающие границы трещинообразования, то при большом количестве циклов наступает его разрушение.

Предел выносливости бетона σf определяют посредством умножения временных сопротивлений σbu иσbtu бетона на коэффициент условий работы бетона γb1.

Читайте также: