Принцип работы щековой дробилки для щебня

Обновлено: 01.05.2024

Дробилкой, как известно, называют любое оборудование предназначенное для дробления, то есть механического воздействия на твердые материалы с целью их разрушения и получения в результате кусков меньшего размера. Завод нестандартного оборудования «Машинопромышленное объединение» проектирует и изготавливает оборудование для Обогатительных фабрик и ГОК'ов в том числе и дробилки, включая щековые дробилки.

Один из важнейших процессов в технологии, используемой при обогащении полезных ископаемых это дробление, а важное оборудованием участвующее в этом процессе - дробильное оборудование или дробилки. В этом материале речь пойдет о щековых дробилках — это такие дробилки, которые для разрушения материала используют сжатие между специальными плоскими поверхностями, называемыми щёками.

Одна дробящая поверхность при этом неподвижная, а дробление происходит за счет приближения подвижной щеки к неподвижной. Дробящие поверхности при этом располагаются под небольшим углом друг относительно друга и сбли-жаются в нижней части.

Подвижная дробящая поверхность щековой дробилки совершает возвратно-поступательные движения, тем самым попеременно уменьшая или увеличивая зазор между щеками, что приводит к возникновению больших напряжений сжатия и сдвига, разрушающих материал.

Крупные куски измельчаемого материала подаются в рабочее пространство между щеками дробилки при сжимающей нагрузке, при приближении подвижной щеки к неподвижной дробятся на более мелкие. Во время отвода подвижной щеки от неподвижной уже измельченные куски дробимого материала опускаются вниз, а более крупные куски, остающиеся выше, в свою очередь опускаются на освободившееся место и повторно измельчаются при следующем цикле приближения подвижной щеки. Регулируя ширину зазора между щеками и частоту их сближения можно влиять на конечную крупность раздробленного материала на выходе и расход измельчаемого продукта.

Таким образом щековые дробилки относятся к группе машин с прерывным нажатием и свободной разгрузкой под влиянием силы тяжести продуктов дробления.

Назначение щековых дробилок.

Щековые дробилки это универсальные машины для дробления материалов. Применяется для дробления горных пород любой прочности, шлаков, а так же некоторых металлических материалов.

В технологических процессах горной промышленности щековые дробилки применяют в основном при крупном (1500-350 мм) и среднем (350-100 мм) дроблении руд чёрных и цветных металлов, углей, сланцев, нерудных и других полезных ископаемых.

Максимальная степень дробления материалов в щековых дробилках достигает восьми. Но обычно все же этот показатель меньше, например в условиях цементного производства щековые дробилки работают при степенях дробления от 3 до 6, на горно-обогатительных комбинатах и обогатительных фабриках ближе к 3-м. Материал в щековые дробилки может поступать с естественной влажностью, нормальная работа происходит при влажности материала до 6-8 %. Реальные характеристики работы щековой дробилки и дробленного материала зависят от свойств исходного материала, его происхождения (геологии) и способа добычи.

Щековые дробилки — наиболее распространённый вид технологического оборудования обогатительных фабрик. Удельный расход электроэнергии на дробление составляет от 0,3 до 1,1 квт-ч/т.

Из-за особенностей процесса дробления в щековой дробилке, конечный продукт может содержать в своем составе от 25 до 50% пластин и лещадных зерен. Если технологический процесс включает высокие требования к форме получаемых зерен, то щековые дробилки стоит использовать только на предварительной стадии дробления. Окончательную доводку готового продукта необходимо производить на конусных или роторных дробилках.

Основные достоинства щековых дробилок: простота конструкции, легкость замены изнашивающихся частей и распорных плит, удобство обслуживания и ремонта, они пригодны для дробления вязких и глинистых руд.

Недостатки щековых дробилок: значительные вибрации, требующие установки дробилок на очень прочном фундаменте, что не позволяет устанавливать их на верхних этажах; требуют равномерной подачи питания, не могут работать «под завалом» и поэтому нуждаются в установке питателя; мало пригодны для дробления плитнякового материала; их сменные части изнашиваются быстрее, чем сменные части конусных дробилок.

Щековые дробилки не применяются для разрушения вязкоупругих материалов, таких как древесина, полимеры, определенные металлические сплавы.

Конструкция щековых дробилок.

Теперь поговорим подробнее о конструктивных особенностях щековых дробилок. Несмотря на большое многообразие конкретных конструктивных особенностей, большинство современных щековых дробилок произведены на основе схем, разработанных более 100 лет назад. В СССР щековые дробилки выпускались согласно ГОСТ 7084-85, в России по ГОСТ 27412-93.

Основной принцип работы щековой дробилки достаточно прост. Камера дробления устроена в форме клина, она образована двумя дробящими поверхностями, так же называемыми "щеками". Одна из щек дробилки неподвижная, а вторая щека крепится на шатуне, обеспечивающем перемещение верхнего края щеки так, что последняя совершает качающееся движение.

Материал, подлежащий дроблению подается в камеру дробления сверху. Благодаря клинообразной форме камеры дробления куски материала изначально располагаются по высоте камеры в зависимости от их крупности сверху вниз.

Вал шатуна приводится во вращение через клиноремённую передачу от электрического двигателя или дизеля. В процессе сближения щек, на ходе сжатия, куски материала дробятся, при отходе подвижной щеки (холостой ход) раздробленные куски продвигаются вниз под действием силы тяжести. Как только размеры кусков достигают заданного значения (уменьшаются до размера выходного отверстия) они покидают камеру дробления, а на их место опускаются более крупные куски. Затем цикл повторяется.

Конструкция подвижной щеки предусматривает возможность регулировки положения нижнего края по горизонтали. Таким образом осуществляется фиксация размера щели выходного отверстия, определяющая максимальную крупность дробимого материала на выходе из щековой дробилки. Боковые стенки камеры дробления щековой дробилки в процессе дробления не участвуют.

Конструкция щековой дробилки должна обеспечивать:

- круглосуточный режим работы с остановками для технического обслуживания;

- защиту смазываемых поверхностей от попадания пыли;

- запуск от собственного привода;

- предохранение деталей (кроме самой предохранительной детали) от поломок при попадании недробимых тел в камеру дробления;

- отсутствие выброса дробимого материала во время работы;

- безопасный доступ к местам крепления быстроизнашивающихся деталей, регулирования и смазки;

- возможность присоединения к станине изготавливаемых потребителем индивидуальных или типовых укрытий для отсоса запыленного воздуха в зоне загрузки и выгрузки материалов;

- местное и дистанционное управление механизмами дробилки.

Характер движения подвижной щеки зависит от кинематических особенностей механизма щековых дробилок. За время применения этих дробилок для переработки различных материалов было предложено большое количество самых разнообразных кинематических схем механизма щековых дробилок.

Все они могут быть разделены на две большие группы:

- ЩДП - щековая дробилка с простым движением щеки, траектории движения точек подвижной щеки которой представляют собой прямые линии или части дуги окружности. Основным методом разрушения кусков в ЩДП является раздавливание.

- ЩДС - щековая дробилка со сложным движением щеки, траектория движения точек подвижной щеки представляют собой замкнутые кривые, чаще всего эллипсы. Основным методом разрушения кусков в ЩДС является раздавливание и истирание.

- ЩДС-I - щековая дробилка с отношением длины приемного отверстия к его ширине более 1,6.

- ЩДС-II - щековая дробилка со сложным движением щеки и с отношением длины приемного отверстия к его ширине до 1,6.

У каждого из двух основных типов щековых дробилок есть свои достоинства и недостатки.

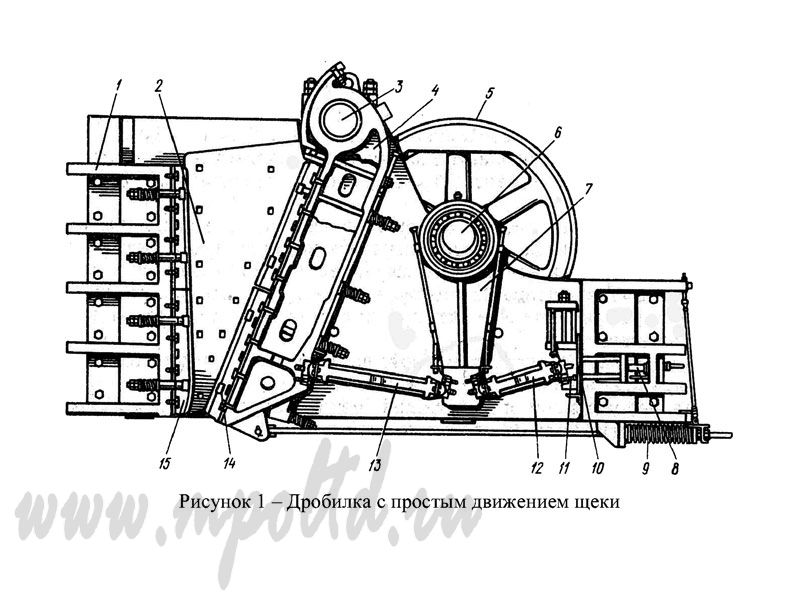

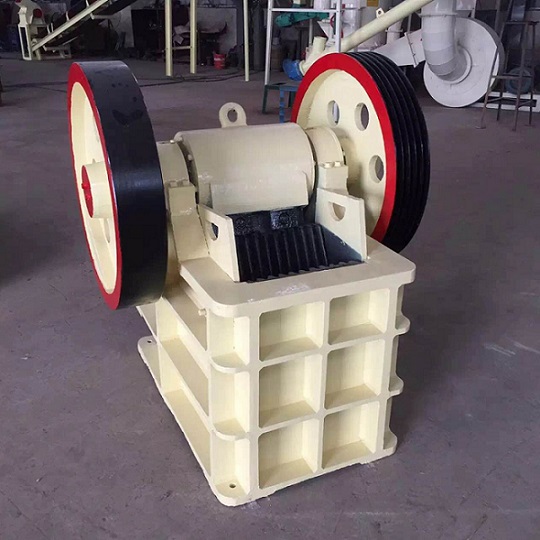

Дробилки с простым движением подвижной щеки (ЩДП).

![Дробилки с простым движением подвижной щеки (ЩДП).]()

Дробилка с простым движением подвижной щеки устанавливается на станине, в боковых стенках которой закреплены коренные подшипники эксцентрикового вала. На эксцентричной части вала подвешивается шатун. В нижней части шатуна расположены пазы для установки опорных сухарей распорных плит. При вращении эксцентрикового вала шатун получает качательное движение, которое с помощью распорных плит передается подвижной щеке. Щека получает маятниковое движение с центром в оси подвеса. На щеках закреплены неподвижная и подвижная дробящие плиты.

Ширину выходной щели регулируют путем установки между упором и задней стенкой станины дополнительных прокладок различной толщины, системой клиньев на винтах или заменой задней распорной плиты более длинной или короткой.

Преимуществами дробилок с простым качанием щеки являются: возможность дробления высокопрочных пород и сравнительно малый износ дробящих плит. Недостатком – большая металлоемкость по сравнению с дробилками со сложным качанием щеки, а также большая неравномерность получаемой фракции.

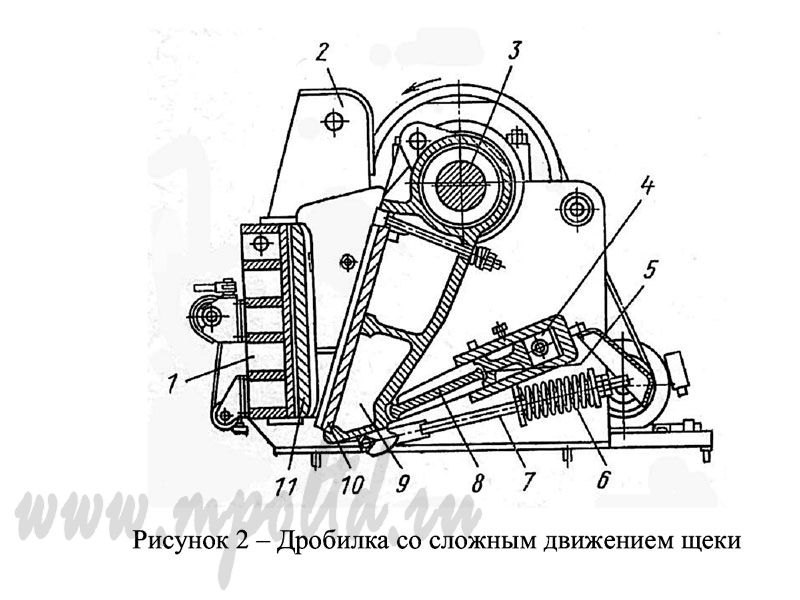

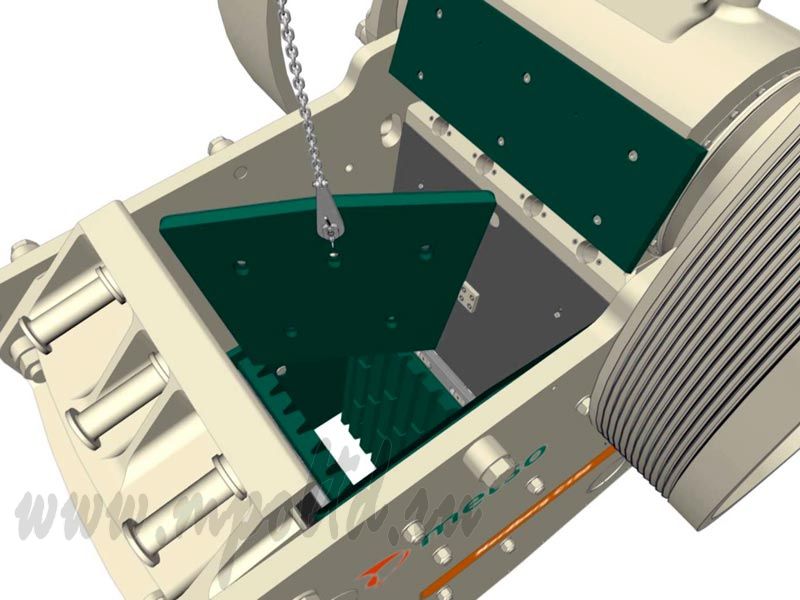

Дробилки со сложным движением подвижной щеки (ЩДС).

![Дробилки с простым движением подвижной щеки (ЩДП).]()

Дробилка со сложным движением щеки имеет подвижную щеку особой конструкции. Вследствие эксцентричного закрепления верхнего конца щека имеет сложное движение: у верхней опоры она совершает кругообразные движения, а внизу, у разгрузочного конца,- эллиптические. В результате куски руды подвергаются не только дробящему, но и истирающему действию.

Для регулировки ширины выходной щели применяется устройство с вертикальным регулировочным клином, поднимаемым и опускаемым винтом. Для предотвращения вылета дробимого материала предусмотрен кожух. Предохранительным устройством обычно является сама распорная плита, которая ломается при превышении допустимой нагрузки, предотвращая выход из строя более ответственных и дорогих узлов дробилки.

Дробящее усилие дробилок со сложным движением щеки полностью передается на эксцентрик коленчатого вала, поэтому дробилки этого типа не изготавливаются больших размеров и не используются для крупного дробления. Щековые дробилки типа ЩДС применяют для дробления относительно мелких малоабразивных руд с повышенным содержанием глины и влаги. Ширина приемного отверстия обычно не превышает 600 мм, а выходная щель имеет ширину от 20 до 200 мм.

Заключение.

Основным направлением совершенствования щековых дробилок является выбор наилучших конструктивных параметров, например отношения высоты рабочего пространства к ширине приёмного отверстия. Для лучших щековых дробилок эта величина составляет 2,25-2,5 : 1 против 2 : 1 до модернизации. Совершенствование геометрических форм футеровочных плит, а также устройства приводного механизма, позволяющего осуществлять плавный запуск щековой дробилки и предохранение её от поломки при прохождении недробимых тел или при переполнении дробилки рудой.

В разработке и новый перспективный тип щековых дробилок — вибрационные. Привод таких дробилок выполнен в виде самосинхронизирующих дебалансных вибраторов. Основное преимущество вибрационных щековых дробилок — высокая степень дробления (более 10), а также снижение расхода электроэнергии.

Кроме производства специалисты завода нестандартного оборудования "Машинопромышленное объединение" осуществляют техническое диагностирование. Комплекс работ по техническому диагностированию щековых дробилок включает в себя определение технического состояния конструкций, определение пригодности его элементов к дальнейшей эксплуатации.

Конусная дробилка это оборудование предназначенное для механического воздействия на твердые материалы с целью их разделения на более мелкие части (разрушения). Наш завод нестандартного оборудования «Машинопромышленное объединение» проектирует и изготавливает оборудование для Обогатительных фабрик и ГОК'ов в том числе и дробилки. Добилки в первую очередь подразделяются по особенностям.

Добилки в первую очередь подразделяются по особенностям конструктивного исполнения рабочего дробящего органа. О дробилках, называемых "щековыми" написана Статья на нашем сайте. А в этой поговорим о дробилках конусных.

Общее о конусных дробилках.

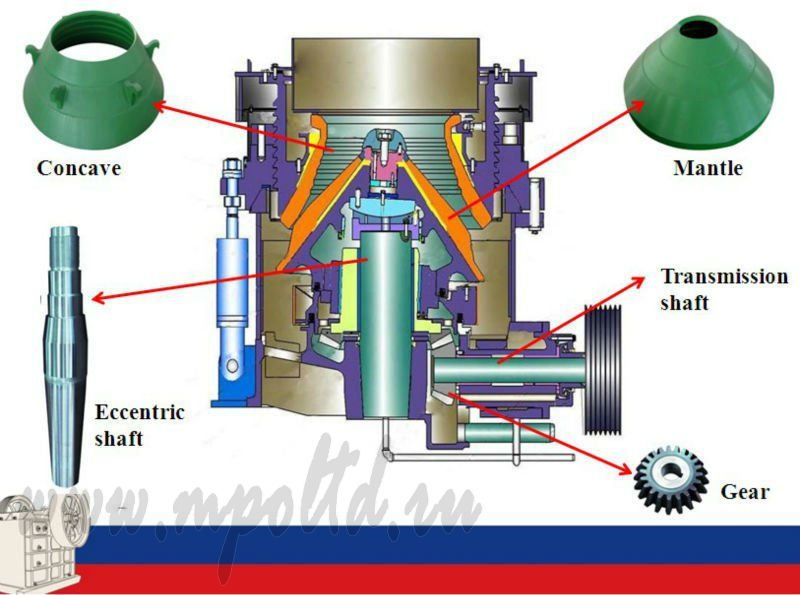

Конусная дробилка это машина для дробления твёрдых материалов методом раздавливания кусков в пространстве между двумя коническими поверхностями. Одна из поверхностей дробящего органа неподвижная, а другая совершает вращательное и сложное качательное движение.

Конический рабочий орган конусной дробилки совершает вращательно-колебательное, называемое так же гирационным, движение внутри неподвижной чаши-основания, измельчая исходное сырье, подаваемое в верхнюю загрузочную кольцевую щель. Прижимаясь к одной стороне неподвижной чаши, подвижный конус раздавливает руду, а когда отходит в другую сторону, фракция попадает в выходную щель. И так по кругу. Результат трудов конусной дробилки удаляется под действием силы тяжести в нижнее разгрузочное отверстие. Рабочие поверхности дробящих конусов конусных дробилок защищены сменными футеровками из износостойкой стали.

![Конусная дробилка, устройство, принципы работы.]()

Процесс дробления на конусных дробилках, в отличие, например от щековых, происходит непрерывно. В работе дробилки отсутствует холостой ход, что является несомненным плюсом. Кроме того при прочих равных условиях, количество измельченных кусков, не соответствующих заданным параметрам, их лещадность, при дроблении на конусных дробилках ниже, чем на щековых. С помощью конусных дробилок получают правильный кубовидный щебень, который используется для посыпания дорог и в строительстве для получения бетона.

Дробилки конусные это дробящие агрегаты непрерывного действия, способные работать под завалом. Это значит, что допускается прямая и непрерывная подача горной массы, конвейерами или думпкарами (спецвагонами для перевозки сыпучих материалов).

Кроме того работа под завалом для некоторых конусных дробилок это обязательное условие, необходимое для реализации принципа дробления «камень о камень». Заключается она в том, что в пространстве рабочего органа конусной дробилки создаются стесненные условия, при которых до 30% дробимого материала измельчается трением друг о друга.

Разумеется у описанных выше плюсов конусной дробилки есть и обратная сторона. Главный недостаток конусной дробилки - её повышенная энергоемкость. Кроме того, конструкция конусной дробилки по определению довольно емкая и громоздкая, что в некоторых случаях затрудняет её эксплуатацию.

Тем не менее конусные дробилки получили широкое распространение во множестве отраслей промышленности. Они применяются как для дробления рудных пород, например чёрных и цветных металлов, так и для дробление нерудных пород включая особо твёрдые, абразивные и трудно дробимые.

![Конусная дробилка, устройство, принципы работы.]()

Конструктивное исполнение и технические характеристики конусных дробилок так же находится в широком диапазоне

- ширина приёмного отверстия — до 1500мм.

- ширина разгрузочной щели на открытой стороне — до 300мм

- размер максимального конуса (по 5%-му остатку на квадратной ячейке): питания — до 1200 мм, продукта — до 390мм

- производительность — до 3,420м³/ч

- мощность главного привода — до 800кВт

- масса без комплектующих изделий и запасных частей — до 675т

Таким образом конусные дробилки способны решать значительный круг задач.

Классификация конусных дробилок

- конусные дробилки крупного дробления (ККД) в двух исполнениях: с одним приводом, с двумя приводами

- конусные дробилки среднего дробления (КСД) в двух исполнениях камеры дробления: грубого дробления, тонкого давления

- конусные дробилки мелкого дробления (КМД) в двух исполнениях камеры дробления: грубого дробления, тонкого давления

Существует два основных технологических признака для классификации конусных дробилок. Конусные дробилки крупного дробления как правило имеют исполнение: неподвижная конусообразная чаша установлена вершиной вниз, дробящий конус крутой, угол при вершине около 20°.

Конусные дробилки среднего и мелкого дробления: неподвижная конусообразная чаша установлена вершиной вверх, дробящий конус пологий, угол при вершине около 100°.

Конусные дробилки крупного дробления (ККД)

Относить ли конусную дробилку к категории крупного дробления можно оценить по характеристике ширины приёмного и выходного отверстий. Например обозначение конусной дробилки ККД-1500/300 означает, что дробилка конусная крупного дробления с шириной приёмного отверстия 1500 мм и выходного отверстия 300 мм.

Конусные дробилки этого типоразмера могут перерабатывать куски исходного материала размером до 1200 мм и имеют производительность до 2,600 м3/ч. Такие конусные дробилки используются на горно-обогатительных комплексах в качестве головных.

К конусным дробилкам крупного дробления относятся агрегаты, способные принимать куски породы от 400 до 1,200 мм при выходной щели в 75-300 мм. Производительность таких дробилок составляет от 150 до 2,300 куб/час.

Конусные дробилки среднего дробления (КСД)

Конусные дробилки среднего дробления изготавливаются с размерами конуса в 600-900 миллиметров и могут перерабатывать куски руды от 60 до 300 мм, а результат на выходе - фракция в 12-60 мм. Производительность таких дробилок в пределах 12. 580 куб/час.

Конусные дробилки среднего дробления характеризуются диаметром основания подвижного конуса Например обозначение конусной дробилки КСД-2200 означает, что дробилка оснащена дробящим конусом с диаметром в основании 2,200 мм.

Для обеспечения равномерности зернового состава продуктов дробления конусные дробилки среднего дробления располагают двумя зонами. В верхней зоне, сужающейся, происходит основное дробление материала, а в нижней, параллельной, — додрабливание.

Конусные дробилки мелкого дробления (КМД)

Приемник конусной дробилки мелкого дробления рассчитан на куски в 35-100 мм, а результат на выходе - фракция 3-15 мм. Производительность конусных дробилок мелкого дробления 12. 220 куб/час.

Конусные дробилки мелкого дробления так же характеризуются диаметром основания подвижного конуса и для обеспечения равномерности зернового состава продуктов дробления оборудуются двумя зонами.

В отличии от конусных дробилок среднего дробления, камеры конусных дробилок мелкого дробления имеют параллельную зону большей длины и подвижный конус меньшей высоты.

Особенности развития конусных дробилок

Одним из направлений совершенствования конструкции конусных дробилок стало исключение проблемы заклинивания дробилки в случае попадания слишком твердой породы. Для этого конусные дробилки могут оснащаться пружинной подвеской неподвижной конической чаши к раме. При заклинивании чаша слегка опускается или смещается в сторону, увеличивая тем самым выпускной проем, и слишком твердый элемент удаляется под действием силы тяжести. Пружинная конструкция применяется в конусных дробилках среднего и мелкого дробления.

![Конусная дробилка, устройство, принципы работы.]()

В последние годы получили распространение дробилки с гидравлическим регулированием разгрузочной щели, что позволяет упростить настройку размера продукта на выходе (фракции), а также использовать гидравлику в качестве предохранителя (компенсатора) перегрузок, возникающих при попадании в рабочую полость труднодробимого продукта.

Другим направлением развития конусных дробилок стало применение вибраторов дебалансного типа или дебалансиров. Дело в том, что при низкой частоте колебания подвижного конуса дробление затруднено, производительность дробилки низкая. Простое увеличение частоты приводит к возрастают динамических колебаний, которое может привести к разрушению фундамента дробилки.

Дебалансиры обеспечивают подвижному конусу дополнительную вибрацию, которая повышает качество дробления. Несмотря на то, что конструкция конусной дробилки дебалансирного типа стала несколько сложнее, конструкторам удалось снизить общую вибрацию во время работы и снизить требования к устройству фундамента. При увеличении энергопотребления в целом, удельный расход снижается.

Конусные дробилки дебалансирного типа, у нас так же называемые инерционными, отличаются и возможностью регулировки интенсивности дробления, тем самым они могут настраиваться на получение конечного продукта различного гранулометрического состава. Это важно на любых этапах дробления и большинстве технологических процессов.

![Конусная дробилка, устройство, принципы работы.]()

В частности такие дробилки хорошо показали себя при производстве материалов для строительства дорог (как автомобильных, так и железнодорожных). Конусные дробилки, оснащенные дебалансирами позволяет получать щебень, который на 85% от общего выпуска является кубовидным, что считается очень хорошим результатом.

Существуют конечно и более экзотические решения, такие как комбинированная щеково-конусная дробилка. Верхняя часть загрузочной щели такой дробилки выполнена более полого, что позволяет загружать крупные куски породы. На этом участке сопряжения неподвижного и подвижного органов дробилка работает подобно классической щековой.

В средней и нижней части чаши и конуса щель сужается, и дробимый продукт измельчается по технологии конусной дробилки. В результате можно использовать для измельчения крупное сырье, как в щековых дробилках, а на выходе получать щебень кубовидной формы, как в классической конусной дробилке.

Кроме производства специалисты завода нестандартного оборудования "Машинопромышленное объединение" осуществляют техническое диагностирование. Комплекс работ по техническому диагностированию конусных дробилок включает в себя определение технического состояния конструкций, определение пригодности его элементов к дальнейшей эксплуатации.

Материалы, полученные методом дробления горных пород, шлаковых и других продуктов пользуются высокой востребованностью в разных сферах жизнедеятельности. Щековая дробилка – универсальное оборудование, которое активно используется для измельчения твердых материалов и выдает готовое сырье с размерами от 10 до 1500 миллиметров.

Конструкция щековых дробилок

Щековые – это такие дробилки, в которых измельчение материала осуществляется специальными щеками (плоскими поверхностями). Одна из поверхностей неподвижная. Процесс дробления осуществляется за счет возвратно-поступательных движений второй щеки.

Есть отдельные модели, в которых обе щеки выполняются подвижными. Такие конструкции существенно упрощают процесс обработки породы, обеспечивают высокое качество дробления. Линия сортировки отбирает измельченный материал по фракциям.

Основные характеристики и расчеты щековых дробилок

![shchekovye-drobilki-vidy-konstruktivnye-osobennosti.jpg]()

К числу основных технических характеристик щековых дробильных установок относят:

величина угла захвата, образуемого неподвижной и подвижной поверхностями. При чрезмерно большом угле куски породы могут выскакивать из входного отверстия, при маленьком – недостаточной будет степень измельчения;

размеры приемного отверстия, от которых зависит крупность подаваемого материала;

габариты выходного отверстия, определяющие размеры фракций готового продукта.

Чтобы дробилка максимально соответствовала производственным потребностям, следует предварительно провести расчет параметров и самой конструкции оборудования. При расчете учитываются следующие данные:

оптимальный типоразмер машины;

крупность кусков подлежащего обработке материала;

требуемые размеры готового продукта.

Расчеты позволяют правильно выбрать ширину входного и выходного отверстий, определить угол захвата, частоту вращения и величину хода подвижной поверхности.

Принцип работы щековой дробилки

![shchekovye-drobilki-vidy-konstruktivnye-osobennosti1.jpg]()

Процесс дробления щековыми дробилками состоит из следующих этапов:

загрузка сырья. Подлежащий измельчению материал подается в клиновидную камеру дробления, за счет чего крупные куски остаются вверху, а мелкие располагаются внизу;

дробление. Измельчение породы осуществляется плитами с продольным рифлением. Мелкие фракции под действием силы тяжести перемещаются вниз, крупные подвергаются повторному раздроблению до получения нужных размеров;

устранение металлических вкраплений. Отдельные модели оснащены магнитными сепараторами, которые удаляют из материала металлические элементы;

разгрузка. Когда измельченные кусочки способны пройти сквозь выходное отверстие, они выходят из дробильной камеры. Для оперативной разгрузки некоторые модели оснащаются ленточными скоростными конвейерами.

Для дробления высокопрочных пород лучше использовать установки, в которых подвижными являются две щеки.

Устройство и принцип работы щековой дробилки

На видео можно увидеть, как устроены щековые дробилки и особенности работы оборудования.

Для каких целей применяются дробилки щековые

Область применения установок широка и предусматривает работу с разными породами. В основном используют машины для размельчения щебня и камня.

![shchekovye-drobilki-vidy-konstruktivnye-osobennosti2.jpg]()

В горнорудной промышленности машины пользуются востребованностью для раздробления твердых горных пород. В строительной сфере оборудование используют для измельчения известняка, кирпича, застывшего бетона. Легко справляются машины также со стеклом и керамикой.

Типы щековых дробилок

По способу установки и передвижения дробильные установки могут быть стационарными и мобильными (на гусеничном и колесном шасси).

По конструктивным особенностям установки бывают:

с простым движением щеки по дуге окружности. Материал измельчается посредством раздавливания;

со сложной траекторией (по дуге эллипса) подвижной поверхности. Измельчение осуществляется способом истирания и раздавливания;

с двумя подвижными щеками, движущимися по сложной траектории. Как и в предыдущем варианте раздробление происходит путем раздавливания и истирания.

В зависимости от выдаваемых фракций конечного продукта дробилки классифицируются на три вида: мелкого, среднего и крупного дробления.

Преимущества щековых дробилок

![shchekovye-drobilki-vidy-konstruktivnye-osobennosti3.jpg]()

Дробильным агрегатам щекового типа характерны следующие преимущества:

высокая износоустойчивость понижает затраты на эксплуатацию и обслуживание машин;

легкий монтаж и возможность транспортировки благодаря небольшим габаритам установок;

эффективность и стабильность работы агрегаты сохраняют при любых погодных условиях;

точность и плавность регулировки ширины щели обеспечивает шкала, а гидропривод отвечает за регулировку разгрузочного отверстия;

охватывающая форма неподвижной щеки способствует более длительному периоду эксплуатации оборудования;

непрерывную подачу масла обеспечивает централизованная система смазки.

К недостаткам относят то, что все щековые установки дают продукт с преизбытком лещадных зерен, не подлежащих более мелкому раздроблению, а также невозможность применять дробилки для работы с эластичными и вязкими материалами: полимерами, деревом и некоторыми сплавами.

Производительность дробилки

![shchekovye-drobilki-vidy-konstruktivnye-osobennosti4.jpg]()

Применяют щековые дробилки для размельчения пород до 320 Мпа. Но чтобы производственный процесс был действительно эффективным, то при выборе конкретной модели дробильной установки следует обращать внимание на ее производительность.

Зависит производительность от разных показателей:

твердости и размеров исходного сырья;

размера загрузочного и разгрузочного отверстий;

влажности дробимого продукта;

частоты вращения вала и других критериев.

Качественные, высокопроизводительные специализированные щековые дробилки собственного производства с доставкой по России предлагает «Завод горных машин». На сайте производителя представлены разные модели оборудования, которые между собой отличаются производственными мощностями, техническими характеристиками и дополнительными функциями.

Также в компании предложен широкий выбор комплектующих узлов и деталей для дробилок: подшипники, распорные и дробящие плиты, валы, пружины, футеровки и другие изделия.

На все запчасти и дробильные агрегаты «Завод горных машин» предоставляет гарантии. Прямое сотрудничество с производителем позволяет приобрести качественное оборудование и комплектующие к нему с минимальными затратами.

Массивные установки, предназначенные для измельчения твердых пород или других материалов относятся к дробильным агрегатам. устройства могут работать от электрического или гидравлического привода. Путем механического ударного воздействия, раскалывания, сдавливания крупные куски измельчаются до заданного размера. Дробильное оборудование может быть стационарным, мобильным, передвижным.

Виды дробильных установок

![drobilnoe-oborudovanie-5.jpg]()

![drobilnoe-oborudovanie-1.jpg]()

Стационарные агрегаты устанавливаются на обогатительных фабриках, измельчая породу до нужной фракции в несколько этапов. Дробильно-сортировочное оборудование (ДСО) используют комплексно, дробление ведут в несколько этапов, добиваясь нужного измельчения. После первичного дробления материал просеивается, подается транспортерами на следующую ступень фракционирования.

Виды измельчителей по механико-конструктивным признакам:

Конусные дробилки

Оборудование устанавливается на обогатительных фабриках для измельчения металлической руды и твердых скальных пород. Сырье после предварительного измельчения поступает в загрузочную воронку устройства.

Особенности конструкции

Дробильное оборудование представляет корпус с закрепленным неподвижно конусом из твердой марганцевой стали. В нем на качающейся оси закреплен конус, совершающий колебательные движения. Щель между статором и ротором меняет размер, порода измельчается и непрерывно падает вниз.

Достоинства

малую шумность дробления;

непрерывный ссып, отсутствие холостого хода;

высокое качество дробления;

эффективно с породой любой влажности.

В зависимости от требования к размеру фракции используют серии измельчителей ККД, КСД, КМД- крупного, среднего и мелкого дробления. Разработана компактная конусная инерционная дробилка малой производительности с вибратором дебалансного типа.

Недостатки

Конусные фракционаторы энергоемкие и массивные. Они стоят на фундаменте особой конструкции в просторном помещении. Истирающиеся пластины конуса требуют замены, трудоемкая и дорогостоящая операция. Мелкая пыль ускоряет абразивный износ привода качающегося конуса.

Щековые дробилки

Агрегат устанавливается на первом этапе грубого дробления твердых пород. Измельчитель состоит из рабочего механизма – массивной неподвижной и такой же подвижной плиты. Поверхности расположены под углом, клином расширяются вверху, образуя приемный зев. Подвижная пластина закреплена на шатунном приводе качается, давит попавшую в щель породу, измельчая ее, по мере опускания. Привод клиноременный от ДВС или электромотора. Различают измельчители со сложным (ЩДС) и простым (ЩДП) движением подвижной щеки.

Особенности конструкции

Процесс дробления нерегулируемый – камень может распадаться на пластины и лещадные зерна. Поэтому после первичного измельчения породы ее направляют на другие установки для фракционирования.

Используют камнедробилки для раздавливания, истирания породы или другого материала. Размер кусков зависит от размера нижней, выпускной щели между щеками.

Разрабатывается новый тип энергосберегающих щековых измельчителей с использованием самосинхронизирующихся дебалансных вибраторов.

Достоинства

Конструкция, разработанная сто лет назад, до сих пор незаменима для грубого дробления скальных пород. Она проста в эксплуатации, может использоваться в мобильном и стационарном дробильно-сортировочном оборудовании. Изнашивающиеся сегменты щек удобно менять. Установка эффективно работает на вязких, глинистых породах, отлично измельчает руду. Удельный расход энергии на дробление составляет 0,3-1.1 кВт-ч/т.

![drobilnoe-oborudovanie-2.jpg]()

Недостатки

1. Агрегат не применяется для обработки вязких волокнистых материалов – древесины, полимеров, мягких металлов.

2. Сильная вибрация требует размещения устройства на прочном фундаменте, первого этажа.

3. Нужен дозатор или питатель на подаче.

4. Требуется стабильное энергопитание.

5. Частая смена истирающихся сегментов щек.

Центробежные дробилки(ЦУД)

Оборудование используется для получения кубовидного щебня, песка, дробления руд и скальных пород. Принцип работы механизма – центробежно-ударный. Частицы разгоняются и вбрасываются в камеру дробления. Разбивается камень за счет полученной кинетической энергии при ударе о статическую поверхность отбойных плит или футеровки из камня. Оборудование используется на заключительном этапе фракционирования.

ДСО поставляется в комплекте:

агрегат для дробления;

транспортеры: загрузочный, разгрузочный;

опорную раму и площадки обслуживания.

Агрегаты отлично измельчают породу до нужной фракции. Они безопасны в эксплуатации, обладают низкой металлоемкостью. Выпускаются стационарные и передвижные установки на основе ЦУД.

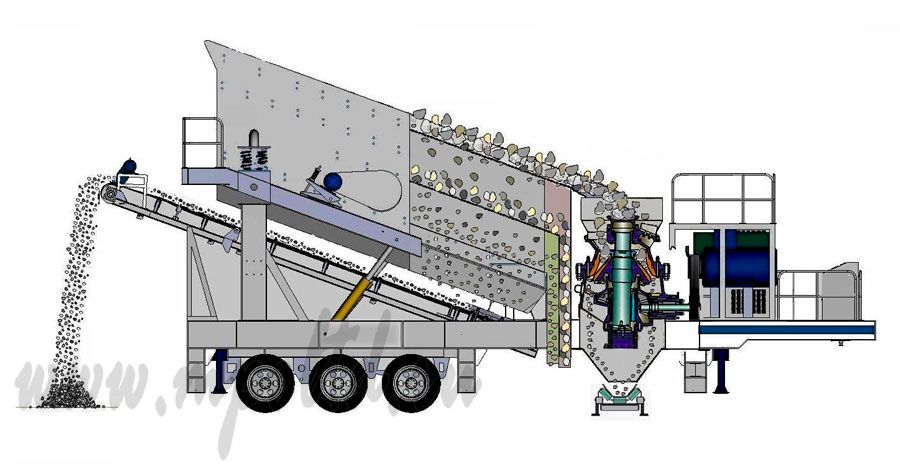

Самоходное или передвижное дробильное оборудование.

Прежде чем транспортировать породу, руду или скальник, сырье нужно разбить на куски, чтобы не возить в кузове воздух. Поэтому в карьерах используют передвижные и самоходные дробилки. Большую популярность получили мобильные установки. Их легко собирать на месте применения.

по способу дробления камней, бетонных конструкций;

по энергетическому обеспечению – электромотор, дизель или гидравлика;

тип шасси – гусеницы, сани, колеса.

Мобильные камнедробилки не нуждаются в фундаменте, могут перерабатывать куски скальных пород и демонтированные строительные конструкции, для вторичного использования бетона и кирпичной крошки.

Типы сортировочных устройств в линии ДСО

Исходный материал измельчается в несколько этапов с просеиванием и фракционированием после каждой установки. Дробильно-сортировочное оборудование используется в комплекте. На выходе получается отсев и рабочая фракция – шихта, щебень, песок размером больше 1 мм.

Линии сортировки создаются под запрос на степень измельчения камня.

Грохоты – ярусные сита, разделяющие измельченную породу по размерам. Они бывают инерционные, колосниковые, вибрационные, барабанные.

Питатели – система загрузки приемного отверстия дробилки камнями. Различают ленточные, шнековые, вибрационные и пластинчатые питатели.

Транспортирующие устройства представлены конвейерами. Их устанавливают на загрузке, промежуточных этапах и выгрузке с доставкой к месту хранения или погрузки. Применяют ленточные, винтовые, роликовые и цепные устройства.

Производство дробильно-сортировочного оборудования

Изготовление оснастки для горнодобывающей промышленности производится на специализированных предприятиях, по лицензии Госгортехнадзора.

Изготовление оборудования под заказ начинается с проектирования линии дробления по условиям заказчика. Стандартизированные агрегаты изготавливаются на предприятиях тяжелого машиностроения или на специализированных заводах. Один из них расположен в Орске, называется «Завод Горных Машин».

![Дробильное оборудование]()

ООО «ЗГМ»

Здесь изготавливают в ассортименте:

В каталоге представлен перечень моделей агрегатов и запчастей к ним. Собственное производство снижает себестоимость продукции. Это позволяет продавать изделия по цене ниже, чем заявлено у конкурентов.

Завод заключает договоры на капитальный ремонт дробильного оборудования, обеспечивает ремонт деталей, проектирует, создает установки под заказ.

Российская земля богата минеральными и горными породами, поэтому горнодобывающая промышленность хорошо развита в нашей стране. Более того, она является одной из ведущих отраслей минерально-сырьевой индустрии в мире. Добывают породу буровзрывным, буроклиновым и удароклиновым способами и далее перерабатывают её с помощью различного целевого оборудования. Одним из них выступает группа щековых дробилок. Без них горняки не обходятся с середины 19 века. Благодаря прогрессивной механизации за прошедшие годы: увеличилась скорость переработки породы и сократилось число людей, занятых ручным трудом.

![Щековые дробилки: Назначение. Конструкция. Технология. Преимущество.]()

Назначение щековых дробилок

Щековая дробилка – это промышленный измельчитель. Предназначен для переработки кусков природной или каменной породы, размером 160 – 20 см, в более мелкую фракцию 3 – 5 см (например, гранит; базальт; кварцит; песчаник; известняк и других).

В область применения щековых дробилок входят такие отрасли промышленности, как:

- Рудодобывающая.

- Горнодобывающая.

- Мусороперерабатывающая.

Переработка отходов указана не случайно. Многие мусороперерабатывающие и строительные компании сейчас активно используют бой кирпича и бетона, получившегося после сноса каменных зданий, – для изготовления вторичного щебеня. Первые продают его дорожникам или градостроителям. Вторые тоже используют бой кирпича и бетона после рекуперации для строительных нужд: но уже не покупая его, а дробя на месте, экономя издержки на сметах.

Конструкция щековой дробилки

Строение щековых дробилок с простым движением щеки (например, серии PE и PEX) состоит из таких деталей, как:

- Основание (рама установки).

- Эксцентриковый вал.

- Загрузочный бункер

- Шатун.

- Щёки.

- Винт регулировки размера фракции.

- Приёмный бункер для щебня.

Ещё существуют машины со сложным движением щеки с отношением длины приёмного отверстия к его ширине (например, серии PEW).

Принцип действия простой щековой дробилки

Вопреки многообразию моделей щековых дробилок, все они работают по схожей технологии. Она разработана более 100 лет назад и за это время практически не изменилась. Поменялось только качество современного оборудования и его характеристики.

Пошаговый принцип работы современной щековой дробилки выглядит так:

- Сверху в бункер подаётся порода, это могут быть валуны размером 20 – 160 см.

- Под весом тяжести камни проваливаются в щековую клиновидную камеру.

- В камере работают 2 стальных щеки: подвижная и неподвижная.

- Под действием сжатия щёк порода крошится в щебень 1-5 см.

- Получаемая щебёнка высыпается на ленту транспортёра.

Далее измельчённый камень поступает по транспортёру на площадку хранения, где из него вырастают горы щебня. Здесь готовая продукция хранится до отгрузки покупателю.

Требования к щековым дробилкам

Межгосударственный стандарт предъявляет щековым дробилкам ряд требований.

Согласно этому нормативу, конструкция перерабатывающей машины должна обеспечивать:

- Работу от собственного привода.

- Круглосуточный режим дробления с паузами для техобслуживания.

- Защиту деталей от поломок при попадании недробимых объектов в камеру.

- Защиту смазываемых поверхностей деталей от попадания гравия, песка и пыли.

- Недопустимость выброса из камеры дробимой породы наружу во время работы.

- Возможность подсоединения пылеотсасывающего оборудования в зоне загрузки/ выгрузки.

- Безопасный доступ оператора к местам: крепления быстроизнашивающихся деталей, регулирования и смазки.

И ещё, конструкция каждой щековой дробилки должна быть максимально унифицированной. То есть предусматривать возможность встраивания её в комплекс автоматической линии. Поэтому они все так похожи.

Преимущества щековых дробилок

Дробилки с щековым устройством имеют ряд неоспоримых достоинств, таких как:

- Простая надёжная конструкция.

- Высокая износостойкость деталей.

- Низкие эксплуатационные расходы.

- Доступность обслуживания своими силами.

- Отсутствие требований к погодным условиям.

- Простая регулировка и настройка фракционного выхода.

- Быстрая подготовка к эксплуатации после транспортировки на новое место.

Единственный недостаток щековых дробилок в переизбытке лещадного щебня (игловидного, плоского). Такая форма камня увеличивает расхода цемента при строительстве того же фундамента. И ещё о недостатках: щековые дробилки бесполезны для пластика и дерева. (Эти материалы перерабатываются шредерами).

Обзор моделей

Станкостроители предлагают горнодобывающей отрасли различные щековые дробилки с уникальными техническими характеристиками: с разыми параметрами производительности; мощные и слабые; большие и малые. Благодаря такому развёрнутому ассортименту, владелец компании гарантированно подберёт для своей организации ту машину, которая максимально эффективно выполнит плановый объём переработки. Например, одному предприятию требуется мощная дробилка для круглосуточного производства щебня, а другому – небольшая установка для дробления кварцита на нужды дизайнерской мастерской. Для наглядного примера сделаем обзор 5-и щековых дробилок, с кратким описанием и основными характеристиками.

![Лабораторная дробилка EGQ-001]()

Лабораторная щековая дробилка для измельчения опытных образцов породы. Применяется для проведения геологоразведочных работ, а также используется дизайнерскими /художественными мастерскими. Отличается безопасностью, долговечностью и простотой эксплуатации.

- Размер загрузочного окна: 60 х 100 мм;

- Производительность: 0,2 – 0,5 т/ч;

- Мощность: 1,5 кВт; Фракция на выходе: 0-5;

- Габаритные размеры: 700х360х520 мм;

- Вес: 125 кг.

![Щёковая дробилка PE150x250]()

Простая щековая дробилка для переработки любых пород. Классифицируется, как промышленное оборудование начального уровня. Может быть размещена на горнодобывающем предприятии, в строительной организации, или мастерской дизайнера. Изготовлена из низкоуглеродистой стали. Щёки из стали 35Л, с футерованной рабочей поверхностью из высокомарганцевой стали 110Г13Л.

Проста в обслуживании и не требует эксплуатационных издержек, кроме плановых. В серию «РЕ» входит 12 моделей с разными характеристиками.- Размер загрузочного окна: 150x250 мм;

- Максимальный размер фракции на входе: 125 мм;

- Диапазон регулирования разгрузочного окна: 10-40 мм;

- Производительность: 1 – 3 т/час;

- Мощность: 5.5 кВт;

- Габаритные размеры: 720x660x850 мм.

![Щёковая дробилка РЕ1500x1800]()

Самая крупная щековая дробилка из серии «РЕ». Предназначена для эксплуатации на горнодобывающем предприятии. Способна переработать в щебень любую породу. Изготовлена из низкоуглеродистой стали. Щёки из стали 35Л, с футерованной рабочей поверхностью из высокомарганцевой стали 110Г13Л. Проста в обслуживании и не требует эксплуатационных издержек, кроме плановых.

- Размер загрузочного окна: 1500x1800 мм;

- Максимальный размер фракции на входе: 1200 мм;

- Диапазон регулирования разгрузочного окна:220-350 мм;

- Производительность: 500-1000 т/ч;

- Мощность: 280-350 кВт;

- Габаритные размеры: 5160x3660x4248 мм.

![Мобильная щековая дробилка с бункером загрузки PE150x250]()

Мобильная щековая дробилка для переработки руды, породы и строительных отходов. В комплексе машины: станина; загрузочный бункер; электродвигатель; дробильная установка; транспортёр, ременная передача и пульт управления. Отличается высокой производительностью и низким энергопотреблением. Для транспортировки требуется кран-манипулятор.

- Размер загрузочного окна: 150x250 мм;

- Максимальный размер фракции на входе: 125 мм;

- Диапазон регулирования разгрузочного окна: 10-40 мм;

- Производительность: 1 – 3 т/час;

- Мощность: 5.5 кВт.

![Мобильная щёковая дробилка PE250x400]()

Мобильная щековая дробилка для переработки породы и строительных отходов. Оснащена одноосным шасси, что делает её удобной для буксирования грузовиком к месту работы. Оборудована: дизельным двигателем; дробильной установкой; убирающимся загрузочным бункером; перерабатывающим грохотом и выдвижными опорами. Проста в эксплуатации и обслуживании.

- Размер загрузочного окна: 250x400 мм;

- Максимальный размер фракции на входе: 210 мм;

- Мощность: 48 кВт;

- Фракции на выходе: 20-40 / 25-60 / 40-70.

Представленные в таблице модели щековых дробилок изготавливаются в Китае и поставляются в Россию. Эти машины ничем не уступают европейским и американским камнеперерабатывающих установкам. За исключением цены. Стоимость новых дробилок из Поднебесной заметно дешевле даже б/у моделей США и ЕС на вторичных рынках.

Заключение

Щековые дробилки незаменимы в горнодобывающей и строительной отраслях. Потому что первичный и вторичный щебень востребован для возведения домов, дорог и различной инфраструктуры. Развёрнутый ассортимент оборудования из Китая позволит вам подобрать для своего производства дробилку с теми характеристиками, которые обеспечат машине эффективную переработку камня в запланированных объёмах.

Читайте также: