Применение трубопроводов в зависимости от назначения материала труб и условий работы

Обновлено: 19.05.2024

Трубопровод - это сложный комплекс сооружений, предназначенный для бесперебойной транспортировки жидких и газообразных углеводородов.

В зависимости от условий строительства разделяют следующие схемы прокладки трубопроводов.

Во-первых это подземные. Она является самой распространенной на территории российской федерации и 98 % всех трубопроводов проложено именно подземно. При этом труба укладывается в траншею на глубину, превышающую диаметр трубы. Преимущество данного способа - это полная механизация работ, это стабильные температурные условия. Однако в этом случае - большой объем земляных работ, которые являются дорогостоящими на участках скальных грунтов и многолетнемерзлых грунтов.

Вторая схема полуподземная. При этом верхнеобразующие трубы расположены выше дневной отметки грунта. Такая схема, как правило, используется в скальных грунтах.

Следующая наземная. Эта прокладка используется на участках с высоким уровнем грунтовых вод, к которым относятся обводненные участки и болотистая местность. При этом могут быть также грунты с низкой несущей способностью. И последняя – это надземная прокладка на опорах. При этом трубопровод расположен выше дневной поверхности грунта и есть необходимость в использовании специальных свай опор. К преимуществам этого способа относится минимум земляных работ, и нет необходимости в устройстве средств электрохимической защиты от почвенной коррозии и блуждающих токов.

Однако строительство трубопровода на опорах подразумевает устройство специальных проездов для техники и миграции животных. Ну и кроме того трубопровод подвержен колебаниям температур. В последнее время используют трубы для трубопроводов стандартных размеров. Это и диаметр и толщина стенки. Кроме того в различное время использовали бесшовные, прямошовные и спирально шовные трубы для строительства, однако от последних из-за их низкого качества отказались.

По типу транспортируемого вещества:

• Водопровод — снабжает водой, включая питьевую, населенные пункты, промышленные объекты, транспорт

• Воздухопровод — доставляет сжатый воздух на профильные предприятия

• Газопровод — транспортирует природный газ к местам потребления и экспорта

• Нефтепровод и нефтепродуктопровод — доставляет сырую необработанную нефть и нефтепродукты (бензин, мазут, сжиженные газы)

• Паропровод — передает пар под давлением для тепловых и атомных электростанций, предприятий пищевой промышленности, парового отопления

• Теплопровод — передает теплоноситель в жилые дома и на предприятия.

Промышленные трубопроводы горячей воды и пара

Данный вид трубопроводов относится к энергетическим, предназначенных для перемещения горячей воды, насыщенного пара и перегретого пара.

Данный вид трубопроводов необходим для обеспечения водой промышленных объектов и населения, в зависимости от назначения водопроводы делятся на различные классы:

- Производственные;

- Противопожарные;

- Хозяйственно-питьевые;

- Поливные;

Класс трубопроводов предназначенных для обеспечения водоснабжения на дальних расстояниях. Водопроводные сети от водозаборных узлов до потребителя (промышленных объектов и коммунального хозяйства).

Мы начинаем серию статей о герметизации трубопроводов. Пилотный выпуск посвящаем трубопроводу в целом, как важнейшему инженерному явлению современного мира. Поговорим о том, что это такое, какие виды бывают, чем различаются. Разберемся в требованиях к прокладке, защите и герметизации трубопровода в зависимости от масштаба и назначения.

Классификация трубопроводов

Трубопровод — это инженерное сооружение разной степени сложности, используемое для транспортировки жидких и газообразных веществ под воздействием давления или естественных ландшафтно-геодезических особенностей. Некоторые виды трубопроводов предназначены для доставки твердых веществ на небольшие расстояния — в рамках одного помещения или здания.

Основная функция большинства трубопроводов — передача вещества или продукта от места добычи до места переработки и потребления. Но есть системы, предназначенные не для подачи, а для удаления или отведения. А именно:

- Канализация — отводит промышленные и бытовые отходы через очистку к утилизации

- Дренаж — служит для удаления воды с поверхности земли и из подземного пространства

- Водовыпуск — удаляет воду из подземных коллекторов, тоннелей, камер и т.д.

Трубопроводы классифицируются:

По способу прокладки:

• Наземные и надземные. Разница в том, что надземные сооружают на высоте не менее 25 см от грунта на опорах, балках, эстакадах.

• Подземные. Укладывают в траншеи, канавы, тоннели, дюкеры, искусственные насыпи.

• Подводные — речные, болотные, морские. Проходят по дну водоема или в специально прорытых траншеях.

• Плавающие. Крепятся к поплавкам и укладываются на поверхность воды.

По типу транспортируемого вещества:

• Водопровод — снабжает водой, включая питьевую, населенные пункты, промышленные объекты, транспорт

• Воздухопровод — доставляет сжатый воздух на профильные предприятия

• Газопровод — транспортирует природный газ к местам потребления и экспорта

• Нефтепровод и нефтепродуктопровод — доставляет сырую необработанную нефть и нефтепродукты (бензин, мазут, сжиженные газы)

• Паропровод — передает пар под давлением для тепловых и атомных электростанций, предприятий пищевой промышленности, парового отопления

• Теплопровод — передает теплоноситель в жилые дома и на предприятия

Это массово распространенные виды трубопроводов. Существуют также узкоспециализированные: аммиачный трубопровод, конденсатный, этиленовый, гидроторфный и другие.

По масштабу:

• Магистральные — крупнейшие инженерные сети для транспортировки веществ на дальние расстояния

• Технологические — снабжают промышленные предприятия

• Коммунально-сетевые — обеспечивают теплом, водой, газом объекты жилого и нежилого фонда. Отводят бытовые отходы

• Судовые и машинные — для работы на судовом, грузовом, легковом транспорте

По сложности проектирования и изготовления:

• Простые — укладываются по возможности прямо, без ответвлений и дополнительных конструкций

• Сложные — это крупные инженерные системы с ответвлениями, переходами, изгибами

По температуре передаваемого вещества: • Холодные трубопроводы — 0°С и ниже

• Среднетемпературные — от +1°С до +45°С

• Высокотемпературные или горячие — свыше 46°С

По агрессивности среды: нейтральные, мало- и среднеагрессивные, высокоагрессивные

По давлению:

• Трубопроводы низкого давления — не превышает 12 атмосфер

• Среднего давления — от 12 до 25 атмосфер

• Высокого давления — показатель более 25 атмосфер

Состав и материалы трубопроводов

Состав трубопровода зависит от следующих факторов: сложность проекта, вид доставляемого вещества, условия строительства (открытая местность или помещение), климатические и ландшафтные характеристики, окружающая среда.

Традиционный состав трубопровода — это:

• Трубы

• Краны

• Арматура — запорная, регулирующая, защитная, предохранительная, распределительная

• Компрессорные и распределительные станции

• Опоры

• Соединительные механизмы

• Защитные кожухи или футляры

• Отводы

• Фланцы

• Заглушки и затворы

Для производства труб и сопутствующего оборудования чаще всего используют: сталь и чугун, а также разновидности пластмассы (винипласт; полиэтилен; поливинилхлорид), асбестовый цемент и железобетон. Реже — стекло и керамику.

Защита и герметизация трубопроводов

При проектировании и строительстве трубопровода — независимо от назначения и типа укладки — главную роль, после выбора высокопрочных материалов, отводят защите и герметизации.

Для защиты трубопровода от коррозии, механического воздействия, температурных перепадов и агрессивности транспортируемой среды на внешние и внутренние поверхности наносят специальные покрытия — антикоррозионные и теплоизоляционные. Популярна методика укладки основной трубы в трубу большего диаметра, что гарантирует защиту снаружи. Изнутри трубы покрывают составами на основе резины, минеральных эмалей, пластмассы, чтобы исключить деформацию оборудования из-за воздействия агрессивной среды.

Защиту трубопровода «продолжают» герметики, используемые для уплотнения фланцевых или резьбовых соединений труб и ответвлений.

Требования к герметикам для трубопровода:

1. Высокая герметизирующая способность

2. Долговечность и эффективность на протяжении всего срока эксплуатации системы

3. Устойчивость к агрессивности сред, перепадам давления и температуры внутри трубы

4. Устойчивость к внешним факторам — механические воздействия во время строительства, ремонта, эксплуатации; экстремально низкие и высокие температуры окружающего воздуха; климатические особенности

5. Возможность юстировки и демонтажа

6. Удобное и простое нанесение

7. Высокая скорость герметизации и сборки соединения

Необходимо отметить, что для определенной категории трубопроводов, например, подводных, допустимы только неразъемные соединения — сварные, напрессованные, развальцованные и др.

Для герметизации фланцевых и резьбовых соединений трубопроводов применяют:

- Прокладки — металлические, неметаллические, комбинированные

- Сантехнический лен с пропиткой

- ФУМ-ленту

- Анаэробные гели-герметики

- Сантехнические нити

Выбор герметика делают на основе характеристик трубы (материал, диаметр, способ укладки) и транспортируемого вещества (агрессивность, давление, температура). Выбирайте только действительно качественные и современные составы. Их Вы можете приобрести уже сейчас на нашем сайте с бесплатной доставкой.

Трубопровод это — сооружения из труб, которые включают в себя:

- Трубы;

- Различные виды деталей необходимых для сборки трубопровода в единое целое;

- Трубопроводная арматура – регулирующие и запорные клапаны, вентили, краны, задвижки и т.п.;

- и т.п.;

трубопроводы предназначены для — перемещения по ним газообразных, сыпучих и жидких веществ.

В зависимости от вида среды, перемещающейся по трубопроводу определяется и его наименование: паропровод, нефтепровод, водопровод, бензопровод, газопровод, молокопровод, и.т.д.

Все ГОСТы, упомянутые в тексе на момент написания статьи (24.01.2018г) — действующие.

Условно трубопроводы классифицируются по приведенной ниже блок-схеме:

Технологические трубопроводы

К промышленным технологическим трубопроводам относятся трубопроводы, расположенные на территории промышленного объекта, а также находящиеся на балансе учреждения которые предназначены для перекачки воды, пара, различного сырья, химических реагентов, топлива, полуфабрикатов, отходов производства и других материалов (подобное определение можно встретить в ГОСТ 32569-2013).

Технологические трубопроводы необходимы для ведения технологических процессов и работы различного технологического оборудования.

Трубопроводы также классифицируют в зависимости от расположения: межцеховые, внутрицеховые, обвязочные — необходимые для функционирования отдельного агрегата (компрессора, насоса, обвязка резервуаров и др.)

Трубопроводы отопления зданий, ливневой канализации, питьевой воды и различного сантехнического назначения, не относятся к технологическим трубопроводам.

Классификация по опасности перемещаемой среды

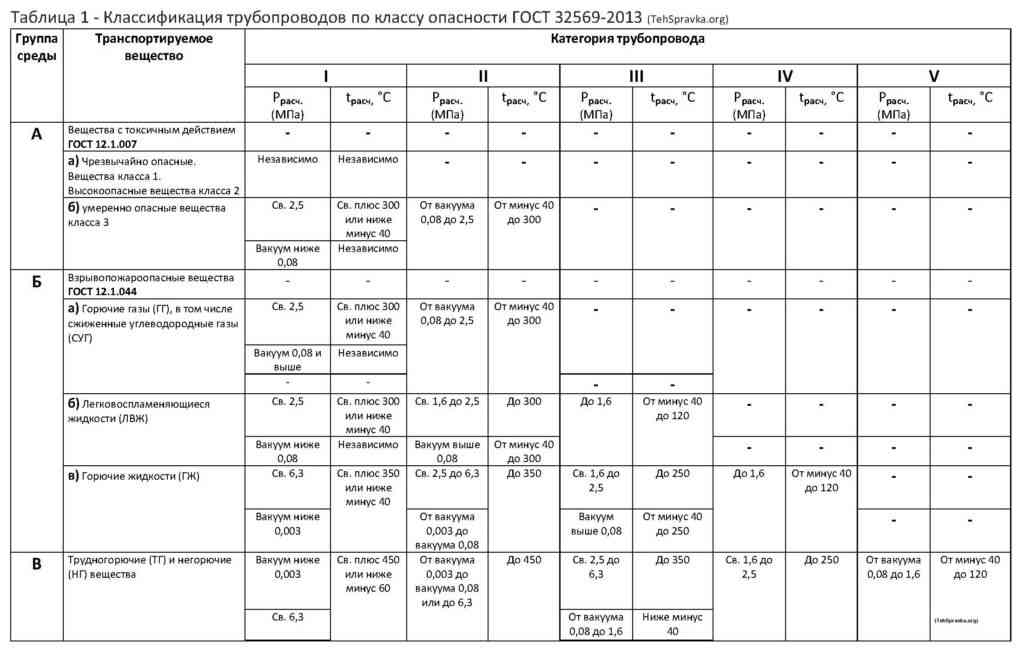

В зависимости от классификации перемещаемого вещества технологические трубопроводы группируются на три основные группы (А, Б, В) и пять категорий (I, II, III, IV, V). Таблица 1, по ГОСТ 32569-2013.

Группы и подгруппы разделяют вещества по пожароопасности, взрывоопасности и вредности для организма человека и экологии.

Категории делят вещества по таким параметрам, как температура и давление.

- Группа определяется исходя из класса опасности вредных веществ по ГОСТу 12.1.005-88 и ГОСТу 12.1.007-76 при определении степени пожаровзрывоопасности следует руководствоваться ГОСТом 12.1.044-89 (ISO 4589-84).

- Категория выбирается исходя из параметров перемещаемой среды (давления и температуры).

Пример обозначения трубопровода: «Трубопровод IV группа Б (в)» означает, что по трубопроводу транспортируется вещество группы «Б» подгруппа «в» и параметрами категории IV.

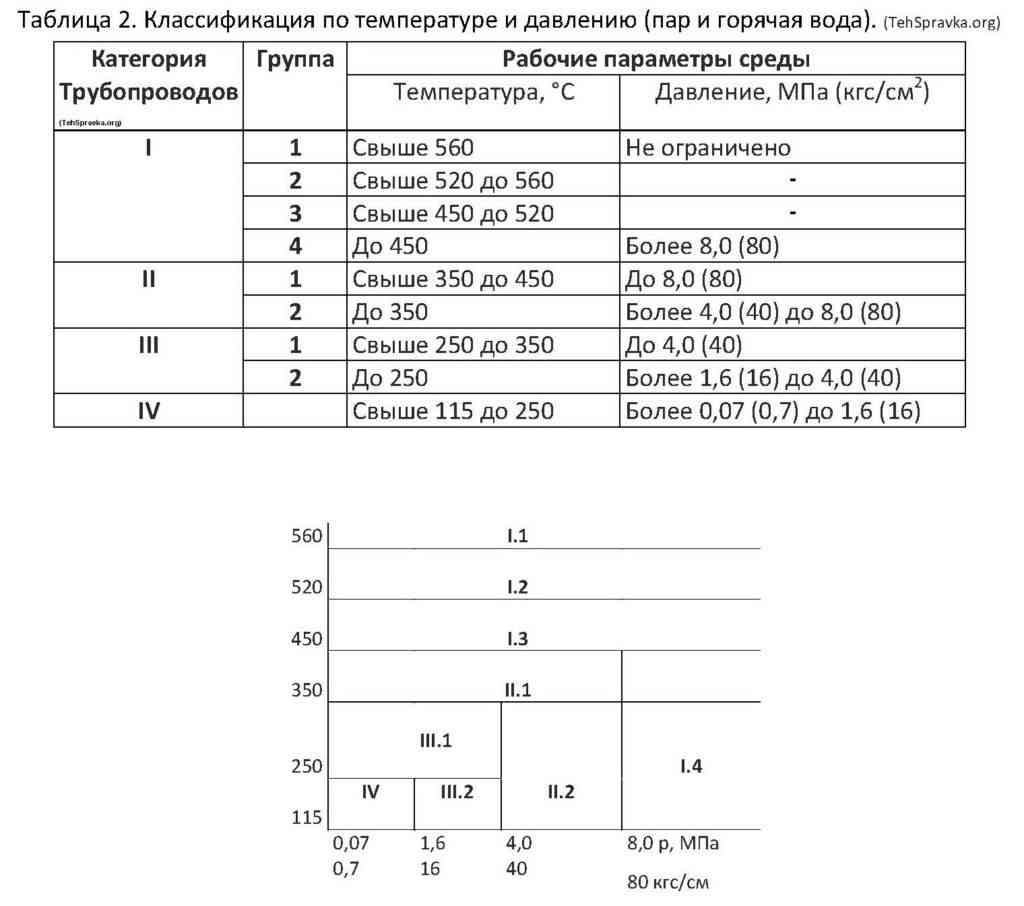

Промышленные трубопроводы горячей воды и пара

Данный вид трубопроводов относится к энергетическим, предназначенных для перемещения горячей воды, насыщенного пара и перегретого пара.

К данному виду промышленных трубопроводов относятся трубы с параметрами рабочей среды при температурах выше 115°С и избыточных давлениях (рабочим) более 0,7 кгс/см2 (0,07 МПа).

Согласно правилам (НП-045-03), трубопроводы пара и горячей воды в зависимости от рабочей температуры и давления, делятся на категории и группы, которые приведены в таблице 2.

Водопроводы

Данный вид трубопроводов необходим для обеспечения водой промышленных объектов и населения, в зависимости от назначения водопроводы делятся на различные классы:

- Производственные;

- Противопожарные;

- Хозяйственно-питьевые;

- Поливные;

Для разных видов водопроводов необходимо применять свои нормы и правила.

Водопроводные сети также классифицируются в зависимости от схемы соединения:

- Зонные водопроводные сети — более одной водопроводной сети на одном объекте (например, здании) разделённых или соединённых между собой.

- Тупиковые водопроводы — применяются на объектах, где допускается (в случае выхода из строя водопровода) перерывы в подаче воды, к таким объектам могут относиться здания производственного назначения, административные и жилые здания.

- Кольцевые — данный класс водопроводных сетей применяются для бесперебойного обеспечения потребителей водой, как правило, это многоэтажные строения и противопожарные водопроводы. Данный вид трубопроводов имеет более одного ввода в здание, что позволяет в случае прекращения подачи по одному вводу перейти на другой.

- Комбинированная водопроводная сеть —объединяют в себя тупиковые магистральные и кольцевые, применяться для больших строений с большим водопотреблением.

Магистральный водопровод

Класс трубопроводов предназначенных для обеспечения водоснабжения на дальних расстояниях. Водопроводные сети от водозаборных узлов до потребителя (промышленных объектов и коммунального хозяйства).

Нефтепроводы

Виды трубопроводов предназначенных для транспортировки нефтепродуктов и непосредственно самой нефти.

В зависимости от перемещаемого вещества, трубопроводы делятся на различные классы и получают своё название в зависимости от перемещаемого нефтепродукта:

- Мазутные;

- Керосиновым;

- Бензиновым;

- И т. п.;

Нефтепровод, обеспечивающий транспортировку между различными агрегатами и нефтяными скважинами, называется «Промысловый».

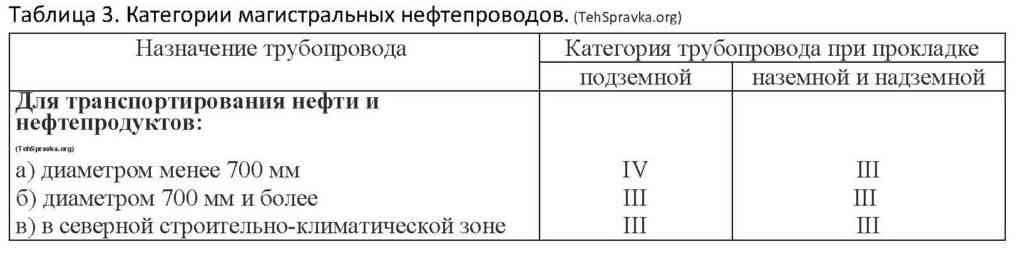

Магистральный нефтепровод

Вид нефтепроводов применяемых для транспортировки нефти и нефтепродуктов на значительные расстояния.

Трубопроводы данного вида классифицируется в зависимости от номинального диаметра (DN) трубопроводов:

I — от DN1000 до DN1200.;

II — то же, свыше DN500 до DN1000.;

III — то же, свыше DN300 до DN500.;

IV — DN300 и менее;

Присваивать категорию магистральному нефтепроводу следует согласно таблице 3 (СНиП 2.05.06-85):

Газопроводы

Классификация трубопроводов обеспечивающих транспортировку и распределение газа от газовых месторождений (или заводов), до потребителей.

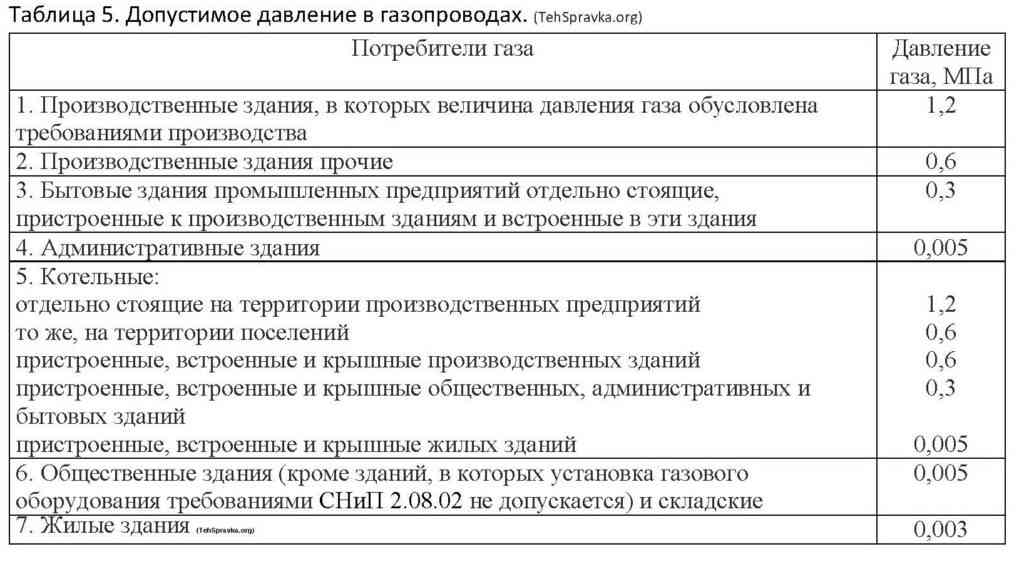

Газопроводы подразделяются по категориям в зависимости от давления, категории газопроводов приведены в таблице 4:

Давление внутренних газопроводов и установок, использующих газ должно соответствовать параметрам указанных в документации на конкретное оборудование, но не должно быть выше значений, указанных в таблице 5 (СНиП 42-01-2002 Газораспределительные системы.)

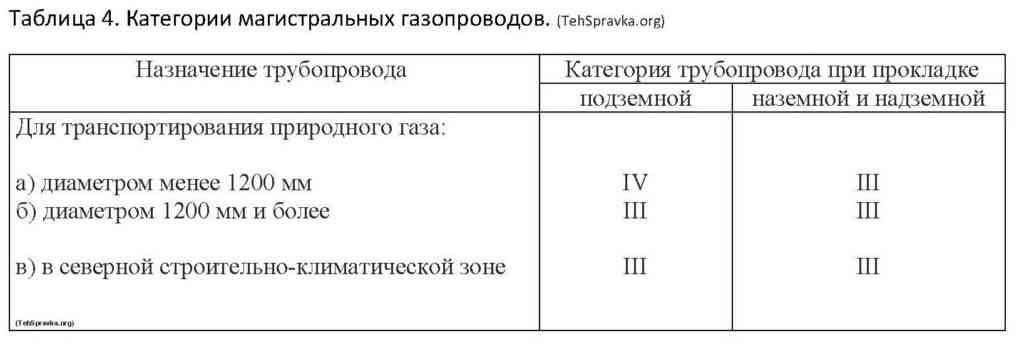

Магистральные газопроводы

Класс газопроводов предназначенных для транспортировки газа от заводов или газовых месторождений до газораспределительных станций (ГРС). Затем (после ГРС) газ поступает в сеть газоснабжения (производственных объектов, городов, посёлков, и т.п.).

В зависимости от давления в газопроводе трубопроводы группируются по классам (СНиП 2.05.06-85):

I — свыше 25 до 100 кгс/см включительно.

II — свыше 12 до 25 кгс/см включительно.

Канализационные трубопроводы

Канализационные трубопроводы применяются для отведения и сброса сточных вод за пределы промышленных объектов и населённых пунктов.

В напорных канализационных трубопроводах среда перемещается под избыточным давлением, в без напорных — самотеком.

1. Трубопровод — это инженерное сооружение разной степени сложности, используемое для транспортировки жидких и газообразных веществ под воздействием давления или естественных ландшафтно-геодезических особенностей.

Основная функция большинства трубопроводов — передача вещества или продукта от места добычи до места переработки и потребления. Но есть системы, предназначенные не для подачи, а для удаления или отведения. А именно:

- Канализация — отводит промышленные и бытовые отходы через очистку к утилизации

- Дренаж — служит для удаления воды с поверхности земли и из подземного пространства

- Водовыпуск — удаляет воду из подземных коллекторов, тоннелей, камер и т.д.

ТРУБОПРОВОДЫ КЛАССИФИЦИРУЮТСЯ:

По способу прокладки:

• Наземные и надземные. Разница в том, что надземные сооружают на высоте не менее 25 см от грунта на опорах, балках, эстакадах.

• Подземные. Укладывают в траншеи, канавы, тоннели, дюкеры, искусственные насыпи.

• Подводные — речные, болотные, морские. Проходят по дну водоема или в специально прорытых траншеях.

• Плавающие. Крепятся к поплавкам и укладываются на поверхность воды.

По типу транспортируемого вещества:

• Водопровод — снабжает водой, включая питьевую, населенные пункты, промышленные объекты, транспорт

• Воздухопровод — доставляет сжатый воздух на профильные предприятия

• Газопровод — транспортирует природный газ к местам потребления и экспорта

• Нефтепровод и нефтепродуктопровод — доставляет сырую необработанную нефть и нефтепродукты (бензин, мазут, сжиженные газы)

• Паропровод — передает пар под давлением для тепловых и атомных электростанций, предприятий пищевой промышленности, парового отопления

• Теплопровод — передает теплоноситель в жилые дома и на предприятия

По масштабу:

• Магистральные — крупнейшие инженерные сети для транспортировки веществ на дальние расстояния

• Технологические — снабжают промышленные предприятия

• Коммунально-сетевые — обеспечивают теплом, водой, газом объекты жилого и нежилого фонда. Отводят бытовые отходы

• Судовые и машинные — для работы на судовом, грузовом, легковом

По сложности проектирования и изготовления:

• Простые — укладываются по возможности прямо, без ответвлений и дополнительных конструкций

• Сложные — это крупные инженерные системы с ответвлениями, переходами, изгибами

По температуре передаваемого вещества:

• Холодные трубопроводы — 0°С и ниже

• Среднетемпературные — от +1°С до +45°С

• Высокотемпературные или горячие — свыше 46°С

По агрессивности среды:

нейтральные, мало- и среднеагрессивные, высокоагрессивные

По давлению:

• Трубопроводы низкого давления — не превышает 12 атмосфер

• Среднего давления — от 12 до 25 атмосфер

• Высокого давления — показатель более 25 атмосфер

2. Технологические трубопроводы на нефтебазах прокладывают надземно, подземно, в лотках и каналах. Способ прокладки принимается с учетом технологических процессов, удобства технического обслуживания и проведения ремонта, рельефа местности, уровня грунтовых вод, возможности прокладки с сохранением естественного уклона, диаметра труб, количества параллельных трубопроводов и их протяженности, возможности применения механизированных способов строительно-монтажных работ и других условий.

Трубопроводы должны прокладываться с уклоном, которые принимаются в зависимости от вязкости нефти и нефтепродуктов и конкретных условий, связанных с их назначением. Для высоковязких и застывающих нефтепродуктов уклоны принимаются не менее 0,02, а при большой протяженности трубопроводов уклоны могут быть уменьшены до величины 0,004. Для маловязких нефтепродуктов уклоны трубопроводов принимаются — не менее 0,002. Уклоны трубопроводов предусматривают в основном для обеспечения их опорожнения.

Прокладка трубопроводов над зданиями и под зданиями запрещается.

Подземная прокладка трубопроводов на нефтебазах проводится с применением практически тех же технических условий, которые применяются при строительстве магистральных трубопроводов. Глубина прокладки обычно небольшая, примерно 0,8 м над верхней образующей поверхности трубопровода, а при большой протяженности трубопроводов допускается уменьшение глубины до 0,5 м (если в этих местах не предусмотрено движение транспорта).

Для защиты подземных трубопроводов от коррозии применяются как пассивные, так и активные способы изоляции. Выбор способа изоляции зависит от агрессивности грунта и грунтовых вод. Способы нанесения пассивной изоляции — битумной или из синтетических материалов. Что касается применения активной защиты, то необходимо отметить, что в условиях работы нефтебаз трудно обеспечить ее эффективность. Основным условием работы активной защиты является полная изоляция трубопроводов от потенциала земли. Выполнить это условие на нефтебазах очень сложно, так как они имеют очень разветвленную сеть трубопроводов и множество заземленных объектов, к которым они присоединяются. Требуется установка между фланцами специальных изолирующих прокладок с болтами, имеющими изолирующие втулки.

1. простота производства работ;

2. не загромождается территория;

3. не требуется строительство воздушных переходов над дорогами, что отрицательно сказывается на всасывающей способности насосов в жаркие периоды года;

4. не требуется устройство компенсирующих устройств, так как трубопровод работает при минимальных температурных перепадах и происходит его равномерное защемление по всей длине и других технико-экономических факторов.

В то же время имеются недостатки этого способа прокладки. Подземные трубопроводы не рекомендуется прокладывать при высоком стоянии фунтовых вод и при их повышенной агрессивности; в местах прохождения блуждающих токов и прохождения электрифицированного транспорта. Затруднен контроль их технического состояния и т.д.

При надземной прокладкетрубопроводы прокладываются по бетонным или металлическим опорам. Применяются также опоры комбинированного варианта — металлические с бетонным основаниями и других конструкций. Расположение трубопроводов на опорах может быть в один ярус или в несколько ярусов. Расстояние от поверхности земли до нижней образующей трубопровода (просвет) должен приниматься с учетом возможности производства ремонтных работ, но не менее: для одиночных трубопроводов и для параллельных трубопроводов при ширине группы до 1,5 м - 0,35 м; при большей ширине группы - 0,5м. Опоры делятся на «мертвые» (неподвижные) и «скользящие» (подвижные). Расстояния между опорами (шаг) принимаются в зависимости от тяжести всей конструкции, то есть от диаметра трубопровода, массы нефтепродукта и наличия теплоизоляции.

Мертвые опоры выполняют три основные задачи:

· воспринимают на себя вертикальные нагрузки от силы тяжести трубопровода, заполненного нефтью или нефтепродуктом;

· воспринимают горизонтальные нагрузки при изменениях длины трубопровода при перепадах температуры;

· защищают технологическое оборудование и сооружения от действия линейных напряжений.

Устанавливаются мертвые опоры обычно непосредственно у защищаемого оборудования. Например, около коренных задвижек резервуаров, для предотвращения их разрыва и предупреждения возникновения деформаций в корпусе резервуара; около насосов для предотвращения их срыва с фундаментов; при входе трубопроводов в здания; перед наливными системами и стендерами причалов; перед коллекторами трубопроводов и так далее.

Скользящие опоры устанавливаются на линейной части трубопровода между неподвижными опорами с шагом, зависящим от диаметра трубопровода и наличия на нем изоляции. Скользящие опоры предназначены для поддержания трубопровода на проектных отметках и обеспечения его свободного перемещения в продольном, поперечном или продольно-поперечном направлениях.

Соединения трубопроводов бывают неразъемные и разъемные. К неразъемный относятся соединения, получаемые путем сварки, пайки или склеивания, к разъемный – резьбовые, фланцевые, раструбные и др.

На предприятиях химической промышленности трубопроводы являются неотъемлемой частью технологического оборудования. Затраты на их сооружение достигают 30% от стоимости предприятия. Суммарная длина всех трубопроводов завода составляет десятки и сотни километров.

С помощью трубопроводов передаются продукты в самых различных состояниях: жидкости, пары и газы, пластические и сыпучие материалы. Температура этих сред может находиться в пределах от низких (минусовых) до чрезвычайно высоких, а давление - от глубокого вакуума до десятков мегапаскаль.

Обычно трубопроводы классифицируют в зависимости от основного назначения:

- технологические, служащие для транспортировки различных химических соединений;

- тепловые и газовые сети, используемые для подвода инертного газа или пара;

В зависимости от расположения по отношению к оборудованию трубопроводы делят на внутренние и внешние. Внутренние трубопроводы располагаются внутри агрегата и связывают в единое целое его отдельные элементы, например трубы котла или теплообменника. Внешние трубопроводы связывают отдельные агрегаты в единый производственный комплекс.

В зависимости от параметров транспортируемой среды трубопроводы делят на пять категорий, которые подчиняются правилам Госгортехнадзора и Госстроя. Каждая категория трубопроводов характеризуется предельно-допустимыми значениями давлений и температур, причем самые низкие их значения соответствуют первой категории. Так, для транспортировки токсичных веществ применяют трубопроводы только 1-й и 2-й категории, легковоспламеняющихся веществ и горючих газов - трубопроводы первых четырех категорий, негорючих жидкостей и паров -трубопроводы всех пяти категорий.

Все трубопроводы после монтажа и испытания окрашивают масляной краской. Трубопроводы, покрытые изоляцией, допускается окрашивать клеевой краской. Окраска не только защищает трубы от коррозии и придает им эстетический вид, но и облегчает работу обслуживающего персонала, связанную с эксплуатацией и ремонтом трубопроводных систем. В табл. 14.1 приведены цвета окраски трубопроводов в зависимости от их назначения.

При проектировании к трубопроводам предъявляются следующие требования:

- надежность и минимум расчетных затрат;

- унификация узлов и деталей;

- высокая маневренность (быстрое включение в работу);

- уменьшение тепловых потерь в трубах,

- снижение шумовых эффектов;

- уменьшение длины труб и соответственно гидравлических сопротивлений.

Таблица 14.1. Цвета окраски трубопроводов в зависимости от назначения

| Транспортируемая среда или назначение трубопровода | Цвет окраски трубопровода и отличительные знаки |

| Азот | Черный с коричневыми полосами |

| Вакуум | Белый с желтыми полосами |

| Вода горячая | Зеленый с красными полосами |

| Вода питьевая | Зеленый без полос |

| Вода производственная | Черный без полос |

| Водород | Темно-зеленый |

| Воздух сжатый | Синий |

| Канализация | Черный с желтыми полосами |

| Кислоты крепкие | Красный с белыми полосами |

| Кислоты разбавленные | Красный с двумя белыми полосами |

| Пар насыщенный | Красный с желтыми полосами |

| Рассол прямой | Темно-коричневый с черными полосами |

| Рассол обратный | Темно-красный с желтыми полосами |

| Хлор | Защитный с зелеными полосами |

| Щелочи крепкие | Вишневый без полос |

| Щелочи разбавленные | Вишневый с белыми полосами |

Для нахождения оптимального решения необходимо выполнить вариантные проектные разработки и произвести выбор наиболее выгодного в технико-экономическом отношении варианта.

Рабочее проектирование, по существу, сводится к подбору соответствующих элементов по действующим стандартам и нормалям. При этом важное значение имеют характеристики - условный проход и условное давление.

Условный проход (Dу) - величина, условно характеризующая внутренний диаметр элемента трубопровода, не обязательно совпадающая с его действительной величиной (ГОСТ 355-67). Если два элемента имеют одинаковые значения условного прохода, то они имеют присоединительные размеры, обеспечивающие их стыковку.

Условное давление (ру) - величина, характеризующая пригодность элемента для надежной эксплуатации при данных рабочих параметрах среды. При умеренной рабочей температуре (до 200 °С) условное давление равно рабочему. При более высокой рабочей температуре значение условного давления больше рабочего. Имеется специальный стандарт (ГОСТ 356-68) на условные, рабочие и пробные давления. При определении условного давления учитывается и марка материала.

Достаточно важным для обеспечения надежности и работоспособности трубопроводов является вопрос о правильном выборе материалов для труб и фасонных деталей. Для изготовления трубопроводов в химической промышленности применяются чугуны, углеродистые и легированные стали, медь и ее сплавы, фарфор, стекло, пластмассы, углеграфит и т.д.

Основными факторами, определяющими выбор материала для труб и арматуры, являются: достаточная механическая прочность, температуростойкость, коррозионная стойкость.

К частям трубопроводных систем относятся: трубы, их фасонные части, детали для крепления и соединения труб, компенсаторы температурных напряжений и трубопроводная арматура.

Трубы. Основным составляющим элементом трубопроводов являются трубы того или иного типа и размера, в зависимости от технологического назначения трубопровода.

В трубопроводах используются трубы бесшовные, сварные (с продольным или спиральным сварным швом), кованно-прессованные и кованно-сверленные.

Сварные трубы имеют сварные швы, поэтому они менее надежны и используются для транспортировки воды, сжатого воздуха, газа, пара низкого давления и других веществ при температурах от - 15 до +200 °С и давлениях до 1 МПа (обыкновенные) или до 1,6 МПа (усиленные).

Бесшовные трубы - цельнотянутые или цельнокатанные - более надежны и используются для транспортировки самых разных веществ в широком интервале температур (от - 180 до 800 °С) и давлений до 200 МПа.

Способы соединения труб. Трубы соединяются между собой и с арматурой. Трубные соединения делятся на разъемные и неразъемные. К неразъемным относятся соединения пайкой, сваркой и склеиванием. К разъемным - раструбное соединение, которое может быть разобрано только путем разрушения элементов, заполняющих раструб.

К основным факторам, лежащим в основе выбора типа соединения, относятся следующие:

- материал соединяемых деталей;

- характер передаваемой среды (токсичность, огнеопасность, наличие осадка, склонность к застыванию);

- необходимость частых разборок - сборок:

- температура и давление рабочей среды.

Стальные, алюминиевые, свинцовые и титановые трубы чаще всего соединяются сваркой встык (рис. 14.1).

Рис. 14.1. Соединение труб встык: 1, 2 - трубы; 3 - сварной шов |  Рис. 14.2. Раструбное соединение: 1, 2 - трубы: 3 - набивка |

Трубы из цветных металлов, их сплавов и пластмасс соединяются пайкой внахлестку или склеиванием с помощью надвижных муфт. Для чугунных, керамических, графитовых, а иногда и для фаолитовых труб используют раструбные соединения (рис. 14.2). Гладкий конец одной трубы вставляется в раструб другой. Кольцевое пространство заполняется пеньковой прядью, а затем увлажненным цементом.

Резьбовое соединение применяется преимущественно для стальных труб, но иногда и для винипластовых (рис. 14.3). Наиболее распространенным разъемным соединением труб является фланцевое (рис. 14.4).

Рис. 14.3. Резьбовое соединение: 1, 2 - трубы; 3 - муфта |  Рис. 14.4. Фланцевое соединение: 1,6 - трубы; 2 - болт; 3,4 - фланцы; 5 - прокладка |

Конструкция фланцев меняется в зависимости от материала трубы, рабочего давления в трубопроводе, температуры рабочей среды и от других факторов. Герметичность фланцевых соединений достигается с помощью прокладок, устанавливаемых между фланцами.

Фасонные части трубопроводов - служат для соединения отдельных отрезков труб или же выполняют следующие функции: изменение диаметра или направления трубопровода; ответвление от трубопровода одной или двух линий того же или меньшего диаметра. К ним относятся: отвод (а), колено (б), двойник (в), тройник (г), крестовина (д) и переход (е) - на рис. 14.5.

Рис 14.5. Фасонные части трубопроводов

Колена, отводы и угольники применяют для изменения направления трубопровода, переходы - для соединения труб разного диаметра, а тройники и крестовины - для создания одного или двух ответвлений. Соединительные части изготовляют путем гнутья труб или сварки заготовок из листового материала или отрезков труб.

Опоры трубопроводов. Внутрицеховые трубопроводы крепятся к стенам, колоннам, балкам и перекрытиям. Межцеховые трубопроводы часто укладываются на эстакадах.

Все виды опор делятся на неподвижные и скользящие. Скользящие опоры поддерживают вес трубопровода и одновременно позволяют ему свободно перемещаться в осевом направлении для компенсации температурных удлинений. На рис. 14.6 показаны примеры крепления трубопроводов на горизонтальных опорах. На рис. 14.7 изображена подвеска, позволяющая крепить трубопровод к высоко расположенным элементам здания.

Рис. 14.6. Конструкции горизонталь- ных опор: а - неподвижная; б – под- вижная; 1, 4 - опорные уголки; 2 - хомут; 3 - башмак |  Рис. 14.7. Крепление горизонтальных и вертикальных трубопроводов на подвес- ках |

Подвески могут применяться для крепления труб малого диаметра к трубопроводу большого диаметра. Крепление труб к стенке осуществляется с помощью кронштейна.

Температурные компенсаторы. Трубопроводы подвержены колебаниям температуры в зависимости от времени года, температуры транспортируемой среды и состояния теплоизоляции.

При изменении температуры трубопровода, жестко закрепленного в опорах, по сравнению с температурой, при которой производился его монтаж, в стенке труб возникают температурные напряжения и деформации. Для их компенсации используют специальные устройства - компенсаторы (рис.14.8).

Рис. 14.8. Компенсаторы: а - волнообразный: 1 - трубы, 2 - кожух, 3 - ограничительные кольца, 4 - гофрированный гибкий элемент, 5 – стакан. б – сальниковый: 1 - опора, 2 - набивка, 3 -корпус сальника, 4 - грунд-букса, 5 - внутренняя труба

По принципу действия и особенностям устройства компенсаторы можно разделить на два класса: компенсаторы деформирования (гофрированные) и компенсаторы проскальзывания (сальниковые). Компенсаторы первого класса понижают температурные напряжения в трубопроводе за счет деформации своих гибких элементов. Компенсаторы второго класса являются разрезными и допускают проскальзывание концов трубопровода.

Трубопроводная арматура. Арматура - это устройства, устанавливаемые на трубопроводах, аппаратах, емкостях и обеспечивающие управление потоком сред. По функциональному назначению трубопроводную арматуру подразделяют на следующие классы:

- запорная - для перекрытия потока среды (составляет около 80% от всей арматуры),

- регулирующая - для изменения параметров среды (температуры, давления и т.д.);

- предохранительная - для предотвращения аварийного повышения давления в системе;

- защитная (отсечная) - для защиты оборудования от аварийных изменений параметров среды отключением обслуживающей линии,

- фазоразделительная - для удаления конденсата из паро- и газопроводов.

Арматура любого класса включает три основных элемента: корпус, привод и рабочий орган (запорный, регулирующий и т.д.), состоящий из седла и перемещающегося или поворачивающегося относительно него затвора (золотника).

По конструкции корпуса арматуру подразделяют на проходную, в которой среда не меняет направления своего движения на выходе по сравнению со входом, и угловую, в которой это направление меняется на угол до 90°.

В зависимости от способа герметизации рабочего органа в корпусе различают сальниковую, сильфонную и мембранную арматуру. В первой герметичность обеспечивается сальником, во второй - сильфоном, а в третьей - мембраной. В зависимости от конструкции привода рабочего органа арматуру подразделяют на автоматически действующую, в которой привод осуществляется самим потоком среды, и управляемую, с ручным или механическим (электрическим, пневматическим и др.) приводом.

Запорная арматура. Серийно выпускают запорную арматуру следующих типов: краны, вентили, задвижки и заслонки.

Кранами называется арматура с затвором в форме тела вращения, который может поворачиваться вокруг оси, перпендикулярной направлению потока. Пример пробкового крана представлен на рис. 14.9. Краны имеют малое гидравлическое сопротивление; на трубопроводе могут устанавливаться в любом положении, однако они требуют постоянного ухода и периодического смазывания, в противном случае пробка может «прикипеть» к корпусу.

Вентили представляют собой запорную арматуру с затвором в виде плоской или конической тарелки (золотника), которая перемещается возвратно-поступатель

но вместе со шпинделем относительно седла (рис. 14.10). Вентили выполняются с ручным управлением или с электроприводом. Вентили на трубопроводе устанавливаются так, чтобы среда в них попадала из-под золотника. Область применения вентилей весьма обширна.

Заслонками называют арматуру, в которой затвор выполнен в виде диска, поворачивающегося на оси, перпендикулярной потоку и проходящей через диаметр диска. Их используют обычно на трубопроводах большого диаметра при малом давлении среды и нежестких требованиях к герметичности запорного органа. Их устанавливают на паро- и водопроводах, на линиях транспортирования, не загрязненных осадками жидкостей, так как твердые частицы, попадая под седло, могут нарушить его герметичность.

Задвижка - это арматура, в которой затвор в виде диска или клина перемещается вдоль уплотнительной поверхности перпендикулярно оси потока (рис. 14.11).

Рис.14.9 Конический пробковый кран: 1 - кор- пус; 2 - пробка; 3 - сальник |  Рис. 14.10. Проходной вентиль: 1- корпус; 2 - уп- лотнительное кольцо; 3 - золотник; 4 - проклад- ка, 5 - крышка |  Рис. 14.11. Задвижка параллельная: 1 - корпус; 2 - клин; 3 - шибер |

Предохранительная арматура исключает возможность возникновения недопустимо больших давлений в трубопроводах и в аппаратах. Предохранительные клапаны бывают рычажно-грузовыми (рис. 14.12) и пружинными (рис. 14.13).

Рис. 14.12. Рычажно-грузовой клапан: 1 - груз; 2 - рычаг; 3 - крышка; 4- шток; 5 - корпус; 6 - золотник |  Рис. 14.13. Пружинный клапан: 1 - резьбовая втулка; 2 - колпак; 3 - пру жина; 4 - крышка; 5 - корпус; 6 - золот ник |

Регулирующая арматура. Это, прежде всего, регулирующие клапаны и вентили, смесительные клапаны, редукционные клапаны и регуляторы уровня. В системах автоматического регулирования регулирующие клапаны управляют расходом среды в соответствии с поступающей командой.

Фазоразделительная арматура состоит в основном из отводчиков конденсата, используемых для вывода из трубопроводной системы конденсата. В настоящее время преимущественно используют термостатические и поплавковые конденсато - отводчики.

Выбор трубопроводной арматуры. Основной тип запорной арматуры, рекомендуемый для трубопроводов диаметром от 50 мм и более, - задвижка; она имеет минимальное гидравлическое сопротивление, надежное уплотнение затвора и допускает изменение направления движения среды.

Вентили рекомендуется устанавливать на трубопроводах диаметром до 50 мм; при диаметре более 50 мм вентили используют главным образом в случаях, когда по условиям технологического процесса требуется ручное дросселирование. Основное преимущество вентилей - отсутствие трения уплотнительных поверхностей, что позволяет их использование при более высоких давлениях. В связи с этим вентили устанавливаются на трубопроводах высокого давления.

Краны используют, когда требуются запорные устройства, обладающие незначительным гидравлическим сопротивлением или способные управлять несколькими расходящимися потоками, в последнем случае используют трех - или четырехходовые краны.

Читайте также: