При выполнении работы необходимо закрепить плитку прочно без перекоса выше губок тисков

Обновлено: 16.05.2024

1. При рубке листового и полосового металла толщиной до 3 мм по уровню губок тисков следует соблюдать следующие правила:

• часть заготовки, уходящая в стружку, должна располагаться выше уровня губок тисков;

• риска на заготовке должна находиться точно на уровне губок тисков, перекос заготовки не допустим;

• заготовка не должна выступать за правый торец губок тисков;

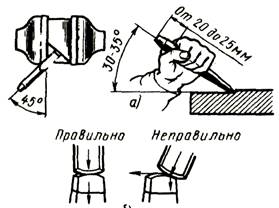

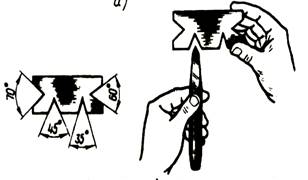

• рубку по уровню тисков выполнять серединой режущей кромки инструмента, располагая его под углом 45 ° к заготовке (рисунок 38, б). Угол наклона зубила в зависимости от угла заострения рабочей части составляет от 30 до 35° (рисунок 38, а).

а и б – угол наклона зубила соответственно в вертикально и горизонтальной плоскости

Рисунок 38 – Рубка по уровню тисков

2. При рубке полосового (листового) материала на плите (наковальне) следует выполнять следующие требования:

• режущую кромку зубила затачивать не прямолинейно, а с некоторой кривизной (рисунок 39);

• разрубание листового материала по прямой линии производить, начиная от дальней кромки листа к передней, при этом зубило должно располагаться точно по разметочной риске. При рубке передвигать лист таким образом, чтобы место удара находилось приблизительно посредине плиты;

• при вырубании из листового материала заготовки криволинейного профиля (рисунок 40) оставлять припуск 1,0. 1,5 мм для последующей ее обработки, например, опиливанием;

• разрубание полосы выполнять по разметке с обеих сторон примерно на половину толщины полосы, после чего переломить ее в тисках или на ребре плиты (наковальни); силу удара регулировать в зависимости от толщины разрубаемого материала.

Рисунок 39 – Рубка листового материала

Рисунок 40 – Вырубание заготовки из листового материала

3.При срубании слоя металла на широкой поверхности детали

сначала при помощи крейцмейселя прорубить канавки глубиной

1,5. 2,0 мм по всей поверхности детали (рисунок 41, а), затем зубилом срубить оставшиеся выступы (рисунок 41, б). При необходимости повторять рубку до тех пор, пока не будут достигнуты заданные размеры детали. Толщину снимаемого слоя металла регулировать наклоном крейцмейселя или зубила и силой удара, наносимого по инструменту. При возможности рубку заменить строганием или фрезерованием.

а – прорубание канавок; б – срубание выступов

Рисунок 41 – Срубание материала с широкой поверхности

4. Прорубание криволинейных канавок на заготовке выполнять канавочником за один или несколько проходов в зависимости от обрабатываемого материала и требований к качеству обработки. Объем срезаемого материала регулировать наклоном канавочника и силой удара по инструменту.

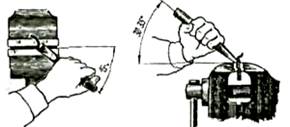

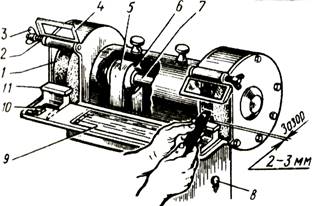

5.При заточке инструмента необходимо выполнять следующие требования:

• устанавливать подручник заточного станка таким образом, чтобы зазор между подручником и заточным кругом не превышал 3 мм;

• прижимать инструмент режущей частью к периферии заточного круга, опираясь при этом на подручник;

• периодически охлаждать инструмент водой, опуская его в специальную емкость. Охлаждение производится с целью предупреждения перегрева инструмента в процессе затачивания и отпуска его рабочей части, приводящего к снижению твердости режущей части инструмента;

• проверять угол заточки инструмента по шаблону;

• следить за симметричностью лезвия инструмента относительно его оси.

При рубке и заточке режущего инструмента необходимо соблюдать следующие меры безопасности:

• устанавливать на верстак защитный экран;

• прочно закреплять заготовку в тисках;

• не пользоваться молотком, зубилом, канавочником, крецмейселем с расплющенным бойком. Расклепанную часть бойка удалять на заточном станке;

• не пользоваться молотком, слабо насаженным на рукоятку;

• выполнять рубку только остро заточенным инструментом;

• пользоваться индивидуальными защитными очками или защитным экраном, установленным на станке, во избежание травм глаз.

Основными слесарными операциями по обработке отверстий являются: сверление, зенкерование и развертывание.

Различают следующие виды сверления: сверление сквозных отверстий; сверление глухих отверстий; рассверливание. Все они выполняются с применением режущего инструмента - сверла. По характеру выполнения сверление разделяют на ручное и на станках.

Зенкерованиемназывается операция по обработке вершины отверстия под конические и цилиндрические головки винтов, болтов, а также под потайные головки заклепок.

Цилиндрическое зенкерование применяется также как предварительная операция при обработке шарнирного соединения. Зенкерование производится с применением специальных инструментов - зенковок, которые бывают соответственно цилиндрическими и коническими.

Зенкерование - это чистовая операция по обработке поверхностей цилиндрических и конических отверстий режущим инструментом - зенкером с целью получения точного размера и высокого качества поверхности. Зенкером обрабатываются отверстия в литых или штампованных деталях. Высокая точность обработки и качество поверхности при зенкеровании обеспечивается тем, что зенкер в отличие от сверла имеет три или четыре режущих кромки, в процессе резания участвуют не только режущие кромки режущей части, но и кромки спиральной части. В целом же зенкерование - разновидность рассверливания.

Развертывание- это операция чистовой обработки отверстий, обеспечивающая точность 7-9-го квалитетов и шероховатость поверхности отверстия в пределы Ra=2,5. 65 мкм. Режущий инструмент при развертывании - развертки (ручные машинные). При слесарной обработке применяется в основном ручное развертывание.

19. Наружную и внутреннюю резьбу на деталях получают следующими основными способами:

● вырезаниемпрофиля резьбы режущим инструментом;

● выдавливаниемпрофиля резьбы выдавливающим инструментом;

- не переводить ремень со ступени на ступень при работе ножовочного станка.

Контрольные вопросы

1. Почему ножовочное полотно после закрепления его в рамку ножовки всё время находится в натянутом положении?

2. Как держать ножовку правой и левой руками?

3. Какие правила необходимо соблюдать при резании металла?

4. Каковы причины поломки полотна ножовки? Как избежать поломок полотна?

Инструкционно-технологическая карта № 6

ОПИЛИВАНИЕ МЕТАЛЛА

Чугунные или стальные плитки (заготовки)

Заготовки молотков с квадратным бойком

Заготовки державок для резцов

Заготовки шаблонов для проверки углов заточки

Разные фасонные детали

Заготовки шаблонов с криволинейным профилем

Заготовки радиусных гаечных ключей

Различные производственные заготовки

Указания и пояснения

1. Подготовка рабочего места.

1. Разложить заготовки, инструменты и приспособления в порядке выполнения упражнений.

2. Установить высоту тисков по росту.

3. Зажать заготовку в тисках только усилием ручки.

2. Установка высоты тисков по росту.

1. При использовании параллельных тисков согнутую в локте левую руку ставят на губки тисков так, чтобы концы выпрямленных пальцев руки касались подбородка.

3. Выбор напильника по профилю, по длине, по номеру и по номеру насечки.

1. Выбрать профиль напильника в зависимости от формы обрабатываемой заготовки (плоский, круглый, полукруглый, квадратный и т. п.).

2. Выбрать длину напильника (она должна быть больше обрабатываемой заготовки на 150 – 200 мм).

3. Выбрать напильник по номеру и по номеру насечки:

Напильник выбирается в зависимости от толщины снимаемого слоя металла и шероховатости поверхности заготовки.

4. Демонстрация рабочего положения при опиливании.

1. Стоять перед тисками прямо и устойчиво вполоборота к ним, под углом 45º к оси тисков.

2. Поставить ступни ног под углом 60–70º одна к другой; расстояние между пятками – 200–300 мм.

3. Установить высоту тисков по росту.

– в случае ослабления нажима правой рукой и усиления левой может произойти завал вперед (см. рисунок).

– при усилении нажима правой рукой и ослабления левой произойдет завал назад (см. рисунок)

5. Демонстрация рабочих движений и балансировки напильника.

1. Взять правой рукой конец ручки так, чтобы ее овальная головка упиралась в мякоть ладони.

2. Наложить большой палец вдоль оси, а остальными пальцами обхватить ручку, прижимая ее к ладони.

3. Наложить левую руку ладонью поперек напильника на расстоянии 20 – 30 мм от его конца. Пальцы слегка согнуть, но не свешивать. Локоть левой руки слегка приподнять.

4. Двигать напильником плавно, делая 40 – 60 движений в минуту, строго горизонтально обеими руками вперед и назад так, чтобы он касался обрабатываемой заготовки всей поверхностью.

Усилия правой и левой рук распределять следующим образом:

– нажимать на напильник только при его движении вперед;

– в начале рабочего хода (вперед) основной нажим выполнять левой рукой;

– в середине рабочего хода усилия нажима обеими руками должны быть одинаковы;

– в конце рабочего хода основной нажим выполнять правой рукой;

– корпус слегка наклонить в сторону тисков, упор делать на левую ногу.

6. Приемы и способы опиливания металла.

6.1. Опиливание параллельных поверхностей.

Опиливание с проверкой кронциркулем.

1. Опилить грань 1 заготовки под линейку с наведением продольного штриха (см. рисунок).

2. Опилить грань 2 (узкую) под линейку (обе узкие грани должны быть взаимно параллельны).

3. Освободить заготовку из тисков и проверить параллельность граней 1 и 2 кронциркулем:

- держать заготовку горизонтально, губки кронциркуля передвигать сверху вниз;

- там, где губки кронциркуля застревают, заготовка толще требуемого, там, где проходит легко, заготовка тоньше, если кронциркуль проходит с легким трением по всем четырем углам, стороны параллельны.

Опиливание с проверкой штангенциркулем.

1. Опилить базовую поверхность с наведением на ней продольного штриха.

2. Проверить плоскостность линейкой.

3. Опилить вторую поверхность (параллельную базовой), выдерживая заданный размер.

4. Проверить параллельность сторон штангенциркулем:

- освободить заготовку из тисков;

- производить замеры в двух-трех местах, не допуская перекоса губок штангенциркуля.

6.2. Опиливание широких поверхностей.

Опиливание продольными штрихами.

1. Встать справа от тисков, правым боком к верстаку.

2. Повернуть корпус на 45º вправо от линии движения напильника.

3. Соблюдать балансировку напильника.

Опиливание поперечными штрихами.

1. Закрепить заготовку на 5-8 мм выше губок тисков.

2. Соблюдать балансировку напильника.

3. Добиваться получения прямого угла между обрабатываемой и прилегающими гранями.

4. Не допускать завалов.

Опиливание перекрестным штрихом.

1. При опиливании соблюдать требования изложенные выше.

2. Переносить движение напильника попеременно с угла на угол.

3. Опилить плоскость слева направо, а затем справа налево путем поворота тисков под углом 30-40º. Выдерживать движение напильника по диагонали.

4. Изменить рабочую позу и положение напильника и перейти к опиливанию по второму диагональному направлению.

Проверка плоскости после опиливания.

1. Освободить заготовку из тисков.

2. Поставить линейку лезвием перпендикулярно проверяемой поверхности (линейку переставлять, отнимая от поверхности плитка).

3. Повернуться к источнику света, поднять заготовку на уровень глаз и поставить линейку перпендикулярно проверяемой поверхности.

4. Проверить опиленную поверхность вдоль, поперек и по диагонали с угла на угол.

5. Проконтролировать качество обработки (если просвет равномерный - поверхность опилена правильно).

6.3. Опиливание поверхностей, расположенных под углом.

Опиливание поверхностей под внешним углом 90º.

1. Разметить и проверить правильность разметки заготовки.

2. Зажать заготовку горизонтально (обрабатываемой поверхностью 1 вверх) в тисках с нагубниками так, чтобы обрабатываемая поверхность выступала выше уровня губок тисков на 8 – 10 мм.

3. Опилить поверхность 1 драчевым напильником перекрестным штрихом.

4. Проверить прямолинейность поверхностей линейкой, а перпендикулярность их базовой поверхности – поверочным угольником.

5. Опилить поверхность начисто по разметке личным напильником.

6. Проверить правильность опиливания линейкой и угольником до точной подгонки к базовой поверхности под угол 90º.

7. В таком же порядке опилить в размер и под угол 90º сторону 2.

8. Провести проверку опиленных поверхностей угольником «на просвет» в нескольких местах на уровне глаз.

Опиливание поверхностей под внутренним углом 90º.

Рис. № 1. Рис. № 2.

Рис. № 3.

|

Рис. № 4.

Рис. № 5. Рис. № 6.

1. Проверить правильность разметки.

2. Опилить перекрестным штрихом последовательно широкие поверхности 1 и 2 сначала плоским драчевым, а затем личным напильником (см. рисунок № 3).

3. Проверить плоскостность, параллельность и толщину опиленной поверхности.

4. Зажать угольник в тисках с нагубниками и опиливать наружное ребро 3до получения прямого угла между ним и широкими поверхностями 1и 2.

5. Опилить в такой же последовательности ребро 8, проверяя его угольником относительно ребра 3.

6. Просверлить в вершине внутреннего угла отверстие диаметром 3 мм и сделать прорезь к нему шириной 1 мм для выхода инструмента.

7. Опилить последовательно внутренние ребра 5, 6,выдерживая параллельность ребра 5 ребру 3,а ребра 6 –ребру 8 и добиваясь, чтобы внутренний угол между ребрами 5, 6 и наружный угол между ребрами 3, 8были прямыми (см. рисунок № 4).

8. Опилить последовательно торцы 4и 7, выдерживая размеры по чертежу и угол 90º по отношению к ребрам.

9. Снять заусеницы с ребер.

10.Провести контроль на просвет на уровне глаз 2 – 3 раза (при правильном опиливании световой зазор должен быть узким и равномерным, см. рисунок № 5 и № 6).

6.4. Опиливание криволинейных поверхностей.

Опиливание цилиндрического стержня.

1. Разметить стержень и провести на его торце окружности заданного диаметра; нанести разметочную риску вокруг цилиндра.

2. Закрепить заготовку в тисках горизонтально так, чтобы ее конец выступал от края губок немного более длины обрабатываемого стержня.

3. Опилить заготовку:

- при движении напильником вперед (рабочий ход) правая рука с ручкой напильника опускается вниз, а передняя часть (носок) напильника левой рукой поднимается вверх.

- при движении напильника назад (холостой ход) правая рука с напильником поднимается, а левая с концом напильника опускается (см. рисунок).

4. Чередовать при опиливании перемещение в тисках заготовки: поворачивать ее на ¼ - 1 оборот так, чтобы необработанная поверхность находилась в сфере работы напильника:

- опилить цилиндрический стержень на квадрат;

- опилить у квадрата углы для получения восьмигранника;

- опилить восьмигранник до получения шестнадцатигранника;

- опилить до получения цилиндрического стержня.

5. Опилить окончательно цилиндрическую поверхность плоским напильником с насечкой № 2.

6. Проверить диаметр стержня в нескольких местах штангенциркулем, а цилиндрическую поверхность сверху – радиусомером.

Опиливание выпуклых поверхностей.

1. Разметить заготовку по чертежу.

2. Отрезать ножовкой углы заготовки.

3. Опилить драчевым напильником слой металла, не доходя до разметочной риски на 0,8 – 1,0 мм.

4. Опилить личным напильником окончательно по риске.

Опиливание вогнутых поверхностей.

1. Разметить контур заготовки по чертежу.

2. Удалить большую часть металла вырезанием ножовкой, придав вырезу форму треугольника, или высверливанием (см. рисунок).

3. Опилить грани или выступы полукруглым или круглым напильником с насечкой № 1, не доходя до риски разметки 0,3 – 0,5 мм.

4. Опилить окончательно личным напильником.

5. Проверить качество по шаблону «на просвет», а перпендикулярность поверхности – угольником.

6.5. Опиливание по разметке и заданным размерам в приспособлениях.

Опиливание в плоскопараллельных наметках.

1. Нанести разметку всего контура по чертежу.

2. Установить наметку 4в тисках так, чтобы она легла выступом 1на неподвижную губку (см. рисунок).

3. Обрабатываемую заготовку 2расположить между подвижной губкой тисков и плоскостью 3наметки.

4. Зажать тиски и совместить разметочную риску с верхней кромкой наметки (использовать молоток массой 100 гр.).

5. Зажать окончательно наметку с заготовкой.

6. Опилить предварительно драчевым напильником выступающие части заготовки (соблюдать параллельность движения; припуск – 0,3 – 0,5 мм).

7. Опилить окончательно заготовку начисто личным напильником заподлицо с рабочей поверхностью приспособления.

Опиливание в металлической рамке.

1. Разметить заготовку по чертежу.

2. Вставить обрабатываемую заготовку 6в рамку 5и слегка зажать винтами 7 (см. рисунок).

3. Добиться совпадения риски на заготовке с внутренним ребром рамки.

4. Закрепить окончательно винты 7.

5. Установить рамку с заготовкой в тиски.

6. Опилить заготовку предварительно драчевым напильником (припуск – 0,3 – 0,5 мм).

7. Опилить заготовку окончательно личным напильником до плоскости рамки.

8. Вынуть рамку из тисков.

9. Освободить винты, вынуть заготовку.

Опиливание в универсальной наметке.

1. Разметить заготовку по чертежу.

2. Установить в тиски раздвижную рамку 8, 9(см. рисунок), которая должна упираться в губки тисков двумя парами штырей 10.

3. Совместить разметочную линию с верхней плоскостью рамки.

4. Зажать заготовку с рамкой в тисках (расстояние между направляющими планками должно быть больше, а между штифтами – меньше ширины губок тисков).

5. Опилить заготовку предварительно драчевым напильником (припуск – 0,2 – 0,3 мм).

6. Опилить заготовку окончательно личным напильником до поверхности рамки.

7. Вынуть рамку из тисков.

8. Снять заготовку.

Опиливание по кондуктору.

1. Точно установить заготовку 12в кондуктор 11 (см. рисунок).

2. Зажать кондуктор вместе с заготовкой в тисках.

3. Опилить выступающую часть заготовки до уровня рабочей поверхности кондуктора.

4. Освободить кондуктор из тисков и снять заготовку.

Правила безопасной работы при выполнении слесарной операции

«Опиливание металла»

- при опиливании заготовок с острыми кромками нельзя поджимать пальцы левой руки под напильником при обратном ходе;

- образовавшуюся в процессе опиливания стружку необходимо сметать с верстака волосяной щёткой; строго запрещается сбрасывать стружку обнажёнными руками, сдувать её или удалять сжатым воздухом;

- при работе следует пользоваться только напильниками с прочно насаженными рукоятками;

- запрещается работать напильниками без рукояток или напильниками с треснутыми, расколотыми рукоятками.

Контрольные вопросы

1. Как правильно держать напильник?

2. Какие движения называются рабочим и холостым ходом напильника?

3. В каком темпе следует выполнять движения при опиливании?

4. В каких случаях опиливают плоскую поверхность: а) продольным штрихом? б) поперечным штрихом? в) перекрестным штрихом?

5. Как проверить качество опиливания плоской поверхности лекальной линейкой?

Пособие содержит дидактический материал, направленный на самообразование и развитие самостоятельности обучающихся. В соответствии с программой производственного обучения слесарей в профессиональных образовательных заведениях в пособии приводятся инструкционно-технологические карты для проведения упражнений по выполнению приёмов слесарных работ. Инструкционно-технологические карты содержат указания «как делать?», иллюстрируемые рисунками приёмов работ и методов контроля. Большое место отводится вопросам пользования тренажёрами и механизации ручного труда слесаря.

Инструкционно-технологическая карта № 4.1

Рубка металла

· Слесарные молотки массой 500…600 грамм;

· Заготовки металла различной толщины;

· Заготовки из листового металла до 3 мм толщины;

· Заготовки полосового металла;

· Заготовки круглого металла;

· Заготовки металла с вогнутой поверхностью

Оборудование:

· Решетчатые подставки под ноги;

Приспособления:

Технологический процесс

Указания и пояснения

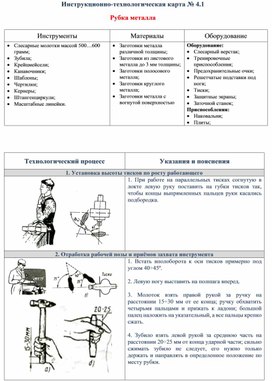

1. Установка высоты тисков по росту работающего

1. При работе на параллельных тисках согнутую в локте левую руку поставить на губки тисков так, чтобы концы выпрямленных пальцев руки касались подбородка.

2. Отработка рабочей позы и приёмов захвата инструмента

1. Встать вполоборота к оси тисков примерно под углом 40÷45º.

2. Левую ногу выставить на полшага вперед.

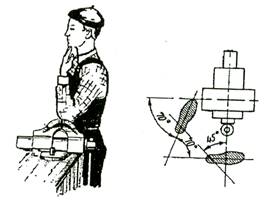

3. Молоток взять правой рукой за ручку на расстоянии 15÷30 мм от ее конца; ручку обхватить четырьмя пальцами и прижать к ладони; большой палец наложить на указательный, а все пальцы крепко сжать.

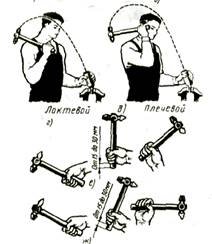

4. Зубило взять левой рукой за среднюю часть на расстоянии 20÷25 мм от конца ударной части; сильно сжимать зубило не следует, его нужно только держать и направлять в определенное положение по месту рубки.

3. Отработка приёмов нанесения ударов молотком

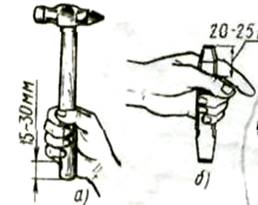

1. Кистевой удар молотком производится раскачиванием только за счет изгиба кисти.

2. Локтевой удар применяется при обычной рубке (при снятии слоя средней толщины металла).

3. Плечевой удар применяется при рубке толстого слоя металла и обработке больших плоскостей.

Важно: удары должны быть меткими (приходиться прямо по вершине закругленной части зубила) и равномерными (со скоростью примерно 60 ударов в минуту при легкой рубке и 40 ударов – при тяжелой).

4. Разрубание и вырубание металла

4.1. Разрубание металла на плите.

1. Разметить мелом места разрубания с обеих сторон заготовки.

2. Установить заготовку на массивной плите, обеспечив ее плотное прилегание к опоре.

3. Надрубить ее на половину толщины. Рубить локтевыми или плечевыми ударами в зависимости от толщины.

4. Надрубить полосу с обратной стороны.

5. Осторожно переломить надрубленную полосу в тисках или на ребре плиты.

4.2. Разрубание круглого металла.

1. Разметить мелом места разрубания.

2. Установить зубило вертикально на риски; наносить плечевые удары; поворачивая заготовку после каждого удара, постепенно углублять разрез.

3. Отломить после многократного надрубания надрубленную часть.

4.3. Вырубание заготовок из листового металла.

1. Разметить заготовку.

2. Взять зубило с закругленным режущим лезвием.

3. Установить зубило наклонно так, чтобы лезвие было направлено вдоль разметочной риски, затем придать зубилу вертикальное положение.

4. Отступив от разметочной риски на 2-3 мм, легкими ударами по зубилу надрубить контур, а затем рубить по контуру, нанося по зубилу сильные удары.

5. Перевернуть лист, рубить по ясно обозначенному на противоположной стороне контуру; вновь перевернуть заготовку другой стороной, закончить рубку.

5. Рубка металла по уровню губок тисков

Вариант 1.

Вариант 2.

1. Нанести на поверхность заготовки разметочную риску.

2. Зажать и выверить заготовку в тисках так, чтобы разметочная риска была параллельна губкам тисков и выше на размер части заготовки, уходящей в стружку.

3. Принять рабочую позу, правильно установить зубило, заготовка не должна выступать за правый торец губок тисков.

4. Рубку выполнять локтевыми ударами; серединой лезвия зубила, снимая стружку толщиной 2-3 мм; соблюдать положение зубила по отношению к заготовке (углы установки), после каждого удара передвигать зубило справа налево.

5. Проверить масштабной линейкой линию среза – она должна быть прямой (отклонение ± 0,5 мм).

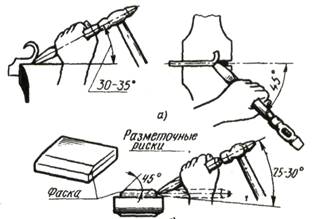

6. Рубка металла выше уровня губок тисков (рубка по разметочным рискам)

1. Нанести на поверхность заготовки параллельные разметочные риски (расстояние между ними 1 мм).

2. Установить размеченную заготовку, выверить и зажать между губками тисков в средней части таким образом, чтобы разметочная риска, по которой нужно рубить, была параллельна губкам тисков, и по уровню выше их на 10-15 мм.

3. Правильно установить зубило.

4. Снять фаску на стороне заготовки противоположной той, с которой начинают рубку.

5. Рубить поверхность локтевыми ударами, серединой зубила по разметочным рискам.

6. Толщина снимаемого слоя должна быть одинакова по всей длине (не более 0,5 ÷ 1,0 мм, а при чистовой рубке – 0,2 ÷ 0,5 мм).

7. Проверить масштабной линейкой линию отреза – допустимое отклонение от прямолинейности ± 0,5 мм.

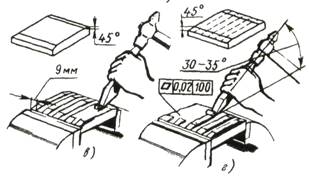

7. Обрубание плоскости металла (рубка широких поверхностей)

1. Нанести на поверхности заготовки разметочные риски на ширине 6-9 мм.

2. Закрепить заготовку в тисках прочно, без перекосов, выше губок тисков на 5-10 мм.

3. Срубить зубилом на переднем ребре на задней и передней сторонах заготовки фаски под углом 45º.

4. Локтевым ударом молотка по головке крейцмейселя прорубить канавки (толщина стружки – 0,5 ÷ 1,0 мм).

5. Срубить и зачистить зубилом выступы.

6. Проверить масштабной линейкой отклонение от прямолинейности (0,02 мм на 100 мм длины).

8. Вырубание канавок в металле

8.1. Вырубание канавок на плоской поверхности.

1. Разметить канавки и накернить разметочные риски.

2. Заточить крейцмейсель с поднутрением (см. рисунок).

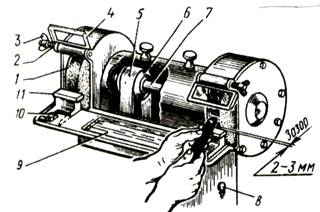

3. Зажать заготовку в тисках так, чтобы дно канавки было выше губок тисков на 2-3 мм.

4. Прорубить крейцмейселем канавку предварительно (толщина стружки 1-2 мм), а затем окончательно (толщина стружки 0,5-1,0 мм).

8.2. Вырубание канавок на вогнутой поверхности.

1. Разметить канавки на вогнутой поверхности карандашом.

2. Прорубить канавки канавочником сначала от одного края до середины, а затем от другого края до середины.

3. Вырубание канавок производить за три рабочих хода:

а) наносить по канавочнику лёгкие удары молотком, наметив след канавки по разметочным рискам.

б) углублять канавку, выдерживая ее профиль и оставляя припуск (0,5 мм) для чистовой рубки.

в) выполнять чистовую рубку с двух концов, выравнивая неровности и придавая канавке требуемые глубину, ширину и шероховатость поверхности.

4. Проверить качество вырубания радиусной поверхности (боковые поверхности и дно не должны иметь уступов); ширину и глубину канавок проверить по радиусному шаблону.

9. Заточка инструмента

9.1. Заточка зубила.

Внимание.

При подготовке к заточке инструмента провести подготовку станка к работе:

· Проверить надежность защитных устройств;

· Обеспечить зазор 2-3 мм между передвижным подручником и заточным кругом;

· Опустить защитный экран;

· Обеспечить наличие охлаждающей жидкости.

1. Включить заточной станок.

2. Правой рукой взять зубило так, чтобы его головка упиралась в ладонь, большой палец был сверху, а остальные пальцы крепко обхватывали зубило сбоку.

3. Пальцами левой руки взять зубило ближе к острию так, чтобы большой палец был сверху.

4. Положить зубило на подручник фаской к заточному кругу. Осторожно приблизить зубило к кругу и снять с фаски металл ровным слоем. Нажим на зубило делать плавным, легким.

5. Повернуть зубило второй фаской к кругу и снять с нее ровный слой металла.

6. Зубило периодически охлаждать в охлаждающей жидкости.

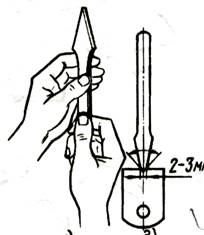

7. Проверить угол заточки зубила шаблоном или универсальным угломером.

9.2. Заточка крейцмейселя.

1. Заточку крейцмейселя проводить аналогично заточке зубила.

Помни:

При частой заточке крейцмейсель укорачивается и его лезвие делается толще, поэтому надо сошлифовать и обе боковые его грани так, чтобы толщина в месте начала фасок была 2-3 мм.

2. Проверить шаблонами угол заточки и толщину фасок.

9.3. Проверка углов заточки.

1. Проверку углов заточки зубила и крейцмейселя, а также толщину фасок крейцмейселя проводить шаблонами или универсальными угломерами.

Установить тиски на определенную высоту соответственно своему росту.

Вставить прямо так, чтобы корпус был слева от оси тисков под углом 45° (рис. 40). Левая нога должна быть впереди на полшага (положение ступней показано на рис. 40).

2. Взять молоток.

Взять молоток правой рукой за рукоятку на расстоянии 15—30 мм от ее конца так, чтобы пальцы охватили рукоятку, а большой палец был наложен на указательный (рис. 41),

Упражнение 2 -Нанесение кистевых ударов

Примечание. При выполнении упражнений 2, 3 и 4 нанесение ударов отрабатывается с применением специального тренировочного приспособления или деревянного бруска, зажатого в тисках под углом 60°.

1. Наносить кистевые удары без разжатия пальцев.

При замахе и ударе молотком пальцы не разжимать. Удар молотком происходит в результате только движения кисти. Темп — 40—60 ударов в минуту (рис. 42),

2. Наносить кистевые удары с разжатием пальцев

При замахе разжимать мизинец, безымянный и средний пальцы. Ручку молотка охватывать только указательным и большим пальцами. Удар молотком происходит в результате сжатия пальцев и движения кисти. Темп — 40—60 ударов в минуту (рис. 43).

Упражнение 3 -Нанесение локтевых ударов

Наносить локтевые удары.

При замахе правую руку согнуть в локте до отказа, кисть отогнуть назад, пальцы, кроме большого и указательного, слегка разжать, но так, чтобы мизинец не сходил с рукоятки молотка. Удар происходит в результате разгибания руки, движения кисти и сжатия пальцев. Темп — 40—50 ударов в минуту (рис. 44).

Упражнение 4 -Нанесение плечевых ударов

Наносить плечевые удары.

При замахе согнуть руку в локте до отказа, кисть отогнуть назад иподнять до уровня уха, пальцы расслабить. Удар происходит в результате резкого опускания предплечья, разгибания руки в локте, движения кисти и сжатия пальцев. Темп — 30—40 ударов в минуту (рис. 45).

Контрольные вопросык инструкционной карте 5

«Рубка металла»(тренировочные упражнения)

1. Как организовать рабочее место при выполнении тренировочных упражнений в выполнении основных приемов рубки металлов?

2.Как отрегулировать по своему росту высоту губок тисков над полом:

а) при регулируемых тисках?

б) при нерегулируемых тисках?

3. Как нужно стоять у тисков при рубке металла?

4.Как правильно держать молоток при рубке металла?

5.Каковы правила нанесения кистевого удара молотком?

6.Как наносить локтевые удары молотком?

7. Как наносить плечевые удары молотком?

8.Как правильно держать зубило?

9. Какой темп нужно соблюдать при нанесении ударов молотком:

10.Каким способом — кистевым, локтевым, плечевым — можно нанести более сильный удар молотком по зубилу? Объясните это на основе законов физики.

Какие правила безопасности труда необходимо соблюдать при выполнении тренировочных упражнений в выполнении основных приемов рубки металлов?

БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ОРЛОВСКОЙ ОБЛАСТИ

«ОРЛОВСКИЙ ТЕХНИКУМ АГРОБИЗНЕСА И СЕРВИСА»

Цикловой методической Зам. директора по учебной работе

комиссией _______________ Павликова Л.Н.

Протокол № __________ «___» _____________________201__г

от «___» _____________201__г.

_______________ Петухова Е.Г..

Инструкционная карта №6 по МДК:

«Слесарное дело и технические измерения»

Мценск,2017

ИНСТРУКЦИОННАЯ КАРТА 6

РУБКА МЕТАЛЛА

Упражнения.

1. Рубка полосового металла по уровню губок тисков.

2. Срубание слоя металла на широкой плоской поверхности.

3. Вырубание криволинейных канавок.

4. Рубка металла на плите.

5.Рубка пневматическим рубильным молотком.

6.Заточка инструмента для рубки.

Примерные объекты работ: подкладки под резцы, заготовки деталей ножовочного станка, шаблонов т. п., чугунные плитки, вкладыши подшипника, заготовки с криволинейными контурами из листовой стали, полосы, прутки и т. п.

Оборудование и инструменты:молотки слесарные массой 500-600 г, зубила слесарные длиной175 мм, крейцмейсели длиной 175 мм, канавочники, линейки измерительные металлические, чертилки, кернеры, шаблоны разметочные, пневматические рубильные молотки, заточный станок, шаблоны для проверки угловзаточки.

Приспособления и материалы: тиски параллельные, плита для рубки (наковальня), мел, очки защитные.

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.008)

Читайте также: