Пробный замес бетона в лаборатории

Обновлено: 16.05.2024

ПРАВИЛА ПОДБОРА СОСТАВА

Сoncretes. Rules for mix proportioning

МКС 91.100.30

ОКП 58 7000

Дата введения 1987-01-01

Постановлением Государственного комитета СССР по делам строительства от 25 марта 1986 N 31 дата введения установлена 01.01.87

ПЕРЕИЗДАНИЕ. Август 2006 г.

Настоящий стандарт распространяется на конструкционные тяжелый, легкий, ячеистый и плотный силикатный бетоны по ГОСТ 25192-82 и устанавливает правила подбора, назначения и выдачи в производство состава бетона на предприятиях и строительных организациях при изготовлении сборных бетонных и железобетонных изделий и конструкций и бетонной смеси для монолитных конструкций и сооружений (далее - конструкции), а также при обосновании производственно-технических норм расхода материалов.

Устанавливаемые настоящим стандартом правила могут применяться также для подбора состава специальных бетонов различных видов при условии обеспечения всех предъявляемых к этим бетонам требований.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Подбор состава бетона следует производить в соответствии с требованиями настоящего стандарта с целью получения бетона в конструкциях с прочностью и другими показателями качества, установленными государственными стандартами, техническими условиями или проектной документацией на эти конструкции, при минимальном расходе цемента или другого вяжущего.

1.2. Подбор состава бетона включает в себя определение номинального состава, расчет и корректировку рабочего состава, расчет и передачу в производство рабочих дозировок.

1.3. Подбор номинального состава бетона производят при организации производства новых видов конструкций, изменении нормируемых показателей качества бетона или бетонной смеси, технологии производства, поставщиков, вида или марок применяемых материалов, а также при разработке и пересмотре производственных норм расхода материалов.

1.4. Рабочие составы бетона назначают при переходе на новый номинальный состав и далее при поступлении новых партий материалов тех же видов и марок, которые принимались при подборе номинального состава, с учетом их фактического качества. При назначении рабочих составов их проверяют в лабораторных или производственных условиях.

В дальнейшем по результатам операционного контроля качества материалов данных партий и получаемой из них бетонной смеси, а также приемочного контроля качества бетона производят корректировку рабочих составов.

1.5. Рабочую дозировку назначают по рабочему составу бетонной смеси с учетом объема приготовляемого замеса.

1.6. Подбор состава бетона должен выполняться лабораторией предприятия - изготовителя бетонной смеси по утвержденному заданию, разработанному технологической службой этого предприятия.

Допускается производить подбор состава бетона в центральных лабораториях, трестах "Оргтехстрой", научно-исследовательских лабораториях и других организациях по утвержденному заданию на подбор состава бетона.

1.7. Результаты подбора номинального состава бетона, отвечающего требованиям утвержденного задания, должны быть оформлены в журнале подбора состава бетона и утверждены главным инженером предприятия - изготовителя бетонной смеси. Рабочие составы и дозировки подписываются начальником лаборатории или другим лицом, ответственным за подбор состава бетона.

1.8. Задание, журнал подбора номинального состава бетона, ведомости рабочих составов и листы рабочих дозировок вместе с дубликатами документов о качестве на соответствующие партии бетонной смеси или конструкций должны храниться на предприятии-изготовителе согласно требованиям, установленным ГОСТ 13015.3-81 для документа о качестве.

2. ЗАДАНИЕ НА ПОДБОР СОСТАВА БЕТОНА

2.1. Задание на подбор состава бетона должно быть составлено для конструкций конкретной номенклатуры, изготовляемых из бетона одного вида и качества по определенной технологии.

2.2. Задание должно содержать:

нормируемые показатели качества бетона в соответствии с техническими требованиями стандартов, технических условий или проектной документации на конструкции конкретных видов, для которых предназначен бетон;

показатели качества бетонной смеси, длительность и режимы твердения бетона и другие условия производства, принимаемые по технологической документации, разработанной в соответствии с действующими стандартами, нормами и правилами;

показатели однородности прочности бетона всех видов и плотности легких и ячеистых бетонов, а также соответствующий им средний уровень прочности и плотности, планируемые на предстоящий период;

ограничения по составу бетона и применению материалов для его приготовления, установленные нормативно-технической и технологической документацией.

2.3. Состав бетона следует подбирать исходя из среднего уровня прочности, а для легкого и ячеистого - и плотности бетона.

Значения среднего уровня прочности и плотности для подбора состава бетона принимают по ГОСТ 18105-86 и ГОСТ 27005-86 с учетом фактической однородности бетона и планируемых мероприятий по ее повышению.

Для случаев, когда отсутствуют данные о фактической однородности бетона, средний уровень прочности при подборе его состава принимают равным требуемой прочности по ГОСТ 18105-86 для бетона данного класса или марки при коэффициенте вариации, равном 13,5% для тяжелого и легкого бетонов, 14% - для плотного силикатного бетона и 17% - для ячеистого, а также бетона массивных гидротехнических конструкций. Средний уровень плотности в этих случаях принимают равным марке бетона по плотности.

3. ПОДБОР НОМИНАЛЬНОГО СОСТАВА БЕТОНА

3.1. Подбор номинального состава бетона производят по следующим этапам:

выбор и определение характеристик исходных материалов для бетона;

расчет начального состава;

расчет дополнительных составов бетона с параметрами составов, отличающихся от принятых в начальном составе в большую и меньшую сторону;

изготовление пробных замесов начального и дополнительных составов, отбор проб, испытание бетонной смеси, изготовление образцов и их испытание по всем нормируемым показателям качества;

обработка полученных результатов с установлением зависимостей, отражающих влияние параметров состава на нормируемые показатели качества бетонной смеси и бетона и предназначенных для назначения номинального, а также назначения и корректировки рабочих составов бетона;

назначение номинального состава бетона, обеспечивающего получение бетонной смеси и бетона требуемого качества при минимальном расходе вяжущего.

3.2. Подбор номинального состава производят:

для вяжущего каждого вида и марки каждого предприятия-изготовителя;

для крупного заполнителя каждого карьера с одинаковой максимальной крупностью;

для крупного пористого заполнителя каждой марки по насыпной плотности и прочности каждого предприятия-изготовителя;

для песков каждого карьера;

для химических добавок каждого вида.

3.3. Выбор материалов, применяемых для изготовления бетона, следует производить на основе их паспортных характеристик в соответствии с требованиями стандартов и технических условий.

При выборе материалов следует учитывать необходимость наиболее полного использования промышленных отходов (зол, шлаков и золошлаковых смесей ТЭС и др.).

3.4. Материалы, применяемые для подбора состава, должны соответствовать требованиям стандартов или технических условий на эти материалы. До начала работы по расчетам состава бетона и приготовлению опытных замесов следует провести испытания материалов по соответствующим стандартам для определения показателей их качества, необходимых для проведения расчетов.

Активность цемента (или прочностные характеристики другого вяжущего, если их невозможно определить стандартными методами) для расчета начального и дополнительных составов следует принимать в зависимости от его фактической прочности в бетоне постоянного состава, который является наиболее массовым для предприятия - изготовителя бетонной смеси, либо другими экспресс-методами, проверенными на практике.

Указанные данные о фактической прочности цемента, примененные при подборе номинального состава, используются в дальнейшем для назначения рабочих составов бетона.

Допускается активность цемента для расчета состава бетона принимать равной его гарантированной марке. В этом случае при получении новой партии цемента в целях его использования в соответствии с фактической активностью рабочий состав бетона (в части расхода цемента) подбирают аналогично номинальному.

3.5. Пробы материалов отбирают в объеме, необходимом для подбора состава бетона.

Отобранные пробы заполнителей следует высушить до постоянной массы и просеять с отсевом от мелкого заполнителя зерен крупнее 5 мм, а от крупного заполнителя - мельче 5 мм и с разделением крупных заполнителей на отдельные фракции.

3.6. Начальный состав бетона рассчитывают по фактическим характеристикам исходных материалов в соответствии с методиками, пособиями и рекомендациями научно-исследовательских институтов, утвержденных в установленном порядке.

3.7. В качестве варьируемых параметров состава принимают параметры, оказывающие влияние на свойства бетонной смеси и нормируемые показатели качества бетона в зависимости от вида бетона и принятой методики расчета. Например, для тяжелого бетона в общем случае это цементно-водное отношение, доля песка в смеси заполнителей и расход добавки. При этом для каждого вида бетона устанавливают основной параметр, в большей мере влияющий на его прочность (например, для тяжелого бетона - цементно-водное отношение).

3.8. Дополнительные составы рассчитывают аналогично начальному при значениях варьируемых параметров состава, отличающихся от принятых при расчете начального состава в меньшую и большую сторону на 15-30%. Количество дополнительных составов по каждому из этих параметров должно быть не менее двух.

3.9. Опытные замесы по начальному и дополнительным составам следует приготовлять на заполнителях и вяжущем, характеристики которых были приняты при расчете составов. Материалы должны иметь положительную температуру.

Объем каждого опытного замеса должен не менее чем на 10% превышать суммарный объем изготовляемых из него образцов и проб, используемых для контроля свойств бетонной смеси и бетона.

3.10. Материалы следует дозировать по массе с погрешностью не более 1,0%.

Дозирование пористых заполнителей допускается производить по объему с обязательным контролем насыпной плотности.

Воду, водные растворы добавок и синтетические смолы дозируют по массе или объему. Плотность водного раствора рабочего состава добавки должна быть предварительно определена.

3.11. Приготовление опытных замесов производят в лабораторном смесителе принудительного или гравитационного действия. Приготовление опытных замесов объемом до 15 л при подборе состава тяжелого бетона и легкого бетона без структурообразующих добавок допускается производить вручную на предварительно увлажненном противне с перемешиванием в течение 3-5 мин.

3.12. Приготовление опытных замесов начинают с перемешивания сухих материалов, а затем постепенно добавляют в замес назначенное по расчету количество воды, раствора добавки или синтетической смолы.

Допускается на основе визуального контроля удобоукладываемости и структуры бетонной смеси вносить изменения в количество отдозированной воды, а для конструкционно-теплоизоляционных легких бетонов - в количество воздухововлекающей добавки или пены.

3.13. После окончания перемешивания отбирают пробы по ГОСТ 10181-2000 для проверки удобоукладываемости и других свойств бетонной смеси, предусмотренных в техническом задании на подбор состава бетона. При этом определение удобоукладываемости начинают не ранее 15 мин после начала перемешивания смеси с водой.

Если свойства бетонной смеси не соответствуют каким-либо требованиям задания на подбор состава бетона, следует произвести корректировку составов до получения в замесе каждого состава смеси с заданными свойствами.

Бетонную смесь, которая не удовлетворяет требованиям задания по удобоукладываемости, допускается корректировать при вторичном перемешивании с добавлением воды, цемента, заполнителей и добавок в необходимых количествах. При подборе состава жестких смесей и смесей со структурообразующими добавками, а также бетонных смесей, свойства которых нормируются не только непосредственно после приготовления, но и через определенное время после их перемешивания, вторичное перемешивание опытных проб бетонных смесей не допускается и замес повторяют с измененными расходами материалов.

3.14. После получения бетонной смеси с заданными свойствами определяют ее плотность по ГОСТ 10181-2000 (за исключением ячеистого бетона) и для каждого состава рассчитывают фактический расход материалов на 1 м бетона по формулам:

; (1)

; (2)

; (3)

, (4)

где , , и - расход соответственно цемента, мелкого заполнителя, крупного заполнителя и воды, кг/м бетона;

, , , - масса соответственно цемента, мелкого заполнителя, крупного заполнителя и воды в замесе, кг;

- плотность бетонной смеси, кг/м;

- суммарная масса всех материалов в замесе, кг

3.15. Из общего числа составов бетона, рассчитанных по п.3.14 для каждого из принятых в расчете значений основного параметра, выбирают составы с минимальной водопотребностью или расходом вяжущего, изготовляют контрольные образцы бетона этих составов и определяют прочность бетона по ГОСТ 10180-90.

Материалы: портландцемент, щебень, песок, вода.

Приборы и приспособления: весы технические, открытая емкость и лопатки для перемешивания бетонной смеси, стандартный конус СтройЦНИЛ, штыковка, мерные емкости, 2 линейки, стальные формы 10х10х10 см, ванна с гидравлическим затвором, пресс гидравлический, развивающий усилие 50 тс.

Порядок проведения опыта

Рассчитывают количество исходных материалов на 10 л бетонной смеси, кг:

При этом заполнители (щебень и песок) должны быть высушены до постоянной массы при температуре не выше 80ºС и охлаждены до комнатной температуры.

Отвешивают необходимое количество (в соответствии с расчетом) цемента, щебня и песка и отмеряют необходимое количество воды. Дозирование производится с точностью до 1 %.

Из подготовленных материалов готовят пробный замес бетонной смеси. Перемешивание осуществляют либо механическим способом, либо вручную. Для этого:

- отвешенное количество песка смешивают с отдозированным количеством цемента до получения смеси однородного цвета (примерно минуту);

- добавляют щебень и перемешивают до тех пор, пока щебень не будет равномерно распределен в сухой смеси;

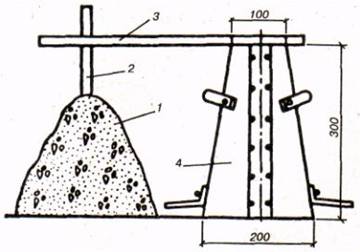

Рис. 2. Измерение осадки бетонного конуса: 1 – осевший конус бетонной смеси; 2, 3 – металлические линейки; 4 – форма-конус

- в середине сухой смеси делают воронку, куда вливают половину отмеренной воды, осторожно перемешивают смесь дп впитывания прилитой воды, и затем, добавляя оставшуюся воду, перемешивают до достижения полной однородной смеси. Продолжительность перемешивания должна составлять не менее 5 мин.

По окончании перемешивания проверяют подвижность бетонной смеси с помощью стандартного конуса СтройЦНИЛ (рис. 2) в следующей последоватеьности:

:- форму-конус, предварительно протертый влажной тканью , устанавливают на горизонтальную поверхность и наполняют бетонной смесью в три равных слоя с уплотнением каждого слоя 25-кратным штыкованием металлическим стержнем (штыковкой);

- после укладки и штыковки последнего слоя излишек бетонной смеси срезают лопаткой вровень с краями конуса, после чего форму-конус снимают, поднимая его вертикально вверх с образовавшегося бетонного конуса;

- освобожденная от формы бетонная смесь под действием собственного веса начинает оседать. После окончания осадки снятую форму-конус устанавливают рядом с осевшим бетоном;

- на верхнее основание формы-конуса укладывают линейку, от нижнего ребра которой измеряют осадку бетонной смеси с точностью до 1 см. Измерение проводят дважды во взаимно перпендикулярных направлениях и находят среднее арифметическое.

Если осадка конуса меньше заданной, то для увеличения подвижности бетонной смеси добавляют 3…5 % (от расчетного количества) цемента и воды, сохраняя В/Ц постоянным. Если больше – добавляют 3…5 % песка и щебня (от их массы), сохраняя при этом заданное по расчету их соотношение. Бетонную смесь тщательно перемешивают и вновь определяют подвижность. Корректировку состава бетонной смеси проводят до получения заданной подвижности и проводят перерасчет фактического расхода компонентов на 1 м 3 бетонной смеси.

Из бетонной смеси заданной подвижности формуют контрольные образцы-кубы размерами 10х10х10 см в количестве трех штук. Для этого (если подвижность бетонной смеси менее 12 см) предварительно смазанную форму заполняют бетонной смесью с избытком, устанавливают на лабораторную виброплощадку и вибрируют до тех пор, пака смесь не выровняется и на ее поверхности не появится тонкий слой цементного молока; если подвижность бетонной смеси более 12 см – уплотнение ее проводят без применения вибрации.

Свежеотформованные образцы хранят в формах сутки, после чего вынимают из форм, маркируют, помещают в камеру нормально-влажностного твердения (температура 20±2ºС, относительная влажность воздуха 95-100 %), где выдерживают до момента испытаний 28 сут. Для ускорения твердения бетона образцы помещают в пропарочную камеру и пропаривают по режиму 3+6+2 часа при температуре 95°С и через сутки испытывают на прочность при сжатии.

Предел прочности при сжатии образцов материалов определяют на образцах–кубах, размеры которых принимают в соответствии с ГОСТ 10180–90 «Методы определения прочности по контрольным образцам». Испытание проводят на гидравлическом прессе.

Порядок проведения испытаний

Перед испытанием образцы подвергают визуальному осмотру, устанавливая наличие дефектов в виде отколов ребер, раковин и инородных включений. Образцы, имеющие трещины, отколы ребер глубиной более 10 мм, раковины диаметром более 10 мм и глубиной более 5 мм (кроме бетона крупнопористой структуры), а также следы расслоения и недоуплотнения бетонной смеси, испытанию не подлежат. Наплывы бетона на ребрах опорных граней образца должны быть удалены напильником или абразивным камнем. Результаты осмотра записывают.

На образцах выбирают и отмечают грани, к которым должны быть приложены усилия в процессе нагружения.Опорные грани отформованных образцов-кубов, предназначенных для испытания на сжатие, выбирают так, чтобы сжимающая сила при испытании была направлена параллельно слоям укладки бетонной смеси в формы.Перед испытанием образцы взвешивают с целью определения их средней плотности.Перед установкой образца на пресс или испытательную машину удаляют частицы бетона, оставшиеся от предыдущего испытания на опорных плитах пресса.

Шкалу силоизмерителя испытательной машины, пресса или испытательной установки выбирают из условия, что ожидаемое значение разрушающей нагрузки должно быть в интервале 20-80 % максимальной нагрузки, допускаемой выбранной шкалой.Нагружение образцов проводят непрерывно со скоростью, обеспечивающей повышение расчетного напряжения в образце до его полного разрушения в пределах (0,6±0,4) МПа/с при испытаниях на сжатие и в пределах (0,05±0,02) МПа/с при испытаниях на растяжение. При этом время нагружения одного образца должно быть не менее 30 с.

Максимальное усилие, достигнутое в процессе испытания, принимают за разрушающую нагрузку.

Разрушенный образец подвергают визуальному осмотру и отмечают характер разрушения; наличие крупных (объемом более 1 см 3 ) раковин и каверн внутри образца; наличие зерен заполнителя размером более 1,5dmax, комков глины, следов расслоения.

Результаты испытаний образцов, имеющих перечисленные дефекты структуры, и характер разрушения, учитывать не следует.

Величину разрушающей образец нагрузки Р вносят в таблицу 4. Предел прочности образца при сжатии определяют по формуле:

где R – предел прочности при сжатии, ; Р – разрушающее усилие , кгс;

S – площадь образца, см².

Таблица 4. Результаты определения предела прочности образца бетона

| Наимено-вание материала | Размеры образца, см | Масса образца, г | Разру-шающее усилие Р , кгс | Площадь образца S, | Объем, | Плот-ность, | Предел прочности при сжатии |

| МПа | |||||||

| 2 … |

1. Марку бетона определяют на образцах размерами 15х15х15 см. Если испытывают образцы размерами 30х30х30 см или 20х20х20 см, или 10х10х10 см, или 7х7х7 см, то полученную прочность бетона на сжатие следует умножить на поправочные коэффициенты соответственно: 1,1 или 1,05, или 0,95, или 0,85.

Перед испытанием определяют среднюю плотность в соответствии с п. 2 лаб. работы «Определение истинной и средней плотности» методических указаний «Основные свойства строительных материалов».

Результаты работы по подбору состава тяжелого бетона представляют в виде табл. 4.

Таблица 4. Результаты работы по подбору состава тяжелого бетона

| В/Ц | Удобоукла-дываемость | Средняя плотность, кг/м 3 | Расход компонентов, кг/м 3 | Коэффициент выхода смеси выхода смеси | Предел проч-ности при сжатии, МПа | Марка бетона | |

| см | с | смеси | бетона | Ц | В | П | Щ |

Контрольные вопросы

1. Что называется бетоном?

2. Какие этапы включает расчетно-экспериментальный метод подбора тяжелого бетона и какова цель каждого из них?

3. Какие факторы оказывают влияние на марочную прочность бетона?

4. Как производят корректировку подвижности бетонной смеси?

5. Охарактеризуйте свойства бетонной смеси и их взаимосвязь со свойствами затвердевшего бетона.

Список литературы

1. Попов Л.Н., Попов Н.Л. Лабораторные работы по дисциплине «Строительные материалы и изделия»: Учеб. пособие. - М.: ИНФРА-М, 2003. – 219 с.

2. Попов К.Н., Каддо М.Б. Строительные материалы и изделия: Учеб. – М.: Высш. шк., 2002. – 367 с.

3. Рыбьев И.А. Строительное материаловедение. – М: Высшая школа, 2003. – 700 с.

4. Микульский В.Г., Куприянов В.Н., Сахаров Г.П. и др. Строительные материалы. – М: Изд-во АСВ, 2000. – 536 с.

5. Строительные материалы: Учебно-справочное пособие. –Ростов-на-Д: Феникс, 2005.- 608 с.

6. ГОСТ 27006-86. Бетон тяжелый. Правила подбора состава.

7. СН 290-74. Инструкция по приготовлению и применению строительных растворов.- М.: Стройиздат, 1975.

8. ГОСТ 8735-88. Песок для строительных работ. Методы испытаний.

9. ГОСТ 8269-76. Щебень из естественного камня, гравий и щебень из гравия для строительных работ. Методы испытаний.

Контрольные вопросы:

1. Что собой представляют сухие строительные смеси?

2. В чем прогрессивность применения сухих смесей?

3. Как определяют подвижность растворной смеси.

4. Что собой представляет удобообрабатываемость свежеприготовленной растворной смеси?

5. Как определяют водоудерживающуюспособность растворной смеси?

6. Как определяют прочность на отрыв в склеенной системе и для чего?

Литература:

1. Козлов В.В. Сухие строительные смеси.- М.: ИАСВ, 2000.- 96 с.

2. Белов В.В., Петропавловская В.Г., Шлапаков Ю.А. Лабораторные определения свойств строительных материалов. - М.: ИАСВ, 2004

3. Попов Л.Н., Попов Н.Л. Лабораторные работы по дисциплине «Строительные материалы и изделия»: Учебное пособие. - М.: ИНФРА-М, 2005. – 219 с.: ил. – (Профессиональное образование)

EN 13279-1-2007 Вяжущие гипсовые и смеси сухие гипсовые. Часть 1. Определения и требования;

ЛАБОРАТОРНАЯ РАБОТА № 10

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Расход составляющих компонентов ячеистобетонной смеси и воды на пробный замес определяют по следующим формулам:

где ρс – заданная плотность ячеистого бетона в сухом состоянии, кг/л;

Кс – коэффициент увеличения массы ячеистого бетона за счет связанной воды, Кс = 1,1;

V – объем замеса, л, равный объему форм, изготовляемых из одного замеса, умноженному на коэффициент избытка смеси, равный для пенобетона – 1,05, для газобетона – 1,1. 1,15;

C – соотношение кремнеземистого компонента и вяжущего; п – массовая доля извести в вяжущем (исходную долю извести в смешанном вяжущем принимают по табл. 10).

Количество газообразователя или пены теоретически должно быть таким, чтобы выделенный объем газа или введенный объем пены соответствовал получению пористости, рассчитываемой по формуле

В действительности порообразователь не полностью используется на создание пористости в растворе. Поэтому обычно расход его принимают больше, чем теоретически необходимый.

Расчет газообразователя или водного раствора пенообразователя Рп на замес производят по формуле

где Пг – пористость, которая должна создаваться порообразователем в ячеистом бетоне для получения заданной плотности;

Кп – выход пор (количество газа или объем пены, получаемые из 1 кг порообразователя), л/кг;

Кп = 1390 л/кг при использовании алюминиевой пудры;

Кп = 18. 20 л/кг при использовании пенообразователя;

α – коэффициент использования порообразователя, равный 0,85. Пористость Пг рассчитывают по формуле

где ρс – заданная плотность ячеистого бетона в сухом состоянии, кг/м³;

Wс – удельный объем сухой смеси, л/кг; принимается по табл. 13 в зависимости от вида кремнеземистого компонента, вида вяжущего вещества и их массового соотношения в смеси.

Алюминиевую пудру вводят в раствор в виде водно-алюминиевой суспензии. Для ее приготовления на 1 мас. ч. алюминиевой пудры расходуется 0,05 мас. ч. сухого ПАВ (мылонафта, С-3 и др.) и 30 мас. ч. воды.

Эту воду учитывают в общем количестве воды затворения. Выход пор при использовании алюминиевой пудры устанавли- вают расчетным путем, пользуясь, например, уравнением реакции газовыделения

Из уравнения следует, что при реакции 54 г алюминия с известью выделяется 6 г водорода. Поскольку одна грамм-молекула газа занимает при нормальных условиях объем 22,4 л, то, следовательно, 1 г алюминия выделяет при нормальных условиях (3·22,4/54 = 1,244) л водорода.

Пример подбора состава ячеистого бетона.

Требуется получить автоклавный газобетон средней плотности 500 кг/м 3 по литьевой технологии с применением смешанного цементно-известкового вяжущего с возможно большей прочностью.

Объем одного замеса – 10 л.

Исходные материалы: портландцемент ПЦ500-Д0, молотая известь-кипелка активностью 70 %, быстрогасящаяся, кремнеземистый компонент – зола-унос (ρ = 2,06 г/см³), ПАВ – мылонафт, замедлитель скорости гидратации извести-кипелки – молотый гипсовый камень.

1. Пользуясь соответствующими формулами, подсчитывают расход материалов на один замес с учетом следующих исходных величин:

n = 0,45 (по табл. 11), C = 1,5 (по табл. 12), Кс = 1,1.

По табл. 13 определяют, что расплыв растворной смеси (исходная текучесть) должен быть 30 см при литьевой технологии изготовления ячеистого бетона.

Опытным путем устанавливают, что такая текучесть растворной смеси имеет место при В/Т = 0,44. По табл. 15 находят, что при применении данных материалов удельный объем сухой смеси W= 0,48 л/кг.

Коэффициент выхода пор Кп = 1390 л/кг,

коэффициент использования газообразователя α = 0,85.

Установив эти величины, производят расчет расхода материалов на один замес:

Рвяж = 0,5·10 / 1,1(1 + 1,5) = 1,8 кг;

Рц = 1,8 – 0,81 = 0,99 кг;

молотый гипсовый камень

В = (1,8 + 2,7) 0,44 = 1,98 л.

Пористость, которую необходимо создать при помощи порообразователя для получения средней плотности,

Пг = 1 - 0,5(0,48 + 0,64) /1,1 = 0,49 (49 %).

Зная пористость, определяют расход: алюминиевой пудры

Рп = 0,49 10/1,390,85 =4,15 г;

мылонафта для приготовления водно-алюминиевой суспензии

Хотя в настоящее время современное технологическое оборудование в состоянии обеспечить необходимую точность дозирования компонентов, однако это не всегда гарантирует стабильность получения ячеистобетонной смеси и ячеистого бетона с требуемыми характеристиками. Для каждого вида изделий разрабатываются свои алгоритмы подбора и коррекции состава ячеистобетонной смеси, которые должны обеспечить стабилизацию прочностных свойств, подвижности смеси, степень ее поризации и оптимизацию состава.

На современном уровне развития технологии ячеистых бетонов, а также аппаратных средств контроля качества материалов и управления технологическим процессом следует ограничиться только коррекцией состава бетона, которую можно производить двумя принципиально разными методами. Первый состоит в полном расчете состава ячеистого бетона по характеристикам материалов, проводимом как бы «на чистом месте». Второй метод состоит в коррекции заданного лабораторией номинального (базового) состава. В ряде случаев при таком подходе достаточно, не меняя заданного базового состава, скорректировать только фактические расходы материалов для «возврата» к номинальному составу. При этом учитываются факторы наиболее значимые для качества продукции.

Задача 1

Рассчитать автоклавный газобетон средней плотности 600 кг/м 3 по вибрационной технологии с применением цементного вяжущего с возможно большей прочностью.

Объем одного замеса – 10 л.

Задача 2

Рассчитать автоклавный газобетон средней плотности 300 кг/м 3 по литьевой технологии с применением смешанного вяжущего с возможно большей прочностью.

Объем одного замеса – 10 л.

Задача 3

Рассчитать неавтоклавный газобетон средней плотности 400 кг/м 3 по литьевой технологии с применением цементного вяжущего с возможно большей прочностью.

Объем одного замеса – 10 л.

Задача 4

Рассчитать неавтоклавный газобетон средней плотности 700 кг/м 3 по литьевой технологии с применением смешанного вяжущего с возможно большей прочностью.

Объем одного замеса – 10 л.

Контрольные вопросы

1. Какие основные пути получения пористой структуры бетона вы знаете?

2. Какие бетоны называют ячеистыми?

3. Каковы преимущества ячеистых бетонов перед другими?

4. Как различают ячеистые бетоны по условиям твердения?

5. Каков порядок подбора состава ячеистого бетона?

6. Какие исходные данные необходимы для подбора состава ячеистого бетона?

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №4

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

1. Расчет начального и дополнительного составов бетона начинают с определения цементно-водного отношения по формулам Rб=A·Rц·(Ц/В-0,5) – для бетонов с Ц/В≤2,5 и Rб=A1·Rц·(Ц/В+0,5) – для высокопрочных бетонов, изготовляемых с Ц/В>2,5, исходя из заданного класса (марки) бетона.

2. Количество воды затворения находят в зависимости от заданной подвижности или жесткости бетонной смеси по графикам или таблицам с учетом водопотребности мелкого заполнителя.

3. Расход цемента находят, зная количество воды затворения и водо-цементное отношение: Ц=В/(В/Ц).

4. Расход крупного и мелкого заполнителей определяют исходя из следующих положений:

А). из уравнения абсолютных объемов зерен мелкого и крупного заполнителей и объема цементного теста, заполняющего пустоты между зернами заполнителей:

Б). из условия заполнения пустот в крупном заполнителе цементно-песчаным раствором с некоторой раздвижкой зерен:

Решая совместно приведенные выше два уравнения, получаем формулы для определения расходов (кг/м 3 ):

Крупного заполнителя

И песка

Таким образом определен начальный состав бетона в виде расхода (кг/м 3 ) компонентов Ц, В, П, К.

Состав бетона проверяют и уточняют путем пробного замеса бетонной смеси, приготовляемой из производственных материалов.

Лабораторный состав бетона, полученный для сухих заполнителей, пересчитывают на рабочий состав с учетом влажности заполнителей, которая может меняться в процессе производства работ.

42. Влияние производственных факторов на качество бетона (приготовление и уплотнение бетонной смеси, условия твердения бетона).

Формирование и уплотнение бетонной смеси. В результате уплотнения бетонная смесь заполняет форму или опалубку, причем уплотненная бетонная смесь должна иметь однородное строение и минимальный объем воздушных пустот; после уплотнения остается не более 2-3% воздуха (т.е. 20-30 дм 3 на 1 м 3 бетона). Для получения плотного бетона необходимо, чтобы удобоукладываемость бетонной смеси соответствовала принятому способу и интенсивности уплотнения. При сильном механическом уплотнении жесткие бетонные смеси укладываются плотно. В результате повышается прочность бетона (при сохранении одинакового расхода цемента). Основным способом уплотнения бетонных смесей является вибрация.

Твердение бетона. различают естественное и искусственное твердение бетона. естественное твердение можно ускорить, применяя быстротвердеющие цементы, жесткие бетонные смеси, добавки ускорители твердения. Искусственное твердение – так называемая температурно-влажностная обработка, применяемая в заводских условиях. Одной из главных задач в технологии бетона является усовершенствование существующих и разработка новых методов ускорения твердения бетонов. Широко применяют методы тепловой обработки бетона, которые дают возможность повысить температуру бетона при обязательном сохранении его влажности. В результате увеличивается скорость химических реакций взаимодействия цемента с водой и значительно повышается начальная (суточная) прочность бетона. Помимо этого применяют: а) пропаривание при нормальном давлении; б) электропрогрев; в) электроразогрев; г) обработку лучистой энергией.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

После выполнения расчета состава бетона готовят пробный замес бетонной смеси объемом 30 – 50 л и определяют ее подвижность или жесткость. Методика определения подвижности и жесткости бетонной смеси приведена на с. 150. Если бетонная смесь получилась менее подвижной, чем требуется, то увеличивают количество цемента порциями по 10% первоначального и добавляют соответствующее цементно-водному отношению количество воды. В том случае, когда подвижность смеси получалась больше требуемой, добавляют небольшими порциями песок и крупный заполнитель, сохраняя отношение их постоянным. Таким путем добиваются заданной подвижности бетонной смеси.

Объем замеса бетонной смеси, полученной после корректирования состава ее по подвижности, может быть определен делением общей массы израсходованных материалов на среднюю плотность бетонной смеси:

где: – объем замеса бетонной смеси, м 3 ;

, , , – соответственно масса цемента, воды, песка и щебня (гравия), израсходованных на замес, кг;

– средняя плотность бетонной смеси, кг/м 3 .

Зная объем бетонной смеси и расход материалов для получения этого объема, можно рассчитать расход материалов на 1 м 3 бетонной смеси:

Помимо данного замеса для уточнения состава бетона рекомендуется готовить еще два пробных замеса того же объема, что и первый, но в одном – водоцементное отношение принимается больше на 20%, а в другом – меньше на 20%, чем у основного замеса. Для двух дополнительных составов бетона определяют расход воды, цемента, крупного заполнителя и песка аналогично приведенному выше расчету.

Из бетонной смеси каждого замеса изготовляют по три контрольных образца-куба размером 150×150×150 мм, которые испытывают на сжатие через 28 сут нормального твердения. По результатам испытаний строят график по которому выбирают водоцементное отношение, обеспечивающее получение бетона заданной марки.

Методика приготовления пробного замеса в условиях строительной лаборатории состоит в следующем. Цемент тщательно перемешивают и просеивают через сито с сеткой №1,25, остаток на сите удаляют. Заполнители высушивают до постоянной массы при температуре не выше 80°С. Компоненты дозируют по массе с точностью взвешивания ±0,1%. Составляющие бетонной смеси перемешивают вручную или механическим способом. Объем бетонной смеси одного замеса при ручном перемешивании (лопатами) не должен превышать 50 л.

На металлическую форму-боек размером в плане 1×2 м сначала высыпают отвешенное количество песка, затем добавляют цемент и перемешивают до получения смеси однородного цвета; затем добавляют крупный заполнитель и всю смесь перемешивают до тех пор, пока щебень (гравий) не будет равномерно распределен в сухой смеси; в середине смеси делают углубление, куда вливают половину отмеренной воды, осторожно перемешивают и, добавив остальную часть воды, энергично перемешивают бетонную смесь до достижения ею однородности; длительность перемешивания (от момента приливания воды) должна составлять при объеме замеса до 3 л – 5 мин, до 50 л – 10 мин.

При механическом перемешивании материалы в бетоносмеситель загружают в следующей последовательности: песок, цемент, крупный заполнитель, вода; длительность перемешивания должна составлять 2 мин с момента окончания загрузки всех материалов.

На пробных замесах проверяют подвижность или жесткость бетонной смеси, а также определяют ее среднюю плотность, которая должна совпадать с расчетной.

По результатам пробных замесов и испытаний контрольных образцов-кубов вносят коррективы в расчетный состав бетона. При этом учитывают фактическую влажность заполнителей и пересчитывают номинальный состав бетонной смеси на производственный. При таком пересчете количество влажных заполнителей увеличивают на столько, чтобы содержание в них сухого материала равнялось расчетному, а количество вводимой в замес воды уменьшают на значение, равное содержанию воды в заполнителях.

Среднюю плотность уплотненной бетонной смеси можно определить при изготовлении образцов-кубов, взвешивая пустую форму и форму с уплотненной в ней бетонной смесью.

Производственный (полевой) состав бетона по массе вычисляют путем деления расхода каждого компонента бетонной смеси на расход цемента:

по объему состав бетона выражают следующим образом:

где: , , – расход материалов на 1 м 3 бетона по массе, кг;

, , – расход материалов на 1 м 3 бетона по объему, м 3 .

Расчет дозировки составляющих бетонной смеси на один замес бетоносмесителя определенного объема с учетом найденного коэффициента выхода бетона выполняют по следующим формулам (кг на 1 м 3 ):

где: , , , – соответственно масса цемента, воды, песка, щебня (гравия), кг, на замес в бетоносмесителе с барабаном объемом , м 3 ;

, , , – расход материалов с естественной влажностью, кг/м 3 бетона.

При проведении данной лабораторной работы подгруппу учащихся разделяют на бригады по три-четыре человека и каждой бригаде поручают запроектировать бетон определенной марки, но одинаковой подвижности.

Учащиеся каждой бригады выполняют самостоятельно расчет состава бетона, приготовляя пробные замесы, корректируют состав бетонной смеси по подвижности, изготовляют контрольные образцы и испытывают их в заданные сроки.

Для лучшей организации учебного процесса при проведении лабораторных занятий контрольные образцы-кубы рекомендуется испытывать не через 28 сут, а на следующем занятии, т.е. через 7 или 14 сут, пользуясь при этом коэффициентами 1,5 (для 7 суток) и 1,25 (для 14 суток).

Затем учащиеся совместно с преподавателем на основании полученных каждой бригадой данных строят график зависимости прочности бетона от , по которому определяют действительное водоцементное отношение бетона заданной марки. В сводную таблицу журнала для лабораторных работ учащиеся заносят результаты всех определений и устанавливают действительный состав бетонной смеси, обеспечивающий получение бетона заданной марки.

Пример. Требуется подобрать состав тяжелого бетона марки Rб= = 30 МПа для бетонирования монолитных балок и колонн среднего сечения и рассчитать расход материалов на замес в бетоносмесителе с полезным объемом барабана 1200 л; подвижность бетонной смеси ОК – 3см.

Характеристика исходных материалов: портландцемент активностью Rц= 47 МПа, насыпная плотность сухих составляющих ρн.ц== 1200 кг/м 3 ; (ρн.п=1500 кг/м 3 ; ρн.щ=1600 кг/м 3 , а их истинная плотность ρц = 3100 кг/м 3 ; ρп = 2620 кг/м 3 ; ρщ=2800 кг/м 3 ; пустотность гранитного фракционирования щебня Vп.щ = 0,43; наибольшая крупность зерен щебня 40мм; влажность крупного кварцевого песка Wп = = 3 %; влажность щебня Wщ = 1%.

1. Водоцементное отношение определяют по формуле:

После преобразования относительно В/Ц формула примет вид:

В/Ц= ARц(Rб + 0,5ARц) = 0,65 · 47 (30 + 0,5 · 0,65 · 47) = 0,68.

Значение А=0,65 выбрано по табл.8.1. как для высококачественных материалов.

2. Расход воды на 1 м 3 бетонной смеси определяют по табл. 8.2, учитывая заданную осадку конуса бетонной смеси для бетонирования балок и колонн ОК = 3 см. Для получения бетонной смеси такой подвижности с применением в качестве крупного заполнителя щебня с наибольшей крупностью зерен 40 мм расход воды на 1 м 3 бетонной смеси должен составлять 175 кг.

3. Расход цемента на 1 м 3 бетона:

Ц = В/(В/Ц)= 175/ 0,68 = 259 кг.

4. Расход щебня в сухом состоянии на 1 м 3 бетона:

Значение коэффициента раздвижки зерен α =1,3 выбрано по табл.8.3.

5. Расход песка в сухом состоянии на 1 м 3 бетона:

= [1 - (259/3100+ 175/1000+ 1416/2800)]2620 = 617 кг.

В результате расчетов получают ориентировочный номинальный (лабораторный) состав бетона, кг/м 3 :

Цемент – 259

Щебень – 1416

Итого – 2467.

Полученное в итоге значение является расчетной средней плотностью бетонной смеси, т.е. рб.см = 2467 кг/м 3 .

6. Коэффициент выхода бетона:

= 1(259/1200 + 617/1500+ 1416/1600)= 0,66.

7. Расход материалов на 0,5м 3 (50л) бетонной смеси пробного замеса рассчитывают исходя из приведенного выше номинального состава бетона, кг:

Цемент = 259 · 0,05 = 12,95

Вода = 175 · 0,05= 8,75

Песок = 617 · 0,05 = 30,85

Щебень = 1416 · 0,05 = 70,8

Отвешивают расчетное количество материалов и приготовляют бетонную смесь, подвижность которой определяют с помощью стандартного конуса. Если осадка конуса 1 см, т.е. меньше заданной (как в нашем примере), то для увеличения подвижности бетонной смеси добавляют 10% цемента и воды (цемента 12,95 · 0,1 = 1,295 кг; воды 8,75· 0,1 = 0,875 кг). Бетонную смесь с добавкой цемента и воды дополнительно хорошо перемешивают и проверяют подвижность. Если при проверке подвижности осадка конуса окажется 3 см, т.е. будет соответствовать заданной, опыт заканчивают и устанавливают действительный расход материалов с учетом добавления 10 % цемента и воды, определяя их абсолютный объем, м 3 :

Цемент –(12,95 + 1,295)/ 3100 = 0,0046

Вода –(8,75 + 0,875)/ 1000 = 0,0097

Песок –30,85/ 2620 =0,117

Щебень –70,1/ 2800 = 0,0254

Всего - 0,0513

8. Зная объем бетонной смеси пробного откорректированного замеса Vз и фактический расход материалов Цз, Вз, Пз, Щз, рассчитывают расход материалов на 1 м 3 (1000 л) бетонной смеси:

Всего – 2429

Фактическая плотность свежеуложенной бетонной смеси ρб.см= = 2429 кг/м 3 , т.е. отличается от расчетной менее чем на 1 %.

9. Производственный (полевой) состав бетона вычисляют, принимая во внимание влажность заполнителей (в данном примере влажность песка 3 % и щебня 1 %), в связи с чем необходимое количество воды уменьшают: 188 - (3·599/100 + 1 ·1366/100) = 188 - (18+14) = = 156 кг. При этом количество заполнителей соответственно увеличивают:

Песок — 599 (1 + 3/100) = 599 + 18 = 617 кг

Щебень — 1366 (1 + 1/100) = 1366 + 14 = 1380 кг.

Для получения производственного состава в соотношениях по массе расход каждого компонента бетонной смеси, кг, делят на расход цемента:

Ц/Ц:П/Ц:Щ/Ц = 277/277:617/277:1380/277 = 1:2,2:5,

при В/Ц = 0,56.

10. Дозировку составляющих бетонной смеси на один замес бетоносмесителя с полезным объемом барабана 1,2 м 3 (1200 л) определяют по формулам:

ЦV = βVЦ/ 1 = 0,68 · 1,2 · 277/ 1 = 226 кг

ПV = βVП/ 1 = 0,68 · 1,2 · 617/ 1 = 503 кг

ВV = βVВ/ 1 = 0,68 · 1,2 · 156/ 1 = 127 кг

ЩV = βVЩ/ 1 = 0,68 · 1,2 · 1380/ 1 = 1125 кг.

11. В лаборатории из приготовленной бетонной смеси пробных замесов объемом по 50 л делают контрольные образцы-кубы размером 150×150×150 мм, которые после хранения в нормальных условиях испытывают в заданные сроки (обычно 7 и 28 сут) на гидравлическом прессе. По результатам испытаний строят график и уточняют водоцементное отношение, обеспечивающее получение бетона заданной марки.

В учебной лаборатории в целях экономии материалов объем замеса бетонной смеси может быть принят 25 л при изготовлении 6 образцов-кубов размером 150×150×150 мм и 10 л при изготовлении такого же количества образцов-кубов размером 100×100×100 мм.

Читайте также: