Полимерные добавки в бетон

Обновлено: 15.05.2024

Гидрофобизирующие добавки — это вещества, придающие стенкам пор и капилляров в бетоне гидрофобные (водоотталкивающие) свойства. Гидрофобизирующие добавки, к числу которых принадлежат многие органические вещества с резкой ассиметрией .

Противоморозные добавки

Твердение бетонов и растворов при пониженной температуре происходит медленно, так как замедляется процесс гидратации цемента. Уже при температуре - 3. - 6 °С вода в бетоне .

Механизм противоморозного действия добавок

По механизму действия противоморозные добавки в бетоны, твердеющие при температуре ниже 0 °С, разделяются на три группы. К первой группе относятся антифризы — вещества, понижающие температуру замерзания жидкой фазы .

Выбор противоморозных добавок

Вид противоморозной добавки выбирается в зависимости от типа и условий эксплуатации конструкций, темпа строительства, метеорологических условий (температуры наружного воздуха и скорости ветра) и технико-.

Требования к материалам и подбор состава бетона с противоморозными добавками

Для приготовления бетонов с противоморозными добавками рекомендуется применять быстротвердеющие портландцементы, бездобавочные портландцементы и портландцементы с минеральными добавками марок М 400 и выше с содержанием в клинкере трехкальциевого .

Биоцидные добавки

Для предотвращения появления и развития бактерий, различных форм грибов и микроорганизмом в зданиях медицинских учреждений и пищевых комбинатов, животноводческих комплексов железобетонные конструкции должны обладать биоцидными свойствами.

Полимерные добавки

Основной механизм действия полимерных добавок в цементных системах заключается в том, что они образуют на поверхности зерен цемента, заполнителя, а также пор и капилляров тонкую пленку, которая обладает .

![]()

Добавки для бетона «Эластобетон» - современные комплексные модифицирующие добавки для бетона, обеспечивающие целый ряд важных технических, технологических и экономических преимуществ при устройстве бетонных полов (стяжек пола).

Добавки «Эластобетон» поставляются в жидком виде, вводятся в бетон вместе с водой затворения.

Упрочняющая добавка для бетона для получения высокопрочного бетона.

Увеличивает прочность бетона на 75-110%: с марки М300 до М500-М550; с марки М350 до М650-М750.

Назначение : высокопрочный бетон для бетонных полов и монолитного строительства.

Минимальная толщина стяжки – 40мм. Эксплуатация на 7-8 день.

Значительная экономия при устройстве бетонных полов! Снижается цена материалов, уменьшается стоимость работ.

Лучшая альтернатива топпингу. Стоимость на 70-150 руб/м² меньше, чем бетонных полов с топпингом.

Прочность на сжатие М600-М700 и более, но не только в верхнем слое 2-2,5мм, как у топпинга, а по всей толщине.

Полимерная добавка для приготовления полимерцементного бетона и пескобетона.

Сверхпрочные износостойкие полимерцементные бетонные полы (М600 - М1000 и более).

- выравнивающие стяжки, которые сразу могут быть финишными покрытиями;

- тонкослойные мозаичные полы «терраццо» разных цветов и с разными наполнителями.

Минимальная толщина стяжки – 15мм. Эксплуатация на 5-6 день.

Лучшая альтернатива магнезиальным полам , в отличие от них - полная стойкость к воде.

Стоимость на 20-30% меньше, чем стоимость магнезиальных бетонов.

ОБЩИЕ свойства бетонных полов с добавками для бетона Эластобетон

- Очень высокие показатели по прочности и износостойкости.

- Уменьшение усадки на 70%, что позволяет увеличить карту швов в 2-3раза по сравнению с обычным бетоном.

- Уменьшение сроков ввода в эксплуатацию в 3-4раза.

- Значительный рост водонепроницаемости.

- Значительный рост морозостойкости.

- Сохранение паропроницаемости бетона.

- Имеют антистатические свойства (электропроводность…)

- Дают возможность минимизировать толщину стяжки, что позволяет подобрать оптимальную толщину для конкретной задачи, уменьшить нагрузки на перекрытие, удешевить стяжку.

- Возможность окрашивать бетон в объеме.

- Поверхность стяжки может использоваться для дальнейшего нанесения полимерных покрытий и пропиток;

ИЛИ поверхность может затираться и заглаживаться непосредственно при укладке бетона и сразу образовывать финишное покрытие. Технология аналогична традиционному топпингу.

РАЗЛИЧИЕ свойств бетонных полов с добавками для бетона Эластобетон

Эластобетон - химические добавки для бетонов, растворов (пескобетонов), бетонных смесей - позволяют получить целый ряд уникальных свойств бетонов и растворов.

У нас Вы можете получить подробную консультацию по применению добавок, заказать и купить добавки для бетона Эластобетон.

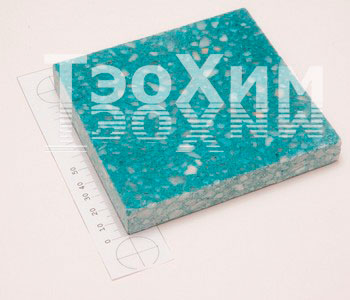

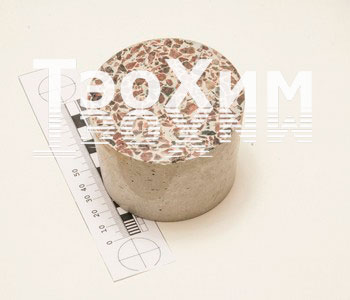

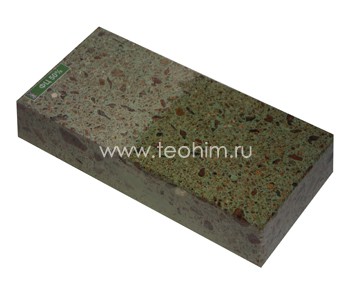

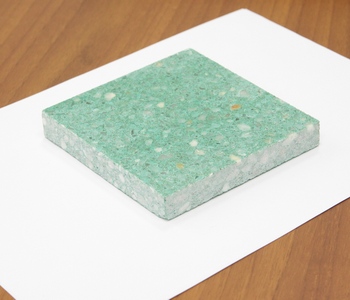

Образцы бетона, выполненные с использованием наших добавок для бетона

1. Мозаичные полы – наполнитель мрамор 3-10мм.

Белый цемент + цветовые пигменты, добавки в бетон Эластобетон-Б, кварцевый песок

Пигмент зеленый ОХП

Пигмент зеленый ФЦ

Пигмент синий ФЦ

Пигмент Сурик

Пигмент Охра

Натуральный (без пигмента)

2. Мозаичные полы на гранитном наполнителе 3-10мм.

Белый цемент, добавки в бетон Эластобетон-Б, кварцевый песок

Натуральный (без пигмента)

3. Полимерцементные полы без наполнителя (пескобетон)

Белый цемент, добавки для бетона Эластобетон-В, кварцевый песок

На каждом образце: слева - пропитка Элакор-ПУ, справа - без пропитки

белый цемент, цвет ФЦ синий 0,4%

серый цемент, цвет ФЦ синий 0,4%

белый цемент, цвет ФЦ зеленый 0,4%

серый цемент, цвет ФЦ зеленый 0,4%

белый цемент, цвет сурик 2%

серый цемент, цвет сурик 2%

белый цемент, цвет охра 2%

серый цемент, цвет охра 2%

4. Мозаичные полы – наполнитель гравийный щебень 3-10мм.

Белый или серый цемент, добавки в бетон Эластобетон-Б, кварцевый песок, цветовые пигменты

На каждом образце: слева - пропитка Элакор-ПУ, справа - без пропитки

белый цемент, цвет ФЦ синий 0,4%

серый цемент, цвет ФЦ синий 0,4%

белый цемент, цвет ФЦ зеленый 0,4%

серый цемент, цвет ФЦ зеленый 0,4%

белый цемент, цвет сурик 2%

серый цемент, цвет сурик 2%

белый цемент, цвет охра 2%

серый цемент, цвет охра 2%

белый цемент, гранит крошка,

цвет зеленый ФЦ 0,2%

серый цемент, цвет красный 0,5%, лак

белый цемент, гранит, цвет ФЦ синий 0,2%

1, серый цемент, без цвета, лак

белый цемент

2, белый цемент, без цвета, лак

зеленый ОХП 0,4%, серый цемент

белый цемент, цвет красный 0,5%, лак

ПС 0,5%, белый цемент

белый цемент, цвет зеленый ПС 1%

сурик 1,0, белый цемент

белый цемент, цвет зеленый ФЦ 0,4%

сурик 2,0, белый цемент

белый цемент, цвет синий ФЦ 0,2%

серый цемент, сурик 2,0

на гранитном наполнителе

белый цемент, гранитный отсев

серый цемент, сурик 2,0

белый цемент, цвет сурик 1%

образец Эластобетон Б с гранитным наполнителем

белый цемент, цвет сурик 2,0%

образец Эластобетон Б с мраморным наполнителем

серый цемент, гранит крошка

белый цемент, цвет синий ФЦ 0,4%

ФЦ зеленый 0,4 на белом цементе

сурик 2,0 белый цемент

ФЦ синий 0,4 на белом цементе

Инструкция применения полимерной добавки для бетона «Эластобетон-Б».

Полимерная добавка в бетон «Эластобетон-Б» применяется для изготовления полимерцементных бетонов и пескобетонов.

Внимание! Полимерцементные безыскровые полы выполняются на искронедающем песке и щебне (мрамор, доломит и т.п.).

Из полимерцементного бетона выполняются:

- Высокопрочные (М600-М800 и более) полимерцементные бетонные стяжки.

- Бетонные стяжки с повышенными требованиями к ударной прочности, вибрационным нагрузкам, прочности на изгиб.

- Высокопрочные мозаичные полы терраццо с полировкой или полимерной пропиткой.

- Изделия и конструкции из полимерцементного бетона (пескобетона).

Толщина полимерцементного пола должна составлять:

Для умеренных нагрузок - не менее 20мм. Для значительных нагрузок - не менее 30мм. Минимальная толщина - 15мм.

Финишная отделка поверхности выполняется по одной из трех технологий (на выбор):

- Полимерцементный пол с пропиткой.

- Мозаичный пол терраццо.

- Заглаженная поверхность "Объемный топпинг".

Полимерная добавка в бетон ОПИСАНИЕ

- Добавка не содержит абразивных компонентов.

- Добавка не вызывает ложного схватывания бетона и ускорения сроков начала схватывания бетона.

- Добавка не токсична, не горюча, не имеет запаха.

- Не вызывает коррозии металлических поверхностей: арматуры, смесительного и другого оборудования.

Свойства полимерной добавки в бетон «Эластобетон-Б».

- Является пластификатором I группы.

- Вызывает самоуплотнение бетонной смеси.

- Является ускорителем набора прочности (ввод полимерцементных полов в эксплуатацию – 6-8сутки).

- Придает выраженные тиксотропные свойства – исключает расслоение бетона.

- Улучшает сцепление бетона с арматурой и фиброй.

- Значительно снижает усадочные напряжения в бетоне (уменьшение усадки на 60-70% относительно бездобавочного бетона).

- Допускается использовать Добавку только в БЕЗДОБАВОЧНЫХ бетонах .

- Совместимость с другими добавками (воздухововлекающими, замедлителями схватывания и т.п.), как и совместное их влияние на прочностные свойства бетона, необходимо проверять дополнительно.

- В качестве основы следует использовать только бездобавочные бетоны :

- для «объемного топпинга» и «террацо» - бетоны класса не менее В25 и не более В35.

- для стяжек с ускоренным набором прочности – бетоны класса В20 и более.

- Оптимальная осадка конуса бетона составляет 16-24см (подвижность П4-П5).

- Работы по устройству полимерцементных полов можно проводить при температуре воздуха и основания от +5°С до +25°С.

Применение.

Добавка вводится с водой затворения в смесительное оборудование в количестве 20% от массы цемента .

Для стяжек толщиной более 50мм количество Добавки дополнительно согласуется с ООО «ТэоХим».

Внимание! Для обеспечения стабильных свойств бетонной смеси и прочностных свойств полимерцементного бетона необходимо использовать цемент, песок и щебень одной партии. В противном случае – скорректировать состав бетонной смеси, включая дозировку воды.

Подбор количества воды затворения

Рекомендуем предварительно подобрать количество воды затворения для требуемой подвижности полимерцементного бетона.

Внимание! Тщательно перемешайте полимерную добавку в таре до однородного состояния и только потом отлейте нужное количество для изготовления пробника.

Порядок подбора воды затворения.

- Размер пробного замеса выберите самостоятельно. Ниже приведен пример пробного замеса из расчета 1кг цемента.

- Используйте компоненты (цемент, песок, щебень) из тех же партий, которые будут применяться для дальнейшего изготовления полимерцементного бетона и в тех же пропорциях.

- Приготовьте из компонентов сухую бетонную смесь из расчета 1кг цемента.

- Смешайте 160г воды и 200г Добавки.

- Введите воду с добавкой в сухую бетонную смесь и тщательно перемешайте до срабатывания Добавки. Визуально или с помощью «осадки конуса» определите подвижность бетонной смеси.

- Если подвижность недостаточна, малыми порциями (по 10-20г) добавляйте воду до получения требуемой подвижности смеси.

- Зафиксируйте это количество воды и используйте в дальнейшем при приготовлении полимерцементного бетона.

Обращаем внимание! Влажность щебня и особенно влажность песка значительно влияют на количество воды затворения.

Если в процессе производства работ щебень и/или песок намокли, скорректируйте количество воды затворения.

Технология приготовления полимерцементного бетона

1. Подбор рецептуры бетона.

Так как полимерцементные стяжки выполняются средней толщиной 20-40мм, максимальный размер щебня должен составлять 10мм. Соответственно, подойдут фракции: 2-10мм, или 3-10мм, или 5-10мм. Щебень таких фракций может называться по-разному: гравий или гравийный щебень; мраморная / гранитная / кварцевая крошка или щебень; дробленый кварц / гранит / мрамор и т.п.

Если у Вас есть свои рецептуры – используйте их.

Если нет, Вы можете воспользоваться специальной расчетной таблицей: Подбор рецептур бетона

Подбор рецептур для мозаичного бетона имеет свои особенности. Нужна консультация? – Звоните: (499) 703-40-37 .

2. Оборудование.

Самое простое и удобное – бетономешалки гравитационного типа («груши»).

Можно применять другие смесители для бетона.

3. Приготовление полимерцементной бетонной смеси.

Включить бетономешалку и загружать компоненты в следующем порядке:

- Залить воду и Добавку (и, если применяется, добавить пигмент).

- Засыпать щебень.

- Засыпать цемент, мешать до полного диспергирования цемента (отсутствия комков).

- Засыпать песок, перемешать до однородного состояния и срабатывания Добавки (разжижения смеси)..

Использовать (уложить) полимерцементный бетон необходимо в течение 30мин. после приготовления.

Технология устройства полимерцементного пола

Основные этапы устройства полимерцементного пола аналогичны бетонной стяжке: Бетонная стяжка ТЕХНОЛОГИЯ

1. Направляющие.

Так как толщина полимерцементной стяжки меньше, чем бетонной, рекомендуем использовать для направляющих в зависимости от средней толщины стяжки профтрубу 15х30мм или 20х40мм. Крепить её горизонтально, что позволит обеспечить минимальную толщину 15мм и 20мм соответственно.

2. Виброуплотнение.

Для виброуплотнения бетонов подвижности П4-П5 рекомендуется использовать легкое оборудование – виброрейки с высоким алюминиевым профилем и двигателем с частотой вращения эксцентрика около 3000об/мин. Скорость движения виброрейки около 1м/мин.

3. Затирка - роторная машина с диском.

Перед затиркой удалить цементное молочко с поверхности уплотненного бетона. Добавка НЕ уменьшает сроки начала схватывания бетона, поэтому готовность к затирке бетона с Добавкой наступает примерно в такие же сроки, как и бездобавочного бетона.

4. Уход за свежеуложенным бетоном.

Сразу после окончания затирки поверхность укрыть внахлест п/э пленкой толщиной 40-60мкм, выдерживать 3-5 суток.

Увлажнять поверхность НЕ требуется. Исключение составляют:

- стяжки толщиной более 50мм;

- стяжки толщиной менее 50мм, но температура воздуха более 23°С.

В этих случаях поверхность необходимо увлажнять 1-2 раза в сутки, после чего опять укрывать пленкой.

5. Заглаживание - роторная машина с лопастям (выполняется только для «Объемного топпинга»).

Добавка уменьшает сроки окончания схватывания бетона – поэтому заглаживание следует проводить значительно раньше, чем бездобавочного бетона (через 2-4 часа после затирки).

6. Устройство компенсационных швов.

Внимание! Резать швы необходимо ДО шлифования бетона (вибрация при шлифовке может привести к растрескиванию стяжки)! Нарезка швов выполняется на 2-3сутки нормального твердения бетона.

Максимальное расстояние между швами - не более 150 минимальных толщин бетона.

Рекомендуемое максимальной расстояние между швами в зависимости от минимальной толщины:

15мм – 2м; 20мм – 3м; 25мм – 3,5м; 30мм – 4м.

Технология финишной отделки полимерцементного пола

На выбор можно выполнить 3 варианта.

Все сроки выдержки приведены для нормальных условий твердения бетона.

1. Полимерцементные полы с полиуретановой пропиткой (или другими полимерными покрытиями).

Выполнить операции:

1.1. Затирка диском - через 2-8ч после укладки бетона (заглаживать лопастями не рекомендуется).

1.2. Перед шлифованием нарезать усадочные швы!

Шлифование выполнять по достижении бетоном прочности М200-М250 (через 1-2 суток после укладки).

Шлифование выполняется на глубину 1-2мм для удаления цементного молочка и открытия пор бетона.

1.3. Нанесение пропитки или покрытия

- до нанесения пропитки Элакор-ПУ Грунт-2К/40 – не менее 6 суток;

- до нанесения полимерных покрытий и полимерных наливных полов – не менее 14 суток.

2. Полимерцементный мозаичный пол Терраццо.

Мозаичный пол может выполняться с пропиткой или с полировкой (технология полированный бетон).

Выполнить операции:

2.1. Затирка диском - через 2-8ч после укладки бетона (заглаживать лопастями не рекомендуется).

2.2. Перед шлифованием нарезать усадочные швы!

Шлифование-обдирку выполнять по достижении бетоном прочности М300-М350 (через 3-4 суток после укладки).

Шлифование-обдирка выполняется на глубину 3-5мм (для щебня фракции 3-10мм) до получения срезов камня (щебня).

2.3.1. Если выполняется мозаичный пол с пропиткой, выполнить чистовое шлифование и нанесение пропитки (п.1.3).

2.3.2. Если выполняется полированный мозаичный пол, выполнить последующую шлифовку и полировку.

3. Заглаженная поверхность («Объемный топпинг»).

Выполнить операции:

1.1. Затирка диском - через 2-8ч после укладки бетона.

1.2. Заглаживание лопастями – через 30-60мин после затирки диском.

1.3. Нанесение Силера Элакор-ПУ – через 1-2часа после заглаживания лопастями.

Отдельную нишу на рынке стройматериалов занимает композитный полимерный бетон, в составе которого находятся различные минеральные полимеры. Благодаря им, характеристики структуры бетонной смеси существенно улучшаются, и это достойная замена обычного бетона. Есть разные виды смеси с добавлением полимеров, каждый из которых имеет свои особенности и область применения. Прежде чем начать использовать этот материал, следует внимательно изучить его технические характеристики и правила применения.

Состав материала

Полимерный бетон состоит из полиэфирных смол, одним из главных свойств которых является связывание составляющих смесь компонентов между собой. Для изготовления бетонного раствора с полимером используются такие смолы:

- Эпоксидные. Вещество без запаха, при добавлении в смесь придает материалу во время работы особую прочность, однако готовая поверхность получается хрупкой.

- Метилметакрилатные. Смола отличается резким запахом, который сразу после полимеризирования исчезает. Такой цементно-полимерный материал быстро схватывается, однако поверхность остается уязвимой перед воздействием химических веществ.

- Полиуретановые. Имеет самое широкое применение, так как придают поверхности особой прочности и надежности.

Кроме этого, в качестве вяжущего вещества применяется фурановый и полиэфирный полимеры. Еще используются дополнительные добавки в бетон, такие как:

- молотый тальк;

- графитовый порошок;

- андезитовая мука;

- измельченный базальт;

- слюда.

Грубый зерновой состав включает компоненты:

- гравий;

- щебень;

- кварцевый песок.

Свойства и характеристики

Если технология изготовления полимербетона строго соответствует принятым стандартам, состав, приготовленный на смолах и затвердителях по прочности и надежности обходит смеси, сделанные из привычных компонентов.

Основные свойства, которыми обладают полимерцементные бетоны, представлены в таблице:

| Показатель | Оптимальное значение |

| Плотность | 300—3000 кг/м3 |

| Противостояние на сжатие | 50—110 МПа |

| Противостояние на изгиб | 3—11 МПа |

| Предел истирания | 0,02—0,03 г/см2 |

| Температурный предел | 60—40 °C |

| Упругость | 10000—40000 МПа |

| Коэффициент теплопроводности | 0,05—0,85 Вт/мК |

| Объем поглощения влаги | 0,05—0,5% |

Химическая пассивность определяется ГОСТом 25246–82. Согласно этому нормативному документу, при нагревании поверхности до 200 градусов по Цельсию химическая стойкость составляющих полимербетона к азотной кислоте не менее 0,5%, а к соляной кислоте, раствору кальция и аммиаку — не меньше 0,8%. Исходя из таких характеристик, можно сделать вывод, что полимербетонные полы обладают всеми важными для строительства качествами.

Какие существуют виды?

С учетом того, в какой концентрации представлены полимерные наполнители в общей смеси, различают такие классы полимербетона:

- особо тяжелый;

- тяжелый;

- легкий;

- облегченный.

С учетом технических характеристик и метода изготовления, различают такие виды:

- Полимерцементный. Отличается повышенной прочностью. Используется для отделки поверхностей, на которые оказывается максимальная нагрузка.

- Пластобетон. Устойчив к кислотным и щелочным реакциям, выдерживает критические плюсовые и минусовые температуры.

- Бетонополимер. Технология производства отличается от других тем, что готовый блок пропитывается мономерами. Полимер заполняет микроотверстия материала, придавая ему повышенную прочность и устойчивость к воздействию негативных механических факторов.

Как сделать своими руками?

Подготовительные работы

Для изготовления смеси необходимо определить, какие полимерные добавки в цемент будут использоваться. Кроме этого, следует подготовить дополнительные составляющие. Песок очищается от посторонних включений, гравий или щебенка промываются. Еще просеивается кварцевый песок. Для замеса смеси рекомендуется использовать бетономешалку, однако вместо нее можно использовать строительный миксер. На этом этапе приготовление завершено, можно приступать к замешиванию смеси.

Как готовятся полимербетонные растворы?

Материал довольно быстро схватывается, потому необходимо использовать его сразу.

Сделать полимерный бетон своими руками несложно. Для этого рекомендуется следовать инструкции:

- Соединить все компоненты, добавить воду и смешивать все на протяжении 2 мин.

- Для размягчения связующего вещества используется растворитель.

- В смолу ввести пластификатор, тщательно перемешать.

- Добавить в смесь связующий компонент, а затем — затвердитель.

- Повторно перемешать компоненты 3—5 мин.

- Раствор готов. Проводить заливку необходимо сразу, потому что материал быстро застывает.

Как производится заливка?

После подготовки формы смесь заливается в нее.

В зависимости от того, какое назначение полимербетона, технология заливки будет отличаться. Для изготовления формового блока рекомендуется следовать такому алгоритму:

- Приготовить форму, поверхность обработать техническим маслом.

- Заполнить готовой композитной смесью емкость, поверхность тщательно разровнять.

- Поставить форму на вибрационный стол или площадку, уплотнить раствор.

- Оставить изделие высыхать на сутки.

Преимущества и недостатки полимербетона

Полимерная добавка для бетона придает поверхности дополнительной прочности, предупреждая ее деформацию и разрушение. Это главное преимущество материала.

Кроме этого, можно выделить и такие плюсы:

- высокая водонепроницаемость;

- устойчивость к резким перепадам температурного режима, а также к воздействию химических и биологических сред;

- гладкая поверхность, благодаря которой изделие имеет привлекательный внешний вид и не пачкается;

- возможность добавлять в состав различные пигменты, благодаря чему можно имитировать дорогостоящие натуральные камни — мрамор, гранит и др.;

- переработка и повторное использование материала по назначению;

- отсутствие дополнительной обработки или декора готового изделия из полимербетона;

- высокие теплоизоляционные свойства;

- повышенная устойчивость к ультрафиолетовым лучам;

- надежное поглощение шумов и вибрации;

- небольшой вес по сравнению с цементно-бетонными изделиями.

Однако немаловажно уделить внимание недостаткам, среди которых выделяют такие:

- высокая стоимость обязательных компонентов, образующих основу состава;

- отсутствие на строительном рынке некоторых необходимых материалов;

- наличие в составе смеси около 10% искусственных веществ;

- пожароопасность полимербетона.

Применение материала

Добавляемые по технологии полимерные добавки в бетон придают материалу особую надежность и прочность, поэтому сфера применения полимербетона в строительстве обширна. Смесь используется для оформления дорожек, террас, бордюр, лестниц, заборов, бассейнов, цоколей здания. Кроме этого, растворы и полимерные наполнители подходят для внутренней и наружной отделки стеновой поверхности, а еще из полимербетона делают прочный и долговечный наливной пол. Материал отличается гибкостью и пластичностью, поэтому из него получится изготовить различные декоративные фигуры и элементы. После высыхания готовое изделие можно раскрасить с помощью акриловых красок.

Композитный или геополимерный бетон стал актуальным в последнее время, так как экологическая обстановка в мире ухудшается и производители стараются выпускать продукцию, не оказывающую пагубного воздействия на окружающую среду. Такой вид материала, как геополимер, относят к экологически чистому, состоящему из натуральных материалов. В сравнении со стандартным видом, он имеет быстрый срок твердения (до 1-й недели) и более стойкий к влиянию кислот и других химических элементов.

Что собой представляет геополимерный материал?

Появление рецепта связано с полимеризацией компонентов геологического происхождения в процессе реакции материала и щелочной среды. При правильном соединении и пропорциях они составляют монолит. Этот процесс проводят при низких температурах, за счет которой происходят химические связи. Шлак придает прочность, а зола повышает запас стойкости на сжатие.

Рецепт геополимера

Инновационный материал в своем составе, вместо песка, гравия и щебня, включает также такие компоненты, как:

- Зольная пыль — диспергированные частицы.

- Шлак — побочный продукт от производства металла.

- Вяжущие вещества, с помощью которых частицы пигмента скрепляются между собой. Вещества представлены жидким стеклом и гидроксидом калия.

- Инертный заполнитель. Занимает большую часть основы полимерного бетона.

- Минеральная крошка, кварцевый песок, деревянная стружка, перлит.

Количество и вид наполнителя оказывают влияние на несущие и изоляционные качества, поэтому для тяжелых типов конструкций используют зерна до 4 мм.

Свойства цемента

Достоинством геополимерного бетона является его огнеупорность и стойкость к высокой температуре.

Особое внимание исследователей в области строительства было обращено на изучение характеристик геополимерного бетона. Во время испытаний было выявлено, что геополимер устойчив к коррозии. Выделяемый углекислый газ при производстве, по сравнению с другими типами, на 90% меньше, что снижает показатели «парникового эффекта». По результатам испытаний в лаборатории на огнеупорность, материал выдерживает до 1316 °C. В процессе проведения эксперимента на образец геобетона 2 суток воздействовали высокой температурой в 230 °C. После оценки состояния был сделан вывод, что исходник не только не воспламенился, но также не дал трещин или сколов по всей его поверхности.

Зольная пыль в составе бетона обеспечивает свойства материала, по которым он не уступает портландцементу, а даже превосходит его. Для него характерно быстрое твердение и множественная цикличность «замораживания-оттаивания». Среди его основных преимуществ выделяют такие, как:

- высокая прочность (как натуральный, природный камень глубинной горной породы — гранит);

- отсутствие продольной и осевой деформации;

- низкая, близкая к нулю, проницаемость;

- высокая эластичность.

Геополимерная технология производства бетона

Сырьем для производства строительного материала является зола и шлак, запасов которых на планете много.

В помещении, где проводится замешивание, в обязательном порядке нужно следить за влажностью, она должна быть низкая. Процесс смешивания компонентов проводят быстро, чтобы смесь не загустела. Сырья для производства бетона, такого как зола и шлак, у человечества неисчерпаемое количество, поэтому производство геобетона набирает обороты. Производство геополимерного бетона выполняется по следующему нормативному документу: ТУ 5870—006—30993911—2014 «Геополимер. Технические условия».

Области применения

Ранее геобетон использовали для укладки дорожек, но с изучением материала возможности расширились. Например, в Австрии создали аэропорт с техническими постройками из такого материала. Геополимерный бетон используют для сложных конструкций: сверхпрочных балок и панелей, ж/д шпал и труб канализации. Кроме этого, из него возводят мосты и различные объемные сооружения за счет эластичности и устойчивости. А в архитектуре он целесообразен для изготовления колонн, создания скульптур или памятников. Геобетон можно использовать практически во всех элементах и изделиях, в которых применяют классический тип.

Как сделать геобетон своими руками?

Геополимерный бетон находится в стадии разработки, состав и расчет количества ингредиентов для его изготовления найти в документации сложно, поэтому предприятия опираются на ТУ. Рецепт приготовления 1 кг монолитного строительного материала своими руками следующий (компоненты указаны в граммах):

- зола — 330;

- стекло жидкое кристаллообразное — 200;

- 40% гидроксид калия, полученный электролизом— 90;

- шлаковый остаток после сжигания металла — 330;

- холодная вода — 55.

В состав геополимерного бетона для необходимой эластичности входят специальные полимерные добавки: клей ПВА, эпоксидная или полиамидная смола.

Подготовка к работе

Перед началом работы необходимо надеть средства защиты, чтобы избежать получения ожогов.

Для начала стоит уделить внимание средствам защиты, так как ингредиенты для замешивания агрессивны и могут вызвать ожоги слизистых. Подготавливается следующий инвентарь:

- резиновые перчатки;

- защита для глаз;

- спецодежда;

- респиратор.

При смешивании химические элементы выделяют большое количество тепла, поэтому при работе с ними используют таз или другую емкость, которая устойчива к высокой температуре. Для быстрого затвердевания теста к опалубке прикладывают электролиты. Чтобы самостоятельно в домашних условиях сделать геополимерный бетон, потребуются такие инструменты и материалы:

- бадья;

- деревянная лопатка при работе со щелочью;

- портативные весы;

- электролиты;

- форма.

Замешивание раствора

Сухие компоненты и воду помещают в бетономешалку. Добавляют золу и шлак в соотношении 50:50. Следующим этапом добавляют полимеры, и тщательно вымешивают смесь. Полимерными компонентами могут быть клей ПВА, смола с водорастворимыми свойствами. Составные элементы клея заменяют вяжущее вещество. А древесина, измельченная до стружки и добавленная в смесь, позволяет добиться однородного заданного цвета после затвердевания. Ее отмачивают в воде и поддают обработке озоном, затем включают в раствор. Для снижения высокой скорости твердения при замесе применяется соль борной кислоты (Na2B4O7).

Заливка смеси в формы

Готовую смесь разливают в формы, при этом отслеживая и устраняя пустоты, если таковы появляются.

Опалубку смазывают маслом и устанавливают при необходимости арматуру. Далее форму заполняют подготовленным раствором. С помощью инвертора в течение одного часа на массу воздействуют током, после предварительного затвердевания опалубку снимают. Бетон набирает прочность в зависимости от температурных условий, и этот процесс ускоряется при прогреве электродами. При заливке отслеживают и устраняют наличие пустот, из-за которых конструкция из геополимера может в дальнейшем растрескиваться. Затвердение и образование поверхностной пленки происходит в течение суток. Пленка повышает монолитность и способность выдерживать сильные эксплуатационные нагрузки.

Преимущества и недостатки

Геополимерный бетон прост в изготовлении. Важное качество геобетона — создание гладкой поверхности, которая набирает прочность в зависимости от времени. Нужные ингредиенты для приготовления раствора легко найти и цена их невелика. При использовании инновационного раствора сокращают расходы на строительные работы, возводят сооружения с меньшим количеством исходных строительных материалов. Низкая теплопроводность геополимерного материала снижает затраты на отопление производственных помещений.

Среди преимуществ геополимерных бетонов выделяют такие, как:

- малая усадка;

- высокие показатели прочности бетона на сжатие;

- пожаробезопасность;

- низкая воздухо- и паропроницаемость;

- экологичность и безопасность;

- производство с добавлением отходов;

- быстрое затвердевание;

- податливость к механическим воздействиям, например, алмазными кругами;

- невысокая стоимость;

- возможность изготовить смесь за счет распространения компонентов в рецепте.

Плюсом геобетона считают стойкость к коррозии и быстрое затвердевание раствора. Через 2 суток после заполнения формы можно совершать обработку, а процесс полного затвердения происходит за 7 дн., в то время как классический вид бетона имеет срок твердения 28 дней. Геополимерный бетон — экологически безопасен с высокой степенью адгезии с материалами, выдерживает колебания температуры, не склонен к деформационным процессам и растрескиванию. Но имеет один недостаток — несовершенная технология производства (на стадии разработки). Массовое производство в связи с этим затруднено.

Читайте также: