Поликарбонат можно ли резать на лазере

Обновлено: 01.05.2024

Материалы, используемые для лазерной гравировки и маркировки, материалы для изготовления печатей: акрил, гравировальные пластики, дерево, резина, полиуретан, полистерол, ABS и т.д. Выбор режимов для их обработки.

Резка поликарбоната

Привет участникам этого форума!Многое почерпнул отсюда,так как в этом деле пока новичок ) Подскажите пожалуйста ,можно ли резать поликарбонат 4мм на 80w трубке,и какие последствия для здоровья,возможно существует какая-то технология резки ? Буду очень признателен за ответ!)

4 мм - Типовая толщина сотового поликарбоната для теплиц частных угодий российских граждан. Самая популярная толщина в тепличные периоды:)

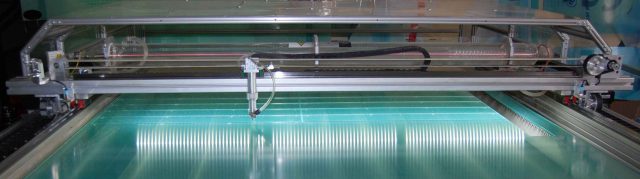

Я пробовал резать - когда луч попадает на вертикальную перегородку, режет не полностью - луч попадает на участок листа толщиной 4 мм, соответственно, параметры скорости и мощности не подходят. Качественного реза так и не получилось.

SoloXXX

Для каких целей требуется раскрой лазером? Литой сам лично резать не пробовал, но видел результат - остается нагар по кромке реза и кромка оплавляется сильно. Последствий для здоровья не будет.

Про налет Сережа ты прав! даже на тонком (меньше миллиметра) на краю остается белый налет с желтыми полосами, который никак не удалить. Нам присылали резать защитные панели из поликарбоната на приборную доску для приоры. отказались - некрасиво получалось. А вот на европейце с более мощным компрессором у заказчиков получилось. не знаю, только ли в компрессоре дело, но у нас на производстве европейцев нет, проверить не могу.

Меняли, не вышло ничего.

Полистирол резали - нормально. поликарбонат - никак!

Сегодня ради интереса попробовал, как раз завалялся у меня кусочек 4 мм поликарбоната. Я его на фрезе резал, теперь на лазере попробовал. Итог едкий дым и ни более. Вы правы это вредно для здоровья, и станок тоже от этого не в восторге. Такой дым чреват негативными последствиями на ходунках и других жизненно важных органах аппарата на которых она может оседать. Из этих побуждений на лазере режу только акрил и древесину если только гравировка, остальное на фрезе. Мое мнение игра не стоит свеч.

монолитный 2мм пробовал много раз, с 50вт трубой получилось 10мм/сек 30% оптимум.

НО - продувка нужна просто адская, хотя бы 1кг воздуха непосредственно на сопле, не на компрессоре. После компрессора при этом будет килограмма 3 на штатном манометре. Шланг к станку менять с 6мм на хотя бы 8мм - обязательно.

При сильной подаче воздуха есть риск разнести линзу, зато дыма почти нет и не так адски воняет.

При малой подаче - густые облака черно-коричневого дыма обеспечены, материал в брак

Получается - фиговенько, светло-коричневый слегка вспененный торец в самом лучшем случае. Для некоторых целей сойдет, делал органайзеры коробочки, лототроны, шаблоны, - нормально.

Под рекламную продукцию такое качество не купят, кроме того, режим гравировки на монолитном поликарбонате хоть что делай - полный шлак, даже если скотчем малярным заклеивать.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Похожие публикации

Люди, есть кто юзал защитные очки для лазера?

Я имею ввиду специальные очки.

Есть ли "польза" ? Луч такой же яркий через них?

Здравствуйте! Подскажите пожалуйста, кто какие защитные очки использовал при юстировке лазерного станка?

Продам лазер, новый производство garden group. территориально отправлю хоть на луну)

89222442299 лучше звонить.

Приветствую!

Кажется, этой зимой предвидятся проблемы с центральным отоплением вообще, либо будет долгая задержка начала отопительного сезона.

Так вот встал вопрос, как и чем наиболее эффективно отапливаться. Помещения, впринципе, утеплены. Зимой крайне редко, но до -30 бывает.

Вариант с буржуйкой/твердотопливным котлом/всё, где что-то горит - не рассматривается в принципе.

Есть варианты: 1. Тепловентиляторы 2. Масляные 3. Конвекторы 4. Кварцевый

Если с обычными помещениями более-менее понятно (наверное) - конвекторы. То помещение с лазерами под вопросом, т.к. стоит 5 вытяжек по 1400 м3/ч (короче, сосёт так, что если приточку закрыть, дверь открыть крайне трудно).

В общем, кто чем отапливается и что наиболее экономично и малозатратно?

Изготавливаем из металла

мусорные баки, контейнеры, сита для грохотов корзины, экраны наружних блоков кондиционера для размещения на фасаде режем любой металл по чертежам на станках лазерной, плазменной и газопламенной резки сварочно-сборочные работы с вырезанными деталями элементы секционного забора с рисунком, вырезанным лазером декоративные элементы из нержавейки для облицовки спецтехники Сварочные и монтажно-сборочные столы с координатной сеткой + оснастка Оказываем услуги по настройке, чистке, плановому ремонту, обслуживанию оборудования для резки металла с ЧПУ, оборудования Hypertherm: вся линейка Powermax, HyPerfomance XD, HySpeed, XPR170, XPR300, сварочное инверторное оборудование (сварочные посты, источники, аппараты)

Берем на обслуживание уже имеющееся оборудование на предприятии или поставляем оборудование Hypertherm, SMP technik с расширенной до 8 лет гарантией.

Компания находится в г.Красноярск, Красноярский край, работаем со всей Россией. тел.: 89135320047, e-mail: [email protected]

2020_Юком прайс на резку металла.pdf Для ТСЖ баки.pdf КП корзина +.pdf Сварочный стол UCOM.pdf Цена_короба три цены.pdf

Поликарбонат – универсальный стройматериал, используемый для самых разных нужд. Прочный, прозрачный или цветной материал применяют для строительства теплиц и для отделки кухонного фартука. При любых работах пользователь сталкивается с необходимостью резать пластик. Лазерная резка поликарбоната – лучший способ, хотя и относительно дорогостоящий.

Плюсы и минусы лазерной резки поликарбоната

Различают поликарбонат монолитный и сотовый. Сотовый можно нарезать даже обычным канцелярским ножом. Монолитный тип довольно прочен, для его разрезания нужно приложить усилия. Если же из пластика вырезают сложную по конфигурации деталь, с резкой могут возникнуть сложности.

В последнем случае обычные инструменты, например, пила или ножовка по металлу, мало подходят. А вот лазерная резка является идеальным решением. Высокотемпературный плазменный луч диаметром в 0,004 не режет, а расплавляет материал с невероятной точностью и легкостью. Используют для процедуры газовые лазеры мощностью в 50–15000 Вт, что позволяет успешно обрабатывать изделия любой толщины.

Лазерная резка монолитного поликарбоната обладает массой преимуществ:

- луч не режет, а расплавляет материал, соответственно, при резке отходы просто не образуются;

- с помощью лазера выполняют резку пластика любой плотности и толщины;

- раскрой отличается максимально высокой производительностью – до 400 мм/с;

- лазер буквально «запаивает» края при обработке, так что готовое изделие имеет самый совершенный вид – края фрагментов гладкие, ровные, идеально стыкуются;

- лазер позволяет выполнить раскрой материала по самым сложным контурам;

- станки оборудуются микропроцессорами и блоками автоматического управления, это обусловливает абсолютную идентичность полученных деталей вне зависимости от количества копий;

- стоимость услуги вполне доступная и определяется количеством материала, а не сложностью обработки.

К недостаткам метода относится сложная доступность. Лазерную резку предлагают в относительно крупных городах.

Применение технологии лазерной резки

Высокая эффективность, производительность и необычайно высокая точность резки выступают самыми значимыми достоинствами процесса. Они же вместе с другими особенностями обусловливают широкую сферу применения.

В зависимости от мощности луч в состоянии проплавить стройматериал разной прочности, структуры и толщины. Лазерная резка позволяет работать с металлами – как мягкими, так и очень твердыми, с пластиками практически всех видов, даже с деревом. На сегодня лазерный станок – оптимальный и наиболее непопулярный способ раскроя листов материала любого вида. Соответственно, используется метод в самых разных областях:

- изготовление декоративной продукции из пластика и дерева;

- производство рекламных материалов и оборудования. Чаще всего для таких изделий используется поликарбонат, акриловое стекло, силикатное стекло;

- с помощью лазера можно выполнить не только резку, но и такую тонкую работу, как гравировка, причем степень сложности рисунка значения не имеет, а выполнить такое украшение можно на поверхности любого материала: сталь, медь, дерево, поликарбонат;

- возможность изготавливать предметы самой сложной конфигурации обусловлена применением лазера для получения плоских и объемных фигур, букв, элементов любой формы;

- не менее сложные детали получают на станках из металла, соответственно, такая резка востребована в машинной промышленности при изготовлении элементов высочайшей точности;

- резка поликарбоната и силикатного стекла требуется при производстве торгового и бытового оборудования и мебели.

Ограничением для применения этого способа выступает только большая толщина. Причем к монолитному пластику это отношения не имеет.

Как происходит резка поликарбоната лазером

Технология довольно проста. Большинство этапов резки поликарбоната выполняются автоматически. Процесс включает 3 этапа.

- Вначале создают эскиз. Лучше всего это сделать с помощью подходящей программы – AutoCAD, или Compas, например. По созданному макету и будет производиться резка поликарбоната. Сложность и конфигурация эскиза значения не имеет.

- Подбирается материал – поликарбонат выпускают разной толщины, цвета, степени прозрачности. Только толщина имеет значение для процесса резки, так как для работы с материалом разной плотности требуются лазеры разной мощности. 2 других параметра важны для качественного исполнения заказа: ведь готовое изделие должно удовлетворять определенным эстетическим и функциональным требованиям.

- Сам раскрой поликарбоната выполняется автоматически. Заданный макет со всеми параметрами загружают в управляющий блок станка, размещают и закрепляют на рабочем столе пластик и запускают выполнение. Резка, охлаждение, отвод отработанного газа производится автоматически. Скорость выполнения определяется толщиной и физическими характеристиками поликарбоната.

Настройка лазерного станка выполняется оператором. Параметры осуществления задачи зависят от типа материала. Например, при резке металлизированного поликарбоната следует уменьшить скорость прохождения лазерного луча с тем, чтобы не повредить металлизированный слой.

Заключение

Лазерная резка поликарбоната – оптимальный способ обработки материала. Он обеспечивает максимальную точность раскроя пластика, позволяет получить изделия самой сложной конфигурации и на основе материала любой толщины.

Обсудить статью на форуме

Какими саморезами крепить поликарбонат

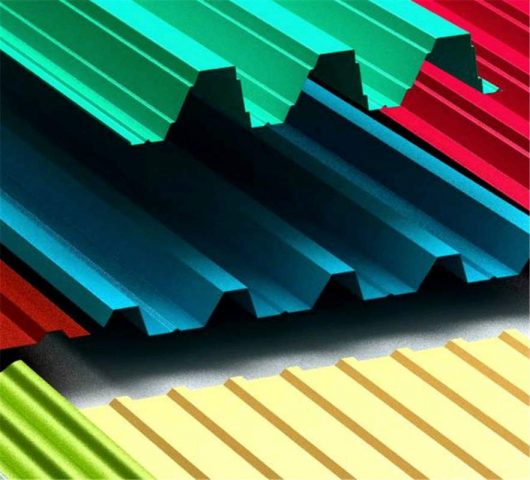

Металлошифер: фото, размеры, вес

Что лучше: ондулин или шифер

Что лучше для крыши: ондулин или металлочерепица

Можно ли класть металлочерепицу на рубероид

Поликарбонат на балконе

Лазерная резка поликарбоната – достоинства и недостатки

Поликарбонат является универсальным строительным материалом, который применяется для самых разных ремонтных нужд. Прозрачный, прочный или даже цветной материал используют для строительства тепличных строений и отделки фартука кухни. При всех типах работ пользователь сталкивается с тем, что требуется разрезать пластик. Лазерная резка поликарбоната является лучшим методом, хоть и относительно дорогим.

Достоинства и недостатки лазерной резки поликарбонатных материалов

Отличают поликарбонат как сотовый и монолитный. Первый можно нарезать даже самым простым канцелярским ножом, а вот монолитная разновидность довольно прочная, и для ее резки потребуется прикладывать усилия. Если же из пластика требуется вырезать сложную (в плане конфигурации) деталь, с резкой могут появиться проблемы. В последнем случае простые инструменты, к примеру, ножовка или даже пила по металлу, почти не подходят. А вот лазерный тип резки является идеальным решением.

Дело в том, что высокотемпературный плазменный луч с диаметром в 0.004 не разрезает, а расплавляет материал с невероятной легкостью и точностью. Применяют для процедура даже газовые лазеры с мощностью от 50 до 15 000 Вт, что дает возможность с успехом производить обработку изделий с любой толщиной.

Лазерная резка поликарбоната монолитного типа имеет множество достоинств:

- Луч не разрезает, а плавит материал, а значит, что при резке отходы попросту не образуются.

- Посредством лазера производят резку пластика с любой толщиной и плотностью.

- Раскраивание отличается максимально высокой степенью производительности – до 40 см в секунду.

- Лазер в буквальном смысле «запаивает» при обработке края, потому что изделие в готовом виде обладает самым совершенным видом – края фрагментов ровные, гладкие и идеально стыкуются.

- Лазер дает возможность выполнять раскраивание материала даже по очень сложным контурам.

- Станки оборудованы микроскопическими процессорами и блоками с автоматическим управлением, что обуславливает полную идентичность полученных элементов вне зависимости от числа копий.

- Цена на услуги вполне доступная и определяется числом материала, а не сложностью обработки.

К минусам метода относится довольно сложный доступ, и лазерную резку предлагают в относительно больших городах.

Подробности

Использование технологии лазерной резки

Высокая производительность, эффективность и необычайно высокая точность разрезания выступают наиболее значимыми преимуществами процесса. Они вместе с остальными свойствами обуславливают широкую область использования. В зависимости от мощности луч может проплавить строительные материалы с разной степенью прочности, толщины и структуры. Лазерная резка дает возможность работать с металлами – и с мягкими, и очень твердыми, с пластиками всех типов, даже с древесиной. На сегодняшний день лазерный станок является самым непопулярным и оптимальным методом раскроя листов материала всех видов.

Соответственно, применяется способ во всевозможных областях:

Ограничением для использования такого метода выступает лишь большая толщина. При этом к монолитному пластику это не имеет никакого отношения.

Как происходит резка посредством лазера

Лазерная резка монолитного поликарбоната довольно простая. Большинство этапов нарезания поликарбоната выполняется автоматически. Процесс будет включать в себя три этапа:

- Для начала требуется создать эскиз, и лучше всего сделать это посредством подходящим программ, к примеру, Компас или Автокад. По изготовленному макету и будет произведена резка поликарбоната. Конфигурация и сложность эскиза не имеют значения.

- Выбор подходящего материала – дело в том, что поликарбонат выпускают в разных цветах, толщине и степени прозрачности. Лишь толщина имеет значения для резочного процесса, так как для работ с материалом иной плотности требуются лазеры с разной степенью мощности. Два остальных параметра важны для качественного исполнения, потому что изделие в готовом виде должно удовлетворять определенным функциональным и эстетическим требованиям.

- Сам процесс раскроя поликарбоната производится в автоматическом режиме, и заданный макет с всеми параметрами требуется загрузить в управляющий станочный блок, разместить и зафиксировать на рабочей поверхности пластик, а после запустить выполнение. Охлаждение, резка, а также отведение отработанного газа выполняется в автоматическом режиме. Скорость выполнения будет определен физическими параметрами и толщиной поликарбоната.

Настройка станка лазерного типа производится с оператором. Параметры проведения задач зависят от вида материала. К примеру, при нарезании металлизированного поликарбоната требуется уменьшать скорость прохождения луча от лазера с тем, чтобы не испортить металлизированный слой.

Полезные советы

При подборе инструментов важно брать во внимание габариты, толщину листа и сложность резки. Монолитные тонкие листы куда удобнее разделять посредством строительного ножа. Подготовьте прямые срезы весьма удобно посредством циркулярки и болгарки. Для оформления закругленных форм предпочтительно применять электрический лобзик. Если поликарбонатная поверхность имеет ламинированное или зеркальное покрытие, перед распилом требуется укладывать декоративной стороной наверх. Если нужно делать фигурные отверстия, в том месте требуется просверливать поликарбонат насквозь сверлом по такому материалу, как металл. Оно не должно выходить за линию контура изготавливаемой фигуры. Таким же сверлом требуется сделать небольшую по размеру перегородку.

При подготовке отверстия вставьте пилку электрического лобзика или острый строительный нож. После начинайте аккуратно вырезать фигуру, и такая работа занимает весьма много сил и времени. А чтобы не тратить собственные нервы и энергию, то лучше всего использовать лазерную резку. В процессе нарезания монолитного/ячеистого образца крайне важно придерживаться некоторых рекомендаций, за счет которого результат превзойдет все ожидания:

-

Перед тем, как приступить к процессу резки, требуется производить подготовку рабочего пространства, а именно убирать мусор, соринки и мелкие пылинки. На чистую поверхность рекомендовано выкладывать фанеру или ДСП и сверху выкладывать такой материал, как поликарбонат.

- Используя электрический инструмент, требуется помнить про личную безопасность выполнения работ.

- Применяя электрический лобзик или угловую шлифовальную машинку, требуется монтировать особенные опоры под листами поликарбоната по краям или по линиям реза.

- Нельзя пытаться делать прямую линию на глаз, и лишь за счет разметки получится ровно раскраивать материал.

- Самым главным является выбор самых удобных для резки инструментов, и еще стоит придерживаться технологии работ с ним и алгоритму действий.

Заключение

Лазерная резка поликарбоната является оптимальным методом обработки материала. Он способен обеспечивать максимальную точность раскраивания пластика, а также дает возможность получить изделия с очень сложной конфигурацией и на базе материалов с любой толщиной.

Поликарбонат – полимерный материал, не так давно появившийся на строительном рынке, но ставший востребованным во многих областях. Листовой поликарбонат устойчив к ударам, пластичен, долговечен и в некоторых сферах потеснил стекло и акрил. Так как выпускают материал в виде монолита и листов стандартных размеров, возникает вопрос: как и чем раскроить поликарбонат, чтобы получить желаемые заготовки.

Лазерная резка: преимущества и особенности

Лазерная резка поликарбоната – современный и эффективный способ раскроя, который по многим параметрам превосходит другие способы обработки.

- отличное качество – в процессе резки луч лазера воздействует на поверхность материала, края среза получаются четкими и ровными, заготовка не деформируется и не теряет форму;

- точность раскроя – заданные оборудованию параметры строго выдерживаются, допустимая погрешность составляет не более 0.05 мм, лазер выдает любую форму заготовок без ограничения кривизны, что характерно для фрезы;

- высокая скорость обработки – лазерная резка оргстекла или поликарбоната проводится за несколько минут, в отличие от других способов;

- бесконтактный способ – при резке лист поликарбоната не обязательно крепить по краям, благодаря этому обжиг можно проводить по всему полю, сокращая количество отходов.

Из особенностей: присутствует необходимость контролировать толщину листа, правильно подбирая режим, в том числе мощность и скорость резки. Резка поликарбоната лазером открывают новые горизонты для дизайнеров и архитекторов, возможнее не только прямолинейный, но и фигурный раскрой. Также метод позволяет создавать объемные детали с эффектом 3D и наносить гравировку на поверхность готовых изделий.

Температура возгорания поликарбоната – 5700 градусов по Цельсия, примечательно, что контур плавится, а не прожигается. Есть вероятность, что по краям кромки немного изменится цвет или образуется «облой», который легко убрать механическим способом. Перед оформлением заказа лучше обсудить эти детали с менеджером.

Где заказать услугу лазерной резки поликарбоната в Москве? Компания МосЛазер использует для раскроя современное оборудование – высокотехнологичные станки ЧПУ, которые исключают ошибки в работе по причине человеческого фактора. Мы предлагаем доступные цены на услуги и гарантируем выполнение работ в сжатые сроки.

Читайте также: