Способы повышения долговечности бетона

Обновлено: 17.04.2024

Надёжная и безотказная работа конструкций и сооружений определяется сохранением свойств материалов, из которых они изготовлены. В настоящее время большинство промышленных, гражданских и транспортных сооружений полностью или в значительной своей части изготавливаются из бетона или железобетона. Долговечность этих материалов во многом определяется морозостойкостью бетона.

Морозостойкость бетонов, определяющая их долговечность, сама является функцией многих параметров. При этом функциональная зависимость морозостойкости бетонов от многих факторов имеет не линейный или обратный, а экстремальный характер, что значительно усложняет её изучение и прогнозирование.

Как показывают анализ факторов, определяющих морозостойкость бетонов, а также производственный опыт, морозостойкие бетоны можно получить, только решая задачу в комплексе и последовательно в направлении: состав – структура – свойства.

Во-первых, необходимо обосновано назначить проектную нормативную марку бетона морозостойкости будущей конструкции или сооружения (или их отдельных частей).

Затем, на стадии проектирования состава бетона, необходимо оценить возможно ли на данных составляющих бетонной смеси и имеющемся технологическом оборудовании получить требуемую морозостойкость, и, в случае необходимости, внести требуемые коррективы. Далее необходимо подобрать состав бетона с учётом требований по морозостойкости.

При приготовлении бетонов, особенно высоких марок по морозостойкости, необходимо вводить в состав бетонных смесей специальные добавки или приготавливать бетон на специальных вяжущих, а также строго контролировать расход составляющих бетона и особенно его водоцементное отношение.

После укладки и качественного уплотнения бетонной смеси подобранного состава, должен быть осуществлён надлежащий уход за твердеющей бетонной смесью, обеспечивающий высокую степень гидратации цемента, и, как следствие, формирование морозостойкой структуры с необходимым объёмом условно замкнутой пористости.

После набора бетоном проектной прочности, необходимо оперативно определить морозостойкость затвердевшего бетона и также, в случае необходимости, внести коррективы в его состав.

Затем, в процессе эксплуатации сооружений, необходимо регулярно оценивать морозостойкость бетона, а также осуществлять уход за ним, в частности, применять периодическое вакуумирование открытых поверхностей бетонных и железобетонных конструкций. Это позволит повысить фактическую морозостойкость уложенного бетона.

Все эти этапы являются сами по себе отдельными факторами, определяющими, в конечном счёте, морозостойкость бетона. Их можно разделить на объективные и субъективные. Такое деление является не формальным, а отражает реальную картину технологического процесса строительства и позволяет находить пути повышения морозостойкости бетонов.

Так на субъективные факторы, к которым относятся: используемые составляющие и применяемое оборудование для приготовления, укладки и уплотнения бетонных смесей; имеющиеся добавки; технология ведения работ; культура производства и другие, в процессе сооружения объектов можно и даже необходимо оказывать влияние и изменять их в нужном направлении.

В то же время на объективные факторы, к которым можно отнести: строительные нормы, рекомендующие назначение проектной марки по морозостойкости; стандарты, определяющие способы и методики определения и контроля морозостойкости и т.п., в процессе строительства практически невозможно оказать какое-либо воздействие. Изменение этих факторов является длительным, кропотливым и многоэтапным процессом, требующим всесторонних длительных исследований, накопления большого опытного и фактического материала, проверенного и испытанного на практике.

Рассмотрим эти факторы. Как сказано выше, к объективным факторам, на которые проектировщики и строители не могут оказывать влияние, относятся нормативные документы, определяющие назначение проектной марки и контроль морозостойкости затвердевшего бетона.

Анализ исполнительной документации показывает, что бетоны многих конструкций, разрушившихся задолго до расчётного срока эксплуатации, фактически имели проектную (часто довольно высокую) морозостойкость. Следовательно, проектная морозостойкость этих бетонов была назначена необоснованно низкой по сравнению с тем числом циклов замораживания, которое пришлось выдержать бетону за годы эксплуатации.

Как показывает анализ нормативных документов, действующих в нашей стране в настоящее время, назначение проектной марки по морозостойкости регламентируется более чем пятнадцатью различными СНиП и ГОСТ. Однако, они во многом противоречат друг другу, а самое главное – не учитывают важные факторы, оказывающие влияние на морозную деструкцию бетонов (число теплосмен в год, наличие или отсутствие солнечной радиации, самозалечивание бетона и др.). При этом в настоящее время в нормах отсутствует научно обоснованная и проверенная на практике методика назначения проектной марки бетонов по морозостойкости.

Для правильного назначения реально обоснованной марки по морозостойкости нами предложена следующая формула

где Г – нормативный срок службы сооружения, годы; Н – нормативное (расчётное) число циклов замораживания в год; Д – коэффициент суровости климатических условий; З – коэффициент условий эксплуатации бетона сооружений.

Предлагаемая формула проста, имеет ясный физический смысл и легко применима на практике. В ней расчётное число циклов в год принимается в зависимости от наличия солнечной радиации, числа переходов температуры через 0 ˚С за год и расположения конструкции. Коэффициент Д зависит от минимальной отрицательной температуры замораживания бетона в районе строительства и изменяется от 1,0 до 8,0 (соответственно для минимальной и максимальной отрицательных температур). Коэффициент З учитывает изменение прочности бетона и его самозалечивание в процессе эксплуатации и находится в пределах 0,5…1,0. Величины коэффициентов З, Д и Н принимаются на основании имеющихся статистических данных метеорологических наблюдений в районе сооружения объекта. Например, для условий средней полосы европейской части России нормативная морозостойкость, рассчитанная по предлагаемой формуле, для бетона облицовки опор должна быть не ниже Fн = 800 (Г = 50; Н = 40; Д = 0,8; З = 0,5), а для тела опор Fн = 50 (Г = 50; Н = 2; Д = 0,8; З = 0,6).

Как видно, приводимая формула учитывает влияние всех основных факторов на число циклов замораживания и оттаивания, испытываемых бетоном сооружений, и изменение его физико-механических свойств в процессе эксплуатации. Назначение реально обоснованной нормативной морозостойкости позволит повысить срок службы бетонов до проектного срока эксплуатации сооружений и избежать преждевременного разрушения бетона этих сооружений от морозной деструкции.

Определение нормативной морозостойкости по предлагаемой методике показало, что для некоторых элементов и частей бетонных конструкций марка по морозостойкости может быть снижена. Однако для большинства сооружений или их частей она должна быть существенно повышена, по сравнению с той, которая устанавливается по существующим нормам. Мы понимаем, что это вызовет некоторое удорожание единицы объёма бетона, но эти затраты несравнимо меньше, чем затраты на текущий и капитальный ремонт и потери от недостаточной долговечности возводимых сооружений.

К объективным факторам относится также определение и контроль морозостойкости затвердевшего бетона. Действующий в настоящее время ГОСТ 10060 – 95 «Бетоны. Методы определения морозостойкости» включает два базовых и три ускоренных метода контроля морозостойкости.

Однако этот ГОСТ имеет серьезные недостатки, которые затрудняют получение бетонов с требуемой морозостойкостью при его использовании.

По этому ГОСТу фактически только контролируется, а не определяется фактическая морозостойкость бетона. Это очень существенно, т.к. в случае недостаточной морозостойкости ГОСТ не выявляет, на сколько она должна быть повышена. Он также не показывает, на сколько завышена фактическая морозостойкость в случае высоких значений прочности бетона после прохождения им требуемых испытаний. Кроме этого ГОСТ 10060-95 не позволяет строителям оперативно контролировать морозостойкость приготавливаемого бетона и, в случае необходимости, вносить соответствующие коррективы в его состав для избежания получения брака.

Для оперативного контроля за морозостойкостью и исключения появления некачественного бетона в ГОСТ по определению морозостойкости должен быть включен физически обоснованный ускоренный метод определения морозостойкости. В качестве такого метода может быть использован ускоренный способ определения морозостойкости /1/ по критерию Кмрз = Пуз/0,09Пи (здесь Пуз и Пи, соответственно, условно замкнутая и открытая пористости бетона). С помощью этого критерия по параметрам строения порового пространства бетона можно оперативно определить морозостойкость затвердевшего бетона. Кроме этого метода, нами разработан количественный метод определения напряжений, возникающих в различных сечениях бетонных конструкций при прохождении циклов попеременного замораживания и оттаивания /2/.

На первую группу факторов – субъективные, в процессе проектирования технологии ведения строительных работ и в процессе сооружения конструкций можно оказывать необходимое воздействие.

Для получения морозостойких бетонов необходимо создание такой их поровой структуры, в которой содержится необходимый объём условно замкнутых пор при минимальном объёме открытых пор. Такую структуру можно получить путём, во-первых, правильного подбора состава бетона /3/ и, во-вторых, введением в состав бетона специальных комплексных добавок, обладающих полифункциональным действием. Нами разработаны составы таких комплексных добавок /4,…,7/ и вяжущего /8/, позволяющие не только получать высоко морозостойкие бетоны, но и обеспечить их твердение при отрицательной температуре без обогрева. Это является весьма существенным, т.к. бетоны, подвергающиеся в процессе эксплуатации попеременному замораживанию и оттаиванию, часто укладываются в зимнее время при температуре ниже 0˚С.

Кроме этого, для создания морозостойкой структуры бетона необходимо обеспечить высокую степень гидратации цемента α при одновременно низких значениях величины водоцементного отношения В/Ц. Необходимое соотношение между α и В/Ц при нормативной марке по морозостойкости Fн можно определить по зависимости

Fн = (0,456α/(В/Ц – 0,271α) /9/.

Определив величину В/Ц, полученную при подборе состава бетона, подбирают такие технологическое оборудование и способ ведения работ, которые обеспечат необходимую величину степени гидратации.

При этом технология ведения работ должна обеспечивать максимальное уплотнение бетонной смеси для получения необходимой структуры затвердевшего бетона с запроектированными величинами условно замкнутой и открытой пористости.

Осуществляя все перечисленные этапы цепочки: состав – структура – свойства, можно получать бетоны заданной высокой морозостойкости, что подтверждают результаты успешного использования описанной технологии при строительстве и реконструкции большого числа различных сооружений.

Опыт применения такого комплексного подхода для получения долговечных бетонов показывает, что бетоны, выполненные по вышеописанной технологии, эксплуатируются без видимых следов морозной деструкции в течение 24 лет, а их прочность превышает проектную.

Toggle navigation

Ремонт в регионах

Увеличение сроков службы бетонных сооружений — их долговечности — имеет не меньшее значение, чем обеспечение прочности — способности выдерживать механические нагрузки. В настоящее время всякое здание, сооружение, в том числе бетонное, рассчитывается только на прочность.

Проблема увеличения срока службы бетона

Методик расчета сооружений на долговечность пока не создано, и она обеспечивается применением матзриалов, имеющих достаточную устойчивость в различных условиях. Разработка научных методов обоснования и расчета долговечности сооружений только начинается, а само понятие долговечности не имеет еще точного определения.

К сооружениям и его капитальности могут предъявляться различные требования к долговечности. Если для уникальных гидротехнических сооружений она должна исчисляться сотнями лет, то промышленные сооружения стареют в течение десятков лет.

Таким образом, долговечным может быть названо такое сооружение, которое выполнено из материала, устойчивого в данных конкретных условиях внешних воздействий в течение заданного срока.

При недостаточной прочности бетона для какого-либо сооружения возможно преждевременное разрушение под воздействием механической нагрузки; такое разрушение всегда связано с излишней затратой средств на ремонт и часто с катастрофическими последствиями. То же будет и при недостаточной устойчивости бетона к воздействию: воды, переменных температур, химическиактивных веществ, содержащихся в воде, и других факторов.

Вскрыть закономерности взаимодействия бетона с окружающей его средой, связать процессы, происходящие в бетоне, с влияниями, которые на них оказывает внешняя среда, выделить главные факторы, определяющие срок сохранения бетоном требуемой прочности и монолитности, — вот задачи исследований стойкости и долговечности бетонов. Получить в результате этих исследований данные для прогноза долговечности и для проектирования бетонов на заданный срок службы в конкретных условиях — вот цель, к которой должен стремиться исследователь в этой области.

Исходным положением для такого проектирования должны служить объективные количественные характеристики воздействий среды, рассматриваемые с возможного их влияния на свойства бетона.

Систематический анализ условий службы бетона в сооружениях позволил автору в период строительства канала им. Москвы предложить деление сооружений на зоны, отличающиеся по условиям службы. В основу такого деления положено изучение главных причин разрушения бетона в разных частях гидротехнических сооружений.

Наиболее интенсивное разрушение бетонных сооружений, как это следует из многочисленных и многолетних наблюдений, происходит при многократном переменном замораживании и оттаивании бетона в водонасыщенном состоянии .

Так же быстро, и в некоторых случаях катастрофически, происходит разрушение сооружений в результате химического действия солей, содержащихся в природных водах, на цементный камень в бетоне. Прежде всего это относится к действию сернокислых солей, широко распространенных в природных водах.

Конструкции и сооружения из бетона

Для бетона подземных и подводных частей сооружений, которые будут постоянно (находиться в пресных, неагрессивных водах, рекомендуется применять пуццолановые или шлакопортландцементы. Однако при этом необходимо обеспечить влажные условия выдерживания бетона в течение не менее 28 дней.

Бетонные смеси с высоким водоцементным отношением, особенно смеси с повышенной подвижностью, склонны к водоотделению. Отделяющаяся вода накапливается под стержнями арматуры и под крупными зернами гравия-щебня, а после, ее высыхания там образуются поры или даже воздушные прослойки, повышающие водопроницаемость бетона и понижающие его морозостойкость и долговечность в агрессивных средах.

Установлено экспериментально, что для получения особенно морозостойкого бетона общее содержание воды в смеси не должно превышать 160 л/м3.

Для уменьшения количества воды, вводимой в бетонную смесь требуемой подвижности, следует применять поверхностно-активные добавки: сульфитно-спиртовую барду (ССБ), смолу нейтрализованную воздухововлекающую (СНВ), эмульсию кремнийорганической газообразующей жидкости (ГКЖ-94) или другие добавки, снижающие количество воды затворения до 10%.

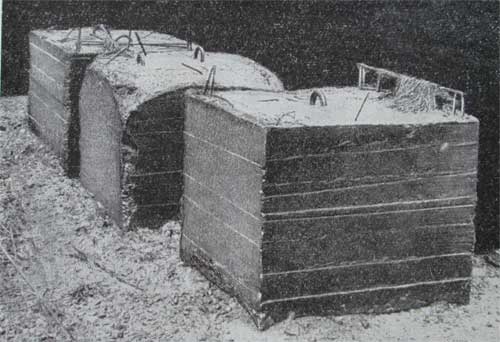

Поверхностно-активные добавки улучшают также структуру цементного камня и раствора, делая ее мелкопористой, в результате чего повышается морозостойкость и коррозионная стойкость бетона (рис. 1).

Для получения высокопрочного, плотного и долговечного бетона, креме рекомендованных выше мер, следует применять высококачественные наполнители.

Допустимо применение плотных и твердых известняков, если они плотны, однородны, морозостойки и не содержат слабых прослоек, мергелей и кремнеземистых реакционноспособных включ.

Рис. 1. Вид бетонных массивов с добавкой кремнийорганической жидкости ГКЖ-94 (крайние) и без добавки (средний) после двух лет испытания в Баренцевом море в зоне прилива и отлива

Исследованиями, проведенными в последнее время, установлено, что отношение температурных коэффициентов линейного расширения цементного раствора и известняково-доломитового заполнителя в бетоне не должно быть более 3.

При большем значении этого отношения бетон будет недостаточно морозостойким, что объясняется быстрым нарушением контактов между заполнителем и раствором и последующим образованием трещин в бетоне. Водопоглощение известняков-доломитов, применяемых для изготовления щебня и изготовления водонепроницаемого и морозостойкого бетона, не должно превышать 6%.

Если подвижность смеси по каким-либо причинам необходимо повысить, то следует одновременно увеличить и расход цемента, и расход воды в строгом соответствии с установленным водоцементным соотношением.

Для особенно ответственных тонкостенных элементов, например напорных железобетонных труб, рекомендуется применять классифицированные пески (разделенные на 2—4 фракции) и мелкий щебень, разделенный на еще более мелкие фракции, чем указано выше (например, 3—7, 7—15, 15—30 мм), также дозируемые при изготовлении смеси строго по весу и по рекомендованному составу.

Для повышения долговечности бетона конструкций и сооружений, работающих в агрессивных средах, в том числе и подземных сооружений, следует ограничивать значение водоцементного отношения, принимая его для монолитного бетона не выше 0,4—0,5. Одновременно необходимо выдерживать бетон монолитных элементов во влажных условиях в течение не менее 10—15 дней, а для специальных сооружений и более, до 28 и даже 60 дней. Для сборных железобетонных элементов, предназначаемых для работы в агрессивных средах и изготовляемых в заводских условиях, водоцементное отношение следует принимать в пределах 0,3—0,4 для долговечности бетонов.

Пуццолановые портландцемента и шлакопортландцементы обладают большей водопотребностью для получения бетонной смеси одинаковой подвижности, поэтому необходимо повышать общее количество воды на 6—20% по сравнению с бетонами на чистоклинкерных цементах.

Вопрос изучения морозостойкости бетонных конструкций

Вопрос о разрушении бетона гидротехнических сооружений от совместного действия воды и мороза. Особые повреждения наблюдаются в морских сооружениях под влиянием попеременного погружения и обнажения или под непосредственным действием воды.

В действительности эти разрушения в ряде случаев являются результатом попеременного действия воды и мороза. В постановлении, принятом конгрессом, долговечности сооружений уделяется особое место, однако также без четкого указания причин разрушений.

Ранее, когда в строительной технике применялись малопластичные бетонные смеси, укладывавшиеся трамбованием, водо-цементные отношения в ник не превышали 0,50. Известно, что цементы, которые применялись для ответственных сооружений, находившихся под воздействием суровой внешней среды, были высококремнеземистыми, с малым содержанием трехкальциевого алюмината.

При рассмотрении условий, в которых работали эти сооружения, установлено, что фактически бетон в течение одного года подвергался всего двум-трем циклам замораживания и оттаивания.

Бетонные гидротехнические сооружения в районе переменного уровня воды сильно разрушался в течение короткого срока эксплуатации. При этом , можно отметить, что случаи такого быстрого разрушения тесно связаны, например, с составом цемента, в который были введены различные минеральные тонкомолотые добавки, а также с условиями эксплуатации сооружения, когда бетон в зоне переменного уровня в течение одного года проходил многократные замораживания и оттаивания.

Для бетонов, изготовленных на стандартных портландцементах и уложенных в виде бетонной смеси малой подвижности, нельзя определить действительную морозостойкость материала в течение 25 циклов испытания.

Таким образом, когда не учитывались конкретные условия, в которых может работать бетон в различных конструкциях, и отмечалась лишь морозостойкость малопластичных бетонов на малоалюминатных цементах, формально получалось, что методика испытания путем 25 циклов замораживания и оттаивания является вполне надежным способом оценки морозостойкости бетонов для любых условий службы сооружения.

Бурное развитие технологии бетона поставило на повестку дня вопрос о применении пластичных смесей, которые дают бетоны, отличающиеся по своим техническим свойствам от бетонов из малопластичных смесей. В результате испытаний было установлено, что у многих сооружений режим работы бетона в зоне, где имеют место очередное замораживание и оттаивание, значительно более суров, чем это ранее принималось, так как даже в течение одного года в этой зоне бетон подвергается многократному замерзанию и оттаиванию.

Отсюда возникла необходимость начать исследования действительной стойкости бетонов различных составов. Эти исследования показали, что по 25 циклам испытания судить о морозостойкости материала для всех случаев стойкости бетона в сооружениях нельзя.

В железобетонных конструкциях главным элементом, обеспечивающим несущую способность (грузоподъемность) является арматура. Поэтому принимаются всевозможные меры для ее сохранности, т.е. для обеспечения долговечности конструкции. Результаты многочисленных обследований мостов отмечают, что наиболее распространенными повреждениями являются повреждения и дефекты, снижающие их долговечность и, главным образом, вызывающие коррозию стальной арматуры.

Известны разнообразные способы обеспечения долговечности железобетона.

С начала применения железобетона самым распространенным методом защиты арматурных каркасов железобетонных конструкций от коррозии является устройство защитного слоя бетона.

В расчетах на прочность железобетонных элементов бетон растянутых зон не учитывается, и он является «мертвым» грузом (особенно защитный слой), увеличивающим собственный вес конструкции. Поэтому при разработке конструкций предельно снижали площадь сечения растянутой зоны. Классическим примером эффективного технического решения изгибаемого элемента из обычного ненапрягаемого бетона являются балки с вертикальным расположением рабочей арматуры, разработанные в 1940г И.А. Матаровым (Матаровские балки). Это решение до сих пор используется в самых востребованных типовых проектах пролетных строений железнодорожных и автодорожных мостов.

СНиП 2.05.03-84* «Мосты и трубы» ограничивал минимальную величину защитного слоя бетона 2см. Однако, в актуализированной версии этого документа, величина защитного слоя бетона увеличена до 3см как в монолитных, так и в сборных железобетонных конструкциях.

Такое решение приведет к неоправданному увеличению собственного веса сборных элементов с увеличением расхода материалов, что потребует более мощные транспортные средства и крановое оборудование, а также изменения опалубок для типовых конструкций.

К бетону предъявляются высокие требования по водонепроницаемости, морозостойкости и коррозионной стойкости. Для обеспечения этих требований применяются разнообразные добавки и технологии приготовления бетонов, его укладки и ухода. Кроме того, в последние годы производится покраска конструкций как различными красками, так и полимерными покрытиями. Кстати, последние при не продуманном их применении могут принести непоправимый вред сооружению. Классическим примером является нанесение покрытий на затяжку Лужниковского моста. Попадавшая под покрытие вода при ежедневной уборке платформы станции метрополитена не имела выхода и провоцировала ускорение коррозионного процесса арматуры. Автор в процессе выполнения ремонтов мостов при применении упругих полимерных покрытий всегда предусматривал зоны выхода воды.

В настоящее время разработаны покрытия и краски, которые задерживают воду, но свободно пропускают газы и пар.

Одним из таких эффективных покрытий являются краски на основе водного раствора кремнийорганического полимера силоксана - «Силатех» (ООО «Проводник ХХ1»). В отличие от пленкообразующих материалов он образует не сплошную пленку, а макромолекулярную микросетку с ячейкой меньше молекулы воды, но больше молекул газов и водяного пара. Поэтому вода через обработанный материал не проходит, а молекулы газов, воздух и водяной пар проходят свободно. Силоксан, глубоко проникая в поры и капилляры материалов, химически взаимодействуют с поверхностью активными функциональными группами и обволакивают ее молекулами силоксана. В результате образуется макромолекулярная сетчатая гидрофобная поверхность, характеризующаяся эластичностью, высокой адгезией к основанию, высокой стойкостью к пониженной и повышенной температуре, отличной устойчивостью к ультрафиолетовому излучению, воздействию воды, влаги и атмосферных явлений, большой прочностью и т.д.

Упомянутые краски выпускаются для металлов, бетона, дерева и других материалов. Они не образуют пленки, а проникают в материал подложки и поэтому обладают очень высокой адгезией к основанию материала и не разрушаются в зоне трещины, в том числе работающей при испытании образцов на выносливость.

Рецептура этих красок была разработана Писаревой Г.И. на Подольском домостроительном комбинате. Там началось их производство, затем оно было продолжено в ООО «Готика». Эти краски экспонировались на нескольких международных выставках в Москве и получили диплом второй степени.

В течение нескольких лет автор в филиале ОАО ЦНИИС НИЦ «Мосты» совместно с лабораторией КММ при мостовой инспекции (Кениг В.Г.) проводили нестандартные исследования этих красок с целью определения возможности и условий их применения в мостостроении.

На основании дополнительных испытаний красок ООО «Готика» в 2014г автор в ЗАО «Строймостмонтаж» разработал «Рекомендации по применению в мостостроении красок ООО «Готика», согласованные ОАО «Гипротрасмост» и ОИС ОАО «Союздорпроект».

В 2005г ЗАО «Строймостмонтаж» выполнило покраску большого автодорожного железобетонного моста длиной 352м через Озернинское водохранилище на участке г.Руза – г. Волоколамск окружной автодороги.

На этом мосту красили как железобетонные конструкции, так и металлические усиления круглых стоек опор моста.

Более 10 лет во дворе НИЦ «Мосты» находятся под наблюдением бетонные кубики и железобетонные балки длиной 2,9м, покрашенные красками Подольского ДК. Образцы находятся под воздействием городской окружающей среды и не получили каких-либо повреждений.

Однако в ненапрягаемых конструкциях нормативными документами допускается появление трещин и их раскрытие до определенной величины. Кроме того, довольно часто расчет на трещиностойкость является определяющим при подборе поперечного сечения элемента.

После появления трещин защитный слой в значительной степени теряет свою необходимость и арматура, перекрывающая трещину, подвергается воздействию агрессивных факторов, вызывающих коррозию металла. Кроме того, специалистов беспокоит проблема долговечности мостов, в которых арматура подвержена риску из-за проникновения ионов хлора через защитный слой бетона в связи с применением различных химических составов для борьбы с обледенением проезжей части автодорог.

Самый простой способ – применение в качестве арматуры коррозионностойких материалов. Наиболее эффективными в настоящее время являются композитные материалы. Но их широкое применение сдерживается их очень высокой стоимостью и необходимостью разработки принципиально новых конструктивных решений и технологий их изготовления. Из-за высокой коррозионной стойкости композитных материалов традиционное применение в качестве арматуры с защитным слоем бетона теряет смысл. Наиболее эффективное их применение может в виде внешнего армирования/1/.

В настоящее время существует иной более эффективный способ предохранения арматуры железобетонных конструкций от коррозии – это нанесение на стержни каркаса (всего или только на основную рабочую арматуру) специальных защитных покрытий. Этот метод давно применяется в развитых странах, и частности в США (материалы симпозиума АИПК, Ленинград,1991г. «Мосты. Взаимосвязь между технологией возведения и конструкциями. Сборник трудов /2/).

Многочисленные обследования железобетонных мостов выявили одно из распространенных повреждений в виде потери защитного слоя бетона с обнажением арматуры в местах протечек воды. Самыми уязвимыми являются приопорные зоны пролетных строений, где вода протекает по деформационным швам. В местах протечек защитный слой аккумулирует воду, которая провоцирует коррозию металла. Со временем накопившиеся продукты коррозии приводят к отслоению защитного слоя бетона и последующего его обрушения.

Известны попытки использования импортных специальных покрытий. Однако из-за их высокой цены и отсутствия технологии механизированного нанесения, а также значительного слоя покрытия, они не нашли применения в отечественной практике.

Возможен другой значительно менее затратный вариант защитных покрытий – это использование отечественных покрытий, которые применяются в других отраслях.

Одним из таких покрытий является битумно-полимерная однокомпонентная композиция, разработанная для коррозионной защиты газопроводов и нефтепроводов. Достоинством этого покрытия является возможность отказаться от предварительной очистки поверхностей арматурных стержней и практическое отсутствие пленки на поверхности стержня.

Однако краски на поверхности стержней образует пленку, которая может снизить сцепление арматуры с бетоном.

Для проверки степени снижения сцепления арматуры с битумнополимерным покрытием в 2004г по договоренности одного из авторов Дмитровский завод МЖБК изготовил и доставил (на безденежной основе) для НИЦ «Мосты» 4 изгибаемых образца и 12 образцов для испытаний на вырыв арматуры из бетона. Половина образцов были эталонными - т. е. арматура не имела защитного покрытия – а вторая имела покрытия рабочей растянутой арматуры.

В качестве покрытия использована мастика «Битол-М», предоставленная изготовителем ООО «Самрат» г Батайск Ростовской обл. (ТУ 5775-003-001-27216490-2002). Мастика предназначена для защиты от коррозии нефте и газопроводов, сетей водоснабжения, канализации, колодцев и т.п. Мастика представляет собой однородную полимерную массу темного цвета, способную отверждаться без специального подогрева при температуре окружающего воздуха, сохраняя физико-механические свойства в интервале температур от -60 0 до +80 0 .

Она изготовлена на основе каучука и включает наполнитель, растворитель, ортофосфорную кислоту, поставляется в жидком виде (50% раствор) и готова к применению. После полимеризации мастика образует сплошной слой, обладающий высокой атмосферостойкостью, хорошей растяжимостью (относительное удлинение при разрыве не менее 400%) и адгезией (прочность сцепления с основанием не менее 0,5МПа).

Нанесение мастики допускается ручным способом меховым валиком, методом безвоздушного распыления (вакуумный насос), методом окунания.

При изготовлении армокаркасов на заводе рабочую растянутую арматуру красили вручную обычной кистью.

Образцы были изготовлены из бетона двух марок – М350 и М450. Все эти образцы 6 (шесть) лет находились на открытом воздухе и за это время в бетоне прошли основные долговременные процессы.

Первым этапом работы является проведение сравнительных испытаний с целью выявления потери сцепления покрашенной рабочей арматуры с оценкой ее величины.

На втором этапе проверяли краску Подольского ДСК по металлу, которая не требует специальной подготовки поверхности и имеет лучшее сцепление с металлом, покрытым слоем ржавчины. Эта особенность проявилась испытанием на выносливость металлических образцов – ортотропная плита для Живописного вантового моста в Москве. На этих образцах была нанесена краска по всему сечению образца в зоне ожидаемого появления усталостной трещины. Образец с трещиной выдержал более 1млн. колебаний динамической нагрузки. Краска на кромке трещины не разрушилась.

Ранее автор проверял сцепление арматуры с различным профилем- винтовая, европрофиль, и в том числе планировал провести испытания и с нанесенным покрытием Батайского завода способом вырыва стержней из бетона. При этом заделка стержней назначалась такой, чтобы разрушалась арматура – требование норм по заделке арматуры в бетоне. При этом бетонная часть образца имела косвенное армирование. Однако в связи с потерей необходимого оборудования сцепление стержней, покрытых Подольской краской, пришлось определять их продавливанием в стандартных кубиках 100х100мм и без косвенного армирования. Эти испытания выявили преимущества тонких покрытий. Для сравнения применяли краски компании БИРСС. Однако эта особенность не наблюдается при наличии косвенного армирования или работы арматуры в составе арматурного каркаса. Это подтверждается результатами испытаний до разрушения первого изгибаемого железобетонного элемента прямоугольного сечения с покрашенной растянутой рабочей арматурой.

Этот образец имеет одинаковые опалубочные размеры и схему приложения нагрузки с применяемыми, начиная с 70-х годов прошлого века в лаборатории железобетонных мостов образцами – в комплексных работах по внешнему армированию листовым металлом, армокаркасам с дисперсным расположением рабочей растянутой арматуры и определении эффективности применения добавок ЦМИД в мостостроении и исследованиях конструкций из клееного деревянного бруса (ЛВЛ – брус Югра). [3,4].

Все балки имеют полную длину 2,9м, расчетный пролет 2,6м. Железобетонные образцы имели высоту 50см и ширину 16см внизу и 22 вверху. Арматурный каркас принят таким же, как при исследовании конструкций с дисперсным расположением растянутой рабочей арматуры и определении эффективности применения добавок ЦМИД в мостостроении [см.3,4].

Расстояния между местами приложения нагрузки, следовательно, и длина зоны чистого изгиба, а также пролетов среза были приняты постоянными, 120см и по 70см, соответственно. Уменьшенная величина пролета среза по сравнению с классической схемой (две сосредоточенные силы, расположенные на равных расстояниях по расчетному пролету) позволяла создавать боле высокие величины касательных напряжений и, соответственно, проверять конструкции на срез по сварке вертикальных стержней к металлическому листу, наклонных хомутов в железобетонных образцах и вдоль волокон в деревянных элементах.

Образцы имели каркасы из стержневой арматуры с многорядным расположением по высоте рабочей растянутой арматуры диаметром 14мм из стали класса А – III марки 25Г2С. Продольные стержни объединялись в объемный каркас наклонными хомутами из гладкой арматуры класса А – I марки Ст3. Соединения хомутов с продольными стержнями выполнялись без применения сварки. Бетонирование балок на Дмитровском заводе МЖБК выполнено в металлической опалубке для серийно выпускаемых заводом пролетных строений с многорядной арматурой.

Образец, принятый для испытаний, был изготовлен из бетона прочности

М450 (В35). Перед испытаниями образца была определена прочность бетона неразрушающим способом методом отскока. Замеры были выполнены в шести зонах с десятью измерениями в каждой. При этом необходимо отметить незначительный разброс данных измерений, что указывает на высокую стабильность механических свойств бетона.

В результате статистической обработки данных замеров была получена прочность бетона равная 700кг/см 2 (В55).

На данном этапе работы в качестве эталонной принята цельная балка из бетона с добавкой ЦМИД – 4.

В процессе испытания балок статической нагрузкой наблюдали за появлением и развитием трещин во внешних плоскостях балок. Полученные результаты испытаний не выявили каких либо особенностей в работе образца с покрашенной рабочей арматурой по сравнению с ранее испытанными балками.

На основании полученных результатов можно сделать вывод о том, что покраска рабочей растянутой арматуры тонкими покрытиями не изменяет работу изгибаемых элементов при их нагружении статической нагрузкой.

В настоящей работе были разработаны новые добавки, повышающие морозостойкость бетонов и не оказывающие негативное влияние на другие свойства бетона. В качестве добавок для изготовления высоко морозостойких бетонов на основе сухих смесей предложены и исследованы вещества, имеющие в своей структуре большое количество условно-замкнутых пор. Такие вещества представлены побочными продуктами деревообработки – древесные опилки и мука, а также легкие мелкопористые пенокерамические сферические гранулы.

Введение

Применение сухих смесей для изготовления бетонных и железобетонных изделий и конструкций наряду с известными преимуществами имеют существенные недостатки, которые не позволяют использовать их для высокопрочных и высоко долговечных сооружений. В частности, невозможно точно установить величину водоцементного отношения, которое является одним из основных факторов, определяющих такие свойства бетона, как прочность, морозостойкость и водонепроницаемость.

Долговечность бетонных конструкций и сооружений, особенно эксплуатирующихся в суровых климатических условиях, в основном, определяется их морозостойкостью [1]. Как известно, основным фактором, определяющим морозостойкость бетонов как капиллярно-пористых тел, имеющих интегральные ПИ (открытые) и условно-замкнутые ПУЗ поры, является соотношение объёма этих пор, определяемое критерием морозостойкости бетонов КМРЗ [2]. Чем больше это соотношение, тем выше морозостойкость бетона [3]. Критерий морозостойкости является функцией следующих факторов: степени гидратации цемента, водоцементного отношения и степени уплотнения бетонных смесей.

При использовании сухих смесей, приготовить высоко морозостойкий бетон весьма затруднительно, т.к. смеси имеют неизменный состав (соотношение компонентов) и определённое качество используемых материалов. В связи с этим, основным способом получения высоко морозостойких бетонов является увеличение объёма условно-замкнутых пор бетона (ПУЗ), которое достигается введением в состав бетонной смеси, специальных воздухововлекающих добавок. Такие добавки позволяют существенно повысить морозостойкость бетонов, однако, увеличивая общую пористость, они несколько снижают конечную прочность затвердевшего бетона.

В связи с этим актуальным является разработка новых добавок, повышающих морозостойкость бетонов и не оказывающих негативное влияние на другие свойства бетона. Нами предложены и исследованы в качестве добавок, повышающих морозостойкость бетонов на основе сухих смесей вещества, которые изначально имеют в своей структуре большое количество условно-замкнутых пор.

Такими веществами могут являться побочные продукты деревообработки – древесные опилки и мука, а также легкие мелкопористые пенокерамические сферические гранулы.

Влияние древесных опилок и древесной муки заключается в следующем. Строение стенок клеток древесины схематически можно представить следующим образом (рис. 1.) Такая структура целлюлозы определяет присущие ей свойства набухания и усушки, когда в эти образования путём гигроскопии и капиллярного подсоса поступает влага (набухание) или испаряется из неё (усушка) [4, 5]. Это объясняет характер изменения объёма и линейных размеров древесины при её водонасыщении и высушивании (рис. 2.). В начале увлажнения древесины её объём увеличивается до, так называемого, «предела гигроскопичности» или «точки насыщения волокон», т.к. вначале вода поступает в стенки клеток, состоящих из целлюлозы, и они набухают. Волокна целлюлозы не имеют по своей длине сплошной ровной структуры, а периодически образуют своеобразные завихрения, ответвления и другие подобные образования.

В данной работе принимали участие магистры кафедры РУТ (МИИТ) «Строительные материалы и технологии». Сысоев И.Р. участвовал в серии экспериментов с древесными опилками, Яшина А.С. принимала участие в работе с использованием легких керамических гранул.

Рис.1 Строение стенки клетки древесины.

Рис.2 Влияние влажности на изменение объема (линейных размеров) древесины при ее водонасыщении.

Такое увеличение объёма древесины продолжается до полного, максимально возможного насыщения волокон влагой. Дальнейшее повышение влажности не вызывает увеличение её объёма в связи с тем, что стенки клеток максимально водонасыщены, и влага, поступая в древесину, заполняет полости клеток и межклеточное пространство, не оказывая влияния на изменение её объёма.

При смешивании сухой бетонной смеси с водой, введённые в качестве добавок побочные продукты деревообработки начнут поглощать влагу и увеличиваться в объёме, образуя поры, заполненные водой. После начала гидратации цемента и схватывания бетонной смеси, начинается твердение бетона, сопровождающееся переходом большей части воды в связанное состояние в структуре кристаллогидратов. При этом часть воды испаряется через поверхность бетона и её может не хватать для продолжающейся гидратации цемента. Находящаяся в целлюлозе вода будет служить источником подпитки процессов гидратации цемента. Это, во-первых, будет способствовать более полной его гидратации и повышению конечной прочности бетона. И, во-вторых, обезвоживание пор в целлюлозе переводит их из водонасыщенных в разряд условно замкнутых пор, тем самым, создавая резерв объёма, в который может отжиматься вода, находящаяся в бетоне, при его замораживании, повышая его морозостойкость.

Принцип работы керамических гранул с целью повышения морозостойкости бетонов заключается в следующем. На начальном этапе затворения бетонной смеси открытые (интегральные) поры гранулы (ПИ) будут впитывать в себя воду, а затем в процессе твердения бетона, будут отдавать воду ещё непрогидротировавшим частицам цемента, способствуя, тем самым, увеличению степени гидратации цемента. При этом, они сами будут обезвоживаться и превращаться в условно замкнутые поры, повышая морозостойкость бетона. Изначально условно замкнутые поры гранул (ПУЗ) будут напрямую выполнять функцию воздушных резервных пор, в которые сможет отжиматься часть жидкой фазы бетона при его замораживании. При этом будет обеспечиваться высокая морозостойкость бетона, а также увеличиваться прочность твердеющего бетона, что компенсирует её снижение от увеличения общей пористости при введении добавки гранул.

- Исследование влияния добавки побочных продуктов деревообработки

Для исследования влияния добавки побочных продуктов деревообработки использовались следующие материалы: портландцемент Белгородского завода марки М500, имеющий следующие свойства: нормальная густота 28%, насыпная плотность 1,10 г/см 3 , плотность зёрен 3,10 г/см 3 ; кварцевый песок с плотностью зёрен 2,55 г/см 3 , насыпной плотностью 1,52 г/см 3 ; гранитный щебень Павловского карьера фракции 5…10, имеющий насыпную плотность 1,55 г/см 3 , плотность зёрен 2,60 г/см 3 , а также добавка пластификатор С-3, производства ООО «СУПЕРПЛАСТ». Для сравнения получаемых результатов исследовалось влияние воздухововлекающей добавки СНВ (смола, нейтрализованная воздухововлекающая), производства ООО "Тихвинская" по ТУ 13-0281074-75-98. Все используемые материалы удовлетворяют требованиям соответствующих стандартов.

Экспериментальные исследования проводились на тяжёлых бетонах состава Ц:П:Щ = 1: 2,3: 3,5 , при В/Ц=0,45 и одинаковой удобоукладываемости бетонных смесей, равной П3. (10…15 см осадки стандартного конуса).

Было изготовлено четыре серии образцов-кубов, размером 10х10х10. Первая серия – контрольные образцы без добавок. Вторая серия с воздухововлекающей добавкой СНВ в количества 0,05% массы цемента. Третья - с комплексной добавкой (побочные продукты деревообработки в количестве 5,0% массы цемента и добавка С-3 в количестве 0,5 %). Добавка С-3 вводилась для получения требуемой удобоукладываемости бетонной смеси. Четвёртая - с добавкой С-3 в количестве 0,5 %. Эта серия бетонных образцов исследовалась для определения влияния добавки С-3 в комплексной добавке (побочные продукты деревообработки а и добавка С-3). После изготовления образцы твердели 28 суток в камере нормального твердения, а затем испытывались на морозостойкость по ГОСТ 10060 2012. Полученные результаты приведены в табл.1. Полученные результаты показывают, что бетоны без добавок имеют морозостойкость F1100. Бетоны 2 серии с воздухововлекающей добавкой СНВ имеют морозостойкость F1300. Бетоны 3 серии с разработанной комплексной добавкой – F1400, а бетоны с добавкой С-3 имеют морозостойкость F1 300.

Таблица 1. Морозостойкость бетонов.

| № серии | Прочность образцов, % после числа циклов. | |||

| 100 | 200 | 300 | 400 | |

| 1 | 100 | 80,0 | --- | --- |

| 2 | 100 | 100 | 100 | 90,0 |

| 3 | 100 | 100 | 100 | 100,0 |

| 4 | 100 | 100 | 70 | --- |

Таким образом установлено, что комплексная добавка (побочные продукты деревообработки совместно с С-3) позволяет существенно (на 3 марки) повысить морозостойкость бетонов. При этом увеличение морозостойкости произошло на одну марку больше, чем при использовании широко применяемой добавки СНВ. Основную роль в повышении морозостойкости играет добавка побочных продуктов деревообработки, т.к. введение только одной добавки С-3 позволило повысить морозостойкость только на одну марку.

- Исследование влияния добавки легких мелкопористых пенокерамических сферических гранул.

Исследование влияния легких мелкопористых пенокерамических сферических гранул проводилось на гранулах размером от 0,04 до 5 мм, выпускаемых фирмой Kerwood® в качестве сыпучего материала для устройства теплоизоляции. Такие гранулы имеют общую пористость 45…55%, при этом соотношение открытой (интегральной) пористости ПИ к условно замкнутой ПУЗ составляет для разных фракций от 0,3 до 0,4.

Для исследования влияния добавки мелкопористых пенокерамических сферических гранул использовались следующие материалы: портландцемент Мальцовского завода марки ПЦ500 Д0-Н, имеющий следующие свойства: нормальная густота 27%, насыпная плотность 1,24 г/см 3 , плотность зёрен 3,10 г/см 3 ; песок Игнатовского карьера с плотностью зёрен 2,6 г/см 3 , насыпной плотностью 1,53 г/см 3 , пустотность 41,2%; гранитный щебень Карельского карьера фракции 3…10, имеющий насыпную плотность 2,5 г/см 3 , плотность зёрен 2, 60 г/см 3 ,пустотность 48,1%, порода интрузивная, слабых пород нет. Добавка: Мелкопористые пенокерамические сферические гранулы Kerwood® заданного размера (от 0,04 до 5 мм). Химический состав: SiO2-68,78%, Al2O-8,3%, (Na2O+K20)-14,58%, Fe2O3-3,89%. Все используемые материалы удовлетворяют требованиям соответствующих стандартов.

Экспериментальные исследования проводились в заводской строительной лаборатории МТФ – завод «МОКОН» филиала ПАО «МОСТОТРЕСТ» на тяжёлых бетонах состава Ц:П:Щ = 1: 2,3: 2,9 , при В/Ц=0,5 и одинаковой удобоукладываемости бетонных смесей, равной П0. Состав бетона на 1м 3 : Ц= 350кг, П= 794кг, Ц= 1030кг, В= 175кг, добавка (пенокерамические гранулы) = 60 кг, гиперпластификатор Sika ViscoCrete-20 GOLD =1,75кг.

Было изготовлено четыре серии образцов-кубов. Первая серия – контрольные образцы без добавок. Вторая серия - с добавлением мелкопористых пенокерамических сферических гранул фракцией Ø2,5-5,0мм. Третья серия – с добавлением мелкопористых пенокерамических сферических гранул фракцией Ø0,1-0,6мм. Четвёртая серия - с добавлением мелкопористых пенокерамических сферических гранул фракцией Ø0,04-0,12мм.

После изготовления образцы твердели 28 суток в камере нормального твердения, после чего испытывались на сжатие и на морозостойкость. Определение морозостойкости осуществлялось по ГОСТ 10060 2012. Результаты определения морозостойкости бетонов контрольного состава и составов с добавками приведены в табл.2.

Таблица 2. Морозостойкость бетонов.

| № серии | Прочность образцов, % после числа циклов. | ||

| 100 | 200 | 300 | |

| 1 | 100 | 70,0 | --- |

| 2 | 100 | 100 | 87 |

| 3 | 100 | 100 | 95 |

| 4 | 100 | 100 | 100 |

Полученные результаты показывают, что бетоны без добавок имеют морозостойкость F1100. Бетоны с добавками мелкопористых пенокерамических сферических гранул имеют морозостойкость не менее F 1300.

При этом с уменьшением размера фракций морозостойкость бетонов повышается. Это явление обусловлено, по-видимому, тем, что при одинаковом количестве (по массе) вводимой добавки, количество отдельных гранул увеличивается с уменьшением их размера. Следовательно, уменьшается, так называемый, «эффективный радиус» (по Пауэрсу), т.е. расстояние, которое необходимо пройти жидкости по порам и капиллярам цементного камня, до условно замкнутой поры. Таким образом, снижается гидравлическое и гидростатическое давления на стенки пор цементного камня бетона при перемещении жидкости, возникающее от давления на неё растущих кристаллов льда при замораживании бетонов.

Таким образом установлено, что добавка мелкопористых пенокерамических сферических гранул позволяет существенно (минимум на 2 марки) повысить морозостойкость бетонов. При этом c уменьшением размера фракций морозостойкость бетонов повышается.

Приведены исследования, направленные на изучение влияния природно-климатических факторов на долговечность бетонов изделий и конструкций для дальнейшего эффективного прогнозирования сроков службы бетонных сооружений.

Для строительных материалов одной из основных характеристик, определяющих их качество, является долговечность. При проектировании долговечных сооружений необходимо применять материалы, способные выдерживать заданные нагрузки и не разрушаться под воздействием внешней среды. На сегодняшний день деградация и разрушение железобетонных сооружений раньше предполагаемого срока службы представляет серьёзную проблему.

Когда речь идёт о прогнозировании долговечности бетонных конструкций, как правило, учитываются характеристики химической стойкости, водонепроницаемости и морозостойкости. Морозостойкость является наиболее изученной характеристикой бетона, связанной с изменениями естественных природных климатических условий. Однако, как показывает практика, не только циклическое замораживание и оттаивание влияют на долговечность бетона. В работе [1] мы поставили вопрос о существующей проблеме повышенной ползучести бетонных и железобетонных пролётных строений мостов, расположенных над водной поверхностью. Мы предполагаем, что увеличение ползучести и снижение прочности бетона связано с циклическим изменением температуры и влажности в процессе эксплуатации этих конструкций.

Если говорить об иностранной практике эксплуатации бетонных сооружений, то очень яркий пример влияния окружающей среды на бетонные конструкции можно наблюдать в Саудовской Аравии. На протяжении долгого времени для их проектирования использовались иностранные нормы Еврокод (EN), британские стандарты (BS) и требования американского института бетона (ACI), которые больше подходят для умеренного климата. Результаты обследований возведенных в последние десятилетия бетонных сооружений в Саудовской Аравии [2] выявили различного рода дефекты, связанные с большими температурными колебаниями, сильными ветрами и засушливым состоянием окружающей среды. Так же исследователи [2] отмечают, что климатические условия на внутренней и прибрежной части страны сильно различаются. Это, в свою очередь, оказывает влияние и на характер разрушений в разных районах страны. В засушливой зоне наблюдается повышенное трещинообразование в бетонах, а во влажной части преобладают разрушения, вызванные коррозией арматуры, в том числе из-за использования богатых силикатами и карбонатами заполнителей. Таким образом, появилась необходимость разработки собственной зональной классификации климата и геологии на макро-, мезо- и микроуровне для использования в проектировании и предупреждения деградации сооружений.

При проектировании железобетонных конструкций учитываются различные нагрузки (постоянные, динамические, ветровые, сейсмические). Но влияние естественных климатических факторов на микросреду бетона не учитывается, хотя такие данные позволяют прогнозировать карбонизацию бетона, диффузию ионов хлорида и скорость коррозии арматурных стержней. Учёт природных факторов естественной окружающей среды может быть представлен в виде климатической нагрузки. Климатическая нагрузка представляет собой влияние на конструкцию температуры, относительной влажности, скорости ветра, солнечного света и дождя в естественной климатической среде. Изменения температуры и относительной влажности окружающей среды представляют собой основные параметры, вызывающие ответную реакцию микросреды бетона.

Естественные изменения климатической среды имеют как суточную, так и сезонную периодичность. Группа китайских исследователей изучала влияние температуры и относительной влажности для использования в прогнозировании сроков службы бетона 3 на основе метеорологических данных в районе провинции Цзянсу КНР.

Для температурного воздействия существует два процесса реагирования внутренней среды бетона на изменения. Первый – повышение температуры, если температура внешней среды выше, чем внутренней. Второй – снижение температуры, если температура в климатической среде ниже, чем в микросреде бетона (рис. 1., рис. 2). Разница температур между климатической внешней средой и микросредой бетона является основным фактором, влияющим на скорость этих изменений. Время достижения равновесия определяется как время температурного отклика.

Рис. 1. Кривые температурного отклика в бетоне [4]

Рис. 2. Колебания температуры в естественной климатической среде и микросреде бетона[3]

При испытаниях влияния относительной влажности на микросреду бетона происходит два процесса: высушивания и насыщения (рис. 3.). Первоначальная разница между климатической средой и микросредой является основным фактором, влияющим на время отклика относительной влажности. Время ответной реакции микросреды бетона на поглощение влаги составляет более 30 дней и, очевидно, что значительно превышает время отклика на температурные воздействия. Скорость изменения относительной влажности в бетоне на начальной стадии более высокая. Время достижения равновесия определяется как время отклика относительной влажности. Оно зависит от первоначальной разницы относительной влажности, а так же от пористости структуры бетона. Таким образом, процессы ответной реакции микросреды бетона на изменения температуры и относительной влажности в условиях искусственной климатической среды обладают характеристикой гистерезиса.

Рис. 3. Кривые отклика относительно влажности в бетоне [4]

Теплопроводность бетона является основным фактором, влияющим на температурный отклик. Проведенные испытания [6] показали, что теплопроводность прямо пропорциональна содержанию влаги и обратно пропорциональна В/Ц в бетоне (рис. 4.). Так же были проведены исследования [7] влияния содержания золы уноса в бетоне на температуру и относительную влажность. Согласно им, для бетона с содержанием золы более 30% более высокая пористость и размер пор ускоряли скорость диффузии влаги.

Рис. 4. График зависимости между теплопроводностью и содержанием влаги при разном В/Ц [6].

Ответная реакция микросреды бетона на изменения относительной влажности окружающей среды будет зависеть от первоначальной разницы температур, характеристики теплопроводности бетона и конвективного коэффициента теплоотдачи. При изучении влияния относительной влажности необходимо обращать внимание на ответную реакцию микросреды бетона. Так же стоит отметить, что относительная влажность не является показателем, непосредственно влияющим на факторы долговечности бетона. На настоящий момент модель, непосредственно связанная с воздействием температуры и влажности в бетоне, не найдена.

Поскольку при создании климатических спектров действия, максимально полно отражающих природные процессы, необходимо учитывать такие неотъемлемые явления окружающей среды, как солнечный свет и дождь (рис. 5). Они так же должны оказывать определенное влияние на микросреду бетона. Бетонная поверхность поглощает солнечное излучение, и температура её поверхности увеличивается. Влияние дождя способствует увеличению первоначальной разницы относительной влажности между двумя средами. Но из-за долгой ответной реакции микросреды бетона на эти изменения трудно определить их точное количественное влияние. Тем не менее, оба явления должны быть учтены при построении соответствующих спектров действия.

Рис. 5. Корректировка спектра действия температуры с учетом влияние солнечного света [3]

На основе испытаний ответных реакций микросреды бетона в естественных климатических условиях необходимо строить спектры действия показателей температуры, относительной влажности и влажности. Многие исследователи при построении спектров действия опираются только лишь на климатические изменения окружающей среды [8], не говоря уже об использовании разнообразных методов упрощения для их создания. Поэтому составление простого и эффективного способа представления изменения микросреды бетона в естественной среде для каждого уникального региона строительства имеет большое значение для прогнозирования долговечности бетонных конструкций. Существующие исследования в этом направлении только начаты, и до сих пор не разработано решений по прогнозированию и предотвращению деградации сооружений.

Принимая во внимание существующий опыт исследований и необходимость создания корректных моделей для прогнозирования долговечности бетонных и железобетонных сооружений с учетом влияния климатической нагрузки, на кафедре «Строительные материалы и технологии» Российского университета транспорта (МИИТ) начаты исследования в этом направлении. Они основываются на следующих положениях.

Бетон является капиллярно-пористым материалом. Для приготовления бетонов железобетонных мостовых сооружений, с целью обеспечения их повышенной морозостойкости, водонепроницаемости и прочности используются высокоактивные тонкомолотые портландцементы [9]. Это предопределяет тонкокапиллярную структуру затвердевшего цементного камня. В связи с этим, при изменении температуры и влажности окружающей среды в бетоне пролётных строений мостов, находящихся над водой, активно протекают процессы перемещения влаги и растворённых в ней веществ внутри бетона.

Условия для нижней и верхней поверхностей пролётных строений отличаются. Изменение внешних условий происходит циклично, ввиду суточного и годового изменения температуры. В теплый период, в дневное время, нижняя часть мостового сооружения находится в зоне пониженной температуры, повышенного давления и повышенной влажности. В то же время верхняя часть будет в зоне повышенной температуры, пониженного давления и пониженной влажности. Это обуславливается различной теплоёмкостью воды, грунты и бетона и распределения влаги по сечению бетона. Теплоемкость воды составляет 4200 Дж/(кг· о С), бетона 1000 Дж/(кг· о С), а средняя теплоемкость почвы 2100-2500 Дж/(кг· о С). В связи с этим, в дневное время верхняя часть конструкций нагревается быстрее, а влага и растворённые в ней вещества по капиллярной системе бетона, перемещается сверху вниз. В ночное время суток ситуация меняется. Температура в нижней части конструкции становится выше, чем в верхней части. Влага в таких условиях перемещается снизу вверх. Скорость перемещения влаги по капиллярной системе в бетонах мостовых конструкциях увеличивается из-за снижения её вязкости под влиянием вибрации от динамических нагрузок, действующей на конструкцию.

В период низких положительных температур разница температур и давлений на поверхностях меняется не так значительно, но движение воды по капиллярам всё

равно происходит.

Такое циклическое перемещение влаги по капиллярной системе приводит к негативным последствиям – вымыванию Ca(OH)2 из внутренней части бетона конструкции и перемещению его к внешней поверхности, вблизи которой происходит кристаллизация Ca(OH)2. Поскольку влага постоянно перемещается в системе, то вымывание продуктов гидратации влечет за собой постепенную потерю прочности внутренней части бетона конструкции.

Вследствие большого количества циклов колебаний внешних условий окружающей среды, такие многократные процессы приводят к изменению в различных частях железобетонных конструкций соотношения кристаллический сросток – тобермаритовый гель в цементном камне бетона. Кристаллический сросток обеспечивает упругую работу цементного камня под нагрузкой, а тобермаритовый гель – обуславливает его пластические свойства. В связи с тем, что железобетонные пролётные строения больших мостов являются предварительно напряжёнными конструкциями, находящимися под постоянным действием нагрузки от предварительного напряжения, снижение объёма кристаллического сростка в цементном камне приведёт к увеличению упругих деформаций бетона, которые проявляются уже как пластические деформации – ползучесть.

Для проверки изложенной гипотезы на кафедре «Строительные материалы и технологии» РУТ (МИИТ) были выполнены исследования по определению влияния циклического изменения температуры и влажности окружающей среды на свойства обычных и предварительно напряжённых бетонов. Они показали, что циклическое изменение влажности снижает прочность бетонов, особенно при изгибе, при этом снижение начинает проявляться после 300 циклов и продолжалось до конца испытаний (800циклов). Ползучесть ненагруженных бетонов увеличилась незначительно, а ползучесть предварительно напряжённых образцов возросла на 10%.

Таким образом, полученные результаты экспериментально подтверждают изложенную гипотезу о влиянии природно-климатических факторов и особенностей расположения пролётных строений транспортных искусственных сооружений над водной поверхностью на ползучесть бетона конструкций.

Выполненные исследования являются пионерными и имеют, в основном, качественный характер. Для получения конкретных количественных значений изменения ползучести для различных составов бетонов и уровней предварительного напряжения требуется

проведение дальнейших исследований. При этом можно предложить пути снижения негативного влияния исследуемого явления: нормирование химико-минералогического состава применяемых цементов, направленное регулирование поровой структуры цементного камня путём введения воздухововлекающих и пластифицирующих добавок, введение добавок – центров кристаллизации новообразований формирующейся структуры цементного камня бетонов.

Список используемых источников:

1. Добшиц Л.М. Влияние состава, структуры бетона и факторов окружающей среды на долговечность мостовых конструкций. [Текст] / Добшиц Л.М., Швецов Н.В., Николаева А.А., Фэн Кэн Лэ//Сборник научных трудов 75-й научно-методической и научно-исследовательской конференции. МАДИ,М.: Техполиграф-центр, - 2017, с.35-39

2. Haque M.N.,Al-Khaiat H., John B. Climatic zones—A prelude to designing durable concrete structure in Arabian Gulf // Building and Environment. – 2007. – Vol. 42, Issue 6, June. – P. 2410-2416.

3. Ying-shu Yuan. Climate load model — Climate action spectrum for predicting durability //

Construction and Building Materials. – 2012. – Vol. 29, April. – P. 291-298.

4. Jian-hua Jiang, Ying-shu Yuan. Quantitative models of climate load and its effect in concrete structure // Construction and Building Materials. – 2012. – Vol. 29, April. – P. 102-107.

5. Jian-hua Jiang, Ying-shu Yuan. Action spectrum of temperature in natural climate environment and prediction of temperature response in concrete //

Procedia Earth and Planetary Science. – 2009. – Vol. 1, Issue 1, September. –

P. 444-450.

6. Ying-shu Yuan, Jian-hua Jiang. Prediction of temperature response in concrete in a natural climate environment // Construction and Building Materials. –

2011. – Vol. 25, August. – P. 3159-3167.

7. Cai-feng Lu, Wei Wang, Jian-hua Jiang, Ming Hao. Micro-environment temperature and relative humidity response of fly ash concrete under natural climatic conditions // Advances in Cement Research. – 2017. – Vol. 29. Issue 6, March. –P. 236-245.

8. Peng Liu, Zhiwu Yu, FengqiGuo, Ying Chen, Peiwei Sun. Temperature response in concrete under natural environment // Construction and Building Materials. – 2015. – Vol. 98. November. – P.713-721.

9. Добшиц Л.М. Долговечность бетона и пути её повышения/ Наука – строительному производству // Сборник научных трудов (к 60-летию института). – М.:

НИИМосстрой, 2016. – С. 214…229.

Читайте также: