Переработка щебня в песок

Обновлено: 13.05.2024

Грохочение применяют для получения двух или нескольких сортов зерен, различающихся по крупности. Число получаемых сортов зависит от количества решет (сит), через которые был пропущен обрабатываемый материал. Так, если количество решет n, то сортов получается n+1.

Последовательность механической сортировки (грохочения) материала зависит от расположения решет и сит. Различают грохочение от мелкого к крупному, от крупного к мелкому и комбинированное.

При грохочении от мелкого к крупному (рис. 3, а) исходный материал подается на решето (сито) с самыми маленькими отверстиями, затем на решето с отверстиями средних размеров и, наконец, на решето с самыми большими отверстиями. При грохочении от крупного к мелкому (рис. 1, б) верхнее сито имеет самые большие отверстия, а нижнее — самые маленькие.

При комбинированном грохочении (рис. 3, в) сортируемая смесь подается сначала на решето с отверстиями среднего размера. Куски (зерна), прошедшие через отверстия в первом решете, поступают на расположенное под ним решето с самыми маленькими отверстиями, в то время как куски больших размеров поступают на второе решето с самыми большими отверстиями.

Схема грохочения от мелкого к крупному с эксплуатационной точки зрения достаточно проста, так как позволяет без особых затруднений направлять рассортированный материал по соответствующим бункерам. Упрощается при этом обслуживание грохота и его ремонт. Большим недостатком рассматриваемой схемы является то, что самые большие куски поступают на решето с самыми маленькими отверстиями, т. е. на наименее прочное, и вызывают быстрый его износ. Кроме того, при подаче смеси на решето с самыми маленькими отверстиями крупные куски, перекрывая часть отверстий, затрудняют выделение мелких фракций.

Просеивание по второй, наиболее распространенной в промышленности строительных материалов схеме дает лучшие результаты, так как в этом случае крупные куски материала не мешают выделению средней и мелкой фракций. Недостатком этой схемы является то, что она требует дополнительных желобов и течек, направляющих отдельные сорта в бункеры.

Комбинированная схема по своим преимуществам и недостаткам занимает промежуточное положение.

Куски материала, подлежащего грохочению, могут пройти через отверстия в решете или сите только в том случае, если их размеры меньше размеров отверстий или приближаются к ним. В большинстве случаев грохоты устанавливают с некоторым наклоном в направлении движения материала. Это еще больше уменьшает размеры частиц, которые могут пройти через отверстия решета или сита.

Все частицы материала, прошедшие через отверстия в сите, представляют собой продукт так называемого нижнего класса, а все частицы, не прошедшие через сито,— продукт верхнего класса.

Совершенной сортировку можно считать тогда, когда все частицы, размер которых несколько меньше размеров отверстий в сите, просеиваются через него. Однако практически часть кусков нижнего класса всегда задерживается на сите и уходит вместе с продуктами верхнего класса.

Гидроклассификатор предназначен для разделения по крупности песка на фракции по зерновому составу, величина которого может изменяться регулировкой работы гидроклассификатора в пределах от 0,5 до 5,0 мм. Промывку песка на обогатительных установках в гидротехническом строительстве часто производят одновременно с разделением его на фракции (классификацией) в потоке воды.

Для гидроклассификации песка применяют различные типы классификаторов. По принципу работы они разделяются на:

а) механические классификаторы с горизонтальной несущей струей, имеющие механические устройства (спираль, гребковый механизм) для перемешивания пульпы и транспортирования осевших зерен из зоны разделения, и

б) гидравлические классификаторы с вертикальной струей, в которых промывка и разделение материала происходит в восходящем потоке воды.

Наибольшее распространение получили спиральные механические классификаторы, вертикальные и многокамерные гидравлические классификаторы.

В результате сравнительных испытаний выявлено, что на эффективность классификации песка во всех классификаторах величина граничного зерна практически не влияет. Эффективность зависит от производительности по твердому продукту и от удельного расхода воды в приемно-разделительной и классификационной камерах. Чем выше была производительность классификаторов по исходному песку и меньше удельный расход воды на 1 м3 песка, тем ниже оказывалась эффективность классификации.

Взаимная засоренность продуктов классификации в испытанных аппаратах зависела от режимов их работы.

Обогащение и фракционирование. Если имеющиеся на месте пески по зерновому составу или содержанию примесей не соответствуют требованиям стандарта, а доставка качественного песка сопряжена с большими расходами, то экономически целесообразно обогащать пески.

Обогащение песка достоит в удалении зерен крупнее 5 мм, отмывке пылевидных, илистых и глинистых частиц и улучшении зернового состава.

Промывку песка с целью удаления пылевидных, илистых и глинистых примесей осуществляют в пескомойках или классификаторах различной конструкции.

Промывка песка состоит в перемешивании и перетирании его в водной среде, в результате чего глинистые включения и пленки, покрывавшие поверхность зерен песка, диспергируют и вместе с пылевидными примесями переходят в шлам, сливаемый при непрерывной подаче чистой воды. Подобным образом работают применяемые иногда корытные, драговые и другие пескомойки.

При получении песка сортировкой природной песчано-гравийной смеси на грохотах промывку его нередко производят непосредственно при грохочении путем орошения грохотов водой с последующим удалением загрязненной воды.

Качество промывки при этом, как правило, ниже, чем при использовании специальных пескомоек.

Основная цель обогащения — обеспечение требуемого зернового состава песка. В ряде районов страны пески местных месторождений слишком мелки. При использовании в бетонах неизбежен перерасход цемента на 20… 30, а иногда и на 50 %. Таки пески целесообразно обогащать добавкой привозного природного крупного или дробленого песка.

Спиральный классификатор представляет собой наклоненный на 15—18° в сторону загрузки полуцилиндрический корпус, в котором на вращающемся продольном валу (одном или двух, вращающихся навстречу друг другу) имеется спираль. Диаметр спирали классификаторов в зависимости от производительности колеблется в пределах 150—1600 мм. Наиболее распространенными типоразмерами с одиночной спиралью являются классификаторы с диаметром спирали от 350 до 650 мм с двойной спиралью от 500 до 650 мм.

При вращении спирали пульпа взмучивается, слив, содержащий мелкие частицы, отводится в нижней части короба через сливной порог, а крупные частицы спиралью направляются к верхнему разгрузочному окну. Нижний конец спирали с помощью подъемного механизма может подниматься или опускаться. При поднятии нижнего конца спирали слив получается более грубым.

Спиральные классификаторы строятся со спиралями диаметром 300-1800 мм.

Спиральные классификаторы подразделяются на два основных типа: с высоким порогом (с непогруженной спиралью) и с погруженной спиралью.

Первый устанавливают для выделения в слив материала более 0,15мм. К этому типу относятся классификаторы, в которых порог расположен ниже верхней кромки спирали на сливном конце.

Для выделения в слив материала менее 0,15 мм или для увеличения производительности по сливу используют классификатор с погруженной спиралью. В классификаторах этого типа нижний конец спирали полностью погружен в пульпу, вследствие чего верхняя зона осаждения твердых частиц находится в относительном покое, что обеспечивает более четкую классификацию.

Классификаторы изготавливают односпиральными и двухспиральными с соответственно отличающимися шириной корыта и производительностью при одинаковой длине.

Для повышения эффективности классификации и отмыва мельчайших фракций на участке спирали, находящейся под зеркалом слива, установлены перемешивающие лопасти.

В нерудной промышленности спиральные классификаторы используют главным образом для обезвоживания и выделения в слив шламов в мокром процессе обогащения строительных песков.

Для получения нужной продукции полезные ископаемые подвергают переработке на дробильно-сортировочных заводах.

Переработка состоит из дробления, сортировки, промывки и обогащения щебня, гравия, песка.

Дробление и измельчение - уменьшение размера кусков горной массы путем механического разрушения. Принято считать, что при дроблении получают продукты преимущественно крупные, а при измельчении менее 0,5 мм. Для дробления используют дробилки, а для измельчения мельницы.

Сортировка (грохочение) - разделение продуктов переработки по крупности на грохотах.

Промывку щебня и гравия осуществляют с целью удаления комковой глины, пылеватых и глинистых частиц. Промывку можно производить на грохотах или в машинах-мойках.

Классификацию и обогащение песков применяют до доведения зернового состава до требований государственных стандартов. Эти операции выполняются в гидроклассификаторах и обогатительных аппаратах (гидроциклонах).

Обогащение щебня и гравия по прочности осуществляют в осадочных машинах, механических классификаторах, установках для обогащения в тяжелых средах.

Обогащение щебня по форме зерен предназначено для получения щебня кубовидной формы. Эту операцию осуществляют избирательной сортировкой на щелевидных ситах, грануляцией щебня в роторных дробилках ударного действия и в барабанах грануляторах.

Для выбора технологической схемы переработки полезного ископаемого необходимо иметь следующие данные:

- характеристику исходной горной массы;

- прочностной и зерновой состав;

- ассортимент готовой продукции.

Способность горных пород противостоять разрушению зависит от прочности, наличия трещин в кусках, способов воздействия на них разрушающих усилий. Наибольшее сопротивление оказывают горные породы раздавливанию, меньшее - изгибу и особенно растяжению.

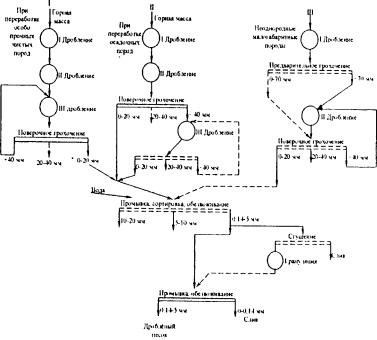

При выборе технологической схемы производства учитывают тип перерабатываемой горной породы (рис. 7.2.1).

I - однородные магматические горные породы с пределом прочности при сжатии 600 МПа и более, метаморфические (осадочные) породы с прочностью 60-250 МПа;

II - прочные однородные осадочные породы с пределом прочности при сжатии 60-200 МПа;

III - неоднородные малоабразивные породы с прочностью от 10 до 150 МПа с содержанием труднопромываемых включений.

Рис. 7.2.1. Технологическая схема дробления, сортировки, промывки

Количественной характеристикой процесса дробления служит степень дробления, показывающая, во сколько раз уменьшились куски материала при дроблении.

Со степенью дробления связаны расходы энергии и производительность дробилок.

где Дmax - наибольший диаметр куска до дробления;

dmax - наибольший диаметр куска после дробления.

Для конкретных дробилок в технических паспортах приводится график выхода сортов щебня в зависимости от ширины выходной щели дробилки для условно принятой плотности горной породы.

Например, для получения размера щебня 20 мм при куске, подаваемом в дробилку, 600 мм i = 600/20 = 30. Это значит, что кусок надо раздробить на 30 частей.

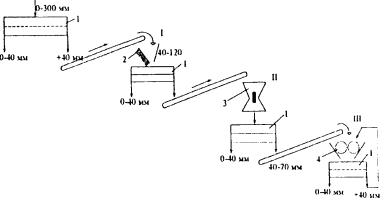

Получение таких высоких степеней дробления в одной дробилке практически невозможно, поскольку каждая дробилка работает только при ограниченной степени дробления. Рационально материал от большего размера до требуемого дробить в нескольких последовательно расположенных дробилках (рис. 7.2.2).

Рис. 7.2.2. Трёхстадийная схема дробления:

1 - грохот; 2 - щёковая дробилка; 3 - конусная дробилка; 4 - валковая дробилка; I, II, III - стадии дробления

Степень дробления, получаемую в каждой стадии, называют частной, во всех стадиях - общей степенью дробления.

В материалах, поступающих на дробление, всегда имеются куски мельче того размера, до которого идет дробление в данной стадии. Такие куски выделяют из исходного материала исходя из принципа "не дроби ничего лишнего". Дробилки могут работать в открытом или замкнутом циклах. Раздробленный продукт поступает на грохот, выделяющий из него куски избыточного размера, которые возвращаются для повторного дробления в ту же или вторичную дробилку (рис. 7.2.2).

В паспортах заводов - изготовителей приводят выработку дробилок для горной породы средней плотности 1600 кг/м 3 и при условии, что размер наибольших кусков Дmax должен быть не более 0,8. 0,9 от ширины загрузочного отверстия дробилки. При проектировании КДЗ и выборе дробилок их выработку принимают с учетом физико-механических свойств горной породы. Расчетную производительность щековых дробилок ориентировочно определяют по формуле

где Пп - паспортная выработка, т/ч;

Кд - коэффициент дробимости породы (для твердых пород с временным сопротивлением на сжатие sсжат = 150. 250 МПа - 0,9; для средне- и легкодробимых пород sсжат = 50. 150 МПа - 1,1-1,2);

Кg - коэффициент, учитывающий насыпную плотность дробимого материала (Кg = g/gп, g - насыпная плотность дробимого материала; gп - насыпная плотность, соответствующая паспортным данным);

Кф - коэффициент, учитывающий форму камня Кф = г/1,6 (или 1,0 при дроблении рваного камня; 0,85 - при дроблении гравийно-валунной массы);

Ккр - коэффициент, учитывающий крупность дробимого материала.

Крупность дробимого материала Ккр

0,85 ширина зева дробилки 1,00

0,60 ширина зева дробилки 1,07

0,40 ширина зева дробилки 1,16

0,30 ширина зева дробилки 1,23

Кроме расчетной, также можно пользоваться паспортной производительностью, которую обычно указывают при минимальной и максимальной ширине разгрузочной щели.

Ширину разгрузочной щели дробилки, при которой будет достигнута заданная производительность, определяют по формуле

где dmin - минимальная ширина разгрузочной щели, мм;

Пmin - производительность дробилки при dmin, м 3 /ч;

dmax - максимальная ширина разгрузочной щели, мм;

Пmax - производительность дробилки при dmax, м 3 /ч.

Изменение ширины разгрузочной щели влияет на производительность дробилки и степень измельчения материала. С увеличением ширины производительность повышается, а степень измельчения уменьшается и снижается выход мелких фракций.

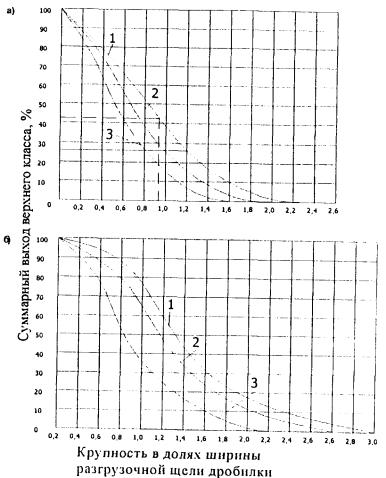

Примерный выход щебня по фракциям после дробления в зависимости от ширины разгрузочной щели дробилки можно определить по кривым дробления (рис. 7.2.3).

Рис. 7.2.3. Кривые дробления

а - щековой дробилкой; б - конусной дробилкой; 1- для пород прочностью более 150 МПа, 2 - для пород прочностью 80-150 МПа; 3 - для пород прочностью 30. 80 МПа

Данные графиков уточняют по результатам эксплуатации дробилок той или иной конструкции, их типоразмеров с учетом свойств дробимого камня. При определении максимальной крупности материала по кривым следует помнить, что под условной максимальной крупностью в дробленом продукте принято считать размер отверстий сита, через которое проходит 95 % материала.

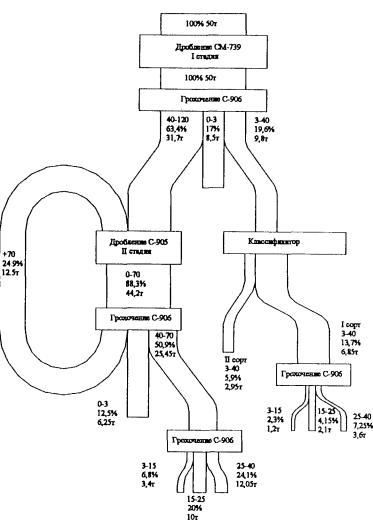

Для наглядного представления о технологическом процессе работы дробильных заводов разрабатывают количественно-качественную схему дробления (рис. 7.2.4).

Рис. 7.2.4. Количественно-качественная схема дробления

Количественная схема показывает, в каком количестве и в какой последовательности поступающий на завод материал перерабатывают и как он проходит отдельные операции технологического процесса. Количественную схему можно составить, исходя из тоннажа или объема перерабатываемого материала. В этом случае надо учесть, что объем материала, получаемого в результате дробления и сортировки, будет превышать объем исходного материала. Увеличение объема определяется коэффициентом увеличения объема, равным 1,1. 1,25. Количественная схема показывает количество перерабатываемого материала (объем, масса, процент) на отдельных участках процесса.

Качественная схема содержит данные о размерах фракции, качестве материала и режиме переработки на отдельных участках процесса. Схема цепи аппаратов показывает путь следования материала в процессе переработки и данные об аппаратах, выполняющих отдельные операции. На практике наибольшее распространение получило двухстадийное дробление.

В связи с активным строительством на юге России нашей компанией было спроектировано и запущенно несколько дробильно-сортировочных заводов по переработке ПГС (песчано-гравийной смеси). О некоторых отличиях проектирования таких заводов от традиционных, перерабатывающих взорванную горную массу будет идти речь ниже.

В связи с увеличением транспортной составляющей в стоимости щебня, всё чаще потребители пытаются искать поставщиков щебня поближе к себе. И открываются новые карьеры и дробильные фабрики там, где ещё раньше создание их было бесперспективным. Причины нерентабельности могли быть разными: плохое качество щебня (низкая прочность, радиоактивность и пр.) и, наиболее распространённое, малое содержание крупного гравия, пригодного для производства щебня, вместе с которым идёт большое количество песка, мелкого гравия и глины. Последняя причина относится к месторождениям ПГС (песчано-гравийные смеси) и ГПС (гравийно-песчаные смеси).

Исходя из названия ПГС, можно сразу сделать вывод, что содержание песка в них значительно больше обычного (в ГПС, наоборот, гравия больше, чем песка). И это является проблемой, так как кроме песка на переработку идёт и большое количество глины, затрудняющей работу оборудования. Чтобы от неё избавится придумано немало хитроумных устройств, но все они сводятся к добавлению воды и промывке, что является не дешёвым процессом.

Рассмотрим обычную технологическую цепочку дробильно-сортировочного завода по переработке ПГС.

Бункер. Так как производительность линии по исходному материалу, включающему в себя неподлежащий переработке материал (песок и глина), очень большая, то объём бункера должен быть соответствующим.

Питатель. Из за сложностей с налипанием и принципом действия использование вибрационных питателей на ПГС ведёт к большим простоям. В нашей практике мы используем: пластинчатые, ленточные и качающиеся питатели.

Далее стадия изъятие неперерабатываемых классов: песка, глины. Её можно сделать несколькими способами:

1. поставить тяжелый грохот с ячейкой 80-100 мм и выкинуть подрешётный продукт из цикла переработки (если конечно позволят экологи, условия лицензии и местные власти). Кстати, в таком случае выгоднее использовать мобильный грохот для финальных фракций, так как он сможет непосредственно в карьере отделить неиспользуемый и ненужный к перевозке класс 0-40, тем самым снизив транспортные издержки.

2.1 провести промывку. Для этого обычно применяются 2 грохота, тяжёлый тип грохота, чаще всего односитный, берёт на себя классификацию по границе 100 мм, более 100 мм идёт на первую стадию дробления, менее 100 на грохот с промывкой. С грохота с промывкой мокрый песок 0-5 мм с глиной либо идёт в терриконы (что также будет возмущать экологов), либо на устройства отделения глины: спиральные классификаторы, ковшовые дегидраторы и прочее . А вот класс более 5 мм ждёт различная судьба, так как дробление мелкого гравия это тоже интересная задача, но об этом чуть ниже.

2.2 промывку можно так же провести в скуббер-бутарах. Незаслуженно мало используемый в практике способ, а именно в скруббер-бутарах проводят промывку на многих обогатительных фабриках, так как при небольшой занимаемой площади и простоте оборудования можно достигнуть хорошей производительности.

Дробление. Вот мы и подошли к самому дорогому (в плане получения прибыли) и интересующему нас процессу производства щебня. Но надо опять немного отвлечься и рассмотреть физические свойства гравия, оказывающие влияние на способы его дробления. Марка щебня, получаемого с гравия, может колебаться в широких пределах от 400 до 1200, но обычно эта цифра колеблется около 800-1000. Казалось бы, если материал непрочный, менее 1000, то можно использовать дробилки с дроблением камень о металл (молотковые, роторные и некоторые центробежные), но не всё так просто. Несмотря на низкую прочность, гравий был когда-то горной породой и со временем немного "поистрепался", но содержание кварца в нём осталось на высоком уровне. Оно не бывает ниже 20%, а иногда доходит и до 40-50%, а именно содержание кварца является главным фактором абразивности материала. Теперь можно понять почему использование роторных дробилок на гравии приводит к большим расходам на обслуживание, чем другие типы.

Далее посмотрим внимательнее, а что нам надо дробить. Гранулометрия гравия отличается от горных пород получаемых взрывом, у гравия основная часть материала сосредоточена в классе менее 100 (150) мм. Следовательно, большие мощные щековые дробилки не нужны и после расчётов часто оказывается проще ограничить размер куска на колосниковой решётке бункера.

Но совсем отказываться от щековых дробилок надо с осторожностью, так как гранулометрия в зависимости от горизонта разработки меняется и количество крупного класса плохо пригодного для среднего дробления может значительно вырасти. Следующую за щековой дробилкой стадию дробления производят на конусных или/и центробежной дробилке. Такая неопределённость связана с целями, которые ставит перед собой собственник завода:

1. производить ли кубовидный щебень с требуемой по ГОСТу дроблёной поверхностью, но большим количеством отсева и более дорогостоящей в работе центробежной дробилкой;

2. просто делать щебень фракции 5-20, 20-40 мм на конусной, увеличивать объемы плохо продаваемого гравия 5-20 мм после промывки (в конусных этот гравий дробится плохо, так как выходная щель слишком большая, и данную фракцию отсеивают как правило до дробления) и надеяться, что получаемая дроблёная поверхность входит в ГОСТ и адгезия при использования этого щебня будет хорошей;

3. или взять лучшие качества от обоих типов дробления и стабильно получать продукт хорошего качества, разделив потоки материала и направив их на дробилки разного типа: более мелкие фракции (как правило до 30-40 мм) на центробежно-ударную дробилку, а более крупные (30-100 мм) - на конусную дробилку.

Как всегда все вопросы, обращённые собственнику - это вопросы вложения денежных средств.

Одной из важных технологических операций при первичном обогащении руд и россыпей благородных металлов или переработке грунтов в строительные материалы является промывка, в подавляющем большинстве реализаций совмещенная с сортировкой. И если для обогащения действительно важно не пропустить ничего, обработав весь объем материала, что высокоэффективно и высокопроизводительно решается промывкой в барабанных грохотах (скруббер-бутарах), то для задач получения будущих строительных материалов проще избавиться от бесполезных глины, земли и других включений на самом раннем этапе, так сказать не дожидаясь стадии глубокой переработки. Последнее достижимо при переработке изверженных пород буровзрывным методом, когда всё нам не нужное сосредотачивается в карьерной мелочи, а тогда вполне достаточно отсеять мелочь сразу после питателя и на дробление отправлять материал крупнее 40 мм, например, а мелочь в отвал или на рекультивацию. Но есть ряд ситуаций, когда промывка остается необходимой или желательной (ведь ничто в нашей стране не является безусловно необходимым):

- высокое содержание глины в исходной породе,

- порода относительно непрочная и сопровождается глиной (известняки, доломиты),

- осуществляется переработка ПГС (песчано-гравийной смеси) или ГПС (гравийно-песчаной смеси),

- есть желание иметь высококачественный песок и мытый щебень.

В этих случаях мы должны пойти по существенно более сложному пути, чем просто отсеивание мелочи, в которой действительно сосредоточены нежелательные включения, засоряющие наш будущий готовый продукт (особенно песок) и просто портящие свойства щебня (замазывание поверхности) или технологического оборудования (замазывание сеток), что в конечном счете заканчивается порчей продуктов дробления и сортировки, а именно: промывке материала.

Промывка может организовываться следующими путями:

-

,

- в корытной мойке,

- на грохоте с орошением,

- в спиральном классификаторе.

Промывка песка и щебня в барабанном грохоте (скруббер-бутаре, троммеле)

Скруббер-бутара - это крайне простой механизм, представляющий собой барабан (троммель) с глухой частью обечайки со стороны входа и лопастями внутри и перфорированной частью со стороны выхода. Барабан вращается, в него подается материал и вода, лопасти увлекают материал и перемешивают его, одновременно материал орошается промывочной водой. Взаимное трение материала в потоке воды приводит к эффективному отделению грязи, глины, земли, растительных и других мелких включений с поверхности кускового материала. Попадая далее в перфорированную часть барабана, кусковой материал, не проходящий через отверстия, отделяется от воды и всей мелочи 0-10 мм, которая уходит в слив. Крупный же материал выгружается для дальнейшей переработки. Есть модификации барабанов, в которых на выходе есть секция с душем, еще более повышающим качество очистки поверхности кускового материала.

| Достоинства | Недостатки |

|---|---|

| работа с любым содержанием глины или других загрязняющих включений; загрузка материала большой крупности (до 150 мм, а возможно и крупнее); высокая степень очистки поверхности за счет трения и орошения; практически отсутствует самоизмельчение кускового материала, то есть нет влияния на гранулометрию полезного материала; высокая производительность по твердому (до 300 м3/ч при размере барабана: диаметр 3 м, длина 10,5 м; мощность приводов для вращения около 90 кВт); материал разделяется на крупный, средний (при двойном перфорированном барабане) и мелочь (слив, 0-10 мм). | большие габариты установки (при том, что для оборудования с высокой производительностью и эффективностью и при большой крупности питания оборудование можно назвать компактным, но при составлении технологической цепочки и для уменьшения транспортирующего оборудования скруббер-бутара помещается на большую высоту, требующую длинного конвейера для загрузки исходного и мощную раму); размер отверстий перфорированной части барабана задан при изготовлении; очень большое потребление воды (до 1000 м3/ч для максимальной производительности) - 3-3,5 части жидкости на 1 часть твердого; требуется последующее обезвоживание отмытого материала и слива. |

Крупный материал с частью воды чаще всего идет на грохочение, в ходе которого материал делится на разные фракции. Самая мелкая фракция аккумулирует оставшуюся воду и представляет собой пульпу, подлежащую обезвоживанию также как и слив с барабанного грохота. Эффективная граница разделения барабанного грохота на слив и крупный: 5-10 мм.

Промывка песка и щебня в корытной мойке

Корытная мойка представляет собой, как не трудно догадаться, резервуар (корыто) с одним или двумя валами с лопастями. Резервуар всегда заполнен водой, а перемешивающие лопасти эффективно очищают поверхность материала.

| Достоинства | Недостатки |

|---|---|

| загрузка материала средней крупности (5-60 мм, максимально до 100 мм); работа с любым содержанием глины или других загрязняющих включений; высокая степень очистки поверхности за счет прямого воздействия и взаимного трения в воде; нет самоизмельчения кускового материала, то есть нет влияния на гранулометрию полезного материала. | нет разделения на фракции (только промывка) и даже отделения слива; низкая производительность по твердому при высокой мощности и сравнимых габаритах с барабанным грохотом (до 100 м3/ч при размере установки: диаметр вала с лопастями 1200 мм (х2), длина до 10,5 м; мощность приводов для вращения около 80 кВт); большие габариты установки; большое потребление воды (до 200 м3/ч для максимальной производительности) - 2 части жидкости на 1 часть твердого; требуется последующее обезвоживание отмытого материала. |

Материал подается преимущественно как влажный или сухой сыпучий после грохота, а выгружается с водой и требует обезвоживания и разделения на фракции, как минимум для удаления отмытых включений, как следствие нет эффективной границы разделения на слив и крупный.

Промывка пескаи щебня в комплексе грохот с орошением

Грохот с орошением не имеет принципиального отличия по конструкции в сравнении с обычным грохотом, но фактически промывочный грохот требует более качественного изготовления, применение сталей с защитой от коррозии (нержавеющая или специальные покрытия). Орошение создается при помощи установленной над грохотом системы форсунок, через которые на верхнее сито и материал на нем подается вода.

качественная отмывка только для небольшого содержания глинистых включений и пыли для дробленного материала;

требуется последующая отмывка и обезвоживание песка.

Эффективная крупность разделения на слив и крупный зависит от установленной нижней сетки и находится в пределах: 2-8 мм.

Промывка на спиральном классификаторе (или дегидратационном колесе)

Спиральный классификатор представляет собой наклонное корыто со шнеком, который поднимает материал из нижней части корыта, куда он загружается, в верхнюю часть, которая находится выше уровня воды, обеспечивая одновременное отделение мелких частиц и воды, уходящих в слив, от крупных частиц. Применяется только для песков. Есть модели спиральных классификаторов (именуемые колесными дегидраторами), у которых в горизонтальном корыте помимо шнека или спирали небольшого диаметра может быть еще большая спираль, улучшающая движение материала, и колесо на выходе, работающее по типу драги с перфорированными ковшами, вынимающими песок из воды и выгружающими его в сторону (на конвейер), что существенно улучшает дегидратацию - обезвоживание.

Эффективная граница разделения на слив и песок около 0,16-0,8 мм. Спиральный классификатор в нашей стране как правило используется после промывочного грохота для очистки песка и его обезвоживания.

Сравнивая описанные выше пути организации промывки становится понятным, что в подавляющем большинстве задач невозможно обойтись одной единицей оборудования из перечисленных. Если мы имеем только песок, который хотим очистить, то нам действительно хватит только спирального классификатора, а вот если у нас ПГС с небольшим количеством глины и средней необходимой производительностью, или мы просто хотим иметь мытый щебень после его дробления (когда поверхность будет покрываться пылью от дробления), то мы скорее организуем промывку так: сначала тяжелый грохот для отделения валунов (не нужен после дробилки), затем промывочный грохот для разделения на фракции, затем спиральный классификатор для промывки и обезвоживания песка. Если же содержание глины будет побольше, и на грохоте не будет происходить должной очистки гравия, то фракции гравия с промывочного грохота надо подать в корытную мойку, а после нее снова разделить на меньшем промывочном грохоте на слив с мелочью, который пойдет в тот же спиральный классификатор, и на гравий, который пойдет в конус. И наконец при высоком содержании глины, схема должна включать: барабанный грохот (скруббер-бутара), промывочный грохот и спиральный классификатор.

Как можно было понять из того, что в недостатках первых трех типов оборудования присутствует необходимость обезвоживания материала, а у спирального классификатора стоит достоинством то, что он эту функцию имеет, и используется в вышеописанных вариантах схем абсолютно везде, важной операцией при промывке материала является обработка слива с песком. С ним что-то нужно сделать. По экологическим нормам, да и вообще по здравому смыслу, которые часто идут в разрез с экономической состоятельностью, брать воду из водоема (или реки) и сбрасывать назад слив как есть мы не можем или не имеем права и тому подобное. Помочь нам в обработке слива и выделению из него песка (хотя может быть это и не нужно по первичным задачам) могут следующие схемы:

- дегидратационное колесо (спиральный классификатор) с последующей отправкой слива на очистку;

- установка дегидратации песка на базе гидроциклона и обезвоживающего грохота с последующей отправкой слива на очистку.

О работе и показателях дегидратационного колеса можно посмотреть выше в описании его как средства промывки под названием спиральный классификатор.

Установка дегидратации песка на базе гидроциклона и обезвоживающего грохота

Установка работает по частично замкнутому циклическому принципу, и представляет собой модульную конструкцию. Основа ее резервуар, в который поступает исходная смесь песка, включений и воды, и уровень в резервуаре поддерживается в определенном диапазоне. Фактически резервуар нужен для обеспечения определенной концентрации смеси, которую центробежный насос способен поднять в гидроциклон. В гидроциклоне (или в сдвоенном гидроциклоне) за счет центробежных сил происходит отсадка почти до 100% частиц крупнее 100 мкм и 50-80% частиц крупнее 60-80 мкм, которые в виде высококонцентрированной смеси выгружаются из циклона на обезвоживающий (дегидратационный) грохот, располагающийся под гидроциклоном. Более мелкие частицы (в которых и должны содержаться все глинистые частицы и другие включения) в зависимости от тонких настроек частично попадают в крупный материал (то есть идут на грохот), частично (преимущественно) уносятся с основным объемом воды из гидроциклона в систему, разделяющую поток (автоматическая регулировка клапаном) на возвращаемый в резервуар и на слив, который отправляется в систему очистки воды. Обезвоживающий грохот представляет собой полиуретановое сито с редкими отверстиями (обычно 0,3-1,5 мм), через которые эффективно уходит и сливается в резервуар вода, а частицы песка сползают к течке и выгружаются на конвейер.

Рассмотрим эту установку в сравнении со спиральным классификатором (дегидратационным колесом):

Водооборот

Вода, идущая с самой тонкой фракцией на слив, подлежит очистке и возвращению в оборот (рециклинг). Рециклинг воды может быть организован так:

- бассейн (пруд-отстойник) для отстоя осадка из воды,

- установка осветления (сгущения).

Оба способа используют принцип осаждения частиц, находящихся во взвешенном состоянии в сливе, под действием силы тяжести (отстоя). Чем мельче частицы, тем хуже они оседают, а у нас глинистые частицы сосредоточены во фракции 0-0,1 мм, поэтому процесс идет крайне медленно, и для больших объемов воды требуются большие площади.

Бассейн (пруд-отстойник)

Бассейн (пруд-отстойник) заполняется осадком до предельной глубины, а потом его надо чистить. Для чего либо работа останавливается на время чистки (например, зимний или весенний период), либо для этого делается рядом второй бассейн, который начинают активно эксплуатировать, а первый осушается (вода перекачивается в новый, например), потом он должен еще высохнуть, и далее накопленный новый “грунт” дна снимается. Рядом с отстойником может также устраиваться водоем для осветленной воды, из которого вода подается на установки промывки. Объем бассейнов учитывает то, что осаждение только под действием силы тяжести занимает несколько суток.

Установка осветления

Установка обычно представляет собой главный резервуар, в который подается слив, и автоматической системой добавляется флокулянт (химический реагент, существенно усиливающий рост рыхлых хлопьев (флоккул) из частиц распределенных в объеме резервуара и приходящих со сливом). Образующиеся флоккулы имеют достаточно большой размер, чтобы осаждаться быстро. Таким образом верхний слой воды в резервуаре достаточно чист и сливается в соседний резервуар, обычно меньший по размеру, из которого вода снова подается на установки промывки. Ротор вблизи дна резервуара (может подниматься на поверхность) активно перемешивает осадок, который через грязевой насос удаляется из резервуара. Установка осветления, перерабатывающая до 1500 м3/ч слива, имеет площадь около 230 м2 (диаметр 17 м, высота 4 м, объем 920 м3) и установленную мощность 6 кВт. Для сравнения пруд-отстойник с пятисуточным запасом для переработки 400 м3/ч слива (и подачи такого же объема на промывку) должен иметь объем около 26 тыс. м3 и водоем очищенной воды также с пятидневным запасом около 31 тыс. м3, что при той же средней глубине 4 м соответствует площадям 6500 и 7750 м2.

Ко всему перечисленному оборудованию вне зависимости от выбранной схемы нужно еще добавить насосную станцию для подачи воды из водоема на промывку, которая должна состоять из мощного насоса и желательно резервного насоса и блока автоматического управления ими, вспомогательных насосов (по заливу или вакуум-насосов для устранения воздушной пробки). На упомянутые 400 м3/ч и достаточный напор для транспортировки и подъема воды на необходимую высоту требуется насос мощностью 110 кВт.

И наконец, если с вывозимым “грунтом” при чистке бассейна в общих чертах понятно что делать, то еще надо что-то сделать с грязью, удаляемой из установки осветления в непрерывном режиме. Для нее можно приспособить свой относительно небольшой “пруд”, в котором она будет накапливаться и высыхать, либо закончить цепочку экологически правильным путем: установкой пресс-фильтра. Подавая в него нашу “грязь”, на выходе мы будем иметь очень тонкий и обогащенный глинистыми включениями порошок.

В заключении хотелось бы еще отметить, что работа с водой возможна только при положительной температуре, а это значит, что в наших климатических условиях построение дробильно-сортировочной установки под открытым небом влечет за собой сезонный принцип работы или изменение технологии на холодный период, либо требует использования легких строительных конструкций с наличием отопления для круглогодичной работы. Как мы все понимаем, всё это крайне удорожает производство конечного продукта.

Выбор технологической схемы для переработки песчано-гравийных смесей очень важен для работы всего горнодобывающего предприятия.

Выбор технологической схемы для переработки песчано-гравийных смесей очень важен для работы всего горнодобывающего предприятия. Если содержание песка, гравия и валунов по всему полю отличаются не больше, чем на 15-20% - это очень хорошее месторождение, проблем с отработкой его не будет. Но гораздо чаще содержание песка от забоя к забою «прыгает» в два-три раза, неожиданно появляются валуны, или, что еще хуже – линзы глины. В этом случае очень важно иметь возможность гибко перестроить технологическую цепь, исключить или, наоборот, добавить какую-либо операцию, максимально эффективно использовать имеющееся оборудование.

Именно мобильные комплекты позволяют гибко изменять последовательность операций, при необходимости разрывать линейку, варьировать не только оборудованием, но и продолжительностью смен, режимом работы оборудования.

На выбор схемы и комплекта оборудования в основном влияют гранулометрический состав сырья и рынок сбыта.

Если содержание песка в сырье более 10%, то рекомендуется, а если превышает 15%, то необходимо производить предварительный отсев песка. Сделать это можно на отдельном грохоте (первичном типа R, если валунов много, или вторичном типа S, если в основном масса гравийная).

В конусных дробилках, даже при минимальных зазорах, дробление гравия фракции 5-10 мм происходит очень слабо. Если перед предприятием стоит задача производить именно щебень, а не обогащённый гравий, лучше эту фракцию также отсеивать. В противном случае необходимо применять установку типа V-80 с вертикальной роторной дробилкой. Из гравия фракции 10-70 (100) мм получается хороший щебень на конусных дробилках типа C-44 и C-38. Но только при равномерной подаче материала и завале рабочей полости, иначе мелкие фракции получаются лещадными.

Применение щёковой дробилки, особенно на начальной стадии отработки карьера, может быть оправданно при сравнительно большом (30% и более) содержанием валунов крупностью свыше 100 мм.

Здесь на первое место выходит экономика, тем боле, что спрос на бутовый камень достаточно устойчивый и постоянно растёт.

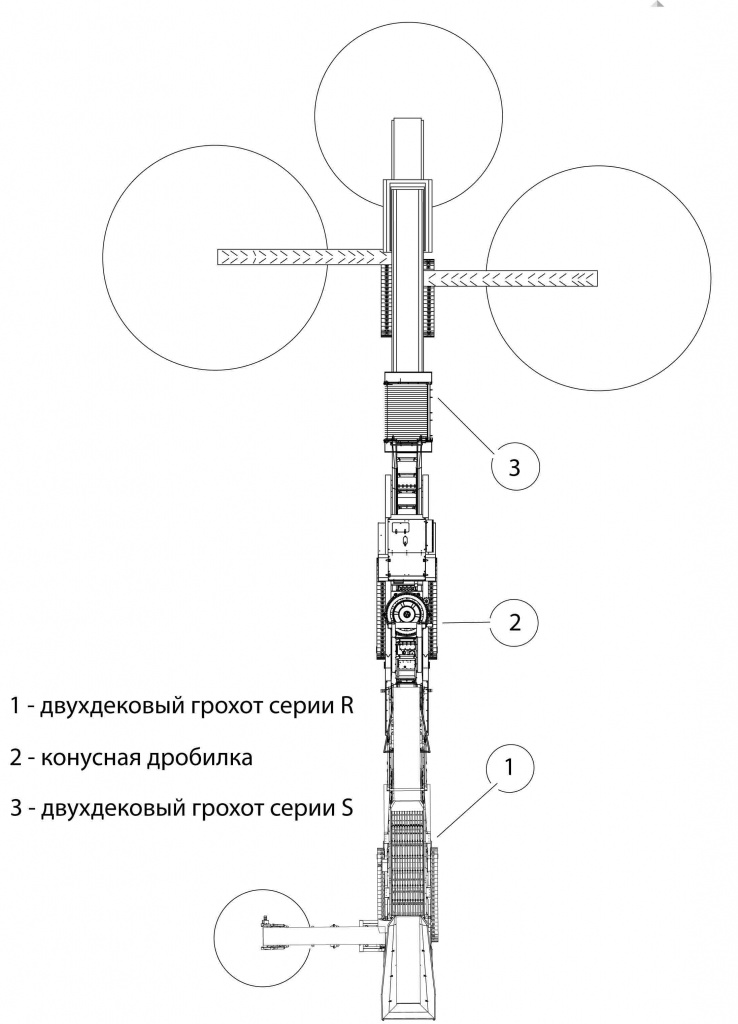

Схема 1. Двухдековый грохот серии R - щёковая дробилка – конусная дробилка – двухдековый грохот серии S. Эта схема хороша для месторождений с содержанием песка 20-30%, валунов – 20-30%, сравнительно небольшим количеством (~5%) гравия фракции 5-10 мм. Для того, чтобы получать качественный щебень, до конусной дробилки (типа С-44) должно доходить 80-100 куб.м материала при работе на фракции менее 20 мм и около 150-170 куб.м при производстве фракции менее 40 мм.

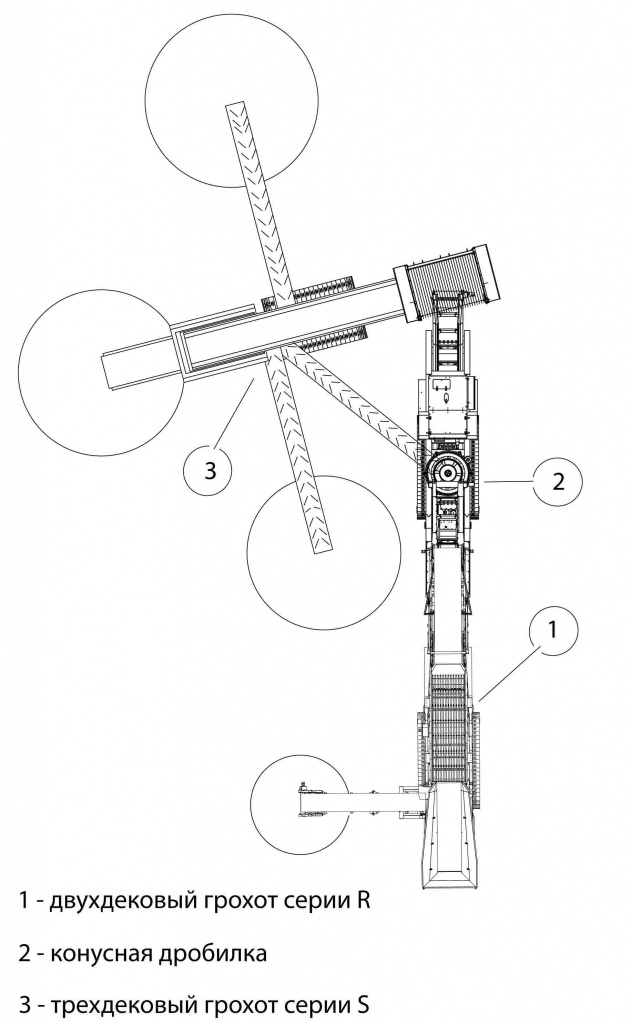

Схема 1.1. Двухдековый грохот серии R - щёковая дробилка – роторная вертикальная дробилка – трёхдековый грохот серии S.

Это достаточно универсальный набор техники, который весь свой потенциал раскроет при переработке валунно-гравийных месторождений. Грохот типа S (окончательной сортировки) – трёхдековый, можно крупную фракцию отправлять на додрабливание или, развернув грохот, в дополнительный отвал.

Схема 2. Двухдековый грохот серии R – конусная дробилка – двухдековый грохот серии S.

Эту схему применяют при отсутствии валунов крупностью более 100 мм в горной массе. Выбор типоразмера первичного грохота делают исходя из содержания песка в сырье – чем его больше, тем больше должен быть типоразмер грохота. Исходя из крупности сырья (небольшая) рекомендуется получать фракции щебня размерами до 20 мм.

Схема 2.1. Двухдековый грохот серии R – роторная вертикальная дробилка – трёхдековый грохот серии S.

Вариант комплекта оборудования для песчано-гравийных месторождений с размерами валунов до 100 мм. Здесь применён трёхдековый грохот окончательной сортировки типа S. Это позволяет либо производить более узкие фракции щебня, либо увеличить количество стандартных фракций.

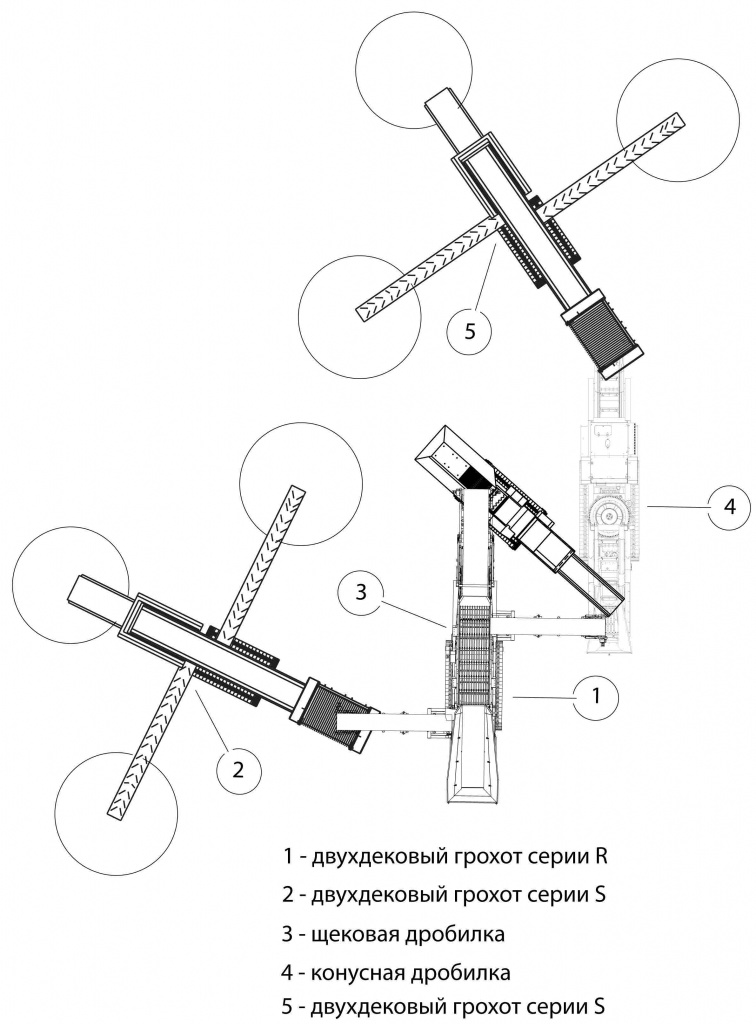

Схема 3. Двухдековый грохот серии R – двухдековый грохот серии S – щёковая дробилка - конусная дробилка – двухдековый грохот серии S. Этот комплект оборудования необходим для производства большой номенклатуры строительных материалов с большой производительностью. Именно такое расположение оборудования в реальных условиях встречается редко, чаще схему разрывают, перемещая этап предварительной сортировки и производства природного песка и гравия непосредственно в забой. Кроме того, при таком расположении оборудования тяжело обеспечить равномерный завал на конусной дробилке . В то же время, такая схема позволяет достичь очень высокой производительности (500 и более тонн/час). Для завала на конусной дробилке очень важно, чтобы боковой конвейер первичного грохота имел достаточную производительность.

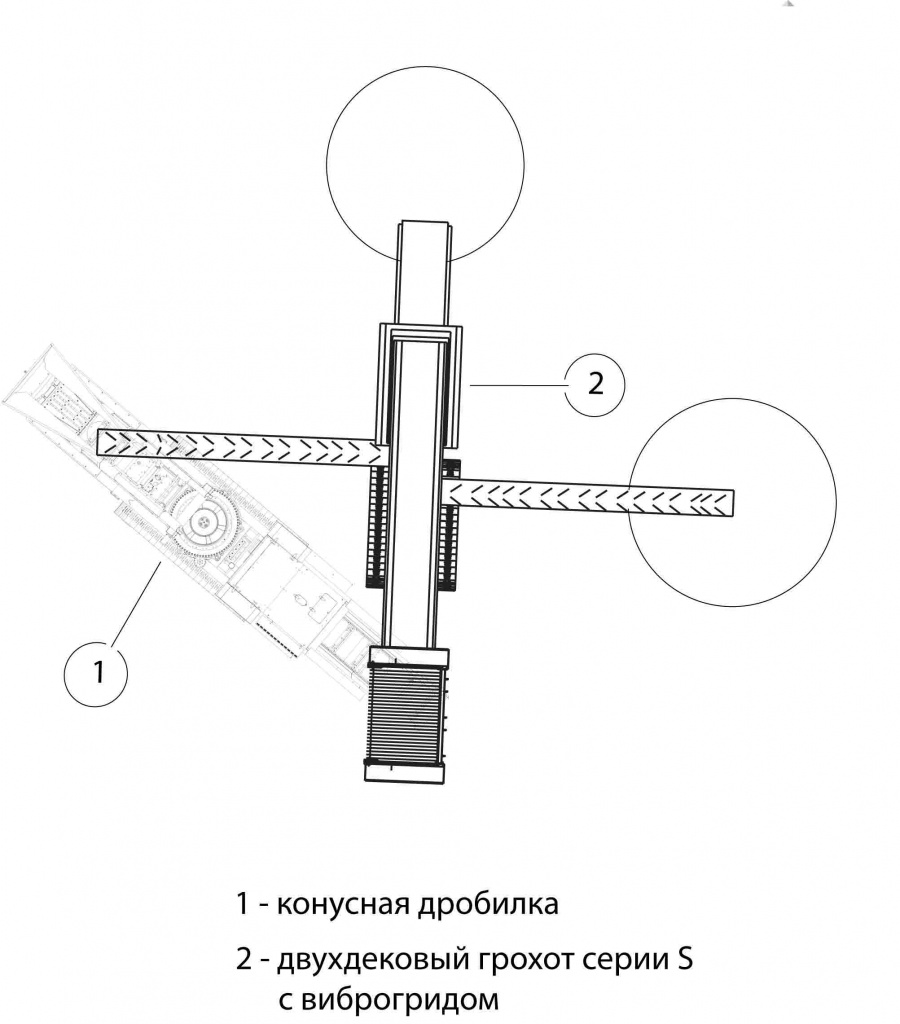

Схема 4. Конусная дробилка – двухдековый грохот серии S с виброгридом. В том случае, когда не требуется разделение природных и дроблёных материалов, а в сырье нет валунов крупнее 100-120 мм, подойдёт эта схема. Причём производительность будет достаточно высокой, а при содержании в сырье природного гравия 5-20 мм не более 10%, можно будет получать и достаточно качественный щебень.

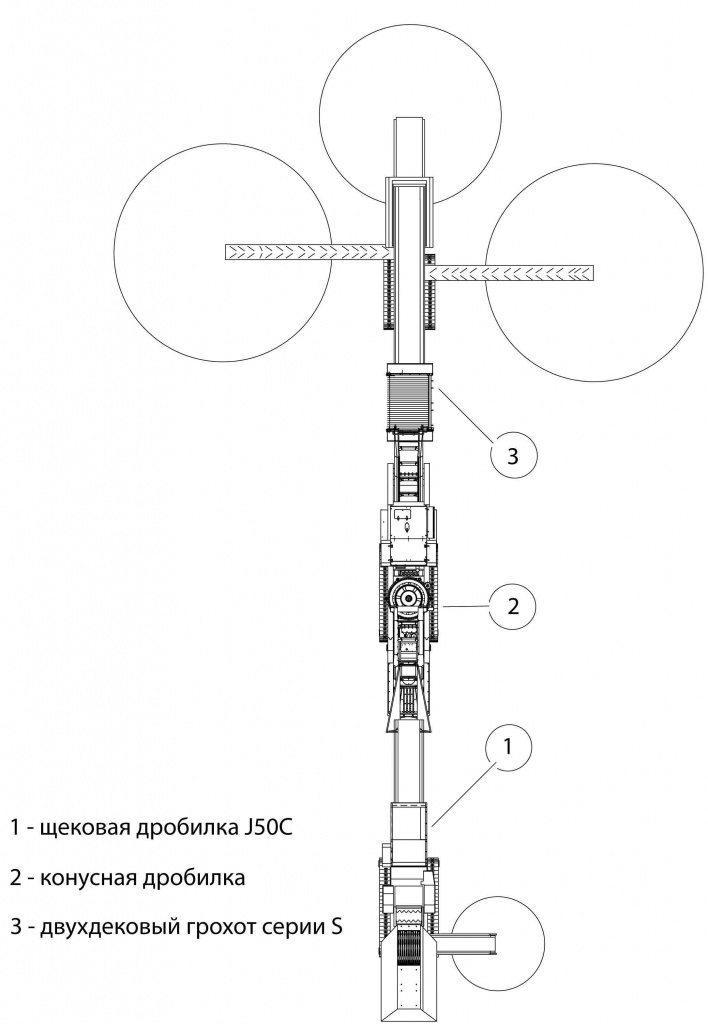

Схема 5. Щёковая дробилка – конусная дробилка – двухдековый грохот серии S.

Если содержание песка 0-10 мм не превышает 20%, то можно обойтись без грохота первичной сортировки. Но только в случае применения установки J-50 с индексом С. На такой машине питатель разделён на две части – собственно питатель и двухдековый виброколосник. Это позволяет колоснику работать с постоянной скоростью и эффективно рассеивать мелкие фракции.

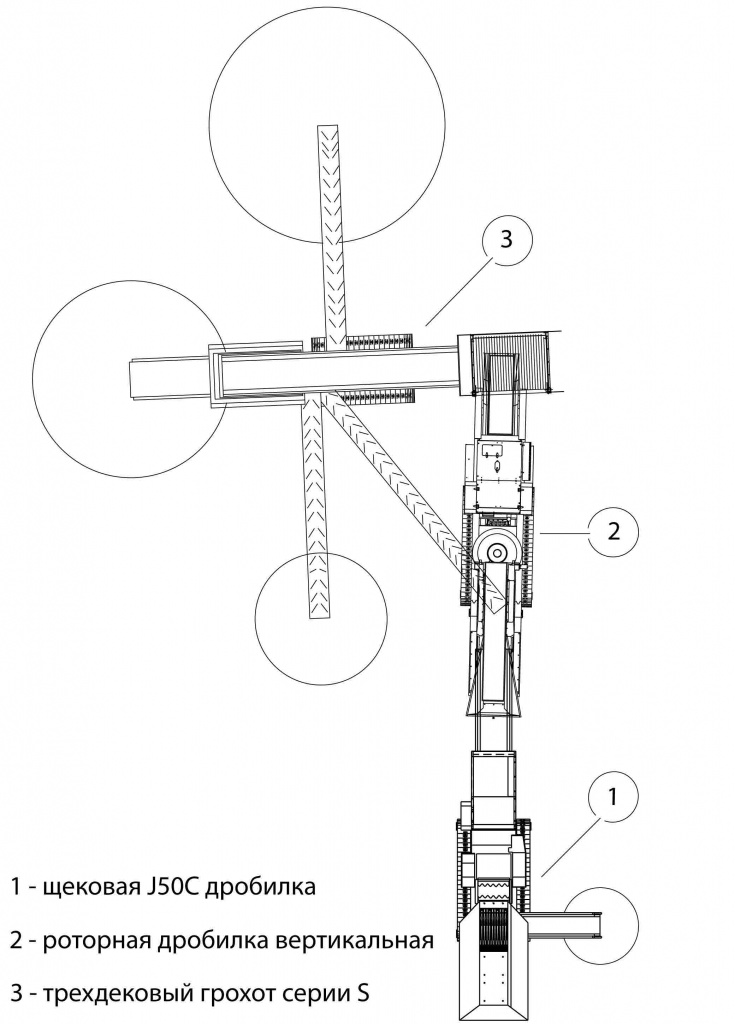

Схема 6. Щёковая дробилка J50C – роторная вертикальная дробилка – трёхдековый грохот серии S.

Читайте также: