Оружейный ламинат своими руками как сделать

Обновлено: 02.05.2024

перемещено из Всё для высокоточной стрельбы В теме о треснувшем ложе на винтовке Орсис была затронута одна техническая особенность "оружейного" ламината - направленность волокон слоёв древесины. Некоторые сказали что должно быть как у фанеры, другие сказали что в отличие от фанеры слои в ламинате однонапрпвленны. Лично мне второе утверждение показалось странным ибо такая конструкция заведомо менее прочная и лишена главного плюса фанеры. Не люблю голословия. С фанерой всё просто, на неё есть ГОСТ там всё очень чётко. Но ламинат упомянут в иностранных статьях об оружейных ложах . Вот выдержка из Википедии о оружейных ложах "Modern laminates consist of 1/16 inch (1.6 mm) thick sheets of wood, usually birch, which are impregnated with epoxy, laid with alternating grain directions, and cured at high temperatures and pressures."

laid with alternating grain directions - уложенных с чередованием направления.

Википедия конечно не ГОСТ и не ISO , но хоть какой-то популярный источник.

Если кто-то обладает более значимым источником информации подтверждающим или опровергающим эту информацию прошу высказаться.

Получается что "оружейный" ламинат - это просто фанера, вероятно разновидность сделанная не из простого шпона, а из ламели - разновидности шпона. От этого и обозвали это чудо ламинатом, а не фанерой.

ИМХО однонаправленность слоёв - антинаучная ересь.

Прошу прощения что пишу эту тему не совсем в тематику раздела, но она как бы связанная с другой темой которая была тут. Если не прав прошу сильно не бить и перенести куда следует

Оружейный ламинат это по сути моноаксиальный композит, состоящий из связующей матрицы (клея) армированной древесными волокнами. Получается как бы улучшенная стабильная древесина. У обычной деревяхи волокна кстати тоже ориентированны преимущественно в одну сторону (если речь не о свилеватых породах).

В контексте изготовления оружейных охотничьих лож и лож типа Thumbhole, как мне кажется материал вполне оправдан. В отличии от би-аксиального материала (обычной фанеры) не имеет балласта в виде поперечно ориентированных слоёв. К тому же клеен на эпоксидку, при прессовании и нагреве.

А вот то, что с недавнего времени возникла мода на изготовление из моноаксиального ламината «тактических» лож - как раз и есть антинаучная ересь. То есть за прообраз берётся специально разработанная под стеклопластик ложа а-ля McMillan A-5 и без учёта особенностей материала создаётся ламинатный аналог. В результате имеем шейку приклада, сломать которую труда не составит, так как там самый короткий отрезок продольно ориентированных волокон.

Закажите биакисиальный, склеят - это не проблема. Ну шкуркой тереть больше придется, но зато "кампазит"

Может быть знаете, кто сейчас на форуме торгует заготовками оружейного ламината разноцветного? Самая свежая тема, которую мне подсказали годичной давности.

Или может у кого обрезки остались, заготовочка нужна небольшая - на пистолетную рукоять

В пневматике барахолки мастерской, как в ножевом разделе нет, поэтому размещаю сюда 😊

А че самому не сделать то? Фанеру в горячей воде с красителем , сушиш , клеишь. И будет счастье!

Опыта в этом деле нет, поэтому оч сомневаюсь в качестве результата, а заниматься экспериментами ни времени ни желания нет.

Uzhas

А че самому не сделать то? Фанеру в горячей воде с красителем , сушиш , клеишь. И будет счастье!

Прям так взял любую фанерку на рынке закинул в водичку и покрасил акварелькой или гуашью

А пацаны на Орсисе и не знают )

Почему нет? В Барахолке Ножевой Мастерской у этого перца Най-Турс есть!

Эпоксидка для чего? Тряпки.

Вы ничего не путаете?

nuts735

Может быть знаете, кто сейчас на форуме торгует заготовками оружейного ламината разноцветного?

Дмитрий 1578Тряпки,эпоксидка и так много раз и под пресс, выходит нечто вроде текстолита, не ламинат конечно, но тоже не плохо и подобрать можно как душе угодно.

А я то думаю откуда в ламинате тряпки

Теперь понятно

Фотки бы показали чтоб было скажем так наглядно

Ну да. пардон,ввёл в заблуждение! Блин,вчера только смотрел пост. ща листаю-не могу найти! Найк-Турс -непонятно,откуда я его вообще выцепил. 😊

Вообще правильный ламинат гораздо практичнее и "дешевле" ореховых лож и более приятнее полимерных , в основном спортсмены и псп'ишники пользуют, у охотников как-то не прижился, в нарезном есть но не так сильно развит

Проблемы как с самим ламинатом так и с производством из него готовых изделий.

Парни в Ростове делают , но там не для обывателя ))) там космос какой-то

У меня есть какая расцветка нужна.

Вот как раз Владислав занимался ламинатом американским (кстати счас распродает остатки так что кому надо можно успеть) и Орсис и больше никто

Я с Владиславом работаю.

Парни вы пирите одного и тогоже человека)))) который в дополнительной рекламе не нуждается ))

ЛЮБОЙ продавец будет благодарен за любую рекламу,тем более бесплатную.

Или он лично Вам сказал,что ему реклама не нужна,как и ссылки на тему его продаж.?

В таком случае я убкру ссылку

Я к тому что его и так все знают

Ссылку дали на пошлой странице

По делу еще есть что сказать?

YouriЛЮБОЙ продавец будет благодарен за любую рекламу,тем более бесплатную.

Или он лично Вам сказал,что ему реклама не нужна,как и ссылки на тему его продаж.?

В таком случае я убкру ссылку

Мне лично не говорил

Если по делу можете написать пишите

Все остальное попахивает тролем

Так наши мастера тоже на чпу станках их делают))) а вот по качеству незнаю, boyds видел, да и по всему миру их ложи стреляют

Ремингтон 700:

Изначально написано zas-kaban:

врезка под железо делалалсь вручную или на чпу?

ЧПУ у меня нет. Посадка делается на копировальном станке. Осадка руками. Форму режу стругом!

Сереж а как же видео от Максима . о твоем производстве где ты сидишь и смотришь как чпу режет врезку под мосяню. . что такое копироавльник мы давно прошли . это полная жопа . проще сделать все на универсальнике . тем более что касаемо врезки . это вообще полная жопа с 2 буквами ппп.

я ппросто не представляю как ты это сначало делаешь на копероавльнике .а потом без железа делаешь усадку . это как? из области фантастики ?.

я не в коей мере не хочу принизить твое мастерство . та Мастер с большой Буквы . и я это не пытаюсь осприть . я держал в руках твои работы , Супер . . я просто хочу понять где правда , а где быль .?

Изначально написано zas-kaban:

Сереж а как же видео от Максима . о твоем производстве где ты сидишь и смотришь как чпу режет врезку под мосяню. . что такое копироавльник мы давно прошли . это полная жопа . проще сделать все на универсальнике . тем более что касаемо врезки . это вообще полная жопа с 2 буквами ппп.

я ппросто не представляю как ты это сначало делаешь на копероавльнике .а потом без железа делаешь усадку . это как? из области фантастики ?.

я не в коей мере не хочу принизить твое мастерство . та Мастер с большой Буквы . и я это не пытаюсь осприть . я держал в руках твои работы , Супер . . я просто хочу понять где правда , а где быль .?

Я не работаю в ИСБМ уже 4 года. Все фрезеровки, которые Максим делал на чпу я доводил руками. Сейчас я копирую посадочное место на копире собственной конструкции.Точность копирования 0,1мм. С железом я не работаю.

очень сомневаюсь . даже итальянец андриоди с этим с трудом справится.

я не в коей мере не хочу оспорить твое мастерство . ты мастер с Большой буквы . но не могу понять как технические возможности копировальника можно довести руками не имея железа .

по поводу чпу . после него ни чего доводить не надо . если 3д модель выполена правильно . и станок держит 0.02 мм то точность будет с погрешностью в 5 соток .

я ни к одной врезке после чпу не касаюсь руками. для себя уже выяснил фрез хватает на 7 лож . далее идет отдавалевание фрезы и соответственно . погрешности более чем 0.1 мм.

по поводу ламината . мне пока не понравился вообще .

почему попытаюсь объяснить .

в обработке рыхлый как вата . пропитка анакролом уничтожила все свойства древесины как дерева . это не понятно что за материал. края даже при обработке на наждачном круге скалываются как лопнувшее стекло.

много пустот . то есть трещин в шпоне которые при обработке вылазят.

дышать при обработке этим материалом не возможно . а если закрыть в сейф на пару месяцев . то без противогаза не откроешь. у меня кусок заготовки пролежал в коробке месяц. когда открыл чуть не повесился .

далее будем смотреть по дальнейшей обработке .

теперь о положительных чертах этого ламината , то что увидел.

шлифуется и полируется на порядок лучше американского.

то что как вата , может сыграть очень положительную услугу .

а именно . вязкость ваты и возможность гасить вибрации при выстреле и отдаче .

на сколько он крепок в плане раскола . пока сказать не могу, не пробывал, не знаю .

но думаю в ближайший год это все покажет .

главное начало положено . дальше если трезвый анализ будет выше обид . все будет нормально.

с уважением Алексей.

очень сомневаюсь . даже итальянец андриоди с этим с трудом справится.

я не в коей мере не хочу оспорить твое мастерство . ты мастер с Большой буквы . но не могу понять как технические возможности копировальника можно довести руками не имея железа .

по поводу чпу . после него ни чего доводить не надо . если 3д модель выполена правильно . и станок держит 0.02 мм то точность будет с погрешностью в 5 соток .

я ни к одной врезке после чпу не касаюсь руками. для себя уже выяснил фрез хватает на 7 лож . далее идет отдавалевание фрезы и соответственно . погрешности более чем 0.1 мм.

по поводу ламината . мне пока не понравился вообще .

почему попытаюсь объяснить .

в обработке рыхлый как вата . пропитка анакролом уничтожила все свойства древесины как дерева . это не понятно что за материал. края даже при обработке на наждачном круге скалываются как лопнувшее стекло.

много пустот . то есть трещин в шпоне которые при обработке вылазят.

дышать при обработке этим материалом не возможно . а если закрыть в сейф на пару месяцев . то без противогаза не откроешь. у меня кусок заготовки пролежал в коробке месяц. когда открыл чуть не повесился .

далее будем смотреть по дальнейшей обработке .

теперь о положительных чертах этого ламината , то что увидел.

шлифуется и полируется на порядок лучше американского.

то что как вата , может сыграть очень положительную услугу .

а именно . вязкость ваты и возможность гасить вибрации при выстреле и отдаче .

на сколько он крепок в плане раскола . пока сказать не могу, не пробывал, не знаю .

но думаю в ближайший год это все покажет .

главное начало положено . дальше если трезвый анализ будет выше обид . все будет нормально.

с уважением Алексей.

Я тем более спорить не хочу! К ЧПУ возвращаться не собираюсь! С копиром у меня справляться получается! Мне нравиться работать по старинке, стругом и напильниками! Я бы с удовольствием осаживал железо, даже без копира, будь у нас другое законодательство. Данный ламинат меня и моих заказчиков полностью устраивает.

С уважением, Сергей

Список инструментов:

- ленточная шлифовальная машина;

- болгарка;

- кузнечная печь и кузнечные инструменты;

- масло для закалки;

- тиски;

- маркер;

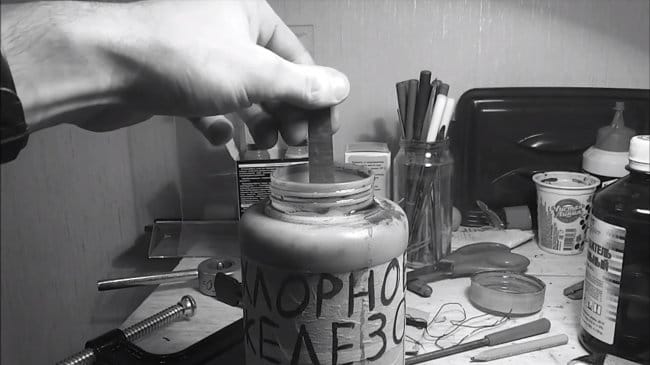

- хлорное железо для травления;

- зажимы;

- бормашина;

- швейные инструменты.

Процесс изготовления ножа:

Шаг первый. Ковка заготовки

Для начала нам нужно выковать заготовку, для начала нам понадобится три куска стали, это два куска нержавеющей стали 40Х13 и кусок стали У10А. Заготовки должны быть одинаковых размеров, зажимаем их в тисках и хорошо свариваем.

Ну а далее нужно приварить к заготовке длинный кусок арматуры, который будет выступать в качестве ручки. Далее раскаляем сталь до ярко-желтого свечения и приступаем к ковке. Это ответственный момент, так как для сваривания всех трех слоев нужно достичь достаточной температуры, тут нужен опыт. В итоге нам нужно выковать пластину, из которой мы потом вырежем клинок.

Когда заготовка будет готова, ее нужно отжечь в печи, дабы сделать сталь мягкой и податливой для дальнейшей обработки.

Шаг второй. Первичный профиль

На полученной заготовке рисуем маркером желаемый профиль клинка и приступаем к резке. Работу можно выполнить болгаркой, но для более чистой резки лучше использовать ленточный отрезной станок.

Шаг третий. Шлифовка

Затем профиль ножа нужно доработать на ленточной шлифовальной машине. Также можно сформировать первичные скосы, чтобы потом было меньше работ по шлифовке закаленной стали.

Шаг четвертый. Закалка

Когда клинок будет готов, его можно закалить. Автор раскаляет клинок до желтого свечения и погружает в масло. Если закалка удалась, сталь станет прочной, и ее не будет брать даже напильник. У автора клинок получился настолько твердым, что нож режет стеклянную бутылку. Конечно, если после этого сталь не отпустить, клинок может быть слишком хрупким, но по этому вопросу нам автор не предоставил информации.

Шаг пятый. Скосы и заточка

Далее нужно вывести скосы на клинке, тут хорошо бы использовать специальный зажим, который позволит удерживать клинок под заданным углом относительно шлифовальной ленты. А чтобы скосы получились симметричными, желательно вдоль будущего лезвия провести линию. При шлифовке закаленного клинка важно его не перегреть, иначе сталь отпустится и может стать мягкой.

Шаг шестой. Травление

Чтобы выделить рисунок на клинке, опускаем его в хлорное железо. Нержавеющая сталь таких реактивов не боится, а вот углеродистая сталь У10А сразу потемнеет и сразу станет быть виден выразительный рисунок. В итоге лезвие у нас покрыто черной патиной и не боится окисления, а остальная часть клинка представляет собой нержавеющую сталь.

После хлорного железа моем клинок в соде, а потом тщательно промываем под проточной водой.

Шаг седьмой. Ручка

Делаем для ножа ручку, для таких целей автор использовал брусок из дуба, моренного естественным образом. Прорезаем в заготовке щелевое отверстие под хвостовик и приклеиваем ручку на эпоксидный клей. Щель можно высверлить дрелью, прожечь или сделать бормашиной. При желании можно также изготовить для ножа больстер. Хорошо стягиваем нож, для таких целей у автора имеется зажим из фанеры и резьбовых стержней. Когда клей высохнет, формируем нужный профиль ручки и доводим ее до идеально гладкого состояния.

Шаг восьмой. Ножны

Также делаем ножны для ножа, чтобы его было удобно носить на поясе. Ножны автор сделал также из дуба и кожи, смотрятся они восхитительно. В завершении дерево пропитываем маслом, теперь оно будет смотреться восхитительно, и не будет впитывать влагу.

Ножи у автора получились восхитительные, еще они очень крепкие и при желании точатся до состояния бритвы. Надеюсь, вам проект понравился, и вы нашли для себя полезные мысли. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Как-то на выходных делали мебель для гаража и обшивали её кожзамом, так вот этой экокожи осталось много обрезков, ну я как самый плюшкин и забрал всё себе. В голове сразу созрела мысль сделать какой-нибудь комодик своими руками и преподнести кому-нибудь в подарок.

Сегодня буду описывать процесс изготовления шкатулки для драгоценностей с несколькими отсеками.

А сделал в общей сложности несколько шкатулок-органайзеров разных видов. и разных разцеток. Но в этой статье показать все, не буду, напишу несколько статей про каждую отдельно.

Ну а пока про первую шкатулку, самую простую.

Материалы и инструменты:

Ламинат

Экокожа

Подложка под ламинат

Клей

Дрель-шуруповёрт

Свёрла

Ножницы

Саморезы

Петли

Фурнитура

Зеркало

Замок-защёлка

Наждачная бумага

Тканевая подложка

Пистолет монтажный

Малярный скотч

Струбцины

А вот как всё начиналось.

Порылся на просторах интернета и наткнулся на китайскую готовую продукцию.

От такого типа шкатулок и буду отталкиваться.

Шаг 1: Подготовка деталей.

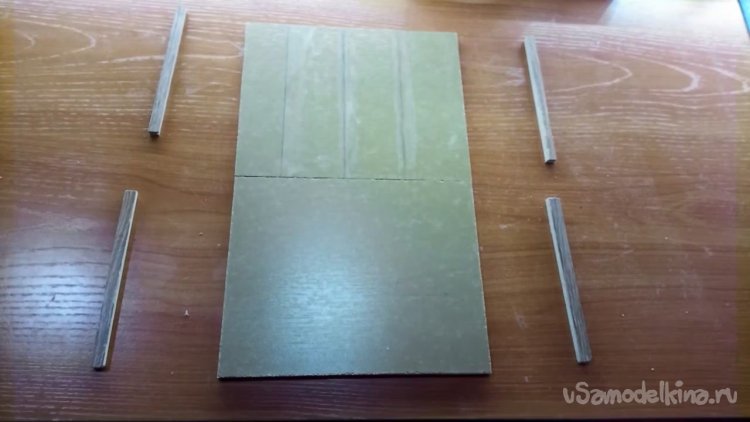

Берётся кусок ламината и распиливается на детали.

Шаг 2: Склейка корпуса шкатулки.

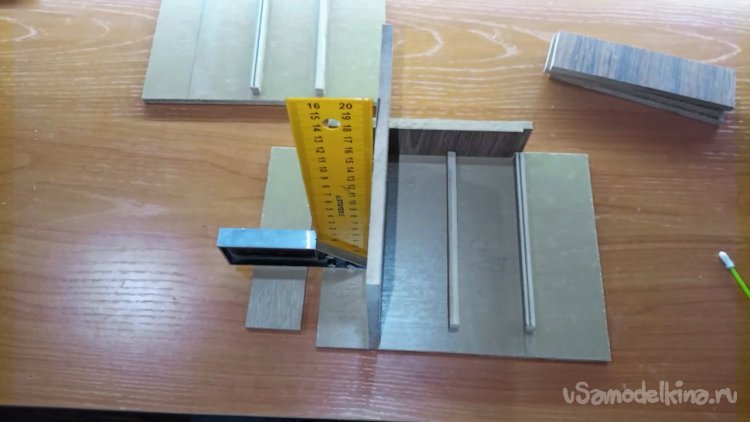

Берём боковые стенки нашей будущей шкатулки и заранее подготовленные тоненькие обрезки ламината.

Эти обрезки ламината будут служить направляющими для выдвижных ящичков.

Берём линейку и карандаш и размечаем линии приклейки направляющих.

Далее с помощью клея TYTAN HYDRO FIX приклеиваем их строго по линии.

Отступая от одного края ровно размер толщины ламината, в моём случае это 8 миллиметров.

Для того чтобы точно отступить я прикладывал два обрезка ламината таким способом, как на фото

Должно получиться ровно так на фото.

Теперь прижмём всё струбцинками, для надёжного склеивания материала.

Затем приклеиваем внутреннюю перегородку.

Позиционируем её, с задней стенкой, как в случае с направляющими для выдвижных ящиков.

Выравниваем по угольнику, что бы у нас получился угол 45 градусов.

Далее приклеиваем заднюю стенку корпуса шкатулки.

Клей намазываем на торцы направляющих тоже, для прочного склеивания конструкции.

Прикладываем деталь так, что бы края совпадали.

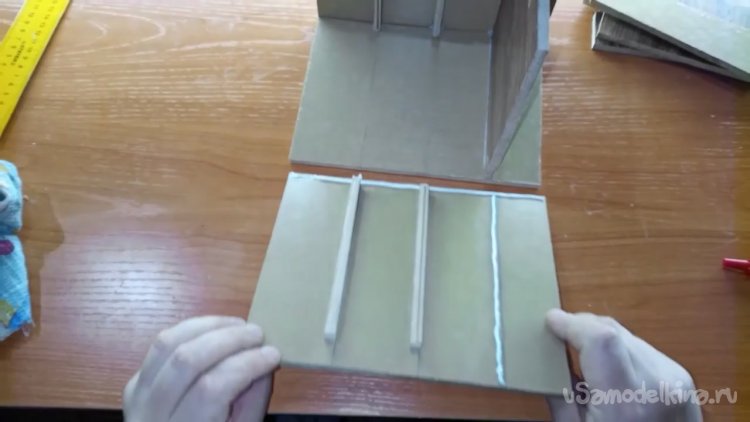

Затем возьмём вторую боковую стену с направляющими

. и приклеиваем, позиционируя по краям.

Далее нам нужно приклеить дно корпуса.

Приклеиваем дно и убираем излишки клея ватной палочкой.

Шаг 3: Выдвижные ящики.

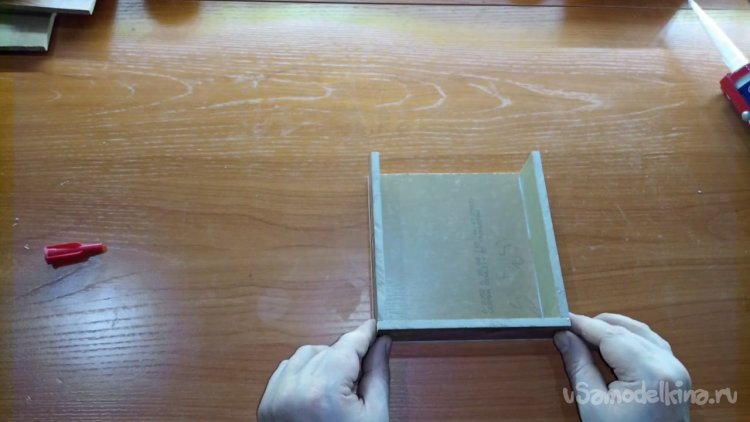

Напилил деталей для ящиков.

Наношу клей на торцы.

Излишки клея убираю ватной палочкой.

И так три раза. Получились вот такие заготовки.

Теперь, чтобы приклеить фасады к ним, нужно их установить заподлицо с краем корпуса.

Для этого подкладываю на заднюю стенку куски картона.

Далее вставляю ящики корпус.

И прикладываю фасадные части выравнивая их.

Для начала приклеил верхнюю фасадную неподвижную часть корпуса.

Далее наношу клей на торцы следующего ящика.

И приклеиваю её, при этом оставляя зазор с помощью пластиковых карточек.

Зазор надо делать для того, что бы при оклеивании экокожей ящики могли свободно закрываться.

Важно при наклеивании фасадов ящиков, чтобы они не смещались и лежали ровно на направляющих, а нижний на дне корпуса.

Ровненько позиционируем все фасады и прижимаем чем-нибудь тяжёлым.

Шаг 4: Оклеивание ящиков и корпуса шкатулки экокожей.

Когда клей высох решил оклеить ящики и корпус кожей. К сожалению на камеры сей процесс не снял, поэтому расскажу коротко своими словами.

Процесс впринципе не хитрый. в следующем шаге можно будет увидеть на примере оклеивания крышки шкатулки.

Тут лишь добавлю, что сами корпуса выдвижных ящиков оклеил подкладочным материалом для обивки мебели.

Это такая дешёвая ткань которой обшивают днища мягкой мебели.

С этим всё, вот результат.

Шаг 5: Откидная крышка шкатулки.

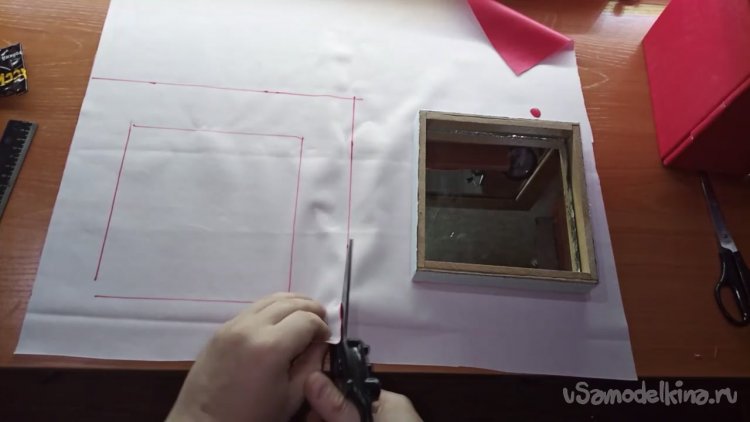

Следующим этапом напилил деталей для крышки шкатулки, вырезал по внутреннему размеру зеркало.

Сперва наклеил зеркало.

Ну а потом уже боковые части крышки.

Когда клей высох, взял половую подложку для ламината.

Обрезал её по контуру крышки.

Намазал клеем большую часть крышки.

Приклеивал фольгированной стороной.

Далее намазал клеем торцы.

И разгладил рукой.

Отрезал всё лишнее ножницами.

Когда клей подсох можно приступать к оклейке кожей.

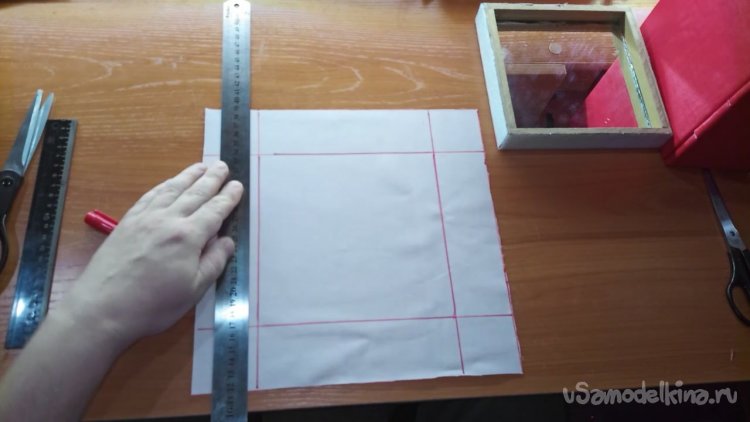

Делаем разметку на тыльной стороне материала. Обрисовываем контур с небольшим запасом.

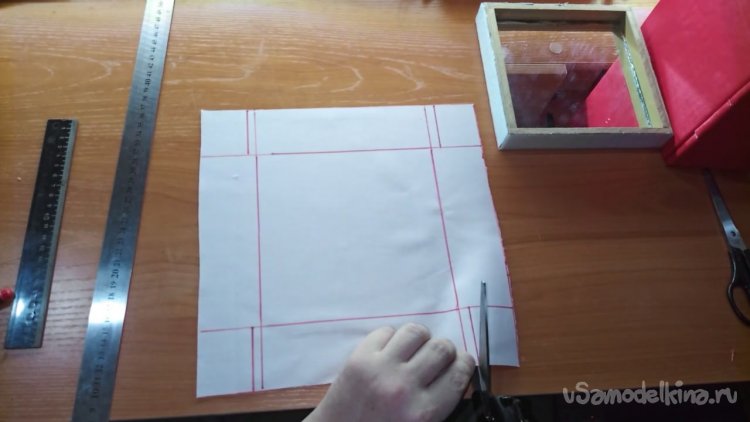

Отрезаем нашу заготовку от основного полотна.

Далее отмечаем части, которые пойдут на подгиб материала.

Отрезаем всё лишнее.

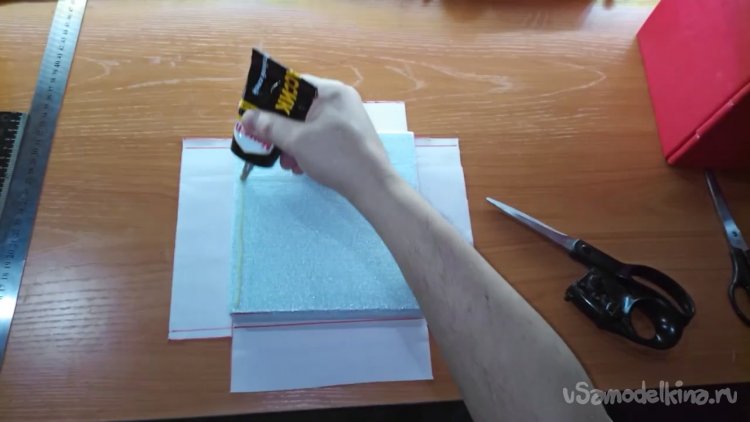

Намазываем клеем крышку оклеенную подложкой.

Приклеиваем её к материалу.

Прежде чем оклеивать торцы, путём прикладывания отмечаем лишний материал и отрезаем лишнее.

Хотя это, как показала практика можно делать и по ходу дела.

Подгибаем края материала и промазываем клеем.

Подворачиваем материал внутрь.

И поджимаем куском ламината чуть-чуть его натягивая, только без фанатизма.

Материал сел впритирочку с зеркалом, хотя там допускается небольшой зазор, потому что по преиметру зеркала будет рамка.

Оставляем на пару часов просохнуть.

Шаг 6: Окончательная сборка шкатулки и установка фурнитуры.

Следующим этапом вклею поролон в верхний отдел шкатулки.

Намазываем тонким слоем клей Момент Классик.

Придавливаем куском ламината. по углам.

Далее наживляем петли по одному саморезу к крышке.

Склеиваем малярным скотчем крышку с корпусом.

Сверлимся под саморезы.

И закручиваем петли.

Снимаем скотч, но не выкидываем его пока, он ещё пригодится.

Проверяем крышку на открывание-закрывание.

Затем склеиваем скотчем крышку с корпусом на том месте, где будет замок-защёлка.

Отмечаем под саморезы.

Берём шуруповёрт с мелким сверлом.

И аккуратно сверлим отверстия, стараясь не просверлить стенку насквозь.

Прикручиваем замок-защёлку на место.

Переворачиваем шкатулку вверх дном.

Далее вставляем ящики.

Берём специальные подкладки из вспененной резины на клеевой основе и приклеиваем их на дно по углам.

Ну вот шкатулка почти готова.

Теперь осталось приклеить рамочку для зеркала и ограничитель открывания крышки.

Рамку сделал из пластиковых полосок. А ограничитель это какая-то металлическая фурнитура от женской сумки, закрепил её на мелкие (5мм) саморезы.

Ну вот и всё! Спасибо за внимание!

Всем желаю мирного неба над головой и никогда не болеть.

Читайте также: