Нижний подогрев своими руками из плитки

Обновлено: 03.05.2024

Строго говоря, тема длиннопоста относится скорее к разработке, чем к ремонту.

Но поскольку разработка имеет практическую ценность в первую очередь для целей ремонта, я решил спросить у @gepka разрешения на публикацию в разделе ремонтников, с чем он любезно согласился.

Началось все с того, что мне принесли компактный дорожный утюг, с вопросом можно ли его починить. Разобрав его я увидел, что внутренние клеммы подгорели, регулятор из биметаллика частично оплавился, короче починить его я мог, но с только кастрацией термостабилизации. Поскольку стоимость утюга составляла что-то около 700 рублей, владелица решила, что ожидаемый результат все равно не стоит усилий и сказала, что можно выкинуть.

Я уже отрезал было шнур питания, но нечто внутри меня внезапно подтолкнуло уточнить, могу ли я забрать подошву. Разумеется нагреватель с подошвой для владелицы, как отдельная часть не представляли никакой ценности, и я получил добро делать со всем потрохами все, что мне заблагорассудится.

Я давно уже подумывал, что надо бы сделать что-то для нижнего подогрева, но поскольку я разработчик, а не ремонтник, мысли были вялые и аппатичные.

Но раз уж подвернулась оказия, было решено попробовать сделать подогрев из того, что упало в руки. Сразу оговорюсь, что я не ставил своей целью сделать устройство привлекательным. В данном случае мне требовалась только 1) функциональность и 2) безопасность прибора. Именно по этим двум причинам оно и сделано 1) невзрачно и в довольно короткие сроки 2) но все-таки в корпусе.

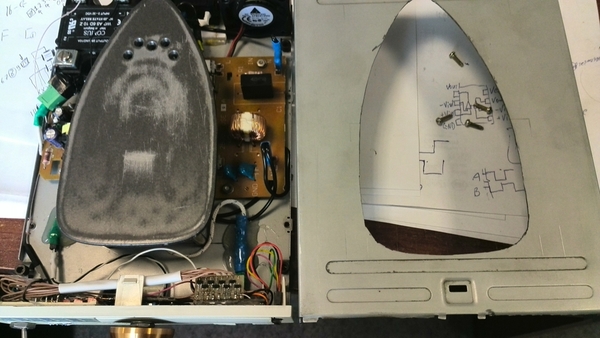

Прикинув, в какой корпус засунуть все потребное я остановился на корпусе CD-ROM.

LED семисегментник (текущая температура, установки, меню) тумблер отключения текущей работы (но не выключения устройства), индикатор работы и включенного нагревателя, ротационный энкодер с кнопкой, справа - разъем для обновления прошивки

Ну тут особо нечего рассказывать, любому человеку с руками и инструментом очевидно, как и что сделано, не буду останавливаться на этом. Подошва установлена на стойки, стойки закреплены к нижней стенке.

По силовой части – просто разъем Е14, выключатель, небольшая плата с предохранителем и фильтром мне показалась здоровой идеей, поскольку на момент сборки я не исключал, что буду использовать ШИМ на килогерцовых частотах, а шуметь относительно мощным потребителем в сеть – не лучшая идея. Позднее я обнаружил, что все, имеющиеся у меня IGBT имеют встроенный диод, что потребовало бы городить выпрямитель и, возможно, демпфер, а места внутри не так много. Так что отказался от этой мысли в пользу твердотелого реле.

Для управления полученным использован ротационный энкодер и семисегментник. МК взял первый, который удовлетворял потребностям по числу выводов. Удобнее всего показалось взять ATMega328p в виде готовой платы Arduino. Питание – обычный зарядник, кажется от nokia, с последующим DC-DC стабилизатором. Мог взять сразу на пять вольт, но на пяти вольтах как-то совсем вяло крутился вентилятор, а использовать длительное время нагреватель с питанием от 220в, при температуре в 200С, в самодельном устройстве руководствуясь «да авось не нагреется» мне показалось не лучшим подходом.

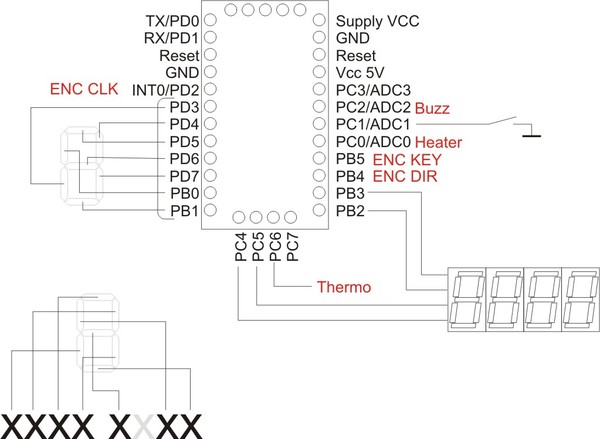

Примерно так я прикинул что у меня куда подключится (ну ладно, на самом деле сперва распаял как мне распаялось, а потом перерисовал, чтобы не путаться)

Вот так я скомпоновал модули.

Да, признаю, видок на троечку, как и аккуратность исполнения. Но поскольку повторять такое изделие мне наверняка более никогда не представится (а Вам часто приносят в ремонт утюги ?) – решил, что изготовление отдельного шилда нецелесообразно. Сомневаюсь, что при наличии альтернативы в виде дешевой плитки из Ашана кто-то из Вас пойдет покупать утюг, отрывать от него подошву и делать корпус по образу и подобию моего поделия.

Контроль температуры производится термопарой K-типа (можно было и по другому, но взял то, что было под рукой), термопара прикреплена в подошве снизу, на фото ее не видно, только шлейф с разъемами. Рассчет ОУ для контроля взят из интернета (в конце поста будут ссылки на источники – не вижу причин нагружать пост результатами чужих статей)

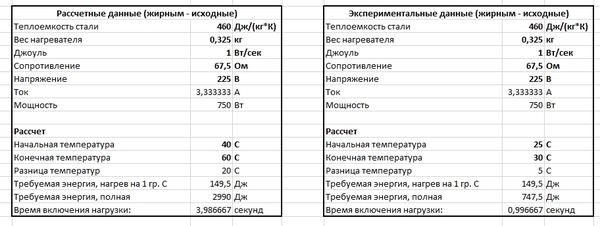

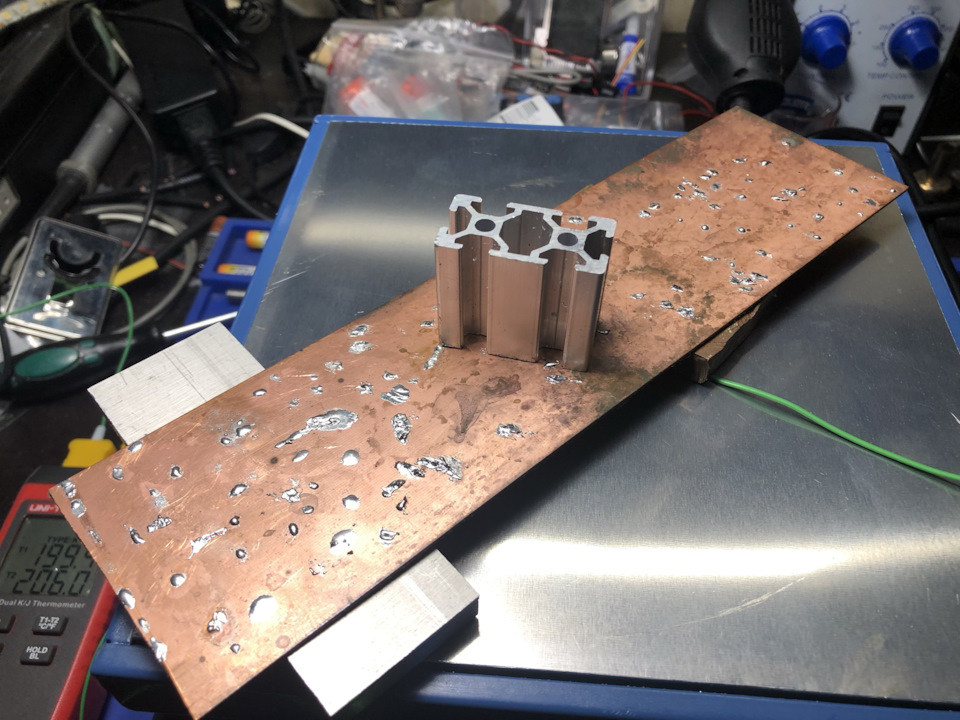

Рассчет термостабилизации – стандартный тепловой рассчет. Масса подошвы нам известна, (325 грамм, в моем случае) материал, как я предположил – сталь. Теплоемкость стали 460дж/(кг*градус). Текущую температуру берем через АЦП с термопары, зная на сколько градусов нам нужно подогреть – вычисляем мощность: 225вольт^2/сопротивление нагревателя= в моем случае 750Вт. Одна Ватт/секунда – один джоуль. В экселе прикидываем, проверяем экспериментально – все расчеты почти идеально подтвержаются практической работой.

DIDR0=0x01; // отключаем цифровые функции ноги ADC0

Снятие данных с АЦП (Обратите внимание ! Спева читаем ADCL !)

ADMUX = 0x60|6; // выбран канал adc6, AREF=VCC чипа, результат измерений в ADCH,

// в ADCL 7,6 - младшие два бита.

ADCSRA|=0x40; // запускаем ADC на измерение (ADSC=1)

unsigned int get_temp()

unsigned char z,i;

unsigned int adc_to_temp()

В программе все константы сведены в одну. Компилятор почти наверняка и так бы это сделал, но в силу привычки оформлено примерно так

unsigned int calc_heat(unsigned char t)

// Разницу температур, помножить на требуемую энергию для поднятия

// температуры на 1 гр С (149,5), делить на мощность (750Вт)=5,016722

// округляем до пяти, умножаем на 1000 (миллисекунд)

return((t-now_t)*200); // то же, что (t-now_t)/5*1000

Таймер у меня сконфигурирован на 1 мс, там у меня код

// desired value: 1000Hz

TCNT0 = 0x06; //reload counter value (10mSec)

if (heat_timer) heat_timer--; // таймер нагрева

if (heat_pause) heat_pause--; // таймер паузы нагрева

if (press>0) press--; // таймер паузы нагрева

if (ind_no>4) ind_no=0;

PORTD=(symbol[ind_no] & 0xF8) | 0x04; // скинули два младших бита - ими управляют PB0, PB1, оставили подтяжку pd2

А в главном теле программы

if (run) // запущен режим стабилизации заданной температуры

if (heat_pause==0) // если вышла пауза после нагрева

if (run==1) // запущен режим стабилизации заданной температуры

if (now_t>=end_temp) beep(1000); // сигнал достижения температуры

run=2; // признак - продолжать выполнение, отключить сигнал.

В принципе это практически все главное, что Вам нужно от программы МК. Таймер, ноги, и меню, думаю все осилят. Если нет – не вопрос, выложу, не жалко, но разбираться Вам все равно придется, а это по опыту всегда лучше делать самому, а не ковыряясь в чужом коде.

Данные АЦП с термопары имеют практически идеальную линейную зависимость к температуре. Я не стал городить подстроечные резисторы для схемотехнической регулировки, а коррекцию производил вычислительно. Да, это потребовало использование float, чего я вообще-то очень не люблю, но в данном случае я очень далек от тому, чтобы упереться в производительность чипа, так что счел допустимым. Калибровка производилась вот этим (одолжил на пару дней у наших кондиционерщиков), Вы можете использовать все ту же термопару и мультиметр.

Правда диапазон прибора только до 200гр.С, а подогрев я рассчитывал до 250гр.С но в диапазоне от 30 до 200гр линейность практически идеальна, так что думаю, что и до 250 она такая же.

Пост получился немного скомканным, но я не знаю, что именно будет интересно, а углубляться в возможно совершенно очевидные вещи мне не хотелось. Лучше подробно отвечу в комментариях.

Много слов уже написано по разным форумам на тему самодельного низа. Я все перечитал и сделал все равно по своему. Теперь можно паять большие BGA чипы и не ужасаться тому, как платы сгибает до состояния салатницы. Кому интересен обзор этого изделия, а также краткий пересказ других вариантов, найденных в сети, добро пожаловать под кат.

Из чего это готовят и с чем едят

Как и полагается, рыскал долго по интернету, искал какие самодельные низы были сделаны до меня, как кто выкручивается, и что у кого получается. Итак:

1. Галогенные светильники, направленные вверх. По мне так просто лютый ужас: эта штуковина светит вверх, а значит в глаза. А кто-то выпиливает в столе дырки и монтирует светильники туда. Против ничего не имею, но для такого кустарного решения портить мебель как-то жалко, а тем более уж насиловать ярким светом глаза.

2. Электрическая плитка. Да, такая круглая, с одной конфоркой. Над конфоркой делается держатель платы, в которую она вставляется. Уже лучше, но типичная ступенчатая регулировка мощности требует доработок. Да и просто как-то это слишком уж сурово как мне кажется.

3. Нагреватели из лазерных принтеров. Плоские такие и длинные. Уже лучше, но как пишут нагрев сильно не равномерный по их длине.

4. Инфракрасные кварцевые лампы. Такие еще в микроволновках идут в качестве гриля. Вот это уже хорошо. Нагрев производится не только через воздух, но и ИК излучением, более равномерен, легко фокусируется отражателем. Вот только купить отдельно эти лампы оказалось дороговато. Хотя остановился я именно на этом варианте.

Мой рецепт

Прокручивая в голове варианты разных конструкций и озадачиваясь где бы что взять и куда бы приделать вспомнил про такую вещь, как дешевые китайские обогреватели. В них стоят точно такие кварцевые трубки, как в грилях, и цепляются сразу на сетевые 220 В. А тут еще и отражатель в комплекте. Итог: за цену одной кварцевой трубки в розницу мы получаем две и отражатель. Эта идея мне очень понравилась, и я в тот же день помчал на рынок за обогревателем.

Обогреватель оказался чудесного качества: винты не затянуты, клеммы обжаты так, что слезают с провода при попытке их вытащить. Но мне то были нужны только лампы и отражатель. Последний в свою очередь пришлось гнуть до плоского состояния(обогреватель был округлым). Ну а дальше денек послесарил, вырезал корпус из алюминия и обрезков старых системников, и прочего хлама, занимающего половину балкона, склепал все вместе, и получил вполне себе хорошее изделие.

Регулятор мощности

Ну само собой возникла необходимость мощность этого столика ограничивать. Как всегда начал с наполеоновских решений с МК и крутым интерфейсом. Как ум угомонился, проговорил еще раз задачу: «простой минимальный нижний нагрев из подручных средств с минимальными затратами» и решил отказаться от всех наворотов в пользу максимальной простоте. Остановился на простом симисторном регуляторе, такой набор еще Мастеркит продает за завышенную цену. А самому собрать можно за копейки.

Схема в точности, с номиналами и марками как у меня:

Все лаконично и работоспособно, что и требовалось. Главное терминалы у симистора не перепутать, а то работать ничего не будет. Собрал несколько криво в крышке от распаячной коробки:

Как-нибудь не поленюсь и вырежу ему крышку из пластика.

Вообще эту схему часто ругают на форумах, но она работает у тысяч человек и вроде все в порядке.

Затраты

Что и требовалось, изделие получилось очень дешевым:

1. Жертвенный обогреватель на лампы и отражатель — 500р.

2. Детали конструктива — бесплатно с балкона

3. Рассыпуха на регулятор — в основном все было, но думаю что уложиться в 100р можно с большим запасом.

Что получилось:

В итоге у меня есть нижний нагрев для плат за 600р и несколько вечеров копошения. Нагрева ему хватает с лихвой: на максимальной мощности на плате сперва плавится весь припой, потом начинает отслаиваться медь, особенно большие полигоны. Так что нагреть до нужных 150-200 градусов плату точно можно. Даже не знаю, насколько мое изделие ее прожаривает. Температуру приходится подбирать опытным путем, но думаю, что освоюсь. Для плавного равномерного прогрева подкручиваю мощность по чуть-чуть каждые несколько минут. Не хватает какого-нибудь крепления для плат, нужно будет им заняться. Рабочая поверхность как раз со среднюю ноубучную материнку. Если сделать крепление повыше, должно прокатить и с настольными. Не помешает также сообразить какую-нибудь заслонку, если захочется помонтировать чего-нибудь маленького.

Возможностей к апгрейду тут масса, воображение включить только и поразмыслить. Например можно сделать автоматизированный регулятор мощности, который сам бы плавно менял температуру. Можно подумать над измерением температуры на плате и чипе, управлением и заданием термопрофиля, скажем по USB с ПК. Можно приделать верхний нагрев, и получить полноценную станцию BGA монтажа. Но лучше на нее подкопить, а пока перебиваться этой.

А еще в мороз им можно квартиру обогревать:)

P.S. Знающие люди могут сказать, зачем в схеме нужен C2? Попадается множество вариантов этой схемы без него. И я не понимаю, зачем он там. Поставил потому что у других так. Получается: С1 заряжается через R1 и R2, как напряжение на нем будет достаточным для открытия динистора T1, тот открывается и открывает симистор T2. Это без C2 (тоже работает, проверял). На С2 выходит напряжение растет еще медленнее? И зачем он нужен, если можно подобрать R1, R2, C1 нужных номиналов и все?

Комментарии ( 36 )

А откуда сеточку взял? И приведи фото обогревателя до.

Лампы эти, судя по моему ростеру, представляют собой просто спирали в стеклянных трубках. Даже единой конструкцией не держатся, не будучи установлены в печь.

Насчет C2 хз. В моих регуляторах ни его, ни R3 нет. И снаббера обычно тоже нет.

Итак, по порядку:

Сеточка с того-же обогревателя, собственно лучше по размеру и не найти:)

Фоток до не делал, но он легко нашелся гуглокартинками:

Именно, спираль внутри трубки, две керамических заглушки по краям и единой конструкцией не держатся. Только стекло должно быть не простым, температура все-таки. Я всегда считал что такие вещи делают из кварцевых стекол.

А снабберную цепочку в интернете советуют ставить, надежнее все-таки. И неизвестно, где я этот регулятор могу задействовать в будущем еще, какой будет нагрузка. С C2 и правда хз. Я руководствовался принципом: раз народ делает так, значит так лучше, а я пока чего-то не знаю.

Ну я просто не уточнил, что стекло кварцевое.

Алсо, не маловат ли радиатор на тиристоре? Если он будет перегреваться, может получиться как с люкеем.

Тоже об этом думал. По даташиту BT139 до 150 градусов может греться, а греется он конкретно, больше сотни точно. Радиатор тут нужен поосновательнее. Как подходящий по габаритам подвернется — сразу заменю.

После моих первых попыток, паять чипы с кучей ножек при помощи паяльного фена, захотелось иметь остальные атрибуты сервисов по ремонту электроники, а именно нижний подогрев и нормальный оптический микроскоп, желательно даже тринокулярный, с камерой. Начать решил с нижнего подогрева.

Что представляют собой "нижние подогревы" и где они водятся.

Много копий сломано было с этими подогревами, когда люди сравнивали продукцию российского производителя термо про, с китайскими изделиями и с каждой стороны звучали свои доводы. Одни хотели надежный инструмент, который будет работать прогнозируемо, другие хотели на сэкономленные деньги купить что-то еще или их пропить.

Пришлось мне вникать конструкцию китайских подогревов, самодельных подогревов итд, пока не стало понятно, что самое сложное при их создании, это сделать красивый и продуманный корпус, а дальше там работает регулятор температуры.

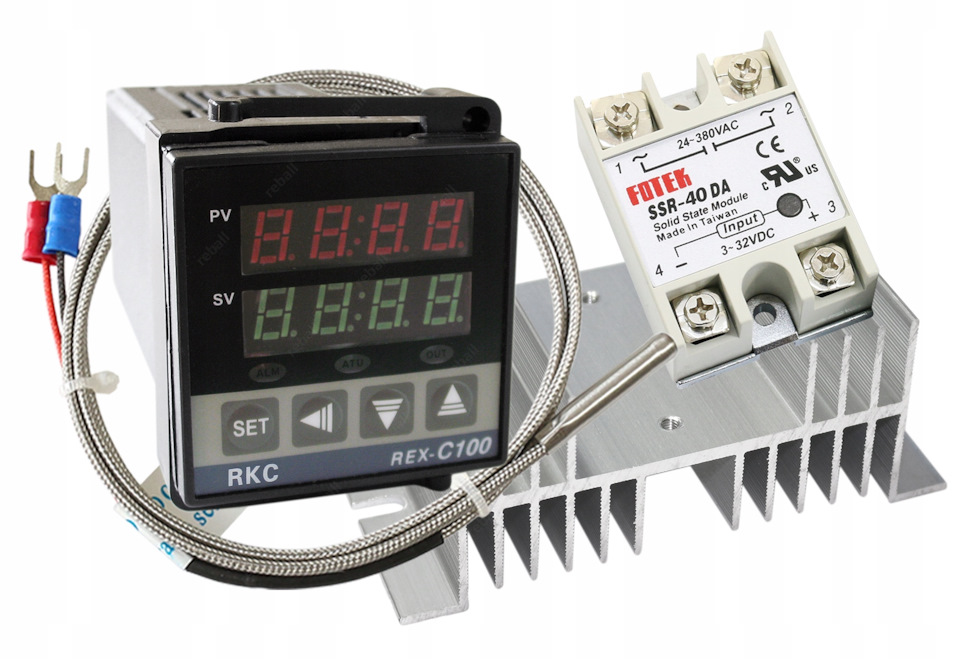

Самые простые нижние подогревы состоят из следующих компонентов

и регулятор температуры с термодатчиком.

Добавляем туда корпус, какую-то плиту или решетку и получаем самый простой вариант нижнего подогрева.

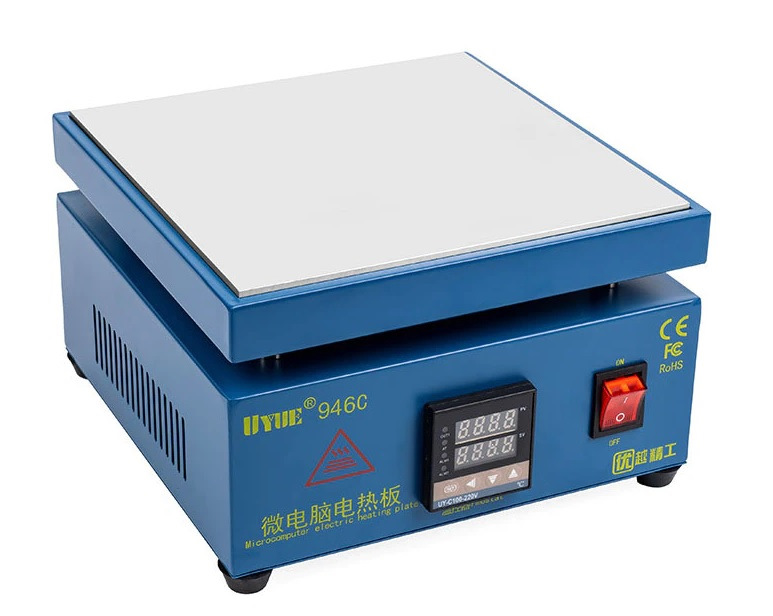

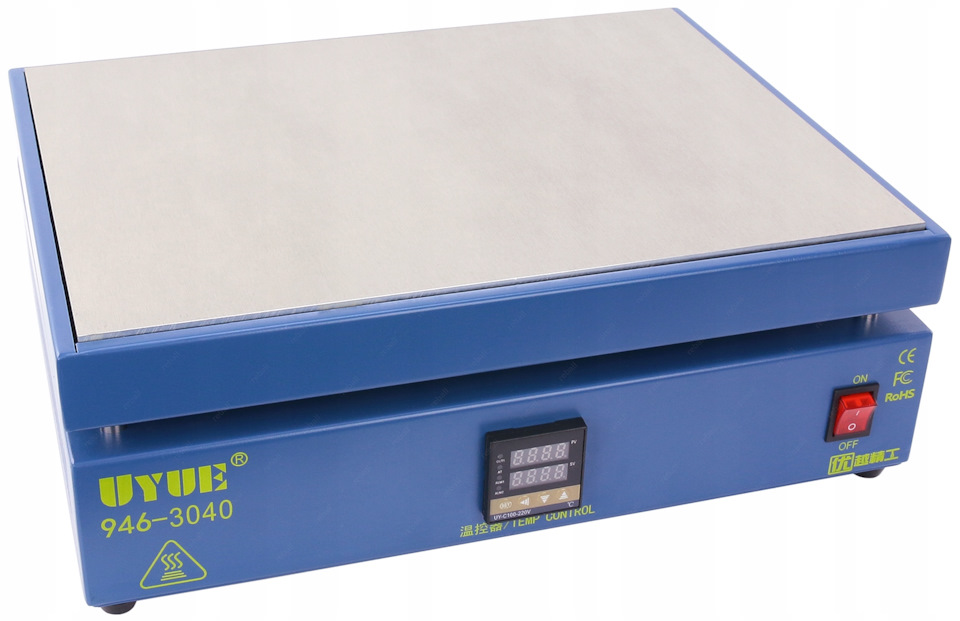

Но на наше счастье, есть фабричные нижние подогревы, родом из китая, которые уже в сборе.

Они бывают с решетками.

И бывают с пластинами.

Решетка греет менее равномерно, пластина наоборот. Особенно, если пластина толстая и имеет хорошую теплоемкость. Но это все в теории, пора перейти к практике.

Был заказан нижний подогрев как на последней картинке с доставкой из РФ, так чтобы у меня к интерес к теме не успел заглохнуть, пока он едет.

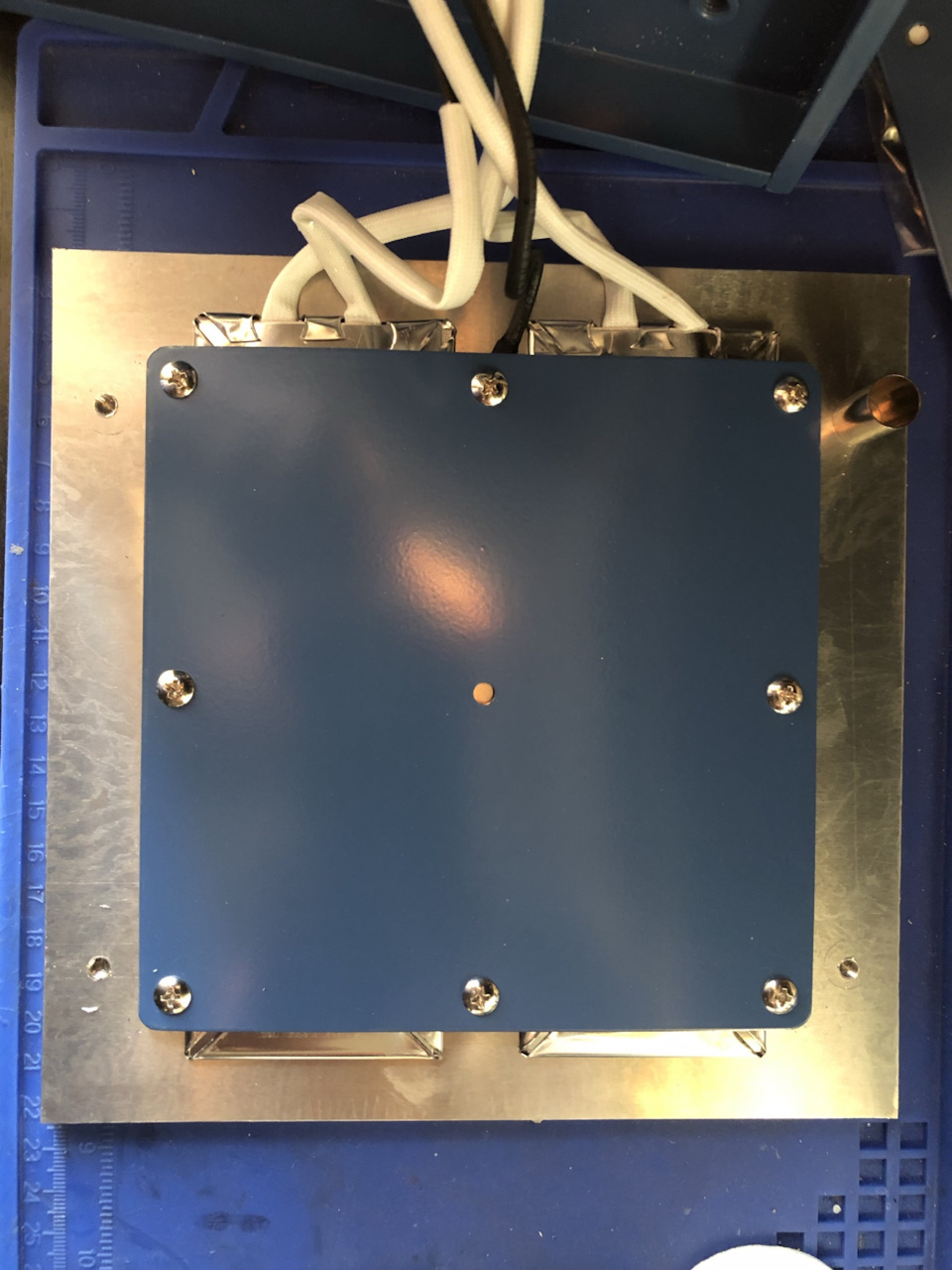

Забрал с кассы "пятерочки", привез домой и сразу развинтил.

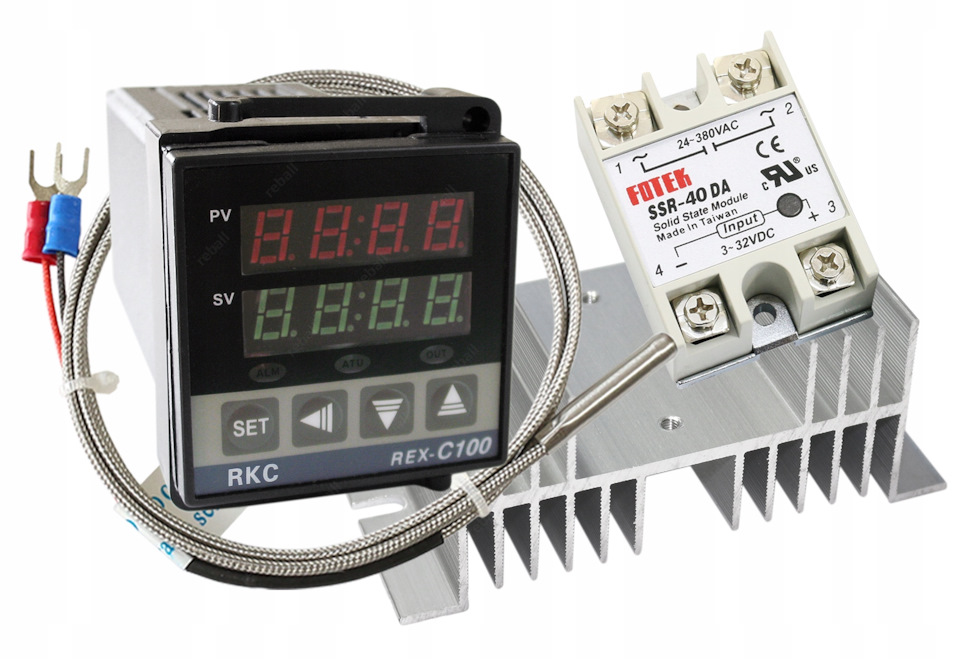

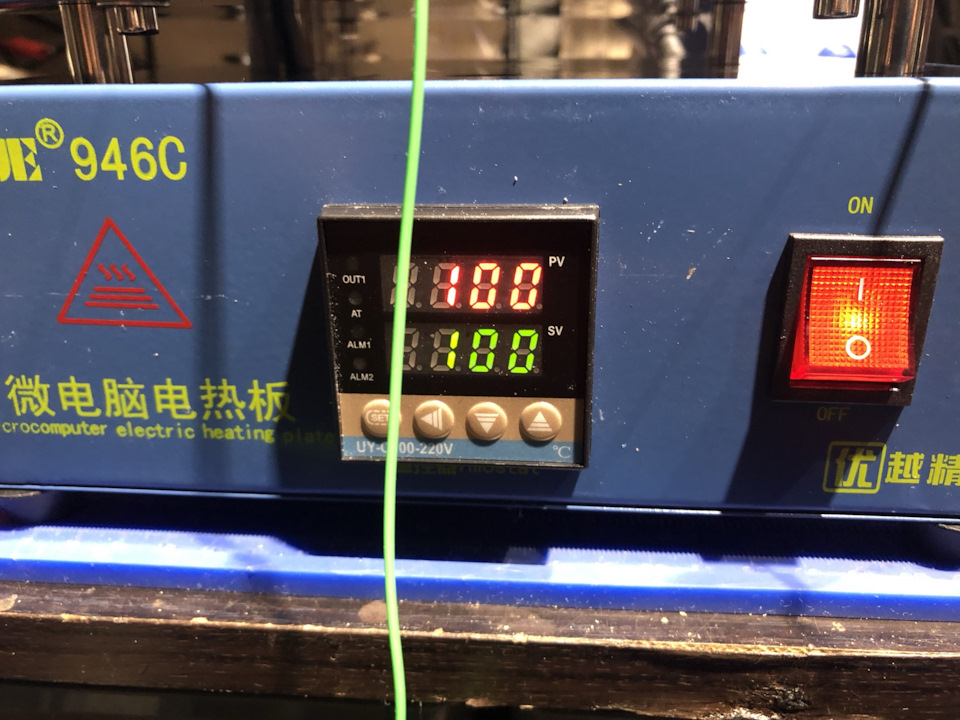

В отличие от предыдущих разновидностей, тут все тот же контроллер.

Чему тут радоваться? А тому, что это REX C100 это довольно интересное устройство в плане логики работы и оно более менее стандартизировано по функциям. Там можно настроить коррекцию показаний датчика температуры, петлю гистерезиса при нагревании (чтобы не так часто переключался подогрев-остывание) и многое другое, чего с запасом хватает для такой простой штуки, как нижний подогрев.

Нагревательные элементы мощностью 420вт прикручены к пластине. Почему 420? Потому что я успел их измерить в работе специальным прибором. Это не заявленные 600вт, но никто за 3800р и не планировал получить реальное 600вт. Если только не переплатить и не купить то же самое под какой-нибудь российской маркой, где с этим все более менее честно.

Но мне даже на руку, что там всего 420вт, потому что я уже заказал себе еще один термоэлемент на 400вт для верхнего подогрева и к нему REX C100 с термодатчиком и реле. Хочу оба разместить в одном корпусе, как вы видели, там места более чем достаточно, как внутри, так и на передней панели.

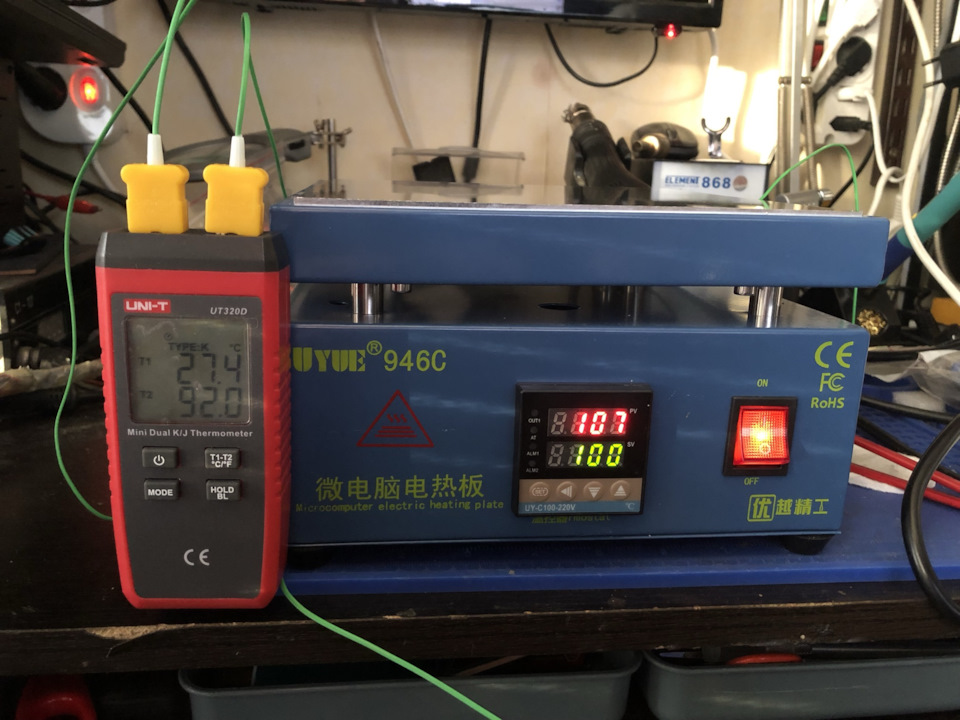

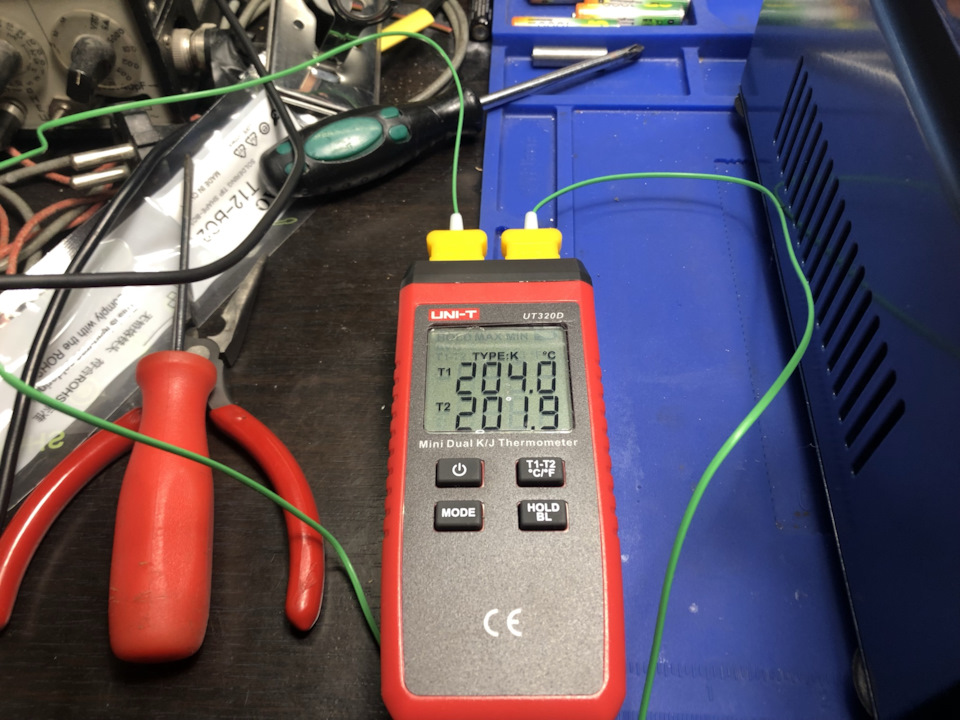

Начал измерять температуру стола и оказалось, что разница там примерно в 25 градусов.

Благо REX C100 позволяет корректировать показания датчика температуры и вводить поправочные коэффициенты. Выставил с точностью +-3 градуса.

Хотя, смысла в этом особого не было, потому что одно дело, температура стола, другое температура припоя на плате, которая стоит на ножках в 20 мм от поверхности.

Но у нас есть второй игрок, фен. Для его позиционирования придуман специальный держатель.

Закрепляется на задней части корпуса и вот вам уже и второй подогрев, верхний.

На самом деле, при помощи второго REX C100 и нагревательного элемента, я буду делать еще один ИК нагреватель, который можно использовать вместо фена, в качестве верхнего подогрева.

В комплекте с REX C100 идет твердотельное реле, которое нижнем подогреве отсутствует, потому что там мощность нагревательных элементов всего 420вт. Но если я буду изменять конструкцию и увеличивать мощность, добавление других нагревательных элементов, то пригодится.

Тест для 100 градусов

Тест для 200 градусов

После прогрева, температура алюминиевой плиты стабилизируется и разница температур между серединой и краями менее 3-5 градусов. Это означает, что нижний подогрев вполне годный.

В процессе разогрева были зафиксированы показания с разницей в 5-10 градусом между краем и серединой.

И я решил произвести небольшие доработки устройства.

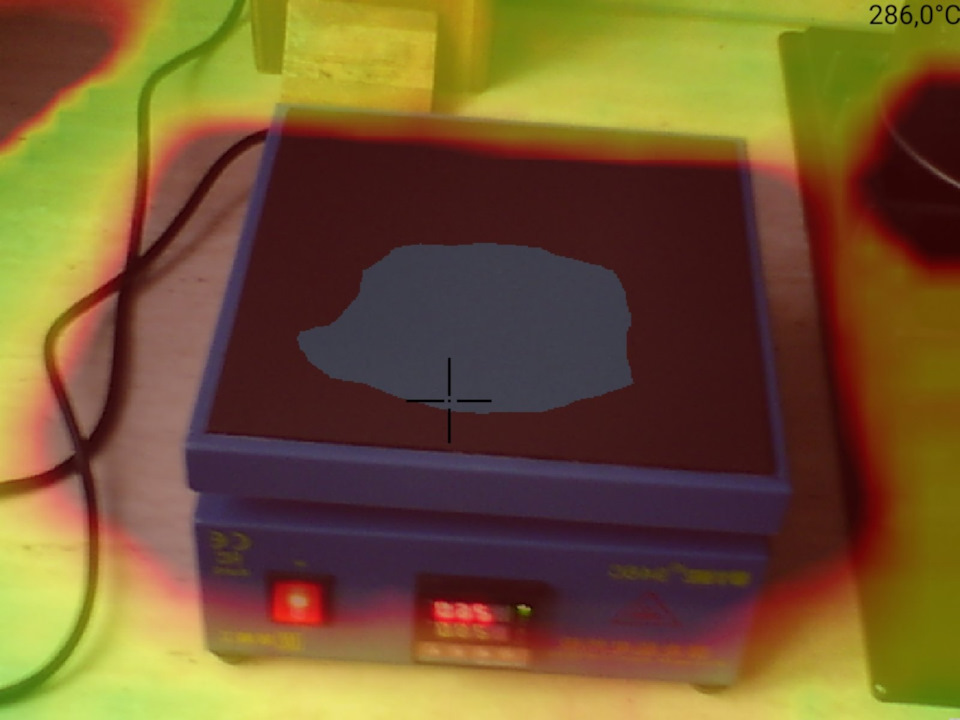

Для улучшения отдачи тепла в ИК диапазоне, покрасить столик в матовый черный цвет

Краска для мангалов, высокотемпературная. После покраски, ее нужно было прогревать в несколько этапов.

Сначала до 100 градусов, через 30 минут, до 200 градусов. И еще через 30 минут, до 250 градусов, так чтобы из нее вышли все зловонные испарения и поверхность "прокалилась".

Действительно так и получилось. Запах довольно гадкий оказался, так что я даже опасался отравиться и все окна открыл. Потом опасался заболеть.

Из-за поправок, которые я вносил для 200 градусов, вышло что плита никак не могла дойти до 280 градусов по внутреннему датчику. Видимо это бы означало реальные 300, а тут уже начала влиять мощность нагревателя, которая не могла нагреть покрашенную плиту, потому что та стала отдавать намного больше тепла. Это один из показателей разницы между полированным алюминиевым столом и черным матовым.

Подробнее про покраску столов для подогрева можно почитать на специализированных форумах по ремонту радиоаппаратуры, где это все и придумали.

Однако, мне не понравилось то, что краска эта стала царапаться от любых касаний. Даже обычным датчиком температуры мне удалось ее чуток покорябать. Благо, все это легко подкрашивается.

Получается, платы нужно ставить на фторопластовых стоечках или как-то завешивать в воздухе на специальных приблудах, которые я видел на некоторых паяльных станциях.

А если плата будет больше, чем столик, то ее уже будет сложно установить на стандартные крепления и придется что-то придумывать.

Как вариант, использовать керамическое стекло от индукционных плит, которое разместить над плитой.

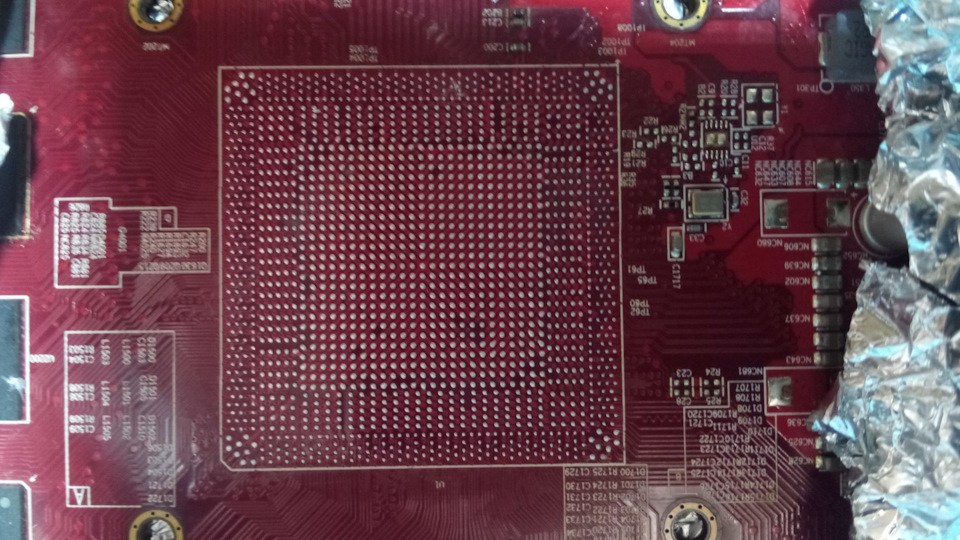

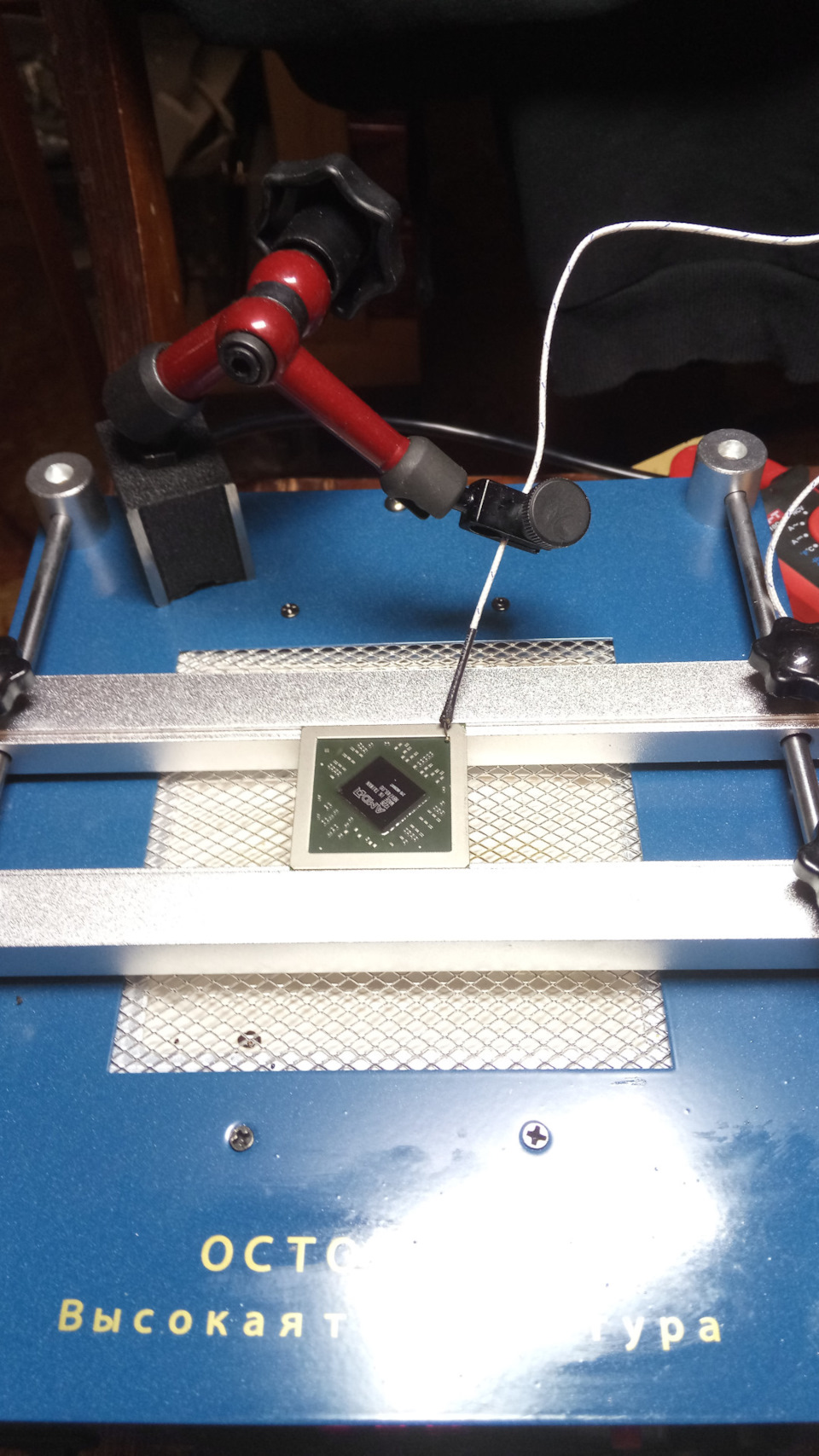

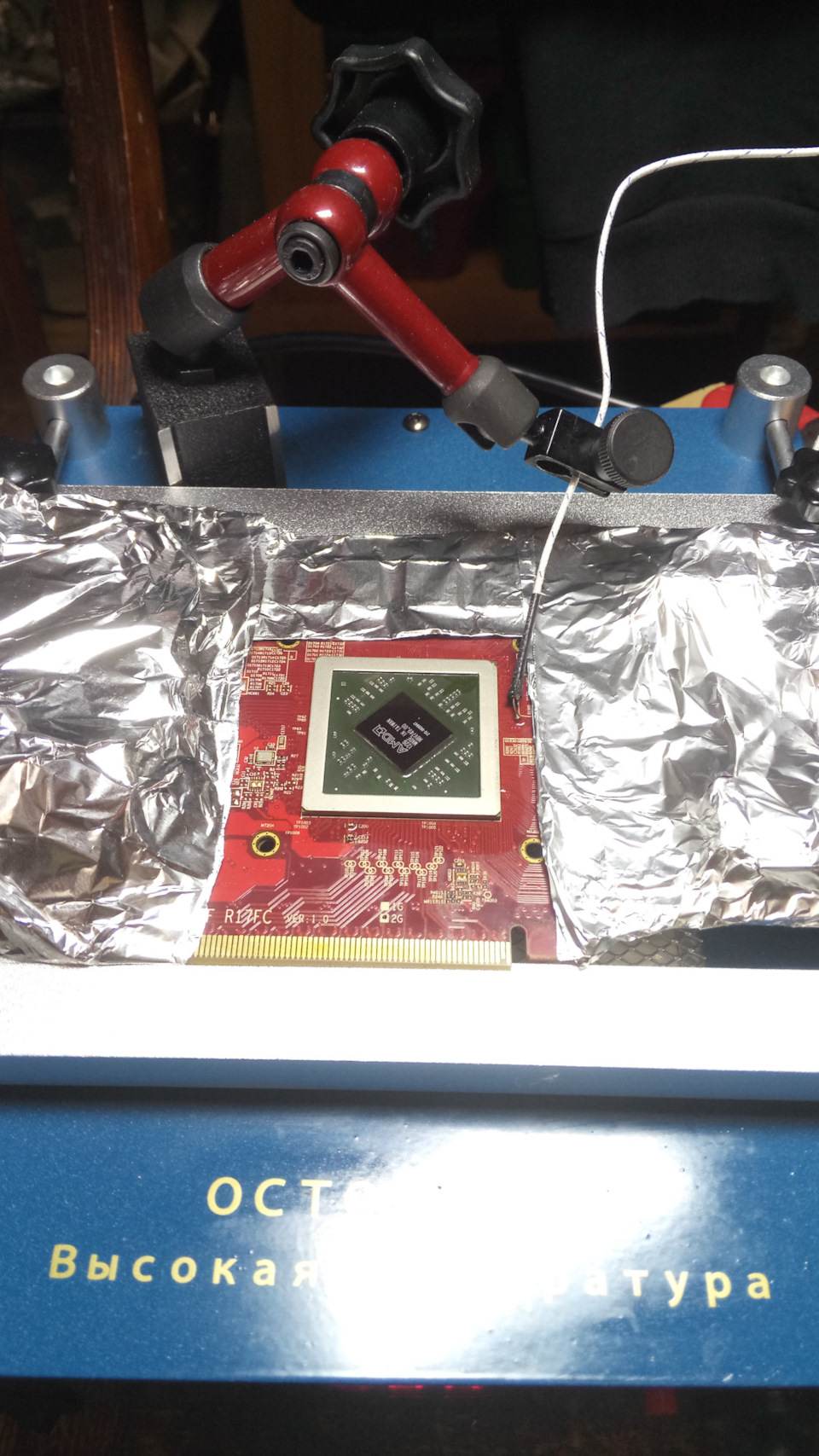

Тут на днях восстанавливал видеокарту сыну AMD HD7870. Видюшка очень неплохая и отработала достаточно долго. Но недавно начала артифачить. После первого прогрева, отработала месяц. Второй прогрев был не удачен. Когда стал отводить фен, стукнул по чипсету и часть шаров вылетела. Недолгие поиски на алях привели меня к отреболенному чипсету за 2тр. Забегая вперед скажу что видеокарта восстановлена и ребенок счастлив.

Возникает логичный вопрос "нахрена ты все это пишешь на драйве?". Конечно это лучше было бы разместить на каком то сайте посвещенному паяльнику. Но пайка BGA вещь универсальная. Например как правило любой ЭБУ содержит BGA элементы. А конвекционная пайка (пайка горячим воздухом) требует некоторого опыта. Плюс куча дезы в различных роликах снятых сервисными центрами. Руководствуясь коими, у вас точно ни чего не получится и вы побежите к ним, думая что это космос и ну нужно познать дзен паяльника 10-го уровня. Вот здесь я и хочу рассказать о ключевых моментах пайки и развеять некоторые мифы. И так поехали.

1. Нужно оборудование за хрелеон рублей со специальными термопрофилями и т.д. Это херня полная. Достаточно нижнего подогрева и обычной паяльной станции с термофеном. Если уж совсем край, то нижний подогрев можно сделать из галогенового прожектора. Сам долгое время таким пользовался.

самый главный минус это неудобство крепления платы. Недавно разорился себе на нижний подогрев Element 853А в принципе херня, но мне хватает. Я не профессиональный ремонтник. В качестве паялки использую lukey 852d+. Самое главное требование к нижнему подогреву, что бы за 7-15 минут он прогревал плату до 150-160 градусов. Обязательно термометр с термопарой. Я пользуюсь токовыми клещами. Есть мультиметры с измерением температуры. Это не принципиально, самое главное измерение должно быть с минимальными погрешностями. Термопару нужно закреплять надежно с капелькой флюса, что бы обеспечить хорошую теплопроводность. Помните, термопара при пайке это ваши "глаза и уши".

2. Нужно выдержать обязательно термопрофиль бла-бла-бла. Я паял сотики миллион лет назад когда мы и слова такого не знали. Ориентировались лишь периодически проверяя деталь пинцетом. Но все же как рекомендацию это использовать можно и наверное нужно. Самое главное правило — это ничего точечно и быстро греть ненужно. Включаем нижний подогрев. Он должен плавно, не быстрее чем 1гр. в секунду нагреть вашу платы до 150С. Эта температура безопасна практически для всех элементов платы кроме электролитических конденсаторов. Их предварительно нужно выпаять. Твердотельным пофигу. Затем плавно феном довести температуру до температуры плавления припоя (об этом чуть позже). Все элементы которые не планируете отпаивать или прогревать необходимо защитить. Я использую для этого обычную пищевую фольгу 2-3 слоя.

3. Сказка про температуры. Устанавливаем нижний подогрев на 250С. тогда плата прогреется до 150. А фен на 320С. а то ай-яй-яй. Что касается нижнего подогрева, если сам элемент нагреть до 250 при этом расстояние до платы 25мм, учитывая теплопроводность воздуха вы ни когда не нагреете её более чем 70гр. Ну плюс-минус, в зависимости от мощности и площади подогрева. Вы должны ориентироваться только на показания термопары. Я например выворачиваю свой подогрев на 400С. И то он немного не догревает. Обратите внимание что бы подогрев мог удерживать температуру на 150С сколь угодно долго и не поднимал её. С феном все сложнее. Надо понимать что вам не важна температура на фене, вам важна температура до которой он нагревает чип. Я выставляю температуру на фене 470С. это скорее всего "китайские попугаи". Все было определено экспериментально. И круговыми движениями добиваюсь необходимого диапазона температур опуская и поднимая фен на расстояния от 1см до 5см, опять же ориентируясь по термопаре. По рекомендациям при температуре свыше 180С время должно составлять 30-150сек. Не думаю что это правда, хотя лучше стараться придерживаться этого правила. Частенько приходилось прогревать чипы по 4 и даже 5мин. особенно на бессвинцовом припое. И видюхи благополучно работали после этого.

4. Выдержали термопрофиль и у нас все в шоколаде. Ну может быть оно и так на профессиональных паялках. Но без них у нас единственный критерий полного расплавления припоя — это покачивание его шилом или пинцетом. При чем не важно, запаиваете ли вы новый чип или греете старый. Тут я рекомендую набрать гору сдохших видюх у друзей греть их практиковаться покачивая чип. Тут самое главное не приложить чрезмерное усилие и не столкнуть его. Иначе придется снимать реболить и скорее всего восстанавливать элементы рядом. Да, чуть не забыл, обязательно перед началом работ сделайте несколько фоток платы в хорошем разрешении под разными углами! Так что бы на них просматривались номиналы. Где то в роликах говорили что типа можно надавливать сверху. Я лично недавно попробовал такой метод и мне он не очень понравился, так как очень сложно понять, расплавился припой или нет. Есть искушение надавить посильнее что чревато выдавливанием шаров.

5. Тут хочется рассказать о том какие припои бывают и при каких температурах плавятся.

— а. Самый лучший вариант это припой с достаточным содержанием свинца. Его температура плавления 185С. Но сейчас они вам навряд ли встретится. Последний раз мне попалась тестовая видюха MX440 которая отпаялась фактически при нижнем нагреве ).

— б. К этой категории относятся безсвинцовые припои. Конечно речь ни о какой экологии не идет. Это запрограммированное старение. Дело в том что эти припои более хрупкие чем свинцовосодержащие. И периодический нагрев и остывание чипа в процессе эксплуатации приводит к растрескиванию припоя и отвалу чипа. Греть приходится от 225С. до 245С. и причем эти температуры приходится удерживать несколько секунд. Такие платы обозначаются вот такими гомосячными значками:

Но даже если вы их не нашли на своей плате, не обольщайтесь. Производители в курсе что такие поделки не пользуются популярностью и могут просто не указывать это. Я не раз с этим сталкивался. Вроде плата без обозначений, а греть приходится до 230гр.

6. Чипы надо сушить перед запайкой Не могу не подтвердить не опровергнуть. Сушу 1.5 часа при температуре 110-115С. Хуже точно не будет.

7. Критическая температура для чипа 250С Скорее всего так, сам не проверял, но стараюсь не догревать до нее.

8. Подготовка поверхности. Самый главный критерий это все пятаки должны иметь один уровень. Я делаю следующие шаги.

— а. Заливаю обильно флюсом. Собираю крупные шары паяльником.

— б. Катаю капельку сплава Розе по пятакам. Это нужно что бы снизить температуру припоя на пятаках, что бы затем их проще было зачистить аплеткой.

— в. Заливаю еще раз флюсом и зачищаю аплеткой.

— г. После этого при достаточном количестве припоя, залуженным но чистым жалом паяльником прохожусь по пятакам.

— ж. Под микроскопом оцениваю качество.

Это операция простая, особых навыков не требует. но чем лучше будет подготовлена площадка, тем больше шансов на успех. Паяльник использую с массивным жалом, температура 215-220С.

9. Ребол. То есть накатывание шаров. Здесь как правило в роликах все рассказано как есть. Недавно подсмотрел маленький лайв-хак. Девушка наплавляла по четыре шара в углы для центрирования трафарета. Еще не пробовал, но думаю способ отличный.

В продолжение истории про нижний подогрев UYUE 946С, который я покупал в качестве бюджетного приспособления для пайки SMD, но как обычно, захотелось чего-то улучшить и я полез в очередные дебри того, что мне может никогда и не пригодится.

На тот момент, у меня получилось проверить стол в работе, покрасить его в черный цвет. Убедиться в том, что краска царапается и нужно придумывать какую-то защиту этому покрытию.

Кроме этого, вариант с верхним подогревом в виде фена имел определенные минусы в виде сдувания деталей при большом потоке и недогрева при малом.

И вроде я сначала думал добавить верхний ИК подогрев, вместо фена, заказал керамический нагревательный элемент 60х60мм.

Потом подумал, что этой штукой нужно как-то управлять и взял диммер.

Но посмотрев видео по самостоятельной сборке подобного устройства, докупил PID контроллер REX C100, который шел в комплекте с реле и датчиком температуры к типа.

Уже после того, как мне все отправили, возникла мысль о том, что дорабатывать нагреватель 200х200мм, как-то не очень перспективно, из-за ограниченных размеров. Нормальными вариантом виделся размер E-ATX платы 340 х 260мм, который должен был покрыть все возможные варианты применения.

И дальше выяснилось, что размер не маленький и банально, даже корпус под подобную поделку придется конструировать самостоятельно из говна и палок алюминиевых уголков или остатков старой радиоаппаратуры, которой у меня особо не было.

В качестве нагревательного элемента можно было использовать ту же алюминиевую плиту, добавив снизу вторую пару нагревательных элементов. Или, как все остальные, купить 4-6шт китайких керамических нагревателей 240х60мм на 600вт и придумать, как соединить их в кучку, чтобы не вышибло пробки.

В процессе изучения материала, у меня неоднократно возникала мысль, все бросить и купить готовое изделие типа IR 8500.

Однако, ценник на данную станцию получался в районе 40тр и никак не опускался ниже, в то время как размеры ее рабочей поверхности оказались 200х400мм, что не выглядело моим идеалом и достигалось простой покупкой второго нижнего подогрева за 3600р.

Но вся эта ерунда работала только для простых задач, а если нужно были паять BGA чипы, то возникала необходимость ступенчатого изменения температуры при помощи верхнего подогрева.

Реализация верхнего подогрева оказалась вполне понятной и была неоднократно расписана самодельщиками на просторах интернета.

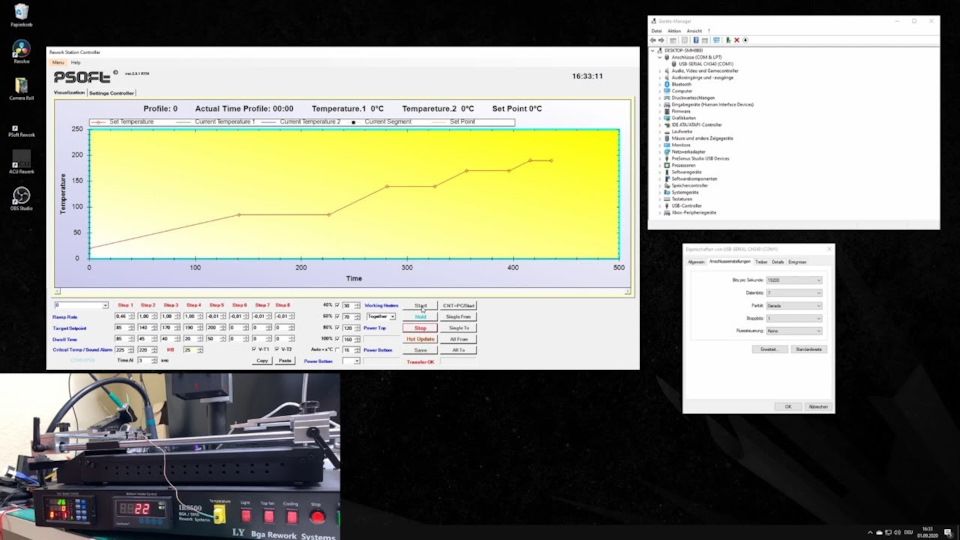

Покупался более продвинутый PID controller PC410 который мог работать с некоей последовательностью действий типа: разогреть плату до 150 градусов на 10 минут, потом прогреть до 200 на 5 минут и как-то так.

В качестве нагревательного элемента использовался керамический нагреватель 60х60мм или 80х80мм, заключенный в металлический кожух.

К моему удивлению, такая штука оказалась в свободной продаже по цене около 3тр с доставкой. Конечно, нужно было еще соорудить некий кронштейн для позиционирования верхнего подогрева, но али в помощь, там полно деталей для сборки ЧПУ, которые можно использовать для сборки подобного устройства.

Но камнем преткновения оказался корпус. Оказалось, сделать подобный корпус на заказ стоит от 3 до 10тр, в зависимости от мастера. Сооружать самостоятельно из алюминиевых уголков я не хотел из-за увиденного на каналах ютуба, где подобные подогревы преобладали в своей массе, над заводскими.

Кроме этого, корпуса были совмещенные, блок управления с нагревателем вдоль, что тоже мне не нравилось, потому что часто для такого размещения приходилось увеличивать ширину устройства, для размещения PID регуляторов.

В моем случае, к 300-400мм, добавлялось 50мм ширины С100 нижнего подогрева и 100мм ширины PC410 верхнего подогрева, что в сумме давало более 550-600мм общей ширины устройства.

Но, на мое счастье, я таки нашел решение проблемы в виде нижнего подогрева UYUE 946-3040.

Это почти то же самое, что и у меня, только в размере 300х400 мм, т.е. целевой размер для постройки паяльной станции. В нижней части располагался блок управления, в верхней нагревательный элемент.

Если сравнивать с моим UYUE 946С, то я платил более 10 тр просто за корпус. Однако, если сравнивать с 8500, тут получалась двукратная экономия по цене при увеличении площади обогрева и платил я за возможность собрать что-то свое, т.е. реализовать хотелку. И я заказал UYUE 946-3040.

Оставалось только докупить необходимые запчасти, которые есть в станции 8500 и установить в UYUE 946-3040.

И к нижнему подогреву UYUE 946-3040 я докупил:

1. Верхний подогрев в сборе — 3000р

2. PID PC410 — 3800р

3. Температурный датчик верхнего подогрева — 700р

4. Светодиодный светильник — 700р

Разноцветные кнопки у меня где-то были, был баллон с черной краской. Начало положено :-)

Но я не рассказал, самого главного, с моей точки зрения.

Паяльная станция BGA IR8500 не была бы таким популярным продуктом, а точнее ее компонент PC410, если бы не умела общаться с компьютером. Вместе с 8500 прилагается диск с софтом, который позволяет мониторить процесс нагрева и как оказалось, делается это все через стандартные возможности PID контроллера PC410, который имеет выход на COM порт, а через него на USB вход компьютера.

Т.е. основная идея была в том, чтобы собрать из нижнего подогрева UYUE 946-3040, что-то типа IR8500, только на алюминиевой плите увеличенного размера, с раздельным включением верх-низ и прочими улучшениями типа, керамического стекла от индукционной плиты сверху, чтобы не царапалось покрытие на плите.

Если обратить внимание на детали, то весь крепеж и компоненты, стандартные, продаются на али. Нужно просто сунуть все это в нижний ящик и соединить проводами. По креплению верхнего подогрева были очень интересные примеры в сети, намного более элегантные, чем у IR8500, сделанные на валах от CNC и прочей похожей комплектухе. Нестандартные детали сделаю на фрезерном станке.

Как обычно, нужно было продумать план Б, если не сработает план А.

Алюминиевую плиту нагревателя я готов был заменить на пачку керамических нагревательных элементов 240х60мм и сверху накрыть керамическим стеклом от индукционной плиты, которое я заранее приобрел.

Были нарекания на работу китайского верхнего керамического нагревателя 80х80мм из за его избыточной мощности и я заранее заказал 60х60мм меньшей мощности, который могу включить тоже через "светофильтр" из керамического стекла.

Кроме этого, хорошо себя зарекомендовал в этих станциях, вариант с применением другого нагревательного элемента от брендового производителя и другой вид ИК лампы, имеющий меньшую инертность.

Вообще, как я выяснил, читая обзоры, самое важное в таких станциях, это работа верхнего подогрева, точность в выставлении температуры, отсутствие скачков при разогреве. Все это может быть достигнуто довольно простыми и бюджетными способами, если нижний подогрев выполняет свою задачу на должном уровне. Т.е. сначала нужно будет разобраться с работой UYUE 946-3040, а потом придет время более "творческим" вопросам.

Жду пока все приедет. Надеюсь, до НГ будет возможность собрать все в кучу.

Читайте также: