Монтаж монолитного поликарбоната на металлический каркас

Обновлено: 03.05.2024

Поверхность листов из монолитного поликарбоната чувствительна к механическим воздействиям. Поэтому монтаж следует производить, не удаляя защитную пленку с обеих поверхностей плиты.

Не следует применять на поверхности ПК газо- и паронепроницаемые материалы (например, полиэфирные и металлизированные пленки). Влага, выпарившаяся на поверхность, образует тонкий слой воды между ПК и нанесенной пленкой. Следствием может явиться образование пузырей, отслоение пленки или почернение металлизированного слоя.

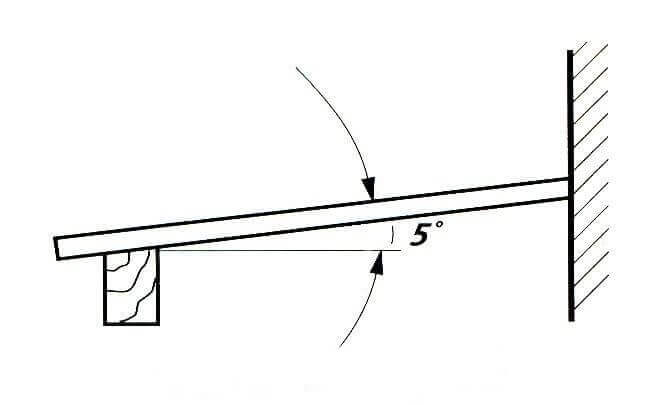

Крыши из ПК следует всегда проектировать с наклоном как минимум 5 (около 90 мм/м), чтобы обеспечить сток дождевой воды.

Запрещается ходить непосредственно по листам. В случае необходимости следует применять доски, опирающиеся, как минимум, на несколько ребер плиты.

Монтаж монолитного поликарбоната.

Вертикальное остекление.

Для определения необходимых размеров листов литого поликарбоната, укрепленных со всех сторон, необходимо принимать во внимание следующие обстоятельства:

- коэффициент линейного термического расширения;

- внутренний размер рамы.

Рамы могут быть изготовлены из пластика, дерева или металла. Желательно использовать рамы с пазами, снабженными уплотнителями. Важно, чтобы размер рамы превышал размер используемого листа ПК на следующую величину:

Минимальный зазор, мм

Глубина паза рамы - 25 мм.

Величина ветровой нагрузки при уличной установке является очень важным эксплуатационным фактором. Ветровая нагрузка может достигать величины 1000 Н/м2 (100 кг/м2). Для обеспечения прочности конструкции рекомендуется выбирать толщину пластика в зависимости от габаритного размера листа:

Короткая сторона листа, м

Соотношение ширина/длина может быть от 1/1,5 до 1/3.

При остеклении литым поликарбонатом следует обратить внимание на следующее:

- п ри монтаже поликарбоната необходимо оставить зазоры в раме для компенсации теплового расширения;

- уплотнительный материал не должен приклеиваться к листам;

- в качестве уплотнителя может служить эластичная резиновая продольная прокладка, не содержащая пластификаторов, из полисульфида и силиконового каучука или пластиковый профиль.

Арочные конструкции с симметричными дугами.

Монтаж с холодным сгибанием провоцирует возникновение в листах высоких внутренних напряжений. Следует иметь в виду, что минимальный радиус сгибания не должен превышать 150 толщин листа: R min (мм)=150xН (мм):

Ширина листа, мм

Ветровая нагрузка, кг/м2

Горизонтальное остекление.

Необходимая толщина листов ПК зависит от геометрического фактора и от поверхностной нагрузки на лист. Все данные по длине и ширине листов, нагрузкам при вертикальном и горизонтальном остеклении и необходимым при этом толщинам листов представлены в таблицах 3 и 4.

Необходимая толщина листов при вертикальном креплении листов монолитного ПК в зависимости от величины ветровой нагрузки и минимальной ширины пролетов.

Толщины листов монолитного ПК при горизонтальном креплении в зависимости от величины снеговой нагрузки и от размеров пролетов:

Длина пролета, м

Резка и распиливание.

Поликарбонатные листовые продукты могут быть точно и легко разрезаны с использованием стандартного слесарного оборудования: ножовкой по металлу, ручной пилой, циркулярной пилой, лобзиком.

Ниже приведены общие указания и конкретные рекомендации по каждому участку резки:

- при использовании автоматической пилы или ножовки лист следует прижать к верстаку так, чтобы избежать нежелательной вибрации и неровного обрезания краев;

- все инструменты должны быть настроены на резку пластиков панельными ножами с мелкими зубцами;

- зубья пилы должны быть хорошо заточены;

- защитное покрытие должно оставаться на листе для предотвращения появления царапин и другого повреждения поверхности;

- по окончанию работы края всех листов должны быть чистыми, без зазубрин и заусенцев;

- стружка и пыль должны выдуваться сжатым воздухом.

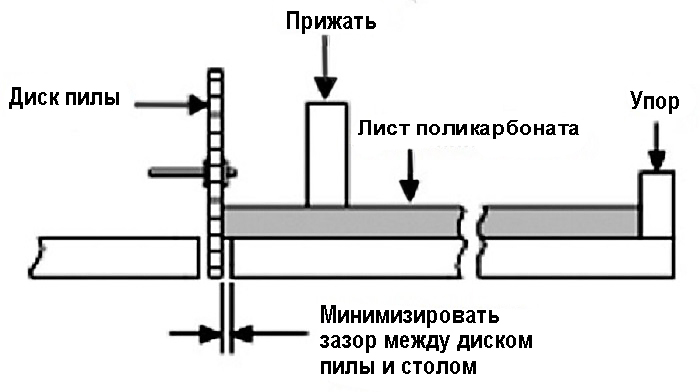

Рекомендации по распиливанию циркулярными пилами:

- всегда использовать низкоскоростную подачу для получения чистого разреза;

- начинать резку только при рабочей скорости пилы;

- одиночные листы толщиной менее 3мм разрезаются ленточными или ножовочными пилами.

Ленточные пилы - это могут быть пилы обычного вертикального типа или специально разработанного горизонтального типа, пригодные для пластиковых листовых материалов. В обоих случаях важно, чтобы лист был хорошо зафиксирован во время резки. Направляющие пилы должны находиться как можно ближе к листу для уменьшения перекоса листа и кривого разреза.

Расстояние между зубьями (t)

Толщина листов 3/12 мм-2/3 мм

Угол задней кромки (-)

Передний угол резания (-)

Угол заточки зуба (-)

Ножовочные пилы и станки.

Наиболее важными факторами, которые необходимо учитывать при этом типе резки, являются опора-фиксирование, особенно при использовании ножовочной пилы с расстоянием 2-2,5мм между зубцами на режущем полотне.

Лазерная резка.

Листы поликарбонатные могут резаться с помощью лазера. Разнотолщинность должна контролироваться более тщательно, чем при обычных машинных операциях. Мощность лазера и скорость резания необходимо подбирать особенно внимательно, чтобы исключить эффект беления листов в области резки. При обработке лазером край реза всегда имеет коричневый оттенок, поэтому в случае необходимости получения чистого края обреза от лазерной резки лучше отказаться.

Сверление.

1. Для сверления листовых продуктов используются стандартные высокоскоростные сверла для металла и сверла с твердосплавной режущей пластиной поскольку они сохраняют остроту режущих кромок. Наиболее важным фактором, который необходимо учитывать при сверлении листовых продуктов является то, что в процессе сверления происходит тепловыделение. Для получения чистого хорошо обработанного отверстия без механического напряжения, необходимо снизить количество выделяемого тепла.

- периодически очищать отверстия от стружки;

- время от времени охлаждать сверло сжатым воздухом;

- для получения отверстия нужного размера листы должны быть закреплены соответствующим образом, и иметь опору для уменьшения вибрации;

- отверстия могут быть просверлены от края листа на расстоянии не ближе, чем двойной диаметр отверстия;

- диаметр отверстия должен учитывать допуск на тепловое расширение/сжатие и быть больше диаметра крепежного элемента (болта, винта и т.п.).

2. Отверстия в листе сотового поликарбоната можно сверлить ручной или автоматической дрелью, при этом используются сверла для металла. При сверлении, для избежания вибрации, непосредственно под дрель необходимо поместить опору. Чистые отверстия получаются очень легко. Применение охлаждающих средств не рекомендуется.

Сварка часто используется для окончательной сборки конструкционных термопластов. Детали из поликарбоната могут свариваться различными способами.

Выбор способа зависит от размера, формы и назначения детали:

- сварка с горячей накладкой позволяет добиться исключительной прочности и производится при температуре 260-300°С;

- сварка горячим воздухом с использованием сварочного прутка, в этом случае следует производить предварительную сушку свариваемых участков и прутка при температуре 120-130°С в течении 12 часов;

- ультразвуковая сварка часто используется, амплитуда сварки с ультразвуковой обработкой 20кГц должна быть в диапазоне 25-40мкм (0-пик).

Шлифовка.

Листы поликарбоната хорошо поддаются шлифованию влажным способом в противоположность сухому методу при котором происходит выделение фрикционного тепла. Для достижения наибольшей эффективности обработки следует использовать охлажденную воду. Для шлифования с хорошим результатом, лучше всего использовать кремниевую наждачную бумагу (для грубой обработки с зернистостью 80 мкм, для тонкой -280мкм). Для финишного шлифования рекомендуется шкурка с зернистостью 400 мкм или 600 мкм.

Склеивание.

Склеивание требует следования некоторым обязательным рекомендациям:

- торцы листов должны быть освобожденными от любых загрязнений;

- поверхности должны быть гладкими и ровными;

- растворитель или лак должны сохранять работоспособность во время всего рабочего периода приложения давления;

- при использовании растворителей для соединения деталей из поликарбоната необходимо контролировать климатические условия в рабочем помещении. Поддерживание низкой влажности позволит исключить эффект беления и использовать малоактивные лаки;

- давление при фиксации соединения должно осуществляться до полного его отверждения;

- при работе с растворителями следует обеспечить хорошую вентиляцию помещения.

- очистка деталей из поликарбоната производиться метиловым или изопропиловым спиртом, мягкими мыльными растворами, гептаном или гексаном. Очистка не должна производиться с помощью частично гидрированных углеводородов, кетонами, такими как МЭК, сильными кислотами или алкалинами, такими как гидроокись натрия.

Формование.

Термоформование.

Существует несколько способов термоформования, которые могут быть использованы для листов поликарбоната: нагрев листов с последующим применением матриц и механических усилий, давления воздуха или вакуума.

Применяются оба вида матриц - положительные и отрицательные. Необходимая температура для термопластического формования поликарбоната лежит в интервале 180 - 210°С. Рекомендуется нагревать листы с обеих сторон при используемой мощности инфракрасного (ИК) излучения 30кВт/м2. Для многотиражной формованной продукции из поликарбоната следует использовать матрицы, изготовленные из таких жестких материалов как алюминий и сталь. При этом необходимо поддерживать определенную температуру матрицы. Оптимальные температуры матрицы, при которых достигается высокое качество поверхности изделий из поликарбоната составляют 80 - 120°С, а для холодных участков формуемого листа до 130°С. Перед формованием необходимо подвергать листы предварительной сушке, которая осуществляется при температурах 120°С, зеркальные отражающие листы при 110-115°С в камерах с циркуляцией воздуха для каждого листа индивидуально с удалением защитной пленки. Продолжительность предварительной сушки зависит от количества влаги, поглощенной листом, и от его толщины. Поэтому наилучший способ определения требуемого времени сушки состоит в следующем:

- и з листа опытной партии вырежьте 2 - 3 небольших образца материала;

- п оместите эти образцы в печь, нагретую до температуры предварительной сушки (110 - 120°С);

- ч ерез каждые 2 - 3 часа извлекайте очередной образец из печи и нагревайте его до температуры формовки (170 - 180°С);

- с ледите за появлением пузырей на образце. Если через 10 минут пузыри не образуются, значит, материал высушен. Если пузыри появятся, это будет означать, что требуется дополнительная сушка;

- о пределив продолжительность сушки, переходите к предварительной сушке всей партии листового материала;

- при формовании листов поликарбоната с защитным слоем от ультрафиолетового (УФ) излучения следует учитывать, что достаточный УФ-защитный слой сохраняется только в том случае, когда соотношение вытяжки не превышает 1:1,5.

Вакуумформование.

Прямое вакуумформование является одним из самых распространенных процессов формования. При вакуумформовании лист поликарбоната зажимается в раму и нагревается. Когда лист достигнет эластичного состояния, он опускается в негативную форму в виде углубления. Воздух удаляется из формы с помощью вакуума и под действием атмосферного давления горячий лист облегает форму по всему контуру. После охлаждения изделие извлекается из формы.

Холодное формование.

Монолитный листовой поликарбонат можно изгибать в холодном состоянии, это дает огромную свободу дизайнерских решений при его использовании для покрытия архитектурных сооружений сложной формы - арок, куполов, конусов, цилиндров. При изгибании монолитного поликарбоната под прямыми углами минимальный радиус изгиба зависит от толщины листа:

Сегодня во многих строительных, ремонтных, реставрационных работах применяются поликарбонатные листы с монолитной структурой. Материал обладает большим спектром полезных свойств и качеств:

- Ударопрочностью.

- Пожаробезопасностью.

- Легкостью.

- Устойчивостью к негативному воздействию окружающей среды.

- Химической стойкостью.

- Возможностью применять практически все виды обработок с использованием обычных инструментов.

Чтобы постройки из поликарбонатных листов были долговечными, эстетичными, устойчивыми и надежными, необходимо соблюдать определенные правила при монтажных работах. Данная статья содержит подробную информацию об основных методах работы с ПК листами и будет полезна многим начинающим и опытным строителям.

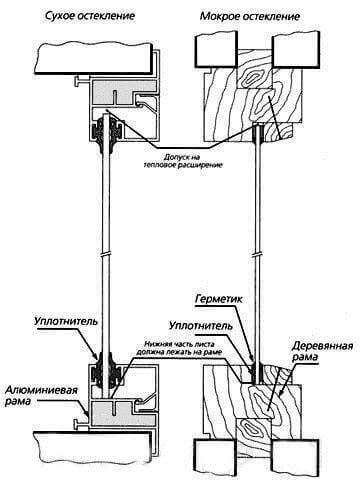

При установке листов монолитного поликарбоната применяют сухой и влажный методы.

Влажный метод монтажа

При влажном методе установки поликарбонатных листов используется полимерная замазка, исполняющая роль демпфера (показатель адгезии монолитного ПК к полимерной замазке и другим видам герметиков равен нулю).

Производственный процесс происходит следующим образом:

- Наносим раствор по всей поверхности рамы.

- Сверху укладываем монолитный ПК с зазором в 2 мм для создания оптимального микроклимата.

- Плотно прижимаем материал к основе и удаляем лишнюю замазку.

Альтернативным вариантом замазки является применение резиновых прокладок.

Монтаж сухим методом

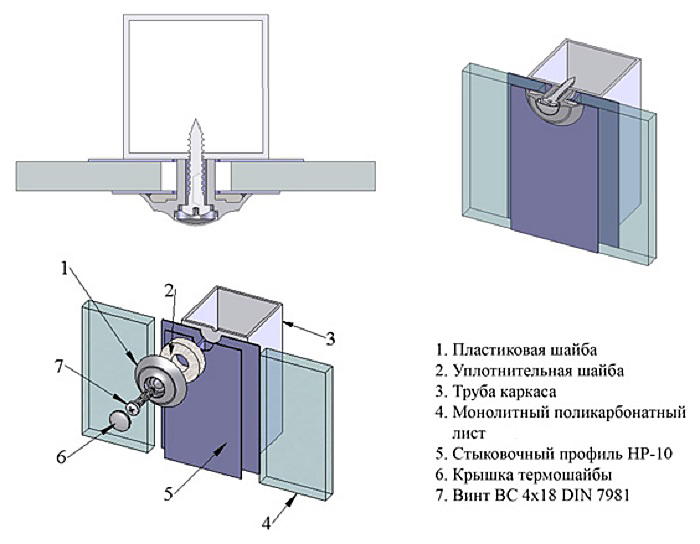

Сухой монтаж исключает использование герметических веществ (герметиков, замазок и т.д.). Герметизация проводится посредством различных метизов, в которые входят:

- Уплотнительные крышки.

- Профили.

- Саморезы, болты с гайками, шайбы и другие механические элементы.

Данный метод широко используется при строительстве объектов больших размеров. Монтаж заключается в укладывании ПК листов в местах крепления на резиновые уплотнители или специальную уплотняющую ленту, которые должны быть прикреплены к опорной конструкции. Возможно крепление листа к специальным профилям, оснащенным уплотняющей лентой. В результате панель надежно прижимается к опоре, имея защиту от жесткого давления, влаги, загрязнений.

Коэффициент линейного расширения монолитного ПК достаточно высокий, поэтому, при монтажных работах с листами, необходимо оставлять большие зазоры, которые помогают избежать деформации панелей.

Работы по проектированию должны учитывать размещение:

- Дренажной системы, отводящей влагу.

- Стоков воды по внутренним каналам опорных рам без попадания на наполнители.

Тщательно подготовленный проект позволяет добиться высокой герметичности и водонепроницаемости. Данные показатели особенно важны при возведении светопрозрачной кровли, защищающей пространство от дождевых и снеговых осадков.

При монтаже монолитных ПК листов необходимо соблюдать следующие правила:

- Изгиб панелей не должен превышать минимально допустимый радиус изгиба, который индивидуальный для каждой толщины листа.

- Опоры и крепления должны соответствовать максимально разрешенным нагрузкам.

- Располагать лист на опорную арку нужно внахлест с расстоянием 15-25 мм от края (данный показатель зависит от размера листа).

- Необходимо оставлять зазор на тепловое расширение.

Расчет размера теплового расширения

Коэффициент температурного расширения у ПК листов составляет 0,067 мм на 1 градус для 1 кв.м. площади. Это означает, что при изменении температуры на 1 градус, линейный метр листа уменьшается или увеличивается на 0,067 мм. Следует учесть, что у поликарбоната бронзового, серого, синего, черного цвета и других темных оттенков коэффициент равен 0,14 мм (вдвое выше, чем у прозрачных и белых листов).

Чтобы рассчитать размер теплового расширения нужно:

- Определить максимальный показатель перепада годовой температуры.

- Умножить полученный показатель на коэффициент линейного расширения для используемого вида поликарбоната.

Например, зазор при монтаже белых и прозрачных панелей в жесткой конструкции длиной 1 м при годовой разнице температур в 80 градусов (от -30 до +50) должен составлять 5,36 мм (0,067х1х80=5,36 мм).

Подготовка монолитного ПК к монтажу

Резка

При распиловке ПК листов используют обычные циркулярные пилы. Чтобы произвести работы быстро и качественно необходимо максимально сократить расстояние между лезвием инструмента и поверхностью материала.

Механические способы обработки

Монолитный ПК подвержен практически всем видам обработок (пилению, сверлению и т.д.). Единственным нюансом является низкая температура плавления материала. Рекомендуем при применении высокоскоростных методов механической обработки делать паузы для остывания полотна.

Крепеж монолитных ПК листов

- Для крепежных работ с ПК листами используются саморезы с резиновыми уплотняющими шайбами. Крепеж осуществляется по всей обрешетке с расстоянием друг от друга 40-60 см.

- Каждый саморез вставляется в заранее просверленное отверстие, диаметр которого на 2 мм больше, чем диаметр самореза.

- Для металлических поверхностей применяют саморез с буром. В деревянных покрытиях используют шурупы для дерева.

- Все саморезы должны иметь устойчивость к коррозии, быть оснащены оцинкованными наконечниками из нержавеющего металла.

- Допускается свисание краев панели в диапазоне от 3 до 10 см.

Дополнительные рекомендации

Сверление поликарбоната осуществляется при небольшой скорости сверлами для легких металлов и дерева. Во время работы панель не должна перегреваться и не должно образовываться острых кромок. Периодические остановки дадут возможность остыть материалу и исключат дополнительное внутреннее напряжение. Следует учесть, что расстояние от края панели и края отверстия равняется 20 мм.

Остекление монолитными поликарбонатными листами должно планироваться как заключительный этап при отделке здания.

Необходимо учесть, что условием получения определенных оптимальных технических параметров конструкции, создаваемой с применением поликарбонатных листов, является применение соответствующих аксессуаров для монтажа и остекления, рекомендуемых в данном техническом руководстве, и строгое следование рекомендациям по монтажу, указанным в данном руководстве.

ВНИМАНИЕ! Проектированием и монтажом конструкций с применением поликарбонатных листов должны заниматься соответствующие компании, имеющие лицензии на данный вид деятельности и квалифицированный персонал. От качества монтажа зависит внешний вид поликарбонатных листов и срок службы конструкций с их применением.

Предмонтажные рекомендации

Допуск на тепловое расширение

При монтаже поликарбонатных листов необходимо учитывать термическое (тепловое) расширение листов, которое равно 6,7•10-5 м/м•оС. Поскольку поликарбонатные монолитные листы обладают более высоким коэффициентом линейного термического расширения по сравнению с традиционными материалами для остекления, то следует оставлять зазор для такого расширения, что поможет предотвратить образование изгибов листа в конструкции, деформацию листов, выскальзывание их из элементов крепления и даже разрыв или растрескивание листов по причине возникновения критических внутренних напряжений. В таблице 1 приведены сравнительные коэффициенты линейного теплового расширения для различных материалов:

Коэффициент линейного теплового расширения, 1/°С

Для предотвращения влияния термического расширения на качество монтируемой конструкции с применением монолитных поликарбонатных листов необходимо учесть следующее:

- оставлять необходимый зазор в 5-6 мм в профиле для соединения монолитных листов;

- при креплении листов к каркасу саморезами отверстия в листе следует делать на 2-3 мм больше, чем диаметр самого самореза;

- при большей длине конструкции следует дополнительно крепить панели к каркасу, чтобы скомпенсировать терморасширение;

- отверстия в листе следует выполнять на расстоянии не менее 40 мм от края;

- не следует перетягивать саморезы и другие крепежные элементы при монтаже поликарбонатных листов, оставляя допуск на «свободный ход».

Допуски на термическое расширение следует предусмотреть и по длине, и по ширине листов.

Минимальный зазор на тепловое расширение при монтаже поликарбонатных листов следует предусматривать в зависимости от длины листа (см. табл. 2).

Минимальный зазор на тепловое расширение, мм

В качестве общего принципа следует учитывать 3-6 мм допуска на термическое расширение на каждый линейный метр бесцветного листа и 6-8 мм – на каждый линейный метр цветного листа (рис. 1,2).

Рис. 1 Рис. 2

При остеклении монолитными поликарбонатными листами всегда следует учитывать минимальный угол наклона от торца до торца конструкции равный 15° для нормального стока конденсата и дождевой воды (см. рис. 3).

Технология монтажа

При монтаже монолитных поликарбонатных листов необходимо учесть все воздействия окружающей среды: расширение материала ввиду перепада температур (лето — зима), которое достигает ~5 мм/пм; пыль, влажность и загрязненность воздуха; воздействие дождя, снега и ветра, солнечной радиации.

Наличие УФ-защитного слоя не только защищает ограждаемое пространство от проникновения жестких УФ-лучей, вредных для здоровья человека, но и защищает сам материал от их разрушительного воздействия.

Для использования на улице следует применять только листы с УФ-защитным слоем. При этом cторона листа с защитным слоем должна быть ориентирована наружу. Пленка с этой стороны монолитного поликарбонатного листа имеет специальную маркировку и цветные надписи. Лучше всего монтировать листы в пленке и снять ее сразу по завершении монтажа (иначе под солнцем она может прикипеть к листу).

Для соединения монолитных листов между собой и крепления их к каркасу конструкции следует использовать специальный алюминиевый соединительный профиль, учитывающий особенности монтажа монолитного поликарбоната. Данный профиль состоит из двух частей, именуемых профилем-Т (база) и профилем-С (крышка), которые представлены на рисунках 4 и 5.

Рис. 4. Профиль-Т (база) для крепления монолитных листов.

Рис. 5. Профиль-С (крышка) для крепления монолитных листов.

Следует помнить, что зажим края монолитного листа в профиле должен быть равен как минимум 20 мм.

Запрещается:

- Не используйте пластифицированный ПВХ или несовместимые с поликарбонатом резиновые герметизирующие ленты или уплотнители;

- Не используйте амино-, бензамидо- или метокси- содержащие герметизирующие составы или замазки, а также бензол, бензин, ацетон и тетрахлорид углерода;

- Не используйте абразивные или высокощелочные моющие средства;

- Никогда не скоблите лист поликарбоната влагоснимателями, лезвиями или другими острыми инструментами;

- Не ходите по листу;

- Не устанавливайте поврежденный лист во время транспортировки или обработки или с повреждённой лентой для герметизации;

- Не мойте лист под палящим солнцем или при повышенных температурах;

ВЕТРОВАЯ И СНЕГОВАЯ НАГРУЗКИ

Динамическая ветровая нагрузка

Скорость ветра определяет фактическую ветровую нагрузку на монолитные листы, используемые для остекления. Нагрузка рассчитывается путем умножения квадрата проектной скорости ветра на коэффициент 0,613.

где q - динaмичecкaя ветровая нагрузка, Н/м2;

V - проектная скорость ветра, м/с.

Значение q в единицах СИ Н/м2

Динaмичecкaя ветровая нагрузка,

Коэффициент давления

Коэффициент давления учитывает колебания конструкции остекления при ускорении / замедлении ветра. Ветровая нагрузка рассчитывается как произведение динамического ветрового давления q на соответствующий коэффициент давления. Перечень значений коэффициента давления можно найти в соответствующих Национальных строительных нормах.

Рис. 6. Распределение нагрузки, воздействующей на монолитный лист.

1) Итоговая модель 2) Схема прогиба 3) Схема контура прогиба

Снеговая нагрузка

Нагрузка снегового покрова на кровельные остекленные поверхности должна рассматриваться как вертикальная, равномерно распределенная нагрузка, действующая на 1 м2 горизонтальной проекции остекления.

Точные значения коэффициентов снеговой нагрузки могут быть найдены в соответствующих Национальных строительных нормах.

СИСТЕМЫ ОСТЕКЛЕНИЯ

Системы остекления

На рисунках 7 и 8 приведены типичные схемы монтажа для сухого и мокрого остекления с использованием монолитных поликарбонатных листов.

При монтаже листа очень важно, чтобы края были правильно зафиксированы, независимо от того, требует ли применение сухих или мокрых условий остекления.

Системы сухого остекления

Преимущество сухого остекления заключается в том, что резиновые уплотнители вставляются непосредственно в паз оконной рамы, что допускает свободное движение листа во время расширения и сжатия. Это должно быть учтено как в эстетических целях, так и для применения там, где расширение листа превышает пределы пластичности герметизирующего состава.

Рис. 7. Система сухого остекления.

Системы мокрого остекления

Поликарбонатный лист может быть использован для остекления с применением стандартных механических или деревянных оконных рам с использованием лент и незатвердевающих составов. Для этого хорошо подходят полибутиленовые ленты.

При использовании остеклительных составов важно, чтобы герметизирующие системы имели люфт для допуска на тепловое расширение без потери сцепления с рамой или листом. Обычно рекомендуется использовать силиконовые герметизирующие составы, а при использовании других герметиков - заранее проверять их совместимость с листом поликарбоната.

Нельзя использовать ни амино-, ни бензамид–отвердевающие силиконовые герметизирующие составы, поскольку они не совместимы с листом, и это может привести к образованию микротрещин, в особенности при наличии напряжения.

Рис. 8. Система мокрого остекления.

ОСТЕКЛЕНИЕ ПЛОСКИХ КОНСТРУКЦИЙ

Дополнительное остекление

Выбор поликарбонатного листа в качестве внутреннего, либо внешнего вторичного остекления будет зависеть от конкретных требований постройки: внешнее / внутреннее вторичное остекление применяется для повышения защиты от несанкционированного проникновения.

Внутреннее дополнительное остекление

Лист является идеальным материалом для внутреннего остекления (см. рис. 9). Когда лист устанавливается внутри помещения, то параметры прогиба под влиянием ветра (как указано в табл. 2) можно не учитывать, поэтому толщину листа можно уменьшить.

Рис. 9. Внутреннее дополнительное остекление.

Внешнее дополнительное остекление

В зависимости от предъявляемых требований к конструкции могут использоваться различные поликарбонатные листы в качестве внешнего остекления (см. рис. 10). С учетом функциональных и эстетических требований к значению прогиба под влиянием ветра применимы рекомендации по толщине листа, содержащиеся в таблице 14 (см. далее).

Рис. 10. Внешнее дополнительное остекление.

ВЫБОР ТОЛЩИНЫ ЛИСТА ДЛЯ ПЛОСКОГО ОСТЕКЛЕНИЯ

Крепление монолитного листа с четырех сторон

Допустимые параметры нагрузки при этой конфигурации зависят от соотношения расстояний опорной части рамы – a: b, где «а» представляет собой расстояние между центрами профилей остекления на поперечной стороне остекления, т.е. ширину листа, а «b» представляет собой расстояние между центрами профилей остекления на продольной стороне остекления, т.е. длину листа (см. рис. 14).

В таблице 4 указаны максимально допустимые размеры листа при определенной нагрузке, которая выражается в приемлемом отклонении листа (в пределах упругих деформаций) без риска образования изгибов и внутренних напряжений.

Расстояние между центрами профилей остекления (поперечная сторона «а»)

Отношение ширины листа к длине

Толщина листа, мм

Примеры пользования таблицей:

а) размер окна: ширина 1600 мм, длина 3200 мм (соотношение a:b = 1:2).

Нагрузка: 1000 Н/м2. Требуемая толщина листа: 12 мм.

б) размер окна: ширина 1000 мм, длина 4000 мм (соотношение a:b = 1:>2).

Нагрузка: 800 Н/м2. Требуемая толщина листа: 8 мм.

Крепление монолитного листа с двух сторон

Лист можно закрепить на промежуточных брусьях, используя обычные гайки, болты и шайбы. Однако для всех соединений и зон фиксации требуется опора – совместные резиновые шайбы – для распределения силы зажима по наиболее широкой области.

Необходимо использовать большие металлические шайбы, ламинированные резиной, совместимой с поликарбонатным листом. Болты не должны быть затянуты слишком сильно, поскольку это может деформировать лист или ограничивать естественное расширение и сжатие листа.

При использовании болтов любого типа важно помнить, что расстояние между отверстием и краем листа должно составлять не менее двух диаметров отверстия. Критерием прогиба для обоих видов остекления является сторона «а» незафиксированного листа, т.е. расстояние между центрами профилей остекления (см. рис. 12 и 13). Расстояние «b» определяет длину листа и не влияет на общий прогиб, так как может быть выбрана любая длина листа.

Стандартная максимальная длина 2050 мм

В таблице 5 представлены данные, основанные на значениях зацепления края листа с обеих сторон, приведенные в табл. 14 (см. раньше).

Расстояние между центрами профилей остекления (поперечная сторона «а»)

Толщина листа, мм

ВНИМАНИЕ! Недопустимо хождение по кровельным конструкциям, а также по поликарбонатному листу во время монтажа или мытья. Для этого всегда должна использоваться деревянная балка или другое устройство, опирающееся на детали кровли.

ОСТЕКЛЕНИЕ ИЗОГНУТЫХ КОНСТРУКЦИЙ

Арочное остекление

Все поликарбонатные монолитные листы поддаются холодной формовке по изогнутым поддерживающим профилям остекления (см. рис. 14). При условии, что радиус изгиба листа будет больше минимального рекомендуемого значения механическое напряжение, полученное в результате холодной формовки, не будет влиять на механические свойства листа.

Минимальные значения радиуса изгиба для поликарбонатных монолитных листов различной толщины представлены в таблице 6.

Толщина листа поликарбоната, мм

Минимально допустимый радиус изгиба, м

Для арочного остекления листами можно применять стандартные металлические профили, ленты для остекления и нетвердеющие составы для остекления.

Для большего экономического эффекта рекомендуется использовать резиновые уплотнители для металлических или деревянных структурных опорных балок и для алюминиевых закрывающих фиксирующих реек.

Выбор толщины листа для арочного остекления

Радиус кривизны, а также пролет и расстояние между изогнутыми профилями влияют на свойства полученной конструкции и критическую продольную нагрузку. Критическая продольная нагрузка, при которой происходит изгиб, рассчитывается как функция геометрических параметров поверхности листа от свойств листа.

Жесткость листа при изогнутом остеклении в основном определяется радиусом «R» и расстоянием между изогнутыми профилями «W». Длина листа «L» должна быть больше ширины листа «W» для облегчения изгиба (см. рис. 15). На практике соотношение длины к ширине листа менее чем 1:2 не рассматривается.

Расстояние от центра до центра изогнутых поддерживающих профилей Рис. 15

Расчет обрешетки для кровли

Расчетом несущей конструкции должны заниматься специалисты. Обязательно нужно учесть местность, где устанавливается конструкция. В каждой зоне разные снеговые, ветровые нагрузки, климатические условия и т.д. Учесть угол наклона кровли, форму, размеры, допустимые возможные нагрузки и др.

Для подбора мы приводим ориентировочную таблицу, с помощью которой определяем одну сторону обрешетки, зная размер другой стороны, толщину листа и данные о снеговом регионе. То есть нам надо при помощи таблицы рассчитать длину, зная ширину. Зная обрешетку, можно правильно смонтировать лист, рассчитать затраты как на пластик, так и на несущий каркас, оптимизировать расходы на конструкцию, сделать весь проект более изысканным и красивым.

Следует отметить, что приведенные расчеты - результат измерений, проведенных на стендах для испытаний, несут только ознакомительный характер, точный расчет конструкции должен выполняться сертифицированными специалистами. Ширина листа 2,05 метра, и для разделения его на одинаковые 2 или 3 части берутся размеры 0,7 и 1,02. Для удобства расчетов можно использовать метод интерполяции.

Пример расчета обрешетки монолитного поликарбоната на навес

Делаем расчет для Севера Беларуси. Сооружаем автомобильный навес из монолитного поликарбоната кровельной толщины. Металлическая обрешетка уже готова. Скат протяженностью 5 метров с интервалом направляющих (расположенных вдоль ската) 120 см. Нужно подобрать полимер такого размера, при котором можно обойтись без поперечных направляющих, которые устанавливаются поперек ската кровли.

Решение: Для снегового региона No3 требуется столбик 102 см - для 10 мм полимера, интервал направляющих равен 550 см. По составленной пропорции рассчитываем, что возможно применение такого поликарбоната для кровли навеса.

Для снижения стоимости конструкции подберем лист монолитного поликарбоната меньшей толщины, но гарантирующий надежность сооружения. Уменьшив шаг направляющих до 120 см и использовав лаг поперечных направляющих 100 см, мы сможем использовать лист толщиной всего 6 мм. (для определения необходимо воспользоваться пропорцией).

Поликарбонат идеально подходит для создания лёгких светопрозрачных конструкций. В частном строительстве активно используются сотовые панели и монолитный материал, с их помощью возводят теплицы и ограждения, монтируют кровли беседок и навесы. Рассмотрим, как выполняется крепление поликарбоната к металлическому каркасу, по каким принципам подбираются метизы для монтажа.

Саморезы для монтажа поликарбоната

Чтобы исключить повреждение поликарбоната в процессе монтажа и при эксплуатации готовой конструкции, используются специальные крепёжные элементы. Саморезы для поликарбоната комплектуются прокладкой и уплотнительной шайбой.

Каждый компонент крепежа выполняет определённую функцию:

- саморез проходит через отверстие в поликарбонате и надёжно фиксируется в металлическом или деревянном каркасе, его задача – удерживать листовое покрытие конструкции;

- уплотнительная шайба позволяет увеличить площадь контакта, чтобы шляпка крепёжного элемента не повредила материал при монтаже и под эксплуатационными нагрузками, обеспечить плотное прилегание листа к каркасу;

- прокладка служит для герметизации места крепления.

Размеры крепёжных элементов

Саморезы подбирают с учётом диаметра термошайбы, который в стандартном варианте составляет 5-8 мм. Термошайбы диаметром более 8 мм используются реже. Без данного компонента крепежа монтировать поликарбонат нельзя.

Самые распространённые диаметры крепёжных элементов – 4,8 и 5,5 мм. Изделия меньшего диаметра недостаточно прочны, а более крупные саморезы не входят в отверстия стандартных термошайб.

Длина метизов подбирается с учётом суммарной толщины листового материала, высоты шайбы и толщины элементов каркаса – саморез должен входить в конструкцию на глубину, достаточную для надёжного крепления, но не проходить насквозь. Крепление поликарбоната к металлическому каркасу теплицы и другим металлоконструкциям обычно производится метизами длиной 30-40 мм. Для фиксации сотового листового материала большой толщины к деревянным каркасам могут потребоваться саморезы длиной более 50 мм.

Шляпки метизов

Саморезы, подходящие для установки поликарбонатных панелей, различаются вариантом исполнения шляпки. Она может иметь:

- прорезь под крестовую биту PZ либо Ph (наиболее популярный вариант);

- грани под рожковый ключ или головку (в ряде случаев помимо граней имеется прорезь для биты);

- отверстие под ключ-шестигранник (антивандальный вариант, т.к. для демонтажа требуется специнструмент).

Выбором вида крепёжных элементов занимается исполнитель работ по монтажу поликарбоната, поскольку шляпки метизов должны соответствовать инструменту, находящемуся в его распоряжении. Независимо от типа шляпки, метизы, оснащённые термошайбами, обеспечивают плотный прижим панелей к основанию.

Саморезы по металлу

Крепёж для поликарбоната к металлическому каркасу представляет собой метизы с широкой шляпкой, которые характеризуются:

- особой формой кончика – он не острый, а имеет форму сверла, что даёт возможность вкручивать саморез в элементы металлических конструкций без предварительного сверления монтажных отверстий;

- повышенной надёжностью – для их изготовления применяется более прочная сталь по сравнению с метизами для дерева;

- наличием цинкового покрытия, которое обеспечивает защиту металла от коррозии.

Саморезы по дереву

Саморезы для поликарбоната по дереву – это любые метизы, подходящие по диаметру под термошайбу и имеющие достаточную длину. Саморезы плотно фиксируются в древесине, и в ходе эксплуатации конструкции крепёж светопрозрачной обшивки не нуждается в регулировке.

Другие виды крепёжных элементов

Допускается монтировать листы поликарбоната на основании из металла, используя кровельные саморезы с пресс-шайбой, болты с гайками, заклёпки. Выбор зависит от особенностей конструкции. В случае с болтами и заклёпками обязательно устанавливать термошайбы, которые защитят панели от растрескивания при чрезмерно сильном затягивании крепежа, исключат люфт светопрозрачной обшивки из-за неплотной фиксации.

Термошайбы

В состав термошайбы входит:

- шайба со сквозным отверстием для крепёжного элемента;

- крышка из того же материала, которая плотно защёлкивается и служит для защиты шляпки самореза от внешних воздействий;

- эластичный уплотнитель.

Специально для монтажа поликарбоната производители выпускают саморезы стандартных размеров в комплекте с термошайбами. Для крепления сотовых панелей большой толщины применяются термошайбы особой формы – с ножкой. Такие элементы глубоко утапливаются в панель и способствуют более равномерному распределению нагрузки от крепления, что повышает надёжность фиксации светопрозрачного покрытия.

Материалы изготовления

Поликарбонатные термошайбы выпускаются из того же материала, что и панели, тех же цветов и оттенков. Это шайбы с широкой ножкой и уплотнителем в виде кольца из эластичного полимера. Данный вид термошайб рассчитан на 20 лет службы.

Полипропиленовые шайбы снабжены уплотнителем из пористого пластика. Такие термошайбы уступают по прочности и долговечности поликарбонатным. Под воздействием УФ излучения они быстро теряют цвет, становятся хрупкими. Полипропиленовые термошайбы подходят для монтажа светопрозрачных конструкций внутри помещений или на открытом воздухе в тени.

Металлические шайбы изготавливают из оцинкованной или нержавеющей стали. Они отличаются по конструкции от полимерных – сама шайба имеет вогнутую форму, заглушка не предусмотрена. Уплотнитель зонтичной формы выполнен из пластика, пенополиуретана или EMDP резины. Такие шайбы рассчитаны на монтаж поликарбоната на металлических конструкциях большой площади. Для крепления применяются саморезы, болты.

Преимущества применения термошайб

Комплектация крепёжных элементов термошайбами позволяет:

- Повысить надёжность полимерного остекления. Поликарбонат относится к материалам, склонным к температурным деформациям. За счёт установки термошайбы с эластичным уплотнителем есть возможность предусмотреть достаточный зазор между саморезом и краями отверстия под него, просверленного в поликарбонате. В результате крепёж не мешает расширению материала, не возникают повреждения или изменения геометрии покрытия.

- Обеспечить теплозащиту помещения. Крепление поликарбоната к теплице, каркасу остекления оранжереи или зимнего сада требует особого подхода: необходимо предотвратить поступление холодного воздуха с улицы. Термошайбы успешно защищают места установки крепёжных элементов от продувания.

- Предотвратить коррозию метизов. Шляпки саморезов закрыты крышкой термошайбы, а рабочую часть метиза предохраняет от контакта с влагой эластичный уплотнитель.

Благодаря широкой цветовой гамме, полимерные термошайбы легко подобрать в тон поликарбоната. Это придает готовому светопрозрачному покрытию законченный вид.

Профили для монтажа поликарбоната

Специальные доборные элементы, выполненные из поликарбоната или алюминия, упрощают монтаж панелей, делают полимерное остекление более эстетичным, продлевают срок его службы. Профили для монтажа различаются по конструкции, функционалу, размеру и цвету. Выбор зависит от особенностей остекляемого каркаса, толщины поликарбоната. Стандартная длина продольных профильных элементов -6 метров, поперечных – 2,1 метра.

UP профиль

Торцевой профиль для поликарбонатных панелей имеет П-образную форму. С его помощью защищают торцевые срезы от проникновения в полости загрязнений, насекомых, придают конструкции завершённый облик. Профиль надевают на предварительно герметизированный торец листа. Внутри П-образного элемента предусмотрен жёлоб для отвода конденсата.

HP профиль

Один из видов соединительного профиля, представляет собой неразъёмный элемент для стыковки листов сотового или монолитного поликарбоната при создании покрытий на плоскостях и арочных опорах. Стыковочный профиль герметично соединяет полотна, через камеру-перемычку можно закрепить элемент на каркасе при помощи самореза с термошайбой или кровельного самореза с прессшайбой.

HCP профиль

Разъёмный соединительный элемент, состоящий из базы и крышки. Его применение упрощает и ускоряет монтаж, обеспечивает надёжную стыковку панелей. Базовая часть жёстко крепится саморезами к основанию, а крышка защёлкивается после укладки листов поликарбоната.

RP профиль

Коньковый элемент даёт возможность соединять панели монолитного или сотового поликарбоната под требуемым углом, который можно изменить в процессе монтажа. В состав конькового профиля входят два торцевых добора, которые между собой соединены при помощи гибкого сочленения. Данный элемент обеспечивает герметичность коньковой части светопрозрачной крыши.

FR профиль

Угловые профили различаются по конфигурации – в зависимости от исполнения, он обеспечивает надёжную стыковку панелей под углом 45°, 60°, 90°, 120°. Для угловых соединительных элементов характерна повышенная жёсткость и устойчивость к нагрузкам на скручивание. Данный профиль позволяет герметизировать угловые стыки конструкций из поликарбоната.

FP профиль

Пристенный профиль задействуется для монтажа герметичных примыканий конструкций из поликарбоната к вертикальным поверхностям из дерева, металла, кирпича, строительных блоков, монолитного бетона. Доборный элемент позволяет организовать узел примыкания и одновременно выполняет функцию стартового торцевого профиля.

Уплотнительная лента

При помощи уплотнительной ленты из алюминия изолируют торцы панелей из сотового поликарбоната при монтаже светопрозрачного покрытия. По типу и назначению различаются:

- Цельная лента. С её помощью полностью герметизируют верхний торец панелей на скатных кровлях и вертикальных конструкциях.

- Перфорированная лента. Применяется для защиты нижних торцов элементов покрытия из сотового поликарбоната. Она препятствует проникновению в полости насекомых, но не мешает микроциркуляции воздуха, что максимально снижает риск образования конденсата.

Алюминиевую ленту наклеивают на торцы листов сотового поликарбоната перед монтажом.

Видео описание

Заделка торцов перфорированной лентой

Особенности монтажа сотового поликарбоната

Структурные панели, в отличие от монолитного поликарбоната, имеют ребра жёсткости. Для создания криволинейных поверхностей, в том числе арочных конструкций, панели изгибают таким образом, чтобы торцы с открытыми ячейками располагались в горизонтальной плоскости. При монтаже скатных крыш, вертикального остекления, листы сотового поликарбоната ориентируют тем же образом, чтобы конденсат свободно вытекал из ячеек.

Перед тем как крепить поликарбонат, требуется защитить кромки панелей. На верхний торец с открытыми ячейками наклеивается сплошная алюминиевая лента, на нижний – перфорированная. В арочных системах оба торца закрывают перфорированной лентой.

При монтаже светопрозрачные панели укладывают вверх стороной, имеющей специальную маркировку – она снабжена покрытием, обеспечивающим защиту полимерного материала от ультрафиолета. Только в этом случае поликарбонат прослужит заявленный производителем срок.

Видео описание

Радиус изгиба поликарбоната для обшивки арочных конструкций

Крепление поликарбоната может осуществляться разными способами (точечным методом или в профиль), но завершающим шагом всегда является удаление защитной плёнки с обеих сторон листа. Перед монтажом её убирают только по периметру, чтобы избежать случайных повреждений поверхности. По окончании работ по остеклению теплицы или иной конструкции, плёнку убирают полностью. В противном случае из-за атмосферных воздействий она плотно пристанет к поверхности, и через некоторое время удалить её будет очень сложно.

Монтаж методом точечных соединений

На металлические конструкции листы поликарбоната обычно крепят методом точечных соединений. Для этого используются саморезы для поликарбоната по металлу, которые вворачивают по всей длине вертикальных и горизонтальных элементов каркаса.

На этапе подготовки выполняют разметку точек крепления с шагом 25-70 см, в зависимости от нагрузок. Если речь идёт о том, как прикрутить поликарбонат на теплицу, стандартный шаг расположения точек крепления составляет 30-40 см. При необходимости в каркасе предварительно просверливают отверстия, чтобы упростить вворачивание крепежа.

- В листах поликарбоната, подрезанных в размер, в точках крепления просверливаются отверстия, диаметр которых должен соответствовать диаметру отверстия в термошайбе. Между метизом и краями отверстия должен иметься зазор на термическое расширение.

- Лист поликарбоната с защищёнными торами и снятой с краёв защитной плёнкой укладывают на каркас. Свес не должен составлять более 10 см.

- Стыковку листов производят на элементах каркаса. Если их ширина недостаточна, панели укладывают внахлёст и крепят саморезами большей длины.

- При установке крепёжных элементов саморез вворачивают таким образом, чтобы термошайба плотно прижимала панель к каркасу, и при этом в точке крепежа не образовалось вмятины.

- По окончании монтажа обшивки проверяют все точки крепления, при необходимости корректируют положение саморезов и защёлкивают крышки термошайб.

Видео описание

Технология установки крепёжных элементов

Монтаж на металлический каркас использованием профиля

Металлическую конструкцию проверяют на предмет точности сборки. Все элементы, на которые будет опираться светопрозрачное покрытие, должны лежать в одной плоскости, иначе нельзя будет добиться надёжного прилегания панелей и равномерного распределения эксплуатационных нагрузок. Шаг установки стропил должен соответствовать ширине панелей, чтобы все стыки приходились на опорные элементы каркаса.

Порядок работ по креплению сотового поликарбоната к основанию из металла:

- На стропила, выполненные из металла, укладывается термоизолирующая лента. В этом случае профильный крепёж для поликарбоната менее склонен к температурным деформациям.

- При помощи саморезов по металлу к стропилам крепится базовая часть разъёмного профиля.

- В получившиеся ячейки укладывают подготовленные к монтажу структурные панели, после чего защёлкивают крышки соединительных элементов.

- На нижний край конструкции надевают торцевой профиль.

Это общее описание работ, конкретные детали зависят от особенностей остекляемой конструкции. Дополнительно может потребоваться использовать коньковые или угловые элементы, пристенный профиль. Крепление поликарбоната к деревянному каркасу при помощи соединительного профиля осуществляется по той же технологии, но используются саморезы по дереву.

Видео описание

Монтаж с применением профилей

Коротко о главном

Крепление для поликарбоната подбирается в зависимости от материала каркаса. Для металлических конструкций требуются специальные метизы по металлу.

Места установки крепёжных элементов требуют защиты, если конструкция эксплуатируется на открытом воздухе. Для этого используют саморезы с термошайбами либо кровельные метизы с прессшайбами.

Монтаж монолитных и сотовых панелей может осуществляться точечным методом и с применением специальных профилей. Второй вариант предпочтителен для сложных конструкций с высокими требованиями к внешнему виду. Для сборки теплицы подходит точечный крепёж.

К точечному креплению предъявляются высокие требования: саморез не должен быть чрезмерно затянут, иначе поликарбонат начнёт в этом месте разрушаться под нагрузками.

Панели монтируют вверх стороной, защищённой от воздействия УФ излучения солнца. Защитную плёнку требуется удалить сразу после окончания монтажа.

Поликарбонат - незаменимый материал для загородного строительства. Он очень популярен, поскольку используется для создания навесов, козырьков, заборов, теплиц, беседок, внутренних перегородок в помещении и других конструкций. Материал прост в обращении, не требует использования специальных инструментов и является доступным.

Виды поликарбоната

Листовой материал делится на две категории: монолитный (литой) и сотовый. Каждый вид имеет особенности крепления и работы с ним.

Монолитный поликарбонат

Материал обладает сплошной структурой, напоминающей обычное стекло. Но благодаря полимерной основе во много раз превосходит стекло по прочности и гибкости, имеет лёгкий вес и высокое качество. Крепление монолитного поликарбоната к металлическому каркасу не требует специальных навыков даже для новичков, его можно проводить в любое время года.

Сотовый поликарбонат

Листы сотового поликарбоната состоят из ребер жесткости, соединённых наклонно или прямо, узор которых напоминает соты. Материал обладает малым весом, высокими прочностными, теплоизоляционными и шумоизоляционными свойствами, а также низкой ценой. Монтаж сотового поликарбоната немного сложнее монтажа монолитного. Для его крепления необходимо соблюдать рекомендации по фиксации пластин, так как стыки, края и концы должны быть полностью герметизированы.

Крепление монолитного поликарбоната к металлическому каркасу оправдано простотой конструкции - так как теплица или парник с таким устройством собирается быстро, не требует создания тяжелого фундамента, обладает большой прочностью и долговечностью. Технология крепежа монолитного поликарбоната к металлическому каркасу не требует специальных профессиональных навыков и отличается простотой.

Необходимые инструменты и материалы

Чтобы правильно крепить поликарбонатные листы на металлическом каркасе понадобятся следующие инструменты и материалы:

- Электрическая циркулярная пила с высокой скоростью оборотов и диском из твердосплавного металла и неразведенными режущими зубцами;

- Электролобзик;

- Строительный нож (применяется при толщине листов до 10 мм);

- Электрическая или ручная дрель со свёрлами по металлу соответствующего диаметра для сверления отверстий под крепеж;

- Отвертка или шуруповерт;

- Крепежные материалы: саморезы с шайбами или специальными термошайбами, позволяющими надежно закрепить монолитный поликарбонат на металлический каркас и защитить узлы соединения от влаги;

Профильные крепления для упрощения монтажа поликарбоната:

- Профиль торцевой (4 - 25 мм);

- Профиль стыковочный (н-образный, разъемный);

- Профиль соединительный (неразъемный профиль);

- Профиль угловой;

- Профиль пристенный;

- Профиль коньковый;

- Изолирующая лента, необходимая для уплотнения концов.

Правила монтажа монолитного поликарбоната на металлический каркас

Чтобы правильно закрепить монолитный поликарбонат на металлический или деревянный каркас нужно знать, что монолитные листы не изгибаются и поэтому фиксируются в плоской форме. Элементы металлического каркаса должны располагаться в одной плоскости. Расстояние между стропилами каркаса равняется ширине листов. Рама металлического каркаса должна иметь пазы глубиной 25 мм.

Особенности и способы крепления монолитного поликарбоната

Среди способов крепления выделяют 3 основных:

- Сухой способ с помощью специальных прижимных планок и профилей с прокладками и уплотнителями, препятствующими проникновению влаги. Способ не требует применения саморезов и термошайб;

- Способ, при котором узел крепления монолитного поликарбоната к металлическому каркасу реализуется с помощью болтов или саморезов с термошайбами. Рекомендуемый шаг крепления 50 мм с отступом от края не менее 20 мм;

- Влажный способ с помощью обработки граней листов силиконом и герметизации специальной замазкой (герметиком). Этот способ оптимальный для крепления монолитного поликарбоната к металлу.

Важный момент в установке – правильная резка панелей материала под размер металлического каркаса. Для резки используются циркулярная пила - благодаря высокой и постоянной скорости вращения стального диска риск растрескивания материала будет сведен к минимуму. Такой диск должен быть острым и изготовленный из твердосплавных металлов. Крепить листы следует с использованием резиновых или силиконовых прокладок.

Целесообразно использовать специальные термошайбы из теплоизоляционного материала надежно защищающие узлы крепления. Они необходимы не только для фиксации, но и отлично смотрятся как декоративный элемент, создавая привлекательный внешний вид. Листы фиксируют крепежом строго под углом 90 градусов, а отступ от края материала должен быть не более 5 см.

При монтаже так же стоит учитывать также, что материал может деформироваться из-за повышенной тепловой нагрузки, так как имеет большой коэффициент теплового расширения.

Это важно учитывать при монтаже поликарбоната на теплице, крыше или навесе, которые расположены на солнечной стороне.

При термической нагрузке прозрачный поликарбонат расширяется до 2,5 мм на метр, а для цветных листов этот показатель составляет 4,5 мм на метр. Чтобы предотвратить деформацию и растрескивание, отверстия для крепежа делают с зазором на несколько миллиметров большего диаметра, чем диаметр самореза.

Материал легко царапается, поэтому на поверхность производители наклеивают защитную пленку. В конце монтажных работ эту пленку необходимо удалить.

Крепеж монолитного поликарбоната к металлическому каркасу довольно трудоемкий и ответственный процесс, который требует тщательной подготовки и осторожности.

Читайте также: