Композитные материалы в строительстве домов

Обновлено: 12.05.2024

Простейшие аналоги композита, приходящие на ум новичку, – кондитерская вафля и древесная фанера. В первом случае между коржами с сеточными выступами располагается кремообразная начинка. Второй вариант – перпендикулярно расположенные слои волокна, которые пропитаны клеящим составом.

Что это такое?

Композит – сочетание слоёв разнородных и разнотипных материалов, отличающихся по ряду физических, технологических и механических свойств. Одно из главных требований – нейтральность, обеспечиваемая значительным сходством химических свойств используемых слоёв. Технологические и механические, а также ряд физических свойств полученного композита отличаются от аналогичных исходных параметров каждого из слоёв в отдельности.

Типов прослоек у композитного материала всего два: матрица с ячейками и наполнитель. Простейший строительный аналог композита – железобетон, образованный стальным каркасом, пространство внутри которого (и отчасти за его пределами) наполнено бетонной заливкой, что затвердела и набрала прочность за месяц с даты заливания бетонного раствора.

Цель композитного материала – улучшение механических параметров в значительной мере.

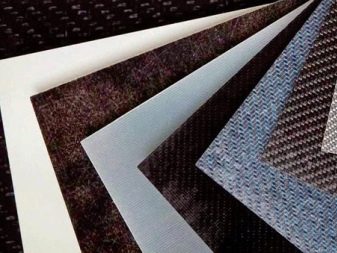

По структурному строению композитные материалы бывают волокнистыми, дисперсно-упрочненными, частично-упрочненными (не путать с частичным упрочнением, упоминаемым в смысле некоторого улучшения параметров состава) и нанометрическими.

Примеры композитных материалов.

- Гербовая бумага для денег и документов, содержащая синтетические волоски, повышающие прочность на разрыв и истираемость. А также они являются одним из многочисленных индикаторов на наличие подделки билета.

- Кирпичи из глины, в которую включена солома. Саманный кирпич обретает некоторую стойкость к растрескиванию.

- Эпоксидный клей с металлическим или древесным порошком. Последний вводится в состав в целях экономии эпоксидной смолы.

- Карбон, ломающийся при разнонаправленных ударах. Не растрескивается он лишь при ударах и вибрации, совпадающих по вектору их воздействия с направлением, по которому движется велосипедист. Если плашмя ударить карбоновой рамой велосипеда по любому предмету, например, о бетонный столб, то углепластик разлетится на осколки.

- Триплекс – слои стекла на лобовом и заднем визорах автомобиля, скреплённые слоями целлулоида. При аварии исключено разлетание большого количества клиновидных осколков, зачастую заканчивающееся потерей зрения водителя, попавшего в ДТП.

Слои закалённого стекла разбиваются на мелкое кубическое крошево с притупленными краями, при этом большая часть осколков удерживается слоями пластика от разлёта во все стороны.

Так, бронестекло для полицейских и военных машин изготавливается из трёх и более слоёв закалённого стекла – его можно пробить лишь бронебойными пулями или снарядами. Бронированное стекло относится к слоисто-композитным материалам. Разнообразие имеющихся на сегодня разработок делит композитный материал на десятки видов и разновидностей, каждый из которых пользуется немалым спросом на рынке строительных и ремонтных услуг.

Так, существуют зеркальный, пломбировочный, кварцевый и другие композитные материалы, рассчитанные на конкретные сферы применения. Характеристики каждого из этих видов отличаются друг от друга. Например, нано- и микрокомпозиты, не содержащие полимеров, не горят. Они обугливаются лишь при нагревании не менее чем до сотен градусов по Цельсию, что упрощает их применение при несвойственных для комнатных условий температурах.

Композитные материалы изготавливаются по следующей схеме. Вначале наносится матричный компонент на армирующие волокна, затем с помощью прессующей формы формируются ленты упрочняющего ингредиента и самой матрицы. Получившийся материал выпрессовывается, спекается, на него наносится добавочное покрытие на волокна. Далее образовавшийся вторичный материал (очередная стадия) отправляется на повторное прессование, проходит стадию нанесения матрицы в виде напыления при помощи плазмы. Третье прессование – обжатие – является заключительной стадией. Таким образом, обжатие (прессование) осуществляется не менее трёх раз.

Натуральные

Натуральные композитные материалы отличаются лёгким весом, немалой прочностью и ультрасовременным исполнением. Они применяются главным образом для летательных аппаратов, включая самолёты и ракеты. Несложные композиты созданы уже самой природой, например, годичные кольца древесины, кора. Натуральные композитные материалы, созданные человеком, – кирпич из глины, в которой содержится песок, цементно-песчаные блоки с добавлением древесных опилок и другие.

Классические

Одним из классических композитных волокон признан фиберглас. Он представляет собой пластиковую ленту из композита, которая наклеивается на всевозможные поверхности. Эта матрица удерживает стекловолокнистые нити на их местах. Благодаря стеклянным нитям, спрессованным таким образом, обеспечивается прочность этого материала. Пластик изначально является мягким и гибким, а стекло обладает твёрдой и хрупкой структурой.

Объединив эти свойства, удаётся получить весьма гибкий и в то же время твёрдый материал, в котором пластик и стекло дополняют друг друга. Композит используется для изготовления кузовщины автомобилей и моторных лодок. Стеклянный композит не ржавеет и не окисляется.

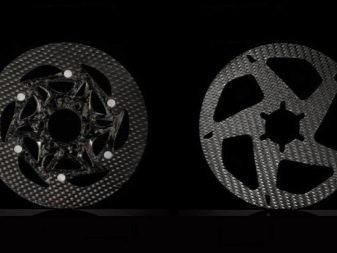

Те же свойства присущи углепластику (карбону): в нём углеродные волокна соединены вместе. Распространённый пример – карбоновые рамы велосипедов.

Современные

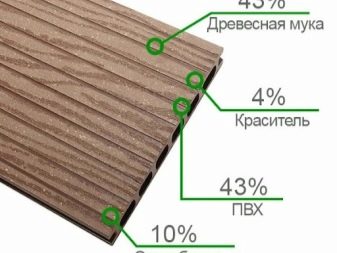

Более современные, появившиеся значительно позже стройматериалы содержат в качестве основной субстанции металл, керамику и/или полимер. Классификация этих материалов учитывает и неметаллические добавки, к примеру, древесную стружку или пыль. Усиленный пластиком деревянный композит, или композитная доска (и листовой материал, изготовленный из тех же ингредиентов), используется в производстве мебели и при организации настила на веранде либо террасе.

Древесина, измельчённая и смешанная с расплавленным до мягкого состояния полимером, применяется в качестве упрочнённого террасного покрытия, по которому можно ходить и даже передвигать мебель: доска или лист из деревопластика не сломается и не растрескается, будучи сплошным материалом.

Полимерные матричные

МДФ – коробчатый или сплошной профиль, в котором применяется не синтетическая смола или пластик, а исключительно смолы природного происхождения. Измельчённое в щепки и пыль дерево пропитывается этим веществом и проходит затем в печи стадии спекания и прессования. Распространённая продукция, произведённая из МДФ, – двери и ламинат высокого качества. При спекании и затвердевании смолы они полимеризуются – образуется натуральный полимер, в котором растворена древесная пыль (и распределены щепки).

Металлические матричные

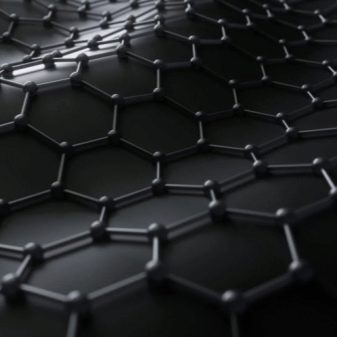

Простейший пример – алюминиевый или магниевый сплав, усиленный углеволокном. Но алюминий может дополняться и карбидом кремния, а медно-никелевый состав – дополняться графеном, подвидом углеволокна. Композитные материалы с металломатрицей прочны, обладают приемлемой для решения большинства задач жёсткостью, износостойкие, устойчивы к окислению, обладают относительной лёгкостью по сравнению с цельнометаллическими изделиями.

Они являются дорогостоящими и трудно поддаются обработке. Из современных композитов изготавливают, к примеру, поршневые элементы для дизельных ДВС. Композитный сайдинг для фасада изготавливается из листового алюминия, между слоями которого залит пластик. Придать другой цвет такой отделке помогает окрашивание.

Керамические матричные

Карбидно-углепластиковый композит – одно из наиболее востребованных на рынке композитных материалов средство, позволяющее получить состав, опережающий углеволокно и композит по своим прочностным характеристикам и показателю надёжности заготовок, исполненных из такой субстанции. Применяется такой композит, например, в производстве деталей автомобильной системы торможения и сцепления.

Из-за высокотемпературной среды, в которой они работают, в качестве связывающего компонента не используется пластик – в противном случае материал, скажем, всё той же тормозной колодки быстро стёрся бы.

Композитные материалы будущего

Сегодня не прекращаются разработки более современных материалов, которые заменили бы те, что уже проникли на рынок, насчитывающий десятки тысяч видов изделий, изготовленных из них. Так, размеры армирующих волокон в нанотехнологиях в 1000 раз меньше более длинных их предшественников. Один из материалов будущего – углеродные нанотрубки, из которых изготавливаются, к примеру, хоккейные клюшки. В этом примере наноуглеродное волокно покрыто никель-кобальтовым композитным материалом. Эта клюшка почти втрое более прочная и на одну пятую более подвержена перегибам, при этом не растрескиваясь, чем аналогичное изделие, исполненное из стального сплава.

Дисперсно-упрочнённые композитные материалы относят к наноматериалам, в которых размер основных волокон в длину доведён до значения от 100 нм. Но в последние лет десять наночастицы сократились в длину до 10 нм – подобный подход применяется, к примеру, в полупроводниках и проводниках, образующих собой кристалл микропроцессора, микроконтроллера или микросхем, образующих электронную память. К композитным балкам и панелям применяются жёстко заданные нормативы: так, жёсткость (модуль Юнга) должна быть не ниже 130 гигапаскалей, материалы должны сопротивляться усталостному износу, отличаться размеростабильностью. Цель – решить одновременно все эти задачи. Недостатки – высокая стоимость из-за повышенной наукоёмкой нагрузки при разработке, внедрении и применении на практике этих материалов.

Рынок композитов в России

Российский рынок по производству КМ составляет лишь 3% поставок на экспорт от общемирового уровня. Обусловлено это отсутствием единых нормативных документов, упрощающих производство композитных стройматериалов, а до недавнего времени 90% сырья для производства являлось привозным.

Так, производство углепластика в России только начало развиваться, в то время как, например, Китай является одним из ведущих производителей композита. Новые материалы, в создании которых участвовали и российские учёные, базируются преимущественно на применении наночастиц.

Сферы применения

Композитные материалы применяются в самолетостроении для производства некоторых компонентов двигателей и несущей конструкции самолётов. Космические отрасли применяют их для производства несущих и обшивочных конструкций ракет и спутников, испытывающих сильный разогрев при выходе на орбиту. Автомобильная промышленность использует композит для выделки кузовщины и бамперов. Горнодобывающие отрасли применяют КМ в качестве материала для буров. Гражданское строительство использует КМ для строительства элементов мостов и других высотных сооружений.

Основная предпосылка в разных отраслях машиностроения – облегчение собственного веса автомобилей и спецтехники, всевозможных транспортных средств: до 70% комплектующих – неметаллический материал. Наливной пол (заливка полов), а также заливка лестниц подразумевает использование композита, в котором до его вступления в реакцию с воздухом находится полужидкое, возможно, сиропообразное вещество. Такой композит легко нанести на бетонное основание чернового пола, используя эпоксидный клей, в котором растворён основной наполнитель.

Расчёт

В основе подсчёта целесообразности использования КМ лежит важнейший параметр – эффективность применения соответствующих технологий. Металлическая и неметаллическая матрицы при изготовлении более сложного композита могут сочетаться в разной последовательности. В качестве примера – велосипедная шина, в беговой дорожке которой применяется несколько слоёв армирующего волокна: капрон, кевлар, тонкая стальная проволока и компаунд, позволяющие повысить количество рубежей защиты. Благодаря этим технологиям велосипедисты не «хватают» колючки и кусочки стекла, проволоки, передвигаясь по обочине без асфальта, грунтовкам и каменистым дорогам.

Такая покрышка пройдет не одну, а не менее двадцати тысяч километров, прежде чем сотрётся настолько, что её проколы всё же станут частым явлением. Расчёт стоимости одной такой покрышки, при котором этот ценник может повыситься в 10 раз и более, позволяет получить выгоду за счёт небольшого общего удешевления, не меняя аналогичные покрышки до 10 раз (этот фактор расценивается как затрата времени на ремонтные манипуляции) – при прохождении всё тех же 20000 км на одной и той же резине.

В данном случае велопокрышки являются этаким мультикомпозитом, где используется несколько улучшающих слоёв (матриц), а не один. Расчёт производства определённого вида композитного материала опирается на форму, в которой он используется. Армирующие включения используются в качестве нитей, лент, тонкой материи, волокнистого или жгутового компонента. Количество упрочнителя в материале по объёму и по массе – 30-80%, в зависимости от назначения отдельно взятой разновидности композита.

Количество нитей в нитевых КМ – от трёх. В освоении космоса это имеет решающее значение: килограмм груза, выведенный на низкую околоземную орбиту, равен тысяче долларов, а это не менее важно для экономической эффективности, не влияющей на ход выполнения отдельно взятой миссии.

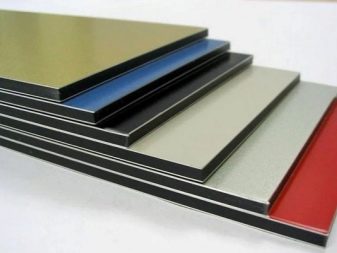

Алюминиевые композитные панели (АКП) применяют в различных областях строительства. Материал востребован благодаря многочисленным преимуществам. Из статьи вы узнаете о видах панелей, особенностях их производства, сферах применения и тонкостях монтажа.

Что это такое?

Алюминиевые композитные панели — прочный, но при этом довольно пластичный стройматериал. Его основа — 2 листа алюминия, толщина которых не превышает 0,5 мм. Между ними находится наполнитель для улучшения звукоизоляционных свойств материала. В зависимости от вида панели покрывают разными защитными составами, предохраняющими изделия от негативных погодных условий и воздействия ультрафиолета.

Чтобы выделить свою продукцию и быть на шаг впереди конкурентов, многие производители АКП добавляют в структуру материала дополнительные слои с целью улучшения его технических свойств и потребительских качеств. Например, в продаже встречаются панели с карбидной прослойкой или использованием антитоксичных компонентов.

Нужно учитывать, что усовершенствованные изделия стоят дороже обычных.

Особенности

АКП востребованы на строительном рынке благодаря ряду неоспоримых достоинств. Рассмотрим весомые преимущества материала.

Легкость. Масса самых толстых панелей не превышает 8 кг (1 м2). Благодаря легковесности облицовка не оказывает весомой дополнительной нагрузки на строительную конструкцию.

Прочность и жесткость. Эти характеристики позволяют выпускать крупногабаритные кассеты, которые отличаются высокой скоростью монтажа.

Долговечность. Панели со стойким покрытием служат более 20 лет, сохраняя первоначальный внешний вид. Со временем на их поверхности не появляются следы выцветания, трещины.

Разнообразие цветов. Яркие листы, материалы приглушенных оттенков, теплые и холодные тона — благодаря многогранной палитре оттенков возможно реализовать проект с любыми требованиями к его внешнему виду.

Легкий уход. Поверхность листов не электризуется, благодаря чему она не притягивает пыль и мелкие частички мусора. Загрязнения с материала удаляются при дожде. При внутреннем использовании панелей достаточно протирать пыль 6-7 раз в год влажной тряпкой.

Возможность обработки и изгиба. Алюминиевые панели эластичные — их можно согнуть под углом до 180 градусов, что существенно облегчает процесс монтажа. Ими огибают углы, отделывают овальные объекты.

Высокая устойчивость к разным негативным внешним факторам. Стройматериал не подвержен коррозии даже при его использовании в условиях повышенной влажности. Он не взаимодействует с химически агрессивными веществами, не деформируется при случайных ударах и давлении.

Стойкость к высоким и низким температурам, а также к температурным колебаниям, благодаря чему АКП допускается использовать в любой местности, вне зависимости от климата.

Использование алюминиевых композитных панелей в качестве наружной облицовки поможет сделать любое здание стильным и презентабельным. К недостаткам АКП относят их высокую стоимость и слабую ремонтопригодность. При повреждении материала придется менять кассеты. Минус также заключается в пожароопасности дешевых панелей.

Чтобы сэкономить, недобросовестные производители при изготовлении стройматериалов используют некачественное сырье, которое легко возгорается, выделяя токсичные вещества в атмосферу.

Любой владелец частного дома, дачи сталкивается с задачей создания забора, беседки, террасы или других небольших построек. Для них практически всегда приходится ставить столбики, для чего чаще всего применяется цемент. Несмотря на прочность, этот материал имеет множество недостатков. Современный заменитель бетона обладает огромным списком достоинств, поэтому во многих ситуациях заменяет «классические» смеси.

Что такое заменитель бетона

Это специальные композитные составы, включающие два компонента для смешивания между собой, либо однокомпонентные средства. Данный материал считается инновационным, поэтому на рынке представлен лишь несколькими марками.

Композитный состав для замены бетона

Готовая масса для заливки формируется при соединении наполнителя и отвердителя, после чего состав наносится на поверхность, расширяется в объеме и быстро застывает. В результате полимеризации он образует однородную, монолитную структуру, которая по техническим характеристикам превосходит любые цементные растворы.

Область применения

Композит используется там, где заливка традиционных бетонных растворов затруднена. Обычно его применяют в труднодоступных районах, в горах, лесных зонах, хотя он подходит для абсолютно любых климатических условий. Чаще всего с помощью заменителей бетона готовят опорные конструкции и отдельные элементы (горизонтальные и вертикальные). Материал применяется для закрепления, ремонта, монтажа, восстановления:

- ограждений из дерева, металла, бетона, кирпича,

- столбиков, беседок, фонарей, террас,

- детских площадок и аттракционов,

- дорожных конструкций — знаков, указателей, шлагбаумов,

- парковок,

- магистралей водо-, газоснабжения,

- мачт, флагштоков.

Актуальность использования

Для достижения устойчивого положения столбов при монтаже ограждения их приходится закапывать в землю и заливать бетоном. С этой целью выкапывается отверстие, ставится столб, после чего промежуток заливается жидкой бетонной (цементно-песчаной) массой. Такой раствор довольно быстро застывает и надежно закрепляет столбики в почве. Тем не менее, конечную прочность цементная смесь обретает только через месяц, и в этот период нельзя производить окончательную установку забора.

Бетонные смеси трудно готовить. Место работы сильно загрязняется, а соединение цемента и песка лучше производить в бетономешалке. Вручную возможно сделать только небольшую порцию, но тщательно промешать ее все равно проблематично. Заменители бетона быстрыми темпами вытесняют традиционные растворы по таким причинам:

- на участке сохраняется чистота,

- готовая смесь заводится без особых усилий,

- устойчивость опор будет выше.

Преимущества и недостатки композитного материала

Применять композиты намного выгоднее и эффективнее, чем бетон, поскольку они обладают рядом достоинств:

- Скорость. При использовании заменителей полное время на осуществление всех работ сокращается на 80%. Средство после заливки становится прочным уже за 5 минут, готовые конструкции можно эксплуатировать через пару часов.

- Чистота. На участке не придется делать «генеральную» уборку, что особенно важно для лесных зон, парков, мест отдыха.

- Малая трудоемкость. Для заливки не надо нанимать бригаду рабочих, а простота процесса позволяет осуществить его своими руками. Нарушить пропорции компонентов почти нереально — все уже отмеряно и расфасовано в удобные упаковки.

- Прочность. Смеси на основе композитов после полимеризации становятся намного более стойкими к действию повреждающих факторов, нежели бетонные растворы.

- Экологичность. Составы не включают вредных компонентов, они совершенно безопасны для людей и окружающей среды. Кроме того, композиты не повреждают металл, дерево, не становятся причиной гниения и коррозии.

Использовать заменители бетона можно даже при минусовых температурах (до –25 градусов), что может быть важно при определенных климатических условиях в регионе. Из минусов стоит назвать только более высокую, чем у цемента, цену, но она компенсируется экономией на трудозатратах и оплате работы бригады наемных строителей. Высокие температуры отрицательно сказываются на прочности раствора, поэтому перегрев при его изготовлении должен быть исключен.

Технология работы с материалом

Использование состава не представляет сложности даже для новичков. Работа производится таким образом:

- вырыть лунки нужного размера (чуть больше диаметра опоры),

- подготовить компоненты раствора, вскрыть упаковки (если на улице мороз, их надо предварительно выдержать 2 часа при комнатной температуре или подогреть до +25 градусов непосредственно на месте работы),

- соединить составляющие согласно инструкции в чистой пластиковой таре, взбить их дрелью с миксерной насадкой в течение 45 секунд, не более,

- за один прием стоит готовить не больше 4 литров раствора, чего хватает на 8 средних ямок,

- столбик установить в лунку, выровнять его вертикально, залить раствором,

- спустя 4-5 минут средство увеличится в объеме подобно монтажной пене,

- при необходимости удалить излишки композита или добавить его,

- спустя 5 минут можно прекратить удержание опоры, а через 2-3 часа приступать к эксплуатации.

Если средство реализуется в однокомпонентной форме, его не нужно смешивать, а можно вливать в лунки непосредственно из упаковки. Полимеризация будет происходить за счет контакта с воздухом. В среднем, упаковка массой 1100 г заменяет 50 кг сухого цемента.

Популярные марки

В продаже представлены заменители бетона Hilst, Fast 2K, Quikset, которые считаются самыми эффективными.

Hilst

Эта марка появилась на рынке недавно, но успела занять лидирующие позиции. В продаже есть три варианта заменителей бетона (в зависимости от фасовки), и все они хорошо подходят для укрепления вертикальных опор, заливки среднетяжелых и легких построек, прокладки трубопроводов:

- HILST Standart. Годится для установки столбиков, включает 2 упаковки по 500 мл каждого компонента. Один флакон больше по размеру — в нем можно производить смешивание составляющих.

- HILST Professional. В упаковке находятся 2 канистры по 5 литров. Замешивание придется производить в отдельной таре. Средства хватит на установку длинного ограждения, свайного поля.

- HILST Expert. Включает два ведра по 20 литров, предназначается для решения трудных задач — заливки сильно нагружаемых опор, линий электропередач, укрепления фундаментов.

Заменитель бетона HILST Expert

Составы этой марки нужно замешивать в течение 30 секунд, поскольку дальше начинается химическая реакция, и через 3 минуты состав достигает полного расширения. Для окончательного набора прочности заменителю бетона надо всего 3 часа. Готовое покрытие выдерживает нагрузку до 660 кПа.

Fast 2k

Этот композит выпускается канадской маркой CHEMQUE и предназначается для быстрой и надежной установки опор, столбов ограждения, иных вертикальных конструкций. Средство выпускается в пакетах по 1,1 кг, заменяя два мешка простого цемента.

Смесь Fast2K

Композит представляет собой двухкомпонентную полиуретановую смесь с гидрофобными свойствами. К упаковке прилагаются защитные перчатки. Перед замешиванием убирается разделяющая планка, жидкости соединяются, взбалтываются в течение 30 секунд путем переворачивания пакета. После с упаковки отрезается уголок, и масса может быть вылита в лунки, иные типы отверстий для фиксации конструкции. Через 5 минут средство отверждается на 50%, через 20 минут — на 100%. После можно приступать к окончательному монтажу — навешивать ворота, устанавливать обвязку и т. д.

Quikset

Заменитель бетона QUIKSET используется как альтернатива бетонной смеси при установке разных типов конструкций на глубину 60-150 см. В составе — современные материалы на основе полимерных смол, которые отличаются высокой скоростью отверждения. Средство нужно замешивать не более 20 секунд, а после заливки оно набирает прочность в течение часа. Данный композитный материал реализуется в упаковках по 300, 700, 1000 мл.

Полимерная монтажная масса Quikset Pro q1000

Заменители бетона — принципиально новые составы, значительно облегчающие процесс установки заборов, ограждений и прочих легких конструкций. За небольшую цену можно произвести все работы самостоятельно, без лишних трудозатрат и покупки специального оборудования, поэтому выгода для пользователя очевидна.

Современные технологии всё чаще используются при строительстве домов. Вот и на смену обычному брусу приходит брус из композитных материалов.

Впервые прочитав название, или взяв этот материал в руки, многие из застройщиков могут задуматься:

«Похож на дерево, только легче и прочнее. Из чего же его изготавливают?»

Этот материал появился в продаже сравнительно недавно, и по своей сути не является настоящим деревом, хотя и обладает всеми преимуществами обычно бруса. Но как говорится:

«Всё новое – это хорошо забытое старое».

Стоит лишь посмотреть на хорошо известную нам фанеру, или вспомнить, как в древности возводили дома из блоков, смешивая друг с другом солому и глину, чтобы понять суть композитного материала.

Композит – это искусственно созданный сплошной материал, состоящий из двух или более компонентов, различных по физическим и химическим свойствам.

И если применение в современной технике композиционных материалов, ни у кого не вызывает удивление, то брус – созданный из композита, может вызвать удивление или недоверие застройщика.

Что же это такое – композитный брус?

Основу композитного бруса составляют маленькие частицы натуральной древесины, специальные добавки и красители, придающие насыщенный цвет композитному брусу.

Связующим звеном вышеперечисленных веществ выступает бишофит. Кстати, следует запомнить интересный факт о бишофите.

Кроме того, что этот минерал используется в производстве плитки и искусственного камня, он нашел применение в медицине для лечения суставов и верхних дыхательных путей, а значит, дома построенные из композитного бруса, будут экологически чистыми и даже целебными.

Как изготавливается композитный брус?

Изготовление композитного бруса отличается простотой и технологичностью процесса.

Заранее подготовленное и тщательно перемешанное сырьё прессуется, после чего полученный материал нарезается на брус строго заданных размеров.

Специальные добавки придают композитному брусу водостойкость и огнеупорность. Несмотря на свою повышенную твердость, композитный брус сохранил все положительные стороны работы с натуральным деревом.

Он прекрасно пилится, режется и легко соединяется при помощи металлического крепежа.

Преимущества композитного бруса

Благодаря конструкции бруса «гребень–паз» возведение дома напоминает не строительство, а сборку здания по принципу детского конструктора. На одну из сторон бруса предварительно наносится цементный состав, и брус соединяется друг с другом. После чего остаётся только замазать швы. Обычно их замазывают смесью из бишофита и магнезита. В результате чего возведённое здание обретает дополнительную прочность и герметичность.

Обладая всеми преимуществами натурального дерева, композитный брус избавлен от такого его недостатка как усадка и разбухание.

Если взять в руки композитный брус, а затем обычный строганный, то можно заметить разницу в весе. Именно в этом заложено ещё одно достоинство композитного бруса. Дома построенные из него получаются более лёгкими, а значит, отпадает необходимость возводить мощный фундамент, что приводит к экономии ваших средств. Тонкостями заливки ленточного фундамента делится наш форумчанин в этой ветви форума.

Подведение итогов

В заключении, стоит упомянуть такие важные характеристики композитного бруса как высокая огнестойкость. По этому показателю он входит в одну группу с кирпичом.

А по коэффициенту теплопроводности, превосходит обычный брус, что позволяет ему эффективно сохранять тепло и защищать помещение от холода.

Также следует отметить, что дом, построенный из композитного бруса не подвержен гниению, в нём не заведутся грызуны, а сами стены не обязательно штукатурить.

Горячее обсуждение борьбы с грызунами ведётся здесь.

Казалось бы вот он – идеальный строительный материал. Но как говорится, у любой медали есть оборотная сторона. Производство подобного материала требует применения дорогостоящего оборудования и малораспространённых материалов, что сказывается на цене композитного бруса, которая превышает стоимость строганного бруса и вплотную приближается к цене бруса клееного.

Есть ещё одна проблема, которую следует учесть тем, кто заинтересуется этим материалом - из-за малого срока эксплуатации домов возведённых с применением подобной технологии, затруднительно спрогнозировать, как поведёт себя строение в ближайшем будущем.

Во Флориде США создали продукт, который может заменить бетонные блоки, дерево и сталь в жилищном и коммерческом строительстве. В настоящее время этот материал начали выпускать на новой производственной линии в Киссимми, штат Флорида.

Производственный и сборочный процессы, разработанные и запатентованные Composite Building Structures Ltd. (CBS), используют стекловолокно и смолы для создания композитной основы, которая является более крепкой и устойчивой, чем какой-либо другой материал, использующийся в настоящее время.

Созданный материал может выдержать ветер со скоростью до 350 миль/ч, обеспечивая большую безопасность во время ураганов и торнадо. Он также поддается легкой деформации, не изменяя своей структуры, что позволяет использовать его в районах с повышенной сейсмичностью. Кроме этого, новый материал пожаробезопасен, устойчив к появлению плесени, не поддается воздействию термитов и других вредителей, а также не создает помехи для электронных и радиосигналов, что делает его высокоэффективным строительным материалом выбора в нашем беспроводном мире.

Новый продукт также предоставляет много преимуществ для тех, кто стремится к лучшей жизни. Ведь для строительства дома в 2 000 кв. футов уйдет всего лишь 1 тонна композитного материала, в то время как древесины понадобится 17 тонн, а бетона – 41 тонну. Производство композита на линиях трех заводов может ежегодно спасти как минимум 70 кв. миль леса от вырубки.

Более того, имеется возможность собирать панели из композита высотой до 50 футов прямо на производственной линии завода, тем самым упрощая процесс строительства дома. Панели стен и крыши монтируются в соответствии с проектом дома и поставляются на объект строительства. Возведение дома вплоть до крыши производится в течение одного дня и охватывает монтаж окон, дверей, обшивки, изоляции и электрических коробок на месте, без строительного мусора. Затем застройщик заполняет внутреннее пространство и выполняет окончательную отделку дома. Для перевозки на строительный участок панелей для одного дома понадобится всего лишь один грузовик.

Что касается стоимости, этот композитный материал сопоставим по цене с деревянной конструкцией дома, но с гораздо меньшей неустойчивостью в ценообразовании.

Объект в Киссимми – второй в мире завод по сборке нового композитного материала. Первый завод должен вступить в строй в штате Алабама. Две фабрики, работающие 24 часа в день, могут производить материал для 7 200 домов в год.

В настоящее время основатель заводов Джеймс Антоник находится в переговорах с инвесторами и строителями о лицензировании дополнительных заводов на всей территории Соединенных Штатов. В планах Антоника выйти с новым композитным материалом на мировой рынок жилищного строительства. Он встретился с инвесторами и правительственными должностными лицами многих зарубежных стран, где имеется нехватка жилья, для обсуждения своего продукта и подачи заявки в жилищном и коммерческом строительстве.

Читайте также: