Как на рейсмусе выровнять доску

Обновлено: 13.05.2024

Мастера, которые работают с массивом, часто сталкиваются с проблемой коробления досок. Когда вместо ровной доски получается коромысло.

Основная причина - появление в доске внутреннего напряжения, в результате неправильной сушки или хранения. И если Вам воду от колодца носить не требуется и доска нужна ровная, далее расскажу свой способ выпрямления доски с наименьшей потерей исходной толщины.

Вообще-то, для выравнивания досок, в столярной мастерской должен стоять фуганок. Он отлично подходит для поточной работы по производству мебели из массива и выравнивания длинных досок.

В своей домашней мастерской мне удалось приспособить для этой цели рейсмус.

А еще для того, чтобы выровнять доску, мне понадобится:

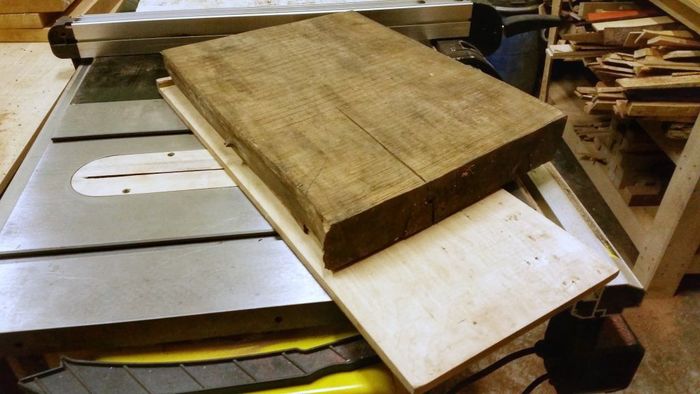

- кусок фанеры длиной 1000 мм, толщиной 20 мм, шириной 330 мм

- пара саморезов да шуруповерт

Размеры куска фанеры не случайны: Длину взял больше чем короблёная доска. Толщина 20 мм дает необходимую мне жесткость (зачем, поймете далее). Ширина обусловлена техническими характеристиками рейсмуса.

Итак, укладываю доску на фанеру и размечаю углы по краям доски, засверливаю отверстия для саморезов. Дополнительно сделал потай под заглубление шляпок крепежа, чтобы они не царапали стол рейсмуса.

В общем, буду кривую доску, как пирог в духовку, подавать на куске фанеры в рейсмус:)

Теперь раскрою основной секрет: как максимально сберечь исходную толщину доски? Ведь если просто прогонять кривую доску через рейсмус, даже на куске фанеры, она ровнее не станет, верно?

Расположив доску на фанере, нажимаю на один угол, для того, чтобы второй угол максимально поднялся. Далее, замеряю высоту зазора между противоположным углом доски и фанерой.

Теперь делю этот параметр пополам и подкладываю кусочки дерева половинной толщины под два противоположных угла доски (например, если зазор 10 мм, то подкладываю два кусочка толщиной по 5 мм).

Следим за тем, чтобы доска не повисла на этих вкладышах с других краев. Все четыре края доски в итоге должны опираться на подложенный кусок фанеры. Саморезы вкручиваю как можно ближе к краям доски.

Таким образом, вместо 10 мм мне достаточно будет снять 5 мм и доска выровняется! Тем самым и сохраняется максимально возможно исходная толщина нашей кривули.

Чтобы при рейсмусовании доска не сместилась, временно притягиваю ее двумя саморезами к фанере, а углы с вкладышами фиксирую с помощью клеевого пистолета.

Тут важно не переусердствовать и не притягивать доску слишком сильно к фанере.

Теперь прогоняю этот "пирог" через рейсмус, снимая за один проход

по 1 мм. Торопиться не нужно. Ориентируюсь на побеление доски, и как только снимется грубый верхний слой, доска выровнена с этой стороны.

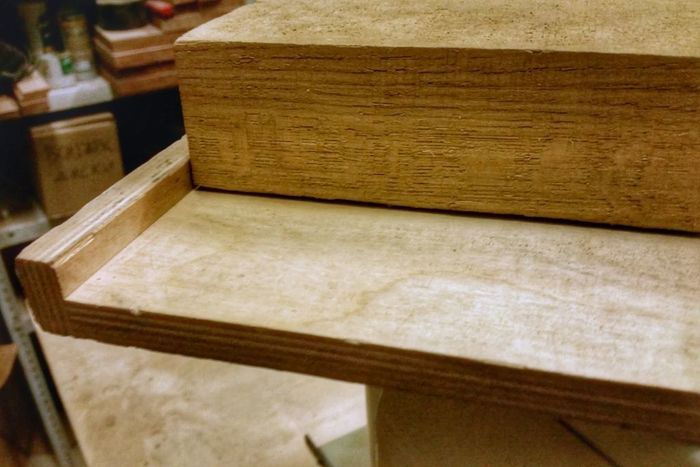

Затем откручиваю крепеж, переворачиваю доску и уже без фанеры, прогоняю на рейсмусе, доводя в нужную мне, для изделия, толщину.

Пишите в комментариях, понравился ли вам мой способ, какие вы заметили в нем недостатки и какой способ используете сами?

Процесс изготовления.

Основным предназначением фуганка является выравнивание нижней и боковой плоскостей доски, которые будут являться базовыми, чтобы затем эту доску можно было пропустить через рейсмус, и выровнять две оставшиеся стороны.

Почему нельзя выровнять все стороны на рейсмусе, просто переворачивая доску? — спросите Вы.

Дело в том, что если доска имеет форму банана или пропеллера, то ролики в основании рейсмуса, которые проталкивают эту доску, дадут лезвиям возможность выровнять ее относительно нижней поверхности, а на выходе Вы получаете доску всё той же выгнутой формы.

Другой дело фуганок — в нём нет роликов. Если Вы проводите доску через лезвие, даже не прилагая особого усилия, Вы получаете в итоге абсолютно ровную поверхность. Если же одна из широких сторон доски ровная, то другую можно с лёгкостью выровнять уже на рейсмусе.

На фуганке также имеется упор, вдоль которого можно прогонять лицевую часть доски, и получать идеальный прямой угол на боковых её сторонах. Это очень удобно, когда есть сам станок. А если его нет?

Автор предлагает такую технологию:

Итак, у него есть рейсмус и циркулярная пила с поперечным упором/кареткой. А вот кандидат на экспериментальную обработку — доска 50Х150мм с заметной кривизной, и имеющая форму «пропеллера».

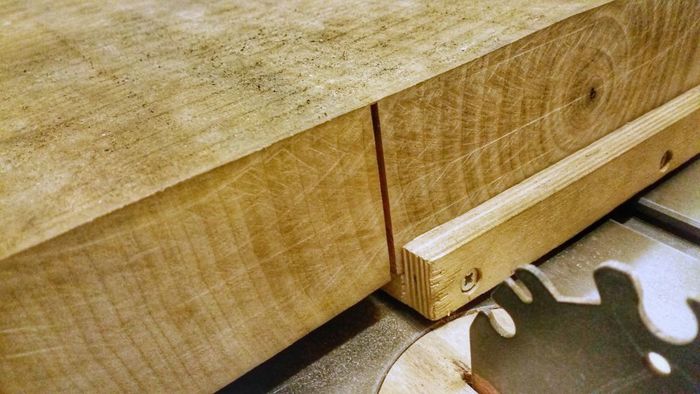

Первым делом Дэвид на циркулярной пиле вырезает кусок 20 мм фанеры. Это будет основание каретки. С одной её стороны он приклеивает порожек, в который бы могла упереться доска, когда она будет проходить через рейсмус.

Чтобы придать поверхности будущей каретки шероховатую фактуру, мастер наклеивает несколько полос самоклеящейся наждачной бумаги (можно использовать обычную наждачную бумагу, и взять её на клей). Теперь доска не будет ёрзать и скользить.

Далее автор пытается устранить подвижность доски. Он берёт себе в помощь вот такие тонкие подкладки в виде клиньев. Их можно раздобыть в хозяйственном магазине или сделать самим на ленточной пиле из куска древесины, наклеив сверху наждачную бумагу. Это опять же нужно для того, чтобы древесина не ёрзала, и не смещалась.

По центру доски автор заметил некоторый прогиб. Этого допустить нельзя, иначе он перенесётся на выравниваемую поверхность. И здесь приходится подложить деревянные подкладки. Если они слишком длинные и сильно выступают, их можно подрезать.

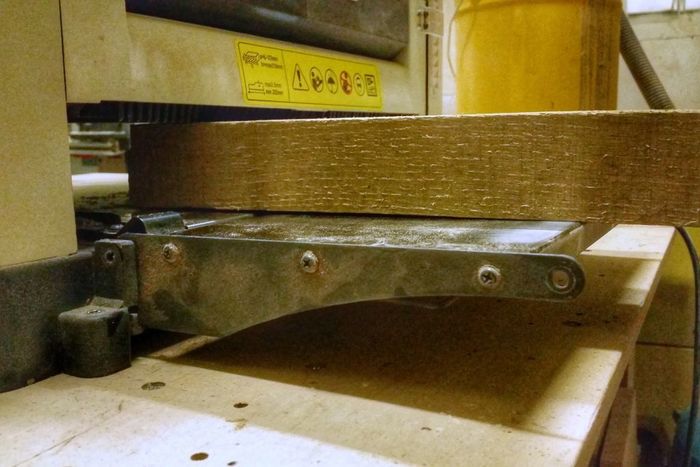

Теперь доску можно пропускать через рейсмус. Он не обязательно должен быть такой огромный, как у автора. Такое приспособление вполне подойдёт и для обычного, портативного станка.

Пропуская заготовку несколько раз через рейсмус, мастер понемногу, поэтапно снимает лишний материал, пока не получает ровную поверхность.

Теперь можно отказаться от каретки и пропустить обратную сторону доски через рейсмус. Так, мастер получает идеально ровные противоположные грани доски. Положив доску на стол фуганка, ее очень сложно оторвать от него, она как будто присасывается к нему.

Следующая задача — выровнять узкие, боковые грани доски. Дэвид делает это также на циркулярном столе с применением всё той же каретки. Правда, он несколько модифицирует её, прорезая в ней два небольших паза, и вставляя в них Т-образные направляющие. В них встанут вот такие удерживающие струбцины.

Добавлю немного от себя информации. По следующим ссылкам можно приобрести аналогичные T-направляющие и универсальные прижимы .

Мастер знает, что эта сторона фанерного листа абсолютно ровная, именно она будет прилегать к упору.

Теперь автор поднимает пильный диск, подгоняет вплотную фанерный лист, а к нему — упор и фиксирует его.

Далее он кладёт доску на каретку и выравнивает её по краю. Пальцами он ощущает, на какое расстояние выступает доска над фанерным основанием. Так он определяет количество отрезаемого материала. Теперь можно зажать доску скобами.

Автор выводит пильный диск на нужную высоту и отрезает боковую сторону доски.

Для обеспечения качественного распила, и безопасности, он использует специальный прижим-толкатель . Затем точно также обрабатывается и вторая сторона. Таким образом, он получает абсолютно параллельные боковые стороны.

Дэвид демонстрирует также и другие способы фиксации доски на каретке. Для этого в его распоряжении имеются F-струбцины с T пропилом на головке. С края доски он заводит концевую фрезу и сверлит ею пазы в форме ласточкиного хвоста, в которые позже заводит головки струбцин.

Поскольку автор уже пользовался этой кареткой раньше, этот край уже имеет нулевой зазор до пильного диска.

Итак, Дэвид кладёт доску таким образом, чтобы она немного свисала с края каретки, и переворачивает струбцину вот таким образом. Теперь она достанет до доски.

Благодарю автора за весьма полезные советы по работе со столярными станками!

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Рейсмусовому станку отведена главная роль на этапе создания идеально ровной доски с одинаковой толщиной. О том, зачем нужен рейсмус и чем он отличается от фуганка — мы подробно рассказали здесь . В этом материале мы поговорим об особенностях работы на рейсмусовом станке — расскажем о тех тонкостях, которые отличают почерк профессионалов.

Итак, 10 принципов грамотного рейсмусования, которые следует взять на вооружение каждому столяру.

1. Не снимайте много материала за один проход

Вне зависимости от того какая работа выполняется на рейсмусе возьмите за правило не устанавливать глубину съема материала более 1,5 мм. Это поможет избежать вырванных волокон и задиров, которые доставляют немало головной боли и часто делают заготовку непригодной для запланированных целей.

Оптимальная регулировка рейсмуса — когда за один проход с доски снимается не более 0,8 мм. С нормальными ножами риск вырывов при такой глубине минимален. Перед последним «чистовым» прогоном заготовки рекомендовано устанавливать глубину реза не более 0,4 мм.

2. Делайте стартовые и финишные проходы на разных оборотах

Перед тем как подавать заготовку, подождите пока рейсмус наберет максимальное число оборотов. Если станок имеет регулировку скорости подачи, первые проходы уместно делать на больших скоростях. Последние «чистовые» прогоны лучше производить на низких оборотах — это обеспечит более качественную обработку поверхности.

3. Подавайте доски под небольшим углом

Подавая доску в станок, ориентируйте ее под небольшим углом. Во-первых, это минимизирует риск вырванных волокон на ее торце, во-вторых — уменьшает ступеньку (о ней подробно расскажем ниже).

4. Попеременно простругивайте каждую пласть — это снимает внутренние напряжения доски

Даже если одна сторона доски имеет идеально отфугованную пласть, рейсмусование детали производят попеременно с обеих сторон — обрабатывают сначала одну пласть, затем переворачивают доску и прогоняют через станок другой стороной. Неравномерное удаление материала с разных сторон доски может увеличить дисбаланс внутренних напряжений и привести к ее короблению. Это особенно важно при работе с досками более низкого сорта.

5. Соблюдайте правильную ориентацию волокон в подаваемой заготовке — это уменьшит вероятность вырывов

Самый надежный способ избежать вырывов — это внимательно изучать направление волокон на заготовке и правильно подавать ее в рейсмусовый станок. Волокна на торце должны быть ориентированы вниз, как бы спускаться в станок так, как это показано на фото.

6. Подключайте систему стружкоудаления — с ней не только комфортнее, но и меньше дефектов на доске

Попадание стружки под вальцы приводит к образованию вмятин на поверхности доски. Избежать такого дефекта помогает исправно работающая система пылеудаления. Также она защитит от перегрева двигатель, предотвратит пробуксовку досок внутри станка, увеличит срок службы ножей.

Снятый кожух — не вариант. Это опасно и неэффективно.

7. Следите за остротой ножей. Доска «расскажет» в каком они состоянии

Вырванные волокна и полосы на оструганной поверхности могут объясняться затупившимися ножами. Отслужившие лезвия также способны значительно замедлять проход заготовки через станок, а при сильном износе — вызывать прижоги. При появлении подобных симптомов следует переставить лезвия (если речь идет о двусторонних ножах), заточить их (если предусмотрена возможность переточки) или установить новый комплект.

8. Задействуйте всю ширину рабочей зоны станка

Приучите себя подавать заготовки не только по центру стола, но и смещая ее к краям. В этом случае лезвия будут изнашиваться равномерно по всей длине вала, а не только посередине, и прослужат намного дольше. Перед подачей пиломатериала в станок внимательно изучайте заготовку на предмет гвоздей, металлических скоб и других инородных предметов. Прогон доски с незамеченным гвоздем или винтом — это гарантированно убитые ножи.

9. Простругивайте доску без ступеньки

Ступенька — это небольшое углубление длиной в несколько сантиметров, образующееся в начале и в конце доски, пропущенной через рейсмус. Этот дефект возникает из-за того, что на входе и выходе один конец заготовки какое-то время не поддерживается вторым подающим роликом — когда на доске располагается только один валец, ножевой вал снимает немного больше материала, образуя ступеньку.

Эта проблема присуща всем портативным рейсмусам. Но глубину ступеньки легко уменьшить или же вовсе свести на нет при помощи несложных приемов.

Подавайте заготовку под углом (1). Это не только обезопасит от вырывов на торце доски, но и сведет к минимуму размеры ступеньки. Последующие доски подавайте одну за другой, плотно состыковывая их торцы (2).

Убрать ступеньку можно при помощи еще одного приема: нужно немного приподнять один конец доски на входе (фото 3), и аналогичным образом поступить, принимая заготовку на выходе (4).

10. Устраняйте легкие коробления без фуганка

Когда в станок подается кривая доска, она с большим усилием прижимается вальцами и временно выравнивается, но на выходе принимает исходную форму. Таким образом, пройдя через рейсмус, заготовка становится тоньше, но сохраняет кривизну.

Чтобы не дать вальцам выпрямить доску, нужно заполнить зазор между покоробленной доской и столом рейсмуса. Для этого удобно использовать тонкую ламель. В несколько проходов через рейсмус покоробленная доска приобретает идеально ровную верхнюю пласть, по отношению к которой уже без подкладки выравнивают обратную сторону.

Сегодня мы с вами научимся выравнивать доски с неровным “живым” краем, используя только лишь циркулярную пилу, подручные средства и прямые руки.

Чтобы без проблем распустить доску на круглопильном станке, у нее должна быть как минимум одна ровная сторона - та, что прилегает к направляющему параллельному упору. Не должно быть выступов и больших впадин, которые могут повлиять на плавность и параллельность движения заготовки вдоль направляющей. Иначе неизбежны сдвиги и перекосы, которые приведут к кривому непараллельному резу, или даже к поломке оборудования и травмам!

В нашем случае доски ореха не имеют ни одной подходящей ровной стороны.

На больших хорошо оборудованных предприятиях для выравнивания края используют форматно-раскроечные станки и фуганки. Но что делать, если у вас есть только простая пила? Посмотрим, как её можно использовать!

Для начала опять возьмём самодельное устройство, известное уже нам по мастерклассу про фугование в рейсмусе.

Закрепим на нём заготовку таким образом, чтобы она не выступала за один из длинных краев фанеры, в данном случае правый.

Для фиксации можно использовать самый простой способ – брусок с косым отверстием, через которое проходит шуруп и под углом вкручивается в фанерное основание. За счет этого создается давление, прижимающее заготовку к задней планке. Плюс его в том, что он очень прост и доступен, а также позволяет не делать отверстий в самой доске. Также стоит подложить пару клиньев, если заготовка неустойчива.

Устанавливаем всю нашу конструкцию на пилу, выставляем ширину пиления по ширине нашей фанерной подложки и поднимаем пильный узел на нужную высоту.

Ровный фанерный край упирается в направляющую и обеспечивает параллельность пиления.

Друзья, напомню про необходимость использования средств индивидуальной защиты. Не пренебрегайте своими безопасностью и здоровьем!

Итак, можем приступать.

В нашем случае толщина доски оказалась на полмиллиметра толще, чем максимальная высота пропила. Но это не беда, можно подрезать ножом или даже просто подломить.

Дальше уже можно действовать как обычно, используя отпиленный ровный край как основу.

Ну что ж, сегодня мы с вами снова убедились, что смекалки и простых подручных средств порой бывает достаточно, чтобы решить самые неожиданные задачи. Спасибо за внимание, до новых встреч!

Сегодня мы с вами узнаем, как можно выровнять и откалибровать заготовку, если у вас нет фуганка, а есть только рейсмус.

Далеко не каждый мастер может позволить себе полноценный фуганок - помимо весьма немалой стоимости, он еще занимает много места и требует специальной электропроводки и аспирации. В то же время, компактный рейсмус могут позволить себе практически все. Например, Jet JWP-12 настолько компактен, что его можно поставить даже дома. Как же с помощью него из кривой доски сделать ровную заготовку? Давайте посмотрим.

Начнем с того, что в природе не существует изначально ровных заготовок. В процессе сушки древесину крутит и ведет.

Но чтобы воспользоваться рейсмусом, необходима одна базовая ровная плоскость, иначе изделие получится гнутым, со ступенями и неровностями, или же вообще заклинит в станке. Как же быть?

Обычно для этого используется фуганок. Но мы задействуем подручные средства и смекалку.

Нам понадобится ровный кусок толстого листового материала, лучше фанеры. В нашем случае это 15мм березовая фанера.

По передней части прикручивается планка, выступающая над поверхностью на несколько миллиметров, в которую упирается заготовка.

Суть в следующем: на фанеру устанавливается заготовка, максимально ровной поверхностью вниз. Находится ось качания, обычно она проходит через углы.

И подклинивается клиньями. Под рукой как раз валялся кусочек амаранта.

Теперь заготовка прочно стоит на листе фанеры, и не будет качаться и скакать в рейсмусе, так, как будто нижняя плоскость уже выровнена фуганком.

Запускаем всю эту конструкцию в рейсмус, используя лист фанеры как ровную базу.

Получаем идеально ровную поверхность.

Теперь у заготовки есть ровная база, и дальнейшую обработку можно проводить без нашего самодельного устройства.

Итак, что мы выяснили: чтобы получить основу почти любого успешного столярного проекта - ровную калиброванную заготовку – не обязательно иметь дорогостоящие профессиональные станки. Достаточно недорогого бытового инструмента, подручных средств и желания получить превосходный результат.

Читайте также: