Измельчитель досок своими руками

Обновлено: 01.05.2024

Станок для измельчения древесины (садовая дробилка) позволяет навсегда забыть о необходимости разжигать огонь с целью утилизации древесных отходов. Это устройство способно перерабатывать исходный материал в опилки, которые всегда можно использовать для обработки почвы или для изготовления строительных материалов.

- Общая информация

- Схема садовой дробилки

- Рама

- Привод

- Вал дискового измельчителя с режущими элементами

- Защитный кожух и принимающее устройство

- Решето

Общая информация

Практичный хозяин никогда не позволит бесследно сгореть в огне ценнейшему удобрению – опилкам. Правильно организованная компостная куча за короткое время превратит это добро в экологичное и насыщенное удобрение.

Участник FORUMHOUSE

Стал применять слегка лежалые опилки и разлагать их с помощью азотфиксирующих бактерий (в воздухе 78 % азота). Обязательно рыхление. Сажаю прям в опилки.

Что касается изготовления строительных материалов на основе древесной щепы: если вы слышали о таком понятии, как «арболит» , то наверняка поймете – о чем идет речь.

И, кстати, некоторые котлы отопления успешно работают на топливе, изготовленном из древесных опилок. Следовательно, сфера применения материала, полученного из древесины, отслужившей свой век, велика. А посему, изготовление машины для измельчения древесины является занятием оправданным.

Схема садовой дробилки

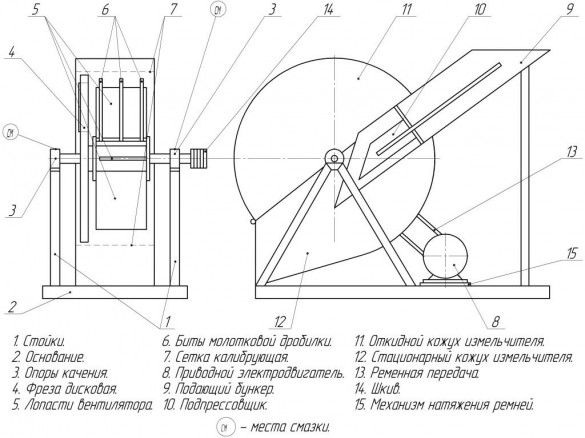

Изучение конструкции любого механизма начинается с изучения схемы и принципа его действия. Начнем со схемы.

На этом изображении представлена наглядная схема садовой дробилки. Перечислим ее основные элементы:

- Рама – состоит из стоек (1) и основания (2).

- Механизм привода – механизм натяжения ремней (15), двигатель (8), ремень (13) и приводной шкив (14).

- Вал с вентилятором и режущими элементами (поз. 4,5,6).

- Принимающее устройство – подающий бункер (9), подпрессовщик (10).

- Защитный кожух (поз. 11 и 12).

- Калибрующая сетка (поз. 7).

Если все узлы машины собраны правильно, если сварочные швы надежны, а режущие элементы крепки, то станок будет долговечен и удобен в эксплуатации. Он обеспечит хороший захват перерабатываемой древесины, а на выходе вы получите опилки требуемой величины.

Принцип действия механизма следующий:

- Двигатель (электрический, бензиновый и т. д.) передает крутящий момент (с помощью цепной или ременной передачи) на вал с режущими элементами.

- Стебель (или брусок), попадающий в приемную камеру, захватывается ножами измельчителя и режется на мелкие щепы.

- Щепы попадают в камеру молотковой дробилки, где измельчаются до заданной фракции.

- Измельченная щепа просыпается сквозь решетку дробилки и под действием лопастей вентилятора выбрасывается из устройства через выходное отверстие.

Рама

Учитывая, что дробилка представляет собой громоздкий механизм (к тому же склонный к вибрациям), ее рама должна быть изготовлена из прочной металлической трубы (с толщиной стенки от 4 мм) или из жесткого металлического уголка.

Передвижной вариант измельчителя будет неплохо оснастить парочкой колес.

Размеры и другие особенности рамы полностью зависят от габаритов навешиваемого на нее оборудования и от производительности станка.

Привод

Конструкция привода, по сути, проста: механизм натяжения, шкивы и ремни – все это можно без особых проблем изготовить или купить. Ключевой задачей, которую нам предстоит решить, разрабатывая конструкцию привода, является выбор подходящего двигателя.

Двигатель можно использовать как электрический, так и бензиновый. Станки с бензиновым двигателем имеют более сложную конструкцию. Станки с двигателем электрическим, наоборот, более компактны и просты в управлении. Для стационарных измельчителей древесины предпочтительнее использовать электродвигатель. Для мобильных станков больше подходит бензиновый двигатель. Среди удачных моделей, которые пользователи FORUMHOUSE смогли собрать самостоятельно, преобладают машины с электрическим приводом. Поэтому их мы и будем рассматривать в настоящей статье.

Двигатель следует выбирать, исходя из его мощности. Мощность двигателя должна быть не менее 4-х кВт. Этого показателя достаточно для измельчения садовых веток диаметром до 4-х см. При этом оптимальные обороты на валу измельчителя должны соответствовать показателю 1500 об/мин.

Значительное снижение оборотов (1000 об/мин и менее) на рабочем валу дробилки приводит к уменьшению силы воздушного потока, который выталкивает измельченную массу из дробилки. А это может повлечь за собой вполне предсказуемые последствия: забивание барабана опилками, падение мощности и т. д.

Пользователь FORUMHOUSE

В обсуждении измельчителей есть информация, что количество оборотов ротора должно быть в пределах 1500 об/мин.

Если помимо измельчения садовых веток вы преследуете другие цели (например, подготовка сырья для производства арболитовых плит), то вашему станку непременно понадобится запас мощности. Также при этом может быть изменено и количество оборотов на рабочем валу дробилки (как в большую, так и в меньшую сторону).

Пользователь FORUMHOUSE

Двигатель 5.5 кВт оказался слаб. При такой подаче брус 50х50 мм он не осиливал. Видимо, это связано с хорошим самозахватом древесины. Поэтому и начались переделки станка (чтобы не покупать мощный двигатель, а он потребовался бы как минимум 11 кВт).

Оптимальное количество оборотов на валу дробилки можно получить, меняя диаметры приводных шкивов.

Двигатели на первых станках применял трехтысячники – только потому, что не было 1500 об/мин.

Вал измельчителя с режущими элементами

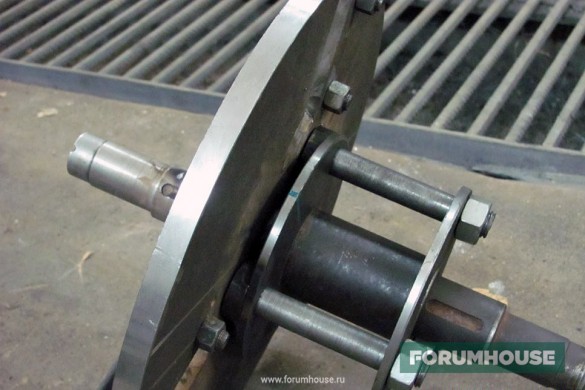

Пожалуй, самой сложной частью нашего станка является измельчитель – вал дробилки (на подшипниках), с измельчающей фрезой и молотками (битами). Его рассмотрение начнем с измельчающей фрезы, состоящей из маховика (диска) с ножами.

Ключевым параметром диска, который напрямую влияет на производительность дробилки, является его диаметр (от 350 до 600 мм). Меньше делать не стоит.

На мой взгляд – это тупиковое решение (я имею в виду диск 200 мм). Во-первых, какие ножи туда можно поставить? По центру вал, скажем, 50 мм. Что останется от диска? В моем случае мой станок не позволил мне сделать диск больше (350 мм при толщине в 15 мм – это был край). Все, что было сделано, сделано, не выходя из дома. Но ничего страшного нет в том, чтобы заказать диск у любого токаря.

В данном случае к диску в процессе изготовления была приварена металлическая втулка. После того как диск был насажен на вал, втулку приварили к самому валу. Таким образом фреза была надежно зафиксирована на валу.

Как видим, 350 мм – это минимум. При этом пользователь « Kirasir » пошел дальше, изготовив диск диаметром 600 мм и толщиной 33 мм, беря за основу размеры деталей от китайской дробилки. На диск было установлено 3 ножа. Измельчитель приводится в действие двигателем мощностью 18,5 кВт.

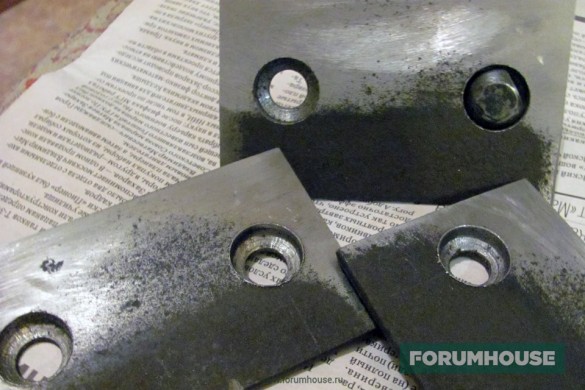

Отдельного внимания заслуживают ножи, устанавливаемые на диск фрезы. Сталь для ножей должна быть прочной, поэтому пользователи FORUMHOUSE рекомендуют в качестве исходного материала для ножей использовать автомобильные рессоры.

Ножи – это обычная рессора (думаю, что от ГАЗ-52). Никакого предварительного отпуска не делал (так же, как и закалки). Сами ножи были собраны в пакет и обрабатывались до нужного размера на наждаке.

Сверление рессоры – занятие трудоемкое. И для того, чтобы добиться положительного результата, сверлить заготовку следует на станке (токарном или сверлильном), позволяющем выставить достаточно низкие обороты шпинделя (чтобы сверло не сгорало).

Длина ножа должна соответствовать длине рабочей прорези на диске.

От того, насколько правильно заточены ножи, будет зависеть производительность дробилки и ее способность к самостоятельному захвату подаваемой древесины. При хорошем захвате древесина проваливается в станок без посторонней помощи.

Угол заточки ножа (угол самозаточки) должен равняться 30°.

Затачивая режущий элемент, необходимо создать затыловку (скос на задней поверхности ножа – под углом 2°…3°). Затыловка нужна для обеспечения хорошего самозахвата подаваемой древесины.

Пользователь FORUMHOUSE

По науке обратный угол должен быть около 3-5 градусов.

Молоточки (биты) для последующего измельчения щепы необходимо делать съемными. На данном этапе сложностей возникнуть не должно. Ведь конструкция съемного механизма довольно проста, и если в ее основе будут использованы болтовые соединения, то вышедшие из строя детали можно при необходимости быстро заменить.

Вот, что говорит о конструкции молоточков пользователь нашего портала.

Сами молотки я изготавливал из простой листовой стали толщиной 4 мм. Если дробить только дерево, то их прочности будет достаточно. Насчет заточки: не вижу в этом смысла – все работает и так прекрасно.

Что касается ширины молоткового механизма: автор представленной конструкции считает, что конструкция из 4-х молотков не должна занимать более 90 мм.

Диски катушки, изображенной на фото, сделаны из стального листа толщиной 6 мм. Лопасти вентилятора можно изготовить из того же материала, из которого были сделаны биты.

Балансировка рабочего вала – задача непростая, но если есть такая возможность, то ее следует выполнить. Во-первых, это избавит станок от излишних вибраций, во-вторых, значительно продлит срок его эксплуатации.

Пользователь FORUMHOUSE

Сам диск я балансировал сначала на центрах (предварительно собрал всё, кроме молотков). Это была первая грубая балансировка. Затем балансировал на ножах (думаю, дисбаланса не быть должно). Когда буду собирать молотки, их тоже подгоню по весу.

Вал дробилки лучше всего монтировать на двухрядные самоустанавливающиеся подшипники. При работе в условиях вибраций и неравномерных нагрузок преимущества этих изделий бесспорны.

Если дробилка делается для банального измельчения веток, и размер щепы на выходе из нее вам не важен, то молотковый механизм (впрочем, как и калибровочную сетку) включать в конструкцию станка необязательно.

Защитный кожух и принимающее устройство

Конструкцию кожуха лучше рассматривать в комплекте с принимающим устройством. Размеры кожуха зависят от производительности станка, а точнее – от размеров его рабочих органов (фреза, молоточки и т. д.). Толщина стенок кожуха должна быть достаточной для того, чтобы выдерживать интенсивные нагрузки, по возможности, играя роль противорежущего элемента. Кожух целесообразно делать с откидной крышкой (для удобства обслуживания станка), как показано на рисунке.

Конструкция представленного кожуха является полностью рабочей. Единственное, что было доработано в процессе настройки станка – это окно под загрузочный бункер (изменился наклон загрузочного устройства, а, следовательно, была изменена конфигурация входного отверстия).

Пользователь Volodaris изготовил два станка с кожухами различной толщины: 6 мм и 12 мм. В конструкции второго станка роль противорежущего элемента играет стенка кожуха толщиной 12 мм. Станок полностью рабочий, но для увеличения надежности кожух следует оснастить контрножом (в идеале – съемным). Это можно реализовать следующим образом: к кожуху приварить жесткую пластину, к которой с помощью болтов и будет крепиться съемный контрнож.

Противорежущий элемент должен быть не менее прочным, чем режущий нож. Поэтому изготавливать эти детали лучше из одного и того же материала. Что же касается угла заточки контрножа, то он должен быть прямым.

Пользователь FORUMHOUSE

Я считаю, что нужен прочный металл, т. к. нагрузка немалая, а угол нужен четкий – 90 градусов. Если я не прав – буду рад прочитать иные версии. 90 градусов – это угол заточки контрножа.

Чем меньше зазор между режущим и противорежущим ножом, тем короче будет получаться щепа. Следовательно, указанное расстояние можно свести к минимуму (главное, чтобы ножи не цеплялись друг за друга).

Загрузочный бункер можно изготовить из того же материала, что и сам кожух. При этом, учитывая сравнительно невысокую нагрузку на данный узел, его стенки можно сделать немного тоньше. Конструкция загрузочного бункера предельно проста, и если ножи дробилки заточены правильно, то необходимость включения подпрессовщика в конструкцию подающего устройства отпадает сама собой (самозахват древесины в этом случае и так будет на высшем уровне).

Монтируя загрузочное устройство, труднее всего выбрать правильный угол его установки.

Многие с этим углом играются: чем он круче, тем лучше самозахват. Я его делаю величиной приблизительно 120-130 градусов. Работа станка при этом меня вполне устраивает.

Решето

Металлическое решето (сито), установленное по внутренней окружности кожуха, помогает отсеивать опилки необходимой фракции. Размер отверстий в полотне решета зависит от того, какую именно фракцию щепы вы желаете получить. Определяется он чаще опытным путем. Так, пользователь Volodaris сделал отверстия диаметром 20 мм, будучи заранее готовым, при необходимости, изменить указанный размер.

Пользователь FORUMHOUSE

Использовал сито с продолговатыми отверстиями – 10 × 50 мм.

Устанавливая решето, обязательно следует обратить внимание на величину рабочих зазоров: между решетом и кожухом, а также между молоточками и ситом.

Что касается просвета между решетом и кожухом, то он должен обеспечивать беспрепятственное движение измельченной массы, не допуская забивания дробилки опилками. По мнению пользователей FORUMHOUSE, зазора величиной 10 см вполне достаточно для бесперебойной работы устройства.

Что же касается зазора между битами и решетом, то он должен быть минимальным. При этом желательно, чтобы молоточки по своей длине на пару сантиметров выходили за диаметр измельчающей фрезы.

Предлагаем вашему вниманию простой и надежный способ крепления решета к кожуху станка.

Пользователь FORUMHOUSE

По диаметру кожуха вварены болты, на которые сито и ложится. Верхняя часть кожуха точно такими же болтами прижимает сито. К ситу приварен ограничитель, который, упираясь в болты, не позволяет решету вращаться.

Вывод

Мы рассмотрели наиболее распространенную конструкцию самодельных станков для измельчения древесины. Садовые дробилки упростят утилизацию деревянных отходов и веток, а получаемый на выходе опил станет отличным сырьем для компоста.

Обсудить представленные вопросы вы сможете в продолжении существующей темы . А обрабатывать пиломатериалы удобнее на самодельном столе . И не только брус, но и металлический профиль, профилегиб же можно сделать за 2000 рублей . Видео, рассказывающее о строительстве дома из арболитовых блоков , поможет вам найти ответ на вопрос – в каких сферах деятельности можно использовать древесную щепу.

Этому измельчителю уже один год. Сделали в прошлом сезоне, а в этом его ждет апгрейт, потому как всегда можно сделать лучше. Фото автора

Этому измельчителю уже один год. Сделали в прошлом сезоне, а в этом его ждет апгрейт, потому как всегда можно сделать лучше. Фото автора

У нас есть на даче магазинный измельчитель для веток. Но там нужно чуть ли не по одной тонкой ветке закладывать, максимум – по две-три. А еще он наотрез отказывается перемалывать зеленую ботву. Поэтому уже который сезон стоит без дела в дальнем углу сарая. Бесполезное приобретение, а стоил он немногим меньше 10 тыс. рублей.

Поэтому сделали вот такую зверь-машину. Здорово экономит время и своим адским ревом распугивает местных комаров. Конструкция проста: самодельная опора с закрепленным движком, корпус (его роль исполняет обрезанный газовый баллон), два ножа и кабель. Все. Но, как и везде, есть нюансы.

Конструкция на самом деле простая. Просто все нужно потестировать и настроить, чтобы и ножи нормально работали, и безопасно было, но об этом ниже в статье. Фото автора

Конструкция на самом деле простая. Просто все нужно потестировать и настроить, чтобы и ножи нормально работали, и безопасно было, но об этом ниже в статье. Фото автора

Движок такой: 220 В, 2,2 кВт, 2800 оборотов. Наверное, можно использовать и послабее, но какой есть – такой есть.

Характеристики двигателя. Какой был – такой поставили, может быть, имеет смысл использовать послабее, но это нужно проверять. Фото автора

Характеристики двигателя. Какой был – такой поставили, может быть, имеет смысл использовать послабее, но это нужно проверять. Фото автора

Нижний нож – самодельный, он сделан из обычной полосы металла. Обратите внимание, что две стороны у него загнуты – это специально, для того, чтобы захватывать перемолотые ветки и выкидывать их в отверстие.

Это нож, который устанавливается внизу. Он самодельный – из обычной полосы металла. Но обратите внимание, его нужно по особенному загнуть. Смотрите следующие снимки. Фото автора

Это нож, который устанавливается внизу. Он самодельный – из обычной полосы металла. Но обратите внимание, его нужно по особенному загнуть. Смотрите следующие снимки. Фото автора

Это нож, который устанавливается внизу. Он самодельный – из обычной полосы металла. Но обратите внимание, его нужно по особенному загнуть. Смотрите следующие снимки. Фото автораДве стороны у этого ножа со стороны заточки нужно загнуть. Это для того, чтобы во время вращения перемолотая масса выбрасывалась в прорезь корпуса. Фото автора

Это нож, который устанавливается внизу. Он самодельный – из обычной полосы металла. Но обратите внимание, его нужно по особенному загнуть. Смотрите следующие снимки. Фото автораДве стороны у этого ножа со стороны заточки нужно загнуть. Это для того, чтобы во время вращения перемолотая масса выбрасывалась в прорезь корпуса. Фото автора

Вот такая форма должна быть у нижнего ножа. Пробовали разные варианты, этот оказался самым эффективным. Фото автора

Вот такая форма должна быть у нижнего ножа. Пробовали разные варианты, этот оказался самым эффективным. Фото автора

Верхний нож устанавливается на расстоянии 2 см от нижнего. У него заточка снизу, чтобы направлять разрубленные ветки вниз.

Пробовали еще вот такие ножи, но оказался не очень удачный вариант, потому что у них не хватало длины – часть веток проскакивала между ножами и стенками баллона.

Еще пробовали крестообразные ножи, но эти не подошли, оказались маленькими, а прямо под размер баллона не нашли. Фото автора

Еще пробовали крестообразные ножи, но эти не подошли, оказались маленькими, а прямо под размер баллона не нашли. Фото автора

Итак. Выяснили опытным путем, что дачный измельчитель – вещь нужная и полезная. Также очевидно, что эта модель довольно опасна (куски древесины летят совершенно непредсказуемо), поэтому появилось желание доработать конструкцию. Есть вот такие мысли.

Во-первых, надо защитить «оператора». Или установить на корпус какой-то щиток с одной стороны, или изнутри баллона вверху сделать бортик по периметру, но чувствую, ситуацию он не спасет. Поэтому, видимо, все-таки понадобится щит, желательно – прозрачный.

Во-вторых, нужен широкий и гибкий (наверное, гофрированный, чтобы его положение можно в случае необходимости изменять) трубопровод, соединенный с баллоном. По нему переработанные ветки будут сразу отправляться в нужное место, а не разлетаться на десять метров.

В-третьих, пригодится кнопка, куда ж без нее. Еще группа «Технология» пела:

Станок для измельчения древесины (садовая дробилка) позволяет навсегда забыть о необходимости разжигать огонь с целью утилизации древесных отходов. Измельчители древесины способны перерабатывать исходный деревянный материал в опилки, которые всегда можно использовать для обработки почвы или для изготовления строительных материалов.

Практичный хозяин никогда не позволит бесследно сгореть в огне ценнейшему удобрению – опилкам. Правильно организованная компостная куча за короткое время превратит это добро в экологичное и насыщенное удобрение.

Стал применять слегка лежалые опилки и разлагать их с помощью азотфиксирующих бактерий (в воздухе 78 % азота). Обязательно рыхление. Сажаю прям в опилки.

Об изготовлении строительных материалов на основе древесной щепы: если вы слышали о таком понятии, как «арболит», то поймете, о чем идет речь.

И, кстати, некоторые котлы отопления успешно работают на топливе, изготовленном из древесных опилок. Следовательно, сфера применения материала, полученного из древесины, отслужившей свой век, велика. А посему, изготовление машины для измельчения древесины является занятием оправданным.

Схема садовой дробилки

Изучение конструкции любого механизма начинается с изучения схемы и принципа его действия. Начнем со схемы.

На этом изображении представлена наглядная схема садового измельчителя. Перечислим его основные элементы:

- Рама – состоит из стоек (1) и основания (2).

- Механизм привода – механизм натяжения ремней (15), двигатель (8), ремень (13) и приводной шкив (14).

- Вал с вентилятором и режущими элементами (поз. 4,5,6).

- Принимающее устройство – подающий бункер (9), подпрессовщик (10).

- Защитный кожух (поз. 11 и 12).

- Калибрующая сетка (поз. 7).

Если все узлы машины собраны правильно, если сварочные швы надежны, а режущие элементы крепки, то станок будет долговечен и удобен в эксплуатации. Он обеспечит хороший захват перерабатываемой древесины, а на выходе вы получите опилки требуемой величины.

Принцип действия механизма следующий:

- Двигатель (электрический, бензиновый и т. д.) передает крутящий момент (с помощью цепной или ременной передачи) на вал с режущими элементами.

- Стебель (или брусок), попадающий в приемную камеру, захватывается ножами измельчителя и режется на мелкие щепы.

- Щепы попадают в камеру молотковой дробилки, где измельчаются до заданной фракции.

- Измельченная щепа просыпается сквозь решетку дробилки и под действием лопастей вентилятора выбрасывается из устройства через выходное отверстие.

Рама

Учитывая, что дробилка для дерева представляет собой громоздкий механизм (к тому же склонный к вибрациям), ее рама должна быть изготовлена из прочной металлической трубы (с толщиной стенки от 4 мм) или из жесткого металлического уголка.

Передвижной вариант измельчителя древесины будет неплохо оснастить парочкой колес.

Размеры и другие особенности рамы полностью зависят от габаритов навешиваемого на нее оборудования и от производительности станка.

Привод

Конструкция привода, по сути, проста: механизм натяжения, шкивы и ремни – все это можно без особых проблем изготовить или купить. Ключевой задачей, которую нам предстоит решить, разрабатывая конструкцию привода, является выбор подходящего двигателя.

Двигатель можно использовать как электрический, так и бензиновый. Станки с бензиновым двигателем имеют более сложную конструкцию. Станки с двигателем электрическим, наоборот, более компактны и просты в управлении. Для стационарных измельчителей древесины, которые делаются своими руками, предпочтительнее использовать электродвигатель. Для мобильных станков больше подходит бензиновый двигатель. Среди удачных моделей, которые пользователи FORUMHOUSE смогли собрать самостоятельно, преобладают машины с электрическим приводом. Поэтому их мы и будем рассматривать в настоящей статье.

Двигатель следует выбирать, исходя из его мощности. Мощность двигателя должна быть не менее 4-х кВт. Этого показателя достаточно для измельчения садовых веток диаметром до 4-х см. Оптимальные обороты на валу измельчителя, сделанного своими руками, должны соответствовать показателю 1500 об/мин.

Значительное снижение оборотов (1000 об/мин и менее) на рабочем валу дробилки приводит к уменьшению силы воздушного потока, который выталкивает измельченную массу из дробилки. А это может повлечь за собой вполне предсказуемые последствия: забивание барабана опилками, падение мощности и т. д.

В обсуждении измельчителей есть информация, что количество оборотов ротора должно быть в пределах 1500 об/мин.

Если помимо измельчения садовых веток вы преследуете другие цели (подготовка сырья для производства арболитовых плит), то ваша дробилка для дерева своими руками непременно потребует запаса мощности. Также может быть изменено и количество оборотов на рабочем валу дробилки (как в большую, так и в меньшую сторону).

Двигатель 5.5 кВт оказался слаб. При такой подаче брус 50х50 он не осиливал. Видимо, это связано с хорошим самозахватом древесины. Поэтому и начались переделки станка (чтобы не покупать мощный двигатель, а он потребовался бы как минимум 11 кВт).

Оптимальное количество оборотов на валу дробилки можно получить, меняя диаметры приводных шкивов.

Двигатели на первых станках применял трехтысячники – только потому, что не было 1500 об/мин.

Вал дискового измельчителя с режущими элементами

Пожалуй, самой сложной частью нашего станка является измельчитель – вал дробилки (на подшипниках), с измельчающей фрезой и молотками (битами). Его рассмотрение начнем с измельчающей фрезы, состоящей из маховика (диска) с ножами.

Ключевым параметром диска, который напрямую влияет на производительность дробилки, является его диаметр (от 350 до 600 мм). Меньше делать не стоит.

На мой взгляд – это тупиковое решение (я имею в виду диск 200 мм). Ножи туда можно поставить, по центру вал, скажем, 50 мм. От диска ничего н еостанется. В моем случае мой станок не позволил мне сделать диск больше (350 мм при толщине в 15 мм – это был край). Все, что было сделано, сделано, не выходя из дома. Но ничего страшного нет в том, чтобы заказать диск у любого токаря.

В данном случае к диску в процессе изготовления была приварена металлическая втулка. После того как диск был насажен на вал, втулку приварили к самому валу. Таким образом фреза была надежно зафиксирована на валу.

Как видим, 350 мм – это минимум. Пользователь «Kirasir» пошел дальше, изготовив диск диаметром 600 мм и толщиной 33 мм, беря за основу размеры деталей от китайской дробилки. На диск было установлено 3 ножа. Измельчитель приводится в действие двигателем мощностью 18,5 кВт.

Отдельного внимания заслуживают ножи, устанавливаемые на диск фрезы. Сталь для ножей должна быть прочной, поэтому пользователи FORUMHOUSE рекомендуют в качестве исходного материала для ножей использовать автомобильные рессоры.

Ножи – это обычная рессора (думаю, что от ГАЗ-52). Никакого предварительного отпуска не делал (так же, как и закалки). Сами ножи были собраны в пакет и обрабатывались до нужного размера на наждаке.

Сверление рессоры – занятие трудоемкое. И для того, чтобы добиться положительного результата, сверлить заготовку следует на станке (токарном или сверлильном), позволяющем выставить достаточно низкие обороты шпинделя (чтобы сверло не сгорало).

Длина ножа должна соответствовать длине рабочей прорези на диске.

От того, насколько правильно заточены ножи, будет зависеть производительность дробилки и ее способность к самостоятельному захвату подаваемой древесины. При хорошем захвате древесина проваливается в станок без посторонней помощи.

Угол заточки ножа (угол самозаточки) должен равняться 30°.

Затачивая режущий элемент, необходимо создать затыловку (скос на задней поверхности ножа – под углом 2°…3°). Затыловка нужна для обеспечения хорошего самозахвата подаваемой древесины.

По науке обратный угол должен быть около 3-5 градусов.

Молоточки (биты) для последующего измельчения щепы необходимо делать съемными. На данном этапе сложностей возникнуть не должно. Ведь конструкция съемного механизма довольно проста, и если в ее основе будут использованы болтовые соединения, то вышедшие из строя детали можно при необходимости быстро заменить.

Вот, что говорит о конструкции молоточков пользователь нашего портала.

Сами молотки я изготавливал из простой листовой стали толщиной 4 мм. Если дробить только дерево, то их прочности будет достаточно. Насчет заточки: не вижу в этом смысла – все работает и так прекрасно.

К ширине молоткового механизма: автор представленной конструкции считает, что конструкция из 4-х молотков не должна занимать более 90 мм.

Диски катушки, изображенной на фото, сделаны из стального листа толщиной 6 мм. Лопасти вентилятора можно изготовить из того же материала, из которого были сделаны биты.

Балансировка рабочего вала – задача непростая, но если есть такая возможность, то ее следует выполнить. Это избавит станок от излишних вибраций и значительно продлит срок его эксплуатации.

Сам диск я балансировал сначала на центрах (предварительно собрал всё, кроме молотков). Это была первая грубая балансировка. Затем балансировал на ножах (думаю, дисбаланса не быть должно). Когда буду собирать молотки, их тоже подгоню по весу.

Вал дробилки для дерева лучше всего монтировать на двухрядные самоустанавливающиеся подшипники. При работе в условиях вибраций и неравномерных нагрузок преимущества этих изделий бесспорны.

Если дробилка делается для банального измельчения веток, и размер щепы на выходе из нее вам не важен, то молотковый механизм (как и калибровочную сетку) включать в конструкцию станка необязательно.

Защитный кожух и принимающее устройство

Конструкцию кожуха лучше рассматривать в комплекте с принимающим устройством. Размеры кожуха зависят от производительности станка, а точнее – от размеров его рабочих органов (фреза, молоточки и т.д.). Толщина стенок кожуха должна быть достаточной для того, чтобы выдерживать интенсивные нагрузки, по возможности, играя роль противорежущего элемента. Кожух целесообразно делать с откидной крышкой (для удобства обслуживания станка), как показано на рисунке.

Конструкция представленного кожуха является полностью рабочей. Единственное, что было доработано в процессе настройки станка – это окно под загрузочный бункер (изменился наклон загрузочного устройства, а, следовательно, была изменена конфигурация входного отверстия).

Пользователь Volodaris изготовил два станка с кожухами различной толщины: 6 мм и 12 мм. В конструкции второго станка роль противорежущего элемента играет стенка кожуха толщиной 12 мм. Станок полностью рабочий, но для увеличения надежности кожух следует оснастить контрножом (в идеале – съемным). Это можно реализовать следующим образом: к кожуху приварить жесткую пластину, к которой с помощью болтов и будет крепиться съемный контрнож.

Противорежущий элемент должен быть не менее прочным, чем режущий нож. Поэтому изготавливать эти детали лучше из одного и того же материала. Что же касается угла заточки контрножа, то он должен быть прямым.

Я считаю, что нужен прочный металл, т. к. нагрузка немалая, а угол нужен четкий – 90 градусов. Если я не прав – буду рад прочитать иные версии. 90 градусов – это угол заточки контрножа.

Чем меньше зазор между режущим и противорежущим ножом, тем короче будет получаться щепа. Следовательно, указанное расстояние можно свести к минимуму (главное, чтобы ножи не цеплялись друг за друга).

Загрузочный бункер можно изготовить из того же материала, что и сам кожух. Учитывая сравнительно невысокую нагрузку на данный узел, его стенки можно сделать немного тоньше. Конструкция загрузочного бункера предельно проста, и если ножи дробилки заточены правильно, то необходимость включения подпрессовщика в конструкцию подающего устройства отпадает сама собой (самозахват древесины в этом случае и так будет на высшем уровне).

Монтируя загрузочное устройство, труднее всего выбрать правильный угол его установки.

Многие с этим углом играются: чем он круче, тем лучше самозахват. Я его делаю величиной приблизительно 120-130 градусов. Работа станка меня вполне устраивает.

Решето

Металлическое решето (сито), установленное по внутренней окружности кожуха, помогает отсеивать опилки необходимой фракции. Размер отверстий в полотне решета зависит от того, какую именно фракцию щепы вы желаете получить. Определяется он чаще опытным путем. Так, пользователь Volodaris сделал отверстия диаметром 20 мм, будучи заранее готовым, при необходимости, изменить указанный размер.

Использовал сито с продолговатыми отверстиями – 10*50 мм.

Устанавливая решето, обязательно следует обратить внимание на величину рабочих зазоров: между решетом и кожухом, а также между молоточками и ситом.

Просвет между решетом и кожухом должен обеспечивать беспрепятственное движение измельченной массы, не допуская забивания дробилки опилками. По мнению пользователей FORUMHOUSE, зазора величиной 10 см вполне достаточно для бесперебойной работы устройства.

Что же касается зазора между битами и решетом, то он должен быть минимальным. Желательно, чтобы молоточки по своей длине на пару сантиметров выходили за диаметр измельчающей фрезы.

Предлагаем вашему вниманию простой и надежный способ крепления решета к кожуху станка.

По диаметру кожуха вварены болты, на которые сито и ложится. Верхняя часть кожуха точно такими же болтами прижимает сито. К ситу приварен ограничитель, который, упираясь в болты, не позволяет решету вращаться.

Готовая щепа, которую можно купить в магазинах или на деревообрабатывающих предприятиях, не всегда соответствует таким параметрам, как:

- содержание коры;

- порода;

- состояние древесины;

- форма и размер готовой продукции.

Кроме того, нередко возникает необходимость измельчить в щепу какие-то доски, скопившиеся в сарае или ветки, оставшиеся после обрезки.

В этой статье мы расскажем о том, как сделать и настроить станки различных видов, чтобы с их помощью получить не опилки или стружку, а именно щепу.

Основные требования, предъявляемые к самодельным устройствам

Любой самодельный агрегат должен не только производить щепу подходящей формы и размера, но и быть приспособленным для работы с наиболее часто используемыми материалами.

Поэтому необходимо продумывать не только рабочий узел, который измельчает древесину, но и устройства, обеспечивающие подачу материала.

Кроме того, конструкция агрегата должна обеспечивать максимальную безопасность при его использовании. Это касается не только возможного вылета перерабатываемой древесины или острых вращающихся деталей, но и затягивания одежды под приводные ремни или цепи, а также поражения электрическим током.

Выбор типа агрегата

Выбирая тип станка, необходимо учитывать не только пожелания, касающиеся формы и размера щепы, но и возможность достать те или иные узлы и детали.

К примеру, для получения щепы в форме прямоугольных или квадратных чипсов необходим механизм барабанной рубительной машины с режущими и делительными ножами.

Сделать такую конструкцию самостоятельно почти невозможно, а хороший токарь возьмет за работу десятки тысяч рублей, да и не факт, что с первого раза сделает, как необходимо.

Поэтому можно отказаться от прямоугольной или квадратной формы и использовать подходящий по размеру барабан от мощного деревообрабатывающего станка устаревших моделей.

Мы рекомендуем внимательно прочитать статьи:

В них вы найдете информацию о:

- различных типах измельчителей;

- принципах их работы;

- преимуществах и недостатках по сравнению с измельчителями других типов;

- видах щепы, которые они способны производить.

Также вам будут полезны обсуждения на различных форумах, где пользователи делятся опытом изготовления и использования таких агрегатов. Вот список наиболее авторитетных ресурсов этого типа:

Самостоятельное производство измельчителя древесины

Мы предлагаем самостоятельно сделать аппарат, состоящий из ножевого измельчителя и молотковой дробилки. Чертеж такой щеподробилки представлен ниже на фото.

Данный вид обладает наиболее простой конструкцией и подходит для изготовления игольчатой щепы.

Такую щепу можно использовать для:

-

любых продуктов;

- настаивания алкоголя; ;

- получения биотоплива;

- изготовления компоста и гумуса;

- мульчирования огорода;

- отсыпки дорожек;

- изготовления арболита;

- изготовления различных поделок.

Установка сита с небольшим диаметром отверстий позволит получать щепу минимального размера. Увеличение диаметра отверстий также приведет к увеличению размера щепы.

Если необходима еще более крупная фракция, то можно отключить молотковый измельчитель. По сравнению с ним барабанная дробилка очень сложна в изготовлении, а дисковый измельчитель обладает малой производительностью и небольшим ресурсом.

Материалы

Выбор деталей необходимо начинать с электромотора, потому что чем мощней будет двигатель, тем более толстые ветки и обрезки аппарат сможет переработать в щепу.

При этом увеличение мощности мотора всегда приводит к необходимости увеличивать прочность рамы и размер диска с ножами.

Оптимальным для самодельного станка будет электромотор мощностью 3 кВт. Такой станок сможет превращать в щепу ветки и обрезки толщиной 2–5 см, если же обрезки подавать по одному, позволяя мотору полностью раскрутить диск, то их размер может быть увеличен в 1,5 раза.

Также потребуются:

- изготовленный на заказ стальной вал диаметром 30–40 мм с посадочными местами под все детали;

- стальной диск толщиной 2–3 см с центрованным отверстием и прорезями под ножи (нужно делать на заказ у токаря или фрезеровщика);

- ножи из инструментальной стали (можно снять со списанного деревообрабатывающего станка) или автомобильной рессоры;

- шкивы для вала и мотора с передаточным числом 1:2 или 1:3;

- стальной уголок с размером полки 50 мм;

- подшипники подходящего размера;

- листовой металл толщиной 1 мм;

- миниатюрные петли для крепления откидной части кожуха;

- сита с разным размером отверстий из листового металла толщиной 0,7–0,9 мм или такой же листовой металл, в котором нужно будет просверливать отверстия;

- шкивы и ремни;

- система натяжения ремней (можно снять с автомобиля, мощной электротехники или сделать самостоятельно);

- пускатель и конденсаторы для двигателя;

- выключатель;

- электрический кабель и вилка.

Инструменты

Для самостоятельного изготовления щепореза потребуются:

- токарное и фрезерное оборудование по металлу;

- болгарка;

- сварочный инвертор;

- набор гаечных ключей и отверток;

- дрель;

- набор сверл и метчиков;

- рулетка;

- кернер;

- молоток.

Пошаговое руководство с фото

Изготовление необходимо начинать с выбора диска, диаметр которого должен быть больше максимального размера измельчаемой древесины в 4–5 раз. То есть для измельчения веток толщиной в 5–8 см его диаметр должен составлять 30–40 см. Оптимальная толщина — 2–4 см.

Диаметр посадочного отверстия должен быть таким, чтобы диск с заметным усилием налезал на предназначенный для него участок вала.

Поэтому приходится либо вал и диск делать на заказ, либо подгонять одну из деталей под другую. В любом случае, изготовление обеих деталей лучше доверить опытному токарю и фрезеровщику.

В диске делают 3 прорези длиной 2/3 радиуса, расположенные под углом 120 градусов друг относительно друга. Ширина прорезей — 2 см.

В ножах и диске делают согласованные отверстия (по 2 на каждый нож). Причем в ножах диаметр отверстий должен составлять 11 мм, а в диске 9 мм.

В диске нарезают резьбу М10х1, а в ножах зенкуют посадочные отверстия для болтов с конусной потайной шляпкой под шестигранник или крестовую отвертку.

Ножи устанавливают на диск, после чего диск надевают на вал и проваривают с обеих сторон.

Вал с диском ставят на подшипники и проверяют балансировку, при необходимости болгаркой укорачивают один из ножей, обрезая его со стороны вала.

После окончания балансировки изготавливают диски молоткового измельчителя, их наружный диаметр 12–15 см, а толщина 5–10 мм. Они также должны надеваться на вал с заметным усилием.

На расстоянии 2–2,5 см от наружного края диска просверливают 3 отверстия, расположенные под углом 120 градусов. Диаметр отверстий равен диаметру пальцев, на которых будут установлены молотки.

Изготавливают пальцы и молотки, причем длина молотков должна быть такой, чтобы в рабочем состоянии их дальний конец соответствовал краю диска с ножами.

Для изготовления молотков подойдет листовая сталь толщиной 5 мм, а пальцы можно сделать из стального прутка подходящего диаметра.

Вырезают 3 отбойные пластины, ширина которых равна расстоянию между молотковыми дисками с учетом температурного зазора в 2 мм, а длина равна расстоянию от вала до края ножевого диска. Толщина пластин — 5 мм.

Нарезают проставки на пальцы, причем ширина проставок должна быть равна расстоянию между пальцами (оптимально 2–2,5 см), а внутренний диаметр — на 1 мм больше диаметра пальца.

Когда все детали молотковой системы готовы, то приступают к ее сборке.

Для этого вставляют пальцы в наружный диск, чтобы они выступали на 2 мм и обваривают их снаружи.

К внутренней стороне этого же диска приваривают отбойные пластины, расположенные под углом 120 градусов и сдвинутые относительно пальцев на 60 градусов.

Диск с пальцами и пластинами устанавливают на вал и проваривают с внутренней стороны. На пальцы надевают молотки и проставки. Далее на эту конструкцию надевают второй диск и проваривают стыки с отбойными дисками и валом. Затем проваривают стык диска и пальцев.

Под размер вала и диска изготавливают раму, предусмотрев на ней место для электромотора и устройство для натяжения ремней. Из металла толщиной 1 мм вырезают детали корпуса и откидного кожуха, а также подающего раструба, затем сваривают их между собой.

Для крепления сита просверливают 2 отверстия под болты диаметром 6 мм и на каждое сито приваривают соответствующие им гайки.

Такая конструкция позволяет быстро менять сита, устанавливая наиболее подходящие по диаметру отверстий и фиксируя их с помощью закручивания болтов (желательно использовать болты с головкой под отвертку).

На вал надевают шкив и фиксируют с помощью сварки или болта. После этого приступают к сборке станка. Для этого к раме с помощью болтов и гаек с контргайками или гроверными шайбами крепят контрнож на уровне нижней стороны приемного отверстия.

Приваривают или крепят болтами нижнюю часть кожуха к раме. Верхнюю часть кожуха крепят к нижней с помощью петель, устанавливаемых на болты и гайки с гроверами или контргайками.

При откинутой верхней части кожуха устанавливают на место собранный вал и крепят подшипники бугелями, прикручивая их к раме болтами диаметром 8–10 мм. При этом обязательно использовать гроверные шайбы, ведь в районе подшипников очень сильная вибрация, которая приведет к быстрому откручиванию незафиксированных гаек.

Закрывают верхнюю часть кожуха и наматывают на шкив веревку длиной 1,5–2 метра, затем с помощью этой веревки, потянув ее быстро и изо всех сил, раскручивают вал, чтобы убедиться в отсутствии вибрации.

Если при вращении вала аппарат начинает качать или трясти, значит, вы неправильно что-то сделали, поэтому нужно или определить и устранить причину, или разобрать и собрать все заново.

Поэтому очень важно с первого раза делать все строго по чертежам, ведь разбирать конструкцию, собранную с помощью сварки, очень сложно, если же делать молотковый механизм разборным, то потребуется усложнение конструкции данной дробилки.

Ведь придется использовать толстые диски и прорезать в наружном пазы для отбойных пластин, затем фиксировать пальцы с помощью гаек и гроверных шайб. Все это также приведет к увеличению длины вала и общей ширины, а значит и массы конструкции.

Если вибраций нет, то устанавливают электромотор со шкивом и натягивают ремни. Если есть возможность, то ременный привод закрывают съемным кожухом из металла, который предотвратит затягивание в привод одежды.

Этот кожух не является обязательным элементом, но сильно повышает безопасность работы со станком для производства щепы.

Далее подключают пускатель с конденсаторами и электрический кабель с вилкой и, наконец, проводят пробный пуск.

Если станок работает ровно, без вибраций и стуков, то в раструб засовывают ветки толщиной 1–3 см.

Если станок без проблем переработал их в щепу, то проверяют работу на более толстых ветках и палках. При этом очень важно предварительно убедиться, что в них нет гвоздей.

Стоит ли делать щеподробилки других типов?

Если по каким-то причинам вы решили делать барабанный измельчитель, то учитывайте следующее – максимальная толщина эффективно перерабатываемой древесины равна 1/5 диаметра барабана, а мощность двигателя составляет 3 кВт на 1 см толщины ветки или доски.

То есть для измельчения веток толщиной 7–8 см потребуется барабан диаметром почти 40 см и мотор мощностью 20–25 кВт.

При таком размере барабана его вес составит десятки килограмм, поэтому для создания рамы придется использовать не уголок, а двутавровые балки толщиной 8–12 мм.

Кроме того, оптимальная частота вращения барабана составляет 400–600 об/мин, поэтому придется использовать мощный цепной редуктор, ведь ременный привод не может создать нужного крутящего момента. Все это сильно затрудняет изготовление станка в домашних условиях, особенно если нет серьезного опыта слесарных и сварочных работ.

Для создания шредера, который превращает древесину в соответствующую требованиям ГОСТ щепу, необходимы зубчатый вал и мощная цепная передача.

Можно заказать изготовление зубчатого вала опытному токарю или фрезеровщику, но из-за необходимости использовать твердые сорта стали его стоимость составит несколько десятков тысяч рублей.

Также для эффективной работы шредера необходим контрнож, полностью повторяющий контуры вала, поэтому его также придется делать на заказ, что еще больше увеличит затраты.

Двухвальные шредеры проще в изготовлении, но щепа из них получается более грубой. Самые простые станки, валы которых сварены из уголка или швеллера, производят щепу, размер которой нередко превышает 5 см по любой стороне. То есть такой продукт является не щепой, а крупно нарубленной древесиной.

Самодельные станки из дисковых пил обладают очень маленькой производительностью и быстро забиваются пылью.

Кроме того, они очень требовательны к размеру измельчаемой древесины и углу подачи. Еще один минус станков этого типа в том, что основная масса измельченной древесины по размерам и форме будет опилками, а доля щепы не превысит 15–20%.

Техника безопасности при работе с машинами

Рубительная машина – это опасный механизм, поэтому при работе с ним необходимо быть предельно внимательным.

Перед каждым пуском необходимо проверять состояние электрической части рубительной машины.

Не реже раза в неделю нужно проверять затяжку всех болтов и гаек, включая крепления ножей и бугелей подшипников.

Нельзя работать в распахнутой одежде с расстегнутыми рукавами, ведь ее может затянуть в измельчитель вместе с древесиной. Кроме того, нельзя подходить к работающему агрегату с обратной стороны, особенно, если ременный привод не закрыт кожухом.

Из-за высокого уровня шума работа без наушников может повредить слух.

Видео по теме

На видео представлен обзор одного из самодельных станков-измельчителей древесины или, как его еще называют, щеподробилки:

Вывод

Основное преимущество самодельного станка для изготовления щепы в том, что он обойдется гораздо дешевле покупного. Однако для его изготовления необходимы не только материалы и инструменты, но и опыт проведения сварочных и слесарных работ.

Прочитав статью, вы узнали, какие материалы и инструменты необходимы для изготовления самодельного измельчителя древесины в щепу, а также ознакомились с пошаговой инструкцией, которая поможет вам в этой работе.

Большинство измельчителей предназначены для работы с качественной древесиной, поэтому тяжело перерабатывают толстые скрученные стволы и ветки.

Любой попавший вместе с древесиной гвоздь наносит им настолько серьезные повреждения, что дальнейшая работа возможна только после ремонта.

В отличие от этих аппаратов шредер изначально предназначен для работы в тяжелых условиях – он без проблем измельчит древесину со скрученными волокнами, а попавшие внутрь гвоздь, небольшой металлический осколок или пуля в большинстве случаев не повредят ему.

Принцип работы

Во время вращения вал своими крючками (ножами) зацепляет древесину и тащит ее к отбойному ножу.

По мере приближения к отбойному ножу, иногда называемому контрножом, измельчаемая древесная деталь занимает такое положение, при котором дальнейшее передвижение или даже вращение невозможно.

Когда это происходит, крючки начинают дробить древесину, отламывая от нее большие куски. Достигнув контрножа, крючки выполняют функцию ножниц и разрезают обломки древесины на кусочки определенного размера.

Затем вся измельченная древесина либо поступает в молотковую дробилку, где происходит дальнейшее измельчение, либо вылетает наружу.

Благодаря низкой (200–300 об/мин) скорости вращения вала и огромному крутящему моменту, шредер легко дробит древесину любой породы, а также перерезает не слишком толстые металлические детали.

Из-за того, что крючки движутся довольно медленно, при встрече с деталями из нетвердых сортов стали они не получают серьезных повреждений. А ведь именно это и является наиболее частой причиной поломок измельчителей других моделей.

Валы изготавливают из высоколегированной стали, обладающей высокой прочностью, а также закаливают различными способами, благодаря чему деталь получает высокую прочность.

Разновидности

Эти измельчители отличаются по:

- количеству и конструкции валов;

- способу подачи древесины.

Количество и конструкция валов

Наиболее популярны одно- и двухвальные модели шредеров. В одновальной модели вал работает совместно с отбойным ножом, а в двухвальных устройствах оба вала одновременно являются друг для друга как валами, так и отбойными ножами.

Двухвальные устройства заметно дороже и сложней, но обладают более высокой производительностью. Однако на них сложней регулировать размеры и форму щепы.

На одновальных устройствах чаще всего вал изготавливают в виде болванки (цилиндра), к которой с помощью болтов крепят ножи.

Такая конструкция сложней в изготовлении, но более ремонтопригодна — если повреждены ножи, то достаточно выкрутить потайные болты и заменить их.

На двухвальных шредерах применяют составные валы, изготовленные из шестигранного вала и сменных насадок. Половина насадок оснащена ножами, вторая половина меньше по диаметру и выполняет функцию контрножа. При повреждении одного или нескольких ножей придется для ремонта снимать оба вала, затем разбирать их и менять поврежденные детали.

Для изготовления мелкой щепы применяют наборные валы, в которых толщина каждой насадки составляет 5–10 мм. Зазор между насадками обоих валов составляет десятые или сотые доли мм, причем чем больше толщина насадок, тем меньше зазор.

Это связано с тем, что дробление древесины приводит к нагреву вала, причем тонкие детали нагреваются быстрей, а значит, у них выше температурное расширение.

Иногда составные валы собирают с небольшим сдвигом на каждой насадке, благодаря чему общий сдвиг по всей длине вала составляет 5–25 градусов. Такая конструкция лучше подходит для измельчения искривленной древесины.

Способ подачи древесины

В шредерах применяют 3 способа подачи материала:

- верхняя загрузка, при которой древесина прижимается к валам собственным весом и весом лежащих над ней кусков;

- шестеренчатая (зубчатая), при которой вращающиеся шестеренки зацепляют древесину и толкают ее к ножам;

- прессовая (толкатель), при которой древесину к ножам толкает специальная пластина, подключенная к гидравлическому, электрическому или кривошипному приводу.

Верхняя загрузка

Верхнюю загрузку используют только на самых дешевых измельчителях, ведь она не может создать достаточного давления для быстрой переработки древесины, из-за чего снижается производительность.

Отсутствие достаточного давления приводит к тому, что кусок древесины постоянно проворачивается, пока не займет такое положение, при котором дальнейшему повороту будут мешать как вал, так и контрнож.

Несмотря на некоторые недостатки, этот способ подачи древесины обретает все большую популярность. Причина роста популярности в том, что такие шредеры проще загружать с помощью техники, ведь достаточно засыпать в приемный бункер обрезки, и остальное сделает сила тяжести.

Нередко верхнюю загрузку совмещают с толкателем, благодаря чему удается устранить главный недостаток прессовой подачи – ограничение на высоту пресса. Лишняя древесина во время движения пресса поднимется по бункеру, а после его возврата займет освободившееся место.

Зубчатая подача

Зубчатая система подачи древесины обеспечивает постоянное давление, достаточное для эффективного измельчения любой древесины. Зубчатые шестерни выполнены в виде валов, длина которых равна ширине пространства, предназначенного для движения древесины.

Благодаря этому измельчаемая древесина получает импульс поступательного движения вне зависимости от места, в котором находится.

В некоторых шредерах высота пространства для движения древесины превышает размер выступающего над контрножом вала, поэтому в них предусмотрено перераспределение измельчаемого материала.

Для этого подвижность последней подающей шестерни, установленной перед измельчающим валом, ограничена высотой этого вала, благодаря чему сначала под ней проходит нижний слой древесины, затем, после его окончания, проходит верхний.

Такая система позволяет загружать довольно большие объемы измельчаемого материала, но хорошо работает лишь с бревнами и ветками.

Обычно такую систему подачи подключают к отдельному электромотору через мощный редуктор с большим передаточным числом.

Однако встречаются модели, где измельчающий вал и система подачи подключены к одному мотору.

Между собой все шестерни соединены цепной передачей, благодаря чему при низкой скорости вращения создают огромный крутящий момент.

Чаще всего этот привод применяют там, где необходимо измельчать не отходы, а неделовую круглую древесину, поэтому широкого распространения такие шредеры не получили. Ведь такой привод сильно увеличивает цену и без того весьма недешевого агрегата для измельчения древесины.

Толкатель

Толкатель применяют на шредерах небольшой производительности, предназначенных для измельчения деревянного материала небольших размеров, например, колотых дров, обрезков стволов и веток или частей дсп, мдф и прочей древесины.

Не зависимо от типа привода он создает такое давление, которое обеспечивает быстрое измельчение древесины, ведь не тратится время на ожидание занятия правильного положения.

Однако это же ограничивает и скорость возврата толкателя в исходное состояние. Ведь приходится выбирать баланс между скоростью и давлением, поэтому время возврата составляет 1–2 секунды.

Такие системы подачи всегда работают от отдельного электромотора, ведь всегда существует вероятность, что попадется слишком твердая древесина, которую шредер не сможет измельчить за обычное время.

Если система подачи и вал шредера будут подключены к общему мотору, то это может привести к его полной остановке. Если же двигатели разные, то в такой ситуации резко возрастает нагрузка на мотор этой системы, что можно компенсировать различными способами.

Для примера используем принцип автомобильного сцепления, при котором большая нагрузка приводит к проскальзыванию дисков относительно друг друга. В системе подачи с гидравлическим приводом эту же функцию может выполнять перепускной клапан.

В системах с электрическим приводом автоматика снижает силу тока, из-за чего исчезает и избыточное давление на древесину.

Существенным минусом этой системы является ограниченное количество материала, которое можно загрузить в них.

Превышение этого количества приведет к заклиниванию подающего механизма, ведь для максимальной эффективности необходимо, чтобы верхний слой древесины не превышал уровня верхнего края вала или валов.

Поэтому превышение количества древесины приведет к тому, что часть из них упрется в корпус и станет причиной заклинивания. Из-за этого подобные системы применяют лишь в шредерах небольшой производительности.

Преимущества и недостатки этих агрегатов для измельчения древесины

Основное преимущество измельчителей этого типа в том, что они подходят для переработки любой, в том числе содержащей металлы, древесины. При правильной настройке всех механизмов шредера, он из любой древесины производит технологическую щепу, о которой мы рассказывали тут.

Поэтому измельченную с его помощью древесину можно применять в любых целях, за исключением изготовления арболита, потому что она не отвечает требованиям, предъявляемым к арболитовой щепе. Более подробно о щепе для арболита и оборудовании для ее получения вы можете прочитать тут (Щепа для арболита).

Изменение формы и размера щепы

Для получения щепы из стволов и веток лучше подходят устройства с зубчатым приводом. При подаче стволов целиком древесина соприкасается с ножами торцом, из-за чего ножи не только дробят ее, но и сразу же разделяют по границе годичных колец. В результате щепа получается короткой, тонкой и узкой.

Если же стволы и ветки предварительно нарезать на куски, длина которых равна или немного меньше длины вала, то ножи начинают не дробить древесину, а разделять по волокнам, из-за чего щепа получается широкой и довольно толстой.

Устройства с верхней загрузкой лучше подходят для измельчения малогабаритных отходов. При переработке длинных стволов или подходящих по длине обрезков, которые двигаются вниз параллельно валам, щепа получается такой же, как описано выше.

Однако малогабаритные обрезки падают все время по-разному, поэтому форма и размер щепы также получаются различными.

Это же происходит и в шредерах с прессовой подачей, где подающий пресс постоянно движется то к валу, то от него.

Поэтому изменить размер и форму щепы в шредерах с верхней и прессовой подачей почти невозможно.

Однако в шредерах с зубчатой подачей можно менять как скорость подачи, так и частоту вращения вала. Увеличение скорости подачи, равно как и увеличение скорости вращения вала, ведет к уменьшению размера щепы, а снижение приводит к увеличению размера.

Популярные модели и их цены

Мы не включили в таблицу цены на шредеры, ведь их стоимость напрямую зависит от комплектации, из-за чего одна и та же модель измельчителя, но в разных комплектациях, может существенно отличаться по цене.

Зато вписали в таблицу ссылки на сайты производителей и продавцов этой техники, поэтому у них вы сможете уточнить цену на ту или иную модель в различных комплектациях.

Кроме того, многие производители и посредники предлагают изготовление шредеров под конкретные требования, благодаря чему при минимальной стоимости удается получить максимальную эффективность.

Отзывы в интернете

На основании информации, найденной на форумах и в социальных сетях, нам удалось сделать следующий вывод.

Шредер – это узкоспециализированное оборудование, предназначенное для измельчения загрязненной металлом древесины.

По соотношению стоимости и производительности он в десятки, а то и сотни раз уступает измельчителям других типов, поэтому в сети нет сравнений именно шредера и измельчителей древесины других типов.

Чаще всего покупают шредеры крупные предприятия, которые могут себе позволить потратить сотни тысяч и миллионы рублей на измельчитель с небольшой производительностью, пусть и не боящийся гвоздей.

Гораздо чаще шредеры используют для измельчения бумаги, резины и других продуктов, поэтому все отзывы об этих устройствах связаны с этими продуктами.

Отдельно стоит упомянуть о био шредере lsb 2105, предназначенном для измельчения мелкой древесины, веток, листвы, картона и обладающем положительными отзывами своих пользователей. С помощью этого небольшого устройства можно в считанные минуты переработать и утилизировать растительный мусор на садовом участке, в том числе приготовить мульчу для почвы.

Можно ли сделать данный измельчитель своими руками?

Несмотря на то, что конструкция шредера гораздо проще, чем многих других измельчителей древесины, сделать его своими руками очень сложно, даже имея все необходимые чертежи.

Основная проблема в том, что общая стоимость деталей, которые нужно делать на заказ, используя определенные сорта стали, будет лишь немногим меньше недорогой модели, доступной в магазинах.

Наиболее дорогие детали – это:

- зубчатый вал;

- отбойный нож;

- редуктор с требуемым коэффициентом передачи;

- корпус, выдерживающий огромные нагрузки.

Попытка сэкономить приводит либо к появлению устройств с крайне низкой производительностью, либо к частым поломкам, требующим дорогостоящего ремонта.

Наборный вал, состоящий из:

- шестигранной оси;

- ножевых насадок;

- отбойных насадок,

проще в изготовлении, чем цельный. Но его можно использовать только в комплекте с согласованным вторым валом, причем зазор между зубьями обоих валов не должен превышать 0,05–0,1 мм. Изготовление валов по таким требованиям обойдется в 50–100 тысяч рублей, при этом их размеры, а значит и производительность будут минимальными.

Редуктор должен обладать передаточным числом 30–50 и выдерживать крутящий момент в десятки тонн, поэтому даже снятый со старой техники и требующий ремонта, он обойдется в десятки тысяч рублей.

Если же покупать новый редуктор или делать его на заказ, то придется заплатить гораздо больше.

При измельчении древесины и попавшего вместе с деревом металла на корпус воздействуют огромные нагрузки, поэтому его придется делать из крупного швеллера, прибегая к услугам опытного сварщика, что также обойдется не в один десяток тысяч рублей.

В результате посредственный самодельный аппарат будет стоить наравне с заметно превосходящим его по надежности покупным шредером.

На многих сайтах рекламируют «шредер» из дисковых пил, приписывая ему феноменальные характеристики. Однако ни одной видеозаписи работы этого устройства не выложено.

Пользователи многочисленных форумов делали это устройство и быстро разочаровывались в нем, потому что вместо щепы он производит крупный опил и быстро забивается, после чего «шредер» приходится долго и муторно чистить.

Более популярна модель с самодельными ножами из автомобильных рессор и стальных уголков. Однако такие измельчители не могут делать щепу, ведь на выходе из них появляются рубленные на куски стволы и ветви деревьев, причем длина кусов составляет 5–8 см.

Поэтому сделать самостоятельно хотя бы весьма посредственный шредер невозможно из-за слишком высокой стоимости деталей.

Видео по теме

На данном видео представлен промышленный одновальный шредер российского производства WN-1600 Атласмаш, перерабатывающий стволы, бревна и прочую древесину, в процессе работы:

Вывод

Шредер отличается от остальных измельчителей древесины тем, что способен без повреждений перемолоть даже металлические скобки и гвозди. Прочитав статью, вы узнали:

Читайте также: