Формула прочности цементного камня

Обновлено: 27.04.2024

Прочность цементного камня зависит от состава продуктов гидратации, при этом большей прочностью обладают кристаллы низкоосновных гидроалюминатов кальция СаО • AI2O3 • IOH2O (САНю), 2СаО • А1203 • 8Н20 (С2АН8). Кристаллы ЗСаО • А1203 • 6Н20 (СзАНб), имеющие сферическую форму, образуют структуру меньшей прочности. Перекристаллизация САНю и C2AHg сопровождается снижением прочности цементного камня. В целом его прочность не является аддитивной величиной прочности отдельных фаз и зависит от пористости структуры.

Среди факторов, обусловливающих величину пористости, одни зависят от технологического режима (водоцементное отношение, дисперсность цементного порошка, температурный режим твердения, обусловливающий степень гидратации), другие — связаны с видом минералов (плотность цемента, количество воды, необходимое для полной гидратации, скорость гидратации).

где Пцк — пористость цементного камня, %; В/Ц — водоцементное отношение; W — количество воды, необходимое для полной гидратации 1 г цемента; а — степень гидратации, ; /оц—плотность цемента, г/см3.

Из уравнения видно, что пористость цементного камня уменьшается с увеличением степени гидратации а, а количество химически связанной воды W возрастает с увеличением водо-цементного отношения В/Ц и плотности цемента /эц. Эксперименты показали, что пористость цементного камня изменяется в широком диапазоне в зависимости от В/Ц и а. При этом изменение пористости структуры при гидратации различных минералов с образованием одинаковых гидратных соединений незначительное, изменение же пористости структуры при гидратации одного и того же минерала с образованием различных гидратных соединений весьма существенное. Так, при одинаковых значениях а и В/Ц пористость цементного камня при гидратации СА с образованием СзАНб составляет 23,1, а при образовании СгАНд и А1(ОН)з—11,5%.

С изменением поровой структуры меняются соответствующие прочностные свойства цементного камня. Однако влияние пористости на прочность цементного камня неоднозначно. Так, при равной пористости образцов из С12А7 и САг семисуточного твердения прочность их отличается значительно. После 28 сут твердения прочность цементного камня из САг превышает прочность затвердевшего СА, хотя имеет более высокую пористость. Такое явление объясняется особенностями формирования структуры цементного камня. До тех пор, пока новообразования отделены значительными промежутками (крупный размер пор, капилляры большого радиуса), их сближение за счет роста новообразований вызывает снижение пористости, уплотнение структуры и увеличение прочности. Как только между новообразованиями появляются небольшие промежутки, многие кристаллы вступают в непосредственный контакт и дальнейшее увеличение твердой фазы вызывает внутренние напряжения, обусловливающие объемные деформации твердеющей структуры.

Формирование кристаллического каркаса, состоящего из кубических гидроалюминатов СзАНб и характеризующегося многочисленными термодинамическими неустойчивыми контактами срастания, придает структуре цементного камня сравнительно низкую прочность при высокой степени гидратации исходной фазы. После помещения образцов в воду последующая гидратация СзА и связанное с этим увеличение количества твердой фазы приводят к резкому снижению прочности образцов. Достаточно небольшого количества А1(ОН)з, наряду с СзАНб, как это имеет место при гидратации С12А7, чтобы напряжения, возникающие в структуре цементного камня, релаксировались. Степень гидратации С12А7 во все сроки твердения ниже, чем степень гидратации СзА. Однако прочность формирующей структуры выше.

Снижение прочности цементного камня в период с 1 до 3 сут вызвано, с одной стороны, начавшейся перекристаллизацией гексагональных гидроалюминатов кальция в СзАНб, с другой — быстрым проникновением воды (при помещении образцов в воду) внутрь образца, быстрой гидратацией С12А7 с образованием большого количества твердой фазы уже в сформировавшейся структуре, что сопровождается возникновением в ней напряжений. Образующийся в этот период А1(ОН)з оказывает положительное влияние на формирование структуры: прочность ее восстанавливается и даже несколько возрастает по мере увеличения времени твердения образцов. Таким образом, когда между кристаллами находится гелеобразиая фаза, то сближение кристаллов в процессе их роста не вызывает снижения прочности, а наоборот, структура уплотняется и прочность увеличивается. В этом случае гелеобразные фазы играют роль «амортизаторов» и связки («шарниров»), обеспечивая соединение кристаллов в единый каркас без жесткого закрепления элементов структуры и снижая при этом напряжение, возникающее в твердеющей структуре.

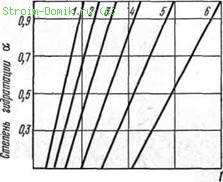

Степень влияния кристаллической и гелеобразной фаз в синтезе прочности цементного камня хорошо видна из рис. 2.2. Увеличение содержания кристаллической фазы до определенного количества сопровождается ростом прочности. Экстремальное значение прочности характерно для цементного камня, содержащего 45—55% кристаллической фазы; превышение этого количества сопровождается снижением прочности как в ранние (1-е сутки), так и в последующие сроки твердения (до 7 сут).

Для повышения прочности структуры в ранние сроки твердения (до 3 сут) необходимо обеспечивать образование большого количества кристаллической гидратной фазы, в последующие сроки твердения (7 сут и более) — гелеобразной фазы. В связи с этим к алюминатиым цементам, содержащим С12А7 и СзА, целесообразно добавлять вещества, которые могут служить матрицей (например, опоку, трепел, как в случае с портландцементом) или гидроксид алюминия, снижающий пересыщение жидкой фазы по СаО и тем самым обеспечивающий образование в твердеющей структуре низкоосновных игольчатых гидроалюминатов кальция.

Рис. 2.2. Зависимость прочности цементного камня от количества кристаллической фазы

Добавка А1(ОН)з к СзА и к С12А7 улучшает прочностные характеристики цементного камня, т. е. в этом случае снижение его прочности при длительном твердении не наблюдается.

К медленно гидратирующему-ся СА2, наоборот, целесообразно добавить минерал, при гидратации которого в начальный период образуется значительное количество кристаллической фазы. Совместная гидратация СА и СА2 обеспечивает высокую прочность цементного камня как в первые, так и в последующие сроки твердения. По истечении одних суток твердения цементный камень из цемента, содержащего 50% СА и 50% СА2, обладает прочностью при сжатии, равной 40 МПа, в то время как прочность цементного камня из СА2 к этому сроку достигает всего 0,2 МПа. Таким образом, регулируя соотношение между различными алюминатами кальция, можно получать цементы, характеризующиеся сравнительно высокой прочностью в начальные и последующие сроки твердения, что весьма важно при использовании их в качестве футеровочного материала для различных тепловых агрегатов.

Влияние условий гидратации на состав образующихся фаз и прочность цементного камня. В условиях повышенных температур прочность цементного камня резко снижается в связи с перекристаллизацией гексагональных гидроалюминатов в кубическую форму, их дегидратацией и структурными изменениями гидроксида и оксида алюминия. Эксперименты показали, что выдержка таких образцов при 150 °С сопровождается повышением их прочности по сравнению с образцами, твердеющими в нормальных условиях, несмотря на перекристаллизацию гексагональных гидроалюминатов кальция в СзАНб, выделение значительного количества воды и повышение пористости цементного камня. Увеличение степени гидратации приводит к заполнению пор продуктами гидратации и уплотнению цементного камня, что в конечном счете и обусловливает повышение прочности твердеющего цемента.

Дальнейшая термообработка цементного камня при 400 °С приводит к значительному снижению его прочности. В цементном камне происходит дегидратация СзАНб, А1(ОН)з с образованием бёмита АЮОН и С12А7. Дальнейшее повышение температуры обусловливает ускорение образования 12СаО • 7AI2O3. Одновременно в результате взаимодействия его с бёмитом, а возможно и с AI2O3, появляющимся при дегидратации бёмита образуется снова моноалюминат и диалюмииат кальция. В этот период происходит уплотнение образца за счет развивающегося процесса спекания материала, которому способствует наличие паров воды, выделяющихся при дегидратации бёмита, усиливающих массопередачу между зернами реагирующих компонентов.

Плотность образца увеличивается более чем в 3 раза, но прочность его снижается, хотя и менее значительно. В этот период структурообразование цементного камня обусловливается процессами синтеза минералов. Образование вторичных алюминатов (на основе гидроалюминатов кальция) происходит при более низкой температуре этих же минералов на основе безводных алюминатных и кальциевых соединений. Такое явление объясняется тем, что при гидратации происходит диспергирование зерен исходных минералов, что обеспечивает ускорение процесса минералообразования. Кроме того, в этом случае происходит лучшая гомогенизация компонентов. Следовательно, чем полнее гидратация исходных минералов, тем вероятнее сохранение повышенной прочности цементного камня при повышенной температуре за счет ускорения спекания.

Механизм структурных изменений, а также состав продуктов новообразований при различных температурах, за исключением твердения в течение 3 сут при Г=20±2 °С, для обоих видов цемента (СА, СА2) одинаковы. Имеет место различие лишь в скорости перекристаллизации гексагональных гидроалюминатов САНю и С2АН8 в кубический СзАНб, а также в количестве выделяющегося гидрата алюминия в виде геля, который обеспечивает уплотнение образца. При гидратации в цементном камне из САг образуется большее количество гидрата глинозема, чем при твердении СА. Это способствует уплотнению образца и увеличению поверхности контакта между новообразованиями. Наличие значительного количества А1(ОН)з компенсирует отрицательное влияние перекристаллизационных процессов на структуру цементного камня, обусловливающих повышение его пористости. Соответственно прочность цементного камня из диалюмината кальция в результате перекристаллизованных процессов снижается в меньшей степени, чем моноалюминатного цемента.

Таким образом, путем подбора состава вяжущего, обеспечивающего при гидратации оптимальное соотношение кристаллических и гелеобразных фаз, можно получать структуры с высокой стабильной прочностью.

Представленные на рис. 2 данные наглядно отражают незыблемость закона водоцементного отношения – чем ниже величина начального водосодержания цементного теста, тем выше плотность цементного камня и его прочность. Поэтому периодически появляющиеся в последнее время мнения о, якобы, нарушении данного закона в области низких водоцементных отношений не имеют под собой основания. Да, спад прочности при уменьшении В/Ц ниже некоторых значений может иметь место, но обусловлен он не нарушением общей закономерности, а несоответствием средств уплотнения цементного теста его начальному водосодержанию. На рис. 2 представлены данные, отражающие, например, воззрения, изложенные в [5]: «…При В/Ц …». Нетрудно убедиться, что такой вывод весьма далек от реальности. Можно отметить и такой факт – цементный камень, приготовленный по фильтрационной технологии (отжатие излишков воды из пластичного цементного теста), имеет при прочих равных условиях прочность, меньшую чем при технологии сухого формования, что достаточно просто объясняется наличием ослабляющих структуру материала фильтрационных каналов.

Обработка экспериментальных результатов, представленных на рис. 2, позволила получить аналитическую зависимость для расчета прочности цементного камня fцк, МПа, изготовленного по технологии сухого формования, как функцию параметров вакуумирования вяжущего (коэффициент kв), водоцементного отношения цементного теста (В/Ц)цт, соотношения плотностей вяжущего и воды rц/rв, степени гидратации цемента a и эмпирических коэффициентов (a, b):

Прочность цементного камня, приготовленного из данного портландцемента и выдержанного в определенных условиях, зависит от пористости.

Прочность и пористость Я0бщ связаны экспоненциальной зависимостью вида

В полулогарифмических координатах зависимость пористость — прочность может быть представлена в виде отрезка прямой.

Рис. 53. Зависимость прочности цементного камня при сжатии от общей пористости:

1 — по Рой; 2 — по Брунауэру; 3 — по Вербеку и Хельмуту

Из рис. 53 видно, что потенциальная прочность цементного камня весьма велика. Д. М. Рой и Г. Р. Гоуда использовали для изготовления цементного камня с В/Ц = 0,093 горячее прессование (температура 250°С, давление 350 МПа).

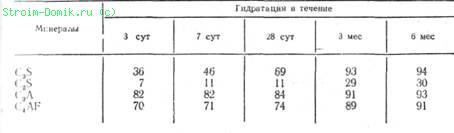

Таблица 17 Степень гидратации, в % от полной гидратации клинкерных минералов (по Ю. М. Бутту и С. Д. Окорокову)

На практике применяют в основном бетонные смеси с В/Ц — 0,4 — 0,8, которые поддаются уплотнению вибрированием, поэтому пористость цементного камня в реальных бетонах составляет 30 — 50%, а его прочность (рис. 53) будет 20 — 100 МПа.

Скорость взаимодействия клинкерных минералов с водой можно охарактеризовать увеличением степени их гидратации во времени (табл. 17).

Наиболее быстро гидратирующимися минералами цементного клинкера являются трехкальциевый алюминат и трехкальциевый силикат; самая медленная гидратация происходит у двухкальциевого силиката.

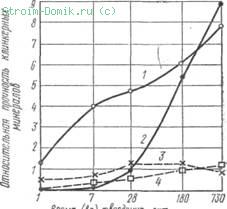

Рис. 54. Нарастание прочности клинкерных минералов во времени (логарифмический масштаб): 1 — C3S с 5% гипса; 2 — C2S с 5% гипса; 3 — CjA с 15% гипса; 4 — CAF с 5% гипса

На рис. 54 сопоставлены кривые нарастания прочности клинкерных минералов, затворенных водой. Трехкальциевый силикат быстро твердеет и приобретает высокую прочность. Трехкальциевый алюминат отличается очень быстрым нарастанием прочности, но в дальнейшем она почти не изменяется.

Таким образом, увеличение суммарного содержания трехкальциевого силиката и трехкальциевого алюмината в цементном клинкере необходимо для получения быстротвердеющих портландцементов.

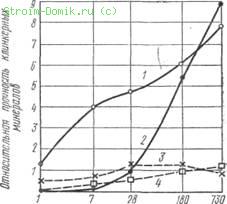

Влияние тонкости помола цемента на прочность можно проследить по рис. 55.

Рис. 55. Зависимость прочности портландцемента от удельной поверхности: 1 — возраст образцов 1 сут; 2 — 28 сут

Увеличение удельной поверхности и прочности цемента в начальные сроки твердения (до Зсут) объясняется повышением содержания в цементе частиц размером меньше 5 мкм. Как

раз в мелкой фракции цемента скапливаются менее твердые минералы — алит (C3S) и СзА, быстро реагирующий с водой. Полная гидратация мелких зерен этих минералов происходит уже в течение первых 3 сут после затворения цемента водой (табл. 18) и дает соответствующий выигрыш в начальной прочности.

Таблица 18 Глубина гидратации клинкерных минералов, мкм (по Ю. М. Бутту и С. Д. Окорокову)

Гидратация в течение

Прочность в последующие сроки твердения (после 7 сут) обусловлена гидратацией внутренней части зерен более крупных фракций цемента.

Морозостойкость зависит от минерального состава клинкера, вещественного состава портландцемента и капиллярной пористости цементного камня. Количество трехкальциевого алюмината ограничивают 5 — 7%. Добавки осадочного происхождения (диатомит, трепел) увеличивают водопотребность бетонных смесей и понижают морозостойкость. Для повышения морозостойкости применяют добавки поверхностно-активных веществ.

В отличие от прочности морозостойкость цементного камня определяется не общей, а капиллярной пористостью. Капиллярные поры понижают морозостойкость, поэтому их объем ограничивается в зависимости от марки бетона по морозостойкости.

Воздухостойкость — способность цементного камня сохранять прочность в сухих условиях, при сильном нагреве солнечными лучами, а также в условиях попеременного увлажнения и высыхания. Цементы, содержащие активные минеральные добавки осадочного происхождения, не только менее морозостойки, но и менее воздухостойки. Объясняется это главным образом дегидратацией (выветриванием) части воды из низкоосновных гидросиликатов кальция, которые образовались при взаимодействии аморфной двуокиси

кремния с гидратом окиси кальция. Поэтому, например, пуццолановый портландцемент рекомендуется применять во влажных условиях, для подводных и подземных конструкций.

Химическая стойкость. Коррозия вызывается воздействием агрессивных газов и жидкостей на составные части затвердевшего портландцемента, главным образом на Са(ОН)2 и . К-аО-АЬОз-бНгО. Встречаются десятки веществ, могущих воздействовать на цементный камень и оказаться для него вредными. 11ссмотря на разнообразие агрессивных веществ, основные причины коррозии можно разделить на три группы (по В. М. Москвину): 1) разложение составляющих цементного камня, растворение и отмывание гидрата окиси кальция; 2) образование легкорастворимых солей в результате взаимодействия гидроокиси кальция и других составных частей цементного камня с агрессивными веществами и вымывание этих солей (кислотная, магнезиальная коррозия); !)) образование в порах новых соединений, занимающих больший объем, чем исходные продукты реакции; это вызывает появление внутренних напряжений в бетоне и его растрескивание (сульфоалюминатная коррозия).

Выщелачивание гидроокиси кальция происходит интенсивно при действии мягких вод, содержащих мало растворенных веществ. К ним относятся воды оборотного водоснабжения, конденсат, дождевые воды, воды горных рек и равнинных рек в половодье, болотная вода. Содержание гидрата окиси кальция в цементном камне через 3 мес твердения составляет 10 — 15% (считая на СаО). После его вымывания и в результате уменьшения концентрации СаО (менее 1,1 г/л) начинается разложение гидросиликатов и гидроалюминатов кальция. Выщелачивание Са(ОН)г в количестве 15 — 30% от общего содержания в цементном камне вызывает понижение его прочности на 40 — 50% и более. Выщелачивание можно заметить по появлению белых подтеков на поверхности бетона.

Для ослабления коррозии выщелачивания ограничивают содержание трехкальциевого силиката в клинкере 50%. Главным средством борьбы с выщелачиванием гидрата окиси кальция является ведение активных минеральных добавок и применение плотного бетона. Процесс выщелачивания гидрата окиси кальция замедляется, когда в поверхностном слое бетона образуется малорастворимый СаСОз вследствие карбонизации Са(ОН)г при взаимодействии С СОг воздуха. Выдерживание на воздухе бетонных блоков и свай, применяемых для сооружения оснований, а также портовых и других гидротехнических сооружений повышает их стойкость.

Углекислотам коррозия развивается при действии на цементный камень воды, содержащей свободную двуокись углерода в Виде слабой угольной кислоты. Избыточная (сверх равновесного количества) двуокись углерода разрушает карбонатную пленку бетона вследствие образования хорошо растворимого бикарбоната кальция по реакции

СаС03 + (С02)0В0б + Н20 = Са(НС03)

Кислота вступает в химическое взаимодействие с гидратом окиси кальция, при этом образуются растворимые соли (например, СаСг) и соли, увеличивающиеся в объеме (Са504-2НгО): Са(ОН)2 + 2НС1 = СаС12 + 2Н20 Са(ОН)2 + H2S04 = CaS04 ■ 2Н20

Кроме того, кислоты могут разрушать и силикаты кальция. Бетон на портландцементе защищают от непосредственного действия кислот с помощью защитных слоев из кислотостойких материалов.

Магнезиальная коррозия наступает при воздействии на гидрат окиси кальция магнезиальных солей, которые встречаются в растворенном виде в грунтовых водах и всегда содержатся в большом количестве в морской воде. Содержание солей в воде мирового океана составляет (в г/л): NaCl — 27,2; MgCl2 — -3,8; MgS04 — 1,7; CaS04 — 1,2. Разрушение цементного камня вследствие реакции обмена протекает по следующим формулам:

Са(ОН)2 + MgCl2 = СаС12 + Mg(OH)2

Са(ОН)2 + MgS04 + 2Н20 = CaS04 • 2H20 + Mg(OH)2

В результате этих химических реакций образуется растворимая соль (хлористый кальций или двуводный сульфат кальция), вымываемая из бетона. Гидрат окиси магния представляет бессвязную массу, не растворимую в воде, поэтому реакция идет до полного израсходования гидрата окиси кальция.

Коррозия под действием минеральных удобрений. Особенно вредны для бетона аммиачные удобрения — аммиачная селитра и сульфат аммония. Аммиачная селитра, состоящая в основном из нитрата аммония NH4N03, подвергается гидролизу и поэтому дает в воде кислую реакцию. Нитрат аммония действует на гидрат окиси кальция

Са(ОН)2 + 2NH4N03 + 2Н20 = Ca(N03)2 • 4Н20 + 2NH3

Образующийся нитрат кальция хорошо растворяется в воде и вымывается из бетона.

Хлористый калий КС1 повышает растворимость Са(ОН)г и ускоряет коррозию.

Из числа фосфорных удобрений агрессивен суперфосфат, состоящий в основном из монокальциевого фосфата Са(Н2Р04)г и гипса, но содержащий еще и некоторое количество свободной фосфорной кислоты.

Сульфоалюминатная коррозия возникает при действии на гидроалюминат цементного камня воды, содержащей сульфатных ионов (S042-) более 250 мг/л:

ЗСаО • А1203 • 6Н20 -Ь 3CaS04 + 25Н20 = ЗСаО • А1203 • 3CaS04 • 31Н20

Образование в порах цементного камня малорастворимого трехсульфатного гидросульфоалюмината кальция (эттрингита) сопровождается увеличением объема примерно в 2 раза. Развивающееся в порах кристаллизационное давление приводит к растрескиванию защитного слоя бетона. Вслед за этим происходит коррозия стальной арматуры, усиление растрескивания бетона и разрушение конструкции. С сульфоалюминатной коррозией всегда надо считаться при строительстве морских сооружений. Вместе с тем могут оказаться агрессивными сточные воды промышленных предприятий, а также грунтовые воды.

Если в воде содержится сульфат натрия, то вначале с ним реагирует гидрат окиси кальция

Са(ОН)2 + Na2S04 3& CaS04 -f 2NaOH

В последующем идет образование гидросульфоалюмината кальция вследствие взаимодействия получающегося сульфата кальция и гидроалюмината.

Для борьбы с сульфоалюминатной коррозией применяется специальный сульфатостойкий портландцемент.

Коррозия под влиянием органических веществ. Органические кислоты, как и неорганические, быстро разрушают цементный камень. Большой агрессивностью отличаются уксусная, молочная и винная кислоты. Жирные насыщенные и ненасыщенные кислоты (олеиновая, стеариновая, пальмитиновая и др.) разрушают цементный камень, так как при действии гидрата окиси кальция они омыляются. Поэтому вредны и масла, содержащие кислоты жирного ряда: льняное, хлопковое, а также рыбий жир. Нефть, нефтяные продукты (керосин, бензин, мазут, нефтяные масла) не представляют опасности для бетона, если они не содержат нефтяных кислот или соединений серы. Однако надо учитывать, что нефтепродукты легко проникают через бетон. Продукты разгонки каменноугольного дегтя, содержащие фенол, могут агрессивно влиять на бетон.

Щелочная коррозия может происходить в двух формах: под действием концентрированных растворов щелочей на затвердевший цементный камень и под влиянием щелочей, имеющихся в самом цементе. Если бетон насыщается раствором щелочи (едкого натрия или калия), а затем высыхает, то под влиянием углекислого газа в порах бетона образуются сода и поташ, которые, кристаллизуясь, расширяются в объеме и разрушают цементный камень. Сильнее разрушается от действия сильных щелочей цемент с высоким содержанием алюминатов кальция.

Коррозия, вызываемая щелочами цемента, происходит вследствие процессов, протекающих внутри бетона между его компонентами. В составе цементного клинкера всегда содержится разное количество щелочных соединений. В составе заполнителей для бетона, в особенности в песке, встречаются реакционно способные модификации кремнезема: опал, халцедон, вулканическое стекло. Они вступают при обычной температуре в разрушительные для бетона реакции со щелочами цемента. В результате образуются набухающие студенистые отложения белого цвета на поверхности зерен реакционноспособного заполнителя, появляется сеть трещин, поверхность бетона местами вспучивается и шелушится. Разрушение бетона может происходить через 10 — 15 лет после окончания строительства.

В. Н. Юнг ввел представление о цементном камне как микробетоне, состоящем из гелевых и кристаллических продуктов гидратации цемента и многочисленных включений в виде негидратированных зерен клинкера. Основная масса новообразований при взаимодействии цемента с водой получается в виде гелевидной массы, состоящей в основном из субмикрокристаллических частичек гидросиликата кальция. Гелеподобная масса пронизана относительно крупными кристаллами гидрата окиси кальция. Такое своеобразное «комбинированное» строение предопределяет специфические свойства цементного камня, резко отличающиеся от свойств других материалов — металлов, стекла, гранита и т. п. Например, с наличием гелевой составляющей связана усадка при твердении на воздухе и набухание в воде, особенности работы под нагрузкой и другие свойства.

Цементный камень включает: 1) продукты гидратации цемента: а) гель гидросиликата кальция и другие новообразования, обладающие свойствами коллоидов; б) относительно крупные кристаллы Са(ОН)2, эттрингита; 2) непрореагировавшие зерна клинкера, содержание которых уменьшается по мере гидратации цемента; 3) поры: а) поры геля, относящиеся к микропорам (менее 1000 А), б) капиллярные поры, являющиеся макропорами (от 1000 А до 10 мкм), расположенные между агрегатами частиц геля; в) воздушные поры и пустоты (от 50 мкм до 2 мм) — полости, заполненные воздухом: засосанным в цементное тесто вследствие вакуума, вызванного контракцией; вовлеченным в тесто при изготовлении или укладке, а также при добавлении специальных воздухововлекающих веществ; оставшихся в тесте вследствие его недоуплотнения. Классификация пор геля по размерам дана Кондо и Даймоном (размер пор в данной классификации характеризуется половиной гидравлического радиуса): 1) очень тонкие поры, пронизывающие частицы геля: межкристаллитные — размером менее 6 А, а внутрикристаллитные — 6 — 16А; 2) поры между частицами геля более крупные — 16 — 1000 А. Все эти поры структурно присущи цементному гелю, т. е. в геле всегда есть поры, поскольку он является дисперсной системой, состоящей из частиц коллоидного уровня и их агрегатов, разделенных поровым пространством. В зависимости от состава цемента, начального количества воды и технологии пористость геля может составлять 28 — 40% объема геля, причем около 7 пористости (т. е. 7 — 12%) приходится на долю контракционного объема.

Таблица 16 Изменение абсолютных объемов системы С3А — вода

Абсолютный объем реагирующих веществ — СзА и воды — составил 196,97 см3, а объем гидроалюмината — только 150,11 см3, следовательно, контракция в данном примере составила 46,86 см3. Поскольку контракция почти не уменьшает внешний объем системы, ее следствием является образование в гидратированном цементе контракционного объема. В цементном камне и бетоне возникает вакуум, под влиянием которого эти поры заполняются водой или воздухом в зависимости от среды, в которой находится материал. Контракция для обычных портландцементов после 28 — 29 сут твердения составляет 6 — 8 л на 100 кг цемента, т. е. в 1 м3 бетона с расходом вяжущего 300 кг/м3 образуется около 18 — 24 л внутренних контракционных пор.

Каждому минералу цемента свойственна контракция; она начинается после смешения с водой и достигает максимума при полной гидратации.

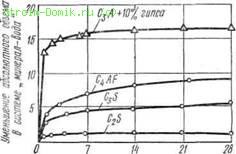

Рис. 50. Уменьшение абсолютного объема при твердении в системах «клинкерный минерал — вода» (мл на 100 г минерала)

На рис. 50 сопоставлена контракция, происходящая при гидратации главных клинкерных минералов. Самая большая контракция происходит при гидратации трехкальциевого алюмината (23,79%), она может быть причиной внутренних напряжений в цементном камне. Двуводный гипс, добавляемый при помоле клинкера, выравнивает контракцию, так как в химической реакции образования эттрингита из СзА, гипса и воды (см. выше) контракция составляет лишь 6,14%.

Рис. 51. Упрощенная модель геля CSH (по Кондо и Даймону): 1 — частица геля; 2, 4 — узкий проход;3 — пора между частицами геля; 5 — внутрикристаллитная пора; 6 — междуслоевая вода; 7 — межкристаллитная пора

На рис. 51 изображена упрощенная модель геля CSH. Пористая структура геля, как самого важного продукта гидратации цемента, оказывает влияние на механические свойства, проницаемость и морозостойкость цементного камня; при этом следует учитывать особые физические свойства пор геля, обусловленные их малыми размерами.

Поры геля могут быть от нескольких ангстрем до 1000 А, следовательно, по классификации, данной в гл. I, они представляют собой микропоры. Вода, заполняющая поры геля (сокращенно «вода геля»), имеет с твердой фазой адсорбционную связь, так как адсорбционный полимолекулярный слой воды (по Б. В. Дерягину) имеет толщину до 0,15 мкм. Вода геля замерзает при низкой температуре (по некоторым данным — 78°С) и не переходит в лед при самых сильных морозах и, следовательно, поры геля не сказываются на морозостойкости цементного камня и бетона. Вода, адсорбированная в порах, уменьшает живое сечение и без того малых гелевых пор, поэтому водопроницаемость цементного геля весьма мала.

Часть воды затворения, не уместившейся в порах геля, располагается вис геля и образует капиллярные поры.

Капиллярные поры имеют большой эффективный диаметр (более 1000 А) и доступны для воды при обычных условиях насыщения. При значительном объеме капиллярных пор, пронизывающих цементный камень, бетон имеет низкую морозостойкость и большую проницаемость, плохо сопротивляется химической коррозии и не защищает надежно стальную арматуру.

Вода является активным элементом структуры цементного камня, участвующим в образовании гидратных соединений и в формировании пор. Пористость цементного камня зависит не только от начального водоцементного отношения, но и от форм связи воды с твердой фазой.

Согласно классификации П. А. Ребиндера, построенной по принципу интенсивности энергии связи, все формы связи воды в цементном камне можно разделить на три группы.

Химическая связь является наиболее сильной. Химически связанная вода удаляется при прокаливании, поэтому ее называют «неиспаряемой» водой. Количество химически связанной воды W обычно выражают в % или долях от массы цемента.

Физико-химическая связь характерна для адсорбционно связанной воды, находящейся в порах цементного геля; эта связь нарушается при высушивании.

Физико-механическая связь — в данном случае капиллярное давление обусловливает удержание воды в капиллярных порах цементного камня. Адсорбционно связанная и капиллярная вода, удаляемая при высушивании, называется еще «испаряемой». Количество испаряемой, т. е. не связанной химически воды определяют, применяя в качестве сушащего агента лед при температуре — 78°С. Потери при прокаливании высушенной пробы цементного камня определяют химически связанную (неиспаряемую) воду.

Цементный камень, являющийся минеральным клеем, скрепляющим зерна заполнителя, должен обладать достаточной собственной прочностью и адгезией, т. е. хорошо сцепляться (срастаться) с зернами заполнителя. Эти свойства цементного камня зависят от качества и количества новообразований, объема и характера пор.

Качество новообразований в цементном камне определяется их составом и дисперсностью. Количество новообразований прямо пропорционально степени гидратации цемента а, численно равной отношению прореагировавшей с водой части цемента к общей массе цемента.

Степень гидратации имеет большое технико-экономическое значение. При увеличении степени гидратации цемента возрастает объем новообразований, уменьшается пористость цементного камня и улучшается качество пор. При этом повышается прочность и долговечность бетона. Поэтому нужно совершенствовать технологию бетона, добиваясь наиболее полного использования вяжущего, что' эквивалентно его экономии.

Таким образом, пористость геля и контракционный объем, составляющий часть гелевой пористости, прямо пропорциональны степени гидратации цемента. «Лишняя» вода, не уместившаяся в порах цементного геля, располагается между агрегатами частиц геля и образует капиллярные поры.

Из формулы видно, что цементный камень без капиллярных пор получится при (В/Ц — 0,5а) дц=0, т. е. когда В/Ц= = 0,5 и а=1, что возможно лишь при весьма длительном твердении цемента в благоприятных условиях. Фактически ко времени ввода сооружения В Рис. 52.

Пористость цементного камня уменьшается, а его плотность возрастает при снижении начального В/Ц и увеличении степени гидратации цемента.

Однако капиллярная пористость снижается быстрее, чем общая пористость. Это явление чрезвычайно важно для улучшения пористости цементного камня и объясняется тем, что капиллярные поры заполняются цементным гелем. Ведь плотность клинкерных зерен — 3,15 г/см3, а объемная масса геля (взятого вместе с порами геля) — около 1,6 — 1,8 г/см3, следовательно, цементное зерно после гидратации занимает объем вдвое больший.

Вследствие заполнения капиллярного пространства новообразованиями не только сокращается общая пористость, но взамен крупных капиллярных пор возникают мелкие поры геля, более благоприятные для свойств цементного камня.

Работа 9. Определение предела прочности цементного камня при изгибе и сжатии

- для цементов классов 22,5Н и 32,5Н дополнительно установлены нормативы по прочности в возрасте 7 сут, для цементов всех остальных классов прочности – в возрасте 2 сут;

- для всех классов прочности, кроме класса 22,5, введено разделение цементов по скорости твердения на нормальнотвердеющие и быстротвердеющие.

По прочности на сжатие в возрасте 2 (7) сут (скорости твердения) каждый класс цементов подразделяют на три подкласса (табл. 13): М (медленнотвердеющий), Н (нормальнотвердеющий) и Б (быстротвердеющий).

- сокращенного обозначения цемента, включающего обозначение типа и подтипа цемента и вида добавки по табл. 13;

Для определения прочностных характеристик цементного камня изготавливают образцы-балочки размером 1 × 1 × 3 см.

Изготовление образцов-балочек проводят в малых стальных разборных формах или силиконовых формах из теста нормальной густоты.

Перед началом испытаний поверхность формы очищают и смазывают тонким слоем машинного масла. Для изготовления образцов- балочек отвешивают 100 г цемента (гомогенизированной смеси цемента с добавкой, табл. 9) и помещают навеску в сферическую фарфоровую чашку. Затем отмеряют мерным цилиндром необходимое количество водопроводной воды, соответствующее нормальной густоте портландцемента. Делают в навеске цемента углубление и вливают в чашу отмеренное количество воды. Перемешивают массу в течение 2 мин, стараясь втирать воду в цементный порошок до получения цементного теста.

Заполняют половину объема формы тестом и производят уплотнение массы, после чего заполняют форму оставшимся цементным тестом до краев. Уплотняют цементное тесто на лабораторном вибростоле в течение 2 мин или штыкованием с последующим постукиванием о край стола (15 –20 раз) . После уплотнения поверхность образцов зачищают влажным шпателем вровень с краями формы.

После формования форму с образцами маркируют, указывают: дату формования, вид добавки, концентрацию добавки. Форму с образцами помещают в эксикатор (в эксикатор предварительно наливают воду так, чтобы она покрывала дно на 3 – 5 см и не доходила до формы с образцами).

Расформовку образцов и чистку форм осуществляют после 1 сут твердения, при условии, что образцы набрали необходимую прочность. Все образцы маркируют и хранят до проведения испытаний (2 – 28 сут) в воздушно-влажных условиях в эксикаторе.

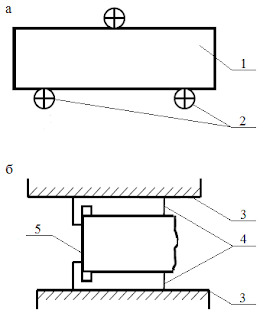

Определение прочности при изгибе и сжатии образцов-балочек размером 1 × 1 × 3 см. Для определения предела прочности при изгибе отбирают 3 – 6 образцов-балочек без дефектов, изготовленных по методике, описанной выше и хранившихся в воздушно-влажных условиях. Испытания проводят на прессе гидравлическом ПГ-0,5. Образец устанавливают на опоры прибора так, чтобы те грани его, которые были горизонтальными при изготовлении, находились в вертикальном положении (рис. 4, а). Образцы испытывают в срок 7, 14, 21 и 28 сут.

а – на изгиб (методом трехточечного изгиба), б – на сжатие: 1 – образец-балочка, 2 – опорные ролики (зубья), 3 – верхняя и нижняя плита пресса, пластинки, 5 – половина образца

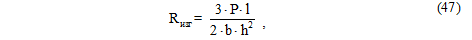

где P – нагрузка, МПа; l – расстояние между роликами нижней изгибающей пластины; b – ширина образца, см; h – толщина образца, см 2 .

Определение предела прочности при сжатии (рис. 4, б) производят на половинках балочек, полученных после испытания на изгиб. Образцы помещают между двумя металлическими пластинками таким образом, чтобы боковые грани, которые при изготовлении прилегали к продольным стенкам форм, находились на плоскостях пластин, а упоры пластин плотно прилегали к торцевой гладкой стенке образца, (рис. 4, б). Образец вместе с пластинами подвергают сжатию на прессе. Испытания проводят в срок 7, 14, 21 и 28 сут.

В случае испытания прочности при изгибе и сжатии на 4-х и более образцах проводят статистическую обработку данных (тема 3, работа 18).

При определении прочности на изгиб и сжатие следует обратить внимание, в каких единицах отображаются показания прибора:

- если показания приведены в «кг∙с», пересчет прочности в МПа проводится следующим образом: [МПа]= [кг∙с]:10;

- если показания приведены в «кН», пересчет прочности в МПа проводится следующим образом: [МПа]= [кН]∙10.

Изготовление образцов-балочек размером 1 × 1 × 3 см : цемент; добавка; весы технические, точность взвешивания 0,005 г ; колба для смешения цемента с добавкой; мерный цилиндр на 50 мл; сферическая фарфоровая чаша; ложка; шпатель; форма для изготовления балочек; эксикатор.

Определение прочности при изгибе и сжатии: образцы-балочки размером 1 × 1 × 3 см – 4–6 шт; пресс гидравлический ПГ-0,5.

Формование образцов-балочек 1 × 1 × 3 см проводят по заданию преподавателя. Выбирают тот же состав цемента с добавкой, который исследовали в работе 8 (табл. 9). Формование производят при определенном для данного состава значении нормальной густоты цементного теста.

Долговечность цементного камня - это способность цементного камня (т.е. застывшего цементного раствора) сохранять достаточный уровень строительно-технических и механических свойств при продолжительной эксплуатации.

Морозостойкость - способность цементного камня, находящегося в состоянии насыщенности водой, противостоять многократному попеременному замораживанию и оттаиванию.

Усадка - это естественное свойство цементного камня, выражающееся в уменьшении его объема и массы.

Модель структуры цементного камня можно упрощённо представить как состоящую из трёх составляющих: непрореагировавших с водой полиминеральных частиц клинкера, продуктов гидратации цементных минералов - цементного геля (CSH-геля) и пор разного размера: пор геля и капиллярных пор, а также контракционных пор, образовавшихся из-за уменьшения суммарного объёма твердеющей системы: цемент-вода. Структура цементного камня включает также воздушные поры (пустоты), образовавшиеся при перемешивании цементного теста.

Характеристика состава и свойства портландцемента.

К основным минералам клинкера относятся алит и белит (силикаты кальция), а также трехкальциевый алюминат и алюмоферрит кальция (алюминаты кальция). Каждый из них можно синтезировать отдельно, что дает возможность сопоставлять свойства минералов.

Алит — основной минерал клинкера. Его химическая формула ЗСаО • Si02, сокращенно C3S* Алита в клинкере содержится 45. 60%, т.е. больше, чем любого другого минерала. Алит отличается быстротой твердения и большой прочностью.

Белит — второй по значению клинкерный минерал. Состав белита выражается формулой 2СаО • Si02, сокращенно C2S. Содержание его в клинкере 20. 30%. Белит медленно твердеет, но при благоприятных условиях может в длительные сроки образовывать с водой весьма прочные соединения.

Трехкалъциевого алюмината ЗСаО • А1203 (С3А) содержится в клинкере 4. 12%. Отличается чрезвычайно быстрым схватыванием и твердением, но дает небольшую прочность.

Четырехкальциевого алюмоферрита 4СаО-А1203 • Fe203 (C4AF) содержится в клинкере 10. 20%. По скорости гидратации он уступает алиту, но превосходит белит, прочность же его незначительна.

•Принято сокращенное написание формул химических соединений: СаО-С SiOa-S, А12Оэ-А, Fe203-F.

Свойства портландцемента.

К свойствам портландцемента относят - плотность и объёмную насыпную массу, тонкость помола, сроки схватывания, равномерность изменения объёма цементного теста и прочность затвердевшего цементного раствора.

Тонкость помола характеризует степень измельчения цемента просеиванием через сита. Тонкость помола влияет на прочность цементного камня. Чем более тонко измельчён цемент, тем выше прочность цементного камня. В соответствии с требованиями тонкость помола должна быть такой, чтобы через сито №008 проходло не менее 85% от всей навески портландцемента. Удельная поверхность обычного портландцемента находится в пределах 2000-3000 см2/г и 3000-5000 см2/г - быстротвердеющих и высокопрочных цементов.

Сроки схватывания цементного теста (цемент + вода) зависят от тонкости помола, минерального состава и водопотребности цемента. При этом водопотребность характеризуется количеством воды в процентах от массы цемента, необходимой для получения теста нормальной густоты 24-28%. Начало схватывания должно наступать не ранее 45 минут, а конец не позднее 12 часов. За начало схватывания принимают время, прошедшее от начала затворения цемента водой до начала загустевания цементного теста: а за конец - время от начала затворения теста до полной потери им пластичности. С повышением температуры схватывания цементного теста ускоряется, с понижением - замедляется. После схватывания, следует продолжительный процесс превращения цементного теста в цементный камень.

Специальные виды цемента.

- Белый цемент. Основное использование БЦ - изготовление строительных сухих смесей. По многим параметрам обгоняет обычный портландцемент: ускоренный набор прочности, повышенная стойкость к атмосферным воздействиям. ЖБИ из белого цемента - не темнеют, не выгорают, не желтеют от времени.

- Быстротвердеющий цемент. Включают в свой состав активные минеральные добавки, пользуются более низким спросом. Причина тому - более медленный темп схватывания добавочного цемента.

- Расширяющийся цемент РЦ получают из глиноземистого цемента и гипса. Отличается от остальных видов расширением при твердении. Почти все остальные виды дают усадку.

- Водонепроницаемый безусадочный цемент. Применяется при: гидроизоляции монолитных конструкций, заделке швов между железобетонными элементами, герметизации различных стыков, сооружении водонепроницаемых бетонных емкостей для хранения различных жидкостей.

- Гидрофобный цемент. Цемент с введеним специальных добавок, повышающих его стойкость к хранению и транспортировке во влажной среде.

- Глиноземистый цемент. Быстрее набирает прочность: до 50% за сутки. Процесс твердения сопровождается большим количеством тепла, что может быть актуально при зимнем бетонировании.

- Портландцемент. Самый распространённый и используемый вид. Наверно 99% цемента, используемого в строительствеэто - портландцемент ПЦ.

- Пуццолановый цемент. Потрландцемент с введением добавок, содержащих тонкоизмельчённый активный кремнезём. Отличается увеличенным временем схватывания и пониженным тепловыделением. Теплопроводность то у бетона маленькая.

- Цветной цемент. Получают введением в состав окрашивающих пигментов из белого цементного клинкера Основное предназначение ЦЦ - получение декоративных ЖБИ, не требующих дальнейшей обработки.

Виды коррозии портландцемента и меры защиты от неё.

Возможны следующие виды коррозии:

1. связанная с выщелачиванием растворимых частей цементного камня (агрессивность выщелачивания);

2. вызываемая обменными реакциями между цементным камнем й агрессивной жидкой средой, в результате образуются легко растворимые соединения не обладающие вяжущими свойствами (агрессивность углекислая, общекислотная и магнезиальная);

3. обусловливаемая развитием и накоплением в цементном камне малорастворимых кристаллизующихся солей (агрессивность сульфатная).

Выщелачивание при действии пресных вод, характеризующихся малой жесткостью, происходит из-за растворения гидроксида кальция. Вода насыщается известью, если содержание СаО будет ниже 1,08 г/л воды. Это вызывает разложение гидроалюмината кальция, что приводит к образованию гидроксида кальция и к его растворению под действием вод, омывающих бетонную конструкцию.

Общекислотная агрессия возникает обычно при действии на бетон речных вод, сильно загрязненных промышленными сточными водами. Скорость коррозии бетона зависит от кислотного аниона. Кислые воды растворяют и разрыхляют, в первую очередь, поверхностные карбонизированные слои цементного бетона.

Чтобы повысить стойкость цементов по отношению к действию мягких, кислых и минерализованных вод, подбирают соответствующеий минералогическому составу портландцемент, что выражается, например, в значительном снижении, в случае сульфатной агрессии, содержания трехкальциевого алюмината и в некотором снижении содержания трехкальциевого силиката.

Гипсовые вяжущие вещества.

Сырьем для гипсовых вяжущих веществ служат сульфатные горные породы, содержащие преимущественно минерал двуводный гипс. При тепловой обработке природный гипс постепенно теряет часть химически связанной воды, а при температуре от 110 до 180°С становится полуводным гипсом. После тонкого измельчения этого продукта обжига получают гипсовое вяжущее вещество.

Гипсовые вяжущие вещества условно разделяют на строительный, формовочный и высокопрочный гипсы. Гипс строительный является продуктом обжига тонкоизмельченного двуводного гипса. На отдельных заводах после обжига гипс подвергают вторичному помолу. Гипс формовочный состоит из полугидрата сульфата кальция, отличаясь от гипса строительного большей тонкостью помола.

Гипс высокопрочный является продуктом тонкого помола а-полугидрата, получаемого в результате тепловой обработки в условиях, в которых вода из гипса выделяется в капельно-жидком состоянии.

Отличительной особенностью гипсовых вяжущих веществ является низкий срок схватывания, что вызывает определенное неудобство при производстве строительных работ. По срокам схватывания они разделяются на быстро-, нормально- и медленнотвердеющие. Для продления сроков схватывания в гипсовое тесто нередко вводят добавки-замедлители, например кератиновый клей, сульфитно-дрожжевую бражку и др. Они адсорбируются частицами гипса, что затрудняет их растворение и начало схватывания.

Строительные растворы.

Строительным раствором называют материал, получаемый в результате затвердевания смеси вяжущего вещества (цемент), мелкого заполнителя (песок), затворителя (вода) и в необходимых случаях специальных добавок. Эту смесь до начала затвердевания называют растворной смесью. Сухая растворная смесь - это смесь сухих компонентов - вяжущего, заполнителя и добавок, дозированных и перемешанных на заводе, - затворяемая водой перед употреблением. Вяжущее в растворе обволакивает частички заполнителя, уменьшая трение между ними, в результате чего растворная смесь приобретает необходимую для работы подвижность. В процессе твердения вяжущий материал прочно связывает между собой отдельные частицы заполнителя. В качестве вяжущего используют цемент, глину, гипс, известь или их смеси, а в качестве заполнителя — песок.

По виду применяемого вяжущего вещества строительные растворы бывают простые с использованием одного вяжущего (цемент, известь, гипс и др.) и сложные с использованием смешанных вяжущих (цементно-известковые, известково-гипсовые, известково-зольные и др.). По плотности строительные растворы подразделяют на тяжелые - средней плотностью в сухом состоянии 1500 кг/м3 и более, приготовляемые на обычном песке, и легкие - средней плотностью до 1500 кг/м3, которые приготовляют на легком пористом песке из пемзы, туфа, керамзита и др. По назначению строительные растворы бывают кладочные (для каменной обычной и огнеупорной кладки, монтажа стен из крупноразмерных элементов), отделочные (для оштукатуривания помещений, нанесения декоративных слоев на стеновые блоки и панели), специальные, обладающие особыми свойствами (гидроизоляционные, акустические, рентгенозащитные).

Читайте также: