Эпоксидный антистатический наливной пол

Обновлено: 11.05.2024

Ниже представлена инструкция как залить антистатический эпоксидный наливной пол «GRASPOLIMER EP34-ASF».

Рекомендуемые материалы для заливки EP34-ASF

-

– используется для подготовки основания перед заливкой финишного покрытия,

- эпоксидный пол GRASPOLIMER EP34-ASF,

- эпоксидная шпатлевка – применяется для устранения выбоин, трещин и других неровностей чернового покрытия.

Основные требования к проведению работ по заливке

В помещении, где проводятся работы, должен соблюдаться определенный температурный режим.

Температура воздуха должна находиться в пределах от +5º С до +25º С. Готовая рабочая смесь должна иметь температуру не ниже +15º С и не выше +20º С. Температура чернового покрытия не должна отличаться от температуры воздуха в помещении более чем на 3º С в любую сторону, в противном случае высок риск образования чрезмерной остаточной влажности на этапе грунтования, что, в свою очередь, чревато ухудшением адгезии.

Относительная влажность воздуха в помещении, где проводятся работы, в момент заливки и в течение суток после ее завершения не должна быть более 80%. Влажность чернового покрытия не должна превышать 4 масс. %.

Начало работы

Черновое основание для EP34-ASF

Черновое основание перед началом работ должно быть выровнено настолько, насколько это возможно. Допускается отклонение от горизонтальной плоскости порядка 2 мм на каждые 2 метра.

Материал основания – бетон (пескобетон), минимальная прочность – М200. Деформационные швы на черновой поверхности должны находиться либо на стыках перекрытий, либо совпадать с границами заливки бетонной основы. Допускается совпадение с картами армирования. Перед началом работ по заливке основание должно быть отделено от стен, для этой цели необходимо применять гидроизолирующий материал. Если работы проводятся в помещении на первом этаже, то перед началом работ следует убедиться в наличии достаточной гидроизоляции, которая будет препятствовать проникновению грунтовых вод.

Если планируется выполнять заливку наливного пола по свежей бетонной основе, то перед началом работ бетону необходимо дать вызреть до получения марочной прочности. Остаточная влажность бетонной основы не должна превышать 4 масс. % по окончании вызревания. Чтобы проверить остаточную влажность, необходимо на бетонную основу прикрепить кусок полиэтилена размером 1х1 м с помощью малярного скотча. Через двое суток снять полиэтилен – если на его внутренней поверхности появился конденсат, то влажность покрытия выше допустимой. Если конденсата нет, а сама основа не изменила свой цвет, то влажность оптимальна.

Если заливка будет проводиться на старой бетонной основе, то ее предварительно необходимо очистить от любых загрязнений, включая остатки ранее использованных финишных покрытий.

Подготовка бетонной основы к началу работ по заливке

Если основание не соответствует каким-либо из перечисленных требований, необходимо предварительно выполнить подготовительные работы:

- выровнять поверхность,

- удалить следы масла, жира и прочих загрязнений,

- удалить остатки предыдущих финишных покрытий,

- при наличии глубоко проникших масляных и иных загрязнений – произвести вырубку, фрезерование или шлифовку.

Если перечисленные выше методики не позволяют привести черновое бетонное основание в надлежащий вид, следует выполнить свежую бетонную стяжку и дать ей вызреть, как описано выше.

При несоблюдении какого-либо из перечисленных выше условий заливка двухкомпонентной смеси запрещена!

Инструменты и оборудование, используемые при обустройстве наливного пола

Перед началом работ необходимо в обязательном порядке проверить все оборудование и инструменты на наличие остатков смазки. Особенно тщательно следует проверять новые инструменты, которые практически всегда сохраняют на себе следы производственных смазочных материалов. Надежное удаление данных следов обеспечивается путем замачивания инструментов в ксилоле или сольвенте на срок от 4 до 6 часов. После этого инструменты необходимо тщательно очистить. Это важно, так как смазка, попадая в компоненты наливного пола, создает дефекты готового покрытия.

Валик. Наносить грунтующую смесь следует с помощью специального полиамидного валика, имеющего высоту ворса не более 14 мм и не менее 12 мм. После завершения работ валик замачивается в растворителе с целью удаления остатков грунтовочной смеси.

Шпатель. Шпатлевка наносится с помощью металлического шпателя. Допустимая ширина рабочей поверхности инструмента – до 60 см. Перед началом работ по нанесению необходимо убедиться в том, что кромка инструмента не имеет зазубрин и прочих дефектов, на ней отсутствуют следы каких-либо загрязнений, в том числе и грунтовочной смеси. Кромка должна быть ровной и полностью прилегать к основанию. Если расстояние между кромкой шпателя и основанием пола больше 1 мм, то такой шпатель использовать не допускается.

Ракля. Добиться равномерного распределения готовой смеси можно при помощи ракли, предварительно убедившись в ее чистоте. Усы инструмента выставляются с помощью штангенциркуля, при этом обязательно должна учитываться толщина чистового покрытия.

Аэрационный валик. Для удаления излишков воздуха и последующего перераспределения GRASPOLIMER EP34-ASF на черновом основании используется специальный аэрационный валик. Инструмент должен быть чистым и не иметь на себе загрязнений, остатков ранее использованных смесей, чистящих средств, растворителей и др. Все сегменты валика должны быть высокоподвижными и равномерно соприкасаться с поверхностью при выполнении работ. Можно применять валики с небольшой шириной рабочей поверхности, но соответствующие всем прочим требованиям.

Обувь. В процессе выполнения работ до отвердевания смесей передвижение разрешается только на специальных подошвах, которые крепятся к рабочей обуви. Необходимо убедиться в чистоте и сухости подошв.

Смесители (миксеры). Перемешивание компонентов EP34-ASF выполняется при помощи специальных смесителей и миксеров. Разрешается использовать миксеры для органорастворимых составов. Минимальные технические требования к инструменту для размешивания:

- наличие функции смены оборотов,

- наличие функции реверса (обратный ход),

- мощность – не менее 1000 Вт.

Частота вращения зависит от характеристик смеси, которая будет применяться для заливки пола. Не допускается использовать проволочные миксеры – лучше всего для перемешивания компонентов применять двуспиральные ленточные модели смесителей.

Следует также обратить внимание на выбор частоты вращения смесителя. При полном погружении смесителя в емкость по центру и его включении должна образовываться воронка глубиной не менее 1\4 и не более 1\5 общего уровня смеси. При вращении смеситель должен включать в работу весь объем компонентов в емкости. Следует иметь в виду, что профессиональные миксеры выставляются в данном случае на частоту около 500 об.\мин, обычные – 1000-1500 об.\мин.

Пылесос. Очистка основания от пыли производится до начала грунтования. С этой целью используется специальный промышленный пылесос. Повторное удаление пыли таким же способом производится после шлифовки шпатлевочного состава. При удалении пыли щетка пылесоса должна плотно прилегать к основанию.

Защитная одежда. Все сотрудники, выполняющие работы, должны быть обеспечены СИЗ и в обязательном порядке пройти инструктаж по технике безопасности. При выполнении грунтования, заливки и шпатлевки работники должны иметь при себе сменную обувь на плотной чистой подошве. Применение полиэтиленовых бахил строго запрещено!

Расчет необходимого количества грунтовки

Грунтование черновой основы выполняется в два слоя. Второй слой должен быть посыпан чистым песком. Расчет грунтовочной смеси производится следующим образом:

- Необходимо выбрать три случайных участка будущей рабочей площади, размерами 1х1 м.

- Отшлифовать их, очистить и удалить пыль.

- После этого на каждый участок нанести грунтовочный слой: на первый – 100 г, на второй – 200 г, на третий – 300 г.

- Грунтовку следует плавно разлить по поверхности, а затем тщательно выровнять, используя небольшой валик шириной около 100 мм (высота ворса не более 1,4 см).

- Оставить грунтовочную смесь на сутки, после чего визуально оценить, на каком участке грунтовка дала глянец.

Если глянцевой поверхности нет ни на одном участке, то следует выбрать тот участок, на котором расход грунтовки был максимальным, и повторно нанести слой, используя около 100-150 г смеси на всю площадь этого участка. Снова оставить на сутки и затем оценить, образовался ли глянец.

Расход грунтовки будет равен тому количеству грунта, которое потребовалось истратить на участок для получения глянца. Если глянцевой поверхности удалось добиться на двух и более участках с различным расходом грунта, то оптимальным расходом будет меньший.

Подготовка основания до начала работ

Главная задача при подготовке основания заключается в том, чтобы открыть поры бетонной основы. С этой целью удаляются все загрязнения и остатки ранее нанесенных покрытий, счищается верхний поврежденный слой, удаляется цементное молочко. Толщина удаляемого слоя может составлять до 0,4 см – в зависимости от исходного качества бетона и качества заливки основания.

Очистку можно выполнять с помощью пескоструйного аппарата, путем химической фрезеровки или с использованием мозаично-шлифовальной машины. После очистки остатки счищенного покрытия удаляются скребком, а основание обрабатывается при помощи жесткой щетки с пластиковой щетиной. Это дает возможность удалить все мелкие фрагменты из углублений и трещин.

После очистки и до затвердевания чистового слоя наливного пола передвижение по помещению допускается исключительно в чистой обуви на прочной плотной подошве.

Подготовка смесей перед началом работ по заливке

Предварительная подготовка смеси GRASPOLIMER EP34-ASF выполняется в специально отведенной для этого зоне. Зона должна быть оборудована следующим образом.

Вся поверхность зоны выстилается полиэтиленом в два слоя.

Сотрудник или сотрудники, которые будут заниматься исключительно перемешиванием, не должны покидать эту зону во время производства работ.

Каждый сотрудник, входящий в зону и выходящий из нее, должен переобуться в чистую сменную обувь. Попадание отдельных компонентов любой смеси на черновое покрытие недопустимо, поскольку это приводит к образование вздутий, отслоек и других дефектов готового покрытия. В связи с этим перемешивание должно выполняться максимально аккуратно.

Емкости для перемешивания должны иметь достаточный объем, предотвращающий разбрызгивание.

Наличие компонентов EP34-ASF на внешней поверхности емкостей не допускается.

Подготовка смеси для заливки пола

Подготовка смеси для заливки пола выполняется в следующем порядке.

- Открыть емкость с компонентом А.

- Опустить в емкость миксер так, чтобы он не касался дна. Оптимальная частота вращения миксера должна быть подобрана так, как указано выше в инструкции.

- Включить миксер и перемешать компонент, затем перевести миксер в режим реверса и перемешать повторно. Особое внимание при перемешивании следует уделять компоненту на стенках емкости.

- Повторить прямое и обратное перемешивание по всему объему компонента в емкости (не более трех минут).

- Не выключая миксер, влить компонент Б в емкость с компонентом А и перемешивать еще две минуты, чередуя прямое и обратное перемешивание и уделяя внимание смеси в области дна и стенок емкости.

- Выключить миксер и оставить готовую смесь на две минуты, позволяя лишнему воздуху выйти.

- Равномерно распределить готовую смесь на черновом основании. Смешанные компоненты не должны находиться в емкости, где выполнялось перемешивание, более 30 минут.

Перемешивание компонентов грунтовочной смеси

Перемешивание компонентов грунтовочной смеси выполняется так же, как и подготовка смеси для финишного покрытия, однако при работе с грунтовкой компонент А не требует предварительного замешивания.

После смешивания компонентов грунтовочная смесь должна быть использована в течение часа, если рабочая температура колеблется на уровне +10º С. Чем выше рабочая температура, тем меньше время использования – так, при температуре +20º С грунтовочную смесь следует использовать в течение 40 минут после замешивания, при температуре +25º С – в течение получаса. Это требование связано с тем, что грунтовочная смесь при высоких температурах быстро становится вязкой, а ее пропитывающие характеристики резко снижаются.

Подготовка шпатлевочной смеси

Подготовка шпатлевочной смеси также выполняется аналогично подготовке смеси для финишного покрытия. Нанесение производится как чистой шпатлевочной смеси, так и комбинации шпатлевки с просеянным песком. Разрешается использовать только сухой и чистый кварцевый песок без пыли. Фракция песка – не более 1 мм. Шпатлевка и песок смешиваются в пропорциях 1:1, 1:2 или 1:3 (песок:шпатлевка).

Допускается добавлять песок только после того, как компоненты шпатлевочной смеси будут как следует перемешаны между собой. Смешивание с песком должно выполняться до получения полностью однородного состава, с этой целью необходимо чередовать прямое и обратное вращение миксера. Готовая смесь шпатлевки может оставаться в таре не более получаса.

Допускается использовать для шпатлевания смесь для финишного покрытия, соединенную с песком. Пропорции смешивания – те же.

Нанесение смесей на основание

Перед тем, как начать нанесение грунтовочного слоя, необходимо убедиться в том, что черновая поверхность очищена от пыли. С этой целью необходимо использовать специальный промышленный пылесос. От момента очистки до начала грунтовочных работ не должно пройти более двух часов.

Грунтовочная смесь наносится в два слоя – таким образом, чтобы на каждый слой приходилось около половины общего объема подготовленной смеси.

Время полимеризации грунтовочного слоя зависит от температуры в помещении. При температуре около +20º С полимеризация занимает примерно 20 часов.

Если грунтовочная смесь впитывается неоднородно, то по завершении ее нанесения следует выполнить дополнительное грунтование в тех областях, где впитывание оказалось максимальным. Если первый слой смеси дал глянец, важно проверить эти участки на наличие загрязнений. Если загрязнения обнаружены, то необходимо повторно очистить эти участки, удалить пыль и загрунтовать еще раз.

Нанесение второго слоя грунтующей смеси допускается только после того, как первый слой пройдет полную полимеризацию. При нанесении второго слоя его следует равномерно посыпать сухим песком с фракцией около 0,5 мм. Ориентировочный расход песка – не более 150 г на квадратный метр.

После завершения полной полимеризации поверхность должна иметь вид грубой наждачной бумаги. На ней не должно быть матовых участков или зон, где грунт не был нанесен. Если поверхность соответствует данным требованиям, то можно

В ситуациях, когда существует риск скопления статического электричества, хорошим решением будет применение наливных антистатических эпоксидных полов. Заказать антистатическое покрытие следует хотя бы потому, что его установка обеспечит защиту персонала и позволит избежать выхода оборудования из строя из-за повреждения статическим зарядом. Более того, цена наливных эпоксидных полов несоизмеримо мала по отношению к возможным затратам на устранение негативных последствий воздействия статического электричества. Такой вид поверхности незаменим в местах образования взрывоопасной пыли, хранения веществ, способных вызвать взрыв, в производственных цехах, помещениях с большим количеством электрических приборов, чувствительных к электростатическому разряду.

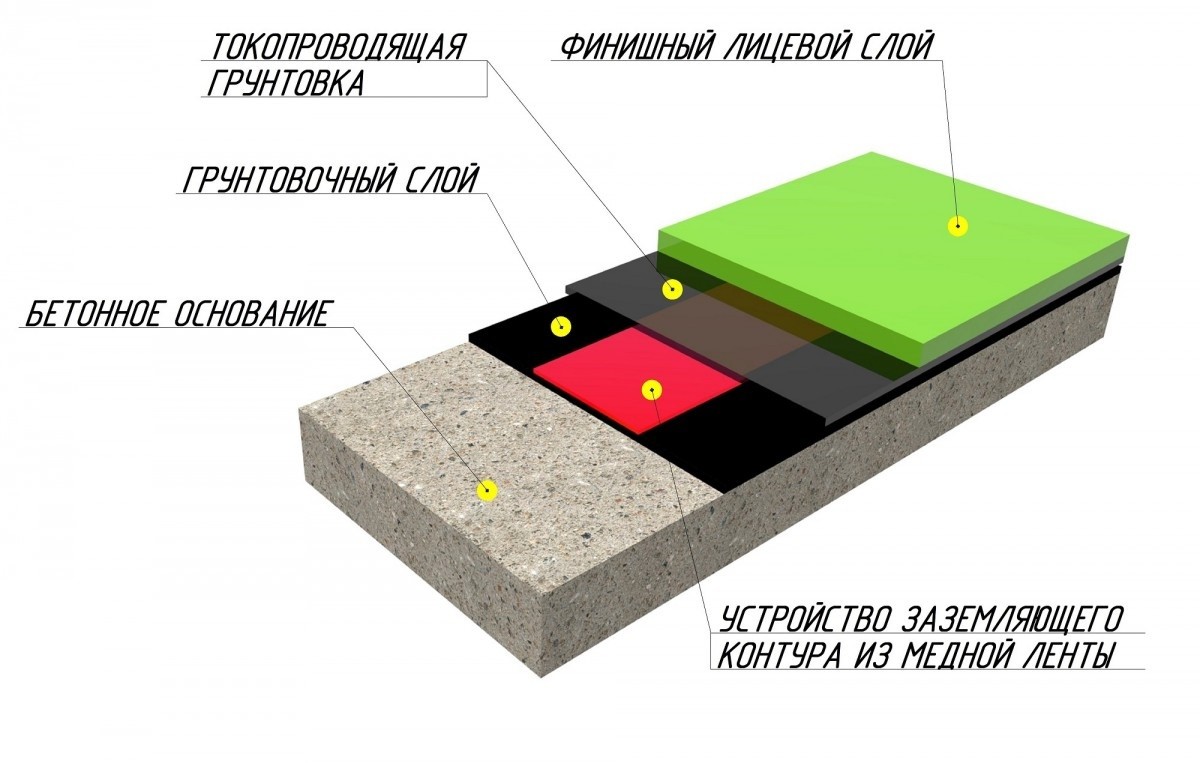

Для обеспечения безопасности технология заливки предусматривает использование медных лент и анкеров заземления, благодаря чему антистатические покрытия не накапливает электрический заряд.

Преимущества эпоксидных поверхностей:

- Отсутствует опасность возникновения электрической искры.

- Отсутствие швов обеспечивает простоту в уборке.

- Не образуется пыль.

Процесс заливки эпоксидных полов требует соблюдения норм, которых нужно точно придерживаться. Именно поэтому, когда дело касается безопасности, следует довериться профессионалам. Наша компания гарантирует проведение работ качественно и по низким ценам не только в Москве, но и далеко за ее пределами.

Преимущества применения эпоксидных полов в различных межотраслевых комплексах

Наливные полы не подвержены влиянию экстремальных температур и могут использоваться в широком температурном диапазоне, что делает технологию предпочтительной для применения в любых сферах деятельности. Уже через сутки по залитому покрытию могут передвигаться люди, а введение помещения в полную эксплуатацию возможно через 72-96 часов.

Эпоксидные антистатические наливные полы, цена доступна, поддерживают комфортные и безопасные условия труда за счет соответствия техническим и санитарным стандартам и нормам. Это обусловлено наличием следующих достоинств:

- демонстрируют хорошую износостойкость;

- устойчивы к химическим воздействиям;

- трудновоспламеняемы;

- обеспечивают 100% влагостойкость.

- низкая цена

Вышеописанные преимущества привели к тому, что промышленные наливные поверхности чаще всего, – полиуретановые. Технологию обустройства антистатических покрытий можно разделить на 4 этапа. Сперва подготавливается бетонная основа. Затем происходит нанесение двухслойной грунтовки. После затвердевания, добавляется кварцевый песок. И только после этого заключается финишная смесь. Но высокая технологичность процесса не препятствует оперативному выполнению работ. Благодаря этому, применение эпоксидных наливных полов оправдано не только на предприятиях промышленного характера. Например, владельцы многих фитнесс-клубов Москвы обратились к такому решению для своих заведений.

Классификация антистатических наливных полов в зависимости от толщины слоя

Толщина полимерного слоя является главной характеристикой настила, влияющей на его цену. Именно она определяет механические характеристики. Антистатические покрытия, толщиной, не превышающей 1 миллиметра, относят к сверхтонким. Они не отличаются высокой устойчивостью к повреждениям, потому применимы в помещениях с низкой проходимостью в условиях отсутствия большого количества испарений. Срок их службы — два-три года.

Тонкие (от 3 до 6 мм), эпоксидные антистатические наливные полы (цена которых не велика) состоят из двух компонентов, что повышает сопротивление механическим нагрузкам: допускается проезд автотранспорта на резиновых покрышках без нарушения целостности поверхности.

Многокомпонентные материалы, обогащённые кварцевым песком и другими наполнителями, являются наиболее дорогостоящими. Но высокая цена является гарантией стойкости ко всем видам воздействий: механическим, температурным, химическим, что продлевает их жизненный цикл до двадцати лет.

Статическое электричество это электричество, возникающее из-за трения двух разных материалов, например разных металлических предметов и тела человека одетого в синтетическую одежду. В некоторых случаев такое электричество может вызвать разнообразные проблемы в электронике. Поэтому для разнообразных помещений, в которых находиться аппаратура требуется изготовить антистатическое покрытие пола.

- антистатические полы не накапливают на своей поверхности заряд электричества;

- в зависимости от требований такие конструкции могут, как проводить электричество, так и отводить накапливающий заряд;

- антистатические полы в зависимости от требований компании могут иметь разное сопротивление, измеряемое в омах;

- в некоторых компаниях используется параметр скорости стекания электрического заряда с подобного покрытия;

Данная поверхность изготавливается с помощью разнообразных материалов, если требуется отведение электричества, то изготавливается специальный контур, сделанный, как правило, из меди и соединенный с общим заземлением всего здания. При этом есть свои тонкости изготовления такого покрытия.

Далее наноситься еще один слой из разных полимеров с волокнами графита, которые проводят электричество.

Конструкция антистатического пола

Устройство такой конструкции необходимо доверить профессионалам, так как люди, которые имеют смутное представление о том, что такое антистатические наливные полы, могут изготовить их некачественно. Что может привести к сбоям разнообразной чувствительной электроники и прочим проблемам. К тому же профи своего дела работают по весьма привлекательной цене. Наиболее качественную работу по изготовлению антистатического пола выполняют сотрудники разных строительных организаций города Москвы.

Если изготавливается антистатический пол без медной ленты, то такое покрытие наноситься уже на изготовленные полы. Иногда допускается при строительстве помещения с подобными требованиями изготовление антистатического пола из бетона или прочих строительных материалов с добавлением разных веществ. Это могут быть:

- разнообразные вещества на основе аммония и его соединений, содержание при этом этих веществ не должно превышать 2%-3%.

- Используют особенно в жарком климате олово и его соединения, ионы металлов, разнообразные соединения натрия и прочие вещества.

Благодаря добавлению эти вещества взаимодействуют с влагой содержащийся в воздухе. При этом возникающие статическое электричество быстрее как бы стекает во внешнюю среду, чем выше влажность в помещении, тем этот процесс протекает быстрее.

Актуальность борьбы со статическим электричеством возникла в связи с развитием коммерческих перевозок жидкостей органического происхождения (нефть и продукты ее переработки), массового использования полимеров для производства тканей, отделки жилых и производственных помещений, производства бытового и технологического оборудования из пластмасс.

Немного теории

Для понимания причин образования электростатического поля и разработки способов борьбы рассмотрим последовательность этапов процесса его возникновения.

- Разделение разряда. Полимерные цепочки имеют в своей структуре большое количество периферийных соединений и атомов, которые теряют электроны при внешнем или внутренним механическом воздействии (трение диэлектриков между собой или пластическая деформация). В результате разделения в объеме полимера возникает разность потенциалов и электростатическое поле. Пыль любого происхождения является носителем заряда и участвует в его накоплении.

- Накопление разряда. Напряженность поля зависит от силы и интенсивности механического воздействия. В диэлектриках заряды не могут перетекать в область противоположной заряженной частицы и при механическом воздействии начинают накапливаться. Если полимерное покрытие обладает собственной электропроводностью, то при снижении силы или интенсивности механических нагрузок, или через некоторое время происходит релаксация — восстановление связей в периферийных элементах и снижение напряженности поля.

- Разряд. Проводник в электростатическом поле приобретает заряд, который равен накопленному в диэлектрике. При приближении проводника к заземленному токопроводящему объекту происходит пробой воздушного зазора с образованием искры (справ., напряжение пробоя зазора в сухом воздухе составляет 20 кВ/см, во влажном в десятки раз меньше).

Важно! Человек является твердым проводником и носителем заряда одновременно. При соприкосновении открытой поверхности тела с заземленным проводником происходит разряд, мощность которого зависит от величины накопленного заряда.

Существуют два варианта решения:

- придание наливному полу токопроводящих свойств и отведение заряда на контур заземления здания;

- создание пленки из материалов, которые не пропускают заряд к поверхности пола и не участвуют в его образовании.

Антистатические бетонные полы с топпингом

Токопроводящие бетонные полы имеют определенную конструкцию и структуру слоя бетона и топпинга.

Основные переходы технологии укладки токопроводящего бетонного пола:

- На черновую поверхность пола укладывают медную ленту, которая должна образовать сетку со стороной не более 3 м. Поверх сетки укладывают арматуру, которая создает дополнительные точки соединений. Концы ленты присоединяют к шине заземления.

- Для придания проводимости бетонному полу применяют наполнители — графит (порошковый, графитные или графитизированные волокна) или стальную фибру (куски тонкой проволоки из нержавейки или цветных металлов). Готовый раствор заливают и разравнивают. После набора начальной прочности (можно ходить) укладывают слой топпинга по существующей технологии.

- Технология укладки токопроводящего топпинга не отличается от обычной. Применяют сухие (Sikafloor 1 MetalTop), полимерные (MasterTop TC 417W) или эпоксидные (Sikafloor 390 ECF) композиции с наполнителем из металла или графита. Концентрация наполнителя должна обеспечивать сопротивление 10*4-10*9 Ω/м.

На эксплуатируемые полы под слой токопроводящего топпинга на основе полимеров или эпоксидной смолы укладывают самоклеящуюся медную ленту, которая должна образовать сетку со стороной 1…2 м. Концы лент соединяют в общий контур, который подсоединяют к заземляющему контуру здания.

Наливные антистатические полы со специальным покрытием

Специальное антистатическое покрытие применяется для свежих наливных бетонных полов с топлингом из сухих смесей и эксплуатируемых на основе полимеров или эпоксидной смолы в качестве финишной отделки.

Материалы для антистатического покрытия должны обладать одним из следующих свойств:

- Высокая прочность химических связей, которые не дают образовываться свободным электронам (лаки, краски или грунтовки типа Праймер 1102).

- Финишный слой должен проводить накопленный электрический заряд. (MasterTop TC 409W-ESD и др.).

Самыми популярными и универсальными являются двухкомпонентные покрытия и пропитки на основе полиуретана и его модификаций, которые можно применять для полов в любой стадии укладки или эксплуатации. Покрытия выпускают на водной основе или с применением органических растворителей. Добавки — пластификаторы, отвердители с разной скоростью полимеризации, красители и др. придают финишному слою пола разнообразные эксплуатационные и эстетические характеристики.

Антистатические покрытия на основе эпоксидных смол применяют для полов, бетон которых набрал полную прочность или находится в эксплуатации.

Общие требования — чистый и ровный пол, с поверхности которого удалены все загрязнения и пыль. Покрытие наносят на подготовленную, иногда грунтованную, поверхность кистью, валиком или краскопультом в один-два слоя. Токопроводящий слой должен контактировать с заземлением в нескольких точках.

Наливной антистатический пол или специальное финишное покрытие решают проблемы образования и отвода статического электричества из жилой или производственной зоны.

Накопленные или индуцированные электростатические заряды могут достигать значительных величин и приводить:

- к возгоранию или взрыву паров легковозгораемых жидкостей, горючих воздушных взвесей в виде пыли различного происхождения (шерсть, хлопок, синтетические волокна, уголь, древесная пыль и т.п.);

- к повреждению компонентов электронных или электрических приборов или сборок;

- к негативному воздействию на здоровье и эмоциональное состояние человека.

К борьбе со статическим электричеством следует подходить комплексно. Следует применять спецодежду с определенными свойствами, заземление оборудования и создавать оптимальные климатические условия — температура, влажность, и механическая фильтрация воздуха на участке приточной вентиляции. Но основной и эффективный способ — это применения технологий укладки наливного антистатического пола или нанесения специальных покрытий.

Материал имеет широкую область применения, которая определяется его химической природой, техническими характеристиками и специальными свойствами, которые указаны ниже. Персональные рекомендации по подбору материала и инструкции по его применению напрямую зависят от технической задачи и ее условий, выдаются по запросу.

Продукт: Двухкомпонентный эпоксидный антистатический наливной пол

Техническая маркировка: ProChem PS 402

Технические условия: ТУ 20.16.56-031-23329719-2018

Фасовка: Комплект 2,5 кг (2,09+0,41); Комплект 25 кг (20,9+4,1); Комплект 250 кг (209+41)

Область применения

Материал имеет широкую область применения, которая определяется его химической природой, техническими характеристиками и специальными свойствами, которые указаны ниже. Персональные рекомендации по подбору материала и инструкции по его применению напрямую зависят от технической задачи и ее условий, выдаются по запросу.

Специальные свойства

- Основа материала: PUA | Эпоксид;

- Компонентность: 2К | Двухкомпонентный;

- Эластомер: прочный жесткий монолит;

- Подлежит колеровке по каталогу RAL CLASSIC;

- Высокая укрывающая способность;

- Высокая адгезия к различным наполнителям;

- Высокая адгезия к различным основаниям;

- Стойкость к воздействию погодных факторов;

- Стойкость к ультрафиолету и химии;

- Стойкость к механической и вибрационной нагрузке;

- Безопасность для физиологии человека и экологии.

Технические характеристики

В состоянии поставки

Внешний вид: вязкая прозрачная жидкость

Плотность: 1,5 г/см3

Вязкость по Брукфильду при 23°С: 3 750 мПа·с (сПз)

Содержание сухого остатка: 100 % по весу и объёму

Температура хранения: от + 5 °C до + 35 °C

Соотношение компонентов: 20,9 / 4,1

Сертифицированный срок хранения: 18 месяцев

В процессе применения

Способ нанесения: ручной или спец оборудование

Расход: от 0,5 кг/м2 до 1 кг/м2 на слой

Температура воздуха: от + 1 °C до + 35 °C

Относительная влажность воздуха: 70 %

Жизнеспособность: 1 ч

Время отверждения «Сухо на отлип»: 4 ч

Время набора технической прочности: 18 ч

После отверждения

Внешний вид: прочный жесткий монолит

Твердость по Шору D (ГОСТ 24621-91): 80 усл.ед

Твёрдость по Кёнигу (DIN 53157): 175 с

Истираемость по Таберу: 50 мг (СSIO/1000г/1000об)

Прочность при растяжении (ГОСТ 11262-80): 23 МПа

Удлинение при разрыве (ГОСТ 11262-80): 12 %

Разрушающее напряжение при раздире: 20 Н/мм

Температура эксплуатации: от - 60 °C до + 160 °C

Сертифицированный срок гарантии: 15 лет

Технические пробы

Перед тем как приступить к работе обязательно сделайте небольшие технологические пробы для знакомства со свойствами материала.

Подготовка поверхности

Перед нанесением состава поверхность должна быть чистой и сухой, на ней не должно быть масляных пятен, смазки, пыли, грязи и осыпающихся частиц. Тщательная подготовка поверхности и её очистка значительно улучшают адгезию.

Подготовка наполнителя

Наполнитель должен быть чистый и сухой, не должен содержать пыли и мусора, а также иметь каких-либо загрязнений.

Подготовка полимера

Перед применением компоненты выдержать при температуре 20 ºС в течение суток. В емкость с компонентом А полностью ввести компонент Б в нужной пропорции. Тщательно перемешать в течение 5 минут захватывая весь объём без остатка. Для гарантии однородности смеси перелить содержимое в другую емкость и перемешайте снова.

Применение полимера

Материал разлить на основание и разровнять кистью/безворсовым валиком/раклей, после чего пройти игольчатым валиком для удаления пузырьков воздуха. Толщина слоя задается раклей с регулируемым зазором или зубчатым шпателем с треугольными зубьями. Тонкие слои укладывают зубчатым шпателем с мелкими зубьями. Для удаления пузырьков воздуха и выравнивания стыков покрытие прокатывают игольчатым валиком.

Очистка инструмента

Инструмент очистить сразу после работы с помощью органических растворителей. Затвердевший материал удалить механически.

Транспортировка и хранение

Допускается кратковременная транспортировка и хранение в замороженном состоянии. Избегать воздействия прямых солнечных лучей.

Безопасность

Избегать попадания на кожу, в глаза и на одежду. При попадании на кожу вытереть хлопчатобумажной салфеткой и промыть теплой водой с мылом. Работы производить в резиновых перчатках.

Экология

Отверждённый материал экологически безопасен и физиологически безвреден. Не содержит растворителей и опасных веществ. В жидком виде загрязняет воду. Уничтожать согласно действующему законодательству.

Читайте также: