Доска задач в бережливом производстве

Обновлено: 26.04.2024

Как сотрудник «ИСС» инициировал внедрение элементов ЛИН-технологий в своём цехе.

Как можно сходу оценить загрузку участка? Есть несколько вариантов. Первый – пообщаться со всеми мастерами, изучить документацию, а потом ещё и сделать обход, чтобы не упустить нюансов. Процесс небыстрый и трудоёмкий. Второй вариант – просто посмотреть на канбан-доску. Любому производственнику меньше чем за минуту всё станет понятно.

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Такое ноу-хау появилось в цехе механической обработки деталей и изготовления волноводов благодаря старшему мастеру Андрею Есину. Впрочем, решетнёвец на авторство идеи не претендует. Уточняет – придумали японцы, ещё в 1960-х годах. «Я о ней узнал, когда учился на Президентской программе, – рассказывает он. – А когда перешёл работать в новый цех, чтобы своевременно контролировать все процессы, решил использовать эту доску. Сэкономил уйму времени себе, мастерам и руководству».

Представьте: самая обычная белая доска, на которой нарисованы вертикальные и горизонтальные графы. Горизонтальные – это станки. Вертикальные – операции, которые проходят детали. Для каждого проекта – свой стикер с надписью. Смотришь и сразу ясно, что, например, экспериментальный волновод сейчас в процессе «термички». Просто и результативно!

Канбан-доска – инструмент управления проектами, который помогает наглядно представить задачи, ограничить объём незавершённой работы и добиться максимальной эффективности (или скорости).

Кроме того, понятна загрузка станков – по количеству стикеров. А незавершённые задачи всегда на виду, о них невозможно забыть. С доски они исчезают только в том случае, если проект закончен. А ещё канбан-доска подразумевает слаженную работу всей команды.

«Когда у меня по графику была вторая смена, я не знал, что в цехе произошло за день, – рассказывает Андрей Есин. – Но стикеры вовремя перемещали мастера, планировщики. Зашёл в кабинет, оценил расположение, и можно даже ни у кого ничего не спрашивать».

Одобрило идею и руководство. «Весь цикл изготовления сборочных единиц – на глазах. Удобная визуализация, – подтверждает заместитель начальника цеха Константин Колпащиков. – Мы постоянно владеем информацией и таким образом осуществляем полный контроль. Тут даже согласно загрузке проставлена очерёдность работ с каждой деталью».

В ближайшее время канбан-доска продолжит работать, так сказать, в аналоговом режиме – на стене, со стикерами. Но уже есть мысли перевести её в электронный вид, например, привязав к системе штрих-кодирования, которая успешно функционирует в цехах предприятия. Цифровая доска может быть достаточно простой, при этом доступной руководителям даже самого высокого уровня в любой момент.

Корпорация «Российский учебник» запустила цикл вебинаров, посвященных бережливому производству в сфере образования. На одной из лекций кандидат педагогических наук Дмитрий Поляков представил весьма популярные инструменты эффективной организации работы и рабочего пространства. Разберем подробно каждый из них.

Прослушать статью

Тренд: бережливое производство

Подход «бережливое производство» сегодня внедряется во все сферы работы: промышленность, банковское дело, здравоохранение и т.д. Образование в этом ключе имеет много специфических особенностей, поскольку школы и детские сады сами по себе являются сложными организмами. Однако и здесь пригодятся универсальные, зарекомендовавшие себя подходы. Можно провести параллель между педагогическими методами/приемами и методами/инструментами бережливого производства. Подробнее с методами можно познакомиться в гостах:

- ГОСТ Р 12.4.026–2001 Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний.

- ГОСТ Р 56020–2014 Бережливое производство. Основные положения и словарь.

- ГОСТ Р 56407–2015 Бережливое производство. Основные методы и инструменты.

Рассмотрим несколько известных инструментов бережливого управления.

Доска задач

Доска задач — это визуализация общего объема работы. Она позволяет определить уровень загруженности сотрудников и своевременно внести корректировки. Доска задач просто необходима, когда работа ведется сразу по нескольким направлениям и когда возможны внезапные существенные изменения в планах, новые срочные указания (например «спущенные сверху») — что актуально для любого образовательного учреждения.

Распространенные варианты «досок»:

- На магнитно-маркерной доске.

- На ватмане А1.

- На пробковой доске.

- В электронном виде.

Последний вариант, исходя из психологических особенностей людей, специалисты расценивают как наименее эффективный. Даже крупные it-компании часто использую именно доски из материалов, на которые можно физически прикреплять задачи и осязаемо выбрасывать их после выполнения.

Порядок определения задач зависит от размера штата и наличия различных подразделений. Представляем вам развернутый вариант работы с досками в организации:

Уровень рядовых сотрудников: в каждом структурном подразделении находятся доски со всеми задачами «на исполнении».

Уровень заместителей директора: у каждого заместителя есть доска с 3-5 наиболее значимыми задачами по каждому сотруднику.

Уровень директора: общая доска с 3-5 наиболее важными задачами по каждому подразделению.

Обычно «доски» делятся на два крупных блока: «В плане» и «В работе». На каждом стикере обозначается:

- Название

- Кто ответственен за выполнение

- Дедлайн

- % выполнения (он может зависеть от разных факторов: например, от качества или от соблюдения сроков).

Блок «В плане» содержит укрупненные задачи, которые нужно выполнить в ближайшие неделю-две. Например: «Проведение обучения для кураторов и тим-лидеров». Блок «В работе» — детализированные действия по каждой задаче. Например: «Направление информационного письма» или «Подготовка презентационных материалов».

На базе доски задач организовывать короткие ежедневные или еженедельные совещания на 10-15 минут, в формате руководство-подчиненные — чтобы определять перспективы дальнейшей работы. Доски задач можно и нужно использовать не только в решении педагогических вопросов, но и непосредственно при обучении детей (пример: технология «План — дело — анализ» в рамках популярной программы «Вдохновение» Лидии Свирской, доцента кафедры педагогики и психологии ОАОУ ДПО «Новгородский институт развития образования»). Уже в начальном обучении мы можем показать детям, как планировать свою деятельность и двигаться к достижению цели. Также имеет смысл посоветовать родителям внедрить доски задач в систему домашнего воспитания.

5S — популярная система организации рабочего места, разработанная в послевоенной Японии. Она выстроена на основе пяти принципов: Сортировка, Самоорганизация, Систематическая уборка, Стандартизация, Совершенствование. Достигнем знаменитой японской собранности и лаконичности за 5 шагов:

Шаг 1. Сортировка (Сэири)

Делим вещи на нужные и ненужные, и испытываем удовольствие и разрядку, выбросив все ненужные вещи. Для этого делим инструменты, оборудование, материалы на 3 категории:

- Нужные всегда (то, что используем в данный момент).

- Нужные иногда (то, что периодически используем, но не в данный момент).

- Ненужные (то, что не используем, тара, посторонние предметы).

Ненужные предметы сразу выбрасываем (продаем, списываем, дарим). Увы, от некоторых вещей не так-то просто избавиться. Например, неизвестен хозяин вещи и его нужно найти, или есть большая вероятность, что она все-таки пригодится. В этих случаях используется инструмент «Кампания красных меток» — яркие ярлыки, которые постоянно напоминают о том, что пора решить судьбу неоднозначного предмета.

Шаг 2. Соблюдение порядка (Сэитон)

Делаем так, чтобы каждая вещь оказалась «на своем месте». Распределяя предметы по пространству, ориентируемся на принципы безопасности, качества вещей и их эффективность. Главные четыре правила расположения: на виду, легко взять, легко использовать, легко положить обратно. Клеим пиктограммы, поскольку с ними глазу проще ориентироваться в местах хранения оборудования и инвентаря, в рабочей зоне.

Виды пиктограмм и указателей:

- На местах хранения (какие предметы здесь должны находиться).

- На самих предметах (где этот предмет должен храниться).

- Количество (сколько предметов здесь можно разместить).

Помимо пиктограмм, разобраться в расположении предметов помогает контурирование: четкое обозначение места предмета. Оно нужно, если на одном месте хранится много вещей (как правило, в беспорядке) и если инструменты походят один на другой. Благодаря контурированию сокращается время поиска предмета и возвращения его на место.

Шаг 3. Содержание в чистоте (Сэисо)

Развиваем привычку убирать рабочее место. Утренняя уборка обычно делается за 5-10 минут до начала работы, обеденная проводится в течение 5-10 минут после обеда, также стоит задуматься об уборке по окончании рабочего дня и во время простоев.

Если нужно организовать коллективную уборку, следуйте нехитрым правилам:

- Разделите территорию на зоны, в зависимости от расположения рабочих мест и оборудования.

- Закрепите каждую зону за определенной группой людей.

- Обозначьте время уборки.

Шаг 4. Стандартизация (Сэикэцу)

Письменно закрепите правила содержания рабочих мест, технологии работы и другие процедуры. Стандартизация является необходимым условием для выполнения трех предыдущих шагов на пути к бережливому производству. Нужны инструкции по поддержанию порядка, а также новые методы контроля и поощрения сотрудников. Стандартизация может быть применена в разных направлениях: пример, как расположить мебель и оргтехнику, сколько личных вещей разрешено держать на столе и т.д.

Шаг 5. Совершенствование (Сицукэ)

Воспитывайте привычки точного выполнения правил. Педагоги часто жалуются, что дети не запоминают алгоритмы учебных, организационных действий и не применяют их на практике. Использование технологии 5S — отличная возможность продемонстрировать ученикам пользу алгоритмов и правил на собственном примере, ведь дети так или иначе копируют взрослых.

- Наблюдайте за работой оргтехники, чтобы оптимизировать техобслуживание.

- Делайте фотографии "до"/"после", чтобы в полной мере оценить результат преобразований (например, рабочее место до сортировки и после)

- Прибегайте к помощи аудиторов.

- Учитывайте возрастные особенности окружающих вас людей.

- Подключите родителей: предложите им проект 5S для домашнего рабочего места ученика.

Только не доводите стремление к совершенству до абсурда. Например, маркировка шариковых ручек не создаст ничего, кроме повода для шуток.

Тони Бьюзен - родоначальник методики запоминания, творчества и организации мышления с помощью интеллект-карт - подробно объясняет, что такое интеллект-карта, как она работает и как ее можно использовать в любых сферах , чтобы улучшить свою жизнь.

Визуальный менеджмент

Визуальный менеджмент — отображение полезной информации здесь и сейчас для принятия правильных решений. Мы часто сталкиваемся с визуальным менеджментом на заводах и в поликлиниках: указатели объяснят нам, как преодолеть лабиринт помещений и не попасть в нежелательные, опасные зоны.

Визуальная навигация — один из инструментов бережливого производства. В школе и детском саду она нужна детям, родителям — то есть потребителям образовательных услуг. Если в образовательном учреждении несколько входов, корпусов, то необходима внешняя навигация. Внутри, соответственно, организовывается внутренняя навигация. Ориентируясь на детей, лучше использовать не буквенные и цифровые обозначения, а рисунки. Из указателей можно сделать настоящее украшение помещений!

Отдельное внимание стоит уделить визуальной разметке пространства: разделительным линиям, линиям открытия и закрытия дверей, линиям зон безопасности. Любая разметка должна быть стандартизирована:

Раз зашла речь об удобстве детей и родителей, стоит задуматься о клиентоориентированном дизайне помещений. Навигация — лишь его часть. Чтобы действительно вывести свою учебную среду на новый уровень, старайтесь использовать в пространстве дидактические элементы, создайте зону выполнения домашнего задания для учеников, обустройте зону комфорта для родителей с удобной мебелью, кулером, образцами заявлений и витриной ученических наград.

Внедрение любых методов — это лишь внешнее выражение настроя участников образовательного процесса. Без понимания идей бережливого производства, внутренней потребности людей в его организации, никакие методы не приживутся.

В одних школах инструменты бережливого производства уже используются во всю, в других — они пока в новинку. Делитесь своим опытом с коллегами на онлайн-площадках «Российского учебника»!

Японское слово «канбан» означает «рекламный щит» или «вывеска», а методология, получившая это название, позволяет регулировать процесс за счет обмена специальными карточками. Разберемся, как это работает

История канбана

Своим появлением термин «канбан» обязан компании Toyota Motor Corporation, разработавшей и внедрившей на своих автомобилестроительных заводах принцип производства и снабжения, обеспечивающий реализацию системы «точно в срок». При этом немногие знают, что именно послужило источником появления этой методологии, которая сейчас широко используется в финансах, бизнесе и ИТ-секторе.

Growth Hacking — механизмы или действия, помогающие продукту и бизнесу быстро расти. Важные элементы процесса — непрерывное экспериментирование, проверка гипотез и извлечение выводов из ошибок.

Принципы канбана

Канбан берет начало в сервисной парадигме, где все существует в виде экосистемы сервисов. В ее основе лежат четыре принципа:

- Начинайте с того, что есть сейчас. Не нужно ждать какой-то значительной вехи или прихода к чему-то новому. Начните сегодня и меняйте постепенно, совершенствуя ваш продукт и инструменты разработки.

- Изменения должны быть процессом эволюции. Вносите изменения согласованно и маленькими партиями, глобальные потрясения — это всегда риск для команды и продукта.

- Уважайте существующий порядок. Те роли и обязанности, которые сложились исторически, надо принять и вносить изменения точечно.

- Поощряйте инициативу. Каждый в команде должен иметь возможность предложить улучшения для повышения эффективности. Коллективным разумом можно достичь лучшего.

Кроме принципов, канбан предлагает ряд полезных практик, которые помогут достичь желаемого результата при его использовании. Современный канбан — это набор специального инструментария, который образует систему и не терпит пренебрежения в недоиспользовании хотя бы части из него. К основным элементам этого инструментария следует отнести:

- канбан-доска;

- каденции времени;

- буферы задач;

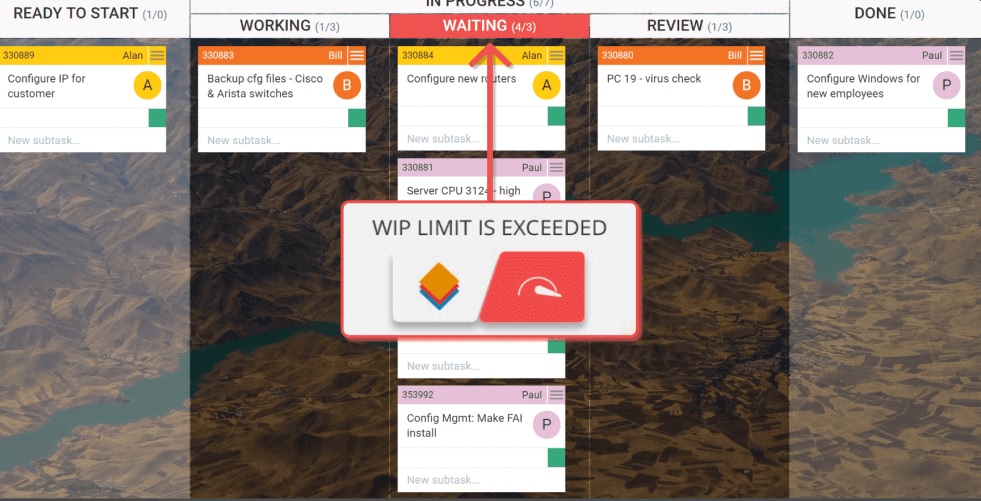

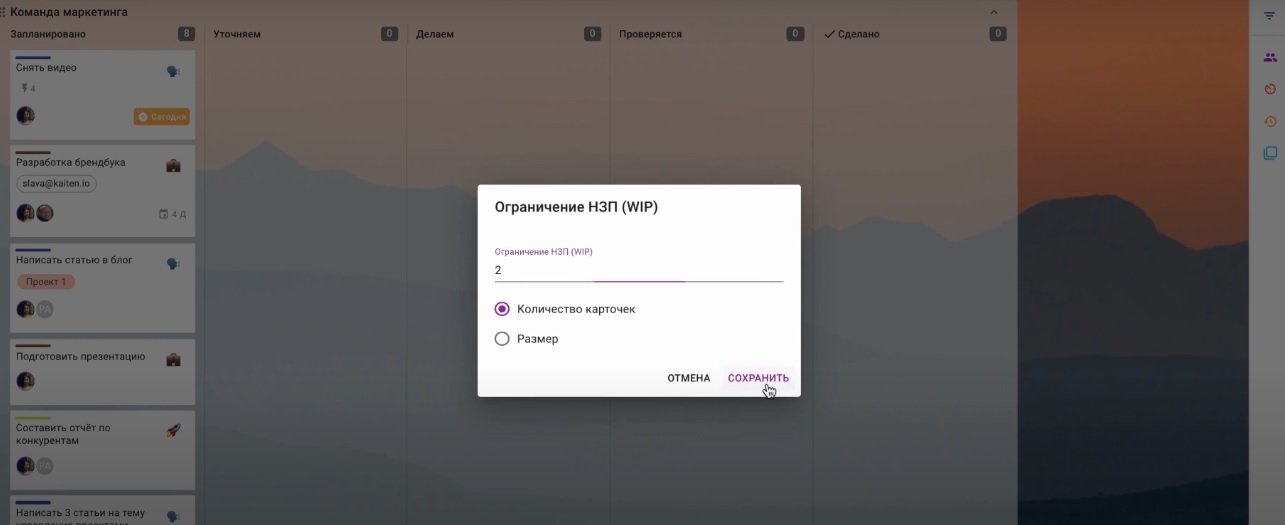

- лимиты по WIP (work in progress) — ограничение числа выполняемой в моменте работы;

- классификация входной очереди и специальная приоритизация;

- «плавательные дорожки» задач;

- SLA (соглашения об уровне обслуживания);

- карточки задач и их специальная анатомия;

- стендап-совещания;

- совещания по пополнению очереди;

- правила и механизмы незамедлительной эскалации проблем. В данном случае, эскалация означает процедуру привлечения внимания к отдельному запросу.

Весь этот инструментарий необходим для кратного повышения пропускной способности потока задач в организации при том же ее ресурсе, а основная идея канбана — поэтапное движение проекта.

Любая задача/проект/активность разбивается на последовательные этапы. Канбан-доску можно сравнить с движением автобуса, где конечная — это финальная цель, остановки — промежуточные этапы, а сам автобус — карточки на канбан-доске. Все участники доски знают, какова конечная цель команды, видят, какие существуют промежуточные этапы, когда и кому нужно подключиться. Таким образом, главное преимущество канбана — хорошая визуализация процессов.

Применение канбана

На сегодня принципы канбана используются во многих сферах и отраслях. Система популярна в ИТ-среде, цифровой сфере и маркетинге, строительстве, HR и СМИ. В целом методика подходит для любого бизнеса, где процесс создания продукта можно разбить на этапы с ясной последовательностью задач (задача внутри одного проекта проходит одни и те же стадии). При этом существует два основных канбана: канбан-метод и производственный канбан.

Производственный «канбан» подходит для оптимизации процессов на различных предприятиях, а также в рамках lean manufacturing (бережливого производства). Например, применительно к компании «Газпром нефть» метод зарекомендовал себя как инструмент, который повышает эффективность снабжения месторождений, где компания ведет или планирует вести добычу.

Существует также распространенное суждение, что метод часто применяют в ИТ, но это не совсем так. Например, в разработке он используется редко, поскольку разработчикам нужно более строгое планирование задач, разделение на спринты в одну или две недели, возможность оценить промежуточные результаты и скорректировать последующие планы.

Канбан-доска

Канбан-доска позволяет вывести процесс выполнения задач в визуальное восприятие. Такой подход помогает видеть весь рабочий процесс, четко распределять задачи и вовремя направлять усилия в «слабые» зоны.

Это работает так: столбики представляют собой разные этапы, на которые разбивают рабочий процесс. Карточки в столбцах — это конкретные задачи-шаги. За каждый этап несет ответственность отдел/сотрудник. Карточки перемещаются по столбцам в соответствии со своим статусом.

При этом принцип формирования каждого столбца должен быть один. Например, это могут быть этапы производственного процесса («прототипирование», «дизайн», «разработка», «тестирование») или статусы выполнения задач («предстоит сделать», «в работе», «на проверке», «завершено»). По каждой колонке должно быть определено ограничение объема незавершенной работы — это позволяет предупредить перегрузы и простои. Этот принцип берет свое начало в законе американского ученого Джона Литтла, согласно которому при увеличении количества одновременно выполняемых задач, снижается скорость выполнения каждой из них. Поэтому команды постоянно балансируют между ограничением на невыполненную работу и скоростью пропускной системы. Лучшие практики ведения канбан-доски основаны на простых компонентах — обсуждение, баланс и взаимодействие.

Ключевые правила работы с канбан-доской:

- Не забывайте перемещать карточки на доске в соответствии с движением задачи.

- Все задачи должны быть на доске и иметь приоритет по выполнению.

- Используйте оптимальное количество статусов на доске.

- У каждой команды должны быть своя доска.

- Определите оптимальное количество задач в каждом статусе (если будет 100 карточек на доске, она потеряет свою наглядность и простоту).

Ошибки в применении канбана

Существует миф о том, что канбан является неким фреймворком, который можно установить с понедельника, и все начнет работать. Канбан-метод — это набор из около 140 инструментов, которые нужно постепенно применять к процессам компании, улучшая их, а также сокращать время производства, увеличивать выпуск продукта каким-либо подразделением. Здесь не получится подсмотреть у кого-то, как они используют канбан. Можно лишь взять текущие процессы и, применяя инструменты, нарастить ценность того, что уже происходит в компании, а это процесс последовательный.

Ошибка 1. Не объяснять сотрудникам принципы и практики метода, в связи с чем команды на ранних этапах внедрения терпят неудачу. Прежде всего руководителям необходимо обучить команду.

Ошибка 2. Игнорировать ограничения: часто компании ставят на доску количество задач, которое превышает ранее оговоренный лимит. В связи с этим сотрудники перерабатывают, теряют понимание цели их работы и тем самым мотивацию к повышению пропускной способности системы.

Ошибка 3. Не фиксировать срочные задачи на канбан-доске. В результате происходят перекосы рабочего процесса.

Ошибка 4. Не считаться с ограничениями WIP (количеством незавершенной работы), а это базовая практика для погружения сотрудников в текущую работу. Игнорируя WIP, вы упускаете возможность выявить узкие места рабочего процесса.

Ошибка 5. Не использовать все возможности канбана: часто в первые недели игнорируются инструменты для отслеживания метрик, такие как кумулятивная диаграмма потока, гистограмма времени производственного цикла и другие. По истечении первого периода нужно использовать эти данные как фундамент для будущих улучшений.

Ошибка 6. Не актуализировать статус задачи (например, задача выполнена, а на доске она еще в процессе работы). Это может создать неправильное представление о загрузке команды и статусе проекта.

Ошибка 7. Не подключать к канбан-доске всех лиц, которые принимают решения и планируют загрузку отделов. Если другие сотрудники не видят визуализацию процессов, они могут не в полной мере понять решения менеджера, который ведет доску.

Ошибка 8. Перегружать команды: если в одной колонке больше 15 карточек, то ее уже сложно воспринимать комплексно в контексте других задач, создается локальный «захлеб». Решение — добавлять более крупные задачи и дробить их внутри на подзадачи (например, используя чек-листы).

Ошибка 9. Не давать обратную связь в команде: улучшения невозможны без анализа текущего состояния.

Ошибка 10. Отсутствие вовлеченности команды. Канбан визуализирует процессы и задачи, объединяет людей, чтобы они вместе искали возможности для оптимизации. Непонимание командой сути использования метода может приводить в лучшем случае к ситуациям, когда все начинается и так и заканчивается доской, в худшем — к сбоям в работе.

Ошибка 11. Отсутствие приоритетов и ответственных за исполнение задач.

Сервисы для ведения канбан-досок

Для ведения канбан-доски можно взять любой из популярных сервисов, но выбор лучше делать, исходя из задач.

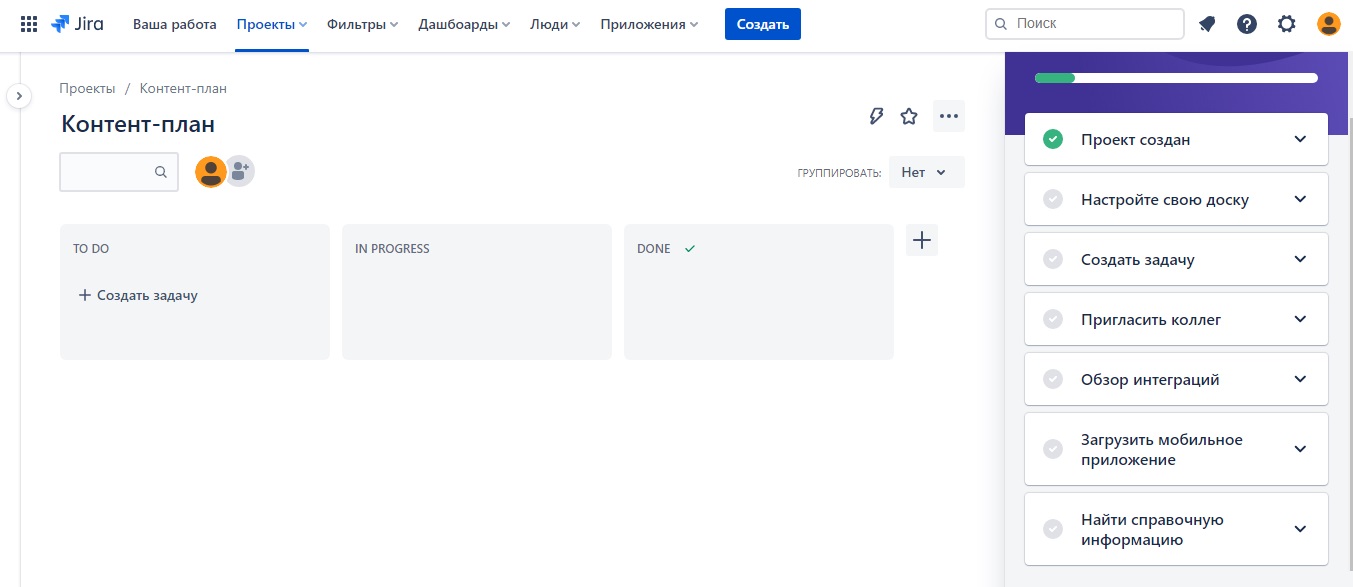

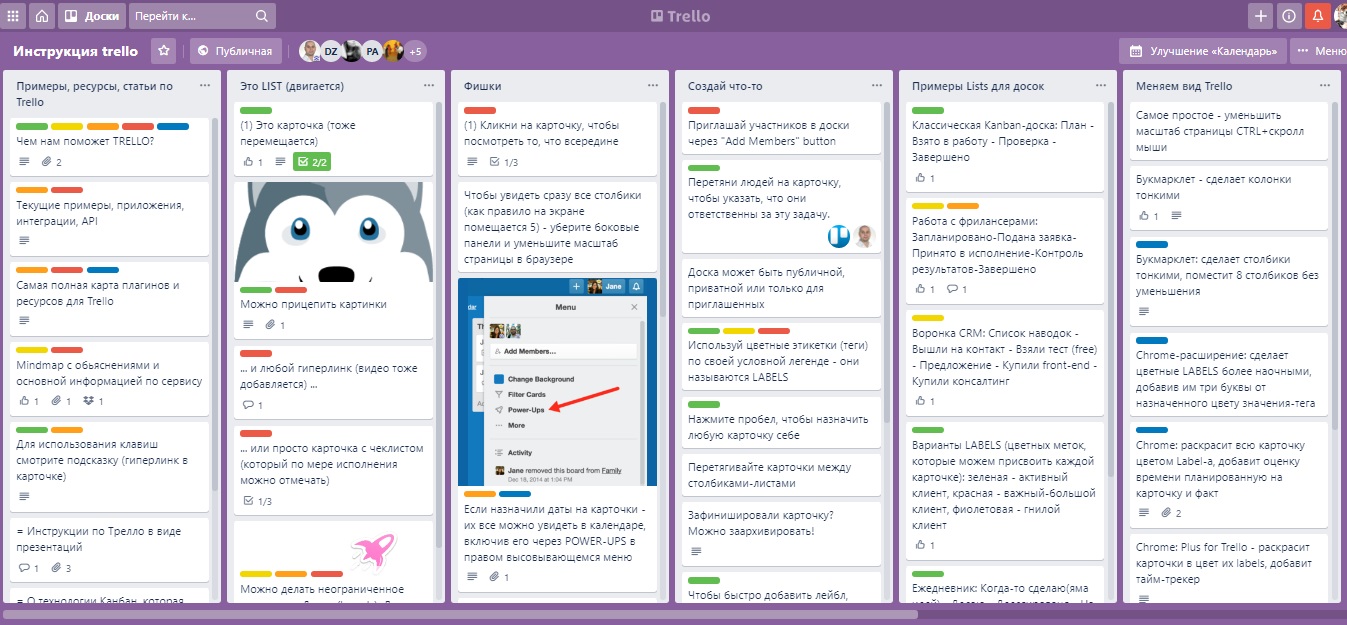

Trello — самый популярный и интуитивно понятный сервис, подходящий для проектов из разных сфер. Здесь можно создавать любое количество досок с разным составом команды (в бесплатной версии есть ограничение на количество досок). К карточкам можно добавлять разноцветные метки, прикреплять вложения и оставлять комментарии. Число колонок не ограничено. Однако по мере эволюции процесса, когда компания будет применять разные практики, инструментов этого сервиса может стать недостаточно, возникнет потребность расширить функционал. Именно поэтому Trello купила компания Atlassian, чтобы аудитория органически перетекала в схожий, но платный и более сложный инструмент — JIRA, откуда пользователь уже сможет перейти на еще более широкий пакет софта в облаке, если ему нужно, например, хранить документацию по проекту, или обсуждать задачи более удобный образом.

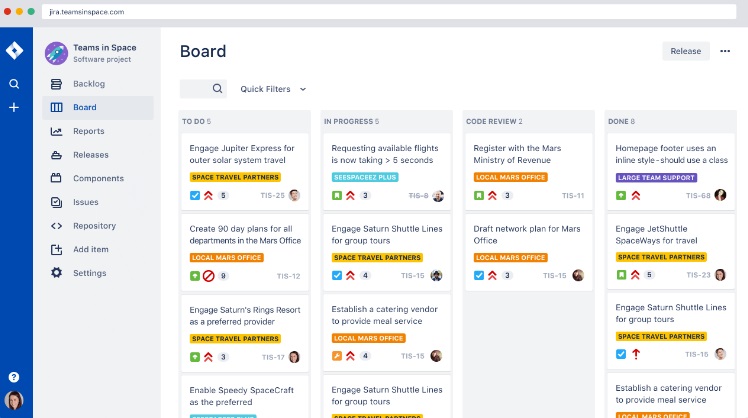

JIRA — больше подходит для ИТ, а также для технических команд и процессов, находящихся вне системы Agile. Этот сервис используют крупные компании, у которых численность штата специалистов больше, чем в малом бизнесе. Помимо возможности создавать проекты и отслеживать прогресс, в Jira есть функции отслеживания багов и интеграции со сторонними сервисами.

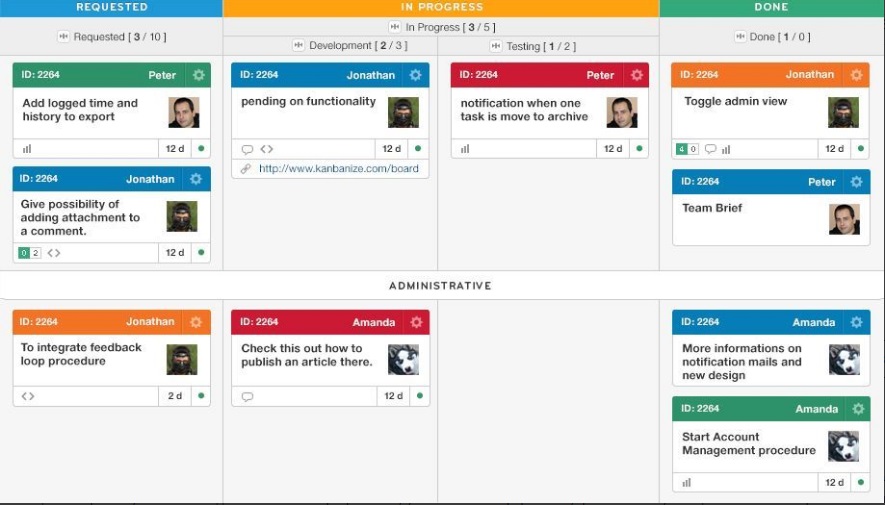

Kanbanize — англоязычная программа, которая поддерживает большую часть необходимых инструментов канбана, но пока не распространена в России.

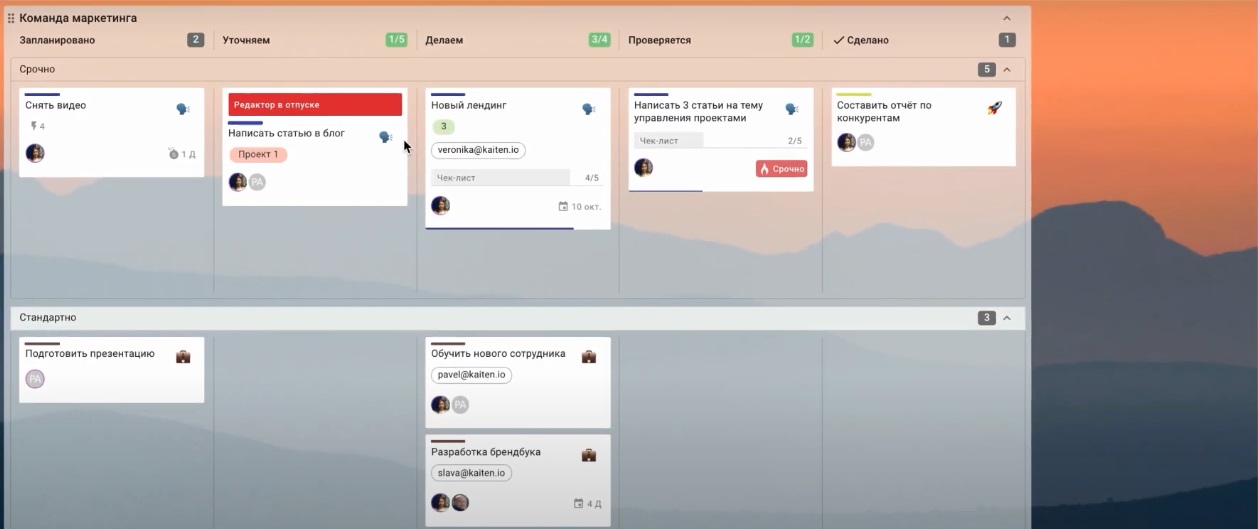

Kaiten — российский сервис, максимально адаптированный к применению всех инструментов канбана и позволяющий собирать большой объем аналитики.

В целом сервисов для применения канбана довольно много: Сonceptboard, Taskify, Targetprocess, Favro, Higger, Smartsheet, TargetProcess, SwiftKanban, LeanKit, Miro, Blossom, ZenHub, MeisterTask, Kanbanchi, Breeze, ProofHub, Битрикс24, YouTrack, Asana, Kanbanery.

Как не «похоронить» проект в канбане

Самое важное — наладить работу команды с сервисом. Для этого необходимо составить инструкцию и отслеживать, как команда работает с ним. Для быстрого старта хорошо подойдут готовые шаблоны канбан-досок, но обязательно с оглядкой на реальные процессы в компании.

При этом желание внедрить канбан повсеместно во всей организации и на всю глубину сразу чревато тем, что вы завалите дело в силу его неподъемности. Во всех успешных организациях метод внедрялся не разом, а постепенно, от вдохновляющего успеха на одном участке к успеху на другом, что фактически и тождественно вдохновляющей концепции lean-стартап.

Нужно четко осознавать, что Trello (или любой другой сервис) — это всего лишь инструмент, который позволяет визуализировать активности, рассчитывать метрики. Не нужно полагаться только на инструменты при применении любого подхода, нужно сначала изучить основы и принципы, понять, зачем все это нужно, а потом уже подстраивать инструменты под свои нужды, и тогда успех обеспечен.

В создании материала также участвовали:

- Даниил Ростовцев, программист, технический директор компании ТМТ;

- Андрей Тихонов, менеджер по масштабированию гибких методологий Yota;

- Валентин Попов, ведущий разработчик компании «РашенСофт»;

- Илхом Назаров, исполнительный директор студии разработки мобильных экосистем Heads and Hands;

- Максим Мул, основатель компании Work Solutions;

- Александр Сазанович, профессор, руководитель программы «МВА — Стратегический менеджмент. Управление организацией» школы бизнеса МИРБИС;

- Лилия Горбачик, ИТ-эксперт;

- Виктория Храмцова, Agile Coach Accenture в России;

- Дмитрий Голубовский, CEO и основат Tagesjump.

В Telegram-канале «Списать не получится» мы еще больше рассказываем о трендах в образовании и о том, как учиться в течение всей жизни и делать это с удовольствием. Подписывайтесь!

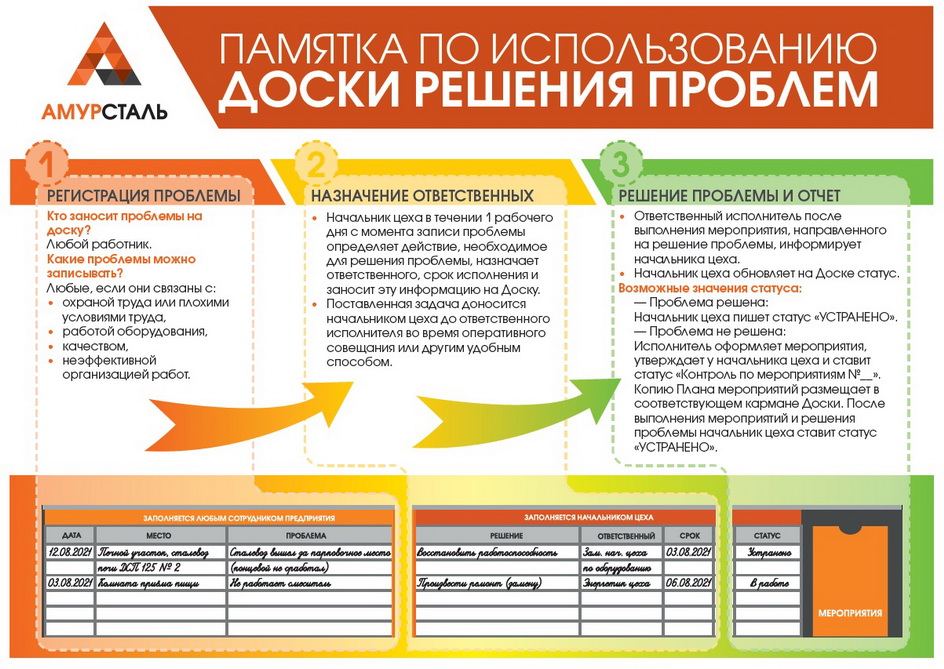

Выявление проблем в повседневной работе – один из принципов, заложенных в производственную систему компании Toyota – Total-TPS. Ведь все проблемы, возникающие у работников, негативно сказываются на качестве, безопасности и общей эффективности труда. И поэтому крайне важно проблему не только выявить, но и оперативно устранить!

Автор: Вениамин КАРАЧЕВЦЕВ, ООРиБП, Амурсталь

Выявление проблем в повседневной работе – один из принципов, заложенных в производственную систему компании Toyota – Total-TPS. Ведь все проблемы, возникающие у работников, негативно сказываются на качестве, безопасности и общей эффективности труда. И поэтому крайне важно проблему не только выявить, но и оперативно устранить!

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Мы каждый день решаем множество простых и сложных задач и в процессе работы сталкиваемся с различными проблемами, которые самостоятельно решить не в силах. Для их решения нужен простой и понятный подход, позволяющий устранять проблемы быстро и эффективно. Как раз таким инструментом и является «Доска решения проблем» (ДРП), внедряемая на нашем предприятии в рамках развития производственной системы. С помощью ДРП любой сотрудник может сообщить о проблеме, которая мешает ему выполнять производственные задачи, и контролировать её решение.

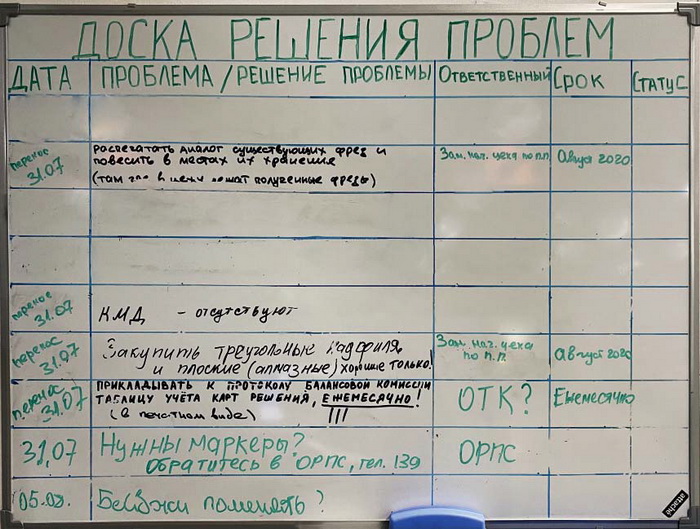

«Доска решения проблем» представляет собой маркерный стенд, который размещается в общедоступном месте цеха. Принцип работы ДРП очень прост: если сотрудник сталкивается с проблемой, которую не удается решить самостоятельно, он может записать её на доску. Проблемы могут быть самые разные – влияющие на производительность, безопасность, эффективность, качество, надежность или бытовые условия. В любое время работник может получить информацию о ходе решения проблемы и мероприятиях, которые принимаются для её решения.

Ответственность за организацию работы с «Доской решения проблем» несёт начальник цеха. После появления новой записи о проблеме начальник цеха назначает ответственного за её решение и срок выполнения. Эта информация, а также статус решения проблемы, фиксируется на ДРП в соответствующих графах. Главное преимущество данного инструмента «Бережливого производства» — наглядность: сразу видно, какие проблемы на контроле, кем и когда они будут решены.

Первая «Доска решения проблем» появится уже в этом месяце в Электросталеплавильном цехе (ЭСПЦ).

«Работники всех уровней составляют основу предприятия, поэтому их полное вовлечение в решение задач дает возможность с выгодой использовать их способности».

Благодарим Пресс-службу АО «ОДК» за предоставление данного материала.

Автор: Ангелина Нагайцева, специалист по развитию производственной системы АО «НФМЗ».

Эффективным инструментом вовлечения сотрудников подразделений АО «НФМЗ» в процессы непрерывных улучшений является «Доска решения проблем».

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством» . 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

«Доска решения проблем» — инструмент бережливого производства, направленный на доведение информации от работников до руководителей подразделений в целях непрерывного совершенствования производственной системы. Этот инструмент позволяет определить и максимально быстро, с минимальными финансовыми затратами запустить процесс решения проблемы.

На предприятии действует инструкция по использованию «Доски решения проблем», которая определяет область применения, общие положения и порядок использования инструкции. В соответствии с принятой инструкцией проводится регулярный мониторинг проблем, занесенных на доску.

«Доски решения проблем» появились с июля 2019 года и успели доказать свою актуальность. Большинство записей касаются производственных и бытовых вопросов: обеспечение дополнительным инструментом и оснасткой, закупка инвентаря для поддержания порядка на рабочих местах, приобретение стеллажей для хранения ДСЕ, улучшение цехового освещения, обновление оборудования в душевой и другие актуальные вопросы.

На сегодняшний день этот инструмент функционирует в цехах № 1 и № 4. Каждый сотрудник может заявить о возникшей проблеме на доске и получить от руководства обратную связь. Принцип действия простой: пришел в цех, заметил недочет в работе, требующий устранения, взял маркер и написал на доске. Таким образом о проблеме узнают и коллеги, и руководство.

По словам начальника механообрабатывающего участка Андрея Деева, доски визуализации являются дополнительным способом коммуникации между руководством и работниками цеха. Это действенный инструмент: на доске видно все. «Доски решения проблем» работники воспринимают положительно и активно пользуются. Это видно по наполняемости: информация постоянно обновляется.

Алексей Горячев, исполняющий обязанности начальника участка станков с программным управлением, рассказал, что на доске поднимались вопросы улучшения условий труда, повышения срока эксплуатации и качества ремонта оборудования, а также уровня безопасности на производстве. Какие-то вопросы решаются быстрее, какие-то медленнее.

«Хотелось бы отметить, что “Доски решения проблем” доступны для каждого работника, и на них могут фиксироваться абсолютно все проблемы, с которыми сталкивается сотрудник нашего предприятия в своей профессиональной деятельности», — продолжает Алексей Горячев.

«Доски решения проблем» называют удобным способом получения обратной связи от руководства. В дальнейшем количество досок планируется увеличить, охватив также другие подразделения. Схема использования данного инструмента останется прежней.

Читайте также: