Допускается ли использование вторичного материала полиэтилена при изготовлении труб

Обновлено: 02.05.2024

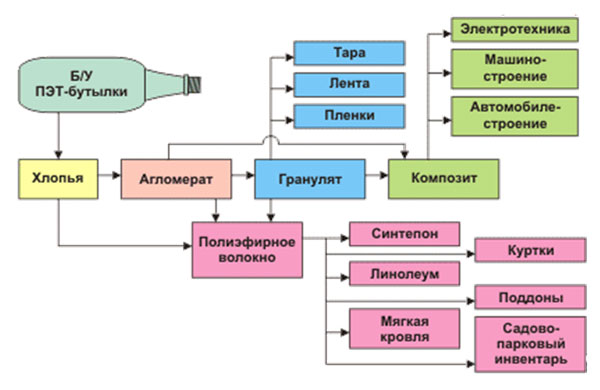

Основное направление использования вторичного ПЭТФ – производство волокна. Основная часть производств (свыше 4 млн.т/год) находится в Китае. Растущие направления: пищевая бутылка, лист и упаковочная лента.

На рынок вторичный полиэтилентерефталат поступает в основном в тех видах: хлопья, агломерат и регранулят. В зависимости от свойств определяется направление использования. Область применения вторичного ПЭТФ определяется характеристической вязкостью. Так, например, для литья преформ и выдува бутылок используется вторичный ПЭТФ с максимальной вязкостью. Для получения волокна допускается использование материала с пониженной вязкостью.

Успех использования вторичных ресурсов зависит не только от организации сбора отходов потребления. Это также зависит от того, отвечают ли изделия, сделанные из переработанного материала потребностям потребителей, другими словами, продаются ли переработанные изделия. Поэтому промышленность постоянно ищет новые области применения для вторичных материалов.

Есть много перспективных направлений использования вторичного ПЭТФ: разработаны модификации вторичного ПЭТФ, которые могут быть использованы для литья компьютерных и автомобильных деталей.

Вторичный ПЭТФ используют в качестве пряжи для ковров, текстиля. Очень распространена на рынке липкая лента и вторичного пролиэтилентерефталата. Другой эктрузионный продукт из вторичного ПЭТФ - щетина для щеток, двухосноориентированная пленка с металлизацией, бутыли, получаемые экструзией с раздувом. Так как ПЭТФ не является хорошо льющимся пластиком, его меньше применяют для изготовления литьевых изделий, особенно имеющих тонкие секции. Для литья под давлением шире используются смеси ПЭТФ с другими полимерами и модификаторами.

Отходы ПЭТФ часто используют в качестве добавок для улучшения тех или иных механических или электромеханических свойств другого полимера.

Кроме этого, вторичный ПЭТФ используется в качестве сырья при производстве клеев и эмалей, дорожно-разметочных материалов. Он также находит применение в производстве строительных изделий и композиционных материалов (стеклонаполненный ПЭТФ).

Производство волокна (лавсан, полиэстер)

Некоторые производители изготавливают геотекстильное полотно полностью из вторичного ПЭТ.

Другие применения волокна включают изготовление автомобильных частей (ковры, обивка), а также ковровые покрытия для жилых и офисных помещений.

Компания "Johnson Controls Automotiv-Sist." - поставщик автомобильных сидений использует ПЭТФ-волокно из использованных бутылок из-под напитков. Получают подушки для авто-, трамвайных сидений, подушки для диванов, которые имеют ряд преимуществ перед пенополиуретановыми. Они легче, дышащие, лучше подвергаются вторичной переработке, их можно использовать как различные уплотнители. Набивка из регенерированных волокон не выделяет летучих продуктов в процессе переработки, химически неопасная, не требует приклеивания. Мощность по вторичной переработке ПЭТФ 16 тыс.т./год. Подушки из регенерированного волокна выпускаются по фирменным, Европейским и США стандартам.

Приблизительно 70 % всего вторичного европейского ПЭТФ используются для производства волокон полиэстера и флиса (2002 год).

Волокна большого диаметра используются как утеплитель спортивной одежды, спальных мешков и как наполнитель для мягких игрушек.

Вторичный ПЭТФ также используется для изготовления волокон меньшего диаметра. Из них получают искусственную шерсть, используемую для трикотажных рубашек, жакетов и шарфов. Такие ткани могут содержать до 100 % вторичного материала (теплый жакет из искусственной шерсти использует 25 переработанных ПЭТФ бутылок!).

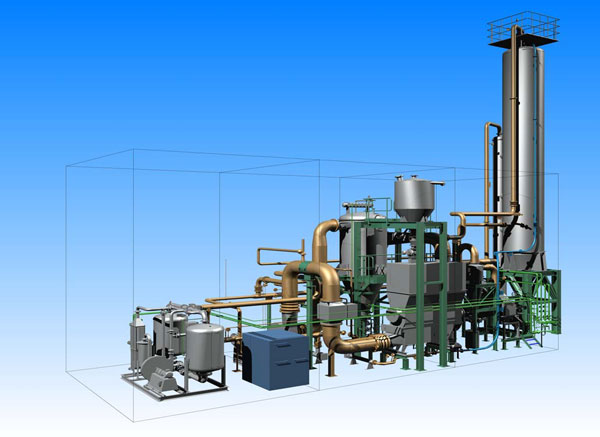

Гомельким СКТБ "Металлополимер" разработана технология и оборудование для получения из вторичного полиэтилентерефталата волокнистых материалов. В основе работы оборудования заложен модернизированный аэродинамический способ. Формирование волокна осуществляется закрученным по винтовой линии потоком разогретого воздуха. Регулируя технологические параметры ведения процесса (температуру и скорость воздушного потока, температуру и скорость истечения расплава ПЭТФ, расстояние между фильерой и формообразующей поверхностью) можно изменять диаметр волокон и плотность их укладки. Таким образом можно получать волокнистый материал с различными характеристиками, как постоянными, так и переменными по толщине: плотностью, пористостью, диаметром волокон. Оборудование состоит из генератора волокон на основе экструдера с системой термостабилизации и гомогенизации расплава полиэтилентерефталата и манипулятора с пультом управления.

Волокнистый материал, полученный из вторичного полиэтилентерефталата можно использовать в качестве сорбента на очистных сооружениях АЗС, в качестве утеплителя или наполнителя.

Фирмы «Kobe Steel Ltd.» и «Chori Co. Ltd.» разработали и успешно реализовали технологию превращения бутылок из ПЭТФ в нетканый материал. Пластиковые бутылки расплавляют и расплавленный полимер вытягивают нить. Нити укладывают и прокатывают под давлением при повышенной температуре в листы нетканого материала, из которого изготавливают торговую тару, оберточную бумагу и мешки для мусора. Этот материал находит также применение для защиты почвы от эрозии в строительстве.

Нетканый материал из вторичного ПЭТФ можно получить методом раздува расплава в нити, которые под действием высокоскоростного потока воздуха приобретают толщину в 15 микрон. В этом случае низкая вязкость вторичного ПЭТФ оказывается необходимым свойством, которое обеспечивает легкость раздува и минимальную толщину нитей. Далее полученные волокна формируют в нетканый материал на вращающемся коллекторе.

Производство ковровых покрытий из ПЭТ

Ковровые покрытия являются одним из наиболее крупных областей применения вторичного ПЭТФ. Ковровые покрытия из вторичного ПЭТФ выпускаются под торговыми марками Resistron и Permalon. Они обладают рядом существенных преимуществ перед ковровыми покрытиями из полиамида. Они более износостойки, устойчивы к деформации и более богаче и ярче по цвету.

Остальные направления применения вторичного ПЭТФ включают производство листа и пленки, бандажной ленты и процесс "бутылка в бутылку". Лист и лента - "классические" продукты из вторичного полиэтилентерефталата. Лист производится для изготовления пластмассовых коробок (для фруктов и яиц). Контейнеры для яиц и другие пластмассовые коробки (типа коробок для ягод) занимают приблизительно 9 % общего объема использования вторичного ПЭТФ. Другие области применения вторичного ПЭТФ включают контейнеры для туалетных принадлежностей и домашних изделий. Считают, что это "закрывает петлю рециклинга", поскольку позволяет упаковке быть переработанной в новую упаковку. Все переработанные емкости остаются доступными для вторичной переработки.

Литье вторичного полиэтилентерефталата

ПЭТФ перерабатывается литьем под давлением во всех типах литьевых машин, предназначенных для переработки термопластов. При этом необходимо соблюдать чрезвычайно жесткий режим во избежание деструкции полимера.

Декоративные изделия можно отливать из смеси 40% измельченных отходов ПЭТФ и 60% измельченных отходов ПЭНД после сушки и смешения.

Для литья полиэтилентерефталат смешивают с полиэтиленом высокого давления и модификаторами до получения композиции, по свойствам близкой к ПЭТФ-КМ (литьевой лавсан). Температура расплава такой композиции 250-260°С. При повышении ее более 280°С возможна деструкция. Полностью аморфная структура получается при температуре формы 50°С. Аморфные изделия обладают лучшей стойкостью к ударным нагрузкам, но более низкой температурой эксплуатации.

Следует учитывать влияние скорости впрыска на качество изделий. При малой скорости впрыска могут возникать утяжины, при большой - расслоения. Цикл литья зависит от ряда факторов и, как правило, определяется для каждого изделия экспериментально. С повышением толщины изделия выдержка под давлением увеличивается. В отличие от некоторых термопластов усадка литьевого лавсана полностью происходит в форме и в дальнейшем при комнатной температуре отсутствует. Усадка при литье повышается с увеличением температуры формы.

Фирма "Du Pont" выпустила на рынок новый композиционный материал, изготовленный из отходов ПЭТФ (бутылки, видеопленки) и стекловолокна. Для получения композита готовят водную суспензию смеси стекловолокна и волокна, полученного из отходов ПЭТФ. В процессе тепловой обработки ПЭТФ плавится с образованием капель на стекловолокне и соединяется с ним. Изделия из этого материала получают прессованием. Новый материал имеет большие перспективы в автомобилестроении.

Как литьевой материал, вторичный полиэтилентерефталат может соперничать с полипропиленом и полистиролом.

Процесс "бутылка в бутылку" (bottle-to-bottle)

Этот способ вторичной переработки использованных бутылок объединяет различные методы, позволяющие получать продукт, который можно снова использовать для производства пищевой упаковки и бутылок для напитков.

Технологии утилизации ПЭТ "бутылка в бутылку" развиваются в США в течении многих лет, в Европе, это направление осваивается сравнительно недавно. Причиной тому послужило ограничение в законодательстве ЕС относительно переработанного материала, предназначенного для контакта с пищевыми продуктами. Упаковка, изготовленная из вторичного сырья, не допускалась к контакту с продовольствием. Производитель мог разливать в такие бутылки технические жидкости, но не имел право разливать напитки.

В некоторых способах "бутылка в бутылку", вторичный ПЭТФ "зажат" между двумя слоями первичного полимера. Способ известен как "многослойная" технология. Многослойные бутылки могут содержать до 50 % вторичного ПЭТФ причем отдельные емкости могут включать более высокие количества вторичного материала.

Многослойные бутылки используют для розлива напитков во многих странах, например в Швейцарии, Швеции и США. Это применение, как ожидается, будет быстро распространяться после формализации в законодательстве.

Технология "бутылка в бутылку" внедренная на предприятиях Германии включает экструзию ПЭТФ под вакуумом, сопровождаемым поликонденсацией в твердом состоянии (SSP), что приводит к увеличению вязкости расплава. Обычная экструзия неизбежно снижает вязкость материала из-за частичного гидролиза расплава. Данная технология позволяет получить регранулят ПЭТФ, полностью пригодный для производства пищевой упаковки, включая бутылки для напитков. Основная задача этой технологии - обеспечить замкнутый оборот упаковочного ПЭТФ.

Компания Husky Injection Molding Systems представила систему HyPET® Recycled Flake (RF) 300 на 72 гнезда с пакетом High Performance (HPP), которая будет работать на смеси из 50% нового полимера и 50% вторичных хлопьев ПЭТФ. Эта система может произвести преформу EcoBase™ весом 34,7 грамм за то же время цикла, равное 10,5 с, которое требуется при работе с 100% новым ПЭТ. Улучшения в системе включают фильтрацию расплава в потоке, с целью удаления посторонних частиц и других загрязняющих веществ, которые в противном случае могли бы повлиять на качество бутыли, а также новую конструкцию экструдера, для улучшенной переработки смеси гранул и хлопьев.

Пленка и лист из вторичного ПЭТ

Вторичный ПЭТФ можно экструдировать в пленку, листы и из них термоформованием получать упаковку для яиц, корзиночки для ягод и другие контейнеры. Широкое распространение получило в Европе формование из листов непрозрачных и прозрачных неглубоких чашек и тарелок.

Пленка широко используется в электротехнической промышленности в качестве изоляционного материала. Пленка из вторичного ПЭТФ отличается хорошими электромагнитными свойствами и исключительными поверхностными характеристиками, что позволяет ее применять для магнитной записи.

Производство упаковочной ленты из вторичного ПЭТ

Упаковочная (бандажная) лента главным образом предназначена для промышленного использования при стягивании коробок и формировании паллет.

ПЭТ – лента используется для упаковки и транспортировки тяжелых грузов, например, металлопроката, лесо- и пиломатериалов, кирпича, огнеупорных изделий, грузов на поддонах и т.д. [2]. Как видно из табл.1, прочность ПЭТ-ленты равна 75-95% прочности стальных, но при этом первые значительно легче (в 4-7 раз), имеют значительно увеличенный метраж в рулонах, обладают большей упругостью и полным восстановлением размеров при небольших деформациях (10-12%), безопаснее в эксплуатации и т.д. Важнейшим показателем ленты является удельная прочность, которая у лент из стали составляет 300-350Н/мм, а из ПЭТ - 450-600 Н/мм, т.е. в 2 раза выше.

По оценке Академии конъюнктуры промышленных рынков (АКПР), спрос на ПЭТ-ленту на российском рынке в 2006-2007 г.г. оставался неудовлетворенным: превышение спроса над предложением в 2006г. составило 33%, а в 2007- 31, несмотря на то, что мощности отечественных производителей этой продукции в 2007г. увеличились на 30,2%. Потребление же ПЭТ-ленты к 2011 г. с учетом всех областей ее применения для упаковки в России оценивается на уровне 20,9 тыс.т [3], т.е. не намного меньше, чем сегодня делаем ПЭФ волокон и нитей.

Стропы и шпагат сеновязальный

Изготовление строп, ремней и шпагата представляет неплохой рынок для вторичного ПЭТФ из окрашенных бутылок.

Замена первичного ПЭТФ

При достаточном развитии деполимеризации при переработке отходов ПЭТФ будет расширяться значение RPET (полиэтилентерефталата, сырьем для которого послужили продукты деполимеризации отходов), т.к. его свойства будут практически аналогичны первичному ПЭТФ.

Так как строительство заводов по деполимеризации отходов полиэтилентерефталата развивается во многих европейских странах, переработка "бутылка в бутылку", как ожидается, будет стремительно развиваться.

Производство строительных изделий и материалов из отходов ПЭТ

Использование отходов пластмасс для производства строительных материалов и конструкций допускает наличие в отходах непластмассового сырья. При этом не требуется удаление загрязнений и сортировки пластмасс по видам.

Использование отходов ПЭТФ в строительстве в значительной мере решает еще один важный вопрос - удаление отходов из сферы обращения.

В Германии переработкой пластмассовых отходов занимается фирма «Laskhorst Toufabriken», которая построила завод мощностью 50 т/нед. Полученные вторичные пластмассы используются в качестве ограждений, балок и прочих строительных материалов. Оборудование способно перерабатывать до 15% бумаги, фольги и прочих примесей. Смешанные отходы гранулируют и вместе с другими добавками и порообразователями загружают в адиабатический экструдер производительностью более 100 кг/час. Издержки производства указанной продукции примерно на 10-15% выше, чем изделий, получаемых из лесоматериалов, однако пластмассовые стройматериалы имеют свои преимущества: не гниют, не поражаются грибковыми заболеваниями и.т.д.

В Англии предложено изготовление полимербетона на основе вторичного ПЭТФ. Полимербетон образуется из полимерной смолы и минеральных наполнителей, таких как зола, песок. Это очень прочный и долговечный материал имеет разнообразное применение. ПЭТФ от использованных бутылок для напитков может стать потенциально дешевым сырьем, а его вторичная переработка в полимербетон позволит также решить проблемы утилизации.

Главное преимущество применения вторичного ПЭТФ для полимербетона заключается в том, что его не нужно очищать от других материалов и красителей, что снижает стоимость вторичной полиэфирной смолы. Для приготовления полимербетона также использовали наполнитель, содержащий 50% гравия с размером частиц 10мм, 35% песка и 15% золы. Оптимальное соотношение наполнителя и смолы составляет 9:1. Применение полимербетона для ремонта бетона из портландцемента может быть весьма эффективным. Поверхностный слой полимербетона может иметь толщину всего 10-25мм, что обеспечивает износо- и кислотостойкость и малую проницаемость.

Полимербетон легок, быстро твердеет и образует прочное сцепление с бетонной поверхностью, его можно быстро наносить и восстанавливать, что очень важно для мостов и полов в производственных помещениях. Нанесение покрытий из полимербетона на железобетонные строительные конструкции существенно улучшает их внешний вид.

Весьма эффективно применение полимербетона для дренажа кислотных стоков, подземных сводов, соединительных боксов канализационных труб.

Стоимость полимербетона из вторичного ПЭТФ сопоставима со стоимостью бетона из портландцемента, в то время как обычный полимербетон из реактопластов дороже его в 10-20 раз.

Облицовочная плитка предназначается для отделки поверхности зданий и сооружений, изготавливается из бытовых отходов пластических масс, в частности, из полиэтилентерефталатной посуды одноразового назначения. Обладает эксплутационными и декоративными качествами. Используется для защиты зданий и сооружений от воздействия внешней среды, при добавлении красящего пигмента облицовочная плитка обладает фотостойкостью и люминесцентыми свойствами в ультрафиолетовой области оптического излучения. Используется в качестве изоляционного материала, хорошо ведет себя в водной среде. Использование плитки для облицовки бассейнов, фонтанов и других водоемов не требует подкраски воды: эффект (голубой воды) в ночное время создается подсветкой ультрафиолетовой лампы.

ГОСТ Р 58121.2-2018

(ИСО 4437-2:2014)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Пластмассовые трубопроводы для транспортирования газообразного топлива

Plastic pipings for the supply of gaseous fuels. Polyethylene (PE). Part 2. Pipes

Дата введения 2019-01-01*

________________

* См. ярлык "Примечания".

Предисловие

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Группа ПОЛИПЛАСТИК" (ООО "Группа ПОЛИПЛАСТИК"), Обществом с ограниченной ответственностью "Группа ПОЛИМЕРТЕПЛО" (ООО "Группа ПОЛИМЕРТЕПЛО") на основе официального перевода на русский язык англоязычной версии указанного в пункте 4 международного стандарта, который выполнен ФГУП "СТАНДАРТИНФОРМ"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 241 "Трубы, фитинги и другие изделия из пластмасс, методы испытания"

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 4437-2:2014* "Системы пластмассовых трубопроводов для транспортирования газообразного топлива. Полиэтилен (РЕ). Часть 2. Трубы" (ISO 4437-2:2014 "Plastics piping systems for the supply of gaseous fuels - Polyethylene (PE) - Part 2: Pipes", MOD) путем изменения его структуры для приведения в соответствие с ГОСТ 1.5-2001 (подразделы 4.2 и 4.3).

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

Исключение стандартов ИСО 1133-1, ИСО 4437-5, ИСО 9969, ИСО 13477, ИСО 13478, ИСО 13479, ИСО 13968, ИСО 13480 и ЕН 12106 обусловлено тем, что в Российской Федерации на национальном уровне нет аналогичных стандартов, а также в связи с тем, что они носят справочный характер.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДБ.

Сопоставление структуры настоящего стандарта со структурой примененного в нем указанного международного стандарта приведено в дополнительном приложении ДВ

5 ВВЕДЕН ВПЕРВЫЕ

Введение

Настоящий стандарт является частью системы стандартов под общим наименованием "Пластмассовые трубопроводы для транспортирования газообразного топлива. Полиэтилен (ПЭ)":

1 Область применения

Настоящий стандарт устанавливает характеристики труб, изготовленных из полиэтилена (ПЭ) и предназначенных для транспортирования газообразного топлива.

В настоящем стандарте определены также параметры методов испытаний, указанных в нормативных ссылках.

Совместно с ГОСТ Р 58121.1, ГОСТ Р 58121.3 данная часть системы стандартов применима к трубам, фитингам из ПЭ, их соединениям и соединениям с другими элементами из ПЭ и других материалов, предназначенных для применения при следующих условиях:

- максимальное рабочее давление (МОР), определенное исходя из расчетного напряжения, полученного путем деления минимальной длительной прочности композиции (MRS) на коэффициент запаса прочности С, и с учетом результата испытаний по быстрому распространению трещин (БРТ), если полученное значение меньше, чем рассчитанное на основе MRS;

- температура 20°С принимается в качестве базовой при проектировании.

В случае наземной прокладки трубы должны быть защищены трубой-оболочкой.

Настоящий стандарт распространяется на следующие типы труб:

- трубы из полиэтилена (номинальным наружным диаметром ), в том числе с маркировочными полосами;

- трубы из полиэтилена с соэкструзионными слоями (номинальным наружным диаметром ), изготовленные из материалов с одинаковым MRS, по приложению А;

- трубы из полиэтилена с удаляемым слоем (номинальным наружным диаметром ) по приложению В.

Примечание - Ответственность за правильный выбор условий, с учетом требований нормативных актов, сводов правил и инструкций по монтажу, несет потребитель или проектировщик.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.3.030 Система стандартов безопасности труда. Переработка пластических масс. Требования безопасности

ГОСТ 11645 Пластмассы. Метод определения показателя текучести расплава термопластов

ГОСТ 12423-2013 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ ISO 1167-1 Трубы, соединительные детали и узлы соединений из термопластов для транспортирования жидких и газообразных сред. Определение стойкости к внутреннему давлению. Часть 1. Общий метод

ГОСТ ISO 1167-2 Трубы, соединительные детали и узлы соединений из термопластов для транспортирования жидких и газообразных сред. Определение стойкости к внутреннему давлению. Часть 2. Подготовка образцов труб

ГОСТ ИСО 4065 Трубы из термопластов. Таблица универсальных толщин стенок

ГОСТ ИСО 11922-1 Трубы из термопластов для транспортирования жидких и газообразных сред. Размеры и допуски. Часть 1. Метрическая серия

ГОСТ Р 15.301 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р 53652.1-2009 (ИСО 6259-1:1997) Трубы из термопластов. Метод определения свойств при растяжении. Часть 1. Общие требования

ГОСТ Р 53652.3-2009 (ИСО 6259-3:1997) Трубы из термопластов. Метод определения свойств при растяжении. Часть 3. Трубы из полиолефинов

ГОСТ Р 54475-2011 Трубы полимерные со структурированной стенкой и фасонные части к ним для систем наружной канализации. Технические условия

ГОСТ Р 56756-2015 (ИСО 11357-6:2008) Пластмассы. Дифференциальная сканирующая калориметрия (ДСК). Часть 6. Определение времени окислительной индукции (изотермическое ВОИ) и температуры окислительной индукции (динамическая ТОИ)

ГОСТ Р 58121.1-2018 (ИСО 4437-1:2014) Пластмассовые трубопроводы для транспортирования газообразного топлива. Полиэтилен (ПЭ). Часть 1. Общие положения

ГОСТ Р 58121.3-2018 (ИСО 4437-3:2014) Пластмассовые трубопроводы для транспортирования газообразного топлива. Полиэтилен (ПЭ). Часть 3. Фитинги

ГОСТ Р ИСО 3126 Трубопроводы из пластмасс. Пластмассовые элементы трубопровода. Определение размеров

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения, обозначения и сокращения

В настоящем стандарте применены термины, обозначения и сокращения по ГОСТ Р 58121.1.

4 Материал

4.1 Композиция для труб

Трубы изготовляют из композиции материала, соответствующей требованиям ГОСТ Р 58121.1.

4.2 Композиция для маркировочных полос

Композиция для маркировочных полос должна быть изготовлена на основе базового полиэтилена, характеристики которого соответствуют требованиям ГОСТ Р 58121.1.

4.3 Вторичный материал

Использование вторичного материала не допускается.

5 Общие характеристики

5.1 Внешний вид

При осмотре без применения увеличительных приборов внутренняя и наружная поверхности труб должны быть гладкими и ровными, без царапин, раковин и других дефектов поверхности, при наличии которых трубы не будут соответствовать требованиям настоящего стандарта. Маркировочные полосы, в количестве не менее трех, должны быть равномерно распределены по периметру труб. Торцы труб должны быть отрезаны перпендикулярно к оси.

Цвет труб - желтый (ПЭ 80), оранжевый (ПЭ 100), черный (ПЭ 80 и ПЭ 100). Трубы могут иметь маркировочные полосы в количестве не менее трех, равномерно распределенных по окружности. Цвет маркировочных полос желтый (для черных труб из ПЭ 80 или ПЭ 100) или оранжевый (для черных труб ПЭ 100).

Цвет наружного слоя труб с соэкструзионными слоями (приложение А) и удаляемыми слоями (приложение В) - желтый, оранжевый или черный.

6 Геометрические характеристики

6.1 Определение размеров

Размеры труб определяют в соответствии с ГОСТ Р ИСО 3126, полученный результат округляют в большую сторону до 0,1 мм. В случае разногласий измерения проводят не ранее чем через 24 ч после изготовления и кондиционирования в течение не менее 3 ч при температуре (23±2)°С.

Допускается проводить непрямые измерения ранее указанного времени для обеспечения контроля геометрических размеров на стадии производства, если корреляция результатов таких измерений подтверждена.

6.2 Средний наружный диаметр, овальность и допуски

Средний наружный диаметр и овальность должны соответствовать указанным в таблице 1.

ГОСТ Р 58121.3-2018

(ИСО 4437-3:2014)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Пластмассовые трубопроводы для транспортирования газообразного топлива

Plastic pipings for the supply of gaseous fuels. Polyethylene (PE). Part 3. Fittings

Дата введения 2019-01-01*

________________

* См. ярлык "Примечания". -

Примечание изготовителя базы данных.

Предисловие

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Группа ПОЛИПЛАСТИК" (ООО "Группа ПОЛИПЛАСТИК"), Обществом с ограниченной ответственностью "Группа ПОЛИМЕРТЕПЛО" (ООО "Группа ПОЛИМЕРТЕПЛО") на основе официального перевода на русский язык англоязычной версии указанного в пункте 4 международного стандарта, который выполнен ФГУП "СТАНДАРТИНФОРМ"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 241 "Трубы, фитинги и другие изделия из пластмасс, методы испытания"

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 4437-3:2014* "Системы пластмассовых трубопроводов для транспортирования газообразного топлива. Полиэтилен (РЕ). Часть 3. Фитинги" (ISO 4437-3:2014 "Plastics piping systems for the supply of gaseous fuels - Polyethylene (PE) - Part 3: Fittings", MOD) путем изменения его структуры для приведения в соответствие с правилами, установленными в ГОСТ 1.5-2001 (подразделы 4.2 и 4.3).

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

В настоящий стандарт не включен структурный элемент ИСО 4437-3:2014 приложение Е, которое не применяется в российской национальной стандартизации.

Ссылки на международные стандарты, которые не приняты в качестве национальных, заменены на соответствующие положения, размещенные в дополнительных приложениях ДА-ДГ

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5-2012* (пункт 3.5).

* Вероятно, ошибка оригинала. Следует читать: ГОСТ Р 1.5-2012* (пункт 3.5). - Примечание изготовителя базы данных.

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДЕ.

Сопоставление структуры настоящего стандарта со структурой примененного в нем международного стандарта приведено в дополнительном приложении ДЖ

5 ВЗАМЕН ГОСТ Р 52779-2007 (ИСО 8085-2:2001, ИСО 8085-3:2001)

ВНЕСЕНА поправка, опубликованная в ИУС N 2, 2019 год

Поправка внесена изготовителем базы данных

Введение

Настоящий стандарт является частью системы стандартов под общим наименованием "Пластмассовые трубопроводы для транспортирования газообразного топлива. Полиэтилен (ПЭ)":

- Часть 1. Общие положения;

- Часть 3. Фитинги.

1 Область применения

Настоящий стандарт устанавливает общие характеристики фитингов, изготовленных из полиэтилена (ПЭ) и предназначенных для транспортирования газообразного топлива.

Совместно с ГОСТ Р 58121.1, ГОСТ Р 58121.2 настоящий стандарт применим к трубам, фитингам, их соединениям и соединениям с другими элементами из ПЭ и других материалов, предназначенным для применения при следующих условиях:

- максимальное рабочее давление (МОР), определенное исходя из расчетного напряжения, полученного путем деления минимальной длительной прочности композиции (MRS) на коэффициент запаса прочности с учетом результатов испытаний по быстрому распространению трещин (БРТ);

- температура 20°С принимается в качестве базовой при проектировании.

Настоящий стандарт распространяется на следующие типы фитингов:

- электросварные раструбные фитинги;

- электросварные седловые фитинги;

- фитинги с трубным концом (для сварки встык с использованием нагретого инструмента и электросварки с использованием раструба);

- фитинги для раструбной сварки;

Фитинги могут быть изготовлены в виде муфт, седловых отводов, равнопроходных и неравнопроходных тройников, переходов, отводов и пр.

Примечание - Как правило, сварные фитинги не применяются в газоснабжении за исключением трубопроводов большого диаметра и/или при отсутствии других технических решений.

Примечание - Ответственность за правильный выбор условий, с учетом требований нормативных актов, инструкций по монтажу и сводов правил, несет потребитель или проектировщик.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

* Таблицу соответствия национальных стандартов международным см. по ссылке. - Примечание изготовителя базы данных.

ГОСТ 2405 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 6211 Основные нормы взаимозаменяемости. Резьба трубная коническая

ГОСТ 6357 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

ГОСТ 11645 Пластмассы. Метод определения показателя текучести расплава термопластов

ГОСТ 13841 Ящики из гофрированного картона для химической продукции. Технические условия

ГОСТ 14254-2015 (IEC 60529:2013) Степени защиты, обеспечиваемые оболочками (код IP)

ГОСТ 26663 Пакеты транспортные. Формирование с применением средств пакетирования. Общие технические требования

ГОСТ ISO 1167-1 Трубы, соединительные детали и узлы соединений из термопластов для транспортирования жидких и газообразных сред. Определение стойкости к внутреннему давлению. Часть 1. Общий метод

ГОСТ ISO 1167-2 Трубы, соединительные детали и узлы соединений из термопластов для транспортирования жидких и газообразных сред. Определение стойкости к внутреннему давлению. Часть 2. Подготовка образцов труб

ГОСТ ISO 1167-4 Трубы, соединительные детали и узлы соединений из термопластов для транспортирования жидких и газообразных сред. Определение стойкости к внутреннему давлению. Часть 4. Подготовка узлов соединений

ГОСТ ИСО 11922-1 Трубы из термопластов для транспортирования жидких и газообразных сред. Размеры и допуски. Часть 1. Метрическая серия

ГОСТ ISO 16010-2013 Уплотнения эластомерные. Требования к материалам уплотнений, применяемых в трубопроводах и арматуре для газообразного топлива и углеводородных жидкостей

ГОСТ Р 15.301 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р 53652.1-2009 (ИСО 6259-1:1997) Трубы из термопластов. Метод определения свойств при растяжении. Часть 1. Общие требования

ГОСТ Р 56756-2015 (ИСО 11357-6:2008) Пластмассы. Дифференциальная сканирующая калориметрия (ДСК). Часть 6. Определение времени окислительной индукции (изотермическое ВОИ) и температуры окислительной индукции (динамическая ТОИ)

ГОСТ Р 58121.1-2018 (ИСО 4437-1:2014) Пластмассовые трубопроводы для транспортирования газообразного топлива. Полиэтилен (ПЭ). Часть 1. Общие положения

ГОСТ Р 58121.2-2018 (ИСО 4437-2:2014) Пластмассовые трубопроводы для транспортирования газообразного топлива. Полиэтилен (ПЭ). Часть 2. Трубы

ГОСТ Р ИСО 3126 Трубопроводы из пластмасс. Пластмассовые элементы трубопровода. Определение размеров

ГОСТ Р ИСО 11413 Трубы и фитинги пластмассовые. Подготовка контрольного образца сварного соединения полиэтиленовой трубы и фитинга с закладными нагревателями

ГОСТ Р ИСО 11414 Трубы и фитинги пластмассовые. Подготовка контрольного образца соединения труба/труба или труба/фитинг из полиэтилена (ПЭ), выполненного сваркой встык

ГОСТ Р ИСО 12176-1 Трубы и фитинги пластмассовые. Оборудование для сварки полиэтиленовых систем. Часть 1. Сварка нагретым инструментом встык

ГОСТ Р ИСО 12176-2 Трубы и фитинги пластмассовые. Оборудование для сварки полиэтиленовых систем. Часть 2. Сварка с закладными нагревателями

ГОСТ Р ИСО 12176-4 Трубы и фитинги пластмассовые. Оборудование для сварки полиэтиленовых систем. Часть 4. Кодирование трассируемости

ГОСТ Р ИСО 13950 Трубы и фитинги пластмассовые. Системы автоматического распознавания для выполнения соединений сваркой с закладными нагревателями

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения, обозначения и сокращения

В настоящем стандарте применены термины по ГОСТ 58121.1*, а также следующие термины с соответствующими определениями:

* Вероятно, ошибка оригинала. Следует читать: ГОСТ Р 58121.1-2018. - Примечание изготовителя базы данных.

3.1 электросварной фитинг с раструбным концом (electrofusion socket fitting): Фитинг из полиэтилена (ПЭ), содержащий один или более закладных нагревательных элементов, для получения сварного соединения с трубным концом фитинга или трубой.

3.2 электросварной седловой фитинг (electrofusion saddle fitting): Фитинг из ПЭ, содержащий один или более закладных нагревательных элементов для создания сварного соединения с трубой.

Современные технологии строительства предполагают быстрые темпы работ и универсальность материалов.

Это касается фундаментальных застроек, отделки и проведения коммуникаций.

На всех этапах не обойтись без пластмасс. Воду и электричество подводят по пластиковой трубе, отопление в квартирах прокладывают по ней же.

Всех аспектов применения серых полимерных труб не перечислить. Они универсальны, доступны и технологичны. Примечательно, что для изготовления труб могут использоваться даже отходы пластикового мусора, который выбрасывается тоннами ежедневно.

О возможности придания второй жизни использованным полимерам пойдет речь в этой статье.

Виды труб и фитингов из полимерной вторички

Существует огромное количество видов пластиковых труб. Они уверенно потеснили металлические, чугунные и другие аналоги.

Модификация структуры и материала позволяет работать трубам как в агрессивных средах, так и в условиях большого градиента температур. Но здесь речь идет о чистом пластике.

В нашей стране законодательством и нормативно-технической документацией запрещается использовать вторичный пластик в производстве некоторых видов полиэтиленовых, полипропиленовых и других труб и фитингов (например, для питьевой воды).

Но есть большой сегмент рынка трубной продукции, где можно работать на любом виде полимерного сырья, среди которых:

- трубы для канализации — они могут упрочняться за счет увеличения толщины стенки, поэтому здесь можно рассмотреть даже полимерные смеси различного состава;

- трубы технические — эти изделия используются в прокладке кабелей для защиты от воздействия почвенных пород;

- дренажные трубы — прокладывают при организации систем водостоков;

- гофрированные трубы — также применяются в качестве внешней защиты электрокоммуникаций на неответственных участках (особенно при прокладке под землей).

Полимерное сырье

Непростая задача — подобрать максимально похожие по составу изделия из пластика для дальнейшей работы.

Среди широкого многообразия полимерных отходов можно выделить следующие группы сырья:

-

(ПЭ). Он бывает двух видов — полиэтилен высокого (ПВД) и низкого давления (ПНД). Принципиальное отличие состоит в эластичности. ПВД более гибкий, податливый и морозостойкий. ПНД наоборот тверже, жестче и несколько хуже держит мороз. Чаще всего при производстве пластиковых труб используют их комбинации. Так и во вторичной трубе можно подбирать состав в зависимости от предпочтений по свойствам. Меняя соотношение ПНД/ПВД, можно регулировать эксплуатационные характеристики технических труб.

- Полипропилен. Универсальный материал для экструзии трубного профиля. Как правило, в смеси пластиковых отходов присутствуют гомо- , блок- и рандом-сополимеры полипропилена. Но они достаточно близки по свойствам, кроме того, их смеси хорошо перерабатываются в различных пропорциях без потери качественных характеристик. (ПВХ). Так же относится к универсальному сырью для пластиковых труб. С ПВХ труднее работать, так как он нуждается в дополнительной стабилизации и очень быстро теряет свои свойства при экструзии. Изделия из вторичного ПВХ будут крайне недолговечны. Тем не менее, вторичный ПВХ часто добавляют в состав канализационных труб.

Технология изготовления

Принципиально технологический процесс формовки на заводах полиэтиленовых, полипропиленовых труб из переработанного материала мало чем отличается от их производства из первичного сырья.

Основное отличие заключается в стадии подготовки полимерных отходов и приведения их к удобному для дальнейшей экструзии виду.

Далее рассмотрим все этапы технологического процесса производства полимерных труб и фитингов из вторичного пластика, оборудование, которое понадобится на каждой стадии, а также особое внимание уделим некоторым особенно важным моментам.

Стадии производства и необходимое оборудование

Основными этапами технологического процесса являются:

- Подготовка вторичного сырья. Отслужившие свой срок пластиковые изделия необходимо очистить от загрязнений, рассортировать и измельчить. Сортировка, пожалуй, играет самую важную роль при определении фактора качества готовой трубы, поскольку однородный материал будет прочнее и долговечнее. Из оборудования потребуются: дробилка, линия мойки флотационная и гидроциклон, сушилка. отходов. При производстве погонажных изделий без этого этапа не обойтись. Работать на дробленке при непосредственной экструзии трубы практически невозможно, ведь конструкции шнека на трубном экструдере не предполагает работу на разнородной фракции сырья. Грануляция имеет еще одно преимущество — возможность ввести несколько технологических добавок в состав (стабилизаторы, мел и красители).

- Экструзия трубы — финальный этап производства. Для формирования трубы необходим экструдер одношнековый, оборудованный фильерой соответствующего профиля, а также калибратор и другое вспомогательное оборудование. Некоторые европейские производители устройств предлагают станки, предназначенные для работы с разнотипным сырьем (т.е. и для вторичного пластика тоже), но они достаточно дорогостоящие.

Процесс экструзии

В этом разделе хотелось бы заострить внимание на ключевых моментах, которые при работе с вторичным пластиком непосредственно повлияют на качество готовой трубы.

Для того, чтобы процесс был воспроизводимым, нужно соблюдать следующие правила:

- Применять максимально однородное сырье. Это, пожалуй, самая главная рекомендация. Сортировка отходов по составу пластика поможет предотвратить брак готовой трубы.

- Сушить дробленку. Измельченный и отмытый от загрязнения пластик необходимо просушивать, чтобы исключить дефект порообразования в трубе.

- Использовать вакуум. На всех стадиях и грануляции, и экструзии вакуум обязателен. Так удастся получить однородную стенку трубы без скачков по толщине.

- Использовать сетки фильтрации расплава. Отходы пластика содержат много посторонних включений, которые нужно отсеивать.

- Подбирать добавки. На чистом восстановленном полимере проблематично создать хороший продукт. Здесь не обойтись без термостабилизаторов и антиоксидантов, также может потребоваться светостабилизатор (если предполагается эксплуатация под солнцем).

Ориентировочная цена производственной линии

Здесь стоит рассмотреть цены непосредственно на линии из экструдера и вспомогательного оборудования для производства пнд, пвх и других труб, поскольку эти технологические единицы являются основными.

Ознакомиться с ориентировочной стоимостью линий по подготовке пластиковых отходов можно в соответствующих разделах по оборудованию в этой статье.

Лидерами на российском рынке являются представители китайских компаний. Широко представлены также европейские модели. Для производителя с минимальным опытом свой выбор стоит остановить на станках азиатского производства.

В цену линии обычно входят:

- экструдер (одношнековый или двушнековый);

- фильера (заданного диаметра);

- калибратор;

- охлаждающие, тянущие и режущие устройства.

| Торговая компания | Цена |

| АзияПласт (Дзержинск) | 35-120 тыс.долл. |

| ИнсТерра (Челябинск) | 980 тыс.руб. |

| ТехноПласт (Томск) | 3650 тыс.руб. |

| Мировое Оборудование (Подольск) | 5585 тыс.руб. |

| Зима Дельта (Краснодар) | 3650 тыс.руб. |

Такой широкий разброс цен объясняется различной производительностью станков. Условно более дорогие машины выпускают за час больший объем готовой продукции (в погонных метрах) и являются более автоматизированными в управлении.

Представленное оборудование достаточно универсально и может применяться для производства полиэтиленовых и других труб различного диаметра, а также для выпуска других погонажных изделий.

Видео по теме

Процесс изготовления полимерной трубы из вторичной гранулы показан на видео:

Вывод

Выгода при производстве трубных изделий из вторичного сырья очевидна. Пусть на трубы из вторичного пластика приходится небольшой по ассортименту сегмент рынка, зато он более существенный по объему. В период массовых застроек и прокладки коммуникаций постоянно требуются трубы, которые вполне могут быть изготовлены из полиэтиленовой и прочей вторички.

Вторичный полиэтилен применяется для изготовления различными методами переработки технических изделий и предметов народного потребления, кроме соприкасающихся с пищевыми продуктами и игрушек (например: трубы для орошения, горшочки для рассады, коробки электротехнические, трубы электротехнические, пленка для сенажа и других целей, ящики, и т.п.); для дорожных покрытий и т.п.

Вторичный полиэтилен не токсичен.

Обозначение вторичного полиэтилена состоит из наименования материала, марки (А1-А4 - для полиэтилена вторичного высокого давления, Б1, Б2 – для полиэтилена вторичного низкого давления), номера рецептуры модификатора, согласно рекомендуемого Приложения 1 (первая цифра после марки, номера рецептуры, окраски, согласно Приложению 3 (двухзначная цифра).

Примеры условного обозначения полиэтилена вторичного:

При разработке технических условий использованы изобретения по АС №№797894, 927527, 1060648.

1.Технические требования

1.1. Вторичный полиэтилен должен соответствовать требованиям настоящих технических условий и изготавливаться по технологическим инструкциям, регламентам или технологическим процессам, утвержденным в установленном порядке.

1.2. В зависимости от видов вторичного полиэтиленового сырья, его исходных свойств и методов переработки, устанавливаются следующие марки вторичного полиэтилена, указанные в Таблице 1.

Характеристика материала и исходного сырья для его получения

Вид поставляемой продукции

Полиэтилен вторичный высокого давления, полученный на основе отходов потребления в виде вышедших из употребления пленочных изделий хозяйственного применения и других пленочных изделий

Полиэтилен вторичный высокого давления, полученный на основе отходов потребления в виде вышедших из употребления литьевых, экструзионных и выдувных изделий, например тары, труб и т.п.

Полиэтилен вторичный высокого давления, полученный на основе отходов производства экструзионных, литьевых и выдувных изделий, например, слитков при производстве пленок, отходов производства труб, отходов кабельного производства (ПЭВД) и т.п.

Полиэтилен вторичный высокого давления, полученный на основе отходов производства пленок, бракованных пленочных изделий, обрезков пленки и т.п.

Полиэтилен вторичный низкого давления, полученный на основе отходов потребления в виде вышедших из употребления литьевых, экструзионных и выдувных изделий, например транспортной тары, труб и т.п.

Полиэтилен вторичный низкого давления, полученный на основе отходов производства экструзионных, литьевых и выдувных изделий, например, отходов производства труб, отходов кабельного производства (ПЭНД) и т.п.

1.3. Для улучшения физико-механических и технологических свойств вторичного полиэтилена допускается введение модифицирующих добавок в соответствии с технологическими инструкциями или технологическими процессами, утвержденными в установленном порядке. Рекомендуемая рецептура модифицирующих добавок приведена в Приложении 1.

1.4. Вторичный гранулированный полиэтилен выпускается в виде гранул, которые в пределах одной партии должны быть одинаковой геометрической формы и размер их в любом направлении должен быть не менее 2 и не более 6мм.

По согласованию с заказчиком допускается размер гранул до 10мм.

1.5. Вторичный агломерированный полиэтилен выпускается в виде частиц произвольной формы с размерами не более 15мм в любом направлении.

1.6. Вторичный дробленый полиэтилен выпускается в виде крошки, размер которой в любом направлении должен быть не более 10мм.

По согласованию с потребителем в сырье допускается наличие крошки размером 10-15мм, массовая доля которой не превышает 15%. Для использования в дорожных покрытиях допускается изготовление вторичного дробленого полиэтилена с размером частиц в любом направлении не более 5мм.

1.7. Вторичный полиэтилен гранулированный и агломерированный выпускается окрашенным и неокрашенным. Цвет неокрашенного вторичного полиэтилена не регламентируется.

Рецептура окраски вторичного полиэтилена пигментами приведена в Приложении 3. Пигменты могут быть использованы в виде концентратов или суперконцентратов.

1.8. Показатели вторичного полиэтилена должны соответствовать требованиям, указанным в Таблице 2.

1.9. Влажность вторичного полиэтилена не должна превышать 0,1%.

Читайте также: