Армирование опалубка бетонирование порядок

Обновлено: 10.05.2024

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА

Бетонирование монолитных колонн

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Типовая технологическая карта (ТТК) составлена на бетонирование монолитных колонн.

ТТК предназначена для ознакомления рабочих и инженерно-технических работников с правилами производства работ, а также с целью использования при разработке проектов производства работ, проектов организации строительства, другой организационно-технологической документации.

2. ОБЩИЕ ПОЛОЖЕНИЯ

Колонны представляют собой несущие инженерные конструкции, которые обеспечивают сооружению вертикальную прочность и жесткость.

Монолитные колонны очень популярны, экономически выгодны и часто используются при строительстве.

Достоинством монолитных колонн считаются их быстрое возведение, что позволяет сократить сроки строительства (рис.1).

Рис.1. Возведение колонн помогает сократить сроки строительства

Особенность укладки бетонной смеси при возведении колонн (рис.2)

Рис.2. Укладка бетонной смеси в колонны:

а - колонны высотой до 5 м; б - то же, высотой более 5 м; в - то же, с густой арматурой; г - схема опалубки со съемным щитом;

1 - опалубка; 2 - хомут; 3 - бадья; 4 - вибратор с гибким валом; 5 - приемная воронка; 6 - звеньевой хобот; 7- навесной вибратор; 8, 9 - карманы; 10 - съемный щит

В колонны высотой до 5 м со сторонами сечения до 0,8 м, не имеющие перекрещивающихся хомутов, бетонную смесь укладывают сразу на всю высоту. Смесь осторожно загружают сверху и уплотняют внутренними вибраторами (рис.2, а). При высоте же колонн свыше 5 м смесь подают через воронки по хоботам (рис.2, б). В высокие и густоармированные колонны с перекрещивающимися хомутами смесь укладывают ярусами до 2 м с загружением через окна в опалубке или специальные карманы (рис.2, в). Иногда для подачи бетонной смеси опалубку колонн выполняют со съемными щитами (рис.2, г), которые устанавливают после бетонирования нижнего яруса.

Бетонирование колонн

Работа с бетоном имеет свои нюансы. При отливке колонн одним из главных параметров считается подвижность бетона. Для стандартных монолитных колонн применяется бетон с подвижностью П2-П3, а при заливке колонн густоармированных конструкций желательно использовать бетон со значением подвижности П4 или же выше. Подобного типа бетонную смесь еще называют литой бетон. Данный вид бетона довольно хорошо переносит процесс укладки в опалубку даже без привлечения различных вибраторов и бетононасосов. При проведении заливки бетона она постепенно наращивается.

Заливка бетона осуществляется равными горизонтальными слоями, уложенными обязательно в одном направлении. По мере заполнения опалубки бетонный раствор тщательно трамбуется. Самостоятельно трамбовать бетонную смесь можно с помощью металлического прута. Для уплотнения бетонной смеси применяют наружные или глубинные вибраторы. В домашних условиях избавиться от излишних пузырьков воздуха в бетоне поможет периодическое постукивание молотком по выставленной опалубке. Проводя процесс бетонирования колонн, необходимо постоянно контролировать и поправлять арматурный каркас, чтобы он был размещен по центру.

3. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

Бетонирование монолитных колонн подразумевает наличие следующих строительных этапов:

3.1 Подготовка основания (СП 70.13330.2012)

3.1.1 Все конструкции и их элементы, закрываемые в процессе последующего производства работ (подготовленные основания конструкций, арматура, закладные изделия и др.), а также правильность установки и закрепления опалубки и поддерживающих ее элементов должны быть приняты производителем работ в соответствии с СП 48.13330.

3.1.2 В железобетонных и армированных конструкциях отдельных сооружений состояние ранее установленной арматуры должно быть перед бетонированием проверено на соответствие рабочим чертежам. При этом следует обращать внимание во всех случаях на выпуски арматуры, закладные части и элементы уплотнения, которые должны быть очищены от ржавчины и следов бетона.

3.2 Работы по армированию

3.2.1 Основными работами с арматурой при возведении монолитных железобетонных конструкций, устройстве конструкций узлов их сопряжения является резка, правка, гнутье, сварка, вязка, выполнение бессварных стыков с опрессованными или резьбовыми муфтами и другие процессы, требования к которым приведены в действующей нормативной документации.

3.2.2 Изготовление пространственных крупногабаритных арматурных изделий следует производить в сборочных кондукторах.

3.2.3 Арматурные и закладные изделия изготавливаются и контролируются по ГОСТ 10922 (рис.3).

Рис.3. Армирование колонн

3.2.4 Армирование конструкций должно осуществляться в соответствии с проектной документацией с учетом допускаемых отклонений по таблице 3.1.

Производство бетонных и железобетонных работ в разных объемах осуществляется на частных строительных площадках и на тех, что ведут строительные компании. Правильное выполнение работ на каждом этапе — основа формирования прочной, надежной и долговечной монолитной конструкции. Технология бетонных работ предусматривает нюансы, которые следует учитывать при их выполнении.

Что такое работы с бетоном?

Работа с бетоном — технологическая последовательность подготовительных и основных операций, в результате которой формируются монолитные конструкции, используемые в целях строительства зданий.

Что входит в работы с бетоном?

Бетонные и железобетонные работы включают следующие виды подготовительных операций:

- разработку проекта и плана проведения работ;

- расчеты материалов и конструкций;

- разметку площадки, планировку;

- разработку грунта;

- формирование котлована;

- забутовку дна, трамбовку, первичную гидроизоляцию геотекстилем;

- формирование усиливающей «подушки»;

- разработку графика бетонных работ и пр.

К основным бетонным работам в строительстве относятся:

- приготовление бетонного состава и его доставка в необходимом объеме;

- формирование и монтаж опалубки, распалубка; ;

- укладка и виброуплотнение бетонного состава; ;

- обработка бетонной поверхности и пр.

Приготовление смеси и доставка

Компоненты бетона выбранных фракций проверяются на отсутствие примесей, пыли. Весь объем песка и гравия промывается (при необходимости). Марка свежего цемента должна обеспечить марочную прочность бетона. Объем (масса) компонентов для приготовления раствора требуемой марки определяется по специальным таблицам. Изменением состава, соотношения фракций компонентов формируются бетоны с плотностью 300 – 4500 кг/м3, которые обеспечивают прочность 1,5 – 80 МПа.

Вода в нужном объеме добавляется в предварительно перемешанную смесь компонентов в последнюю очередь. После затворения состава в бетон воду добавлять нельзя. Раствор для больших близко размещенных площадок в нужном объеме производится заводами строительных компаний (по параметрам заказа обеспечиваются подбор, автоматическое дозирование и замешивание составляющих). При больших расстояниях доставки смесь готовится в передвижных бетоносмесителях (во время движения сухой состав перемешивается), композиция затворяется за 15 мин. до прибытия машины на объект.

Для приготовления небольших объемов смеси используются ручные инструменты или средства малой автоматизации (бетономешалка, перфоратор с насадкой). В зимних условиях для сокращения времени твердения применяются цементы высоких марок (от М300 и выше), которые быстро твердеют, и в смеси вводятся добавки, поднимающие морозостойкость всего объема. Время доставки смеси определяется лабораторией.

Вместе с тем предельное время перевозки от завода компании до площадки — от 45 минут ( 20 град.) до 1,5 часа ( 5 град.). Когда временной интервал превышает 90 мин, в смесь вводятся добавки, замедляющие твердение и схватывание, пластификаторы. Готовую бетонную смесь необходимо залить в опалубку в течение 1-го часа после приготовления.

Подготовка и установка опалубки, распалубка

Бетонные и железобетонные работы предваряет формирование опалубки. Площадка освобождается от мусора, строительных материалов. Выбирается для применения съемная (несъемная) опалубка, вид материала (дерево — доски, брус, влагостойкая фанера, металл, железобетон, полимеры — пенополипропилен, стеклотекстолит и пр.). Прочность и жесткость формы опалубки обеспечивается метизами: стяжками, болтами, резьбовыми шпильками (шаг 100 – 200 см) в зависимости от масштабов и типа конструкции. Внешние стороны опалубки подпираются распорками.

Внутренние размеры опалубки, ее форма на всех уровнях должны соответствовать проекту (допуски не должны превышать 2 мм на 1 м. п.). Элементы тщательно подгоняются, герметизируются пеной. Форма внутри должна быть чистой, с гладкими стенками. Их можно проложить полиэтиленом, а также смазать водным раствором из мыла и керосина (мыло-масло) или отработкой машинного масла.

Опалубка должна легко разбираться при демонтировании с возможностью повторного применения. Она аккуратно демонтируется после достижения бетоном 70 – 80% марочной прочности (в оптимальных условиях через 7 – 12 суток). Если конструкция имеет несущую опалубку длиной больше 8 м., распалубка проводится при наборе 100% прочности. Ненагруженным конструкциям достаточно набрать прочность 0,2 – 0,3 мПа (по результату лабораторных испытаний или приобретению бетоном светлого оттенка).

Армирование

Металлические стержни формируют объемную ячеистую конструкцию, которая состоит из прутков, пересекающихся под прямым углом. К применению допускаются специальные виды стали. Шаг укладки варьируется от 100 до 400 мм в зависимости от результатов расчетов. Диаметр применяемых стержней рассчитывается и лежит в пределах от 8 до 16 мм. Арматурная структура размещается в опалубке на 20 – 30 мм выше ее дна и на 20 – 30 мм ниже ее верхнего среза.

Так создается защита арматуры от коррозии. В точках пересечения стрежни соединяются сваркой (точечной, дуговой), пластиковыми фиксаторами или вязальной проволокой. Метод соединения зависит от типа нагрузки, воспринимаемой конструкцией. Армирование потребует использования для 1 м3 бетона 70 – 120 кг металлической арматуры.

Укладка и уплотнение смеси

Бетонная смесь подается к месту заливки по виброжелобам, пневмонагнетателями, бетоноподъемниками, бетононасосами, транспортерами или тачками и ведрами. Количество перегрузок бетонного раствора должно сводиться к минимуму. Способ укладки определяется пластичностью, густотой и жесткостью состава. Смесь предпочтительно укладывать за один проход, если это невозможно, создаются вертикальные и горизонтальные рабочие швы.

Последующая доливка производится до начала схватывания смеси либо через 3 – 4 дня (интервал достаточный для твердения состава). Максимальная высота укладки 20 – 50 см, если слоев несколько — толщина должна быть различной. Направление укладки раствора выбирается одно во всех слоях. Высота падения состава в опалубку не должна превышать 2–х метров. Каждый слой разравнивается и трамбуется, как и завершающий, который выравнивается по верхнему срезу опалубки.

Вибротрамбованием удаляется из бетона воздух, и он размещается во всех участках формы. Время вибровоздействия — до 40 сек., а шаг перестановки инструмента — 20 – 50 см (с перекрытием зон). Жесткие составы трамбуются дольше. Касаться устройством арматуры и опалубки при работах недопустимо.

О необходимости завершения свидетельствует появление «бетонного молочка» вдоль стенок опалубки. Плиты перекрытий подлежат бетонированию одновременно с балками. Последние заполняются раствором в два слоя при высоте больше 0,5 м. Если площади перекрытий превышают 30 м2, создаются деформационные швы.

Уход за бетоном

Монолитным бетонным конструкциям при температуре 20 град. обеспечивается медленное равномерное испарение влаги укрытием влагоемкими материалами, пленками и регулярным увлажнением (круглосуточно вначале каждые 3 – 4 часа и позже реже). Такой режим на площадке начинается через сутки после заливки и поддерживается 7 – 10 суток, обеспечивая набор прочности до 70% за 28 суток. Камень также может покрываться составами, образующими пленку, которые удерживают влагу в материале.

Монолитный бетон укрывается от солнечных лучей. Температура 5 град. предполагает прекращение увлажнения. При низких и отрицательных температурах уложенная смесь разогревается электрическим методом (электрообогрев, электропрогрев), укрывается палатками, прогревается паром. Нагрев материала обеспечивается до 70 град. При работе необходима сохранность конструкции от сотрясений и ударов, перепадов температуры.

Обработка поверхностей

Свежая уложенная поверхность бетона сначала разравнивается правилом. Затем площадь обрабатывается гладилкой, которая формирует первичную идеально ровную поверхность раствора. Движения гладилкой во взаимно перпендикулярных направлениях убирает лишнее «бетонное молочко» с поверхности.

Затем после 3 – 4 дней твердения бетон окончательно разглаживается затирочными вертолетами, которые формируют идеально гладкие поверхности путем инструментального уплотнения бетонной поверхности. Вертолеты втирают в массив бетонной поверхности материалы верхних слоев стяжки.

Черновая обработка начинается через 4 – 20 часов после укладки раствора, окончательная — через 10 – 14 часов после черновой.

Другое

Доставленный на площадку объем смеси должен иметь паспорт бетона (класс, время производства, характеристики). В строительстве отдельные процессы регламентируются технологическими картами. Качество контролируется отбором проб с рабочих участков и их испытанием. Контролируют работу с арматурой и уход за бетоном.

Как работать с бетоном правильно?

Строительство предполагает точное выполнение регламентов всех видов работ на площадке. Это касается не только технологических приемов и способов, не менее важны правила безопасного выполнения операций. Практически все работы требуют внимания, знаний и устойчивых навыков деятельности.

Технология работ с бетоном не является трудной, когда правильно применяются приемы и методы, подобраны требуемые параметры элементов смеси.

Бетон остается ключевым стройматериалом, который используется на разных этапах возведения конструкций. Но несмотря на свою прочность, он может деформироваться под влиянием разнообразных факторов. Давно было подмечено, что материал хорошо выдерживает усадку и плохо – растяжение. При неравномерной нагрузке, так называемые зоны растяжения дают трещины в бетоне, и постройка разрушается. Поэтому чтобы избежать преждевременной коррозии и повысить износоустойчивость зданий, стали использовать метод армирования. Он заключается в придании бетону вспомогательного укрепления при помощи добавления связанной между собой арматуры.

Прочность соединения арматуры с бетоном довольно велика. Она не разрушается даже при сильных температурных перепадах, потому что коэффициенты их теплового расширения почти идентичны. Укрепление бетона ведет к перераспределению нагрузок в зоне растяжения балок (потому что упругость стали значительно выше). Бетон же, в свою очередь, защищает сталь от коррозии и перегрева, например, при пожарах. Все это делает союз бетона и арматуры залогом успешного строительства.

Какие задачи решает армирование?

Для более надежного соединения бетона с арматурой, ее изготовляют с рельефной поверхностью. Поверхность может быть с серповидным, кольцевым, четырехсторонним или смешанным покрытием. Последние два вида показывают лучшие результаты сцепления.

Для прочности возводимого сооружения своими руками, нужно четко придерживаться нормы расхода заполнителей и стали. Так, в каждом индивидуальном случае расход материалов будет разным. Для фундамента в среднем эта норма составляет 150-200 кг на 1 кубический метр. Для несущих перекрытий – она увеличивается до 200 кг.

Ранее для данной процедуры брали только металлические (стальные прутья). Сейчас же армирующие материалы для бетона представлены суперпрочными стеклянными, базальтовыми и углеродными соединениями. Широко используют бетон, армированный стеклопластиком, который демонстрирует лучшие показатели по износоустойчивости и делает материал легче. Ему присущ ряд достоинств, которые наглядно показывает таблица.

Таблица сравнительных характеристик стальной и стеклопластиковой арматуры

Плюсы и минусы

Так, армированный бетон имеет ряд преимуществ:

- конструкции даже самой замысловатой формы будут надежными;

- устойчивость к температурным колебаниям;

- долговечность;

- армировка позволяет значительно увеличить допустимые механические нагрузки;

- образование трещин почти невозможно.

Но вмести с тем, существует и несколько минусов, которые нужно учесть:

- установка арматуры в уже готовую конструкцию создаст целый ряд проблем;

- вес постройки заметно увеличится, что обязательно нужно учесть при проектировании.

Исходя из конструкции, армирование бетона дифференцируется на несколько основных типов:

- монолитное;

- дисперсное;

- армирование с помощью сетки.

Монолитное

Монолитная армировка применяется в основном при производстве железобетонных блоков на заводах. Метод заключается в каркасном монтаже прутьев в один или несколько слоев, которые соединены проволокой по вертикали и в поперечном направлении. Таким образом, получаются крупные ячейки – до 20 см.

Дисперсное

Дисперсное армирование являет собой добавку в незатвердевший раствор бетона мелкодисперсных компонентов, так называемой фибры. Она изготавливается на основе стали, базальта, полипропилена или стекловолокна. Сегодня наибольшего признания заслужило армирование бетона частицами стекловолокна.

С помощью сетки

Использование армирующей сетки довольно распространено, потому что ее установка достаточно легка. Она может быть железной, композитной или полимерной. Стальные сетки продаются в готовом виде размером 0,5×2 или 1,5×2 м. Диаметр ячеек варьируется в диапазоне 15-20 см. Композитная и полимерная сетки считаются надежнее, потому что менее подвержены коррозии.

Этапы армирования

Металлическая фибра – один из видов армирования.

При желании провести укрепление бетона, нужно разделить работу на несколько этапов. Хотя алгоритм заливки разных поверхностей имеет ряд схожих действий, все же некоторые моменты могут существенно отличаться. Поэтому обратим внимание на несколько универсальных моментов при выполнении этого задания своими руками:

- Первым этапом является осмотр и подготовка площади армирования. Нужно учесть контуры и наклоны участка. Измерить их при помощи уровня и учесть при следующих этапах.

- Сооружение опалубки из деревянных щитков. После необходимо закрепить доски при помощи кольев, забитых в землю. Обязательно опалубка должна превышать высоту предполагаемой заливки. При желании внутреннюю часть досок можно оклеить пергамином, который задержит влагу и сделает поверхность значительно ровнее.

- Подготовка непосредственно самой арматуры. После тщательного осмотра на предмет дефектов, прутья или сетку равномерно укладывают на горизонтальную поверхность и распределяют с учетом контура предполагаемой постройки. Предпочтительнее использовать именно целые прутья нужной длины. Это значительно повысит прочность конструкции.

- Расстояние между прутами должно быть рассчитано заранее и быть одинаковым на всех участках.

- Соединить арматуру можно как с помощью сварки, так и специальной проволоки, соединяя прутья по вертикали.

- Далее непосредственно приступают к заливке объекта, предварительно рассчитав объем (умножаем периметр основания на ширину и высоту). Бетон следует утрамбовать, чтобы избежать воздушных карманов внутри.

- Дождаться полного затвердевания бетона (обычно 2-3 недели) и снять опалубку.

Полезные советы при армировании

Особенно стоит обратить внимание на материалы, которые не желательно применять для армирования. Сюда можно отнести:

Вот еще несколько практичных советов, позволяющих вам избежать проблем при армировании своими руками:

- используйте арматуру и соединяющую проволоку без явных коррозийных признаков;

- выбирая между сваркой и связкой прутьев, отдайте предпочтение второму способу, потому что сварочные швы больше подлежат деформации;

- связанно (приварено) должно быть не меньше половины всех соединений;

- непосредственно в бетон стоит ввести гидроизоляционные добавки, чтобы защитить сталь от ржавчины и тем самым значительно продлить срок эксплуатации сооружения;

- воспользуйтесь пергамином для оклейки внутренней стороны досок опалубки. Он предотвратит излишние испарение влаги при армировании бетона, сделает залитую поверхность заметно ровнее и продлит срок службы самих щитов;

- для армирования разных объектов используют разную по диаметру, поверхности и механическим свойствам сталь. Арматура может изготавливаться как в прутьях, так и в готовых мотках. При ее выборе нужно учитывать назначение армируемой площади и предельные нагрузки. Чем больше нагрузка – тем больше диаметр прутьев;

- следует избегать попадания на арматуру красок или маслянистых веществ;

- рекомендуется использование цельных элементов конструкции (прутьев или сетки заданных размеров). Использование элементов длиной до 1 метра на широких площадках резко снижает износоустойчивость железобетона;

- при армировании стен и пола не забудьте оставить отверстия для электрических проводов и вентиляции.

Заключение

Армирование бетона применяется для существенного продления срока эксплуатации и усиления несущих способностей конструкций. Существует много вариантов и методов исполнения этой работы.

При подборе подходящего именно вам – обязательно следует проконсультироваться со специалистом. Он поможет правильно рассчитать нормы расхода материалов и подскажет их характеристик.

КОНСТРУКЦИИ БЕТОННЫЕ И ЖЕЛЕЗОБЕТОННЫЕ МОНОЛИТНЫЕ

Правила производства и приемки работ

Monolithic constructions of concrete and reinforced concrete . Rules of production and acceptance of work

Дата введения 2019-05-27

Предисловие

Сведения о своде правил

1 ИСПОЛНИТЕЛЬ - АО "НИЦ "Строительство" - Научно-исследовательский, проектно-конструкторский и технологический институт бетона и железобетона (НИИЖБ) им.А.А.Гвоздева

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПОДГОТОВЛЕН к утверждению Департаментом градостроительной деятельности и архитектуры Министерства строительства и жилищно-коммунального хозяйства Российской Федерации (Минстрой России)

6 ВВЕДЕН ВПЕРВЫЕ

В случае пересмотра (замены) или отмены настоящего свода правил соответствующее уведомление будет опубликовано в установленном порядке. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте разработчика (Минстрой России) в сети Интернет

Введение

Настоящий свод правил разработан авторским коллективом АО "НИЦ "Строительство" - НИИЖБ им. А.А.Гвоздева (д-р техн. наук В.Ф.Степанова; канд. техн. наук М.И.Бруссер, канд. техн. наук С.С.Жоробаев, канд. техн. наук В.Н.Строцкий, С.Г.Зимин, А.В.Анцибор, С.Н.Захарчук).

1 Область применения

1.1 Настоящий свод правил распространяется на производство, контроль и приемку работ при строительстве зданий и сооружений из монолитных бетонных и железобетонных конструкций с применением легкого, мелкозернистого и тяжелого бетонов и фибробетона.

1.2 Свод правил устанавливает общие требования к бетонным смесям, бетонам, опалубкам и арматурным изделиям; к производству, контролю и приемке опалубочных, арматурных и бетонных работ; приемке готовых монолитных бетонных и железобетонных конструкций.

2 Нормативные ссылки

В настоящем своде правил использованы нормативные ссылки на следующие документы:

ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения. Технические условия

ГОСТ 5802-86 Растворы строительные. Методы испытаний

ГОСТ 6727-80 Проволока из низкоуглеродистой стали холоднотянутая для армирования железобетонных конструкций. Технические условия

ГОСТ 7473-2010 Смеси бетонные. Технические условия

ГОСТ 7566-94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 10060-2012 Бетоны. Методы определения морозостойкости

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10181-2014 Смеси бетонные. Методы испытаний

ГОСТ 10922-2012 Арматурные и закладные изделия, их сварные, вязаные и механические соединения для железобетонных конструкций. Общие технические условия

ГОСТ 12730.3-78 Бетоны. Метод определения водопоглощения

ГОСТ 12730.5-84 Бетоны. Методы определения водонепроницаемости

ГОСТ 13087-81 Бетоны. Методы определения истираемости

ГОСТ 15467-79 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 17624-2012 Бетоны. Ультразвуковой метод определения прочности

ГОСТ 18105-2010 Бетоны. Правила контроля и оценки прочности бетона

ГОСТ 22266-2013 Цементы сульфатостойкие. Технические условия

ГОСТ 22690-2015 Бетоны. Определение прочности механическими методами неразрушающего контроля

ГОСТ 23279-2012 Сетки арматурные сварные для железобетонных конструкций и изделий. Общие технические условия

ГОСТ 23616-79 Система обеспечения точности геометрических параметров в строительстве. Контроль точности

ГОСТ 23732-2011 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 24211-2008 Добавки для бетонов и строительных растворов. Общие технические условия

ГОСТ 25820-2014 Бетоны легкие. Технические условия

ГОСТ 26633-2015 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 27006-86 Бетоны. Правила подбора состава

ГОСТ 28570-90 Бетоны. Методы определения прочности по образцам, отобранным из конструкций

ГОСТ 30459-2008 Добавки для бетонов и строительных растворов. Определение и оценка эффективности

ГОСТ 30515-2013 Цементы. Общие технические условия

ГОСТ 31189-2015 Смеси сухие строительные. Классификация

ГОСТ 31356-2007 Смеси сухие строительные на цементном вяжущем. Методы испытаний

ГОСТ 31357-2007 Смеси сухие строительные на цементном вяжущем. Общие технические условия

ГОСТ 31383-2008 Защита бетонных и железобетонных конструкций от коррозии. Методы испытаний

ГОСТ 31384-2017 Защита бетонных и железобетонных конструкций от коррозии. Общие технические требования

ГОСТ 31914-2012 Бетоны высокопрочные тяжелые и мелкозернистые для монолитных конструкций. Правила контроля и оценки качества

ГОСТ 31937-2011 Здания и сооружения. Правила обследования и мониторинга технического состояния

ГОСТ 34329-2017 Опалубка. Общие технические условия

ГОСТ ISO/IEC 17000-2012 Оценка соответствия. Словарь и общие принципы

ГОСТ Р 51872-2002 Документация исполнительная геодезическая. Правила выполнения

ГОСТ Р 52086-2003 Опалубка. Термины и определения

ГОСТ Р 52544-2006 Прокат арматурный свариваемый периодического профиля классов А500С и В500С для армирования железобетонных конструкций. Технические условия

ГОСТ Р 52752-2007 Опалубка. Методы испытаний

ГОСТ Р 52804-2007 Защита бетонных и железобетонных конструкций от коррозии. Методы испытаний

ГОСТ Р 55224-2012 Цементы для транспортного строительства. Технические условия

ГОСТ Р 57997-2017 Арматурные и закладные изделия сварные, соединения сварные арматуры и закладных изделий железобетонных конструкций. Общие технические условия

СП 28.13330.2017 "СНиП 2.03.11-85 Защита строительных конструкций от коррозии"

СП 48.13330.2011 "СНиП 12-01-2004 Организация строительства" (с изменением N 1)

СП 63.13330.2012 "СНиП 52-01-2003 Бетонные и железобетонные конструкции. Основные положения" (с изменениями N 1, N 2, N 3)

СП 70.13330.2012 "СНиП 3.03.01-87 Несущие и ограждающие конструкции" (с изменениями N 1, N 3)

СП 130.13330.2011 "СНиП 3.09.01-85 Производство сборных железобетонных конструкций и изделий"

Примечание - При пользовании настоящим сводом правил целесообразно проверить действие ссылочных документов в информационной системе общего пользования - на официальном сайте федерального органа исполнительной власти в сфере стандартизации в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего свода правил в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины и определения

В настоящем своде правил применены термины по [1], ГОСТ 7473, ГОСТ 24211, ГОСТ 26633, ГОСТ 30515, ГОСТ Р 52086 и ГОСТ ISO/IEC 17000, а также следующие термины с соответствующими определениями:

3.1 модуль поверхности конструкции: Отношение площади охлаждаемой поверхности конструкции к ее объему.

3.2 монолитные работы: Работы с применением бетонных смесей по устройству несущих и ограждающих бетонных и железобетонных конструкций и их частей в условиях строительной площадки.

3.3 конструкции бетонные монолитные: Конструкции, изготовляемые непосредственно на строительной площадке из бетона без арматуры или с арматурой, устанавливаемой по конструктивным соображениям и не учитываемой в расчете; расчетные усилия от всех воздействий в бетонных конструкциях должны быть восприняты бетоном.

3.4 конструкции железобетонные монолитные: Конструкции, изготовляемые непосредственно на строительной площадке из бетона с рабочей и конструктивной арматурой (армированные бетонные конструкции); расчетные усилия от всех воздействий в железобетонных конструкциях должны быть восприняты бетоном и рабочей арматурой.

3.5 сохраняемость бетонной смеси: Время после приготовления бетонной смеси, в течение которого сохраняются заданные технологические свойства в пределах допусков.

3.6 воздухововлечение: Процесс равномерного вовлечения в бетонную смесь мелких пузырьков воздуха при перемешивании, которые остаются после уплотнения и затвердевания.

Ни одна стройка не обходится без бетонирования, а где бетонный раствор – там и опалубка. Особенного внимания заслуживает конструкция, используемая при изготовлении фундамента. Ведь от её надёжности во многом зависит качество основания для дома.

Заливка опалубки может вызвать следующие проблемы:

- распирание при бетонировании;

- частичное разрушение;

- локальные протечки бетонной смеси.

Чтобы избежать этого и узнать, из чего изготовить конструкцию надежно и дешево и какие требования кней предъявляются, воспользуйтесь практическим опытом экспертов сайта FORUMHOUSE.

Из чего сделать опалубку

Качество конструкции во многом зависит от того, из какого материала её сделали. Опалубка для фундамента делается из: ламинированной фанеры, плит ОСП, листов ЦСП, плоского шифера, несъёмных листов пенополистирола. В ход идёт даже старая мебель, а также «бэушные» поддоны.

Но безусловный лидер – обычная древесина.

Как сделать конструкцию из досок

Форумчане советуют, как делать щиты для опалубки. Для сборки горизонтальных щитов рекомендуется использовать обрезную доску размером – 100х25 мм и 150х30 мм, а для вертикальных поперчен – брать брус 100х50 мм, упирая его в щит ребром.

Шаг установки вертикальных поперечен (брус 50х100 мм) - от 70 до 100 см. Для придания большей жёсткости опалубки, с каждой её стороны, горизонтально устанавливаются два бруса 50х100 мм, сверху и снизу.

При продуманном конструктиве и грамотном исполнении прочность досок данных типоразмеров достаточна, чтобы выдержать давление больших объемов бетонной смеси на стенки конструкции.

Выбирая доски для этой конструкции, необходимо сразу продумать вариант их дальнейшего использования. Т.к. опалубка под фундамент потребует не один куб, доски нерационально использовать только один раз. Чтобы доски после демонтажа остались «деловой древесиной», необходимо защитить их от прямого контакта с бетоном.

Чем крепить пленку

Изнутри конструкции перед бетонированием выстилается прочная полиэтиленовая пленка для опалубки, которую необходимо закрепить степлером. Возведение лучше вести на саморезы. В этом случае её можно легко разобрать, сведя повреждения опалубочных досок к минимуму.

Я после разборки опалубки доску 30х120 мм пустил на обрешётку. Перед этим очистил поверхность досок от степлерных скоб. Главное – разбирать всё аккуратно.

У меня крыша дома собрана из доски 40-ки, оставшейся после заливки и демонтажа опалубки. Я ее заранее перед заливанием закрыл плёнкой, доски, торчащие по углам, не пилил, всё собирал на саморезы. После разборки доски были как новые!

Пленка под опалубку защитит доски, и они будут как новые.

Совет от FORUMHOUSE: плёнку необходимо крепить так, чтобы исключить её выворачивание, когда проводится заливка бетона в опалубку. Заранее продумывают, с какой стороны будет производиться подача бетонной смеси из бетономешалки. По ходу её движения, она не должна заливаться под нахлёст кусков плёнки. Иначе подвернувшийся край плёнки может замонолититься поперёк фундаментной ленты, что снизит её прочностные характеристики. Также плёнка минимизирует выливание бетона сквозь различные щели в досках.

Материалы и технологии

При строительстве правильной конструкции в первую очередь необходимо продумать её конструктив и все необходимые силовые элементы (распоры, укосины, стяжки). Ведь одно дело: лить ленту высотой от земли в 30-40 см, и совсем другое – заливать стенки подвала высотой в 2.5 метра. Особенно, если бетон подаётся при помощи бетононасоса.

Я построил опалубку из 25-х досок. Стяжки не стал делать, думал, выдержит, т.к. каждые 30 см я ставил деревянные распорки. При заливке бетона опалубку распёрло, да так, что два раза пришлось вычерпывать вылившуюся смесь, потом снова скреплять опалубку и вручную закидывать бетон обратно. Наученный очень горьким опытом, я теперь обязательно буду стягивать стенки стяжками.

Нередки случаи, когда, не потрудившись на должном уровне произвести укрепление, мы обнаруживаем, что при заливке или вибрировании конструкцию опалубки просто разрывает. Весь бетон выливается на грунт. Конструкцию приходится в экстренном порядке латать, что приводит к большим денежным потерям. Отсюда правило: опалубку необходимо дополнительно закреплять.

Укрепление опалубки

Многие начинающие застройщики могут и не представлять, какие огромные распирающие силы действуют на опалубку при заливке бетона. Обратимся к цифрам.

Я недавно залил плиту высотой в 25 см. Конструкция просто лежала на земле, в углах крепилась на саморезы, местами была подпёрта камнями и кирпичами – нигде ничего не выдавило и не сдвинулось. Но, что годится в моём случае, не пройдёт при литье высокой ленты фундамента.

Такой пример. По СНиП III-15-76 давление на стенку = PхH. Отсюда: 2500х0.25=625кгс/кв.м. Если 1 погонный метр опалубки имеет площадь 0.25х1=0.25 кв.м, то давление на 1 погонный метр будет 625х0,25=156 кг/м.п., с учётом вибрирования бетона 200кгс/м.п.

Крепление опалубки для фундамента.

Если высота щита равна 0.9 м и выгрузка бетона производится из бетононасоса, то, по тому же СНИПу, давление составит 2500х0.9+400=2650 кгс/м2. Отсюда: давление на 1 погонный метр составит 2385 кгс/м.п. Разница просто огромна!

Давление на стенки конструкции прямо пропорционально столбу бетона и имеет максимальное значение внизу.

Но бывает так, что конструкция, даже правильно стянутая металлическими шпильками, «даёт течь». Причём не выдерживает резьбовой элемент шпильки. Резьбу или сминает, либо «отстреливает» гайку. Так происходит потому, что при стягивании промышленной опалубки используются специальные виды шпильки, с усиленными гайками и увеличенным диаметром шайбы.

В частном домостроительстве используются обычные резьбовые шпильки – М8/М10/М12 и гайки, купленные на ближайшем строительном рынке. Шпилька класса 8.8, диаметром в 10 мм, по ГОСТу обязана выдержать нагрузку в 6.7 т, но в обычной продаже, в основном, идут шпильки с «проваленными» диаметрами и формой резьбы не по ГОСТу. Качество металла тоже низкое, в лучшем случае такая шпилька выдержит рабочую нагрузку в 1.5 т.

Для фундамента я покупал шпильки на М8. Мне захотелось проверить, какую фактическую нагрузку они выдержат. Я испытал их на разрывной машине. Результат: при одной накрученной гайке, при нагрузке примерно в 100 кг, произошло срезание (смятие) резьбы шпильки. При накрученных двух гайках шпилька выдержала нагрузку (сорвало резьбу, но сама шпилька осталась цела) уже в 500 кг.

Вывод: чтобы шпилька «работала», необходимо с каждой её стороны накрутить по две гайки. Либо использовать специальные гайки увеличенной длины.

Правда, это ещё не гарантирует, что шпилька «включится в работу» на 100%. Необходимо расставить шпильки так, чтобы они давали максимальный эффект.

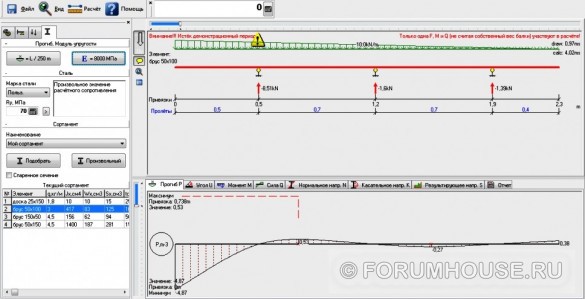

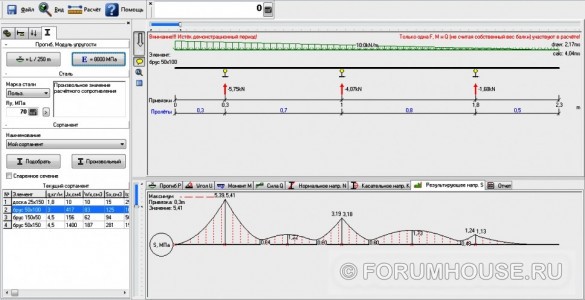

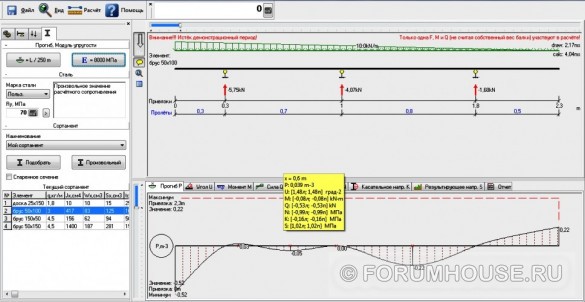

Я «прогнал» два варианта расстановок шпилек в опалубке в специальной программе. И вот что получилось: возьмём деревянную вертикальную стойку 50х100 мм. Ставим её к щиту ребром, высота 2.3 метра. Задаём нагрузку – 10 кН\м (4 кН - от глубинного вибратора, 6кН - давление столба бетона 2.3 метра). Стягиваем опалубку тремя шпильками, с расстоянием в 70 см. Первая шпилька от низа - на высоте в 50 см. Получаем картину прогибов и напряжений в балке.

На скриншоте видно, что больше всего отклонится нижний конец балки (на 5 мм). Т.е. высока вероятность того, что подпорная балка сломается именно здесь. Расставим шпильки по-другому. Нижняя, теперь заложена на высоте в 30 см.

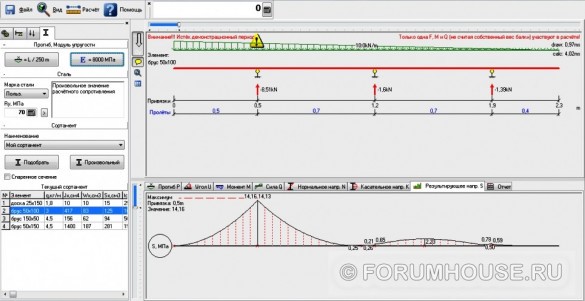

Теперь нагрузки распределяются иначе. Максимальное напряжение снижается почти в 3 раза (5.4), а прогиб уменьшается в 10 раз.

Мой совет – если собираетесь крепить опалубку шпильками, то их нужно устанавливать между двух вертикальных брусьев (расстояние между ними равно диаметру шпильки). Но найти качественные шпильки и гайки сложно, да и стоят они дорого, и весь этот металл потом некуда девать. Если только на монтаж стропильной системы.

Совет от FORUMHOUSE: чтобы после заливки ленточного фундамента после уплотнения материала из него можно было без труда вытащить шпильку, её заранее помещают в ПНД-трубу небольшого диаметра или электротехническую полипропиленовую трубку. Внутренние отверстия в фундаменте после удаления шпилек заделывают цементно-песчаной смесью.

Для уменьшения расходов небольшую резьбовую часть шпильки крепят к арматуре необходимой длины. А на противоположный конец следует наварить перемычку, чтобы получилась буква Т.

Намного проще и дешевле – сделать укрепление каркаса опалубки «косичкой» из вязальной проволоки диаметром 1.2 мм, сплетя её из 6-7 нитей. Такой тип стяжки прочнее, чем «косичка», сплетённая из проволоки диаметром 2 мм в 3 нити.

«Косичка» просовывается в щели между досок опалубки или в заранее просверленные отверстия. Она стягивает два опорных вертикальных бруса конструкции. Чтобы стенки опалубки при процессе скручивания «косички» не деформировало, внутрь опалубки рекомендуется установить арматурный стержень-ограничитель диаметром в 10-12 мм, который помогает ее фиксировать.

Особого внимания заслуживает опалубка под цокольный этаж.

Как залить опалубку

Форумчане рекомендуют, как залить опалубку: при высоте стен более 2-х метров следует разбивать заливку на два этапа и бетонировать за один раз не более 1-1.2 метра. Потом переставлять опалубку выше. Помимо того, что эта самодельная съемная опалубка дешевле (по материалам), чем смонтированная сразу на всю высоту, значительно уменьшается риск того, что она выдержит нагрузки при заливке бетона.

Причём, заливать в опалубку такое количество бетона и вибрировать его нужно слоями толщиной по 50 см, круг за кругом, пока не будет залита необходимая высота фундамента. Это позволит избежать излишней нагрузки в одной точке опалубки, т.к. высота заливки опалубки бетоном увеличивается постепенно. И к моменту достижения заданной высоты нижний слой бетона уже схватится, что, соответственно, уменьшит давление на стенки опалубки.

И в заключение, несколько советов от форумчан по приёмке бетона:

- Бетон любой марки для заливки фундамента необходимо заказывать с небольшим запасом – примерно 1м3 в плюс. В случае, если часть бетона «убежит» при заливке или на бетонном узле «недольют» раствор, останется запас;

- Заранее определяется место, куда можно будет слить излишек бетона. Это может быть подъездная дорога;

- Бетононасосу для работы нужна площадка примерно 6х8 м;

- Заливка бетона в опалубку не начинается, пока не будет приготовлен ремонтный комплект - это условия является обязательным. Подпорки, колья, доски, молоток, гвозди, кувалду, вёдра, лопату, ёмкость, куда можно временно слить вылившийся бетон, запасной деревянный щит. Если опалубку «рванёт» при заливке бетоном, то бегать по участку и искать способ заделать брешь, просто не будет времени;

- При заливке фундамента бетононасосом нужно сразу договорится на бетонном узле, чтобы миксеры с бетоном шли друг за другом, без перерыва. Это позволит избежать простоя и, как следствие, дополнительный платы за аренду дорогой техники;

- При приёмке бетона обязательно надевать защитные очки и одноразовые медицинские перчатки на руки. Бетон при попадании на отрытую кожу может вызвать химический ожог;

- Обязателен головной убор и плотная одежда. Причём, одежда подбирается такая, которую потом будет не жалко выбросить.

Как заливать бетон в опалубке.

Залить фундамент «в землю» можно, если воспользоваться советом форумчанина. Прочтя эту тему: вы поймёте, как правильно сделать опалубку. Также вы можете ознакомиться с результатами спора: "А нужна ли вообще деревянная опалубка" Дополнительно посмотрите видео с мастер-классом от FORUMHOUSE, по монтажу многоразовой опалубки.

Читайте также: