Звукоизоляция газобетон и пазогребень

Обновлено: 26.04.2024

Недавно КНАУФ и Acoustic Group представили новый материал для звукоизоляции пазогребневых плит (ПГП) и газобетонных блоков - плиту КНАУФ-Акуборд.

На правах рекламы

При толщине всего 20 мм она повышает звукоизоляцию перегородки на 5-9 дБ, то есть более чем в два раза.

Актуальность нового продукта не вызывает вопросов: за последние несколько лет ПГП и газобетонные блоки в строительстве перегородок практически полностью вытеснили традиционные материалы. Они легки в монтаже, прочны, безопасны, доступны по цене. А благодаря КНАУФ-Акуборд к списку этих достоинств добавится еще и хорошая звукоизоляция.

В чем уникальность КНАУФ-Акуборд

Материал состоит из специального утяжеленного гипсокартона, который склеен с упругим слоем акустического стеклохолста. Его научная и техническая новизна состоит в том, что при небольшой толщине и массе обеспечивается значительное повышение звукоизоляции в широком диапазоне частот. Эффект достигается за счет использования собственных внутренних резервов перегородок. Аналогов такого решения с точки зрения научного обоснования на рынке нет.

Дмитрий Монич начальник управления научных исследований, инноваций и проектных работ, канд. техн. наук, профессор кафедры архитектуры Нижегородского государственного архитектурно-строительного университета

Первый прототип тонкой звукоизолирующей облицовки был создан на кафедре архитектуры ННГАСУ в 2014 - 2015 гг. Оригинальная идея сначала была протестирована в лаборатории, а после - в натурных условиях, в строящихся жилых домах Нижнего Новгорода. Испытания подтвердили большой потенциал разработки. После этого за дело взялись наши коллеги из Acoustic Group, которые совместно с КНАУФ занялись созданием готового для потребителя продукта. Так что панель КНАУФ-Акуборд действительно уникальна для создания комфортной акустической среды.

Как он работает

Многие знают, что в комнате, стены которой сделаны из пазогребневых плит или газобетонных блоков, слышно практически все, что происходит в соседней. Причина в том, что эти материалы работают как ретрансляторы и собирают звуки с примыкающих поверхностей. КНАУФ-Акуборд как раз гасит эти резонансные колебания: интенсивное движение тонкой облицовки благодаря КНАУФ-Акуборд переходит в тепловую энергию. Звуковая энергия не излучается в помещение, а тратится на колебания и рассеивается в виде теплоты. Речь идет о незначительных долях градуса, поэтому повышение температуры физически не ощущается.

Для каких материалов подходит

Звукоизоляционная панель разработана для тонких перегородок толщиной 80-100 мм из гипсовых пазогребневых плит и газобетонных блоков. Если прикрепить КНАУФ-Акуборд на более толстые кирпичные или бетонные стены, большого эффекта не будет.

Как крепить

Для КНАУФ-Акуборд не нужно никакого каркаса - на гипсовую перегородку она крепится саморезами, а на газобетонную конструкцию - с помощью дюбелей и шурупов. Однако, чтобы достичь нужного эффекта, для монтажа одной панели размером 1200 х 1500 мм, необходимо равномерным шагом использовать не менее 16 шурупов. Именно за счет плотного контакта панели с перегородкой и обеспечивается повышение звукоизоляции. Как и на обычный гипсокартон, на панель можно крепить полки и шкафы, поверхность можно красить, или клеить на нее обои.

Это действительно уникальный, перспективный и, учитывая масштабы строительства перегородок из пазогребневых плит и газобетона, нужный продукт. По субъективным ощущениям потребителя (на слух), он в два раза увеличивает звукоизоляцию конструкции при этом, не съедая пространства. В ближайшее время КНАУФ-Акуборд появится в магазинах, дополнительную информацию о нем можно прочитать на сайте КНАУФ и Acoustic Group.

На данный момент стена состоит из двух ПГП и воздушной прослойкой между ними. Почитав о таких стенах, понял, что их звукоизоляция оставляет желать лучшего. Так как я не хочу терять пространства, хочу убрать первый слой ПГП и уже по второму монтировать звукоизоляцию. То есть у меня есть 120 мм. пространства для звукоизоляции, без потери площади. Мои мысли такие, смонтировать обрешетку из профиля, в нее установить Роквул Акустик Баттс 50 мм. и все это дело зашить листом ГВЛ 12,5 и ГКЛ 12,5. Обрешетку из профиля крепить через пробку к потолку и полу. Будет ли эффективна такая конструкция? И будут ли надежны такие стены, можно ли будет на них, что нибудь повесить?

Feat написал :

На данный момент стена состоит из двух ПГП и воздушной прослойкой между ними. Почитав о таких стенах, понял, что их звукоизоляция оставляет желать лучшего. Так как я не хочу терять пространства, хочу убрать первый слой ПГП и уже по второму монтировать звукоизоляцию. То есть у меня есть 120 мм. пространства для звукоизоляции, без потери площади. Мои мысли такие, смонтировать обрешетку из профиля, в нее установить Роквул Акустик Баттс 50 мм. и все это дело зашить листом ГВЛ 12,5 и ГКЛ 12,5. Обрешетку из профиля крепить через пробку к потолку и полу. Будет ли эффективна такая конструкция? И будут ли надежны такие стены, можно ли будет на них, что нибудь повесить?

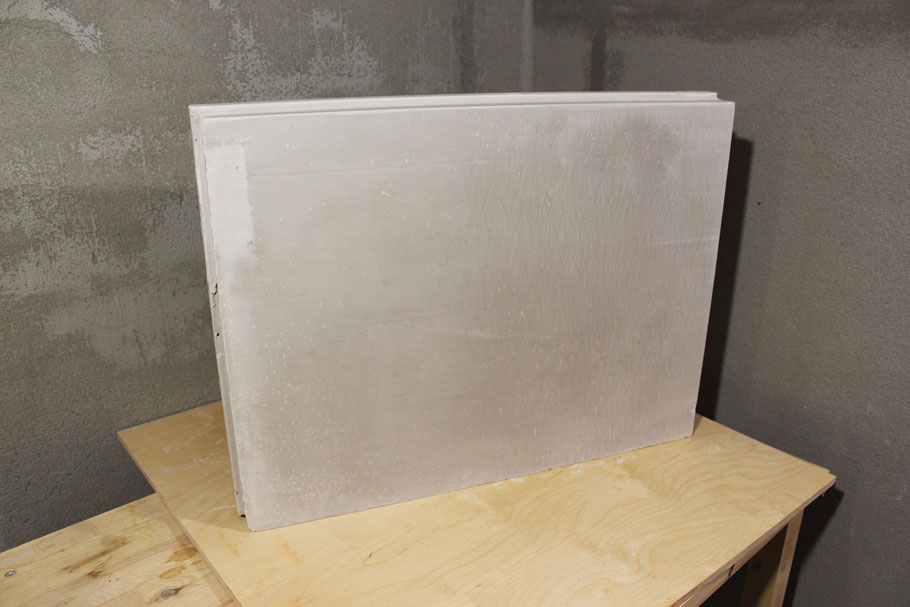

Вероятно пазогребневая плита.

Feat написал :

На данный момент стена состоит из двух ПГП и воздушной прослойкой между ними. Почитав о таких стенах, понял, что их звукоизоляция оставляет желать лучшего. Так как я не хочу терять пространства, хочу убрать первый слой ПГП и уже по второму монтировать звукоизоляцию. То есть у меня есть 120 мм. пространства для звукоизоляции, без потери площади. Мои мысли такие, смонтировать обрешетку из профиля, в нее установить Роквул Акустик Баттс 50 мм. и все это дело зашить листом ГВЛ 12,5 и ГКЛ 12,5. Обрешетку из профиля крепить через пробку к потолку и полу. Будет ли эффективна такая конструкция? И будут ли надежны такие стены, можно ли будет на них, что нибудь повесить?

стена-это перегородка между комнатами или где?

ANT/D написал :

стена-это перегородка между комнатами или где?

Ох устал я выбирать материал для своей перегородки санузла! Выбирал между ПГП и газоблоком (кирпич- слишком тяжелый, ГКЛ просто не нравится). Уже собрался закупиться газоблоком, но задумался о том, что газоблок легче пазогребня, а значит, он хуже звукоизолирует!

Давайте подумаем: звукоизолирующий эффект при использовании однослойных перегородок зависит от массы используемого материала. Чем тяжелее стенка, тем звуковой волне будет сложнее ее "раскачать". Масса газоблока- 500 кг/куб. м., пазогребеня- 1200кг/куб. м. ПГП тяжелее газоблока более чем в 2 раза!

Теперь пройдемся по сертификатам производителей. Для сравнения берем стену толщиной 100 мм, в случае с газоблоком- марка D500, в случае с ПГП- полнотелые плиты.

Измерения для газоблоков:

Отчет по звукоизоляции блоков YTONG. Толщина- 100 мм, D500.

Rw = 35 дБ (без штукатурки) ,

Rw = 46дБ (общий слой штукатурки 40мм)

Протоколы инструментальных испытаний по звукоизоляции АГБ производства Саянскгазобетон (D500-D600). Смотрим пробу 1.

Rw = 42 дБ (общий слой штукатурки 20мм)

Оценка звукоизоляции внутренних стен и перегородок (того же производителя). Проба 1.

Rw = 43.1 дБ (общий слой штукатурки 50 мм)

Здесь вообще что-то странное

Rw = 29 дБ

Измерения для ПГП:

Протоколы испытаний ПГП на определение индекса воздушного шума (звукоизоляции). Волма. Смотрим полнотелые влагостойкие 100 мм 1 слой.

Rw = 47 дБ

Пешеланский гипсовый завод. Смотрим полнотелые плиты 100 мм.

Rw = 47 дБ

Заключение акустических испытаний. МАГМА.

К сожалению, толщина только 80мм, 100 не нашел.

Rw = 45 дБ

Аксолит.

Толщина, к сожалению, тоже 80мм

Rw = 48 дБ

Из моего исследования получается, что лучше-то из ПГП строить. Чтобы газоблок дотянул свои звукоизоляционные качества до уровня "голого" ПГП, его надо штукатурить чуть ли не в половину своей толщины.

Что думаете на счет всего этого? Может я что-то упускаю. Уже устал выбирать.

Описание и подробное рассмотрение рабочих качеств газобетона и пазогребневых плит. Сравнение их возможностей, критерии выбора того или иного материала для использования в разных целях.

Количество строительных материалов в современных условиях становится избыточным, делающим выбор сложным не только для неподготовленных людей, но и для специалистов. Традиционные виды бетона не всегда позволяют получить нужное качество постройки, обеспечить экономию тепловой энергии и уменьшить вес стен. Новые, более экономичные материалы обладаю более выгодными свойствами. Однако, они имеют определенные ограничения и недостатки, которые надо учитывать при выборе материала для строительства стен или иных конструкций. Среди наиболее эффективных и экономичных современных разновидностей можно назвать газобетон и менее известный пазогребень. Рассмотрим их внимательнее.

Что такое газобетон

Газобетон — это представитель ячеистых бетонов. Этот стройматериал используется для строительства жилых и общественных зданий и других сооружений. При этом, материал значительно отличается от обычного, плотного бетона. Он легче, мягче, способен сохранять тепло и глушить наружные звуки. Единственным серьезным минусом этого материала является высокое водопоглощение, но этот недостаток типичен для любой разновидности бетона. Однако, строители относятся к газобетону с некоторым предубеждением. Оно вызвано несоответствием качеств традиционных разновидностей плотного бетона и газобетонных блоков, требующих другого подхода к технологии строительства и эксплуатации.

Внешне газобетон напоминает твердую губку. Он имеет пористую структуру с большим числом мелких полостей (2-4 мм), составляющих до 80 % объема материала. Именно эти пузырьки придают газобетону все специфические качества, благодаря которым он стал одним из наиболее востребованных и популярных строительных материалов.

Назначение газобетона

Газобетон — полноценный строительный материал, обладающий более широкими возможностями, чем традиционные образцы бетона. Он выпускается в разных видах (марках), обладающих собственным соотношением объема полостей и монолитной массы (проще говоря, разной плотности). Самые плотные марки используются как конструкционный стройматериал, из которого строят несущие (наружные) стены. Это марки D600, D700 и выше (цифры обозначают вес 1 кубометра материала в килограммах). Есть менее плотные виды газобетона, которые совмещают качества конструкционного и теплоизоляционного материала (марки D400 и D500). Самые рыхлые марки — D350 и D400 — используются в качестве теплоизоляционного слоя. Их укладывают внутри зданий для увеличения толщины стен и смещения точки росы наружу.

Есть газобетонные блоки больших марок — D100, D1200 и т.д. Они обладают большой прочностью и могут использоваться для строительства сооружений большой высоты. Однако, специфические качества газобетона у этих марок значительно уменьшены, материал больше напоминает традиционные сорта бетона.

Достоинства и недостатки газобетона

К достоинствам материала следует отнести:

- небольшой вес;

- низкая теплопроводность;

- высокая шумоизоляционная способность;

- ровная форма, позволяющая делать точную кладку с тонкими швами;

- размер блоков обеспечивает высокую скорость монтажа без необходимости задействовать подъемные машины;

- есть разные марки газобетона, которые можно использовать для строений с определенным назначением;

- строительство из газобетона производится быстрее и обходится гораздо дешевле, чем работы с традиционным плотным бетоном.

- низкая прочность, неспособность выдерживать давление и нагрузки на изгиб;

- высокое водопоглощение, разрушающее материал и значительно снижающее его полезные качества.

Существующие недостатки в той или иной степени свойственны всем видам ячеистых бетонов. На первый взгляд, они недопустимы и делают газобетон непригодным для строительства. Однако, если учесть назначение материала (малоэтажное строительство жилых частных домов), значение этих недостатков становится практически ничтожным. Во-первых, прочность газобетона позволяет строить дома до 3 этажей, что для частного домостроения можно считать максимальной высотой. Во-вторых, водопоглощение газобетона мало отличается от показателей любых других видов (включая традиционный плотный материал).

Технология производства газобетона

Своими рабочими качествами газобетон обязан технологии изготовления. Материал состоит из следующих компонентов:

- портландцемент (вяжущее);

- кварцевый песок (наполнитель);

- гипс (наполнитель);

- известь (реагент для выделения газа);

- алюминиевая пудра;

- вода.

Основные компоненты те же, что и в обычных сортах бетона. Газообразование вызывает реакция алюминиевой пудры (ее используют в виде пасты, чтобы материал не электризовался и не разлетался по помещениям) с известью в присутствии воды. Весь процесс проходит по следующей схеме:

Приведенный способ производства называется автоклавным. Сегодня он преобладает, так как на выходе получается более прочный и стабильный материал. Есть еще один метод производства — неавтоклавный. Он отличается тем, что кристаллизация газоблоков происходит под действием горячего пара, но без давления. Принято считать, что неавтоклавный материал не обладает достаточно высокими рабочими качествами и значительно уступает автоклавным образцам.

Эта точка зрения не так давно была опровергнута путем тщательных исследований образцов газобетона, выпущенного около 80 лет назад. Тогда существовали только неавтоклавные методы производства. Исследователи выяснили, что технология имеет скрытые возможности — она не прекращает процесс самостоятельного дозревания материала, как это происходит с автоклавным газобетоном. Кристаллизация неавтоклавных газоблоков не прекращается, и образцы, подвергнутые анализу, оказались в 2-4 раза более прочными, твердыми и устойчивыми к нагрузкам. Такое превышение марочных показателей делает неавтоклавный газобетон не менее эффективным стройматериалом, постоянно наращивающим свои рабочие параметры.

Кроме этого, все производители используют собственные разработки и добавляют в материал определенные компоненты, увеличивающие качество газобетона. Это расширяет выбор, но вносит немалую путаницу для неподготовленных людей. Кроме этого, новый ГОСТ несколько изменил требования к маркировке, и теперь к ячеистым бетонам относят газосиликат, который бетоном не является по определению (в его составе нет цемента). Однако, методика изготовления газосиликата такая же, как и технология производства газобетона. Единственное отличие — газосиликат выпускается только автоклавным методом.

Технические характеристики газобетона

Параметры газобетона определяются его структурой, образующей все рабочие свойства материала. Основные технические характеристики:

- плотность (или объемный вес) — 300-700 кг/м3;

- класс прочности — В2, В2,5, В 3,5;

- морозостойкость — 35-100 циклов (чем выше марка, тем больше значение);

- теплопроводность сухого материала — 0,096-0,14 Вт/м°С;

- паропроницаемость — 0,23-0,28 мг/(м×ч×Па);

- усадка при высыхании — 0,33-0,37 мм/м;

- срок службы 25-50 лет (некоторые производители заявляют большие сроки, от 50 до 100 лет), а по стандарту СТО 00044807-001-06 эксплуатация построек из газобетона должна продолжаться до 125 лет с первым капремонтом через 50 лет службы);

- водопоглощение в процентах от массы сухого материала — 12 %.

Необходимо учитывать, что действующие ГОСТы допускают некоторые колебания значений, если они не сопровождаются потерей прочности материала. Например, для газобетона марки D500 браковочный минимум по плотности составляет 454 кг/м 3 , а браковочный максимум — 515 кг/м 3 .

Технические характеристики, которыми обладает газобетон или газосиликат, позволяют использовать эти материалы не только для возведения наружных стен, но и для перегородок, дополнительных теплоизолирующих слоев и прочих вспомогательных или служебных конструкций. Традиционные сорта бетона такими возможностями не обладают, из них строят лишь несущие или прочные виды конструкций.

Кроме этого, параметры газобетона дают возможность строить фундамент с меньшими несущими способностями. Малый вес материала создает меньшую нагрузку на опорные конструкции, поэтому в проект можно закладывать мелкозаглубленные виды фундамента. Это означает меньший объем земляных работ, значительную экономию стройматериалов, сокращение сроков и снижение общих расходов на строительство.

Что такое пазогребень

Пазогребневая плита (ПГП или, в просторечии — пазогребень) — это одна из разновидностей современных строительных материалов, используемых для сборки внутренних элементов конструкции — для перегородок, внутренних стен и прочих элементов подобного рода. Внешне она напоминает толстую панель, со всех сторон оснащенную выступами и пазами (отсюда и название — пазогребень). При сборке выступы одной плиты входят в пазы смежных элементов, обеспечивая прочное и ровное соединение. Форма панелей прямоугольная, по составу он ближе всего к гипсокартону. Во всяком случае, основой ПГП является строительный гипс.

Своим появлением пазогребень обязан немецкой компании Кнауф. Именно она первой представила на рынке этот материал, под который даже создан собственный специализированный норматив СП-55-105-2004. Сегодня ПГП выпускают и другие компании, но действующий СП относится именно к плитам Кнауф.

Классификация ПГП

Существует две основные разновидности пазогребневых плит:

Пустотелые плиты имеют внутри воздушные полости, с помощью которых можно увеличить звукоизолирующие и теплосберегающие качества ПГП. Их используют в детских учреждениях, больницах, других помещениях, требующих качественной отсечки посторонних шумов. Однако, для установки навесной мебели или техники такие плиты не годятся — их несущая способность невелика. Для перегородок, рассчитанных на монтаж техники или навесной мебели выбирают полнотелую ПГП, обладающую более высокой несущей способностью. При этом, полнотелые плиты лучше передают звук и обладают более высокой теплопередачей, увеличивающей расход тепловой энергии.

Кроме этого, в продаже есть разные образцы плит, предназначенные для использования в обычных и влажных помещениях. Они делятся на группы:

- обычные ПГП;

- гидрофобизированные ПГП.

Первая группа белого цвета, вторая — зеленого (так же, как и у гипсокартона). Влагостойкие плиты проходят специальную обработку, после которой они перестают реагировать на воздействие воды и пара.

Достоинства и недостатки ПГП

К достоинствам пазогребневых плит принято относить:

- малый вес, отсутствие нагрузки на несущие конструкции здания;

- объем плит невелик и не отнимает внутреннее пространство у помещения;

- ровные и четкие формы плит, делающие сборку простой и точной;

- возможность при отделке обойтись без оштукатуривания;

- есть выбор типа плит, их структуры;

- возможность использовать ПГП для утепления наружных стен в качестве дополнительного внутреннего слоя;

- легкая обработка, при подгонке можно резать плиту обычной ножовкой по дереву;

- установку перегородок можно производить как во время первичного строительства, так и в ходе ремонтных работ в эксплуатируемом здании.

- низкая несущая способность, не позволяющая использовать материал для постройки наружных стен;

- необходимость надежного крепления к полу, стенам и потолку, что непросто сделать — либо мешают выступы, либо возникает сложность скрытого крепления плиты к потолку;

- если нижняя опора просядет, вся перегородка может потрескаться.

Кроме этого, по свидетельствам опытных строителей, заявленная звукоизоляция ПГП часто не соответствует фактическому состоянию. Вместо шумоизоляции возникает резонанс, все наружные шумы передаются по плите как по звукопроводу. Для отсечки посторонних шумов необходимо использовать изолированный способ монтажа, когда по всей линии стыка со стенами, потолком и полом устанавливается эластичная лента. Монолитный способ монтажа (плотное крепление плит без ленты) используют при установке двойных перегородок между квартирами. Обычно ставят два слоя полнотелых плит со звукоизолирующим промежуточным слоем.

Технология изготовления

Предприятия Кнауф, разработчики технологии изготовления ПГП, используют литьевой непрерывный способ производства материала. Они смешивают гипс с водой и полученную смесь заливают в формы. однако, с точки зрения эффективности производства, этот способ подходит только заводам, самостоятельно изготавливающим гипс и не несущим расходов по закупке сырья. Материал получается плотный, но себестоимость его достаточно велика.

Другие производители используют более экономичный баротехнологический способ. В качестве сырья они используют пеногипс, свойства которого соответствуют нормам ГОСТ, но расход материала значительно меньше. Производственный процесс состоит из следующих операций:

- смешивание гипса с водой и добавление пены;

- перемешивание и вызревание материала;

- нарезка готового блока на калиброванные панели, окончательная доводка поверхности.

Производство ПГП можно наладить в собственной мастерской, если освоить методику и отработать технологический процесс.

Технические характеристики ПГП

Пазогребневые блоки или ПГП обладают следующими параметрами:

- удельный вес — 1100-1400 кг/м 3 ;

- водопоглощение — 27-33 % (обычные плиты), 5 % (влагостойкие);

- марки — М53 и М50, силикатные ПГП — М150;

- габариты — 665 × 500 × 80 мм;

- огнестойкость (мин.) — 2,6 часа;

- вес 1 блока — 28 кг;

- материал — гипс строительный марки Г-5.

Знание характеристик материала поможет сделать правильный выбор и решить, что лучше, газобетон или пазогребневые блоки.

Критерии выбора того или иного материала

Постройка частного дома требует от застройщика грамотного выбора материалов. Часто возникает вопрос — что выбрать, пазогребень или газобетон? Проблема состоит в плохом знании рабочих свойств обоих материалов и отсутствии практического опыта.

Большинство специалистов рекомендует использовать газобетон. Он легче, прочнее и надежнее ПГП. Кроме того, выбирать, что выгоднее, пазогребневая плита или газобетон, надо исходя из общей сметы строительства. Если задача состоит только в сборке одной или нескольких внутренних перегородок, можно выбрать тот или иной материал. Если же ведется полноценное строительство, перегружать смету лишними позициями нецелесообразно. Внутренние перегородки можно с тем же успехом сделать из газоблоков, не перегружая опорные конструкции и не рискуя получить необходимость ремонта в случае протечек водопровода или иных аварий.

Использование газоблоков удобнее, так как позволит не менять технику укладки и не создавать опасность ошибочного использования не тех клеевых растворов или иных материалов. Как правило, частные застройщики ПГП применяют только для разовых операций по установке перегородок в участках, не контактирующих с водопроводом или иными коммуникациями. Судя по отзывам людей, живущих в домах с большим количеством перегородок из пазогребня, рабочие качества этого материала не всегда соответствуют заявлениям производителей (хотя, причиной может быть неправильный монтаж или эксплуатация материала).

В заключение, необходимо еще раз отделить газобетон от пазогребневых блоков. Это строительные материалы, предназначенные для решения разных задач. Газоблоки универсальны, из них можно построить дом и выполнить внутреннее утепление. ПГП — материал с ограниченным функционалом, рассчитанный только на внутреннее использование. Любые ошибки, допущенные на стадии приобретения или монтажа материала, могут стать причиной сложного и дорогостоящего ремонта. Поэтому, правильнее выбрать более надежный и устойчивый к нагрузкам газобетон.

Чаще всего для межкомнтаных перегородок в квартире или доме применяют газобетонные блоки, гипсовые пазогребневые плиты (ПГП), керамические блоки и керамзитобетонные блоки. Толщина данных блоков в основном берется от 50 до 100 миллиметров для экономии площади.

Нормы.

Согласно таблице №1 СП 23-103-2003 «Проектирование звукоизоляции ограждающих конструкций жилых и общественных зданий», нормативные значения индексов изоляции воздушного шума внутренними ограждающими конструкциями следующие:

— перегородки между комнатами, между кухней и комнатой в одной квартире: категории А (высококомфортные условия) 43 Дб, категории Б и В (комфортные и предельно допустимые условия) 41 Дб;

— перегородки между санузлом и комнатой одной квартиры 47 Дб.

Возьму основных (на мой взгляд) производителей блоков. Газобетонные блоки — Ytong, керамические блоки — Porotherm, пазогребневые гипсовые плиты — Knauf. Керамзитобетон производят различные заводы, какого-то основного производителя выделить не могу.

Звукоизоляция блоков из газобетона толщиной 100 мм.

Смотрим технический отчет по звукоизоляции блоков Ytong. Расчет индекса изоляции воздушного шума конструкции стены из блоков плотности D500 толщиной 100 мм: 35 Дб. Из блоков плотности D500 толщиной 100 мм с оштукатуриванием ЦПС (цементно-песчаная смесь) 20 мм с двух сторон: 46 Дб.

Думаю мало кто штукатурит газобетонные блоки с каждой стороны слоем 2 сантиметра без особой необходимости, ещё используя при этом ЦПС. А очень часто для перегородок используют блоки толщиной 50 или 75 мм. Они в испытаниях даже не представлены. Звукоизоляционные характеристики таких блоков ещё ниже.

Звукоизоляция керамических блоков толщиной 80 мм.

Смотрим протокол испытаний по звукоизоляции блоков Porotherm 8. Далее цитата из протокола: «Для натурных испытаний в испытательной (реверберационной) акустической камере специалисты фирмы — ООО «ЦАЛЭСК» изготовили фрагмент перегородки состоящий из камней керамических крупноформатных «Porotherm 8» выложенных в два слоя на цементно-песчаном растворе плотностью 1800 кг/м³ с заполнением между кладками из Porotherm 8 минеральной ватой плотностью, не менее 35 кг/м³, толщиной 50 мм. Перегородка оштукатуренная гипсовой смесью плотностью, не более 1000 кг/м³, толщиной 10 мм с 2х сторон. Толщина перегородки с учетом штукатурного слоя 10/10мм составила 230 мм. Величина индекса изоляции воздушного шума (Rw) составила – 53 дБ.»

То есть испытания проводились с двумя рядами блоков с заполнением пространства между ними минеральной ватой и оштукатуриванием с двух сторон. Про перегородку в один ряд вообще ничего не сказано.

Звукоизоляция плит ПГП толщиной 80 и 100 мм.

Смотрим альбом рабочих чертежей Knauf (раздел 7: Внутренние стены из КНАУФ-гипсоплит). Согласно альбому рабочих чертежей, индекс изоляции воздушного шума однослойной перегородки толщиной 80 мм составляет 39 Дб. А толщиной 100 мм — 41 Дб.

Чтобы добиться хорошей звукоизоляции, необходимо дополнительно по перегородкам из ПГП выполнить облицовку гипсокартоном со звукоизоляцией. Либо установить перегородку в два ряда с заполнением звукоизоляционной минеральной ватой, аналогично с керамическими блоками.

Звукоизоляция керамзитобетонных блоков толщиной 90 мм.

К сожалению, на сайтах производителей керамзитобетонных блоков я не нашел протоколов испытаний по звукоизоляции. Звонил на один из заводов — ответили, что таких испытаний не проводили. Скорее всего звукоизоляционные характеристики данных блоков примерно как у материалов, рассмотренных выше. Но делать какие-либо выводы без цифр трудно. Если в дальнейшем где-то получится найти протокол испытаний по звукоизоляции керамзитобетонных блоков, я его обязательно добавлю.

Звукоизоляция блоков для перегородок: выводы.

Таким образом можно сказать, что все однослойные решения из вышеуказанных блоков толщиной 50-100 миллиметров не удовлетворяют нормам звукоизоляции без проведения дополнительных мероприятий. Для создания комфортных условий проживания и приведения перегородок к соответствию СП 23-103-2003 их нужно дополнительно звукоизолировать или увеличивать толщину. Никто об этом не говорит, хотя в то же время никто этого не скрывает.

Также нужно понимать, что при монтаже данные перегородки жестко связываются с основанием и несущими стенами. И в дальнейшем способствуют передаче шума из смежных помещений.

Читайте также: