Заливка бетона на севере

Обновлено: 09.05.2024

В связи с огромным размером современного строительства укладка бетона в сооружения осуществляется круглогодично. Для выполнения бетонных и железобетонных работ в зимнее время советские специалисты разработали способы бетонирования при отрицательных температурах, позволяющие получать бетон удовлетворительного качества.

При замерзании бетона содержащаяся в нем свободная вода обращается в лед и твердение бетона прекращается. Если до замерзания твердение не началось, то не начнется и после него, если же началось, то практически приостанавливается до тех пор, пока свободная вода в бетоне будет находиться в замерзшем состоянии. Замерзшая в бетоне вода увеличивается в объеме приблизительно на 9% и разрывает слабые связи в неокрепшем бетоне.

Вода, скапливающаяся на поверхности зерен крупного заполнителя, при замерзании образует тонкую ледяную пленку, нарушающую сцепление между заполнителем и раствором и снижающую прочность бетона. На арматуре образуется пленка льда, нарушающая сцепление арматуры с бетоном.

При оттаивании бетона находящийся в нем лед тает и твердение бетона возобновляется, но конечная прочность бетона, его плотность и сцепление с арматурой снижаются. Эти потери тем больше, чем в более раннем возрасте замерз бетон.

Наиболее опасно замерзание бетона в период схватывания цемента. Также вредно и многократное замораживание и оттаивание бетона в начале твердения, что бывает, когда оттепели сменяются заморозками. Прочность бетона или так называемая критическая прочность, при которой он может быть заморожен без снижения конечной прочности или с потерей незначительной ее части, должна указываться в проекте конструкции или проекте производства работ. Для бетонных и железобетонных конструкций с ненапряженной арматурой эта прочность составляет 50% проектной прочности при проектной марке бетона до 150 включительно, 40% — для бетонов марок 200 и 300 и 30% — для бетонов марок 400 и 500.

Значение прочности бетона к моменту его замерзания определяют по минимальной прочности образца из контрольной серии. Для конструкций с предварительно напряженной арматурой, для пролетных строений мостов и других особо ответственных железобетонных конструкций эта прочность составляет 70% проектной прочности; для конструкций, подвергающихся сразу после затвердения бетона многократному попеременному замораживанию и оттаиванию или действию расчетного давления воды, а также для всех конструкций, к которым предъявляются специальные требования по морозостойкости, газо- и водонепроницаемости, — 100% проектной прочности.

Указанные требования не распространяются на конструкции из бетонов с противоморозными добавками.

Условия и срок, к которому допускается замерзание бетона блоков массивных гидротехнических сооружений, указываются в проекте.

В тех случаях, когда конструкции, забетонированные зимой (в том числе бетон сборных элементов с обычной и предварительно напряженной арматурой, входящих в состав сборно-монолитных конструкций), подлежат полному нагружению еще до наступления весны, требуется выдержать бетон при положительной температуре до тех пор, пока не будет достигнута проектная прочность.

В зимних условиях при среднесуточной температуре наружного воздуха ниже + 5° С и минимальной суточной температуре ниже 0°С бетонные работы производят по специальным правилам.

Для получения необходимой прочности бетона проводят специальные мероприятия по подготовке составляющих бетона и приготовлению бетонной смеси. Особое внимание уделяют защите забетонированных конструкций от непосредственного воздействия отрицательной температуры и ветра.

Необходимо, чтобы бетонная смесь, укладываемая в опалубку, имела положительную температуру. Для этого при приготовлении бетонной смеси нагревают заполнители (песок, щебень) и воду.

Для защиты забетонированных конструкций от воздействия отрицательной температуры, создания искусственной тепловлажностной среды для бетона, приготовленного на подогретых материалах, и выдерживания его в таких условиях до приобретения необходимой (критической) прочности применяют различные способы.

Бетон, уложенный в массивные конструкции зимой, наиболее часто выдерживают способом термоса, основанным на использовании утепленной опалубки, тепла подогретых составляющих бетонной смеси и тепла, выделяемого при схватывании и твердении цемента. Хорошо укрытый бетон остывает настолько медленно, что к моменту замерзания успевает набрать критическую прочность.

Для расширения области применения способа термоса используют предварительный электроразогрев бетонной смеси перед укладкой в опалубку, химические добавки — ускорители, цементы с повышенным тепловыделением и быстротвердеющие цементы, а также сочетают способ термоса с различными методами обогрева бетона, например с периферийным электропрогревом или обогревом конструкций.

При применении предварительного электроразогрева бетонной смеси температуру разогрева для бетонов на портландцементах не поднимают выше 60°С, а для бетонов на шлакопортландцементах — выше 70°С. Разогрев бетонной смеси осуществляют в специально оборудованных бункерах и бадьях, обеспечивающих ее равномерный прогрев. Допускается производить разогрев смеси в оборудованных для этой цели кузовах автомобилей.

Часто при зимнем бетонировании фундаментов, расположенных в отдельных котлованах, способ термоса сочетают с использованием теплоотдачи талого грунта. В этом случае котлованы хорошо утепляют сверху, благодаря чему в них устанавливается небольшая положительная температура.

Бетон в тонких конструкциях остывает быстро, поэтому их приходится обогревать паром, электрическим током или теплым воздухом. Иногда в целях экономии пара и электроэнергии сочетают способ термоса с обогревом.

Легкие бетоны на пористых заполнителях в зимних условиях выдерживают по способу термоса с предварительным электроразогревом бетонной смеси.

Кроме изложенных способов зимнего бетонирования, основанных на твердении бетона при положительной температуре, существует способ твердения бетона при отрицательной температуре. При этом бетонную смесь приготовляют с введением противоморозных добавок. Противоморозные добавки настолько понижают температуру замерзания воды, что обеспечивают твердение бетона при отрицательных температурах.

Тот или иной способ производства бетонных и железобетонных работ в зимних условиях принимают на основе сравнительных технико-экономических расчетов. Распалубливание и загружение конструкций производят лишь после получения результатов испытания контрольных образцов, подтверждающих достижение бетоном требуемой прочности.

Производство бетонных работ в суровых климатических условиях Крайнего Севера и в зонах вечномерзлых грунтов имеет некоторые особенности по сравнению с бетонными работами в зимних условиях.

Для приготовления бетонных смесей применяют только портландцемента, а при соответствующем технико-экономическом обосновании — глиноземистые цементы.

Пуццолановые и шлакопортландцементы применяют только при наличии специального указания в проекте.

Продолжительность смешения бетонной смеси определяет строительная лаборатория опытным путем. При отсутствии опытных данных наименьшая продолжительность смешения должна быть выше значений, указанных в разделе Приготовление бетонной смеси на 25%.

При смешении в смесителях цикличного действия допускается одновременно подогревать смесь открытым паром низкого давления, но в этом случае надо учитывать повышение водосодержания смеси за счет конденсата.

Транспортируют бетонную смесь только в утепленной и закрытой таре.

Температура бетонной смеси к началу прогрева ее после укладки должна быть не ниже 10° С. Однако температура бетонной смеси, укладываемой на подлежащее сохранению мерзлое грунтовое основание, не должна превышать 10° С.

При бетонировании конструкций, возводимых в распор с вечномерзлым грунтом (без опалубки), применять бетоны с противоморозными добавками не допускается.

Рассчитывая время выдерживания бетонных и железобетонных конструкций по способу термоса, учитывают влияние скорости ветра на остывание конструкции: абсолютное значение расчетной температуры наружного воздуха увеличивают на двойную величину скорости ветра в м/сек. Например, температура наружного воздуха минус 35° С, скорость ветра 10 м/сек. Расчетная температура 35+10х2 = -55°С.

Укладывают бетонную смесь послойно такими темпами, чтобы разность температур укладываемых друг на друга слоев бетонной смеси не превышала 10° С при способе термоса или при использовании бетонов с противоморозными добавками и 20° С — при последующем обогреве уложенного бетона.

Влияние низких температур на нарастание прочности бетона и его качество является одним из принципиальных вопросов теории и практики зимнего бетонирования. Главный обобщающий вывод многочисленных работ, посвящённых этому вопросу, заключается в том, что замораживание бетонных смесей до возникновения капиллярно-пористой структуры определённой зрелости приводит к необратимому ухудшению конечных свойств материала. Степень зрелости бетона определяется комплексом факторов, влияющих на структурообразование в процессе твердения цемента, и условно определяется как «критический возраст», «критическая прочность». Результаты исследований этих процессов, полученных разными авторами, существенно отличаются.

Центральная лаборатория специальных высотных сооружений и конструкций ВНИПИ Теплопроект в течении нескольких лет проводила работы по исследованию влияния раннего замораживания на нарастание прочности бетона.

Исследования проводили на стандартных образцах бетона размерами 10х10х10 см в морозильной камере института при температурах : минус 20 градусов, минус 40 градусов и минус 60 градусов Цельсия, используя бетон марки 30 МПа изготовленный из портландцемента марки 40 МПа Старо-Оскольского завода с Нг-23%, минералогический состав клинкера : С3S – 55%, С2S – 19%, С3А – 7%, С4AF – 13% ; песок Академического карьера с модулем крупности 2,4 ; щебень гранитный фракции 5 – 10 и 10 – 20 мм по 50%.

В качестве добавки применяли практически самый дешёвый, безвредный, распространённый по всей стране и не имеющий ограничений в применении универсальный комплекс : поверхностно-активное вещество ПАВ - технические лигносульфонаты ЛСТ и электролит - сульфат натрия Na2SO4 . Необходимо отметить, что другие исследованные электролиты : нитраты натрия и кальция пожароопастны так как выделяют кислород при нагревании, а все хлориды вызывают и интенсифицируют коррозию бетона и арматуры. Подвижность бетонной смеси составляла 9-10 см осадки стандартного конуса.

Состав бетона в кг/м3 :

- Без добавки : цемент – 480, песок – 700, щебень – 1030, вода – 192, объёмная масса 2390 кг/м3 ;

- С добавкой : цемент – 450, песок – 750, щебень – 995 , вода – 180, 0,15% ЛСТ+1,0% Na2SO4, объёмная масса – 2320 кг/м3.

Методика исследований - после бетонирования металлические формы с бетонной смесью герметически закрывали крышками и загружали в морозильные камеры с различной продолжительностью выдержки в нормальных условиях :

- без предварительной выдержки (сразу после изготовления) и

- в возрасте 8, 12, 24 час, 3 суток,

и выдерживали при отрицательной температуре ( минус 20, минус 40, минус 60 градусов Цельсия ) в течении 24 час. Прочность бетона определяли через 4 часа после распалубки форм и в возрасте 28 суток после последующей выдержки в нормально-влажностных условиях.

Полученные данные показывают :

- при температуре замораживания -20, -40, -60оС без предварительной выдержки перед замораживанием, прочность образцов бетона после замораживания находится в пределах от 6 до 12% от прочности бетона, твердевшего в нормальных условиях в течении 28 суток;

- предварительное выдерживание образцов бетона в течении 8, 12, 24 час и замораживание при -20оС и -40оС и выдержка 8 и 12 час с замораживанием при -60оС повышает прочность бетона от 16 до 36 %;

- предварительное выдерживание при нормальной температуре образцов бетона в течении 3 суток с последующим замораживанием их при -40оС и -60оС прочность бетона достигает марочной или близка к ней, а при температуре замораживания -20оС прочность незначительно снижается.

Прочность образцов бетона при предварительной выдержке 8, 12, 24 часа и 3 суток и замораживании при -40 и -60оС с последующим выдерживанием в течении 28 суток в нормальных условиях, больше прочности бетона, твердевшего сразу после изготовления в нормальных условиях. При этом наибольшее увеличение прочности ( на 36 – 49% ) показали образцы, замороженные при -40оС, наименьшее увеличение ( на 9 – 16 % ) показали образцы, замороженные при -60оС. Итак, степень упрочения бетона при его замораживании зависит от температуры замораживания, продолжительности предварительной выдержки и состава бетона.

Для выяснения влияния условий замораживания образцов бетона на эффект упрочнения были поставлены дополнительные опыты. С этой целью образцы бетона без добавок предварительно выдерживали 12 час, затем подвергали однократному замораживанию при -20оС в течении 24 час. Прочность образцов бетона при сжатии после оттаивания в течении 8 час была следующая :

Условия замораживания образцов Прочность при сжатии, МПа:

- Распалубленные на поддоне 15.

- В металлической форме 20.

Результаты исследований показывают, что условия замораживания и хранения при -20оС оказывают влияние на последующий рост прочности бетона, причём прочность образцов хранившихся распалубленными на 20-25% ниже прочности образцов замороженных в металлических формах.

Все эти процессы можно объяснить замедленной гидратацией и стабилизацией гидростатического давления воды и её фазового перехода в лёд на относительно непрочную капиллярно-поровую структуру бетона. Однако микродеформации в структуре бетона не носят необратимого характера и при последующем выдерживании в условиях теплового воздействия и при нормальном твердении происходит не только восстановление, но и рост прочности бетона, подвергавшегося воздействию низких температур, по сравнению с бетоном, твердевшим сразу после изготовления в нормальных условиях 28 суток.

Возникновение и развитие при замораживании деструктивных процессов в бетоне связано с переходом свободной и связанной воды в лёд. Однако положительное влияние на нарастание прочности бетона оказывает замедленные гидратация и кристаллизация минералов цемента на начальных стадиях твердения после оттаивания, изменение состава и свойств жидкой фазы и пептизация новообразований в результате физико-химического обжатия структурных элементов.

Циклические замораживания и оттаивания при прочности бетона ниже критической приводят к его разрушению.

ВЫВОДЫ:

1. Расширение области строительства на нашем Крайнем Севере, в Сибири при длительной зиме и в условиях низких отрицательных температур на Вечной Мерзлоте занимающей 65% территории России, и в зоне переменного уровня воды предполагают необходимость точных инженерных Знаний и умение прогнозировать все характеристики и свойства бетонной смеси и бетона.

2. В результате исследований установлена общая тенденция для бетонов, подвергнутых однократному замораживанию после завершения периода схватывания, к превышению марочной прочности при хранении в нормальных условиях.

3. Степень проявления «эффекта упрочения при замораживании» зависит от состава бетона, условий выдерживания образцов при замораживании и температуры замораживания. При использовании в зимнем бетонировании технологии однократного замораживания оптимальным временем предварительной выдержки ( то есть в теплоизолирующей опалубке ) следует считать 8 – 12 час. Введение ПАВ ( ССБ, СДБ, ЛСТ, ЛТМ ) и электролитов ( СН ) значительно увеличивает прочность бетона.

4. Подтверждена перспективность направления разработки низко-температурных режимов выдерживания бетонов ( с использованием естественного охлаждения ) на ранних стадиях процесса твердения при зимнем бетонировании.

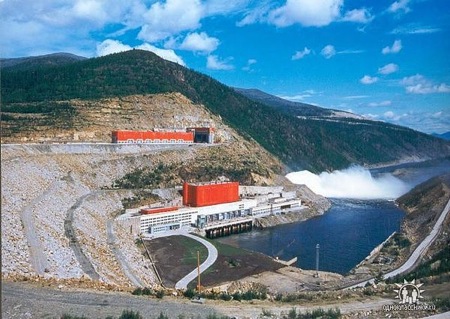

Фото 1. Бетонные работы при строительстве самой северной в мире Колымской ГЭС на Вечной Мерзлоте, 1976 год.

Фото 2. Самая северная в мире Колымская ГЭС была успешно построена и начала работать в ХХ веке на Вечной Мерзлоте и в зоне переменного уровня воды

Фото 3. Лауреат Государственной премии СССР 1969 года заведующий центральной лабораторией высотных и специальных сооружений и конструкций ВНИПИ Теплопроект Минмонтажспецстроя СССР к.т.н. Б.Д.Тринкер, 1946 – 1992 годы.

Библиография:

1. Тринкер, Б. Д. Морозостойкость бетона и методика его испытания, Сб. трудов «Бетоны и растворы», НИИЖБ, Госстройиздат, вып. 12, 1959.

2. Тринкер Б.Д. Инструкция по обогреву бетона паровыми калориферами при возведении железобетонных монолитных дымовых труб в зимних условиях, Министерство строительства РСФСР, Техн. упр. Науч.-исслед. ин-т по строительству, Москва, ЦБТИ, 1961, 23 стр.

3. Тринкер Б.Д. Бетонирование крепи шахтных стволов, пройденных по замороженным породам, журнал «Шахтное строительство», № 3, 1962, 7 – 10.

4. Тринкер, Б. Д. Вопросы морозоустойкости бетона высотных сооружений, журнал «Специальные работы в промышленном строительстве», ЦБТИ Госмонтажспецстроя, 1/13, 1963.

5. Скрамтаев, Б. Г., Тринкер Б. Д. О повышении долговечности железобетонных башенных градирен. Журнал «Бетон и железобетон», N 1, 1967.

6. Миронов С.А., Малинина Л.А. Ускорение твердения бетона, Москва, Стройиздат, 1967.

7. Тринкер, Б. Д. Исследование прочности сцепления, морозостойкости и водопроницаемости бетона с рабочими швами бетонирования. Журнал «Гидротехническое строительство», 9, 1967.

8. Мчедлов-Петросян О.П., Ушеров-Маршак А.В., Чернявский В.Л. Структурообразование цементных бетонов при замораживании, сборник «Совершенствование методов бетонирования монолитных конструкций зданий и сооружений, в том числе в зимний период», Красноярск, 1967.

9. Москвин В.М. Деформации цементного камня, раствора и крупного заполнителя при раннем замораживании бетона, журнал «Бетон и железобетон», № 12, 1969.

10. Шестоперов, С. В., Тринкер, Б. Д. Опыт применения пластификаторов и пластифицированных цементов при производстве сборных железобетонных изделий, «Пути снижения расхода цемента в промышленности сборного железобетона», МДНТП им. Ф. Э. Дзержинского, 1970.

11. Тринкер Б.Д. Опыт подводного бетонирования свай методом ВПТ в условиях Крайнего Севера, журнал «Транспортное строительство» № 2, 1971, стр. 17 – 118.

12. Тринкер Б. Д. Инструкция по выбору состава бетона и технологии бетонирования при креплении шахтных стволов, проходимых в сложных гидрогеологических условиях, ВСН 326-74, Минмонтажспецстрой СССР, Москва, 1972, стр. 1-32.

13. Тринкер Б. Д., Заседателев И. Б., Демина Г. Г. Исследование влияния однократного замораживания на нарастание прочности бетона, ВНИПИ Теплопроект, сб. Трудов «Специальные бетоны и сооружения», № 41, 1976, стр. 14-21.

14. Тринкер Б. Д. Инструкция по бетонированию конструкций тяжёлых морских причалов, возводимых в условиях низкотемпературной среды, ВСН 336-76, Минмонзтажспецстрой СССР, Москва, 1977, стр. 1-60.

15. Тринкер Б.Д. Вопрос влияния раннего замораживания на последующее нарастание прочности бетона после оттаивания, RILEM, «Второй международный симпозиум по зимнему бетонированию. Генеральные доклады» Москва, Стройиздат, 1978, стр. 239 -241.

16. «Руководство по зимнему бетонированию с применением метода термоса», Стройиздат, НИИЖБ, Москва, 1976, стр. 1 – 194.

17. Тринкер Б.Д., Лазутина Т.В. Безусадочные морозостойкие бетоны для замоноличивания стыков железобетонных конструкций сборных башенных градирен, Сб. Трудов «Специальные бетоны и сооружения», Москва, ВНИПИ Теплопроект, 1986, cтр. 3 - 6.

18. Тринкер А.Б. От минус 40 до плюс 50 градусов Цельсия, журнал «Технологии бетонов», № 1 – 2, 2012, стр. 28 – 31.

Бетон - один из самых востребованных материалов в строительстве. Наиболее подходящими условиями для его затвердевания считается температура окружающей среды + 20 ˚С. Но иногда приходится заливать бетон при минусовой температуре. В этом случае лучше воспользоваться услугами специалистов.

Препятствием для качественного выполнения работы может стать вода. Она нужна в бетоне не только для текучести. Вода выполняет важную функцию в процессе затвердевания. При пониженных температурах окружающей среды она из жидкого состояния переходит в твердое (превращается в лед). Это останавливает процесс твердения и способствует разрушению связей, сформировавшихся до замерзания.

Бетон может застыть даже при температуре - 4 ˚С. Однако если она опустилась ниже + 5 ˚С, то процесс твердения замедляется, а набор прочности приостанавливается и возобновляется лишь тогда, когда на улице становится теплее. Чем дольше будет застой в процессе застывания, тем меньшую прочность наберет материал. Это означает, что при пониженной температуре нужно обеспечить такие условия, при которых бетон не будет замерзать и продолжит набирать прочность.

Технология заливки

Если вы собрались при минусовой температуре заливать бетон, то должны знать, что сделать это можно одним из нескольких способов. Первый заключается в том, что в материал добавляются противоморозные средства. Второй способ - это электроподогрев бетона. Кроме того, в отдельных случаях делают утепление заливки.

Использование добавок

Если вам интересно знать, как при минусовой температуре заливать бетон, то вы должны ознакомиться с технологией использования добавок. Противоморозные вещества стоят не очень дорого и повсеместно доступны. Если вы приобретаете готовый бетон, то все добавки в нем уже должны быть. При этом учитываются значения температуры в конкретной местности.

Добавки содержат химические примеси - соли монокарбоновых кислот, формиат натрия и нитрит. Они ускоряют процесс отвердевания, не дают воде замерзнуть, а также увеличивают конечную прочность материала. Главным минусом использования разных добавок является то, что такие вещества справляются со своей работой лишь при - 5 ˚С. Если вас интересует, при какой отрицательной температуре можно заливать бетон, то вы должны знать, что при больших морозах некоторые добавки хоть и будут работать, но твердение начнется не так скоро, как требуется по технологии. В конечном итоге недобор прочности может составить 30 %. Некоторые добавки отличаются агрессивностью к металлической арматуре. Они разрушают ее, из-за чего конструкция теряет прочность.

Преимущества использования добавок

Многие хотят знать, как при минусовой температуре заливать бетон. Чтобы не ошибиться, сначала нужно ознакомиться со всеми преимуществами и недостатками того или иного метода. Наиболее распространенной технологией является добавление присадок. У них есть одно весомое преимущество - такой подход позволяет выполнять бетонирование в любое время года.

Используя присадки, можно осуществлять транспортировку бетонного раствора при пониженных температурах. Чтобы обеспечить качественное схватывание материала, не требуется использовать дополнительные системы подогрева. Бетонный монолит при внесении противоморозных добавок получает дополнительную прочность, расход раствора снижается (если проводить сравнение с материалом, приготовленным по обычной рецептуре).

Основные недостатки противоморозных добавок

Чтобы при минусовой температуре заливать бетон без снижения качества материала, необходимо ознакомиться и с недостатками противоморозных добавок. Во-первых, они могут повлечь появление солевых кристаллов на поверхности, которые почти не поддаются удалению. Во-вторых, порой они снижают прочность бетонного камня. Это происходит в том случае, если пропорции рассчитаны неверно, а технология приготовления или схватывания нарушена. В-третьих, отдельные компоненты могут быть непригодными для использования в жилых помещениях, так как являются токсичными.

Технология подогрева

Многие начинающие мастера не знают, при какой температуре нужно греть бетон. Тут важно учитывать одно правило: если столбик термометра опускается ниже + 5 ˚С, то процесс твердения замедляется. Чтобы этого избежать, подогрев нужно начинать, когда температура окружающей среды опустилась ниже этой отметки. Действовать при этом можно следующим образом:

- пропустить ток через бетон с помощью электрода;

- пропустить ток через провод, заранее уложенный внутрь материала.

Первый способ обходится дешевле, так как в роли электродов могут выступать металлические прутья. Если следовать правилам, для этих целей потребуется специальное оборудование. Однако некоторые умельцы подключают к арматурным электродам сварочный аппарат, пропуская ток через раствор и нагревая его. Армированный бетон прогревается при напряжении до 127 В. Без металлической арматуры следует использовать напряжение до 380 В.

Второй способ предусматривает дополнительные затраты на нагревательный кабель. Его укладывают арматурным каркасом. К нему подключается ток через подстанции. Этот способ обходится дороже, но является более эффективным по сравнению с подогревом с помощью электродов.

Главным минусом вышеописанного метода можно назвать финансовые расходы. Кроме того, при подогреве нужно неустанно следить за температурой. Если она поднимется излишне, это станет причиной пересыхания материала и может нарушить прочность конструкции. Если морозы внушительные, следует дополнительно утеплять опалубку. Теперь вам известно, при какой температуре нужно греть бетон.

Утепление во время твердения

Допускается использовать обычные способы утепления. Это актуально, если температура окружающей среды имеет показатель не ниже - 5 градусов Цельсия. Утепляется чаще всего опалубка (если она есть), а также видимые части бетона. С этой целью можно использовать всевозможные материалы, например опилки или пенополистирол.

Одним из наиболее популярных способов выступает создание шатра вокруг объекта. Внутрь такого сооружения можно установить обогревательные пушки. Этот метод имеет недостаток, заключающийся в том, что бетон при подаче должен иметь заданную температуру. Кроме того, обычное утепление без дополнительного подогрева окажется малоэффективным, если на улице сильные морозы.

Разновидности противоморозных добавок

Чтобы залить бетон при минусовой температуре, какую добавку выбрать? На рынке представлены такие разновидности данных средств:

- Антифризы.

- Сульфаты.

- Противоморозные добавки.

Антифризы - это вещества, которые снижают температуру кристаллизации жидкости и ускоряют время схватывания материала. Сульфаты - это добавки, которые максимально ускоряют застывание и выделяют тепло, благодаря чему компоненты раствора быстрее смешиваются и становятся однородной массой. Это понижает температуру замерзания. В продаже можно встретить противоморозные добавки, которые называются ускорителями. Данные компоненты способны повысить скорость растворения силикатных составляющих, которые вступают в реакцию с продуктами гидратации раствора. Это обеспечивает образование основных и двойных солей, снижающих температуру замерзания смеси.

Противоморозная добавка CemFrio

Среди недорогих предложений на рынке следует выделить средство CemFrio. Оно предназначено для увеличения прочности материала, заливаемого при минусовых температурах. Эта комплексная добавка используется не только для бетона, но и для других растворных смесей. Она ускоряет затвердевание и обеспечивает пластифицирующее воздействие. Бетонирование с ее использованием допускается осуществлять при температурах до - 20 ˚С.

Возводиться с ее помощью могут сборно-монолитные или монолитные бетонные, а также железобетонные конструкции. Добавка обеспечивает предотвращение вероятности их разрушения при воздействии отрицательных температур. Дозировать это вещество следует с запасом в большую сторону, ориентируясь на примерные показатели градусника в течение суток (не только днем, но и ночью) на всем этапе затвердевания раствора. Набор прочности бетона при минусовой температуре в данном случае будет обеспечиваться в диапазоне отметок от + 10 до - 20 ˚С. При этом потребность добавления воды в растворные смеси снижается на 5 %, прочностные характеристики увеличиваются на 10 %.

Как самостоятельно подогреть бетон

Теперь вам известно, что заливать бетон в мороз можно разными способами. Если вы не хотите применять соответствующие добавки, используйте метод подогрева раствора. Для этой цели чаще всего работают с электродами. Это связано с простотой и дешевизной метода, ведь нет необходимости задействовать нагревательные провода и трансформаторы. Такой способ основан на физических свойствах электрического тока, который проходит через проводник и выделяет определенное количество тепла.

Проводимым материалом выступает бетон. Когда ток проходит через водосодержащий раствор, он его нагревает. Если бетонная конструкция содержит в себе арматурный каркас, не рекомендуется подавать на электроды напряжение больше 127 В. Если такая конструкция отсутствует, можно использовать и 220 В, и 380 В. Большее напряжение подавать не рекомендуется.

Если мы заливаем бетон в мороз, можно использовать разные материалы для подогрева, например стержневые электроды. Для их создания следует брать металлическую арматуру диаметром от 8 до 12 мм. Такие стержни вставляются в бетон на некотором расстоянии друг от друга и подключаются к разным фазам.

Если конструкция сложная, электроды для подогрева будут незаменимы. Для таких целей не подходит стеклопластиковая арматура, так как она является диэлектриком. Можно использовать электроды в виде пластин. В данном случае схема подогрева очень простая. Пластины нужно расположить на противоположных сторонах залитого раствора и подключить к разным фазам. Проходящий ток при этом будет нагревать бетон.

Иногда мастера используют узкие полосы. Принцип их действия такой же, как и пластин. Электроды могут быть еще и струнными. Они применяются при заливке колонн, столбов и балок. Принцип действия аналогичен. Струны при этом следует подключить к разным фазам. Прогрев электродами необходимо осуществлять переменным током, так как постоянный, проходящий через воду, способствует электролизу. При этом вода будет химически разлагаться, не выполняя свою роль в процессе твердения. Теперь вам известно, заливают ли бетон в минусовую температуру.

Подогрев опалубки

Этот способ предполагает изготовление опалубки с нагревательными элементами, которые будут отдавать бетону тепло. Метод используется довольно редко из-за сложности конструкции. Кроме того, опалубка будет соприкасаться не со всей массой раствора, что повлечет нагрев лишь ее части.

Инфракрасный и индукционный способы

Если вы задумались о том, как залить бетон в минусовую температуру, можете также использовать индукционный способ. В основном он применяется в ригелях, балках и прогонах. Этот способ не очень распространен из-за сложности устройства. Заключается он в том, что изолированный провод создает индукцию и нагревает арматуру, вокруг которой осуществляется обмотка элемента.

Прогрев с помощью инфракрасных лучей основан на способности последних нагревать поверхность прозрачных объектов с передачей тепла по объему. При использовании этого метода следует выполнять окутывание бетона прозрачной пленкой, которая будет пропускать лучи сквозь себя, не позволяя теплу быстро улетучиваться. Достоинство такого подогрева заключается в том, что можно не задействовать трансформаторы. Есть у метода и недостаток. Он выражен в неспособности инфракрасного излучения осуществлять равномерный обогрев больших конструкций.

Если вы планируете залить бетон в минусовую температуру, то должны знать, что описанный выше способ подходит лишь для тонких конструкций. Независимо от того, какой вид электропрогрева используется, нужно следить за температурой. Если она поднимется до отметки выше + 50 ˚С, это создаст опасные условия. Скорость нагрева (как и остывания) не должна превышать 10 ˚С в час.

Какие еще вещества можно использовать для подогрева бетонного раствора

Мы рассмотрели, до скольки градусов мороза можно заливать бетон. Следует сказать, что чаще всего используются противоморозные добавки. Среди прочих допускается применять карбонат кальция, который по-другому называется поташ. Этот кристаллический противоморозный компонент ускоряет застывание бетона и рекомендован к использованию исключительно вместе с тетраборатом натрия (сульфидно-дрожжевой бражкой). Многим она больше известна под названием "бура".

Карбонат кальция, добавленный в чистом виде, может привести к снижению прочности конструкции. Количество тетрабората натрия и бражки должно составлять не более 30 %. Выбирая добавки в бетон при минусовых температурах, вы должны учитывать, что поташ является опасным веществом. Его можно использовать только с соблюдением мер безопасности. В качестве самостоятельной добавки можно применить тетраборат натрия. Эта присадка является смесью солей натрия, аммония и кальция. Примесь из тетрабората натрия сохраняет структуру конструкции. Бура исключает возникновение трещин и снижает водопроницаемость бетона. Его прочность при этом увеличивается на 30 %.

Заключение

Перед тем как решить, что добавить в бетон в мороз, необходимо учесть особенности эксплуатации будущей конструкции. Если заливаете раствор в жилых помещениях, то добавки не должны быть токсичными. Для внутренних работ лучше применять электрический обогрев.

В любом случае прогрев должен осуществляться равномерно, иначе твердение будет происходить неправильно. В результате конструкция не наберет проектную прочность. Для неопытного строителя лучше всего подойдут специальные добавки. Они позволяют не только выполнять бетонирование при минусовых температурах, но и немного сократить расход раствора.

Инженеры Учебного военного центра (УВЦ) Дальневосточного федерального университета (ДВФУ) совместно с коллегами из Казанского государственного архитектурно‑строительного университета (КГАСУ) разработали новый вид бетона с повышенной ранней прочностью, благодаря которому темпы бетонирования строительных конструкций могут быть увеличены в три‑четыре раза. Бетон не растрескивается, не пропускает воду, устойчив к морозу и подходит для возведения сооружений на Дальнем Востоке и в условиях Крайнего Севера.

Марочная прочность нового бетона – показатель, который достигается через 28 дней после заливки – возросла в 2,7–3,3 раза (B60) по сравнению с традиционными бетонными смесями из аналогичных компонентов. Морозостойкость увеличилась в три раза – F600 вместо F200. Водонепроницаемость (давление, под которым в бетон проникает вода) выросла более чем в четыре раза – W18 вместо W4.

Новый бетон экологичнее традиционных образцов. При его заливке не требуется термовлажностная (паром и температурой) обработка, а значит, связанные с этим этапом строительства выбросы тепла в атмосферу отсутствуют. Энергозатраты ниже до 70%.

Технологию производства нового бетона можно внедрить на заводах с минимальными затратами. Для производства бетона подбирались наиболее подходящие по химическому составу и физико‑механическим характеристикам компоненты. Этого соответствия, согласно принципам геоники, можно добиться, если щебень, песок, цемент и вода – все традиционные компоненты бетона – одинакового геологического происхождения, получены в одной географической области. Таким образом, компоненты для смеси экономически выгодно добывать в том регионе, где будет производиться бетон.

В производстве нового бетона инженеры отказались от излишнего применения воды. Обычно ее добавляют, чтобы обеспечить текучесть бетонной смеси. Однако при высыхании вода провоцирует трещины и снижение прочности бетона. В новом составе всю дополнительную воду заменили на суперпластификаторы пятого поколения. Эти вещества заставляют молекулы бетонной смеси отталкиваться друг от друга, в результате ее текучесть, удобоукладываемость и другие полезные для строителей качества возрастают.

Технология производства нового бетона включает в себя еще один важный этап – механо‑химическую активацию: компоненты бетона на высокой скорости смешиваются и измельчаются в роторно‑пульсационном аппарате – специальной бетономешалке. Благодаря измельчению частиц бетона на выходе получается большее количество искусственного камня из единицы объема смеси.

Ранняя прочность нового бетона – это качество смеси, позволяющей уже через 3–7 дней снимать опалубку с залитых конструкций и применять ее на новых этапах заливочных работ. Для достижения марочной прочности новому бетону, как обычно, требуется 28 дней.

В настоящее время бетон, обладающий такой же ранней прочностью, как у новой разработанной смеси, производить на заводах традиционными способами экономически и экологически невыгодно. Для этого в смесь нужно будет добавлять большее количество более высокомарочного, дорогого цемента, производство которого – номер два в мире по степени загазованности.

«НГ‑энергия» обратилась с вопросами относительно экологичности нового продукта к ученым Дальневосточного университета. С их точки зрения, в условиях Крайнего Севера бетонирование на строительной площадке происходит при отрицательных температурах. Это может привести к тому, что бетонная смесь замерзнет до завершения процесса гидротации, то есть образования искусственного цементного камня. Чтобы этого избежать, бетон необходимо подогревать либо с помощью повышенной температуры воды для его смешивания, либо сооружая вокруг залитой конструкции специальную защиту – короб или пленку, – препятствующую воздействию низких температур. В таких условиях гораздо более целесообразно применять бетоны с высокой ранней прочностью, которой и обладает наша разработка. Гидротация в таких бетонах успешно протекает даже при низких температурах. Поэтому и планируется применять данный вид бетона именно в условиях Крайнего Севера, Арктики.

Что касается углеродоемкости предлагаемого для строительства в условиях Крайнего Севера бетона, то углеродоемкость не очень верный термин в данном случае. При изготовлении цемента в атмосферу выбрасывается множество вредных парниковых газов, в частности углекислый и серный, поэтому в нашем случае можно говорить о снижении выброса парниковых газов. Это достигается, во‑первых, за счет пониженных затрат электроэнегрии во время производства конструкций из нашего бетона – их не надо обрабатывать паром, а во‑вторых, за счет пониженного содержания цемента в бетоне. С другой стороны, в случае этой разработки ученые не стремились к замене цемента в бетоне на другие компоненты, а просто снизили его количество. В связи с этим количество выброшенного углекислого газа точно меньше, чем при изготовлении традиционных бетонов, за счет пониженного содержания цемента.

Во всем мире есть тенденция на максимальную замену в бетоне цемента на различные отходы производств, которые обладают теми же свойствами, что и цемент. Например, активно используют золу. Она способна вступать в реакцию гидротации и образовывать кристаллы искусственного камня – гидросиликаты кальция. Аналогичные разработки есть и на базе научной школы в ДВФУ. Некоторые внедрены в практику. На них уже оформлено 15 патентов. В этих смесях мы заменяем цемент золой на 40 и 50%.

ДВФУ также работает над тем, чтобы полностью отказаться от использования цемента в бетоне, то есть разрабатываются так называемые геополимерные бетоны. Они достигают марочной прочности в течение 7 дней, а не 28, как цементосодержащие смеси. У геополимерных бетонов еще выше трещиностойкость. Их мы со временем планируем применять при производстве дорожных покрытий и взлетных полос.

Читайте также: