В цементном производстве и выплавке чугуна используют

Обновлено: 28.04.2024

Железо в чистом виде в природе почти не встречается. Основное его количество находится в железной руде.

Железная руда – горная порода, содержащая железо в виде химических соединений с кислородом и другими элементами (окислов). В состав железных руд входят и другие соединения (примеси) в виде кремнезема, глинозема, известняка, не содержащие железо и объединяемые общим понятием – пустая порода.

Железные руды являются исходным сырьем для производства чугуна, который в свою очередь является сырьем для получения стали.

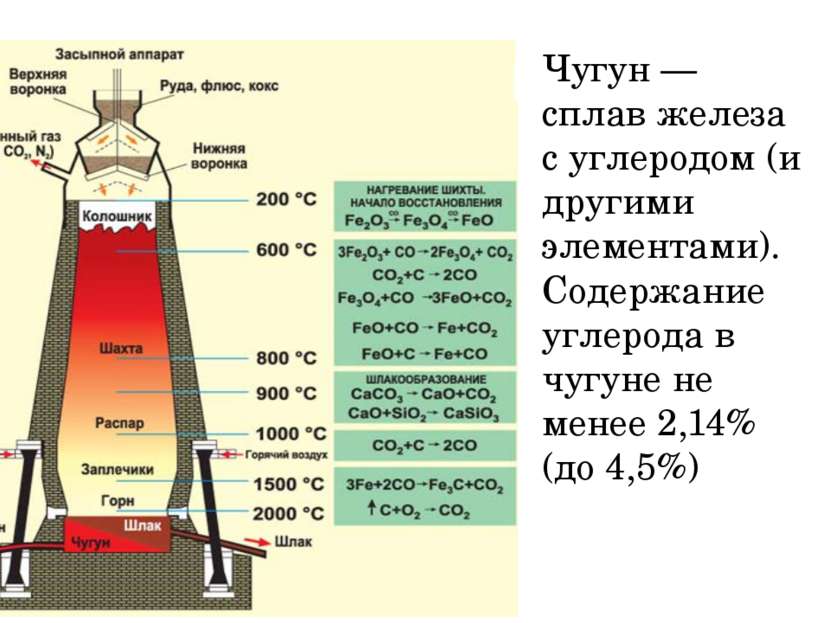

Агрегатом для выплавки чугуна служит доменная печь шахтного типа непрерывно действующая.

Кроме железных руд исходными материалами для доменной плавки являются:

Марганцевые руды используют для введения марганца в состав чугуна.

Топливо, употребляемое для доменного процесса, должно иметь высокую теплотворную способность и малую зольность, обладать пористостью, прочностью при высоких температурах, а также содержать как меньше серы, которая частично переходит из топлива в чугун и ухудшает его свойства.

В качестве топлива при доменном производстве используется каменноугольный кокс, которыйполучают нагревом измельченных каменных углей без доступа воздуха. Для интенсификации выплавки чугуна применяют природный газ и нагретый воздух, содержащий кислород. Нагрев производят в специальных нагревательных аппаратах – воздухонагревателях.

Для отделения пустой породы и золы в доменную печь вводят шлакообразующие материалы – флюсы. При сплавлении с тугоплавкой пустой породой и золой топлива они образуют легкоплавкие химические соединения - шлак. Шлак накапливается поверх жидкого чугуна. В качестве флюсов применяют основные материалы известняк, доломит, кварц, песчаник.

Рассчитанное в определенном соотношении количество загружаемых в доменную печь исходных материалов называется шихтой.

Цель доменного производства – получение чугуна из железных руд в результате их переработки в доменной печи.

Под действием высокой температуры в результате химических процессов образуется сплав железа с различными элементами, который постепенно насыщается углеродом и превращается в чугун.

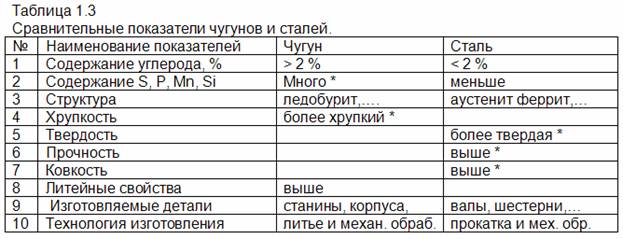

Чугун– это сплав железа с углеродом, который содержит углерода от 2,14 до 6,67 %. Чугун – это первичный продукт, получаемый из железной руды. Он используется, как исходный материал при выплавке стали, а также для получения чугунных отливок.

Одним из эффективных направлений в улучшении показателей доменного

производства является подготовка железных руд и включает в себя следующие операции:

дробление – для нормальной работы доменной печи куски руды должны быть средних размеров; сортировка руды по размерам; обогащение – это отделение пустой породы, так как в природе богатые руды встречаются редко; окускование мелкой и пылевидной руды - агломерацияили получение окатышей.

Доменная печь – плавильный агрегат шахтного типа с вытянутым в высоту рабочим пространством. Она состоит из следующих частей:

В колошнике находится засыпной аппарат, с помощью которого загружается в определенной последовательности сырье.

В шахте происходит процесс восстановления железа и примесей из окислов руды .

В районе распара производится плавление пустой породы и флюсов с образованием шлака.

В горне на лещади собирается чугун и шлак, которые периодически спускаются через специальные отверстия.

Доменный процесс – совокупность механических, физических и физико-химических процессов.

Основные процессы доменный печи:

1. горение топлива, от которого зависят теплообменные, восстановительные и плавильные процессы определяющие весь ход плавки;

2. восстановление железа из его окислов в результате последовательного отщепления кислорода от окислов руды;

3. науглероживание железа – процесс поглощения железом углерода и других элементов (Mn, Si, S, P) с образованием сложного сплава – чугуна;

4. образование шлака – оплавление пустой породы.

Шихтовые материалы, загружаемые в доменную печь, в результате доменного процесса превращаются в чугун и шлак; чугун - сырье для производства стали и для получения чугунных отливок, шлак используется для получения строительных материалов. Конечными продуктами доменной плавки кроме чугуна и шлака являются: доменный газ – используется после очистки от пыли в качестве топлива; колошниковая пыль - используется при производстве агломерата.

Чугун – это важный продукт черной металлургии, от которого зависит эффективность работы многих отраслей промышленности. Основные особенности и способы его производства рассмотрим в этой статье.

Состав и структура металла

Производство чугуна и стали — важная отрасль в жизни страны. И для начала мы поговорим про состав первого металла.

Чугун делают из железосодержащей руды. После производства чугун имеет следующий состав:

-

, в состав которого входит углерод.

- Марганцевую примесь.

- Серную примесь.

- Фосфорную примесь. .

Чугун бывает несколько видов: белый и серый. Каждый вид имеет индивидуальный состав и структуру.

Данное видео расскажет о составе чугуна и стали, а также нюансах их производства:

Белый вид

Благодаря особенностям состава белый чугун имеет светлый оттенок. Рассмотрим состав белого чугуна:

- Цементит (в этом состоянии здесь находится углерод).

- Перлит.

- Ледебурит.

- Кремний.

- Фосфор.

- Марганец.

- Сера.

Серый вид

В составе серого чугуна отсутствует один компонент (ледебурит). Серый чугун состоит из:

- Графита (в этом виде здесь представлена некоторая часть углерода).

- Перлита.

- Кремния.

- Фосфора.

- Марганца.

- Серы.

Углерод и иные компоненты

- Самый главный элемент в чугуне, конечно же, углерод. В зависимости от его количественного содержания получается материал различного сорта.

- После углерода, на втором месте стоит кремний. Его процентное содержание влияет на мягкость, текучесть и литейный свойства материала.

- Благодаря такому элементу, как марганец, чугун приобретает прочность.

- Наличие фосфора в материале делает его способным быстро образовывать трещины в холодных отливках. Кроме этого, эта примесь существенно снижает механические свойства чугуна. Из-за фосфора чугун получается твердым и очень прочным. Но такой чугун не используют для производства деталей, от которых требуется повышенная прочность.

- Самое вредная примесь – это сера. Ее наличие отрицательно влияет на тугоплавкость и жидкотекучесть материала.

Если разломить белый и серый чугун, то можно увидеть совершенно разные структуры. Визуально структуру серого чугуна можно представить в виде металлической матрицы с кристаллами графита. Матрица может иметь совершенно разный вид. Различают:

- Ферритный вид (в составе структуры нет связанного углерода).

- Феррито-перлитный вид (есть связанный углерод в количестве до 0,8%).

- Перлитный вид (количество углерода 0,8%).

На структуры влияет температура. В случае быстрого охлаждения получается перлитная структура, а в случае медленного – ферритная.

Графит

В зависимости от формы графита различают:

- Ковкий чугун (кристаллы графита имеют хлопьевидную форму).

- Высокопрочный чугун (кристаллы графита имеют сферическую форму).

- Обыкновенный серый чугун (графит имеет пластинчатую форму).

Графит может включаться в структуру серого чугуна различным способом. В зависимости от этого чугун бывает:

- С гнездообразной структурой.

- С игольчатой структурой.

- С пластинчатой прямолинейной структурой.

- С пластинчатой завихренной структурой.

Если сравнивать между собой белый и серый чугун, то наиболее применяемым является серый. Белый чугун проблематично порезать, он трудно отливается. К тому же ему свойственны твердость и хрупкость.

Химический состав

Чугуны могут изготавливаться по назначению. В зависимости от назначения и определенного химического состава, чугуны бывают:

- Высокопрочные. Высокопрочный чугун получают путем введения в серый чугун (состояние жидкое) специальных добавок. Его используют для очень ответственных деталей. Высокопрочным чугуном часто заменяют сталь.

- Ковкие. Ковкий чугун получают из белого. Для производства применяют термообработку. Ковкий чугун обладает хорошей вязкостью, высокой пластичностью, повышенным сопротивлениям к ударам и растяжением.

- Легированные. Легированный чугун содержит практически все элементы. То есть в его состав входит титан, хром, никель, сера. Материал отличается износостойкостью, твердостью и прочностью. Такой вид чугунов преимущественно используют для производства деталей машин с высокими механическими свойствами. В зависимости от преобладающего элемента чугуны бывают никелевые, хромистые и титановые.

- Специальные (ферросплавы). В специальном чугуне присутствует высокое содержание нескольких элементов: это кремний и марганец. Такие чугуны в основном идут для плавки стали и позволяют удалить из стали вредную примесь (кислород).

Далее рассмотрены литейное, доменное и иные процессы в производстве чугуна, а также указаны исходные материалы для этого.

О производстве чугуна и стали расскажет данный видеоролик:

Производство чугуна

Необходимое оборудование

Для производства чугуна необходима огромная доменная печь. Габаритные размеры такой печи впечатляют: высота 30 метров, внутренний диаметр 12 метров.

- Самая широкая часть доменной печи носит название – распар.

- Нижнюю часть называют горном (через нее в печь попадает горячий воздух).

- Самая верхняя часть доменный печи называется шахта. Она имеет верхнее отверстие, которое носит название калашник. Калашник закрывается специальным затвором.

В основе работы доменной печи лежит противоток. Воздух подается снизу, а материалы (кокс, флюсы и руда) заправляются сверху. Кокс необходим для нагрева, расплавления и восстановления руды. Без флюса не сможет образоваться шлак. А руда – это основное сырье для производства чугуна.

Кроме доменной печи для производства чугуна обязательно потребуются:

- вагонетки,

- специальный кран,

- бункеры,

- транспортеры

- и другое, в условиях металлургического завода.

Сырье

Совокупность веществ

В состав железной руды входит рудное вещество и пустая порода, которая состоит: из песчаника с примесью глинистых веществ, из кварцита, из известняка и из доломита. Под рудным веществом подразумевают карбонаты железа, окислы и силикаты.

В руде может присутствовать разное количество рудного вещества. В зависимости от этого она бывает богатая и бедная. Бедную руду отправляют на обогащение, а богатую сразу используют в производстве.

Железные руды бывают нескольких видов:

- Бурый железняк. В состав входит железо в форме водных окислов. Общее процентное содержание железа составляет 25-50%. Пустая порода такого железняка может быть кремнисто-глиноземной и отличаться глинистостью.

- Красный железняк. Материал имеет второе название – гематит. Железо в структуре этого железняка представлено в форме безводной окиси. В таком железняке очень мало вредных примесей, а самого железа содержится 45-55%. Цвет руды располагается в диапазоне от темно-красного до темно-серого.

- Магнитный железняк. Железо представлено в форме закиси-окиси и составляет от общего количества 30-37%. У такой руды черный или темно-серый цвет. Пустая порода представляет собой кремнеземистую массу с другими окислами.

- Шпатовый железняк. Имеет второе название сидерит. Цвет у этого вещества грязно-серый или желтовато-белый. Этот материал легко поддается восстановлению. Железняк достаточно легко окисляется и переходит в форму бурого известняка. Железо в шпатовом железняке представлено в форме углекислой соли.

В процессе производства чугуна используются марганцевые руды. Их закладывают в шихту для увеличения в чугуне количества марганца.

О том, какие вещества являются сырьем для производства чугуна, читайте ниже.

Расчет

Для производства чугуна в количестве одной тонны потребуется:

- Три тонны железистой руды.

- Одна тонна топливного кокса.

- Флюс (количество зависит в зависимости от типа руды).

- Двадцать тонн воды.

Далее рассмотрена технология производства чугуна.

Технологии

Технология производства чугуна состоит из следующих стадий:

- Подготовка руды. Суть ее заключается в пересортировке руды по размеру кусков и химическому составу. Руду крупных размеров дробят на более мелкие части, а фракции в виде пыли или мелких частиц, наоборот, окусковывают. В основе процессе окускования лежит агломерация, в процессе которой происходит спекание шихты и образование пористого продукта. Так же на этом этапе проводят процедуру обогащения бедных руд. В процессе переработки большая часть пустой породы удаляется, содержание железа увеличивается.

- Подготовка топлива. Кокс подвергают грохочению. В результате этого процесса удаляется ненужная мелочь, которая может привести к потери тепла в процессе плавки.

- Подготовка флюсов. Флюс так же измельчают и отсеивают мелочь. После этого все материалы загружаются в печь.

- Доменный процесс производства. Доменную печь заправляют коксом, затем агломератором (руда спеченная с флюсом) и снова коксом. Температура для выплавки поддерживается благодаря вдуванию подогретого воздуха. В горне сгорает кокс и образуется углекислый газ. СО2 проходит через кокс и образует СО. Окись углерода восстанавливает основную часть руды. При восстановлении железо становится твердым. Оно постепенно переходит в более горячую часть доменной печи, где растворяет внутри себя углерод. В результате образуется чугун. Жидкий чугун вытекает в специальные ковши, откуда его выливают в предназначенные для него формы или сборники-смесители.

Доменная печь работает в непрерывном режиме. Одновременно с производством чугуна восстанавливается марганец, кремний и другие примеси.

Кратко о производстве и производителях (изготовителях) чугуна в России и странах мира расскажет заключительный раздел статьи.

Доменное производство чугуна

Известные производители

На долю мировых производителей чугуна приходится около 900 млн. тонн продукции в год. Если сравнивать объемы производства, то лидирует: Китай (550 млн. тонн чугуна за год), затем Япония (уже 69 млн. тонн), после Россия (45 млн. тонн), Индия (29 млн. тонн в год) и Южная Корея (27 млн. тонн).

Чугун прочно вошел в нашу жизнь много лет назад. Он относительно легко производится и широко применяется в различных областях. Чтобы иметь четкое представление об этом материале необходимо знать его особенности, минусы, плюсы, химический состав, свойства, структуру чугуна и его сплавов, их производство и область применения.

Что такое чугун

Итак, давайте узнаем, какие железоуглеродистые сплавы называют чугунами.

Понятие

Чугуном называется железоуглеродистый сплав с содержанием углерода, то есть под ним понимается материал, который состоит из сплава железа и углерода. Процентное содержание углерода в чугуне составляет более 2,14%. Последний элемент может входить в чугун в виде графита или цементита.

Данное видео рассказывает об особенностях чугуна:

Разновидности

Различают белый и серый чугун.

- Углерод в белом чугуне представлен в виде карбида железа. Если переломить его, то можно увидеть белый отлив. В чистом виде белый чугун не используют. Его добавляют к процессу производства ковкого чугуна.

- На изломе серый чугун имеет серебристый отлив. У этого вида чугуна большая сфера использования. Он хорошо поддается обработке резцами.

Кроме этого, чугуны бывают высокопрочные, ковкие и со специальными свойствами.

- Высокопрочный чугун используют в целях повышения прочности изделия. Механические свойства такого чугуна позволяют это сделать на отлично. Высокопрочный чугун получают из серого в результате добавление к массе примеси магния.

- Ковкий чугун — это разновидность серого. Название не означает, что этот чугун легко подвергают ковке. Он обладает повышенными свойствами пластичности. Его получают помощью отжига из белого чугуна.

- Различают так же половинчатый чугун. В нем некоторая часть углерода находится виде графита, а оставшиеся часть в форме цементита.

Особенные черты

Особенность чугуна кроется в процессе его производства. Средняя температура плавления разных видов чугуна составляет 1200ºС. Это значение на 300 градусов меньше, чем у стали. Связано это с очень высоким содержанием углерода. Углерод и атомы железа имеют между собой не очень тесную связь.

Когда идет процесс выплавки, углерод не может полностью внедриться в решетку железа. В результате чугун принимает свойство хрупкости. Его нельзя использовать для изготовления деталей, на которых будет постоянно действовать нагрузка.

Чугун относится к материалам черной металлургии. Его характеристики часто сравнивают со сталью. Изделия из стали или чугуна широко используются в нашей жизни. Их применение является оправданным. Проведя сравнение характеристик, можно сказать следующее об этих двух материалах:

- Стоимость чугунных изделий ниже стоимости стальных.

- Материалы отличаются по цвету. Чугун – это темный матовый материал, а сталь – светлый и блестящий.

- Чугун легче, чем сталь поддается литью. Но сталь легче сваривается и куется.

- Чугун менее прочный, чем сталь.

- По весу чугун легче стали.

- В стали содержание углерода, выше чем в стали.

Плюсы и минусы

Чугун, как и любой материал, имеет положительные и отрицательные стороны.

К плюсам чугуна относят:

- Углерод в чугуне может находиться в разном состоянии. Поэтому этот материал может быть двух видов (серый и белый).

- Определенные виды чугуна обладают повышенной прочностью, поэтому чугун иногда ставят на одну линию со сталью.

- Чугун может достаточно долго сохранять температуру. То есть при нагреве тепло равномерно распределяется по материалу и остается в нем длительное время.

- По экологичности чугун является чистым материалом. Поэтому его часто используют для изготовления посуды, в которой впоследствии готовится пища.

- Чугун стоек в кислотно-щелочной среде.

- Чугун обладает хорошей гигиеничностью.

- Материал отличается достаточно долгим сроком службы. Замечено, что чем продолжительнее используется чугун, тем его качество лучше.

- Чугун – долговечный материал.

- Чугун – это безвредный материал. Он не способен нанести организму даже маленького вреда.

К минусам чугуна относят:

- Чугун покроется ржавчиной, если на нем непродолжительное время будет находиться вода.

- Чугун – дорогостоящий материал. Однако этот минус оправдан. Чугун очень качественный, практичный и надежный. Предметы, изготовленные из него, так же получаются качественными и долговечными.

- Для серого чугуна характерна маленькая пластичность.

- Для белого чугуна характерна хрупкость. Он в основном идет на переплавку.

Свойства и характеристики

- Физическими. К этим характеристикам относятся: удельный вес, коэффициент линейного расширения, действительная усадка. Удельный вес меняется в зависимости от содержания в материале углерода.

- Тепловыми. Теплопроводность материала принята рассчитывать по правилу смещения. Для твердого чугуна объемная теплоемкость равна 1 кал/см 3* о С. Если чугун жидкий, то она равна примерно 1,5 кал/см 3 * о С.

- Механическими. Эти свойства зависят от самой основы, а так же от размеров и формы графита. Самым прочным считается серый чугун с перлитной основой, а самым пластичным — с ферритной основой. Максимальное снижение прочности наблюдается при форме графита «пластинка», а минимальное – при форме «шар».

- Гидродинамическими. Вязкость в чугуне меняется в зависимости от наличия марганца и серы. Так же она резко возрастает когда температура чугуна переходит точку начала затвердевания.

- Технологическими. Чугун обладает отличными литейными свойствами, стойкости к износу и вибрации.

- Химическими. По электродному потенциалу (по мере убывания) структурные составляющие чугуна располагаются в следующем виде: цементит — фосфидная эвтектика — феррит.

Отличия чугуна от стали по химическому составу и свойствам

На свойства чугуна влияют специальные примеси.

- Так добавление серы позволяет существенно уменьшить жидкотекучесть и снизить тугоплавкость.

- Добавление фосфора одновременно дает возможность создать изделие сложной формы, но не дает ему повышенной прочности.

- Примесь в виде кремния делает температуру плавления не такой высокой и значительно улучшает свойства литья. Различное процентное содержания кремния позволяет создать разный чугун: от чисто-белого до ферритного.

- Марганец ухудшает литейные и технологические свойства, но повышает прочность и твердость.

Помимо названных примесей в состав чугуна могут входить и другие компоненты. Тогда такие материалы будут называться легированными. Наиболее часто в чугун примешивают титан, хром, алюминий, никель и медь.

Далее вы узнаете, какие элементы входят в хим.состав чугуна.

О том, как сварить чугун электросваркой, расскажет видеоролик ниже:

Структура и состав

Если рассматривать чугун как структурный материал, то он представляет собой металлическую полость с графитными включениями. Структура чугуна это в основном перлит, ледебурит и пластичный графит. При этом у каждого вида чугуна эти элементы преобладают в разных пропорциях или отсутствуют совсем.

По структуре чугуны бывают:

- перлитные,

- ферритные и

- ферритно-перлитный.

Графит присутствует в этом материале в одной из форм:

- Шаровидная. Графит приобретает такую форму при добавлении присадки магния. Шаровидная форма графита характерна для высокопрочных чугунов.

- Пластичная. Графит похож на форму лепестков. В такой виде графит присутствует в обычном чугуне. Этот чугун обладает повышенными свойствами пластичности.

- Хлопьевидный. Графит приобретает такую форму в результате отжига белого чугуна. Графит в хлопьевидном виде находится у ковкого чугуна.

- Вермикулярный. Графит названной форма находится у серого чугуна. Она была разработана специально для улучшения пластичных и прочих свойств.

Производство металла

Чугун производят в специальных доменных печах. Основное сырье для получения чугуна – это железная руда. Технологический процесс заключается в восстановлении оксидов железа руды и получении на выходе другого материала – чугуна. Для изготовления чугуна используются следующее топливо: кокс, природный газ и термоантрацит.

После восстановления руды железо имеет твердую форму. Далее его опускают в специальную часть печи (распар), где происходит растворение в железе углерода. На выходе получается жидкий чугун, который опускается в нижнюю часть печи.

Цена на чугун (за 1 кг) зависит от количества углерода в нем, от наличия дополнительных примесей и легирующих компонентов. Примерно цена тонны чугуна будет составлять 8000 рублей.

Области применения

Чугун распространен во многих сферах.

- Его используют для производства деталей в машиностроении. В основном из чугуна делают блоки для двигателей и коленчатые валы. Для последних требуется усовершенственный чугун, в который добавляют специальные добавки из графита. Благодаря устойчивости чугуна к трению из него делают тормозные колодки отличного качества.

- Чугун может бесперебойно работать даже при сильно низких температурах. Поэтому его часто используют в производстве деталей машин, которым придется работать в жестких климатических условиях.

- Хорошо зарекомендовал себя чугун в металлургической области. Его ценят за относительно небольшую цену и отличные литейные свойства. Изготовленные из чугуна изделия характеризуются отличной прочностью и износостойкостью.

- Из чугуна делают большое множество сантехнических изделий. К ним можно отнести раковины, батареи, мойки и различные трубы. Особо славятся чугунные ванны и радиаторы отопления. Некоторые из них служат в квартирах по настоящее время, хотя приобретены были много лет назад. Чугунные изделия сохраняют свой первоначальный вид и не нуждаются в реставрации.

- Благодаря хорошим литейным свойствам из чугуна получают настоящие произведения искусства. Его часто применяют в изготовлении художественных изделий. Например, таких как красивые ажурные ворота или памятники архитектуры.

Выбираете ванну? Не знаете, что лучше, чугунная или стальная? Тогда это видео поможет вам:

Для производства чугуна необходимы руда, флюсы и огнеупорные материалы.

Руда – горная порода, содержащая металлы в виде химических соединений (оксидов, силикатов, карбонатов и сернистых соединений), входящих в состав различных минералов. Руда состоит из минералов, содержащих металл, и пустой породы, в состав которой входят различные примеси. В зависимости от содержания добываемого материала, руды бывают богатые и бедные. Промышленная руда – горная порода, из которой при данном уровне развития техники экономически выгодно извлекать металл. Для железа упомянутый уровень составляет 30…50 %, а для молибдена 0,002…0,05 %.

В природе встречаются следующие железные руды:

а) Красный железняк. Цвет руды может изменяться от темно-красного до темно-серого. Содержит железо в составе гематита – оксида Fe2O3. Термин «гематит» происходит от греческого слова «гема», что означает «кровь». Минерал назван так по цвету вишнево-красной черты, которую он оставляет на белой неглазурованной фарфоровой пластине. Содержание железа в руде – 46…65 %. Пустая порода - в основном кварцит. Содержит мало вредных примесей (S и P). Восстанавливаемость железа из руды хорошая.

б) Бурый железняк. Окраска руды варьируется от желтой до буро-желтой. Содержит желез в составе гидрата оксидов железа 2Fe2O3·3H2O, называемого лимонитом. Слово «лимонит» происходит от греческого слова «леймон», что означает «луг» (по местонахождению лимонита в сырых местах, болотах). Содержание железа в руде 37-55 %. Выделение гидратной воды из руды при высоких температурах делает руду пористой, что способствует хорошему восстановлению железа.

в) Магнитный железняк содержит магнетит – магнитный оксид Fe3O4 (FeO·Fe2O3). Количество железа в руде 55…60 %. Пустая порода – кремнезем с примесями других оксидов. Цвет – темно-серый или черный. Железо восстанавливается из этой руды труднее, чем из других руд.

г) Шпатовый железняк (сидерит) содержит соединение FeСO3. Количество железа в руде – 30…40 %. Пустая порода в основном содержит оксиды SiO2, Al2O3 и MgO. Цвет руды – желтовато-белый или грязно-серый. Перед загрузкой в доменную печь сидерит подвергают обычно обжигу, в результате которого удаляется влага и СО2. Восстанавливаемость железа из сидерита самая высокая из всех железных руд.

Железные руды содержат мало марганца, необходимого для получения чугуна. Поэтому в шихту добавляют марганцевые руды. В природе марганцевые руды встречаются значительно реже, чем железные. Содержание марганца в них колеблется от 25 до 48 %. Руда состоит из различных оксидов марганца (MnO, Mn2O3 и Mn3O4) и глинистого песчаника (пустой породы), поэтому марганцевые руды непрочные и имеют рыхлое строение.

Флюс – материал, загружаемый в плавильную печь для образования легкоплавкого соединения с пустой породой руды и золой топлива. Это легкоплавкое соединение называется шлаком. В качестве флюсов для доменной плавки применяют известняк CaCO3 или (реже) доломит CaCO3·MgCO3. При плавке известняк распадается на оксид CaO и углекислый газ CO2. Во флюсах должно быть минимальное количество серы и фосфора. Нежелательный компонент флюса – кремнезем (SiO2), который уменьшает флюсующую способность известняка и увеличивает количество шлака в доменной печи.

Расход флюсов при выплавке чугуна в зависимости от состава руды, топлива и от характера их подготовки к плавке колеблется в пределах 0,2…0,5 т флюса на 1 т чугуна.

Так как плотность шлака меньше плотности металла, то он располагается в печи над металлом и может быть удален в процессе плавки. В шлак переходят соединения вредных примесей, содержащихся в расплавленном металле. Периодически скачивая шлак и наводя новый добавкой флюса в плавильное пространство, снижают содержание нежелательных примесей в металле дот необходимых значений. Шлак служит также защитой расславленного металлов от печных газов и воздуха.

Шлак называют кислым, если в его составе преобладают кислые оксиды (SiO2, P2O5), и основным, если в его составе преобладают основные оксиды (СаО, MgO, FeO). Кислые и основные оксиды реагируют друг с другом при высоких температурах. Поэтому во избежание взаимодействия шлака и огнеупорного материала футеровки (защитной облицовки) печи при плавке в печах с кислой футеровкой используют флюсы, образующие кислые шлаки, а в печах с основной футеровкой – материалы, образующие основные шлаки. В противном случае огнеупорная футеровка печи может разрушиться.

При выплавке чугуна для лучшего удаления серы из металла, в который она может переходить из кокса и железной руды, рекомендуется, чтобы в шлаке выполнялось отношение .

Топливо для выплавки чугуна должно удовлетворять следующим требованиям:

1) Куски топлива должны быть надлежащих размеров (25…60 мм).

2) Иметь достаточную прочность.

3) Иметь хорошее сопротивление изнашиванию.

4) Должно содержать минимальное количество вредных примесей, переходящих в чугун.

5) Куски топлива не должны растрескиваться и спекаться при высоких температурах.

6) Должно иметь высокую теплотворную способность.

7) Должно быть сравнительно дешевым.

В современном металлургическом производстве чугуна в качестве топлива применяют кокс, удовлетворяющий перечисленным требованиям. Кокс получают в кокосовых печах сухой перегонкой, т.е. нагревом до 1000 о С без доступа воздуха, каменного угля коксующихся сортов. Кокс представляет собой спекшуюся пористую массу серо-черного или матово-серого цвета. Пористость кокса способствует лучшему протеканию химических реакций в печи.

Огнеупорные материалы применяют для защитной облицовки (футеровки) рабочего пространства плавильных и нагревательных устройств. Огнеупорные материалы делятся на кислые, основные и нейтральные. В кислых огнеупорных материалах высокое содержание кислых оксидов (SiO2), в основных – основных оксидов (СаО, MgO). Нейтральные огнеупорные материалы состоят из оксидов Al2O3, Cr2O3 и др. Футеровку доменных печей, т.е. печей, используемых для выплавки чугуна, полностью выкладывают из шамотного кирпича. Шамот относится к нейтральным огнеупорным материалам, и получают шамот обжигом огнеупорной глины, главная составляющая которой – минерал каолинит (Al2O3· 2SiO2·Н2О).

Для выплавки чугуна в доменных печах используют железные руды, топливо, флюсы в виде специально подготовленной смеси (шихты). При доменной плавке могут использоваться также отходы производства, содержащие Fe, Mn, CaO, MgO. К ним относят колошниковую пыль, окалину, сварочный и мартеновский шлаки.

Железные руды

Железные руды представляют собой горные породы, из которых при данном уровне развития техники, экономически целесообразно извлекать железо. Верхняя зона земной коры мощностью около 16 км содержит в среднем 4,9% Fe, входящего в состав более 350 минералов горных пород. Такие широко распространенные горные породы как гранит, базальт содержат 3 – 9% Fe. Однако, в настоящее время столь бедные железом породы, пока не используются. Железо в земной коре в чистом виде не встречается, а находится обычно в соединениях с кислородом, так как обладает сравнительно большим сродством к кислороду.

В природе в большинстве случаев, железо встречается в виде:

- магнитной окиси железа Fe3 О4 (магнитный железняк или магнетит);

- безводной окиси железа Fe2 O3 (красный железняк или гематит);

- водной окиси железа Fe2 O3 ⋅ nH2 O (бурый железняк или гетит);

- соединения железа с двуокисью углерода FeСO3 .

Магнитная окись железа

Магнитная окись железа в рудах представлена минералом магнетитом. Руду, содержащую в основном магнетит, называют магнитным железняком. Магнетит можно рассматривать как закись-окись железа FeO ⋅ Fe2 О3. Под действием влаги и кислорода атмосферы закись железа в молекуле FeO ⋅ Fe2 О3 реагирует с кислородом воздуха, переходя в безводную окись железа Fe2 О3.

Образовавшийся минерал по составу является гематитом, но отличается кристаллической решеткой и называется мартитом. Поэтому магнетит в природных условиях всегда окислен. Для характеристики окисленности магнетита принято пользоваться отношением Feобщ / FeFeO . В чистом магнетите это отношение равно 3,0. Обычно к магнитным железнякам относят руды, в которых это отношение меньше 3,5. При отношении равном 3,5 – 7,0, руды относят к полумартитам, а при отношении, большим 7 – к мартитам.

Магнитный железняк встречается обычно в виде крепких кусковых руд. Он содержит: 55 – 60 % Fe, 0,02 – 2,5 % S, 0,02 – 0,7 % Р и обычно кислую пустую породу (SiO2 , Al2 О3). Магнетит характеризуется высокой магнитной восприимчивостью, и поэтому магнитные железняки можно обогащать электро-магнитным способом.

Безводная окись железа

Безводная окись железа в рудах представлена минералом гематитом. Руду, содержащую в основном гематит называют красным железняком, являющимся продуктом выветривания магнитных железняков или в значительной степени окисленным магнетитом. Руды бывают кусковатые, иногда пылевидные. В плотных породах цвет гематита меняется от стального до стально-черного. Для пылевидных руд характерен красный цвет. Красный железняк содержит 50 – 60% Fe, и обычно в таких рудах содержится мало серы и фосфора. Пустая порода таких руд обычно состоит из SiO2 и Al2 O3.

Водная окись железа

Водная окись железа представлена в рудах обычно минералами лимонитом или гетитом. Руды, содержащие эти минералы называются бурыми железняками (общая формула Fe2 O3 ⋅ nH2 O). Бурый железняк образуется при окислении железных руд других типов. Он наиболее распространен в земной коре, но используется сравнительно в небольшом количестве, так как трудно поддается обогащению. В добываемых рудах обычно содержится 25 – 50% Fe и повышенное количество фосфора (0,5 – 1,5% Р). Состав руды бывает разнообразен не только в различных, но и в пределах одного месторождения.

Бурые железняки, наиболее легко восстанавливаемые руды, благодаря малой плотности и большой пористости. В большинстве случаев руды загрязнены вредными примесями – фосфором, серой, мышьяком. Пустая порода глинистая, иногда кремнисто-глинистая.

Карбонат железа

Карбонат железа представлен в руде минералом сидеритом или углекислым железом FeCO3 , и руды, содержащие в основном сидерит, называются шпатовыми железняками. В рудах содержится 30 – 40% Fe. Часто сидериты содержат серу.

Кроме указанных соединений железа, в рудах присутствуют различные соединения пустой породы и примеси, которые в зависимости от вида плавки могут быть полезными и вредными.

Полезные примеси

Полезными примесями являются марганец, никель, хром, ванадий.

Марганец улучшает механические свойства чугуна и стали, способствует удалению серы при десульфурации жидкого металла. Никель и хром повышают коррозионную стойкость стали. Благоприятное воздействие на качество стали оказывают ванадий и титан.

Вредные примеси

Вредными примесями являются сера, фосфор, мышьяк, цинк, свинец, медь. Сера придает металлу красноломкость, снижая его механические свойства. Фосфор вызывает в металле хладноломкость, ухудшая свойства металла при низких температурах. Мышьяк понижает свариваемость металла, ухудшает механические свойства. Кроме того, является сильным ядом и присутствие его недопустимо в металлоизделиях, применяемых в пищевой промышленности (емкости для варки пищи, консервные банки). Цинк и свинец не растворяются в чугуне, поэтому они не могут влиять на его качество. Однако, цинк при плавке возгоняется и пары его, проникая в швы кладки, приводят к увеличению ее объема и разрушению кожуха печи. Свинец также способствует разрушению футеровки печи. Медь понижает свариваемость металла и придает ему красноломкость.

Однако, в некоторых случаях, фосфор и медь могут являться полезными примесями. Например, при выплавке некоторых марок стали.

Пустая порода руд преимущественно состоит из SiO2 , Al2O3, СаО и MgО, которые находятся в виде различных соединений. Для доменной плавки желательно, чтобы отношение (СаО + MgО) / (SiO2 + Al2O3) ≈ 1. В этом случае снижается или отпадает совсем потребность во флюсе, увеличивается подвижность доменных шлаков. В природе такие руды встречаются очень редко и называются самоплавкими.

Читайте также: