Установка турбины на фундамент

Обновлено: 11.05.2024

Тип документа: Нормативно-технический документ

Дата начала действия:

Опубликован:

РУКОВОДЯЩИЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ

АГРЕГАТЫ ПАРОТУРБИННЫЕ ЭНЕРГЕТИЧЕСКИЕ

ТРЕБОВАНИЯ К ФУНДАМЕНТАМ

Дата введения 1987-01-01

Указанием Министерства энергетического машиностроения от 29.10.85 N ВЛ-002/8579 срок введения установлен с 01.01.87

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ указанием Министерства энергетического машиностроения от 29.10.85 N ВЛ-002/8579

ИСПОЛНИТЕЛИ: И.И.ОРЛОВ, канд. техн. наук; В.В.КОСТАРЕВ, канд. техн. наук; И.А.КОВАЛЕВ, канд. техн. наук; Е.Д.КОНСОН, канд. техн. наук; В.Я.КАЛЬМЕНС, канд. техн. наук; Г.С.ВИТАХОВА; А.И.СМИРНЫЙ; Е.Г.БАБСКИЙ; Р.И.ФИНКЕЛЬШТЕЙН; С.Н.РЫБАКОВ; Г.Г.АГРАНОВСКИЙ, канд. техн. наук; В.В.ПЕРМЯКОВА, канд. техн. наук; А.Б.КОЗЛОВ, канд. техн. наук

СОГЛАСОВАН с Министерством энергетики и электрификации СССР

Главный инженер ГлавНИИнроекта Г.И.КУТЮРИН

Взамен РТМ 108.021.102-76

Настоящий руководящий технический материал (РТМ) распространяется на вновь проектируемые железобетонные монолитные и сборные рамные фундаменты паротурбинных энергетических агрегатов (турбоагрегатов) мощностью 100 МВт и более при частоте вращения 50 с для ТЭС и АЭС.

РТМ не распространяется на фундаменты турбоагрегатов с виброизоляцией, а также на стальные фундаменты.

РТМ устанавливает требования к проектированию, приемке и контролю фундаментов, обязательные для организации и предприятий Минэнергомаша и Минэнерго СССР.

Основные термины и определения - по ГОСТ 23269-78, ГОСТ 23346-80.

Определения других терминов, использованных в РТМ, приведены в справочном приложении 1.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Фундамент является одним из элементов системы турбоагрегат-фундамент-основание (ТФО), определяющих ее динамическую надежность.

1.2. В связи с тем, что в настоящее время статические и динамические характеристики как отдельных элементов, так и системы ТФО в целом расчетом не могут быть определены с точностью, необходимой для практических целей, динамическая надежность системы ТФО обеспечивается путем разработки и выполнения технических требовании к отдельным элементам системы.

1.3. Для обеспечении эксплуатационной надежности системы ТФО фундамент должен удовлетворять требованиям, ограничивающим статические деформации его нижней плиты и поперечных ригелей, а также динамическую податливость верхнего строении.

1.4. Соответствие фундамента настоящим техническим требованиям определяется путем приемочных испытаний и контроля в ходе промышленной эксплуатации.

1.5. На основе накапливаемых экспериментальных данных технические требования к элементам системы ТФО должны периодически пересматриваться.

1.6. Выполнение требований настоящего РТМ является неотъемлемым условием обеспечения соответствия вибрационного состояния турбоагрегатов нормам ГОСТ 25364-82.

2. СТАДИИ ПРОЕКТИРОВАНИЯ ФУНДАМЕНТОВ ТУРБОАГРЕГАТОВ

2.1. Проектирование фундамента вновь разрабатываемого турбоагрегата следует вести одновременно с проектированием турбоагрегата на стадиях эскизного проекта, технического проекта и разработки рабочей документации.

2.2. На стадии эскизного проекта по предварительному заданию предприятия-изготовителя турбоагрегата разрабатывают предварительную конструктивную схему фундамента с указанием его основных размеров и ориентировочных размеров сечений элементов.

2.3. Технический проект фундамента разрабатывают на основании взаимно согласованного эскизного проекта и задания предприятия-изготовителя турбоагрегата, которое должно содержать данные, необходимые для расчетов статических деформаций, колебаний, прочности и сейсмостойкости.

На этой стадии на основании выполнения указанных расчетов должна быть разработана окончательная конструктивная схема фундамента и зафиксированы сечения тех его элементов, которые влияют на компоновку в размеры элементов турбоагрегата и вспомогательного оборудовании.

2.4. Рабочую документацию фундамента разрабатывают па основании технического проекта, согласованного предприятием-изготовителем турбоагрегата и утвержденного Министерством энергетики и электрификации СССР.

На этой стадии должны быть выполнены расчеты фундамента по обеспечению его несущей способности и пригодности к нормальной эксплуатации при действии статических, динамических и сейсмических нагрузок.

3. ОСНОВНЫЕ КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ ФУНДАМЕНТОВ ТУРБОАГРЕГАТОВ

3.1. Предприятии-изготовители турбоагрегатов при разработке машин, начиная с эскизных проектов, должны учитывать следующие конструктивные особенности и условия работы железобетонных рамных фундаментов.

Железобетонные рамные фундаменты проектируют в виде пространственной рамной системы, состоящей из поперечных рам, опирающихся на нижнюю плиту и связанных между собой в узлах продольными балками. Допускается установка в пролете поперечных рам средних колонн, не связанных между собой продольными балками. Установка колонн, не связанных ригелями поперечных рам, не рекомендуется.

Общую геометрическую схему и форму элементов фундамента выполняют симметричными относительно оси валопровода.

Ригели поперечных рам и продольные балки опирают на колонны, как правило, соосно; в сборных фундаментах примыкание продольной балки к ригелю поперечной рамы в его пролете допускается только в отдельных случаях при ограниченных нагрузках на балке.

Колонны проектируют прямоугольными, балки и ригели - прямоугольными или тавровыми.

Отметки верха балок, ригелей и плит верхнего строения фундамента по возможности выдерживают на одном уровне.

Избегают, по возможности, эксцентричного загружения ригелей и балок, сводя до минимума величину крутящих моментов.

Стремятся уменьшить количество выемок, гнезд и скосов.

В проекте турбоустановки предусматривают мероприятия, исключающие возможность недопустимого нагрева элементов фундамента, предотвращающие их неравномерный нагрев и уменьшающие угловые и вертикальные перемещения поверхностей верхнего строения фундамента.

Температура поверхности теплоизоляции горячих элементов турбоустановки не должна превышать 45°С.

Между поверхностью теплоизоляции горячих элементов турбоустановки и элементами фундамента должен быть оставлен зазор не менее 50 мм.

Нe допускают жесткой связи элементов верхнего строения и колонн фундамента с конструкциями здания машзала и вспомогательного оборудования. Между верхним строением фундамента и полом машзала на отметке обслуживания по всему периметру оставляют зазор.

4. СОДЕРЖАНИЕ ЗАДАНИЯ ПРЕДПРИЯТИЯ-ИЗГОТОВИТЕЛЯ ТУРБОАГРЕГАТА НА ФУНДАМЕНТ

4.1. Задание предприятия-изготовителя турбоагрегата на фундамент должно содержать следующие данные:

техническую характеристику турбоагрегата (тип, мощность, рабочая частота вращения, масса валопровода, критические частоты вращения валопровода в диапазоне от 7 до 57 Гц);

технические требования к фундаменту в соответствии с указаниями раздела 5 настоящего РТМ;

схему, координаты приложения и величины вертикальных статических нагрузок, передаваемых на фундамент от неподвижных и вращающихся частей агрегата (с указанием нагрузок от массы оборудования, изоляции и заполняющей жидкости), с указанием размеров площадок передачи нагрузок; при этом следует принимать коэффициенты перегрузки:

на нагрузки от оборудования

на нагрузки от изоляции

на нагрузки от заполняющей жидкости

схему, координаты приложения и величины горизонтальных статических нагрузок и крутящих моментов, передаваемых на фундамент при термических перемещениях турбины и деформациях трубопроводов, с указанием размеров площадок передачи нагрузок; направление этих нагрузок при пуске, работе и останове агрегата, а также места фикспунктов; при этом коэффициент трения следует принимать не более 0,3, а коэффициент перегрузки равным 1,05;

схему, координаты приложения, направления и частоты вынуждающих сил, передаваемых на фундамент, с указанием размеров площадок передачи сил; величину амплитуды каждой из вынуждающих сил, учитываемых при расчете колебании фундамента и условиях нормальной эксплуатации турбоагрегата, следует принимать равной 15% статической нагрузки от массы ротора, приходящейся на рассматриваемую площадку; при определении динамических усилий в элементах фундамента при расчете на прочность коэффициент перегрузки следует принимать 5,0;

схему, координаты приложения, направления, частоту, продолжительность и величины амплитуд одновременно действующих нагрузок, передаваемых на фундамент в аварийных условиях, с указанием размеров площадок передачи; нагрузки задаются как вынуждающие центробежные силы и учитываются в расчете прочности элементов фундамента с коэффициентом перегрузки 1,0;

схему, координаты приложения, величины амплитуд и частоты нагрузок, передаваемых на фундамент при коротком замыкании генератора, с указанием размеров площадок передачи нагрузок; при этом коэффициент перегрузки следует принимать равным 1,0 (эти данные передаются разработчику рабочей документации фундамента предприятием-изготовителем генератора);

схему, координаты приложения и величины нагрузок, передаваемых на фундамент при гидравлическом испытании вакуумной системы турбины; коэффициент перегрузки от заполняющей жидкости при гидроиспытании следует принимать 1,0.

1. Величины перечисленных нагрузок должны быть заданы с погрешностью не более ±10% на стадии технического проекта и не более ±5% на стадии рабочей документации.

2. В случаях когда заказчик предъявляет требования к сейсмостойкости турбоагрегата, в состав задания следует включать схему, координаты приложения к величины нагрузок, передаваемых на фундамент от турбоагрегата при сейсмическом воздействий, с указанием размеров площадок передачи.

4.2. В случае значительных изменений нагрузок на фундамент на стадии разработки рабочей документации по сравнению с нагрузками, указанными в задании на разработку технического проекта, при необходимости вносят изменения в размеры элементов фундамента и элементов турбоагрегата, а также в компоновку турбоустановки.

5. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ФУНДАМЕНТАМ ТУРБОАГРЕГАТОВ

5.1. Относительный прогиб нижней плиты фундамента (отношение стрелы прогиба к длине плиты) за межремонтный период, указанный в нормативно-технических документах (НТД) на турбоагрегаты, не должен превышать:

0,0001 - при длине турбоагрегата в осях крайних подшипников не более 40 м,

0,00015 - при длине турбоагрегата в осях крайних подшипников 70 м и более.

При промежуточных длинах турбоагрегата допустимая величина относительного прогиба нижней плиты находится интерполированием.

Кривая прогиба нижней плиты фундамента должна быть плавной и иметь кривизну одного знака.

Эти требования относятся к остывшему фундаменту и не учитывают колебаний температуры внешней среды. За линию, от которой ведется отсчет отметок, принимается линия фундамента перед пуском турбоагрегата в эксплуатацию после монтажа или капитального ремонта.

5.2. Допустимые статические деформации кручения (изменение уклона верхней плоскости) ригелей поперечных рам под корпусами выносных подшипников турбины от указанных в задании на проектирование фундамента горизонтальных статических нагрузок и крутящих моментов, передаваемых на фундамент при тепловых перемещениях турбины и деформациях трубопроводов, задаются машиностроительными предприятиями в зависимости от количества подшипников на ригеле и особенностей конструкции турбины дифференцированно, но не менее 0,2 мм/м.

5.3. Модули главных коэффициентов динамической податливости элементов фундамента, не нагруженного турбоагрегатом, в местах передачи на фундамент динамических нагрузок от выносных подшипников роторов в диапазоне частот от 47 до 55 Гц в вертикальном и горизонтальном (поперечном) направлениях не должны превышать значений, указанных в таблице.

Конечной целью монтажа, пуска и наладки, выполняемых на строящейся или реконструируемой электростанции, является подготовка турбоустановки к функционированию.

Процесс монтажа турбоустановки включает в себя процессы монтажа турбоагрегата, состоящего из турбины с конденсатором и масляной системой, и генератора , вспомогательного турбинного оборудования, а также трубопроводов в пределах турбины.

Монтажу предшествуют и сопутствуют ряд дополнительных работ, наиболее важными из которых являются дообработка деталей, ревизия поставочных сборочных единиц, укрупнительная сборка поступивших сборочных единиц в монтажные блоки.

Создание производственных мощностей

Для выполнения монтажных работ, сопутствующих монтажу работ, а также для изготовления оборудования и оснастки организуются мастерские и монтажные участки. В машинном зале временно на свободных площадях устанавливается металлорежущее, сварочное оборудование, оснащаются сборочные и сборочно-сварочные площадки. Для подъемных и транспортных работ используются мостовые краны машинного зала.

На территории строящейся электростанции для изготовления металлоконструкций и сборки монтажных блоков паровой турбины организуются укрупнительные площадки. Кроме того, создаются постоянно действующие специализированные предприятия, производящие блоки не для одной строящейся электростанции, а для ряда электростанций района. Они оборудуются плазами для контроля листовых деталей и деталей из труб, сварных конструкций, для разметки и установки отдельных частей под сборку и сварку, а также оборудуются кантователями, вращателями для сборки и сварки блоков трубопроводов, подъемно-транспортным оборудованием и пр.

Подготовка производства к монтажу

Она заключается в отработке конструкций на технологичность монтажа, разработке технологической документации. Сюда входят также создание конструкций и изготовление оснастки и средств механизации, разработки плановой документации.

Основным документом, разрабатываемым при технологической подготовке монтажа турбин, является проект производства работ. По нему организуются и производятся монтажные работы.

В технологических картах излагаются сведения по монтируемому оборудованию, указываются необходимые вспомогательные материалы, инструмент и приспособления, средства перемещений монтируемых сборочных единиц, приводятся схемы временных разводок электрической энергии, сжатого воздуха, а также ацетилена по машинному залу, технологический график монтажа турбоагрегата, технологический маршрут проведения монтажных операций с технически обоснованными трудозатратами их выполнения.

При монтаже и пуско-наладочных работах руководствуются формулярами заводской стендовой сборки.

По разработанным формам и в установленном порядке оформляется отчетная техническая документация, которая представляет собой журнал монтажных работ, комплект актов, монтажные формуляры.

Оснастка технологического процесса монтажа турбины представляет собой комплект слесарного инструмента: усиленные гаечные ключи типа «звездочка» для крепежа горизонтального разъема цилиндров, специальные ключи для разборки и регулировки автомата безопасности и некоторых других сборочных единиц системы регулирования, раскатки, режущий инструмент и др.

Измерительный инструмент представлен уровнем «Геологоразведка», гидростатическим уровнем, динамометрами, оптической зрительной трубой с комплектом принадлежностей к ней, калибрами, шаблонами.

Применяются специальные захватные устройства в виде траверс со стропами, употребляемые для захвата при перемещении в пределах машинного зала мостовым краном корпусных деталей цилиндров, а также специальные захватные устройства для перемещения роторов. При монтаже паровых турбин используется приспособление, при помощи которого приподнимают ротор без извлечения его из корпусных деталей цилиндров и подшипников при выкатывании нижних половин вкладышей подшипников. Технологический процесс монтажа оснащен специальными приспособлениями, обеспечивающими выполнение в наилучших условиях основных и контрольных переходов. К такому виду оснастки относятся приспособление для разборки и сборки секционных и двухкорпусных питательных насосов, монтажные тележки и удлинители ротора, применяемые для установки ротора генератора в статор, подвесной подшипник для проверки биения переднего конца ротора высокого давления (РВД) при сборке жесткой муфты РВД и ротора среднего давления (РСД) турбин и др.

Еще один раздел подготовки производства представляет собой разработку плановой документации.

Основным плановым документом является график монтажа турбоустановки. Продолжительность и сроки окончания отдельных этапов и всей работы определяются исходя из утвержденных сроков пускового комплекса работ по монтажу всего технологического оборудования, принимаемых в соответствии с планом народнохозяйственным ввода в эксплуатацию агрегатов.

Технической основой графика монтажа турбоустановки являются полученные в результате укрупненных расчетов данные по трудоемкости монтажа оборудования, а также нормативные данные по продолжительности монтажа.

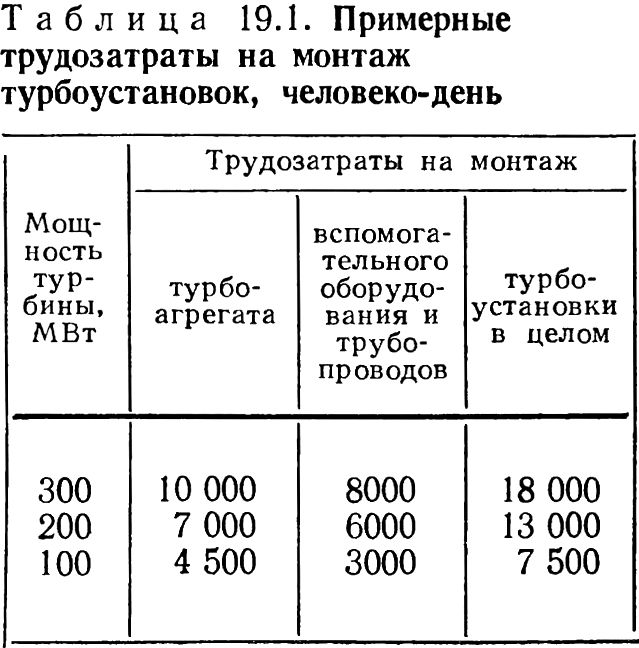

Примерное распределение трудозатрат на составные части турбоустановки в зависимости от мощности приведено в табл. 19.1.

На основании графика монтажа турбоустановки разрабатываются бригадные графики работ.

Организация работ по монтажу

Монтажные работы по машинному залу производятся специалистами монтажного участка. Обычно их объединяют в бригады: монтажа турбин и генератора, монтажа трубопроводов в пределах турбоустановки, монтажа маслопроводов, монтажа вспомогательного оборудования. Отдельные виды работ выполняются силами специализированных подразделений. Подливка фундаментных рам, опор металлоконструкций и трубопроводов — строителями; тепловая изоляция — теплоизолировщиками; монтаж электротехнического оборудования — электриками.

Техническое руководство монтажом турбины, а также пусконаладочными работами и сдачей в эксплуатацию смонтированной турбоустановки осуществляется персоналом шеф инженеров (представителей заводов — поставщиков монтируемого оборудования). Это руководство осуществляется не непосредственно исполнителями процессов, а через технический персонал монтажной организации.

Наиболее ответственные процессы монтажа, пуска и наладки должны производиться при непосредственном техническом руководстве персонала шеф-инженеров. К таким процессам относятся установка фундаментных рам, установка и центровка цилиндров, подшипников и роторов с контролем зазоров по проточной части, установка уплотнений и контроль, контроль зазоров в подшипниках. Также важно, чтобы под контролем персонала шеф-инженеров проводились процессы соединения конденсатора с турбиной, закрепления сборочных единиц турбины, некоторые из операций монтажа генератора, сборка соединительных муфт роторов, некоторые операции пуска, ревизия питательных насосов и др.

Фундаменты сооружаются под основное и вспомогательное оборудование, а также под технологические металлические конструкции. В зависимости от конструкции крепления паровой турбины и генератора фундаменты турбоагрегата сооружаются в двух исполнениях: приспособленными для установки фундаментных рам с помощью парных клиньев непосредственно на бетон, с залитыми в фундамент закладными плитами , на которые ставятся постоянные подкладки фундаментных рам. Фундамент первого вида сооружается под монтаж турбин, выпускаемых ПОТ ХТЗ, ПО «Невский завод» и КТЗ; второго — под турбины ПОТ ЛМЗ и ПО «Турбомоторный завод» и под монтаж некоторых конструкций генераторов.

Подготовка фундамента для установки турбоагрегата на парные клинья заключается в следующем. По шаблону размечаются участки фундамента, на которых будут при монтаже размещены парные клинья. Каждая сторона периметра, размеченного под обработку участка, должна отстоять от контура основания парного клина на 25—30 мм. Зубилом пневматического инструмента на отмеченной поверхности устраняются неровности, после чего поверхность притирается стальными плитками до плотного прилегания основания клина. Отступление от горизонтальности поверхностей должно находиться в пределах 3—5 делений при контроле уровнем «Геологоразведка».

Процесс подготовки площадок под парные клинья при сооружении фундамента упрощается, если до начала схватывания бетона на его поверхность в заданных участках накладываются стальные плитки с плоскопараллельными поверхностями. Положение наружных поверхностей плиток проверяется по нивелиру и уровню. После удаления плиток с затвердевающего бетона под ними окажется гладкая поверхность.

По условиям, определяемым процессом монтажа паровой турбины, опорные поверхности закладных плит в конструкциях фундамента с закладными плитами должны иметь уклон, определяемый 40—50 делениями шкалы уровня «Геологоразведка» в сторону, откуда будут помещены постоянные подкладки. В перпендикулярном обозначенному положении поверхность закладных плит не должна иметь уклоны, и отклонение от этого условия допускается в пределах 3—5 делений шкалы упомянутого уровня.

Закладные плиты, помещаемые под фундаментные рамы среднего и переднего подшипников, а также под фундаментные рамы цилиндра высокого давления (ЦВД), цилиндра среднего давления (ЦСД) и цилиндра низкого давления (ЦНД) турбин, устанавливаются группой с помощью приспособления, которое представляет собой вспомогательную раму.

Перед установкой закладных плит вспомогательная рама должна быть повернута вверх базами и прижимами. В соответствии с чертежом установки плит каждая из закладных плит укладывается на прокладку рамы так, что часть, которая впоследствии будет помещена в бетон, при установке была бы обращена вверх. Затем закладные плиты закрепляются прижимами на вспомогательной раме, и рама поворачивается в положение, соответствующее установке закладных плит на фундаменте (рис. 19.1). Положение вспомогательной рамы выверяется по осям и уклону. Положение уровня при установке показано на рисунке.

Рис. 19.1. Установка закладных плит с помощью вспомогательной рамы: 1 — закладная плита; 2 — планка; 3 — вспомогательная рама; 4 — уровень; 5 — планка.

В установленном положении вспомогательная рама прихватывается электросваркой к каркасу и арматуре фундамента. После закрепления вспомогательной рамы окончательно проверяют уклоны закладных плит. Закладные плиты также привариваются через вставки-куски обычного проката из арматурной стали — к арматуре и каркасу фундамента. В таком зафиксированном положении закладные плиты заливаются цементным раствором. Через установленный период выдержки, обычно составляющий 7—10 дней, места прихватки вспомогательной рамы срезаются ацетилено-кислородным пламенем и рама снимается.

Последующим контролем определяется качество заливки закладных плит. Нормальное схватывание залитого бетона определяется обстукиванием плиты молотком. При некачественном результате заливки плита в процессе обстукивания будет издавать характерный дребезжащий звук. В этом случае плита вырубается, и после повторной выверки положения только этой плиты относительно других она заливается вновь. По краям плиты проверяется качество заливки, и во избежание возможных пустот производится контрольная подрубка.

Следующий этап контроля заключается в проверке уклонов опорных поверхностей закладных плит. Они должны находиться в пределах установленных и приведенных выше значений.

Фундамент с закладными плитами в целом должен соответствовать техническим требованиям по прочности, монолитности бетона; по соответствию элементов и всего фундамента размерам и допускам чертежей на фундамент и на его расположение в машинном зале.

Прочность бетона определяется лабораторными испытаниями образцов, залитых во время бетонирования фундамента. Бетон фундамента после выстаивания представлять должен плотную монолитную массу. В нем не должно быть пустот, трещин, выкрашиваний, отслоений и обнаженной арматуры.

Отклонение осей фундамента, а также опорных конструкций от осей колонн зала машинного не должно быть больше 50 мм. Допускаются отклонения в пределах до 10 мм от номинальных размеров чертежей габаритных размеров колонн и ригелей фундамента, а также расположения опор под конденсатор и масляный бак. Положение мест под фундаментные рамы или положение закладных плит относительно осей установки турбоагрегата и по высоте должно соответствовать чертежу с отступлением от номинальных размеров в пределах до 5 мм. Расположение колодцев под фундаментные шпильки относительно осей фундамента не должно иметь отступлений, превышающих 5 мм. При этом отклонения по форме, глубине и по вертикальности стенок не должны нарушать условие, что расстояние от образующей стержня вертикально установленной фундаментной шпильки до любого участка стенок колодца будет не менее диаметра шпильки.

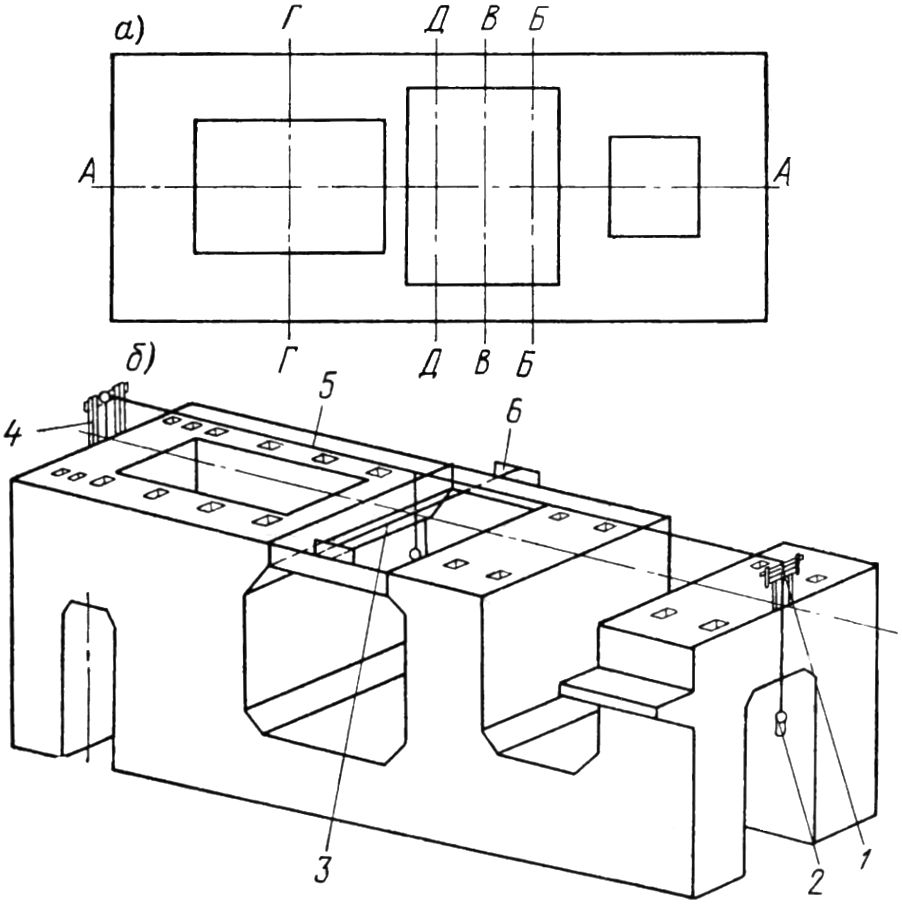

Нанесение основных осей фундамента показано ниже на примере монтажа турбоагрегата с двумя конденсаторами (рис. 19.2).

Рис. 19.2. Разметка осей фундамента с помощью струны.

За основные на фундаменте принимаются продольная ось А—А турбоагрегата (рис. 19.2, а) и поперечная ось В—В — ось конденсаторной группы (поперечная ось ЦНД). Через Б—Б и Д—Д обозначают соответственно оси переднего и заднего конденсаторов, а Г—Г — поперечную ось генератора.

Определение положения продольной оси и ее нанесение при помощи струны осуществляется в следующем чередовании переходов. Стойки 1 и 4 приспособления для натяжения струны устанавливаются одна со стороны генератора, а другая со стороны переднего подшипника турбины так, как это показано на рис. 19.2, б. Действительная продольная ось фундамента определяется после установки на приспособлении струны 5, натянутой грузом 2, помещенным на свободный перекинутый через блок ее конец. При этом на поверхности фундамента отмечаются краской или мелом середины межцентровых расстояний парных колодцев. При помощи отвесов, спущенных со стороны, положение оси уточняется по этим меткам. Определенное таким образом положение оси оформляется нанесением керном меток на металлических элементах фундамента.

Размеченная продольная ось используется не только для контроля элементов фундамента, но и при выверке положения оптической оси при центровке цилиндров и корпусов подшипников с помощью зрительной трубы. Натянутая струна используется и непосредственно при центровке паровых турбин в тех случаях, когда центровка производится по струне.

Поперечная струна 3 в данном случае используется только для проверки фундамента и для предварительной выверки положения конденсатора. Струна с соответствующим натяжением крепится за скобы 6, приваренные к обнаженной арматуре или обрамляющему уголку конструкции ригеля.

Продольные и поперечные струны должны быть взаимно перпендикулярны.

Линейные размеры фундамента проверяются рулеткой и линейкой, горизонтальность или уклон закладных плит — уровнем, а высотное относительное расположение опорных поверхностей закладных плит — нивелиром. Проверку вертикальности расположения стенок колодцев осуществляют отвесом.

Взаимное высотное расположение поверхностей фундамента паровой турбины К-200-130 приведено на рис. 19.3.

Если уровень пола принять за отметку 0,000, то опорные поверхности закладных плит и уровень пола колодца под конденсатор обозначатся, как это показано на рисунке, отрицательными значениями проектных отметок.

Рис. 19.3. Взаимное расположение поверхностей фундамента паровой турбины К-200-130: О—О — ось турбины; А — уровень пола машинного зала; Б — уровень пола конденсационного помещения; 1 — закладные плиты под фундаментную раму переднего подшипника; 2 — то же среднего подшипника; 3, 6 — закладные плиты под фундаментные рамы выхлопных частей цилиндра низкого давления; 4, 5 — то же средней части цилиндра низкого давления.

Заливка фундамента должна быть на 30—40 мм ниже проектной при установке фундаментных рам непосредственно на бетон и находиться вровень с опорной поверхностью при установке агрегата на закладные плиты.

По полученным с помощью нивелира значениям фактических отметок положения опорных поверхностей закладных плит определяются предварительно высоты подкладок под фундаментные рамы.

Качество монтажа главного турбозубчатого агрегата (ГТЗА) во многом зависит от качества установки и обработки опорных поверхностей фундамента. По современной технологии постройки судов фундаменты под ГТЗА можно устанавливать в днищевой секции корпуса судна, в блоке секций машинного отделения и в собранном корпусе судна. При установке фундаментов на днищевых секциях или в блоке секций проверку расположения их оси ведут от струны, натянутой по контрольным точкам оси валопровода, снятым с плаза. Если устанавливают фундаменты в собранном корпусе, проверку производят от струны, натянутой через мишени, укрепленные на переборках по световой линии, совпадающей с осью валопровода. Для пробивки световой линии (рис. 159) у носовой переборки машинного отделения ставят мишень 4 с источником света 3 (электрической лампочкой), а в районе кормовой оконечности судна — щиток наблюдателя и контрольную мишень 1, закрепленную на специальном шергене 2, не соединенном с корпусом судна. На всех поперечных переборках, расположенных между концевыми контрольными точками, закрепляют промежуточные мишени 5, как и в районе опор гребного вала (мишени 7,6,5 у кронштейна, мортиры и дейдвудной трубы). Расставляют и закрепляют мишени последовательно от кормы к носовой переборке машинного отделения так, чтобы через отверстия в мишенях был виден источник света. Прямая, проходящая через отверстия в мишенях, будет представлять собой теоретическую линию валопровода.

Рис. 159. Схема пробивки световой линии валопровода.

Мишени бывают различной конструкции: глухие в виде стальной пластинки толщиной 2—3 мм, раздвижные в виде рамки с подвижными планками, регулируемые прозрачные мишени (рис. 160), применяемые при центровке механизмов с помощью оптических приборов. Центровые отверстия в мишенях для коротких валопроводов рекомендуется выполнять диаметром не более 0,75 мм, а для валопроводов большой длины диаметром до 1,5 мм.

Рис. 160. Регулируемая прозрачная мишень, установленная в приспособлении.

1 — регулируемые установочные головки; 2 — мишень с перекрытиями; 3 — корпус мишени; 4 — зажимное кольцо; 5 — стопорный винт.

Фундамент под ГТЗА (рис. 161) имеет сложную конструктивную форму, так как корпуса турбин различны по габаритам и располагаются на различной высоте. Основой фундамента являются стальные балки 1, связанные между собой бракетами 3 и подкрепленные кницами 4. Перед приваркой фундамента к набору корпуса судна проверяют положение не только его главной оси (оси редуктора ГТЗА), но и осей корпусов турбин, главного конденсатора, а также их расположение на опорных плоскостях 2 фундамента. Это необходимо для того, чтобы исключить попадание крепежных болтов на кницы или бракеты при монтаже турбин.

Рис. 161. Фундамент под ГТЗА.

Проверка положения осей производится от струны, осуществляющей теоретическую ось валопровода, с навешенными на нее отвесами. Отклонение осей в горизонтальной плоскости допускается не более ± 5 мм, а в вертикальной плоскости — не более + 3 и —10 мм. Опорные плоскости в зависимости от размеров обрабатывают с помощью пневматической шлифовальной машины или переносного фрезерного станка с проверкой точности обработки по линейке и щупу; при этом допускается зазор не более 0,1 мм. Однако при обработке опорных поверхностей (полок) фундамента невозможно получить одну ровную плоскость, что объясняется не только сложностью точной выверки положений переносного фрезерного станка при всех операциях обработки, но и необходимостью сохранить установленную чертежом толщину полок фундамента. Поэтому между опорными поверхностями фундамента и редуктора при монтаже заводят стальные прокладки (клинья), которые компенсируют неплоскостность фундамента.

Для облегчения установки клиньев полке фундамента дают уклон 1 : 50; 1 : 150 в ту сторону, с какой будет заводиться клин (уз. А, рис. 161).

Погрузку и монтаж отдельных узлов ГТЗА производят в определенной последовательности: вначале грузят, устанавливают на фундамент и центруют по оси валопровода редуктор, затем грузят конденсатор и ТНД, а после них — ТСД или ТВД. Одновременно с погрузкой ГТЗА или до нее грузят 60—70% вспомогательных механизмов, чтобы исключить влияние их погрузки на центровку турбин по редуктору ГТЗА.

Центровку редукторов по оси валопровода можно производить двумя способами: редуктор и весь агрегат прицентровывают к валопроводу, который должен быть к этому времени смонтирован; редуктор центруют по плазовым точкам оси валопровода, нанесенным на переборки машинного отделения, используя оптические приборы, а затем уже центруют валопровод и производят монтаж турбин, центруя их по редуктору.

Для судов с длинными валопроводами (до 100 м) применяют оптическую трубу нивелира НА-1, а при относительно коротких валопроводах (до 25 м) — особую визирную трубу типа ВТ-3. В окуляре каждой из этих оптических труб имеется сетка с перекрестиями, которую с помощью специальной оптической проекционной насадки с яркой электролампой напряжением 12 в можно спроектировать на мишень, расположенную на определенном расстоянии от объектива (до 100м для труб НА-1).

На больших судах валы турбин и редуктора изготовляют полыми, поэтому трубу нивелира или визирную трубу можно установить в отверстии вала редуктора, расположенного на опорной поверхности фундамента, и сцентровать ось вала редуктора с теоретической осью валопровода, спроектировав перекрестие сетки на точки плазовой разметки этой оси.

Для этой цели на носовой части вала редуктора устанавливают кронштейн, на котором и закрепляют оптическую трубу с насадкой. Кронштейн оптической трубы нивелира (рис.162, о) состоит из фланца 4 с заплечиками, к которому приварена полка 3 с дополнительным кронштейном, имеющая две обоймы 1 для закрепления трубы 2 с проекционной насадкой. Четырьмя болтами 5 фланец крепится к валу 7 редуктора так, чтобы оси вала и трубы совпали. Для устранения перекоса трубы в случае несовпадения осей предусмотрены отжимные болты 6.

Рис. 162. Кронштейн для установки оптических труб: а — нивелира НА-1; б — визирной трубы ВТ-3.

Конструкция кронштейна для визирной трубы ВТ-3 (рис. 162,6) аналогична рассмотренной, только полка 3 выполнена без дополнительного кронштейна для установки проекционной насадки, а фланец 4 имеет как горизонтальные, так и вертикальные отжимные болты. Это позволяет устранять не только излом, но и смещение осей вала и оптической трубы, т. е. производить центровку ее по оси вала редуктора. Для трубы нивелира центровку выполняют с помощью одной мишени, а для визирной трубы — с помощью двух мишеней (более точно) или одной мишени (менее точно). Рассмотрим принцип центровки по одной мишени, Одинаковый для обеих труб.

На переборке машинного отделения (или на специальном шергене) на расстоянии не менее 15 м — для трубы нивелира и 1—5 м — для визирной трубы устанавливают мишень белого цвета, центр перекрестий которой приблизительно совпадает с отмеченной точкой оси валопровода. Трубу фокусируют на мишень, а затем при помощи оптической насадки получают на мишени проекцию сетки.

Мишень передвигают так, чтобы ее перекрестия совпали с перекрестиями сетки — точка А (рис.163). После этого вал редуктора поворачивают на 180° и, если труба не отцентрирована, получают на мишени новое положение перекрестия сетки — точку В. Величину полученного смещения измеряют, делят пополам, отмечая на мишени среднюю точку С. При помощи отжимных болтов кронштейна совмещают перекрестие сетки с точкой С, а затем для проверки еще раз поворачивают вал редуктора на 180° и вторично проверяют смещение сетки. При удовлетворительной центровке заметного смещения не должно быть. Таким способом можно добиться, что расхождение осей трубы и вала редуктора не будет превышать 0,02 мм/м, а этого вполне достаточно для качественного монтажа ГТЗА и линии валопровода.

Рис. 163. Схема центровки оптических труб по оси вала редуктора.

Центровка визирной трубы по двум мишеням отличается от предыдущей лишь тем, что устанавливают две мишени белого цвета на расстоянии 2—3 и 6—8 м от визирной трубы. Ближняя мишень имеет в центре отверстие диаметром 20—25 мм, через которое можно видеть дальнюю мишень. Спроектировав сетку трубы вначале на ближнюю, а затем на дальнюю мишень, совмещают их перекрестия с перекрестиями сетки, поворачивают вал редуктора на 180° и определяют величины смещений по обеим мишеням. Полученные величины смещений делят пополам и подцентровывают трубу сначала по дальней мишени, устраняя излом осей, а затем по ближней, устраняя их смещение.

Центровку редуктора, установленного на судовом фундаменте, производят или по двум мишеням, расположенным в размеченных точках оси валопровода на носовой и кормовой переборках, или по мишени на кормовой переборке (на специальном шергене в корме судна). В зависимости от этого визирные трубы устанавливают на одном или обоих концах пустотелого вала редуктора.

В процессе центровки редуктор перемещают в вертикальном и горизонтальном направлениях соответственно с помощью клиновых домкратов и специальных скоб до тех пор, пока перекрестия визирных труб не совместятся с перекрестиями мишеней.

Вследствие недостаточной жесткости корпуса редуктора при монтаже могут возникнуть деформации, которые приведут к нарушению взаимного положения осей шестерен и снижению качества зацепления. Поэтому закрепление редуктора на фундаменте с учетом этого условия ведется в основном двумя способами: на клиновых прокладках, верхние поверхности которых обрабатываются в одну плоскость или с регулированием распределения нагрузок по опорной поверхности фундамента.

При выполнении монтажа первым способом после центровки редуктора замеряют в нескольких местах, указанных в чертеже, зазоры между лапами редуктора и опорной поверхностью фундамента. Измерения производят с помощью специального приспособления, позволяющего заводить мерительный наконечник в зазор. По этим зазорам изготовляют базовые прокладки, определяющие положение редуктора по оси валопровода. Прокладки прихватывают к фундаменту электросваркой и через отверстия в лапах редуктора сверлят, а затем развертывают отверстия для фундаментных болтов. Высоту прокладок измеряют по базовым поверхностям при помощи проверочной линейки, уложенной по уровню. Уложив изготовленные прокладки на опорную поверхность фундамента, проверяют их плоскостность, при этом отступление от плоскостности (в миллиметрах) допускается не более 0,1 длины фундамента (в метрах). Редуктор снова устанавливают на прокладки, фиксируя его положение калиброванными болтами, заведенными в отверстия базовых прокладок, и в этом положении окончательно закрепляют на фундаменте.

При монтаже редуктора вторым способом сохраняют качество стендовой сборки редуктора путем воспроизведения веса отдельных его частей. С этой целью на заводе-изготовителе после стендовой сборки редуктор приподнимают с помощью динамометров, установленных в определенных отверстиях его лап, на 0,6 мм над поверхностью стенда и показания динамометров записывают в формуляр. При монтаже редуктора в те же отверстия ввертывают динамометры и нагружают их, руководствуясь формуляром. Перед закреплением редуктора на фундаменте способом, аналогичным предыдущему, проверяют еще раз его центровку.

Монтаж турбин ГТЗА подобен рассмотренному выше процессу монтажа редуктора. Отличие состоит лишь в том, что центровку вала каждой турбины по валу соответствующей шестерни редуктора производят с помощью стрел (рис. 164) разнообразной формы. По стрелам с помощью щупа измеряют смещение и излом валов, величины которых соответственно не должны превышать 0,05 мм и 0,08 мм/м. Зазоры в зубчатом зацеплении колеса с каждой шестерней редуктора проверяют по свинцовым оттискам, при этом наибольшая разность по толщине оттисков в пределах одного венца не должна превышать 0,02 мм, а прилегание зубьев должно находиться в пределах 0,85—0,90 длины зуба.

Рис. 164. Стрелы для центровки валов турбин и редуктора.

Для возможности теплового расширения корпусов турбин во время эксплуатации их носовые, а иногда и кормовые опоры

делают подвижными. Конструкции опор бывают трех видов: кормовые лапы турбины закреплены неподвижно на площадке редуктора, а носовые подвижные опоры (рис. 165) — на судовом фундаменте, при этом прокладка должна быть тщательно отшлифована; носовая подвижная опора, аналогичная предыдущей, и кормовая неподвижная закреплены на судовом фундаменте; кормовая опора неподвижна, а носовые лапы имеют упругие опоры (стойки), закрепленные на судовом фундаменте.

Рис. 165. Носовая подвижная опора турбины.

Монтаж конденсатора производят обычно после предварительной центровки ТНД. На присоединительную поверхность патрубка конденсатора укладывают в качестве прокладки асбестовую ленту, смазанную графитом, поднимают конденсатор на домкратах к фланцу патрубка ТНД и соединения фланцев крепят при помощи шпилек. Затем приступают к установке четырех пружинных опор (рис. 166), которые служат для устранения возможного провисания конденсатора под действием его значительного веса, что может привести к появлению неплотности в соединении патрубков и нарушению вакуума. Пружинные опоры для упрощения монтажа устанавливают на прокладках, определяя высоту последних по замерам с места и с учетом обжатия пружин при тепловом расширении конденсатора.

Рис. 166. Пружинная опора конденсатора.

1 — конденсатор; 2 — лапа конденсатора; 3 — сферическая насадка; 4 — регулировочный винт опоры; 5 — пружина; 6 — основание опоры; 7 — указатель нагрузки пружины.

Монтаж ГТЗА заканчивается проверкой холодных зазоров в проточной части турбин, установкой ресиверов, арматуры, различных кожухов и т. п.

Особенности монтажа ГТУ. Для судов газотурбинной установки является характерным расположение всех основных механизмов вдоль ДП судна по одной оси (см. § 22, рис.66). Поэтому основная задача монтажа ГТУ заключается в сохранении прямолинейности всего агрегата и валопровода, а также в обеспечении его тепловых расширений без нарушения соосности сопрягаемых механизмов. Для выполнения последнего условия носовые опоры агрегата устанавливают на подвесках. Подвеска (рис.167) крепится неподвижно двумя лапами 6 к судовому фундаменту на прокладках 7. Шарнир 5 позволяет турбине и камере сгорания при нагреве перемещаться вдоль оси. Корпус 1 агрегата крепится к кронштейнам 2, которые имеют шарниры 3, связанные с шарнирами 5 металлической конструкцией 4 из трубы. Расстояние А между осями шарниров достигает 500 мм. Для создания жесткости трубу 4 выполняют с ребрами 8 из листовой стали.

Рис. 167. Крепление носовой опоры ГТУ на подвеске.

Редуктор ГТУ имеет отдельный фундамент, не связанный с фундаментами под турбины, поэтому его монтаж ничем не отличается от монтажа редуктора ГТЗА. Однако ввиду достаточной жесткости редуктора, его центровка с валопроводом производится с меньшей точностью: допуск на смещение — не более 0,1мм, на излом — не более 0,15 мм/м. Кроме того, допускается его установка не на клиновых, а на сферических прокладках, что упрощает монтаж. Газовые турбины центруют по редуктору с теми же допусками на смещение и излом, что и для вала редуктора; крепление турбин на фундаменте выполняется также на сферических прокладках.

Особенности монтажа камер сгорания. Камеры сгорания газотурбинных установок имеют различные конструкции и могут располагаться горизонтально, вертикально и, если их бывает несколько, в особом кожухе кольцевым образом. Монтаж камер сгорания заключается в их креплении на обработанном фундаменте крепежными болтами через овальные отверстия.

Особое внимание при монтаже следует обращать на качество изоляции камер, так как температура в них достигает 700—800° С. В качестве изолирующего материала применяют цемент с вермикулитом и добавкой асбеста. Для лучшего закрепления изоляции на стенки наружного корпуса с внутренней стороны приваривают шпильки, которые опутывают металлической сеткой или проволокой.

Стандарт СЭВ распространяется на стационарные паровые турбины для привода турбогенераторов электростанций и устанавливает основные правила приемки турбин и вспомогательного оборудования в процессе и после окончания монтажа и испытаний.

СОВЕТ ЭКОНОМИЧЕСКОЙ ВЗАИМОПОМОЩИ

СТАНДАРТ СЭВ

СТ СЭВ 4009-83

ТУРБИНЫ ПАРОВЫЕ

ПРАВИЛА ПРИЕМКИ ПО МОНТАЖУ

Постановлением Государственного комитета СССР по стандартам от 29 марта 1984 г. № 1133 стандарт Совета Экономической Взаимопомощи СТ СЭВ 4009-83 «Турбины паровые. Правила приемки по монтажу» введен в действие непосредственно в качестве государственного стандарта СССР

в народном хозяйстве СССР

в договорно-правовых отношениях по сотрудничеству

СТАНДАРТ СЭВ

СТ СЭВ 4009-83

ТУРБИНЫ ПАРОВЫЕ

Правила приемки по монтажу

Взамен

PC 2969-71

Утвержден Постоянной Комиссией по сотрудничеству

в области стандартизации

Прага, июль 1983 г.

Настоящий стандарт СЭВ распространяется на стационарные паровые турбины для привода турбогенераторов электростанций и устанавливает основные правила приемки турбин и вспомогательного оборудования в процессе и после окончания монтажа и испытаний.

1.1 . Во время приемки турбины производится контроль качества монтажа с целью обеспечения надежной и бесперебойной работы турбины и вспомогательного оборудования в процессе эксплуатации. При этом осуществляется также контроль за выполнением требований по охране труда, техники безопасности и пожаробезопасности.

Основные правила проведения монтажа турбин приведены в информационном приложении.

1.2 . Приемка турбины в эксплуатацию должна состоять из следующих этапов:

1 ) проверка комплектности и технического состояния турбины и вспомогательного оборудования перед сборкой и монтажом;

2 ) приемка сборочных единиц и систем турбины после проведения монтажных работ;

3 ) приемка сборочных единиц и систем паротурбинного агрегата по результатам их испытаний;

4 ) приемка турбины по результатам комплексных испытаний паротурбинного агрегата (энергоблока).

2.1 . Проверка комплектности и технического состояния сборочных единиц турбины и вспомогательного оборудования должна производиться по мере поступления оборудования на монтаж.

При этом проверяется отсутствие повреждений и дефектов оборудования, сохранность окраски, консервирующих и специальных покрытий, цельность пломб.

2.2 . Каждый механизм, аппарат и система паротурбинного агрегата после сборки и монтажа должен пройти предусмотренные технической документацией испытания. При необходимости может быть проведена ревизия с устранением выявленных дефектов.

2.3 . Программа приемки должна включать испытания и проверки, необходимые для обеспечения надежной работы паротурбинного агрегата, в том числе:

1 ) проверку плотности стопорных и регулирующих клапанов;

2 ) проверку правильности показаний измерительных приборов, блокировок и защит систем агрегата;

3 ) проверку правильности работы и предварительной настройки регуляторов систем агрегата;

4 ) испытание регуляторов безопасности;

5 ) снятие характеристик системы регулирования и проверку ее работы;

6 ) проверку режимов пуска турбины;

7 ) испытание качества тепловой изоляции корпусов цилиндров;

8 ) проверку уровня вибрации подшипников турбины и турбогенератора

9 ) проверку работы системы регенерации;

10 ) проверку плотности вакуумной системы агрегата.

3.1 . Завершающим этапом приемки турбины в эксплуатацию должны быть комплексные испытания в течение 72 h при работе по прямому назначению и при номинальной электрической и тепловой нагрузках.

Если по условиям эксплуатации электростанции номинальные нагрузки не могут быть достигнуты, паротурбинный агрегат должен быть принят по результатам испытаний при максимально возможной нагрузке.

3.2 . Критерием для приемки турбины в эксплуатацию должно быть отсутствие в течение установленного времени комплексных испытаний дефектов, препятствующих длительной эксплуатации.

Если по условиям эксплуатации электростанции комплексные испытания не могут продолжаться в течение установленного времени, турбина считается выдержавшей испытания ери отсутствии дефектов за фактическое время проведения комплексных испытаний.

1 . Помещение машинного зала и фундаменты должны быть освобождены от опалубки, строительных лесов и очищены от мусора. Проемы должны быть ограждены, а каналы, лотки и люки - закрыты.

2 . При подготовке к производству монтажных работ в зимних условиях должны быть остеклены окна, закрыты дверные проемы и введено в действие отопление машинного зала и сооружений, в которых для монтажа оборудования турбины требуется температура не менее +5 °С.

3 . На фундаментах, сдаваемых под монтаж оборудования, должны быть нанесены разбивочные оси для основного оборудования и зафиксированы высотные отметки.

4 . На фундаментах, предназначенных для установки турбины, оси должны наноситься на закладные металлические детали, а высотные отметки - фиксироваться на реперах.

Оси и реперы, закрепленные на фундаменте, должны быть расположены вне контура фундаментных рам и других опорных конструкций. Отклонения от проектных размеров не должны превышать значений, установленных поставщиком в технической документации по производству и приемке работ по возведению бетонных, железобетонных и металлических конструкций фундаментов.

5 . При выполнении монтажных работ должны соблюдаться требования инструкций и правил по охране труда и технике безопасности.

6 . При монтаже оборудование должно быть очищено от консервирующих смазок и покрытий за исключением поверхностей, которые должны оставаться покрытыми защитными составами в процессе эксплуатации оборудования. Защитные покрытия на внутренних поверхностях оборудования должны удаляться, как правило, без разборки оборудования.

7 . Непосредственно перед установкой оборудования опорная поверхность фундамента должна быть очищена до чистого бетона и промыта водой.

8 . Оборудование, имеющее механически обработанные опорные поверхности, должно устанавливаться на точно выверенные жесткие опорные элементы поверхности фундамента.

9 . В процессе монтажа должна быть повторена стендовая сборка турбины с соблюдением зазоров, центрирования сопрягающихся сборочных единиц в соответствии с паспортами и техническими требованиями.

10 . Отклонения от проектных привязочных размеров и отметок, а также от горизонтали, вертикали, соосности и параллельности при установке оборудования не должны превышать допустимых значений, указанных в технической документации и инструкциях по монтажу отдельных видов оборудования.

11 . При монтаже оборудования должен осуществляться предусмотренный в технической документации контроль качества выполненных работ.

Выявленные дефекты подлежат устранению до начала последующих монтажных операций.

12 . Скрытые работы, выполняемые в процессе монтажа, проверяются для установления соответствия их выполнения техническим требованиям. К скрытым относятся работы по сборке машин и их сборочных единиц, проверке зазоров, допусков и посадок, выверке оборудования и другие работы, если их качество не может быть проверено после выполнения последующих монтажных или строительных работ.

13 . Поступающее на монтаж оборудование не должно разбираться, кроме случаев, когда разборка его в процессе монтажа предусмотрена техническими условиями, инструкциями или технической документацией.

14 . Трубопроводы и теплообменные аппараты систем паротурбинного агрегата должны поставляться на монтажную площадку очищенными и законсервированными.

1 . Автор - делегация СССР в Постоянной Комиссии по сотрудничеству в области машиностроения.

3 . Стандарт СЭВ утвержден на 53-м заседании ПКС.

4 . Сроки начала применения стандарта СЭВ:

Сроки начала применения стандарта СЭВ

в договорно-правовых отношениях по экономическому и научно-техническому сотрудничеству

Читайте также: