Установка судового двигателя на фундамент

Обновлено: 15.05.2024

В своем блоге буду описывать основы технологии судоремонта, методы дефектоскопии, восстановления и упрочнения деталей, виды и методы ремонта судов и механизмов.Будет приведена технологическая документация на ремонт и изготовление деталей.

Оглавление

Остов ДВС.

Остов ДВС состоит из следующих основных деталей: фундаментной рамы, станины, рабочих цилиндров и цилиндровых крышек. Все эти детали при помощи болтов и шпилек плотно соединяются между собой, образуя прочную и жесткую конструкцию, воспринимающую нагрузку от массы двигателя и усилия от давления газов, передаваемые через движущиеся детали.

Фундаментная рама служит основанием двигателя, на котором устанавливается станина. Она представляет собой опору для рамовых подшипников, на которые укладывается коленчатый вал двигателя. Рама должна выполняться герметичной, так как служит емкостью (картером) для масла, стекающего из системы смазки и охлаждения поршней. Фундаментные рамы в зависимости от их конструкции, технологии изготовления и применяемого материала могут быть цельными или составными, литыми или сварными, чугунными, стальными или из легких сплавов.

Фундаментные рамы судовых ДВС отливаются в основном из серого чугуна. Однако в последнее время нередко применяют стальные сварные конструкции. Рамы длиной более 4— 5 м изготавливают составными из нескольких частей, жестко соединяемых между собой болтами.

На рисунке показана цельная литая чугунная фундаментная рама 4 четырехцилиндрового двигателя, состоящая из двух продольных 6 и пяти поперечных 3 балок. Крепление рамы к судовому фундаменту осуществляется при помощи полок 5, имеющих отверстия для отжимных и крепежных болтов, часть из которых изготавливается калиброванными (призонными). Призонные болты фиксируют раму на фундаменте в строго определенном положении. Рама двигателя устанавливается на судовой фундамент на клиньях, планках и сферических прокладках.

В поперечных балках фундаментной рамы, которые подкрепляются ребрами жесткости, расположены постели для вкладышей рамовых подшипников 2, закрытых крышками 1.

Крышки крепятся к поперечным балкам при помощи шпилек. Снизу фундаментная рама имеет поддон, вместе с поперечными балками образующий отсеки (колодцы), соединенные между собой (для перетока масла). Внутренние полости отсеков отделяются от поддона сетками. Для уменьшения массы рамы поддон изготавливают отдельно из листовой стали толщиной 2—3 мм и прикрепляют к ней болтами или при помощи сварки.

В настоящее время большинство главных двигателей выполняются с сухим картером, а маслосборная цистерна для циркуляционного масла располагается под ним.

Для снижения вредного действия вибрации и уменьшения шума во время работы вспомогательные ДВС часто устанавливают на фундаменте с помощью пружинных или резино-металлических амортизаторов.

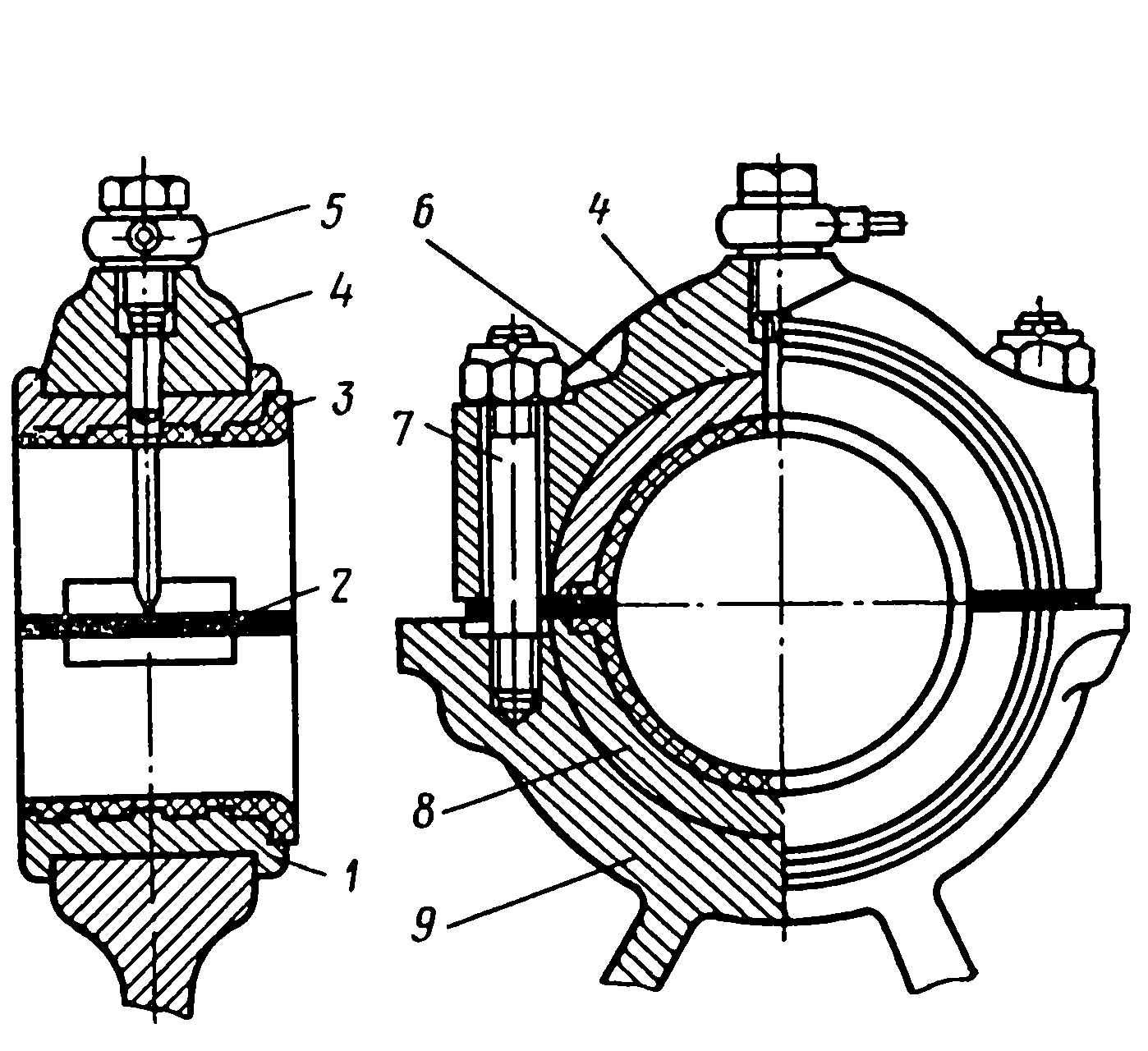

Рамовые подшипники служат опорой коленчатого вала и воспринимают усилия, передаваемые шатуном фундаментной раме. Рамовый подшипник показан на рисунке:

Он состоит из верхнего 6 и нижнего 8 вкладышей, залитых антифрикционным сплавом 3 (баббитом Б83). Нижний вкладыш устанавливается в постели, расположенной в фундаментной раме 9, верхний — в крышке 4, крепящейся к раме при помощи шпилек 7 с гайками, которые после затяжки должны быть зашплинтованы. Оба вкладыша имеют заплечики 1, предотвращающие их перемещение в осевом направлении. Между торцами верхнего и нижнего вкладышей устанавливается набор латунных прокладок 2 разной толщины, предназначенных для установки и регулирования зазора между вкладышами и шейкой коленчатого вала. Смазочное масло к рамовому подшипнику подводится по трубке и штуцеру 5, который ввинчивается в крышку 4. Нижним концом штуцер входит в отверстие верхнего вкладыша, тем самым предохраняя его от проворачивания в постели.

Существуют и другие стопорные приспособления от проворачивания вкладышей подшипников. При отсутствии специального упорного подшипника один из рамовых, обычно ближайший к маховику, выполняет его функции. Он называется установочным и предотвращает осевое перемещение коленчатого вала. Длина этого вкладыша равна длине рамовой шейки. Остальные рамовые вкладыши делаются несколько короче для обеспечения беспрепятственного удлинения коленчатого вала при его нагревании. Торцевые поверхности установочного подшипника являются упорными и залиты антифрикционным сплавом. В качестве антифрикционного материала для наплавки вкладышей подшипников, кроме баббита, используется свинцовистая бронза и некоторые другие сплавы на основе алюминия и др.

Наиболее широко в судовых двигателях используются баббиты. Но они надежно работают при сравнительно небольших удельных давлениях (до 20 МПа) и невысоких температурах нагрева (до 100 С). Подшипники из свинцовистой бронзы выдерживают удельные давления до 50 МПа и нагрев до 200 С. Недостатком этих подшипников является плохая их приработка, поэтому необходима точная обработка вкладышей и тщательная их установка. Шейки коленчатого вала должны иметь поверхностную закалку, чего не требуется при заливке вкладышей баббитом.

Станина служит опорой для цилиндров двигателя, скрепляет их в одну жесткую конструкцию и образует закрытую камеру для кривошипно-шатунного механизма. В крейцкопфных двигателях станина, кроме того, воспринимает давление газов через параллели. В зависимости от конструкции и технологии изготовления станины бывают цельные или составные, литые или сварные. Материалом для изготовления станин служит в основном чугун или сталь.

Станины в судовых двигателях применяются двух основных типов: в виде отдельных колонн или стоек, закрытых съемными щитами и люками, и в виде закрытой коробки (картерный тип). Станины первого типа используются в тихоходных судовых крейцкопфных двигателях большой мощности. При такой конструкции литые чугунные колонны располагаются над каждым рамовым подшипником в плоскости, параллельной движению кривошипов, и крепятся внизу к общей фундаментной раме.

Конструкция станины в виде колонн удобна для осмотра и разборки деталей движения и подшипников ДВС. В двигателях тронкового типа станины для увеличения жесткости выполняют в виде коробок, представляющих собой цельную отливку для всех цилиндров. В двигателях малой и средней мощности широко применяется блок-картер, отливаемый заодно с рубашками цилиндров, или общий блок картера с фундаментной рамой. Во время работы двигателя станина и цилиндры (блоки цилиндров) испытывают действие растягивающих усилий в результате давления газов на крышки цилиндров. Для разгрузки этих деталей от растягивающих усилий используют анкерные связи, изготавливаемые из высокосортной стали.

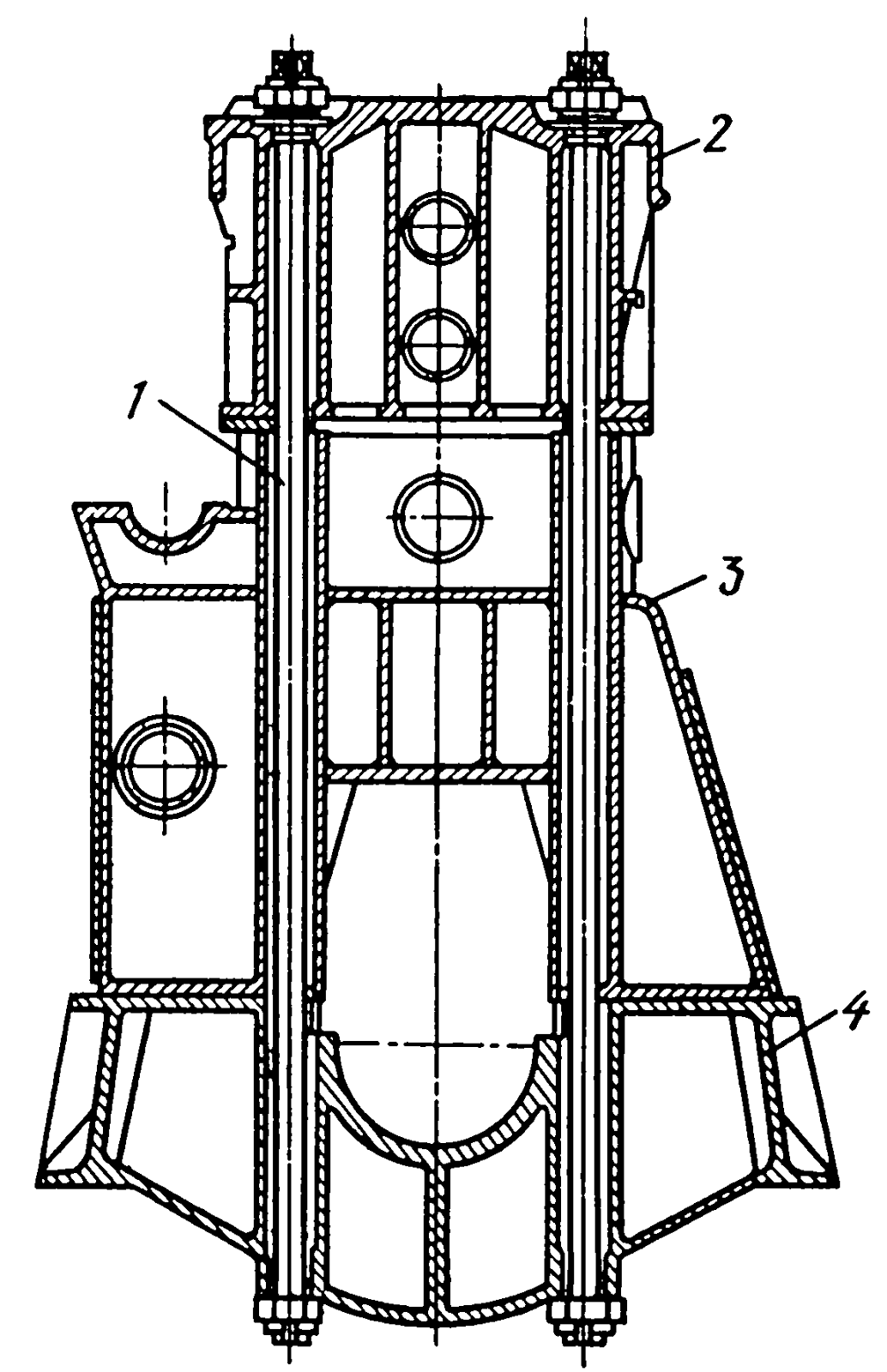

Анкерные связи:

Длинные анкерные связи 1, имеющие резьбу на обоих концах, проходят через отверстия в фундаментной раме 4, станине 3 и цилиндре (блоке цилиндров) 2. Анкерные связи стягивают эти детали при помощи гаек, которые после затяжки шплинтуются.

Рабочие цилиндры являются очень ответственной деталью двигателя. В них совершаются рабочие циклы, в течение которых давление и температура газов изменяются в широких пределах.

Цилиндры судовых двигателей состоят, как правило, из внутренней части (рабочей втулки) и наружной рубашки. Между рабочей втулкой и рубашкой образуется полость, служащая для постоянной циркуляции охлаждающей воды во время работы двигателя. Она называется зарубашечным пространством. Цилиндры двигателей могут быть отлиты и установлены на станину каждый отдельно или в виде одной общей отливки, образующей цилиндровый блок, что значительно повышает жесткость конструкции, одновременно уменьшая ее массу. Одиночные цилиндры применяются сравнительно редко, главным образом в тихоходных двухтактных ДВС большой мощности.

В настоящее время в судовых двигателях наиболее часто используется блочная конструкция цилиндров. Для облегчения изготовления блок цилиндров может быть выполнен из нескольких частей, которые при сборке двигателя жестко соединяются между собой. Рубашки или блоки четырехтактных двигателей отличаются от блоков двухтактных тем, что последние имеют полости для подвода продувочного воздуха и отвода отработавших газов.

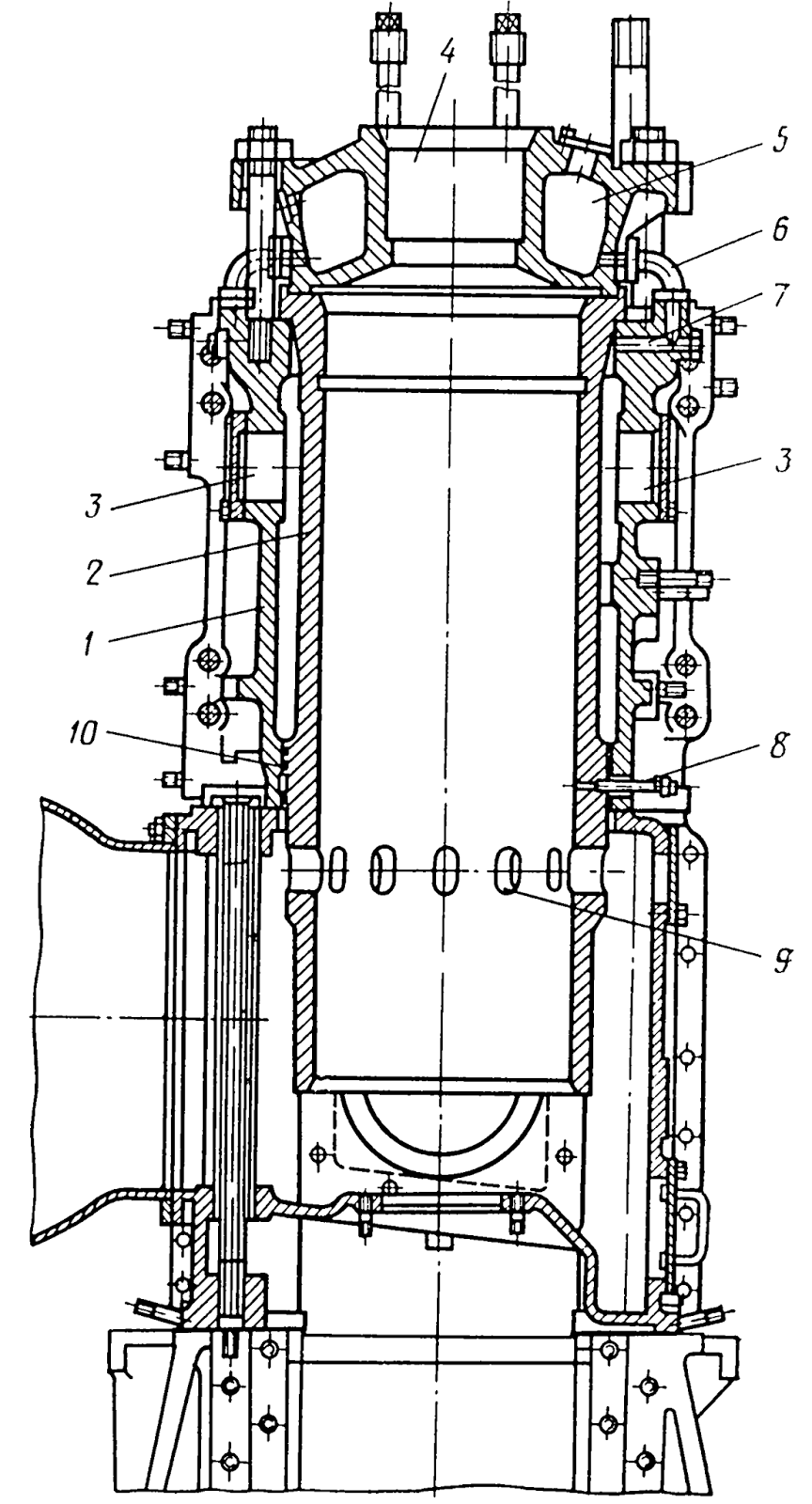

Цилиндр тихоходного двухтактного ДВС с прямоточной клапанной продувкой показан на рисунке:

В рубашке 1 установлена съемная рабочая втулка 2, которая своим верхним фланцем плотно садится на кольцевой выступ рубашки, а нижней частью входит в ее отверстие. Для предотвращения попадания охлаждающей воды в картер двигателя в нижней части рабочей втулки с наружной стороны устанавливают уплотнительные резиновые кольца 10. Подача смазочного масла в цилиндры осуществляется по штуцерам 8, которых может быть от двух до восьми. Продувка цилиндра осуществляется через окна 9, а удаление отработавших газов производится через выпускной клапан, установленный в отверстии 4 крышки цилиндра. Осмотр и очистка зарубашечного пространства от осадков и накипи производится через отверстия (с люками) 3.

В нижней части рубашки цилиндра находится отверстие для подвода охлаждающей воды в зарубашечное пространство, поступающей через выходной канал 7 и переливной патрубок 6 в полость охлаждения 5 крышки цилиндра и далее в отливной трубопровод.

Рабочие втулки, непосредственно соприкасающиеся с охлаждаемой водой, называются мокрыми. Сухие втулки (не соприкасающиеся с водой) в судовых двигателях не применяются.

На рисунке показан цилиндр четырехтактного ДВС, состоящий из рубашки 1 и съемной рабочей втулки 2, опирающейся своим буртиком (верхним фланцем) 9 на выточку в верхней части рубашки. Положение рабочей втулки в нижней части фиксируется направляющим пояском 5. Между ним и втулкой устанавливаются уплотнительные резиновые кольца 6 круглого сечения, предотвращающие попадание воды в картер. Рубашка цилиндра имеет фланец 4 для крепления к станине, горловины 7 для осмотра и очистки зарубашечного пространства, а также отверстия 3 и 8 для подвода охлаждающей воды в зарубашечное пространство и отвода ее в полость охлаждения крышки цилиндра.

Материалом для изготовления рубашек отдельных цилиндров и блоков цилиндров служит серый и легированные чугуны, литая сталь и алюминиевые сплавы. Рабочие втулки изготавливаются из легированного чугуна и реже отливаются из стали. Внутреннюю часть рабочей втулки шлифуют до зеркального блеска и подвергают специальной обработке. На зеркало чугунной втулки часто наносят тонкий слой хрома, а зеркало стальной — цементируют, азотируют или закаливают токами высокой частоты.

Крышки рабочих цилиндров служат для плотного их закрытия и образования над поршнем камер сгорания. Они изготовляются отдельно для каждого цилиндра или в виде блока (для быстроходных двигателей малой мощности). Материалом для изготовления крышек служит в основном высококачественный чугун, реже сталь и легкие сплавы. На крышке четырехтактного двигателя устанавливаются форсунка, впускной, выпускной, пусковой и предохранительный клапаны и стойки осей клапанных рычагов. Крышка двухтактного двигателя проще по конструкции, так как на ней размещаются лишь форсунка, пусковой и предохранительный клапаны. Исключение составляют двухтактные двигатели с прямоточной клапанной продувкой, на крышках которых дополнительно устанавливается выпускной клапан.

Внутри крышки имеются полости для циркуляции охлаждающей воды и отверстия для ее подвода и отвода. По форме крышки бывают квадратные, шести- или восьмиугольные, но наиболее часто применяются цилиндрические. К цилиндрам (или блокам) они крепятся шпильками, проходящими через специальные отверстия в крышках.

На рисунке показана крышка цилиндра двухтактного двигателя, в которой имеется отверстие 5 для форсунки, крепящейся при помощи двух шпилек. Справа расположены отверстие 6 для пускового клапана и отверстие (малого диаметра) для крепления патрубка пускового воздуха. Крышка к блоку цилиндров крепится шпильками, для прохода которых имеются восемь отверстий 9. Охлаждающая вода из зарубашечного пространства в полость крышки подводится по переливному патрубку 2 и отводится через сливное отверстие 3 в отводящий трубопровод. Для осмотра и очистки охлаждающей полости крышки предусмотрены четыре люка 7. Отверстие 8 служит для установки индикаторного крана с предохранительным клапаном. Между крышкой и цилиндровой втулкой устанавливается уплотнительная красно-медная прокладка 1. В отверстие 4 устанавливается водяной термометр.

В двухтактных двигателях большой мощности применяются составные крышки, что делается для значительного уменьшения напряжений, возникающих в них под действием больших тепловых нагрузок.

Монтаж главных судовых двигателей внутреннего сгорания (дизелей) проще, чем монтаж ГТЗА, прежде всего потому, что они отличаются более жесткой конструкцией, достаточно агрегатированы и в большинстве случаев не имеют редуктора.

Порядок выполнения монтажных операций и выбор способа монтажа при установке главных двигателей на фундамент зависят от двух факторов: в собранном ли виде поступил двигатель на монтаж; смонтирован ли валопровод до начала монтажа двигателя.

Крановое оборудование стапелей современных судостроительных заводов позволяет производить погрузку на судно большей части двигателей в собранном виде. Только тяжелые малооборотные дизели для больших транспортных судов поставляют на завод и грузят на судно отдельными узлами и деталями.

Дизели, поставляемые в собранном виде, грузят на судно и ставят на временные дубовые прокладки, толщина которых равна толщине установочных прокладок, определяемой по чертежу. В продольном направлении дизели размещают по мерной рейке, равной сумме длин валов валопровода, определяя его необходимое расстояние от торца кормовой опоры гребного вала до кормового торца коленчатого вала дизеля. Затем дизель устанавливают на отжимные приспособления (клиновые домкраты, отжимные болты, специальные скобы) и приступают к его центровке с помощью оптических приборов, аналогично центровке редуктора ГТЗА.

Когда центровку, дизеля ведут по носовому фланцу упорного вала смонтированной линии валопровода, при малых диаметрах валов применяют также стрелы 1, 2 (рис. 168), как и при центровке турбин к редуктору ГТЗА. На некоторых заводах вместо мерительных винтов 3 и 4 к стрелам присоединяют индикаторы, что значительно ускоряет процесс центровки, но требует большей тщательности его выполнения. Дизель перемещают с помощью отжимных приспособлений в горизонтальном и вертикальном направлениях, добиваясь требуемых смещения φ и излома δ осей валов в горизонтальной и вертикальной плоскостях. Измерения зазоров между мерительными винтами 3, 4 и прошлифованными площадками на стрелах производят с помощью щупа в четырех положениях валов через каждые 90°, поворачивая их от начального положения, т.е. при 0, 90, 180 и 270°.Изломы и смещения осей валов определяют по зазорам a, b, m и n. Если излом осей валов не превышает 0,06 мм, а смещение 0,05 мм/м, то дизель считается отцентрованным по оси валопровода.

Рис. 168. Стрелы для центровки вала дизеля с валопроводом.

Отцентрованный дизель закрепляют на судовом фундаменте на стальных клиновых прокладках (клиньях). Такой способ крепления требует предварительной обработки судового фундамента и тщательной пригонки каждого клина с помощью пневматических шлифовальных машин и ручной доводки шабером. При установке клиньев в зазор между полкой фундамента и лапой двигателя (рис. 169, а) необходимо выполнять следующие требования: щуп 0,05 мм не должен проходить между клипом и опорной поверхностью фундамента и между клином и лапой механизма на 2/3 периметра клина, на остальной части периметра зазоры должны быть разнесены и не должны превышать 0,3 мм; свисание клина с полки фундамента или с приваренной к ней планки более чем на 5 мм не допускается.

Все чаще способ крепления двигателей на судовом фундаменте с помощью клиньев заменяется более прогрессивными и менее трудоемкими способами: на сферических самоустанавливающихся прокладках, на регулируемых клиновых прокладках и на прокладках из быстротвердеющей пластмассы (ФМВ).

Применение сферических самоустанавливающихся прокладок (рис. 169, б) исключает взаимную пригонку сферических поверхностей и обеспечивает их взаимозаменяемость вследствие того, что прокладки обрабатывают на токарном станке по копиру, оставляя припуск на обработку их торцев по замерам с места. Благодаря сферическим поверхностям верхняя половина прокладки самоустанавливается по нижней соответственно наклону лапы механизма по отношению к опорной поверхности фундамента. Верхняя половина прокладки имеет бурт, предназначенный для зажатия прокладки в оправе приспособления при подрезке ее торца.

Рис. 169. Крепление главных механизмов на судовом фундаменте с помощью стальных клиньев (а), сферических прокладок (б) и регулируемая клиновая прокладка (в).

При установке двигателей на регулируемых клиновых прокладках (рис. 169, б) трудоемкость обработки и пригонки последних еще более уменьшается, так как исключается обработка сферы. Клинья выполняют в виде дисков, которые имеют наклон соприкасающихся поверхностей 1 :20 и три резьбовых отверстия Мб по периметру каждого клина для ввертывания рукояток. После заведения прокладок в зазор между лапой двигателя и поверхностью фундамента сдвигают один клин относительно другого, регулируя высоту прокладок, а затем поворачивают оба клина до совпадения угла наклона их торцев с наклоном указанных поверхностей.

Установив металлические прокладки под лапы двигателя, их прихватывают к фундаменту и между собой электросваркой, сверлят отверстия для крепежных болтов, подрезают на лапах двигателя и полке фундамента площадки для плотного прилегания головок болтов и гаек. Затем часть отверстий развертывают под установку калиброванных (призонных) болтов. Подрезку площадок производят с помощью специального приспособления, закрепленного на шпинделе сверлильной машинки. Задиры на кромках отверстий устраняют снятием фаски под углом 45° на глубину 2—3 мм с помощью конусного зенкера.

Монтаж тяжелого дизеля, поступившего на завод в разобранном виде, начинают со сборки на судовом фундаменте его узлов в том же порядке, что и на сборочном стенде завода-изготовителя. Особое внимание обращают на качество установки фундаментной рамы и укладки коленчатого вала в рамовые подшипники. При установке фундаментной рамы тщательно проверяют нахождение в плоскости ее верхней поверхности (отклонение не более 0,2 мм для рамы длиной 10 м) и ее положение относительно струны, натянутой через размеченные точки оси валопровода (разница замеров допускается не более 0,05 мм).

При укладке коленчатого вала проверяют совпадение его оси с верхней поверхностью фундаментной рамы, масляные зазоры в рамовых подшипниках и просадку рамовых шеек. Кроме того, производят первую проверку раскепов (вторая проверка — по окончании сборки, третья — при центровке и окончательная — после спуска судна на воду), а также тепловых зазоров между щеками коленчатого вала и торцами рамовых подшипников.

После этого собирают остальные узлы дизеля в последовательности, которая указана в формуляре, а затем выполняют его центровку и закрепление на фундаменте одним из рассмотренных выше способов.

Однако после спуска судна на воду деформации корпуса судна и судового фундамента часто приводят к нарушению положения фундаментной рамы дизеля и к его значительной расцентровке с валопроводом. Поэтому многие заводы применяют несколько иную технологию монтажа тяжелых дизелей на судне. В период постройки судна главный дизель отдельными узлами грузят в машинное отделение и собирают на судовом фундаменте. Окончательную проверку всех его размеров и допусков (раскепы и др.), а также центровку с валопроводом и окончательное закрепление на фундаменте производят уже после спуска судна на воду.

Лапы дизеля крепят к полкам фундамента с помощью простых и калиброванных (призонных) болтов. Простые болты устанавливают в отверстиях, заводя болт снизу, со стороны полки фундамента. Гайку болтов затягивают тарированным ключом, а затем стопорят при помощи шплинтов. Призонные болты запрессовывают в отверстия легкими ударами свинцовой кувалды весом 4 кг или, во избежание задиров, охладив болты с помощью жидкого азота или твердой углекислоты, свободно устанавливают их в отверстия. После проверки установки призонных болтов затягивают гайки и стопорят их шплинтами.

Установка главных двигателей на прокладках из быстротвердеющей пластмассы ФМВ (формуемая малоусадочная волокнистая) позволяет значительно упростить обработку опорных поверхностей, сократить ее трудоемкость и отказаться от металлических прокладок. Пластмассу ФМВ приготовляют на основе эпоксидной смолы с добавлением асбестового волокна, стекловолокна, отвердителя и пластификатора. В специальном смесителе эти компоненты смешивают в течение 15—20 мин, причем отвердитель вводят в последнюю очередь.

По окончании центровки двигателя, выполняемой с учетом ожидаемой усадки пластмассы при затвердевании (0,2—0,4% от высоты прокладки+0,25 мм), опорные поверхности фундамента очищают и смазывают тавотом, чтобы исключить прилипание к ним пластмассы. Свежеприготовленной пластмассой заполняют специальную раздвижную форму, помещенную на листе фанеры, подводят фанеру к полке фундамента, сдвигают форму под лапу двигателя и сдавливают с двух сторон с помощью струбцины (рис. 170). Излишки пластмассы, вдавленные в зазор между формой и лапой механизма, удаляют. Через сутки снимают отжимные приспособления, на которых стоял двигатель, сверлят отверстия под фундаментные болты и крепят двигатель на фундаменте.

Рис. 170. Монтаж механизма на пластмассе ФМВ. 1 — лапа механизма (полка фундаментной рамы); 2 — прокладка из пластмассы; 3 — полка судового фундамента; 4 — разъемная форма; 5 — струбцина.

После капитального ремонта и стендовых испытаний в цехе двигатель доставляют на судно для монтажа. К этому времени должен быть закончен ремонт судового фундамента. Если фундамент подвергался значительному ремонту, его опорную поверхность обрабатывают переносными фрезерными станками или вручную с помощью пневматических машинок; при незначительных ремонтах опорную поверхность судового фундамента только зачищают. При значительном ремонте фундамента рекомендуется отверстия для крепежных болтов заварить электросваркой, так как после центровки двигателя отверстия в его фундаментной раме могут не совпасть с отверстиями в судовом фундаменте.

Погрузив двигатель в машинное отделение, устанавливают его на деревянные брусья, уложенные на судовом фундаменте, чтобы не нанести механических повреждений опорным поверхностям фундамента. Затем двигатель перемещают на отжимные приспособления для передвижения в вертикальной и горизонтальной плоскостях на фундаменте и центруют при помощи стрел излома и смещения по носовому фланцу смонтированного валопровода либо оптическим методом — по двум базовым точкам теоретической оси валопровода.

Закончив центровку двигателя, приступают к закреплению его на судовом фундаменте. Крепление может осуществляться на стальных клиньях, сферических прокладках, регулируемых клиновых прокладках, амортизаторах или на быстротвердеющей пластмассе ФМВ (формуемая малоусадочная с волокнистым наполнением).

При монтаже двигателя, если валопровод уже смонтирован, непременным условием является центровка оси коленчатого вала по отношению к оси валопровода вне зависимости от типа крепления двигателя на фундаменте.

При монтаже двигателя на стальных клиньях снимают размеры для изготовления клиньев. Клинья изготовляют с припуском 0,05—0,1 мм по толщине для окончательной пригонки по месту. Пригонку клиньев по месту (между опорной поверхностью судового фундамента и опорной поверхностью рамы двигателя) производят шлифовальными машинками путем снятия отпечатков краски на клиньях. Клинья должны быть пригнаны к опорным поверхностям так, чтобы пластинка щупа толщиной 0,05 мм не проходила между лапой двигателя и клином, а также между опорной поверхностью судового фундамента на расстоянии не менее 2/з периметра клипа; на остальной части зазоры не должны превышать 0,1 мм.

В процессе пригонки клиньев проверяют отсутствие деформации коленчатого вала по раскепам и рамы двигателя по контрольной линейке, уложенной вдоль рамы на специальные приливы, называемые реперами. Дальнейшая работа заключается в сверлении отверстий для крепежных болтов через отверстия рамы двигателя в клиньях и судовом фундаменте одновременно, в подрезке отверстий под головки болтов и гаек и закреплении двигателя на судовом фундаменте. Монтаж сдается ОТК с проверкой центровки двигателя.

Сферические прокладки, применяемые при монтаже двигателя на фундаменте, состоят из двух дисков, которые сопрягаются между собой сферическими поверхностями, благодаря чему верхний диск прокладки самоустанавливается по нижнему соответственно уклону лапы двигателя; это исключает трудоемкую операцию ручной пригонки. Прокладки обрабатывают на станке по высоте согласно размерам с места, устанавливают на место, сверлят в них отверстия и закрепляют двигатель. Правильность монтажа проверяют в процессе установки прокладок и после закрепления двигателя.

Регулируемые клиновые прокладки также упрощают монтаж главного двигателя. Они представляют собой два диска, соприкасающиеся по плоскости с уклоном 1 : 20. Регулировка клиновых прокладок по высоте достигается сдвигом верхнего диска по отношению к нижнему. Регулируемые клиновые прокладки не могут самоустанавливаться подобно сферическим, поэтому при монтаже их положение регулируют взаимным перемещением и разворотом верхнего диска по отношению к нижнему. Дальнейшие работы по монтажу такие же, как при установке двигателя на сферических прокладках.

При установке на амортизаторах достигается защита двигателя от ударных нагрузок и вибрации, защита корпуса судна и корпусных конструкций от вибрации работающих двигателей, а также снижение шума двигателей. Амортизатор (пластинчатый) состоит из нижней и верхней плит, прочно соединенных резиновой прослойкой. Нижняя плита имеет отверстия для крепления амортизатора к судовому фундаменту, а верхняя — отверстия с нарезкой для крепления амортизатора к двигателю. Между верхней плитой амортизатора и опорной поверхностью рамы двигателя после крепления амортизатора на судовом фундаменте иногда приходится устанавливать выравнивающие шайбы. Места установки амортизаторов на опорной поверхности судового фундамента должны были зачищены. Отцентровав двигатель по оси валопровода, расставляют амортизаторы на судовом фундаменте так, чтобы отверстия в их верхних плитах были совмещены с отверстиями в лапах рамы двигателя. В таком положении фиксируют амортизаторы электроприхватками к судовому фундаменту и сверлят отверстия в фундаменте для окончательного крепления амортизаторов, после чего закрепляют амортизаторы на фундаменте. Отцентровав двигатель, снимают размеры по высоте для обработки выравнивающих шайб и устанавливают их на место, приподняв двигатель на 2—3 мм над амортизаторами; опускают двигатель и проверяют центровку. Затем окончательно закрепляют двигатель. Для обеспечения неподвижности двигателя при действии боковых горизонтальных усилий устанавливают бортовые амортизаторы.

При установке двигателей на пластмассе ФМВ исключаются трудоемкие работы по обработке опорных поверхностей судового фундамента. После центровки двигателя проверяют плотность прилегания рамовых шеек к вкладышам и раскепы коленчатого вала. Во избежание прилипания пластмассы к опорным поверхностям рамы двигателя и судового фундамента смазывают эти поверхности раствором воска или парафина в бензине либо тонким слоем солидола. Приготовленную пластмассу при помощи специальной пресс-формы заливают между опорными поверхностями рамы двигателя и судового фундамента, обеспечивая ее плотное прилегание к опорным поверхностям. После отверждения пластмассы (24—72 ч) снимают пресс-формы, через отверстия в раме двигателя сверлят отверстия в пластмассе и судовом фундаменте; закрепляют двигатель и производят проверку монтажа.

Вопросы для повторения

1. В какой последовательности производят демонтаж двигателя?

2. В какой последовательности разбирают двигатель в цехе?

3. Как разбирают узлы двигателя на детали?

4. Как ремонтируют фундаментные рамы и станины двигателя?

5. Как ремонтируют цилиндры и их втулки?

6. Как ремонтируют крышки цилиндров?

7. Как ремонтируют вкладыши подшипников?

8. Как ремонтируют коленчатые валы?

9. Как ремонтируют распределительные валы и их детали?

10. Как производится укладка коленчатого вала?

11. Как проверяют положение оси цилиндра относительно оси коленчатого вала?

12. Как проверяют высоту камеры сжатия?

13. Как проверяют правильность установки цилиндров крейцкопфного двигателя?

14. Как определяют верхнюю и нижнюю мертвые точки поршня?

15. Какие виды крепления применяют при монтаже двигателя на судовом фундаменте?

16. Как монтируют двигатель на стальных клиньях?

17. Как монтируют двигатель на сферических прокладках и регулируемых клиновых прокладках?

Качество монтажа главного турбозубчатого агрегата (ГТЗА) во многом зависит от качества установки и обработки опорных поверхностей фундамента. По современной технологии постройки судов фундаменты под ГТЗА можно устанавливать в днищевой секции корпуса судна, в блоке секций машинного отделения и в собранном корпусе судна. При установке фундаментов на днищевых секциях или в блоке секций проверку расположения их оси ведут от струны, натянутой по контрольным точкам оси валопровода, снятым с плаза. Если устанавливают фундаменты в собранном корпусе, проверку производят от струны, натянутой через мишени, укрепленные на переборках по световой линии, совпадающей с осью валопровода. Для пробивки световой линии (рис. 159) у носовой переборки машинного отделения ставят мишень 4 с источником света 3 (электрической лампочкой), а в районе кормовой оконечности судна — щиток наблюдателя и контрольную мишень 1, закрепленную на специальном шергене 2, не соединенном с корпусом судна. На всех поперечных переборках, расположенных между концевыми контрольными точками, закрепляют промежуточные мишени 5, как и в районе опор гребного вала (мишени 7,6,5 у кронштейна, мортиры и дейдвудной трубы). Расставляют и закрепляют мишени последовательно от кормы к носовой переборке машинного отделения так, чтобы через отверстия в мишенях был виден источник света. Прямая, проходящая через отверстия в мишенях, будет представлять собой теоретическую линию валопровода.

Рис. 159. Схема пробивки световой линии валопровода.

Мишени бывают различной конструкции: глухие в виде стальной пластинки толщиной 2—3 мм, раздвижные в виде рамки с подвижными планками, регулируемые прозрачные мишени (рис. 160), применяемые при центровке механизмов с помощью оптических приборов. Центровые отверстия в мишенях для коротких валопроводов рекомендуется выполнять диаметром не более 0,75 мм, а для валопроводов большой длины диаметром до 1,5 мм.

Рис. 160. Регулируемая прозрачная мишень, установленная в приспособлении.

1 — регулируемые установочные головки; 2 — мишень с перекрытиями; 3 — корпус мишени; 4 — зажимное кольцо; 5 — стопорный винт.

Фундамент под ГТЗА (рис. 161) имеет сложную конструктивную форму, так как корпуса турбин различны по габаритам и располагаются на различной высоте. Основой фундамента являются стальные балки 1, связанные между собой бракетами 3 и подкрепленные кницами 4. Перед приваркой фундамента к набору корпуса судна проверяют положение не только его главной оси (оси редуктора ГТЗА), но и осей корпусов турбин, главного конденсатора, а также их расположение на опорных плоскостях 2 фундамента. Это необходимо для того, чтобы исключить попадание крепежных болтов на кницы или бракеты при монтаже турбин.

Рис. 161. Фундамент под ГТЗА.

Проверка положения осей производится от струны, осуществляющей теоретическую ось валопровода, с навешенными на нее отвесами. Отклонение осей в горизонтальной плоскости допускается не более ± 5 мм, а в вертикальной плоскости — не более + 3 и —10 мм. Опорные плоскости в зависимости от размеров обрабатывают с помощью пневматической шлифовальной машины или переносного фрезерного станка с проверкой точности обработки по линейке и щупу; при этом допускается зазор не более 0,1 мм. Однако при обработке опорных поверхностей (полок) фундамента невозможно получить одну ровную плоскость, что объясняется не только сложностью точной выверки положений переносного фрезерного станка при всех операциях обработки, но и необходимостью сохранить установленную чертежом толщину полок фундамента. Поэтому между опорными поверхностями фундамента и редуктора при монтаже заводят стальные прокладки (клинья), которые компенсируют неплоскостность фундамента.

Для облегчения установки клиньев полке фундамента дают уклон 1 : 50; 1 : 150 в ту сторону, с какой будет заводиться клин (уз. А, рис. 161).

Погрузку и монтаж отдельных узлов ГТЗА производят в определенной последовательности: вначале грузят, устанавливают на фундамент и центруют по оси валопровода редуктор, затем грузят конденсатор и ТНД, а после них — ТСД или ТВД. Одновременно с погрузкой ГТЗА или до нее грузят 60—70% вспомогательных механизмов, чтобы исключить влияние их погрузки на центровку турбин по редуктору ГТЗА.

Центровку редукторов по оси валопровода можно производить двумя способами: редуктор и весь агрегат прицентровывают к валопроводу, который должен быть к этому времени смонтирован; редуктор центруют по плазовым точкам оси валопровода, нанесенным на переборки машинного отделения, используя оптические приборы, а затем уже центруют валопровод и производят монтаж турбин, центруя их по редуктору.

Для судов с длинными валопроводами (до 100 м) применяют оптическую трубу нивелира НА-1, а при относительно коротких валопроводах (до 25 м) — особую визирную трубу типа ВТ-3. В окуляре каждой из этих оптических труб имеется сетка с перекрестиями, которую с помощью специальной оптической проекционной насадки с яркой электролампой напряжением 12 в можно спроектировать на мишень, расположенную на определенном расстоянии от объектива (до 100м для труб НА-1).

На больших судах валы турбин и редуктора изготовляют полыми, поэтому трубу нивелира или визирную трубу можно установить в отверстии вала редуктора, расположенного на опорной поверхности фундамента, и сцентровать ось вала редуктора с теоретической осью валопровода, спроектировав перекрестие сетки на точки плазовой разметки этой оси.

Для этой цели на носовой части вала редуктора устанавливают кронштейн, на котором и закрепляют оптическую трубу с насадкой. Кронштейн оптической трубы нивелира (рис.162, о) состоит из фланца 4 с заплечиками, к которому приварена полка 3 с дополнительным кронштейном, имеющая две обоймы 1 для закрепления трубы 2 с проекционной насадкой. Четырьмя болтами 5 фланец крепится к валу 7 редуктора так, чтобы оси вала и трубы совпали. Для устранения перекоса трубы в случае несовпадения осей предусмотрены отжимные болты 6.

Рис. 162. Кронштейн для установки оптических труб: а — нивелира НА-1; б — визирной трубы ВТ-3.

Конструкция кронштейна для визирной трубы ВТ-3 (рис. 162,6) аналогична рассмотренной, только полка 3 выполнена без дополнительного кронштейна для установки проекционной насадки, а фланец 4 имеет как горизонтальные, так и вертикальные отжимные болты. Это позволяет устранять не только излом, но и смещение осей вала и оптической трубы, т. е. производить центровку ее по оси вала редуктора. Для трубы нивелира центровку выполняют с помощью одной мишени, а для визирной трубы — с помощью двух мишеней (более точно) или одной мишени (менее точно). Рассмотрим принцип центровки по одной мишени, Одинаковый для обеих труб.

На переборке машинного отделения (или на специальном шергене) на расстоянии не менее 15 м — для трубы нивелира и 1—5 м — для визирной трубы устанавливают мишень белого цвета, центр перекрестий которой приблизительно совпадает с отмеченной точкой оси валопровода. Трубу фокусируют на мишень, а затем при помощи оптической насадки получают на мишени проекцию сетки.

Мишень передвигают так, чтобы ее перекрестия совпали с перекрестиями сетки — точка А (рис.163). После этого вал редуктора поворачивают на 180° и, если труба не отцентрирована, получают на мишени новое положение перекрестия сетки — точку В. Величину полученного смещения измеряют, делят пополам, отмечая на мишени среднюю точку С. При помощи отжимных болтов кронштейна совмещают перекрестие сетки с точкой С, а затем для проверки еще раз поворачивают вал редуктора на 180° и вторично проверяют смещение сетки. При удовлетворительной центровке заметного смещения не должно быть. Таким способом можно добиться, что расхождение осей трубы и вала редуктора не будет превышать 0,02 мм/м, а этого вполне достаточно для качественного монтажа ГТЗА и линии валопровода.

Рис. 163. Схема центровки оптических труб по оси вала редуктора.

Центровка визирной трубы по двум мишеням отличается от предыдущей лишь тем, что устанавливают две мишени белого цвета на расстоянии 2—3 и 6—8 м от визирной трубы. Ближняя мишень имеет в центре отверстие диаметром 20—25 мм, через которое можно видеть дальнюю мишень. Спроектировав сетку трубы вначале на ближнюю, а затем на дальнюю мишень, совмещают их перекрестия с перекрестиями сетки, поворачивают вал редуктора на 180° и определяют величины смещений по обеим мишеням. Полученные величины смещений делят пополам и подцентровывают трубу сначала по дальней мишени, устраняя излом осей, а затем по ближней, устраняя их смещение.

Центровку редуктора, установленного на судовом фундаменте, производят или по двум мишеням, расположенным в размеченных точках оси валопровода на носовой и кормовой переборках, или по мишени на кормовой переборке (на специальном шергене в корме судна). В зависимости от этого визирные трубы устанавливают на одном или обоих концах пустотелого вала редуктора.

В процессе центровки редуктор перемещают в вертикальном и горизонтальном направлениях соответственно с помощью клиновых домкратов и специальных скоб до тех пор, пока перекрестия визирных труб не совместятся с перекрестиями мишеней.

Вследствие недостаточной жесткости корпуса редуктора при монтаже могут возникнуть деформации, которые приведут к нарушению взаимного положения осей шестерен и снижению качества зацепления. Поэтому закрепление редуктора на фундаменте с учетом этого условия ведется в основном двумя способами: на клиновых прокладках, верхние поверхности которых обрабатываются в одну плоскость или с регулированием распределения нагрузок по опорной поверхности фундамента.

При выполнении монтажа первым способом после центровки редуктора замеряют в нескольких местах, указанных в чертеже, зазоры между лапами редуктора и опорной поверхностью фундамента. Измерения производят с помощью специального приспособления, позволяющего заводить мерительный наконечник в зазор. По этим зазорам изготовляют базовые прокладки, определяющие положение редуктора по оси валопровода. Прокладки прихватывают к фундаменту электросваркой и через отверстия в лапах редуктора сверлят, а затем развертывают отверстия для фундаментных болтов. Высоту прокладок измеряют по базовым поверхностям при помощи проверочной линейки, уложенной по уровню. Уложив изготовленные прокладки на опорную поверхность фундамента, проверяют их плоскостность, при этом отступление от плоскостности (в миллиметрах) допускается не более 0,1 длины фундамента (в метрах). Редуктор снова устанавливают на прокладки, фиксируя его положение калиброванными болтами, заведенными в отверстия базовых прокладок, и в этом положении окончательно закрепляют на фундаменте.

При монтаже редуктора вторым способом сохраняют качество стендовой сборки редуктора путем воспроизведения веса отдельных его частей. С этой целью на заводе-изготовителе после стендовой сборки редуктор приподнимают с помощью динамометров, установленных в определенных отверстиях его лап, на 0,6 мм над поверхностью стенда и показания динамометров записывают в формуляр. При монтаже редуктора в те же отверстия ввертывают динамометры и нагружают их, руководствуясь формуляром. Перед закреплением редуктора на фундаменте способом, аналогичным предыдущему, проверяют еще раз его центровку.

Монтаж турбин ГТЗА подобен рассмотренному выше процессу монтажа редуктора. Отличие состоит лишь в том, что центровку вала каждой турбины по валу соответствующей шестерни редуктора производят с помощью стрел (рис. 164) разнообразной формы. По стрелам с помощью щупа измеряют смещение и излом валов, величины которых соответственно не должны превышать 0,05 мм и 0,08 мм/м. Зазоры в зубчатом зацеплении колеса с каждой шестерней редуктора проверяют по свинцовым оттискам, при этом наибольшая разность по толщине оттисков в пределах одного венца не должна превышать 0,02 мм, а прилегание зубьев должно находиться в пределах 0,85—0,90 длины зуба.

Рис. 164. Стрелы для центровки валов турбин и редуктора.

Для возможности теплового расширения корпусов турбин во время эксплуатации их носовые, а иногда и кормовые опоры

делают подвижными. Конструкции опор бывают трех видов: кормовые лапы турбины закреплены неподвижно на площадке редуктора, а носовые подвижные опоры (рис. 165) — на судовом фундаменте, при этом прокладка должна быть тщательно отшлифована; носовая подвижная опора, аналогичная предыдущей, и кормовая неподвижная закреплены на судовом фундаменте; кормовая опора неподвижна, а носовые лапы имеют упругие опоры (стойки), закрепленные на судовом фундаменте.

Рис. 165. Носовая подвижная опора турбины.

Монтаж конденсатора производят обычно после предварительной центровки ТНД. На присоединительную поверхность патрубка конденсатора укладывают в качестве прокладки асбестовую ленту, смазанную графитом, поднимают конденсатор на домкратах к фланцу патрубка ТНД и соединения фланцев крепят при помощи шпилек. Затем приступают к установке четырех пружинных опор (рис. 166), которые служат для устранения возможного провисания конденсатора под действием его значительного веса, что может привести к появлению неплотности в соединении патрубков и нарушению вакуума. Пружинные опоры для упрощения монтажа устанавливают на прокладках, определяя высоту последних по замерам с места и с учетом обжатия пружин при тепловом расширении конденсатора.

Рис. 166. Пружинная опора конденсатора.

1 — конденсатор; 2 — лапа конденсатора; 3 — сферическая насадка; 4 — регулировочный винт опоры; 5 — пружина; 6 — основание опоры; 7 — указатель нагрузки пружины.

Монтаж ГТЗА заканчивается проверкой холодных зазоров в проточной части турбин, установкой ресиверов, арматуры, различных кожухов и т. п.

Особенности монтажа ГТУ. Для судов газотурбинной установки является характерным расположение всех основных механизмов вдоль ДП судна по одной оси (см. § 22, рис.66). Поэтому основная задача монтажа ГТУ заключается в сохранении прямолинейности всего агрегата и валопровода, а также в обеспечении его тепловых расширений без нарушения соосности сопрягаемых механизмов. Для выполнения последнего условия носовые опоры агрегата устанавливают на подвесках. Подвеска (рис.167) крепится неподвижно двумя лапами 6 к судовому фундаменту на прокладках 7. Шарнир 5 позволяет турбине и камере сгорания при нагреве перемещаться вдоль оси. Корпус 1 агрегата крепится к кронштейнам 2, которые имеют шарниры 3, связанные с шарнирами 5 металлической конструкцией 4 из трубы. Расстояние А между осями шарниров достигает 500 мм. Для создания жесткости трубу 4 выполняют с ребрами 8 из листовой стали.

Рис. 167. Крепление носовой опоры ГТУ на подвеске.

Редуктор ГТУ имеет отдельный фундамент, не связанный с фундаментами под турбины, поэтому его монтаж ничем не отличается от монтажа редуктора ГТЗА. Однако ввиду достаточной жесткости редуктора, его центровка с валопроводом производится с меньшей точностью: допуск на смещение — не более 0,1мм, на излом — не более 0,15 мм/м. Кроме того, допускается его установка не на клиновых, а на сферических прокладках, что упрощает монтаж. Газовые турбины центруют по редуктору с теми же допусками на смещение и излом, что и для вала редуктора; крепление турбин на фундаменте выполняется также на сферических прокладках.

Особенности монтажа камер сгорания. Камеры сгорания газотурбинных установок имеют различные конструкции и могут располагаться горизонтально, вертикально и, если их бывает несколько, в особом кожухе кольцевым образом. Монтаж камер сгорания заключается в их креплении на обработанном фундаменте крепежными болтами через овальные отверстия.

Особое внимание при монтаже следует обращать на качество изоляции камер, так как температура в них достигает 700—800° С. В качестве изолирующего материала применяют цемент с вермикулитом и добавкой асбеста. Для лучшего закрепления изоляции на стенки наружного корпуса с внутренней стороны приваривают шпильки, которые опутывают металлической сеткой или проволокой.

В своем блоге буду описывать основы технологии судоремонта, методы дефектоскопии, восстановления и упрочнения деталей, виды и методы ремонта судов и механизмов.Будет приведена технологическая документация на ремонт и изготовление деталей.

Оглавление

Крепление дизеля к судовому фундаменту.

Судовые дизели, передающие крутящий момент непосредственно на гребной вал, крепят к судовому фундаменту на стальные клиновые, регулируемые клиновые и сферические самоустанавливающиеся прокладки.

На прокладки действуют силы:

- от собственной массы дизеля;

- от затяжки фундаментных болтов;

- от реактивного момента работающего дизеля;

- инерционные силы неуравновешенных движущихся частей.

Усилие затяжки фундаментных болтов должно соответствовать напряжению, равному 0,6-0,8 предела текучести материала болта. Момент затяжки должен соответствовать данному напряжению и подлежит контролю при монтаже главных дизелей.

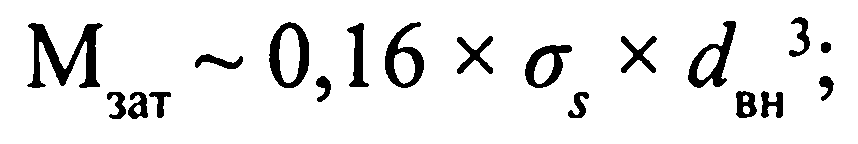

Затяжку болтов проверяют одним из следующих способов: 1. Применением предельных ключей с регулированием момента затяжки, или динамометрических ключей, при этом момент затяжки определяют при напряжении в материале болта, равном 0,6 предела текучести, по формуле:

где Qs — предел текучести материала на растяжение, кг/см 2; d вн — внутренний диаметр резьбы болта, см;

2. Путём контроля угла поворота гайки, который определяют расчётом в зависимости от длины болта.

Затяжку болтов проверяют их обстукиванием молотком, а плотность прилегания рамы к поверхности металлического клина — пластинами щупа.

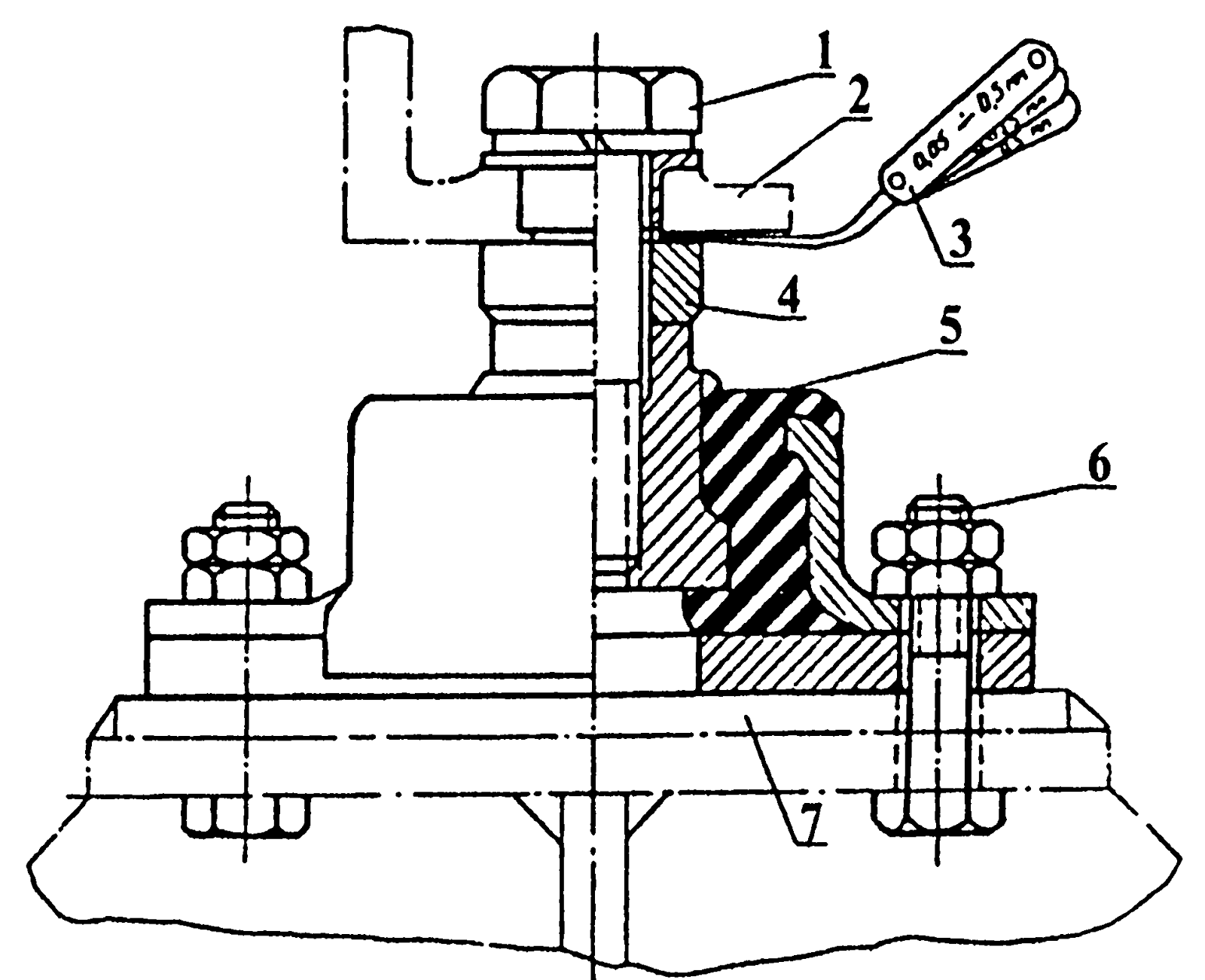

Схема установки и проверки крепления дизеля на стальные клиновые регулируемые прокладки:

1 — фундаментная рама дизеля; 2 — пластины щупа; 3 — верхняя клиновая прокладка; 4 — нижняя клиновая прокладка; 5 — фундамент дизеля; 6 — фундаментный болт.

Конструктивные схемы крепления дизеля к судовому фундаменту приведены на рисунке:

а — простым болтом; б — призонным болтом; в — коническим призонным болтом; г — простым болтом и штифтом; 1 — пластинчатая шайба; 2 —- пружинная шайба; 3 — фундаментальная рама дизеля; 4 — сверление для воротка при установке шайбы; 5 — клиновая прокладка; 6 — самоустанавливающаяся сферическая прокладка; 7 — призонный болт; 8 — судовой фундамент; 9 — простой болт; 10 — конический призонный болт; 11 — цилиндрический штифт; 12 — клиновая прокладка.

При смещении фундаментного болта, или глухом звуке, пластинами щупа проверяют зазор между опорной поверхностью фундаментной рамы дизеля 1 и верхней клиновой прокладкой 3. Зазора не должно быть. При наличии зазора его величину заносят в формуляр с указанием номера болта. Предельно допустимый зазор 0,05 мм. Если зазор не превышает 0,05 мм, то гайку болта обжимают заданным усилием. Если зазор больше 0,05 мм, то между фундаментной рамой и основной прокладкой устанавливают дополнительную прокладку.

Прокладку вырезают из фольги требуемой толщины П-образной формы, чтобы избежать демонтажа болта.

Если у 10-15% всех болтов величина зазора между опорной поверхностью дизеля и верхней поверхностью прокладки превышает 0,10 мм необходимо произвести переустановку дизеля. При переустановке дизеля на штатных регулируемых прокладках сварку прокладок к фундаменту и между собой «срубают», а затем, поворачивая прокладки относительно друг друга, выбирают зазор и снова их приваривают.

Нерегулируемые прокладки заменяют, для этого изготавливают прокладки с большей толщиной и подгоняют их на краску по месту.

Если в процессе эксплуатации дизеля происходит обрыв фундаментных болтов, то в этом случае приотдают гайки фундаментных болтов и пластинами щупа измеряют прилегание опорной поверхности дизеля к прокладкам. При зазорах, превышающих предельно допустимую величину (более 0,10 мм), дизель подлежит установке на судовой фундамент заново.

Установку нижней и верхней прокладок производят по меткам, нанесённым на них (метки совмещают) — при таком положении плоскости их параллельны.

Регулируемые прокладки для их плотного сопряжения с лапами дизеля и опорной поверхностью полки фундамента сдвигают и разворачивают относительно друг друга.

Для удобства регулировки прокладок на месте путём разворачивания одной её части относительно другой по окружности сверлят три отверстия и нарезают резьбу М 6, куда вворачивают рукоятки или болты.

Резьбовые отверстия в прокладках под рукоятки:

После окончания регулировки прокладок рукоятки убирают.

Плотность сопряжения прокладки с лапой дизеля и опорной поверхностью полки фундамента проверяют щупом при ослабленных гайках фундаментных болтов. Щуп толщиной 0,05 мм не должен проходить на 2/3 периметра прокладки.

В таблице ниже приведены рекомендуемые толщины заготовок стальных регулируемых прокладок в зависимости от высоты между опорными поверхностями лапы дизеля и полки фундамента.

Рекомендуемые размеры стальных регулируемых прокладок, мм:

С целью уменьшения вибрации корпуса судна и уменьшения шума в машинном отделении дизель-генераторы устанавливают на амортизаторы, в качестве которых применяют деревянные прокладки из твёрдых пород дерева (дуб, клён, ясень, бук и т.п.), различные пластмассы, или резинометаллические.

Чаще других для виброизоляции дизель-генераторов применяют двухпластинчатые амортизаторы типа АКСС (амортизатор корабельный сварной со страховкой).

Проверка крепления дизель-генератора на амортизаторы:

1 — болт крепления рамы; 2 — рама дизель-генератора; 3 — пластины щупа; 4 — компенсирующая шайба; 5 — амортизатор; 6 —- болт крепления амортизатора; 7 — фундамент.

Проверку крепления дизель-генератора на амортизаторы, выполняют пластинами щупа, которыми измеряют зазор между опорной поверхностью дизеля и компенсирующей шайбой амортизатора. Предельно допустимая величина его до 1,0 мм. При большом зазоре приотдают болт крепления дизеля и снова измеряют зазор. Затем болт отдают полностью, компенсирующую шайбу снимают, микрометром измеряют её толщину; к значению этой толщины прибавляют величину зазора, измеренного щупом, и изготавливают новую шайбу, согласно полученной в сумме толщине. Новую шайбу ставят на место и болт обжимают.

В процессе эксплуатации дизель-генераторов периодически необходимо производить осмотр амортизаторов, проверять их крепление и целостность резинового массива.

Резиновые части амортизаторов запрещается красить, очищать металлическими щётками, скребками. Запрещается протирать амортизаторы бензином, дизельным топливом или маслом.

Один раз в 3-4 месяца резиновые части амортизаторов протирают смесью глицерина со спиртом (1:10).

В настоящее время главные среднеоборотные дизели, передающие крутящий момент через редуктор на гребной винт и дизель-генераторы, устанавливают на малоусадочную пластмассу «Чекафаст».

Читайте также: