Установка станков на фундамент конспект

Обновлено: 29.04.2024

В зависимости от способа опирания оборудования на фундамент различают три вида конструкций стыков «фундамент-оборудование»:

а) с применением пакетов плоских металлических подкладок, клиньев, опорных башмаков и т.п., с подливкой бетонной смеси после закрепления оборудования;

б) с опиранием оборудования на бетонную подливку при «бесподкладочных» методах монтажа;

в) с опиранием оборудования непосредственно на фундамент;

При закреплении оборудования на фундаментах преимущественно применяются бесподкладочные методы монтажа. Конструкция стыков указывается в монтажных чертежах или в инструкции на монтаж оборудования и учитывается при расчете фундаментных болтов.

Выбор конструкций опорных элементов осуществляют в зависимости от вида стыка и способа выверки. Опорные элементы, устанавливаемые между фундаментом и опорной частью станины оборудования, также служат для компенсации неточности размеров и отметок готовых фундаментов при установке оборудования в проектное положение.

Установка оборудования в проектное положение на фундаментах включает, как правило, следующие процессы и операции:

- установку опорных элементов на фундаментах;

- предварительную установку оборудования на опорные элементы с совмещением отверстий базовой детали (станины, рамы, основания) с фундаментными болтами;

- введение оборудования в заданное положение в плане, по высоте и горизонтальности (вертикальности) путем осуществления необходимых регулировочных перемещений с контролем фактического положения и предварительной фиксацией перед подливкой;

- подливка зазора "оборудование-фундамент";

- закрепление оборудования затяжкой фундаментных болтов с заданным усилием.

Выверку оборудования (установку оборудования в проектное положение) производят в плане по высоте и по горизонтали.

Отклонения установленного оборудования от проектного положения не должны превышать допусков, указанных в заводской технической документации и в инструкциях на монтаж отдельных видов оборудования.

Контроль положения оборудования при выверке производят как общепринятыми контрольно-измерительными инструментами, так и оптико-геодезическим способом, а также с помощью специальных центровочных и других приспособлений, обеспечивающих контроль перпендикулярности, параллельности и соосности.

Обращаем Ваше внимание, что в соответствии с Федеральным законом N 273-ФЗ «Об образовании в Российской Федерации» в организациях, осуществляющих образовательную деятельность, организовывается обучение и воспитание обучающихся с ОВЗ как совместно с другими обучающимися, так и в отдельных классах или группах.

Рабочие листы и материалы для учителей и воспитателей

Более 2 500 дидактических материалов для школьного и домашнего обучения

- Онлайн

формат - Диплом

гособразца - Помощь в трудоустройстве

Видеолекции для

профессионалов

- Свидетельства для портфолио

- Вечный доступ за 120 рублей

- 311 видеолекции для каждого

Транспортировка и установка станков.

Консервация и упаковка -производится для предохранения станков, приспособлений, принадлежностей и инструмента от механических, физико-химических воздействий при транспортировании и хранении. Металлические поверхности, не имеющие лакокрасочные покрытие, обезжиривают, сушат и наносят кистью или пульверизатором ингибированную смазку НГ-203 толщиной не менее 0,5 мм. Упаковывается станок во внутреннюю (герметичные чехлы из полимерных материалов) и внешнюю (деревянные ящики) тару. Конструкция упаковочных ящиков (плотных или решетчатых, разовых или многоразовых) должна обеспечивать жесткость тары, сохранность станков при транспортировке, экономию лесоматериалов и низкую стоимость изготовления. Транспортировка оборудования автомобилем на расстояние до 300 км разрешается без упаковки.

Упаковка оборудования для транспортировки в термоусадочную пленку – надежный и недорогой способ комплексной защиты от механических повреждений и климатических факторов грузов разного назначения и форм массой от килограмма до нескольких тонн.

Простая технология упаковки оборудования в термоусадочную пленку не требует больших трудозатрат, сложных приспособлений, перемещения массивных грузов.

Изделие обертывается пленкой, места стыков запаиваются, вся поверхность прогревается – «гибкая тара» усаживается и принимает форму объекта.

ПРЕИМУЩЕСТВА УПАКОВКИ ОБОРУДОВАНИЯ В ТЕРМОУСАДОЧНУЮ ПЛЕНКУ DR.SHRINK ДЛЯ ПЕРЕВОЗКИ:

Упаковка сохраняет целостность и герметичность в диапазоне температур от -40 до +500°C при консервации и транспортировке на любые расстояния, даже на открытых платформах, без риска порчи, несанкционированных вскрытий, краж;

Разнообразие типоразмеров пленки (толщина – 150-300 мкм, ширина – 4-15 м, длина – 15-90 м) дает возможность паковать объекты любых габаритов в единое бесшовное полотно. Такая упаковка оборудования для транспортировки равномерно воспринимает нагрузки, не имеет ослабленных участков, поэтому отличается повышенной прочностью и надежностью;

Не охрупчивается и не растрескивается, обеспечивает защиту от коррозии, солнечного света, плесени и грибков.

ВИДЫ ОБОРУДОВАНИЯ, ПОДЛЕЖАЩИЕ УПАКОВКЕ В ТЕРМОУСАДОЧНУЮ ПЛЕНКУ:

Блочно-модульные устройства;

Станки и агрегаты;

Электротехническое оборудование, в том числе – электрораспределительные щиты;

Оборудование с повышенными требованиями к хранению и перевозкам.

Транспортирование машин (станков) проводится как с завода-изготовителя на завод-заказчик, так и внутри цеха для выполнения ремонтных работ. В каждом случае транспортирование необходимо выполнять строго по инструкции, указанной в паспорте или руководстве по эксплуатации.

Транспортирование с завода-изготовителя производится в специальной таре, которая должна быть прочной, простой, позволять производить погрузочно-разгрузочные ручные и механизированные работы, обеспечивать сохранность станка при транспортировании и длительном хранении. Степень защиты станка от повреждений определяется видом упаковки, предохраняющей его от ударов, толчков и атмосферных влияний.

Основным универсальным видом упаковки являются деревянные ящики плотные или решетчатые, разовые или многоразовые. Они используются при перевозке по железной дороге, речным, морским и автомобильным транспортом.

При перевозке автомобильным транспортом на расстояние до 300 км оборудование можно укрывать только чехлом или пленкой.

Для отгрузки крупногабаритных станков применяют облегченную упаковку «под колпаком», когда основную нагрузку несет сам станок, а не упаковка тары. Ящик только предохраняет станок от механических повреждений и коррозии. В подобном случае в станину ввертываются рым-болты, которые выводят за упаковку. За них зачаливают станок при погрузочно-разгрузочных работах.

Оборудование должно подвергаться консервации, и особенно все неокрашенные металлические поверхности.

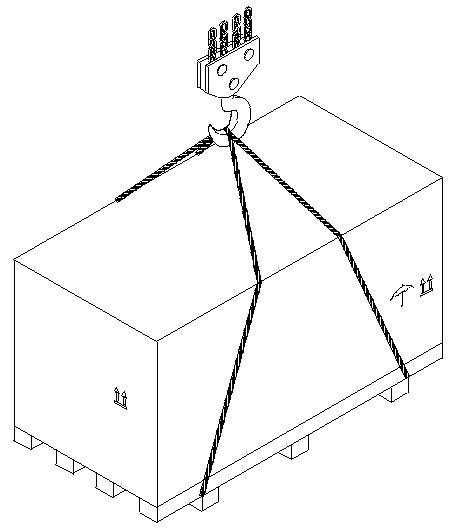

Погрузку и разгрузку упакованного и распакованного станка осуществляют с помощью грузоподъемных механизмов, при этом необходимо избегать сильных толчков. Ящик со станком следует обводить канатом по указанным на ящике местам. При распаковке с начала снимают верхний щит упаковочного ящика, а затем — боковые щиты. Необходимо следить за тем, чтобы не повредить станок распаковочным инструментом.

Распакованный станок зачаливают, располагая пеньковые канаты или тросы согласно схеме транспортирования. Часто в передней и задней стенках станины (основании) предусмотрены сквозные отверстия, в которые вставляют стальные штанги, служащие для зачаливания. Чтобы не повредить тросом окрашенные поверхности, к которым он прилегает, устанавливают деревянные прокладки. Схемы зачаливания станин различных станков показаны на рис. 1.

Рис. 1. Схемы зачаливания станин

Перемещать станки по цеху можно волоком на листе, на специальной тележке или краном.

Для удобства ремонта тяжелые станки целесообразно располагать в зоне действия подъемно-транспортных средств.

После установки станки монтируют ( если они транспортировались в частично разобранном состоянии ), выполняют заземление, подводят электропитание, при необходимости соединяют коммуникации подачи смазочно-охлаждающей жидкости, стружкоудаления, сети сжатого воздуха.

При разработке технического проекта изделие должно делиться на транспортируемые части с указанием массы и центра тяжести, схемы строповки и характеристики строп.

При наличии выступающих за габариты изделия элементов необходимо предусматривать возможность их отсоединения и в дальнейшем присоединения.

Если крупные элементы изделия не связаны жестко, то они должны транспортироваться в виде блоков совместно с коммуникациями и обслуживающими конструкциями.

Пример: В разделе паспорта станка мод. 16K20 по распаковке и транспортированию его в цехе указано:

при распаковке надо следить за тем, чтобы не повредить станок распаковочным инструментом; рекомендуется вначале снимать верхний щит ящика, а затем — боковые; упаковочные листы на принадлежности и инструмент находятся в отдельных ящиках, помещенных в общей упаковке станка;

перед транспортированием станка в распакованном виде необходимо убедиться в том, что перемещающиеся узлы надежно закреплены на станине; задняя бабка и каретка закрепляются в крайнем положении; экран ограждения суппорта закрепляют от поворота вокруг стойки винтами или зажимают его между задней бабкой и верхней частью суппорта;

транспортирование станка осуществляется согласно схеме транспортирования (рис. 2) при помощи четырехстропного каната, концы 1 и 2 которого надеваются на две стальные штанги 3 диаметром 60 мм; штанги вставляются в специально предусмотренные отверстия в основании станка;

Рис. 2. Схема транспортирования станка

размеры А, Б, В до центра тяжести (ЦТ) станка зависят от расстояния между центрами; они даны при крайнем правом положении каретки; размер «1» определен конструкцией станка;

в местах прикасания каната к станку нужно установить деревянные прокладки 4;

при транспортировании к месту установки и при опускании на фундамент необходимо следить за тем, чтобы станок не подвергался сильным толчкам и сотрясениям.

Естественно, что приведенные общие положения по транспортированию станков должны конкретизироваться применительно к особенностям конкретной модели станка и его размерам.

Станок обычно устанавливают на фундамент. От правильной установки станка на фундаменте зависит точность его работы, жесткость и виброустойчивость. Конструктивно фундамент может быть оформлен в виде индивидуального устройства (для станков с большими динамическими нагрузками), в виде общего бетонного полотна толщиной 300—400 мм или отдельной ленты толщиной 150—700 мм и шириной 1200—3000 мм (для небольших и средних ставков), а иногда и из металлических лаг (из угловой стали, швеллеров и др.), утопленных в бетоне. Соотношение цемента, песка и щебня в составе бетона рекомендуется следующее: 1:3:5.

Станки высокой точности, а также станки, работающие с большими динамическими нагрузками, следует устанавливать на отдельных фундаментах. Размеры фундаментов указаны в паспорте станка или определяются расчетом. При установке станка на фундаменте с точностью, требуемой условиями эксплуатации, применяют регулирующие приспособления в виде клиньев, башмаков, металлических подкладок различной толщины или фундаментных, плит с регулирующими клиньями. Установку станка проверяют уровнем в двух взаимно перпендикулярных плоскостях, точность выверки в продольном направлении составляет 0,02— 0,004 мм на 1000 мм, а в поперечном 0,03—0,05 мм на 1000 мм. Затем станок закрепляют фундаментными болтами и цементным раствором, который подлипают в опалубку у основания.

Чтобы выявить, можно ли получить на станке заданную точность, шероховатость поверхности обрабатываемых деталей и производительность, новые и отремонтированные станки при приемке подвергают испытаниям в соответствии с ГОСТом.

Технические условия при испытаниях предусматривают проверку качества изготовления деталей станка и оборку системы приводов, смазки и охлаждения. Для проверки работы всех механизмов и паспортных данных станок испытывают сначала на холостом ходу, а затем и в работе под нагрузкой путем обработки образцов, при нагрузке станка до номинальной мощности и при кратковременной перегрузке на 25% и на производительность, которая определяется количеством обработанных в единицу времени деталей. После этого станок проверяют на геометрическую точность, а также на шероховатость поверхности и точность обработанной детали. В последнее время металлорежущие станки подвергают и ряду других испытаний, например проверяется жесткость и другие показатели, важные при эксплуатации. Станки перед испытаниями устанавливают на клинья, не подливая цемента.

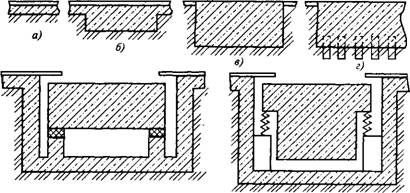

Установка станка на фундамент влияет на основные показатели его работоспособности. Наиболее распространена установка станков на фундаменты трех видов (рис. 22.1): бетонные полы первого этажа (общая плита цеха); утолщенные бетонные ленты (ленточные фундаменты); специально проектируемые массивные фундаменты (индивидуальные или групповые), фундаменты обычного типа (опирающиеся на естественное основание), свайные и виброизолированные (на резиновых ковриках или пружинах).

а — пол (общая плита); б — ленточный (сечение в плоскости, перпендикулярной к оси ленты); в — обычного типа; г — свайный; д — на резиновых ковриках; е — на пружинах.

Станки на фундаментах (рис. 22.2) устанавливают: с креплением анкерными болтами — на клиньях с заливкой опорной поверхности станины цементным раствором или на регулируемых опорных элементах (винтовых или клиновых) без заливки; без крепления болтами с заливкой опорной поверхности станины цементным раствором; без крепления болтами и без заливки на жестких металлических регулируемых опорных элементах; на упругих (в частности, на резинометаллических) опорах.

а, в — с заливкой опорной поверхности станины цементным раствором; б — без заливки раствором (с креплением болтами); г — на жестких регулируемых опорах; д – на резинометаллических опорах (без крепления болтами)

Обращаем Ваше внимание, что в соответствии с Федеральным законом N 273-ФЗ «Об образовании в Российской Федерации» в организациях, осуществляющих образовательную деятельность, организовывается обучение и воспитание обучающихся с ОВЗ как совместно с другими обучающимися, так и в отдельных классах или группах.

Рабочие листы и материалы для учителей и воспитателей

Более 2 500 дидактических материалов для школьного и домашнего обучения

- Онлайн

формат - Диплом

гособразца - Помощь в трудоустройстве

Видеолекции для

профессионалов

- Свидетельства для портфолио

- Вечный доступ за 120 рублей

- 311 видеолекции для каждого

Курс профессиональной переподготовки

Руководство электронной службой архивов, библиотек и информационно-библиотечных центров

Курс профессиональной переподготовки

Организация деятельности библиотекаря в профессиональном образовании

Курс повышения квалификации

Основы издания детских книг в рамках проектной деятельности в школе

«Альтернативные формы обучения: взаимодействие участников, поиск решений»

«Учись, играя: эффективное обучение иностранным языкам дошкольников»

Свидетельство и скидка на обучение

каждому участнику

Описание презентации по отдельным слайдам:

Транспортировка и установка станков.

Упаковка станков: Консервация и упаковка -производится для предохранения станков, приспособлений, принадлежностей и инструмента от механических, физико-химических воздействий при транспортировании и хранении. Металлические поверхности, не имеющие лакокрасочные покрытие, обезжиривают, сушат и наносят кистью или пульверизатором ингибированную смазку НГ-203 толщиной не менее 0,5 мм. Упаковывается станок во внутреннюю (герметичные чехлы из полимерных материалов) и внешнюю (деревянные ящики) тару. Конструкция упаковочных ящиков (плотных или решетчатых, разовых или многоразовых) должна обеспечивать жесткость тары, сохранность станков при транспортировке, экономию лесоматериалов и низкую стоимость изготовления. Транспортировка оборудования автомобилем на расстояние до 300 км разрешается без упаковки

Упаковка оборудования для транспортировки в термоусадочную пленку – надежный и недорогой способ комплексной защиты от механических повреждений и климатических факторов грузов разного назначения и форм массой от килограмма до нескольких тонн. Простая технология упаковки оборудования в термоусадочную пленку не требует больших трудозатрат, сложных приспособлений, перемещения массивных грузов. Изделие обертывается пленкой, места стыков запаиваются, вся поверхность прогревается – «гибкая тара» усаживается и принимает форму объекта. ПРЕИМУЩЕСТВА УПАКОВКИ ОБОРУДОВАНИЯ В ТЕРМОУСАДОЧНУЮ ПЛЕНКУ DR.SHRINK ДЛЯ ПЕРЕВОЗКИ: Упаковка сохраняет целостность и герметичность в диапазоне температур от -40 до +500°C при консервации и транспортировке на любые расстояния, даже на открытых платформах, без риска порчи, несанкционированных вскрытий, краж; Разнообразие типоразмеров пленки (толщина – 150-300 мкм, ширина – 4-15 м, длина – 15-90 м) дает возможность паковать объекты любых габаритов в единое бесшовное полотно. Такая упаковка оборудования для транспортировки равномерно воспринимает нагрузки, не имеет ослабленных участков, поэтому отличается повышенной прочностью и надежностью; Не охрупчивается и не растрескивается, обеспечивает защиту от коррозии, солнечного света, плесени и грибков. ВИДЫ ОБОРУДОВАНИЯ, ПОДЛЕЖАЩИЕ УПАКОВКЕ В ТЕРМОУСАДОЧНУЮ ПЛЕНКУ: Блочно-модульные устройства; Станки и агрегаты; Электротехническое оборудование, в том числе – электрораспределительные щиты; Оборудование с повышенными требованиями к хранению и перевозкам.

Транспортировка станка: Транспортирование машин (станков) проводится как с завода-изготовителя на завод-заказчик, так и внутри цеха для выполнения ремонтных работ. В каждом случае транспортирование необходимо выполнять строго по инструкции, указанной в паспорте или руководстве по эксплуатации. Транспортирование с завода-изготовителя производится в специальной таре, которая должна быть прочной, простой, позволять производить погрузочно-разгрузочные ручные и механизированные работы, обеспечивать сохранность станка при транспортировании и длительном хранении. Степень защиты станка от повреждений определяется видом упаковки, предохраняющей его от ударов, толчков и атмосферных влияний. Основным универсальным видом упаковки являются деревянные ящики плотные или решетчатые, разовые или многоразовые. Они используются при перевозке по железной дороге, речным, морским и автомобильным транспортом. При перевозке автомобильным транспортом на расстояние до 300 км оборудование можно укрывать только чехлом или пленкой. Для отгрузки крупногабаритных станков применяют облегченную упаковку «под колпаком», когда основную нагрузку несет сам станок, а не упаковка тары. Ящик только предохраняет станок от механических повреждений и коррозии. В подобном случае в станину ввертываются рым-болты, которые выводят за упаковку. За них зачаливают станок при погрузочно-разгрузочных работах. Оборудование должно подвергаться консервации, и особенно все неокрашенные металлические поверхности.

Погрузку и разгрузку упакованного и распакованного станка осуществляют с помощью грузоподъемных механизмов, при этом необходимо избегать сильных толчков. Ящик со станком следует обводить канатом по указанным на ящике местам. При распаковке сначала снимают верхний щит упаковочного ящика, а затем — боковые щиты. Необходимоследить за тем, чтобы не повредить станок распаковочным инструментом. Распакованный станок зачаливают, располагая пеньковые канаты или тросы согласно схеме транспортирования. Часто в передней и задней стенках станины (основании) предусмотрены сквозные отверстия, в которые вставляют стальные штанги, служащие для зачаливания. Чтобы не повредить тросом окрашенные поверхности, к которым он прилегает, устанавливают деревянные прокладки. Схемы зачаливания станин различных станков показаны на рис. 1. Рис. 1. Схемы зачаливания станин Перемещать станки по цеху можно волоком на листе, на специальной тележке или краном. Для удобства ремонта тяжелые станки целесообразно располагать в зоне действия подъемно-транспортных средств. После установки станки монтируют (если они транспортировались в частично разобранном состоянии), выполняют заземление, подводят электропитание, при необходимости соединяют коммуникации подачи смазочно-охлаждающей жидкости, стружкоудаления, сети сжатого воздуха.

При разработке технического проекта изделие должно делиться на транспортируемые части с указанием массы и центра тяжести, схемы строповки и характеристики строп. При наличии выступающих за габариты изделия элементов необходимо предусматривать возможность их отсоединения и в дальнейшем присоединения. Если крупные элементы изделия не связаны жестко, то они должны транспортироваться в виде блоков совместно с коммуникациями и обслуживающими конструкциями. Пример: В разделе паспорта станка мод. 16K20 по распаковке и транспортированию его в цехе указано: при распаковке надо следить за тем, чтобы не повредить станок распаковочным инструментом; рекомендуется вначале снимать верхний щит ящика, а затем — боковые; упаковочные листы на принадлежности и инструмент находятся в отдельных ящиках, помещенных в общей упаковке станка; перед транспортированием станка в распакованном виде необходимо убедиться в том, что перемещающиеся узлы надежно закреплены на станине; задняя бабка и каретка закрепляются в крайнем положении; экран ограждения суппорта закрепляют от поворота вокруг стойки винтами или зажимают его между задней бабкой и верхней частью суппорта; транспортирование станка осуществляется согласно схеме транспортирования (рис. 2) при помощи четырехстропного каната, концы 1 и 2 которого надеваются на две стальные штанги 3 диаметром 60 мм; штанги вставляются в специально предусмотренные отверстия в основании станка;

Рис. 2. Схема транспортирования станка размеры А, Б, В до центра тяжести (ЦТ) станка зависят от расстояния между центрами; они даны при крайнем правом положении каретки; размер «1» определен конструкцией станка; в местах прикасания каната к станку нужно установить деревянные прокладки 4; при транспортировании к месту установки и при опускании на фундамент необходимо следить за тем, чтобы станок не подвергался сильным толчкам и сотрясениям. Естественно, что приведенные общие положения по транспортированию станков должны конкретизироваться применительно к особенностям конкретной модели станка и его размерам.

Установка станка: Станок обычно устанавливают на фундамент. От правильной установки станка на фундаменте зависит точность его работы, жесткость и виброустойчивость. Конструктивно фундамент может быть оформлен в виде индивидуального устройства (для станков с большими динамическими нагрузками), в виде общего бетонного полотна толщиной 300—400 мм или отдельной ленты толщиной 150—700 мм и шириной 1200—3000 мм (для небольших и средних ставков), а иногда и из металлических лаг (из угловой стали, швеллеров и др.), утопленных в бетоне. Соотношение цемента, песка и щебня в составе бетона рекомендуется следующее: 1:3:5. Станки высокой точности, а также станки, работающие с большими динамическими нагрузками, следует устанавливать на отдельных фундаментах. Размеры фундаментов указаны в паспорте станка или определяются расчетом. При установке станка на фундаменте с точностью, требуемой условиями эксплуатации, применяют регулирующие приспособления в виде клиньев, башмаков, металлических подкладок различной толщины или фундаментных, плит с регулирующими клиньями. Установку станка проверяют уровнем в двух взаимно перпендикулярных плоскостях, точность выверки в продольном направлении составляет 0,02— 0,004 мм на 1000 мм, а в поперечном 0,03—0,05 мм на 1000 мм. Затем станок закрепляют фундаментными болтами и цементным раствором, который подлипают в опалубку у основания. Технические условия при испытаниях предусматривают проверку качества изготовления деталей станка и оборку системы приводов, смазки и охлаждения. Для проверки работы всех механизмов и паспортных данных станок испытывают сначала на холостом ходу, а затем и в работе под нагрузкой путем обработки образцов, при нагрузке станка до номинальной мощности и при кратковременной перегрузке на 25% и на производительность, которая определяется количеством обработанных в единицу времени деталей. После этого станок проверяют на геометрическую точность, а также на шероховатость поверхности и точность обработанной детали. В последнее время металлорежущие станки подвергают и ряду других испытаний, например проверяется жесткость и другие показатели, важные при эксплуатации. Станки перед испытаниями устанавливают на клинья, не подливая цемента.

Чтобы выявить, можно ли получить на станке заданную точность, шероховатость поверхности обрабатываемых деталей и производительность, новые и отремонтированные станки при приемке подвергают испытаниям в соответствии с ГОСТом. Установка станка на фундамент влияет на основные показатели его работоспособности. Наиболее распространена установка станков на фундаменты трех видов (рис. 22.1): бетонные полы первого этажа (общая плита цеха); утолщенные бетонные ленты (ленточные фундаменты); специально проектируемые массивные фундаменты (индивидуальные или групповые), фундаменты обычного типа (опирающиеся на естественное основание), свайные и виброизолированные (на резиновых ковриках или пружинах). а — пол (общая плита); б — ленточный (сечение в плоскости, перпендикулярной к оси ленты); в — обычного типа; г — свайный; д — на резиновых ковриках; е — на пружинах.

Станки на фундаментах (рис. 22.2) устанавливают: с креплением анкерными болтами — на клиньях с заливкой опорной поверхности станины цементным раствором или на регулируемых опорных элементах (винтовых или клиновых) без заливки; без крепления болтами с заливкой опорной поверхности станины цементным раствором; без крепления болтами и без заливки на жестких металлических регулируемых опорных элементах; на упругих (в частности, на резинометаллических) опорах. а, в — с заливкой опорной поверхности станины цементным раствором; б — без заливки раствором (с креплением болтами); г — на жестких регулируемых опорах; д – на резинометаллических опорах (без крепления болтами)

Транспортирование станков необходимо осуществлять строго по инструкции, указанной в руководстве по эксплуатации. Перед транспортированием станки покрывают защитной смазкой и упаковывают в деревянные ящики, обеспечивая их неподвижную установку. При транспортировании станков морским транспортом используют специальные защитные средства. Ободку распакованного станка канатом выполняют согласно руководству по эксплуатации. Перемещать станки по цеху можно лишь волоком на металлическом листе или на специальной транспортной тележке. Тяжелые станки для удобства ремонта располагают в зоне действия подъемно-транспортных средств цеха. Если станки транспортируют в частично разобранном состоянии, то после установки основания станка на фундамент их монтируют, при этом выполняют заземление, подводят электропитание и, если необходимо, соединяют коммуникации центральной подачи СОЖ, сети сжатого воздуха или жидкости, а также системы стружкоудаления.

Установка станков. Правильность установки и закрепления станков на фундаменте во многом определяет качество их работы и технико - экономические показатели. Станки в цехе устанавливают или на общем

Рис. 238. Фундаменты под станки:

А — пол цеха (общая плита), б — ленточный (поперечное сечение плиты), в — обычный, г — свайный, д — на резиновых ковриках, е — на пружинах

Бетонном полу толщиной 150—200 мм, или на специально проектируемых фундаментах. Жесткий фундамент, рациональная конструкция, целесообразная расстановка и тщательная регулировка станочных опор уменьшает деформации недостаточно жестких станин, особенно при их большой протяженности и перемещенном по ним тяжелых исполнительных органов. Фундамент и опоры станка должны обладать виброизоляционными свойствами, чтобы на станок не передавались колебания извне, чтобы снизить уровень колебаний от внутренних возмущений. Основные виды фундаментов для станков показаны на рис. 238. Фундаменты выполняют из кирпича, бетона, бутабетона, железобетона (бетона, армированного стальной сеткой). Фундаменты на естественном основании обладают виброизоляционными свойствами, в особенности если боковые грани выполнены свободными (без засыпки). Станок размещают на фундаменте по установленному чертежу, который имеется в руководстве по эксплуатации станка. Фундамент предварительно рассчитывают, определяя его высоту и площадь основания.

Станки нормальной точности массой до 2 т и достаточно жесткой станиной (при отношении ее длины L к высоте h не более 2) устанавливают непосредственно на бетонный пол или бетонные плиты площадью 4 х 4 м и толщиной до 300 мм и закрепляют фундаментными болтами. Прецизионные станки устанавливают на отдельных фундаментах, которые выполняют в виде монолитных бетонных блоков высотой 0,5—0,6 м для станков массой до 10 т и 1—1,5 м для станков свыше 10 т. В этом случае выполняют проверку фундамента по среднему давлению р = (< [F], где Gz — вес фундамента и станка с обрабатываемой заготовкой, Н; аУф — площадь фундамента, м2; [Р — допускаемое давление на грунт, Па. Специальные станки, объединенные в линию, можно устанавливать на бетонных плитах шириной 1,5—3 м и длиной до 6 м. На бетонный пол толщиной не менее 150 мм можно устанавливать станки массой до 10—15 т с жесткими станинами.

Одиночный фундамент выполняют с размерами в плане, соответствующими габариту опорной поверхности станины. Высоту бетонного фундамента Н выбирают по формуле Н= к VT, где L — длина фундамента; к = 0,2 для токарных и горизонтально-протяжных станков; для продольно-строгальных, продольно-фрезерных и расточных /: = 0,3; для шлифовальных к = 0,4; для зуборезных, карусельных станков к = 0,6.

Для многоцелевых станков и станков с ЧПУ величину Н следует увеличивать на 20 %. Для прецизионных станков высота фундаментного блока должна быть не менее 1 м, причем масса фундаментного блока в 2—3 раза и более должна превосходить массу станка. Среднее статистическое давление фундамента на естественное основание должно соответствовать строительным нормам и правилам.

Резонансную частоту собственных колебаний фундамента со станкоМ определяюТ по формулам: в вертикальной плоскости соь = = 0,16^l(CzSq> д) Gz, в горизонтальной плоскости сог = 0,7соь, где GL — коэффициент упругого равномерного сжатия грунта Н/м3; g — ускорение свободного падения, м/с2. Если частота собственных колебаний фундамента превышает собственные колебания станка более чем на 40 %, то происходит ослабление колебаний; в противном случае колебания усиливаются, а при их равенстве наступает явление резонанса.

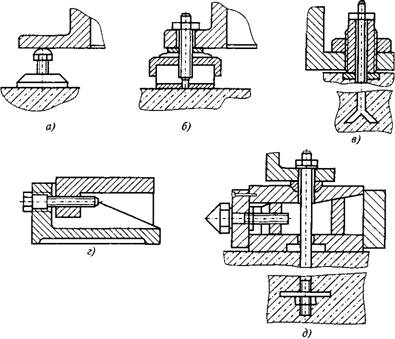

При установке станка его положение регулируют с помощью подкладок, клиньев, опор и проверяют по уровню в продольном и поперечном направлениях. Точность установки регламентируется стандартом на соответствующие станки. Обычно допуск на горизонтальность составляет 0,01—0,02 мм на 1 м длины. После установки, как правило, закрепляют с помощью фундаментных (анкерных) болтов или посредством подливания цементного раствора под опорную поверхность станины. Конструкция опор должна обеспечивать удобство регулирования положения станка при его перемещении вверх или вниз, неизменность установки станка по горизонтали при регулировании в вертикальной плоскости, стопорение регулируемых элементов, самоустановку элементов опоры относительно станины, совпадение осей фундаментного болта и элемента, перемещающем станину.

Станину перемещают не только с помощью прокладок и клиньев, но также с помощью винта (рис. 239, а — в) или клинового механизма (рис. 239, г, д). Клиновая опора упрощенной конструкции (рис. 239, г) не соответствует перечисленным требованиям. Клиновая опора повышенной жесткости и сложности (рис. 239, д) удовлетворяет всем указанным требованиям благодаря двустороннему креплению винта в корпусной части; отсутствию соприкосновения между станиной и

Рис. 239. Конструкция опор и фундаментных болтов

Горизонтально движущимся клином; надежному самоторможению клинового соединения; наличию сферической шайбы, а также паза в середине опоры, через который можно пропустить фундаментальный болт.

Винтовые домкраты (рис. 239, г, а) подводят под станины, не требующие крепления. Виброизолирующие опоры (рис. 239, б) прикреплены к станине, но свободно стоят на фундаменте. Винтовая пара (рис. 239, в) имеет высокую жесткость благодаря соосному расположению полого застопоренного регулировочного винта и фундаментного болта. Последний может быть съемным, но чаще он имеет отгибы и заливается раствором (рис. 239, в) или связанным с анкерной плитой (рис. 239, д).

Установка станков бывает жесткой (без упругих элементов) и упругой (с виброизолирующими опорами или фундаментами). Упругие опоры (рис. 239, б) допустимы для станков средних размеров с жесткими станинами h/L < 5, не имеющих мощных внутренних источников возмущений. Такие опоры служат единственным средством виброизоляции станков, устанавливаемых на перекрытиях; они достаточно дешевы, их применение сокращает время установки станков.

Для кого: для главных инженеров, главных механиков промышленных производств.

1. Выгрузка станка с транспорта.

Начнем с доставки оборудования на территорию, где предполагается его эксплуатация. Разгрузка оборудования требует достаточной квалификации персонала, занимающегося разгрузочными работами. Грузоподъемные механизмы (погрузчики, краны, стропы, траверсы) должны иметь более высокую грузоподъемность по сравнению с весом оборудования. Использование механизмов, грузоподъемность которых ниже веса оборудования может привести к возникновению аварийных ситуаций, порче оборудования, причинению вреда здоровью персонала. По этой причине грузоподъемные механизмы всегда выбирают, так сказать, “с запасом”. Говоря о кране, необходимо отметить, что существует зависимость грузоподъемности крана от вылета стрелы.

Рис 1: Стропа грузоподъемного механизма

Рис. 2 Погрузка станка подъемным краном

Если используются стропы, то текстильные. Здесь мы не говорим о том, что следует отдавать предпочтение текстильным стропам, а подчеркиваем, что должны использоваться исключительно они.

Рис 3: Текстильные стропы грузоподъемного механизма

Транспортировка станка с места выгрузки до места установки иногда вызывает существенные сложности. Необходимо учитывать ровный ли пол, есть ли приспособления для перемещения станка по цеху и т.п. Для такой транспортировки используются:

Рис 4: Лебедка для транспортировки станка

Рис 5: Тележка для транспортировки станка

Рис 6: Вилочный погрузчик для транспортировки станка

2. Снятие станка с транспортировочного поддона

С транспортировочного поддона снимаются все сопутствующие узлы и механизмы станка, такие как: бак сож, транспортер стружки, трансформатор и т. д.

Рис 7, 8: Специалисты ООО “Инкор” выгружают и снимают станок с транспортировочного поддона

Далее станок открепляется от поддона, стропы закрепляются в точках согласно схеме строповки.

Рис 9: Транспортировка станка без поддона

3. Транспортировка станка на место установки

Далее оборудование необходимо переместить, скажем так, в место постоянной дислокации. Осуществляется это обычно следующим образом: после снятия станка с транспортировочного поддона (если это осуществляется не на месте непосредственной установки), он ставится на транспортировочные тележки и транспортируется в место установки (на фундамент).

Для подобной транспортировки важно, чтобы пол был ровным и присутствовало достаточно большое пространство (при наличии поворотов).

4. Установка станка на фундамент

Правильно выполненная установка станка на территории цеха является одним из важнейших стадий подготовки оборудования к использованию. Этот этап может показаться рядовым и стандартным, однако здесь присутствует множество нюансов и тонкостей, о которых поговорим ниже.

Рис 10: Подготовка фундамент под станок в проекте ООО “Инкор” на предприятии ООО “Сиб - Дамель”

В первую очередь намечают место, где в будущем будет расположен станок и подбирают самый подходящий тип фундамента.

Область, где будет располагаться станок, должна определяться в соответствии с учётом общей цеховой планировки и существующего на предприятии принципа расстановки. Имеется в виду в первую очередь расстановка оборудования потоком по ходу технологического процесса обработки или по типам машин.

4.1. Что такое фундамент?

Первоочередная функция фундамента в нашем случае - опорная. Он передаёт поверхности грунта давление, вызываемое весом самого оборудования и силами, создающимися при его эксплуатации. Также фундамент способен придавать дополнительную жёсткость.

Благодаря качественному фундаменту обеспечивается:

Равномерное распределение по грунту сил в соответствии с несущей способностью.

Положительное влияние грунта как фактора демпфирования вибраций.

Сохранение строго первоначально заданного положения.

Жёсткость станины оборудования за счёт включения фундамента в общую систему.

Достаточная устойчивость. Это достигается за счёт понижения центра тяжести всей установки.

Защищённость от всевозможных внешних воздействий, возникающий при активном функционировании окружающих машин и механизмов.

Снижение амплитуд смещения, которые вызываются ударным и вибрационным воздействием.

В свою очередь, выбрав неподходящую фундаментную конструкцию, Вы возможно столкнетесь с такими проблемами:

- нежелательные вибрации;

- высокая вероятность преждевременного износа;

- неточность обработки и ухудшение качества обрабатываемых поверхностей;

- смещение оборудования с первоначального места расположения;

- износ станины и сбой установленных регулировок.

4.2. Виды фундаментов

Фундамент можно разделить на два наиболее распространённых вида в соответствии с конструктивными свойствами:

Вид фундамента, выполняющий только функцию основания.

Вид фундаментной конструкции, дополнительно придающий станине жёсткость и устойчивость. Это достигается путём жесткой связки фундамента с оборудованием при помощи фундаментных болтов.

5. Установка станка на фундамент на анкерные колодцы

Станок устанавливается над анкерными колодцами на заранее подготовленный фундамент, согласно документации.

Рис 11: Анкерные колодцы для установки станка на фундамент

Приведем фото установки из наших проектов. Не для саморекламы, а для того, чтобы Вы смогли оценить, насколько работы фундаментальны во всех смыслах.

Далее заводим анкерные болты и регулировочные опоры. Станок опускается на промежуточные опоры. Анкерные болты опускаем в анкерные колодцы.

Рис 12: Анкерные колодцы для установки станка на фундамент в проекте ООО “Инкор”

Производится предварительное выставление станка по уровню с помощью предварительных опор. Регулировочные опоры крепятся к анкеру и регулируются в уровень с фундаментом. Производится заливка анкерных колодцев. Через семь дней после заливки можно будет производить затяжку анкерных болтов.

6. Установка станка на фундамент на химические анкера

На подготовленный фундамент устанавливаем станок.

Рис 13: Анкерные колодцы для установки станка глубокой расточки и раскатывания на фундамент в проекте ООО “Инкор”.

Далее производим разметку отверстий под анкера. Чем точнее производится разметка, тем ровнее будет установлен станок. Далее убираем станок с фундамента.

Рис 14: Разметка отверстий для анкеров в проекте ООО “Инкор”.

После этого происходит бурение отверстий под анкерный болт. Этот болт под заливку нужно будет дополнительно доработать (срезать петлю и нарезать резьбу).

Бурение отверстий можно произвести несколькими способами:

Рис 15: Алмазное бурение отверстий для анкеров в проекте ООО “Инкор”.

2. Перфоратором и буром.

Алмазное бурение является более предпочтительным, чем использование перфоратора и обычного бура. Алмазный бур просверливает любую поверхность даже при попадании арматуры. Простой бур, в свою очередь, просто упрется в арматуру, и глубина отверстия будет недостаточной. Это может привести к плохому креплению анкера.

После того, как отверстия пробурены, из них нужно удалить все остатки бетона и пыли, вызванной бурением.

Далее закачивается химический состав и вставляется анкерный болт. Необходимо выровнять его перпендикулярно плоскости фундамента и поставить регулировочные опоры. После происходит опускание станка на анкерные болты. Предварительно нужно выставить станок. Через сутки после заливки можно будет производить затяжку анкерных болтов.

Рис 16: Затяжка анкерных болтов.

Крепление с помощью химического анкера является более быстрым, чем установка на анкерные колодцы, но для установки станка на химические анкера потребуются грузоподъемные механизмы соответствующего веса.

Рис 17: Подготовка фундамента на ООО “Сиб-Дамель” в проекте ООО “Инкор”.

7. Безанкерная установка станка

Иногда станки устанавливают без анкеров, на опоры. Такой способ монтажа обычно выбирается для станков, которые устанавливаются временно и в дальнейшем будут перемещены в другое место цеха. Кроме того, установка без анкеров подойдет для операций, не требующих особой точности.

Рис 18: Опора для станка

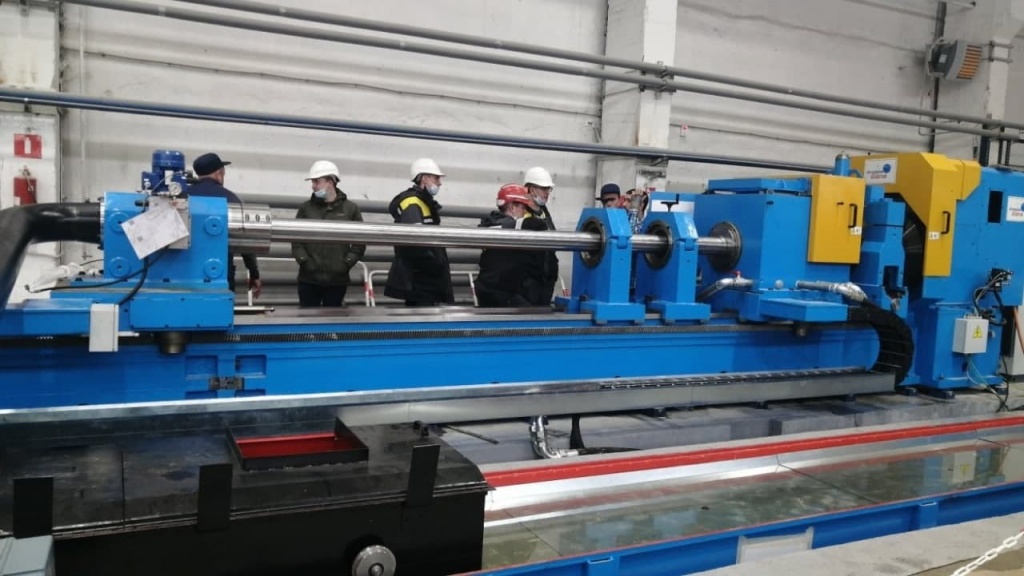

8. Пусконаладочные работы (ПНР).

Когда установка станка полностью завершена и прошло время, необходимое застывания анкеров, можно приступать к проведению ПНР, которые состоят из следующих работ:

Визуальное обследование. Электрическая и механическая конструктивные части тщательно осматриваются, выполняется поиск неисправностей, которые могли появиться в период доставки станка к месту назначения или при монтаже на месте.

Проверяется правильность установки станка по уровню.

Проверяется наличие заземления и его надёжное крепление.

Осуществление проверки заправки масляных баков станций смазки. Производится доведение заправки до уровня, если выяснено, что оно необходимо.

Проверяется подключение электропитания.

Ручное выполнение работ по смазке. Это осуществляется согласно смазочной карте станка, указанной в Руководстве по эксплуатации. Проводится инструктаж персонала предприятия Заказчика.

Первый запуск станка, осуществление функциональной проверки соответствия работы каждого узла, блокировок и цифровой индикации.

Проверка геометрической точности. Данные работы выполняются по согласованию с Заказчиком или же осуществляется стандартная проверка.

Ввод оборудования в эксплуатацию.

После осуществления всех пуско-наладочных работ оборудование вводится в эксплуатацию.

Рис 19: Приемка работ по установке станка глубокой расточки и раскатывания

Более подробно о ходе и особенностях пуско-наладочных работ мы расскажем в одной из следующих статей. Целью данной статьи было ознакомить вас именно с особенностями установки оборудования в цехе. Надеемся что данный материал, созданный с учетом многолетнего опыта наших инженеров, будет для вас полезным.

Читайте также: